SY/T 5595-2009

基本信息

标准号: SY/T 5595-2009

中文名称:石油钻机传动滚子链

标准类别:石油天然气行业标准(SY)

标准状态:现行

发布日期:2009-12-31

出版语种:简体中文

下载格式:.rar .pdf

下载大小:7718917

标准分类号

关联标准

替代情况:替代SY/T 5595-1997

出版信息

出版社:石油工业出版社

标准价格:0.0 元

出版日期:2010-05-01

相关单位信息

发布部门:国家能源局

标准简介

SY/T 5595-2009 石油钻机传动滚子链 SY/T5595-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 75. 180. 10

备案号:27461—2010

中华人民共和国石油天然气行业标准SY/T5595—2009

代替SY/T5595-1997

石油钻机传动滚子链

Oil drilling rig drive roller chains(API Spec 7F: 2003, Specification for oil field chain and sprockets, IDT)2009—12—01发布

国家能源局

2010—05—01实施

2规范性引用文件

3滚子链条

附录A(资料性附录)

附录B(资料性附录)

滚子链条传动装置安装、润滑与维护方法...............

滚子链条的链轮

......

SY/T5595—2009

SY/T5595—2009

本标准等同采用APISpec7F:2003《油田链条与链轮》(第7版,英文版)。本标准代替SY/T5595—1997《油田链条和链轮》。本标准与SY/T5595—1997相比,主要变化如下:删除了SY/T5595-1997中拉伸载荷抽样方案;-删除了SY/T5595-1997中链条主要尺寸和参数;删除了SY/T5595一1997中链条链节互换极限尺寸;增加了链条箱油温可能产生的温升计算公式及图表。本标准在技术内容和编写格式上与APISpec7F:2003(第7版)保持一致,仅由于为将其转化为我国行业标准,根据我国行业标准的制定要求,做了一些编辑性修改,主要是:a)删除了APISpec7F:2003(第7版)中以下内容:1)标准的靡页。

2)政策性声明,即特别注解。

b)增加了符合我国行业标准要求的前言。c)本标准对APISpec7F:2003(第7版)部分图、表等进行了编辑性修改,这部分内容包括:1)补充了APISpec7F:2003(第7版)中第一个表和图序号,并重新排列。2)按照我国的规定,将开式表格变为封闭式表格。3)补充调整了APISpec7F:2003(第7版)表格中的英制单位、国际制单位的位置,将国际制单位放在前边,英制单位放在后边。4)本标准中的图样均按我国标准予以补绘。5)补充了APISpec7F:2003(第7版)表1的内容。6)修正了APISpec7F:2003(第7版)表中的错误。本标准的附录A、附录B为资料性附录。本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC96)提出并归口。本标准起草单位:大港油田集团中成机械制造有限公司、上海大隆链条厂、吉林大学链传动研究所。

本标准主要起草人:许大庆、黄继庆、刘金同、朱春兰、邹崇耀、朱国仁。本标准所代替标准的历次版本发布情况为:SY/T5593-—1993,SY/T5595—1997I

1范围

石油钻机传动滚子链

SY/T5595—2009

本标准适用于石油钻机传动滚子链单排与多排(40号~240号)标准系列和重载系列滚子链条(以下简称链条)的部件制造、组装和包装,包括链条标志、链长精度、抗拉强度、销轴和套筒压出力以及最小动载强度试验的技术要求。为了便于查询,还包括附录A和附录B的相关内容。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。ASMEB15.1机械动力传递装置安全标准ASMEB29.1传动用精密滚子链条、附件和链轮ASMEB29.26动力传递用滚子链条疲劳试验3滚子链条

3.1链条标志

链条用下面示例中的方法和代号标识:链号

3.2重载系列链条

排数(不打印在链板上)

重载系列(标准链条省略)

带滚子的标准链条(其他数字表示其他特性)用1/sin的倍数表示的链条节距

重载系列链条节距为19.05mm(3%in)或更长,其链板厚度也不同于标准系列链条,仅适用于在低速运行期间承受较高载荷。3.3尺寸

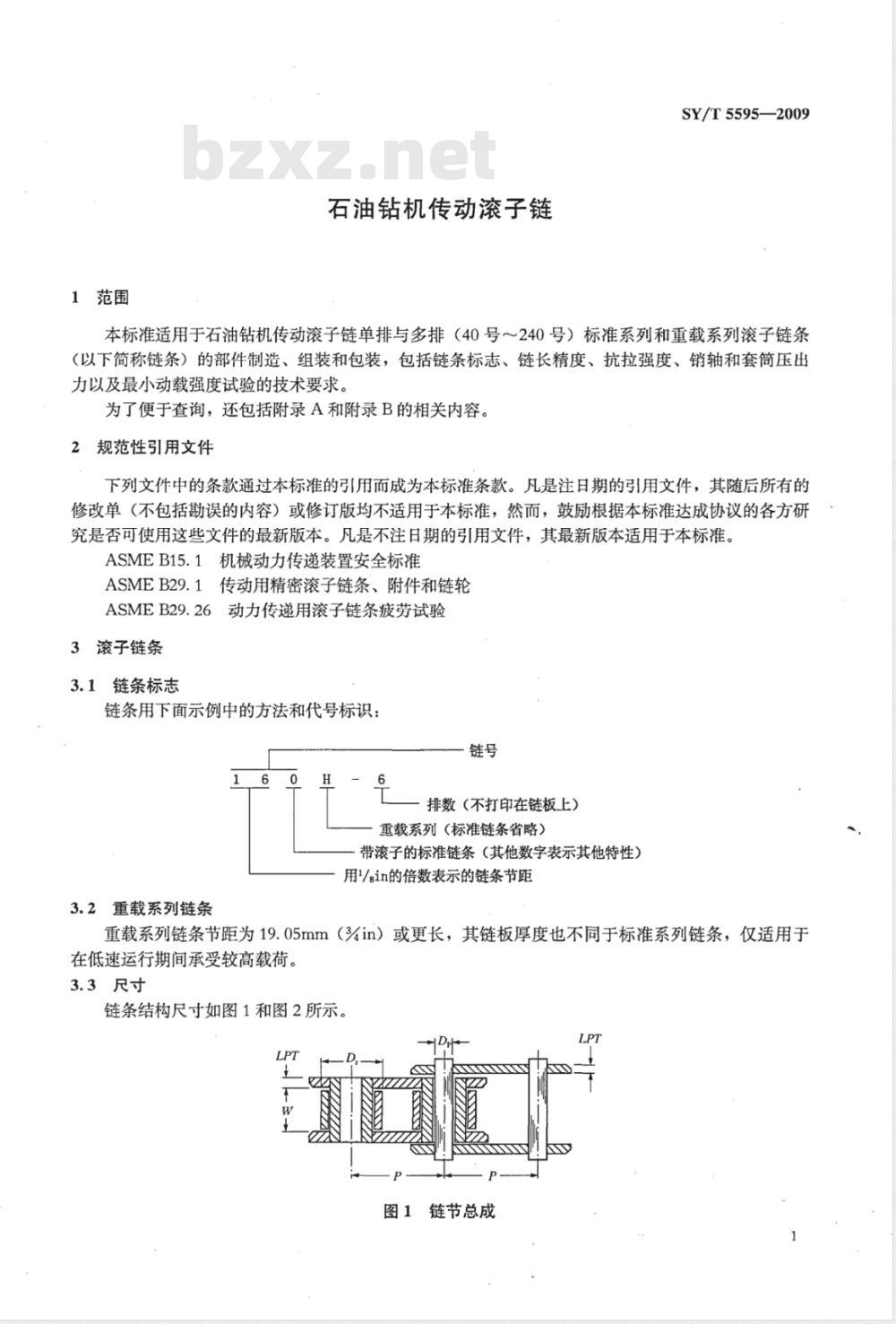

链条结构尺寸如图1和图2所示。LPT

图1链节总成

SY/T5595—2009

3.4链长精度

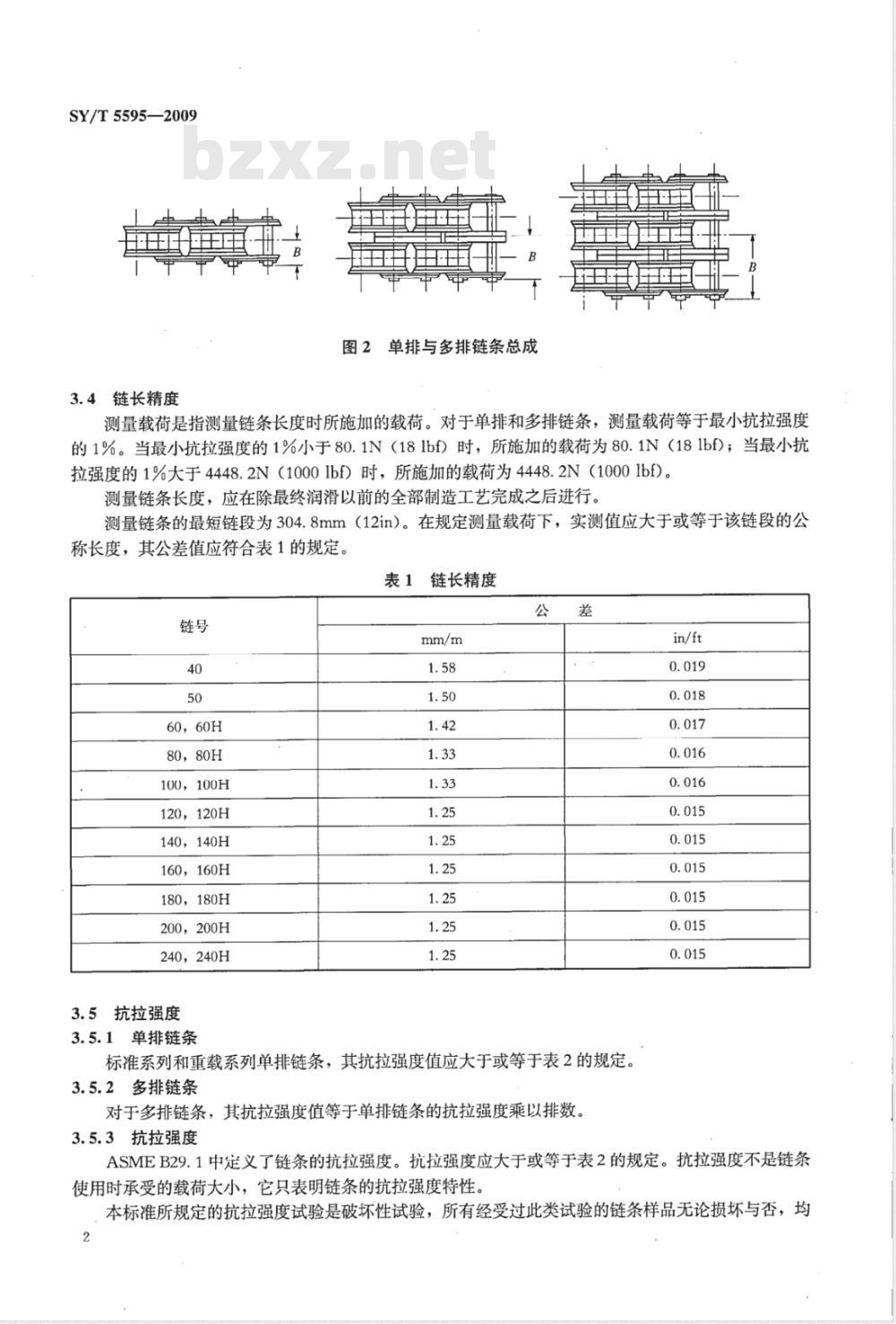

单排与多排链条总成

测量载荷是指测量链条长度时所施加的载荷。对于单排和多排链条,测量载荷等于最小抗拉强度的1%。当最小抗拉强度的1%小于80.1N(181bf)时,所施加的载荷为80.1N(181bf);当最小抗拉强度的1%大于4448.2N(10001bf)时,所施加的载荷为4448.2N(10001bf)。测量链条长度,应在除最终润滑以前的全部制造工艺完成之后进行。测量链条的最短链段为304.8mm(12in)。在规定测量载荷下,实测值应大于或等于该链段的公称长度,其公差值应符合表1的规定。表1链长精度

60,60H

80,80H

100,100H

120,120H

140,140H

160,160H

180,180H

200,200H

240,240H

3.5抗拉强度

3.5.1单排链条

标准系列和重载系列单排链条,其抗拉强度值应大于或等于表2的规定。3.5.2多排链条

对于多排链条,其抗拉强度值等于单排链条的抗拉强度乘以排数。3.5.3抗拉强度

ASMEB29.1中定义了链条的抗拉强度。抗拉强度应大于或等于表2的规定。抗拉强度不是链条使用时承受的载荷大小,它只表明链条的抗拉强度特性。本标准所规定的抗拉强度试验是破坏性试验,所有经受过此类试验的链条样品无论损坏与否,均2

不应在实际中再使用。

抗拉强度

N(lbf)

(3125)

(4880)

(7030)

(12500)

867401)

125100

170270

222400

2815702)

3474003)

5004004)

867405)

125100

170270

222400

2815706)

3474007)

5004008)

(19500)

(28100)

(38300)

(50000)

(63300)

(78100)

(112500)

(7030)

(12500)

(19500)

(28100)

(38300)

(50000)

(63300)

(78100)

(112500)

标准链条承载能力

最小压出力

N (lbf)

(1060)

(1430)

(1880)

(2370)

(3540)

(4580)

(5380)

(1270)

(1670)

(2150)

(2670)

(3930)

(5500)

(7170)

(635)

(1120)

(1420)

(2120)

(2740)

(3540)

(1000)

(1280)

(1600)

(2360)

(3290)

(4720)

SY/T5595—2009

最小动载荷

N(1bf)

103200

(1120)

(1600)

(2810)

(4300)

(6060)

(8030)

(10200)

(12500)

(15000)

(20100)

(1850)

(3140)

(4710)

(6550)

(8580)

(10800)

(13200)

(16400)

(23200)

注1:1)~8)原文分别为:86870,281470,347500,529400,86870,281470,347500,529400,有误。采标

时予以修正。

注2:APISpec7F:2003原文中没有给出链号(60H~240H)销轴、套筒的最小压出力换算值,为使用方便,采标时予以补充。

预拉载荷

所有链条均应进行预拉,预拉载荷不小于表2中所列最小抗拉强度的30%。最小压出力

在单个链板中,使单个的销轴或套筒开始移动所需要的最小力称为最小压出力。具体值应符合表2的规定。最小压出力用来测试销轴或套筒(与链板配合)的牢固程度,也表明在链板和与其相连接的销轴或套筒的过盈配合中,出现松动的条件。3.7.1销轴和外链板

以销轴铆接形式装配的链节,拆卸时应先将铆接部位去掉,注意不要碰伤链板表面。拆掉一个链板,拆卸过程中不要破坏销轴与剩下链板连接的整体性。剩下的链板应放置在液压或机械控制的测试3

SY/T5595-—2009

机上,将销轴置于水平位置并加以支撑,防止在施加压力时链板移动。在销轴的顶部缓慢地施加轴向载荷,将销轴朝链板内侧方向压出。如果所施加的载荷小于表2所规定的压出力,则为不合格。3.7.2套筒与内链板

拆除一个内链板的方法与拆除外链板的方法相同。拆掉套筒上的两个滚子,将带有两个套筒的链板放置在测试机上,支撑好链板,防止在压力的作用下链板移动。缓缓地将轴向载荷施加在一个套筒的顶部,将套筒从链板中压出。如果所施加的载荷小于表2规定的压出力,则为不合格。3.8动载强度

标准系列和重载系列单排链条,应能承受表2中所规定的最小动载荷的性能试验。连接链节、过渡链节和多排链条不进行此项性能试验。3.8.1性能试验

首先,制造商应在链条的每一设计系列的至少一个有代表性的试样上,进行一次性能试验。一个设计系列是指相同设计参数、相同加工工艺制造的不同规格的链条。其次,制造商应在链条每一型号有代表性的试样上,至少每五年进行一次性能试验。试样链条应能承受表2中所列的最小动载荷的性能试验而不被破坏。注1:性能试验的数值不能用做实际设计中的有效特性值。所规定的动载荷值和测试的结果都不用做许用工作载荷。

注2:性能试验是一种破坏性试验,即使在试验结束时链条没有失效,它也有可能已经损坏而不能使用。3.8.2性能试验步骤

按ASMEB29.26的规定进行。

3.9标志

成品链条,至少在每0.3m间隔处,有一个链号标记和个制造商识别标记,应在外包装上标出制造该链条所执行的标准编号。A.1安装

A.1.1检查零部件状况

附录A

(资料性附录)

滚子链条传动装置安装、润滑与维护方法SY/T5595-2009

检查轴和轴承,确保它们处于良好状况。检查轴承的装配并确保其位置准确、安装可靠。如果链条不是新的要确保其清洁、润滑状况良好并且没有过度磨损。如果链轮不是新的,要确保它们没有过度磨损也没有其他损坏。

A.1.2找正轴与链轮的位置

为了防止链条在其侧向上的载荷不均匀以及链轮轮齿与链条内链板之间的破坏性磨损,传动系统必须有良好的对中性。传动系统的调整方法简单地分为两步:a)所有链轮轴的平行度应在要求的范围内,通过使用水平仪和测量杆(如图A.1所示),这项要求很容易实现。首先,使用水平仪确保两轴是水平的或在同一平面内。然后,使用测量杆,确保两轴在该平面内平行。如果这些轴的轴向是可浮动的,则先将其固定在正常的运转位置,然后再进行调整。

对于多数单排链条,如果轴的平行度在下列范围之内,传动系统即可正常运行,即每米长度轴上公差为4.2mm/m(0.05in/ft),或轴的角度公差小于0.25。但是,对于高速、大功率或多排传动链,其轴的平行度公差应在由下列公式确定的范围之内:公差=0.111C/P·n(mm/m)

公差=0.00133C/P·n(in/ft)

式中:

C中心距,mm(in);

P—链条节距,mm(in);

链条排数。bzxZ.net

找正轴的位置

b)在轴上安装链轮,应尽可能准确地使两链轮齿的侧平面共面,通常用直尺或一段细金属丝来检验(如图A.2所示)。在实际操作中,两链轮齿的侧平面不共面的最大允许偏差值可由下列公式求得:

最大偏差值=0.045P

式中:

P--链条节距,mm(in)。

该公式适用于单排、多排链条。mm (in)

SY/T5595—2009

A.1.3安装链条

图A.2找正链轮的位置

如果以链条节距为单位的链长不合适,可将较长的链条截短或将较短的链条加上几节,使其长度适宜,以便在传动系统中能正确安装。ASMEB29.1中介绍了如何装拆链条。建议所使用的链条所有零部件均来自同一制造商。

当链条的长度适宜后,就可把链条安装在链轮上,并在一个链轮上将其自由端连在一起,这样可利用轮齿使链条端部就位。将连接节的两销轴分别插人链条两个自由端的套筒孔中,使链条首尾相连,然后安装连接链板和弹性止锁片或钢丝止锁销。止锁件安装完毕后,应回压销轴端部,直到止锁件与连接链板紧密贴合。这便恢复了链条原有的间隙且使链节活动自如。对于大而重的链条,须要将链轮制动以防止将链条两端连在一起时链轮旋转。对于长跨距的链条,连接时,须对链条加以支撑。同样,连接方法见ASMEB29.1。

A.1.4连接链节

连接链节应使用过盈配合的连接链板,因为它们所承受的载荷,与链条其他链节所承受的载荷相同。滑动配合的连接链板应避免使用,因为其承载能力要比链条中的其他链节低得多。A.1.5过渡链节

尽量避免使用过渡链节,因为其承载能力比链条中其他链节低得多。如果必须使用过渡链节时应使用销轴为压紧配合的过渡链节。A.1.6调节链条的张力

首先,旋转一个链轮以便使链条的一边张紧。然后,用一把直尺和一把刻度尺测量链条的松边中点的位移量(如图A.3所示)。对于中心线处于水平位置和倾角小于45°的传动系统,调整其中心距或惰轮的位置,使链条松边中点的位移量为两链轮间切线长度的4%~6%,而对于中心线的倾角为45~90°或承受较高冲击载荷的传动系统,链条松边中点的位移量为两链轮间切线长度的2%~3%(见表A.1)。

表A.1链条松边中点位移量AC的推荐值两链轮间的切线长度,cm(in)传动装置中心

线的位置

水平~45°

45~垂直

25 (10)

(0.4~0.5)

(0.2~0.3)

51 (20)

76 (30)

127(50)

178 (70)

链条松边中点位移量AC的推荐值,mm(in)20~30

(0.8~1.2)

(0.4~0.6)

A.1.7避免干涉,确保运转灵活

30~45

(1.2~1.8)

(0.5~0.9)

(2.0~3.0)

(1.0~1.5)

71~107

(2.8~4.2)

(1.4~2.1)

254(100)

102~152

(4.0~6.0)

(2.0~3.0)

仔细检查传动系统,确保链条或链轮与任何相邻物体之间没有接触,同时必须考虑留有足够的间6

图A.3链条松边中点位移

隙以允许链条跳动、因磨损伸长或轴端游动。A.1.8提供充分的润滑

传动装置开始运转以前,要确保润滑系统能够正常工作,见A.2。SY/T5595—2009

A.1.9安装防护罩

如果滚子链条不在链条箱内运转,应用防护罩将其封闭起来,以防止工作人员无意中碰到该装置中的运动部件而受到伤害,详见ASMEB15.1的规定。安装前,检查防护罩,确保其没有损坏。特别是固定的点附近。然后,安装护罩,确保所有紧固件都牢固可靠,所有防护装置(诸如现场探测装置及互锁装置)都能正常工作。A.2润滑

A.2.1润滑油的流量

滚子链条的每一个铰链都是一个径向轴承,润滑应充分而有效,这样,链条的磨损寿命最长。充分的润滑除了能减少销轴与套筒间的磨损外,还能使链轮与链条滚子啮合平稳,减少滚子与链轮的冲击,且带走部分热量、磨屑及异物,并防止锈蚀。在链条与链轮啮合前(如图A.4和图A.5所示),应将润滑油施加在链条下垂段链板的上部。润滑油将在重力和离心力作用下流至需要润滑的销轴及套筒表面。链板边缘所带的润滑剂也会给销轴和套筒表面提供润滑。

链条销轴

内链板

外链板

图A.4润滑剂滴入链条铰链

A.2.2润滑剂特性

滚子链条传动装置用的润滑剂应具有如下特性:a)足够低的黏度,以使润滑油渗人需要润滑的内表面。b)足够高的黏度或加人适当的添加剂,以便在正常的轴承压力下能够保持润滑油膜。SY/T5595—2009

c)清洁且不含腐蚀性物质。

把润滑油加注在链条的内侧,

使之不会被离心力甩走

图A.5给链条加润滑剂

d)在正常工作条件下,能保证润滑质量。通常,从石油中提炼的、不含去污剂的优质润滑油,可以满足这些要求。一般不需要去污剂,但最好含有防起泡剂、防锈剂和增加油膜强度的添加剂。应避免使用低品质或不纯的油品。低品质的润滑油不能提供有效的润滑,而且其中的酸性物质或磨蚀性颗粒能使链条损坏,且不可修复。重油或润滑脂因太稠而不能渗入链条的内表面,所以不应使用。在各种环境温度下,推荐采用的油品黏度等级见表A.2。表A.2各种环境温度下推荐采用的油品黏度等级推荐的油品黏度

(SAE5)

(SAE10)

(SAE20)

(SAE30)

(SAE40)

(SAE50)

环境温度

-46~+10

-29~ + 27

12~+43

-7~+54

1~+60

+4~+66

环境温度

-50~+50

-20~ +80

+10~+110

+20~+130

+30~+140

+40~+150

注:ISO黏度等级见GB/T3141—1994《工业液体润滑剂ISO黏度分类》;括号内为美国汽车工程师学会SAEJ300《发动机油黏度分级》的黏度。A.2.3润滑类型

本标准列出三种滚子链条传动装置用的润滑类型。润滑类型的选择主要受链条速度的影响,可由表A.3选择。推荐的润滑类型应看做最低的润滑要求,使用较高级别的润滑类型更为有利。A.2.3.1I型——手工润滑或滴油润滑手工润滑:定期用刷子或油壶加油,最好是每工作8h加一次油。针对某一传动装置,如果已经证明润滑量足够,加油时间间隔也可以长于8h。加油量及加油周期应足以防止链条铰链中的润滑油变色。油品变色说明铰链处润滑不足,一旦发现润滑油变色,应将链条拆卸下来,清洗并重新润滑,然后再安装好,这样才能继续使用。注意:手工润滑只能在传动装置停止且断电后才能进行。滴油润滑:润滑油从滴油润滑器滴入链板边缘之间,滴油速度取决于链速,为4滴/min~20滴/min或更多。再次强调,滴油速度应足以防止链条铰链中的润滑油变色,应注意防止气流将油滴方向吹偏。每工作8h,应检查油箱中的油面,必要时应添加润滑油。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:27461—2010

中华人民共和国石油天然气行业标准SY/T5595—2009

代替SY/T5595-1997

石油钻机传动滚子链

Oil drilling rig drive roller chains(API Spec 7F: 2003, Specification for oil field chain and sprockets, IDT)2009—12—01发布

国家能源局

2010—05—01实施

2规范性引用文件

3滚子链条

附录A(资料性附录)

附录B(资料性附录)

滚子链条传动装置安装、润滑与维护方法...............

滚子链条的链轮

......

SY/T5595—2009

SY/T5595—2009

本标准等同采用APISpec7F:2003《油田链条与链轮》(第7版,英文版)。本标准代替SY/T5595—1997《油田链条和链轮》。本标准与SY/T5595—1997相比,主要变化如下:删除了SY/T5595-1997中拉伸载荷抽样方案;-删除了SY/T5595-1997中链条主要尺寸和参数;删除了SY/T5595一1997中链条链节互换极限尺寸;增加了链条箱油温可能产生的温升计算公式及图表。本标准在技术内容和编写格式上与APISpec7F:2003(第7版)保持一致,仅由于为将其转化为我国行业标准,根据我国行业标准的制定要求,做了一些编辑性修改,主要是:a)删除了APISpec7F:2003(第7版)中以下内容:1)标准的靡页。

2)政策性声明,即特别注解。

b)增加了符合我国行业标准要求的前言。c)本标准对APISpec7F:2003(第7版)部分图、表等进行了编辑性修改,这部分内容包括:1)补充了APISpec7F:2003(第7版)中第一个表和图序号,并重新排列。2)按照我国的规定,将开式表格变为封闭式表格。3)补充调整了APISpec7F:2003(第7版)表格中的英制单位、国际制单位的位置,将国际制单位放在前边,英制单位放在后边。4)本标准中的图样均按我国标准予以补绘。5)补充了APISpec7F:2003(第7版)表1的内容。6)修正了APISpec7F:2003(第7版)表中的错误。本标准的附录A、附录B为资料性附录。本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC96)提出并归口。本标准起草单位:大港油田集团中成机械制造有限公司、上海大隆链条厂、吉林大学链传动研究所。

本标准主要起草人:许大庆、黄继庆、刘金同、朱春兰、邹崇耀、朱国仁。本标准所代替标准的历次版本发布情况为:SY/T5593-—1993,SY/T5595—1997I

1范围

石油钻机传动滚子链

SY/T5595—2009

本标准适用于石油钻机传动滚子链单排与多排(40号~240号)标准系列和重载系列滚子链条(以下简称链条)的部件制造、组装和包装,包括链条标志、链长精度、抗拉强度、销轴和套筒压出力以及最小动载强度试验的技术要求。为了便于查询,还包括附录A和附录B的相关内容。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。ASMEB15.1机械动力传递装置安全标准ASMEB29.1传动用精密滚子链条、附件和链轮ASMEB29.26动力传递用滚子链条疲劳试验3滚子链条

3.1链条标志

链条用下面示例中的方法和代号标识:链号

3.2重载系列链条

排数(不打印在链板上)

重载系列(标准链条省略)

带滚子的标准链条(其他数字表示其他特性)用1/sin的倍数表示的链条节距

重载系列链条节距为19.05mm(3%in)或更长,其链板厚度也不同于标准系列链条,仅适用于在低速运行期间承受较高载荷。3.3尺寸

链条结构尺寸如图1和图2所示。LPT

图1链节总成

SY/T5595—2009

3.4链长精度

单排与多排链条总成

测量载荷是指测量链条长度时所施加的载荷。对于单排和多排链条,测量载荷等于最小抗拉强度的1%。当最小抗拉强度的1%小于80.1N(181bf)时,所施加的载荷为80.1N(181bf);当最小抗拉强度的1%大于4448.2N(10001bf)时,所施加的载荷为4448.2N(10001bf)。测量链条长度,应在除最终润滑以前的全部制造工艺完成之后进行。测量链条的最短链段为304.8mm(12in)。在规定测量载荷下,实测值应大于或等于该链段的公称长度,其公差值应符合表1的规定。表1链长精度

60,60H

80,80H

100,100H

120,120H

140,140H

160,160H

180,180H

200,200H

240,240H

3.5抗拉强度

3.5.1单排链条

标准系列和重载系列单排链条,其抗拉强度值应大于或等于表2的规定。3.5.2多排链条

对于多排链条,其抗拉强度值等于单排链条的抗拉强度乘以排数。3.5.3抗拉强度

ASMEB29.1中定义了链条的抗拉强度。抗拉强度应大于或等于表2的规定。抗拉强度不是链条使用时承受的载荷大小,它只表明链条的抗拉强度特性。本标准所规定的抗拉强度试验是破坏性试验,所有经受过此类试验的链条样品无论损坏与否,均2

不应在实际中再使用。

抗拉强度

N(lbf)

(3125)

(4880)

(7030)

(12500)

867401)

125100

170270

222400

2815702)

3474003)

5004004)

867405)

125100

170270

222400

2815706)

3474007)

5004008)

(19500)

(28100)

(38300)

(50000)

(63300)

(78100)

(112500)

(7030)

(12500)

(19500)

(28100)

(38300)

(50000)

(63300)

(78100)

(112500)

标准链条承载能力

最小压出力

N (lbf)

(1060)

(1430)

(1880)

(2370)

(3540)

(4580)

(5380)

(1270)

(1670)

(2150)

(2670)

(3930)

(5500)

(7170)

(635)

(1120)

(1420)

(2120)

(2740)

(3540)

(1000)

(1280)

(1600)

(2360)

(3290)

(4720)

SY/T5595—2009

最小动载荷

N(1bf)

103200

(1120)

(1600)

(2810)

(4300)

(6060)

(8030)

(10200)

(12500)

(15000)

(20100)

(1850)

(3140)

(4710)

(6550)

(8580)

(10800)

(13200)

(16400)

(23200)

注1:1)~8)原文分别为:86870,281470,347500,529400,86870,281470,347500,529400,有误。采标

时予以修正。

注2:APISpec7F:2003原文中没有给出链号(60H~240H)销轴、套筒的最小压出力换算值,为使用方便,采标时予以补充。

预拉载荷

所有链条均应进行预拉,预拉载荷不小于表2中所列最小抗拉强度的30%。最小压出力

在单个链板中,使单个的销轴或套筒开始移动所需要的最小力称为最小压出力。具体值应符合表2的规定。最小压出力用来测试销轴或套筒(与链板配合)的牢固程度,也表明在链板和与其相连接的销轴或套筒的过盈配合中,出现松动的条件。3.7.1销轴和外链板

以销轴铆接形式装配的链节,拆卸时应先将铆接部位去掉,注意不要碰伤链板表面。拆掉一个链板,拆卸过程中不要破坏销轴与剩下链板连接的整体性。剩下的链板应放置在液压或机械控制的测试3

SY/T5595-—2009

机上,将销轴置于水平位置并加以支撑,防止在施加压力时链板移动。在销轴的顶部缓慢地施加轴向载荷,将销轴朝链板内侧方向压出。如果所施加的载荷小于表2所规定的压出力,则为不合格。3.7.2套筒与内链板

拆除一个内链板的方法与拆除外链板的方法相同。拆掉套筒上的两个滚子,将带有两个套筒的链板放置在测试机上,支撑好链板,防止在压力的作用下链板移动。缓缓地将轴向载荷施加在一个套筒的顶部,将套筒从链板中压出。如果所施加的载荷小于表2规定的压出力,则为不合格。3.8动载强度

标准系列和重载系列单排链条,应能承受表2中所规定的最小动载荷的性能试验。连接链节、过渡链节和多排链条不进行此项性能试验。3.8.1性能试验

首先,制造商应在链条的每一设计系列的至少一个有代表性的试样上,进行一次性能试验。一个设计系列是指相同设计参数、相同加工工艺制造的不同规格的链条。其次,制造商应在链条每一型号有代表性的试样上,至少每五年进行一次性能试验。试样链条应能承受表2中所列的最小动载荷的性能试验而不被破坏。注1:性能试验的数值不能用做实际设计中的有效特性值。所规定的动载荷值和测试的结果都不用做许用工作载荷。

注2:性能试验是一种破坏性试验,即使在试验结束时链条没有失效,它也有可能已经损坏而不能使用。3.8.2性能试验步骤

按ASMEB29.26的规定进行。

3.9标志

成品链条,至少在每0.3m间隔处,有一个链号标记和个制造商识别标记,应在外包装上标出制造该链条所执行的标准编号。A.1安装

A.1.1检查零部件状况

附录A

(资料性附录)

滚子链条传动装置安装、润滑与维护方法SY/T5595-2009

检查轴和轴承,确保它们处于良好状况。检查轴承的装配并确保其位置准确、安装可靠。如果链条不是新的要确保其清洁、润滑状况良好并且没有过度磨损。如果链轮不是新的,要确保它们没有过度磨损也没有其他损坏。

A.1.2找正轴与链轮的位置

为了防止链条在其侧向上的载荷不均匀以及链轮轮齿与链条内链板之间的破坏性磨损,传动系统必须有良好的对中性。传动系统的调整方法简单地分为两步:a)所有链轮轴的平行度应在要求的范围内,通过使用水平仪和测量杆(如图A.1所示),这项要求很容易实现。首先,使用水平仪确保两轴是水平的或在同一平面内。然后,使用测量杆,确保两轴在该平面内平行。如果这些轴的轴向是可浮动的,则先将其固定在正常的运转位置,然后再进行调整。

对于多数单排链条,如果轴的平行度在下列范围之内,传动系统即可正常运行,即每米长度轴上公差为4.2mm/m(0.05in/ft),或轴的角度公差小于0.25。但是,对于高速、大功率或多排传动链,其轴的平行度公差应在由下列公式确定的范围之内:公差=0.111C/P·n(mm/m)

公差=0.00133C/P·n(in/ft)

式中:

C中心距,mm(in);

P—链条节距,mm(in);

链条排数。bzxZ.net

找正轴的位置

b)在轴上安装链轮,应尽可能准确地使两链轮齿的侧平面共面,通常用直尺或一段细金属丝来检验(如图A.2所示)。在实际操作中,两链轮齿的侧平面不共面的最大允许偏差值可由下列公式求得:

最大偏差值=0.045P

式中:

P--链条节距,mm(in)。

该公式适用于单排、多排链条。mm (in)

SY/T5595—2009

A.1.3安装链条

图A.2找正链轮的位置

如果以链条节距为单位的链长不合适,可将较长的链条截短或将较短的链条加上几节,使其长度适宜,以便在传动系统中能正确安装。ASMEB29.1中介绍了如何装拆链条。建议所使用的链条所有零部件均来自同一制造商。

当链条的长度适宜后,就可把链条安装在链轮上,并在一个链轮上将其自由端连在一起,这样可利用轮齿使链条端部就位。将连接节的两销轴分别插人链条两个自由端的套筒孔中,使链条首尾相连,然后安装连接链板和弹性止锁片或钢丝止锁销。止锁件安装完毕后,应回压销轴端部,直到止锁件与连接链板紧密贴合。这便恢复了链条原有的间隙且使链节活动自如。对于大而重的链条,须要将链轮制动以防止将链条两端连在一起时链轮旋转。对于长跨距的链条,连接时,须对链条加以支撑。同样,连接方法见ASMEB29.1。

A.1.4连接链节

连接链节应使用过盈配合的连接链板,因为它们所承受的载荷,与链条其他链节所承受的载荷相同。滑动配合的连接链板应避免使用,因为其承载能力要比链条中的其他链节低得多。A.1.5过渡链节

尽量避免使用过渡链节,因为其承载能力比链条中其他链节低得多。如果必须使用过渡链节时应使用销轴为压紧配合的过渡链节。A.1.6调节链条的张力

首先,旋转一个链轮以便使链条的一边张紧。然后,用一把直尺和一把刻度尺测量链条的松边中点的位移量(如图A.3所示)。对于中心线处于水平位置和倾角小于45°的传动系统,调整其中心距或惰轮的位置,使链条松边中点的位移量为两链轮间切线长度的4%~6%,而对于中心线的倾角为45~90°或承受较高冲击载荷的传动系统,链条松边中点的位移量为两链轮间切线长度的2%~3%(见表A.1)。

表A.1链条松边中点位移量AC的推荐值两链轮间的切线长度,cm(in)传动装置中心

线的位置

水平~45°

45~垂直

25 (10)

(0.4~0.5)

(0.2~0.3)

51 (20)

76 (30)

127(50)

178 (70)

链条松边中点位移量AC的推荐值,mm(in)20~30

(0.8~1.2)

(0.4~0.6)

A.1.7避免干涉,确保运转灵活

30~45

(1.2~1.8)

(0.5~0.9)

(2.0~3.0)

(1.0~1.5)

71~107

(2.8~4.2)

(1.4~2.1)

254(100)

102~152

(4.0~6.0)

(2.0~3.0)

仔细检查传动系统,确保链条或链轮与任何相邻物体之间没有接触,同时必须考虑留有足够的间6

图A.3链条松边中点位移

隙以允许链条跳动、因磨损伸长或轴端游动。A.1.8提供充分的润滑

传动装置开始运转以前,要确保润滑系统能够正常工作,见A.2。SY/T5595—2009

A.1.9安装防护罩

如果滚子链条不在链条箱内运转,应用防护罩将其封闭起来,以防止工作人员无意中碰到该装置中的运动部件而受到伤害,详见ASMEB15.1的规定。安装前,检查防护罩,确保其没有损坏。特别是固定的点附近。然后,安装护罩,确保所有紧固件都牢固可靠,所有防护装置(诸如现场探测装置及互锁装置)都能正常工作。A.2润滑

A.2.1润滑油的流量

滚子链条的每一个铰链都是一个径向轴承,润滑应充分而有效,这样,链条的磨损寿命最长。充分的润滑除了能减少销轴与套筒间的磨损外,还能使链轮与链条滚子啮合平稳,减少滚子与链轮的冲击,且带走部分热量、磨屑及异物,并防止锈蚀。在链条与链轮啮合前(如图A.4和图A.5所示),应将润滑油施加在链条下垂段链板的上部。润滑油将在重力和离心力作用下流至需要润滑的销轴及套筒表面。链板边缘所带的润滑剂也会给销轴和套筒表面提供润滑。

链条销轴

内链板

外链板

图A.4润滑剂滴入链条铰链

A.2.2润滑剂特性

滚子链条传动装置用的润滑剂应具有如下特性:a)足够低的黏度,以使润滑油渗人需要润滑的内表面。b)足够高的黏度或加人适当的添加剂,以便在正常的轴承压力下能够保持润滑油膜。SY/T5595—2009

c)清洁且不含腐蚀性物质。

把润滑油加注在链条的内侧,

使之不会被离心力甩走

图A.5给链条加润滑剂

d)在正常工作条件下,能保证润滑质量。通常,从石油中提炼的、不含去污剂的优质润滑油,可以满足这些要求。一般不需要去污剂,但最好含有防起泡剂、防锈剂和增加油膜强度的添加剂。应避免使用低品质或不纯的油品。低品质的润滑油不能提供有效的润滑,而且其中的酸性物质或磨蚀性颗粒能使链条损坏,且不可修复。重油或润滑脂因太稠而不能渗入链条的内表面,所以不应使用。在各种环境温度下,推荐采用的油品黏度等级见表A.2。表A.2各种环境温度下推荐采用的油品黏度等级推荐的油品黏度

(SAE5)

(SAE10)

(SAE20)

(SAE30)

(SAE40)

(SAE50)

环境温度

-46~+10

-29~ + 27

12~+43

-7~+54

1~+60

+4~+66

环境温度

-50~+50

-20~ +80

+10~+110

+20~+130

+30~+140

+40~+150

注:ISO黏度等级见GB/T3141—1994《工业液体润滑剂ISO黏度分类》;括号内为美国汽车工程师学会SAEJ300《发动机油黏度分级》的黏度。A.2.3润滑类型

本标准列出三种滚子链条传动装置用的润滑类型。润滑类型的选择主要受链条速度的影响,可由表A.3选择。推荐的润滑类型应看做最低的润滑要求,使用较高级别的润滑类型更为有利。A.2.3.1I型——手工润滑或滴油润滑手工润滑:定期用刷子或油壶加油,最好是每工作8h加一次油。针对某一传动装置,如果已经证明润滑量足够,加油时间间隔也可以长于8h。加油量及加油周期应足以防止链条铰链中的润滑油变色。油品变色说明铰链处润滑不足,一旦发现润滑油变色,应将链条拆卸下来,清洗并重新润滑,然后再安装好,这样才能继续使用。注意:手工润滑只能在传动装置停止且断电后才能进行。滴油润滑:润滑油从滴油润滑器滴入链板边缘之间,滴油速度取决于链速,为4滴/min~20滴/min或更多。再次强调,滴油速度应足以防止链条铰链中的润滑油变色,应注意防止气流将油滴方向吹偏。每工作8h,应检查油箱中的油面,必要时应添加润滑油。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。