SY/T 6151-2009

基本信息

标准号: SY/T 6151-2009

中文名称:钢质管道管体腐蚀损伤评价方法

标准类别:石油天然气行业标准(SY)

标准状态:现行

发布日期:2009-12-31

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2449540

标准分类号

关联标准

替代情况:替代SY/T 6151-1995

出版信息

出版社:石油工业出版社

标准价格:0.0 元

出版日期:2010-05-01

相关单位信息

发布部门:国家能源局

标准简介

SY/T 6151-2009 钢质管道管体腐蚀损伤评价方法 SY/T6151-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75-010

备案号:27482—2010

中华人民共和国石油天然气行业标准SY/T 6151—2009

代替SY/T6151-1995

钢质管道管体腐蚀损伤评价方法Assessment of corroded steel pipelines2009—12—01发布

国家能源局

2010一05一01实施

规范性引用文件

评价人员要求

评价前原始资料的准备

腐蚀区域测量

5.1测量方法

腐蚀坑深度测量

纵向长度测量

5.4环向长度测量

管体腐蚀损伤评定类别划分

管体腐蚀损伤尺寸评定法

7.1按腐蚀坑相对深度评定

7.2按腐蚀纵向长度评定

7.3环向腐蚀尺度的影响

8最大安全工作压力评定法

8.1最大安全工作压力计算

8.2腐蚀损伤类别评定

8.3总体评价流程bzxz.net

附录A(规范性附录)最大安全工作压力的断裂力学计算方法附录B(规范性附录)

评价流程图

SY/T 6151——2009

SY/T6151—2009

管道腐蚀损伤使管体形成了各种形状、尺寸的缺陷,严重的缺陷可导致承压管道泄漏或断裂事故的发生,破坏管道的安全平稳运行。因此,对受到损伤的管道提出科学的评价方法,便成为管道工业的一种迫切需要。

本标准代替SY/T6151—1995《钢质管道管体腐蚀损伤评价方法》本标准与SY/T6151—1995相比,主要变化如下:修改了腐蚀损伤评定类别的内容(本版的第6章);采用Rstreng的屈服强度计算公式替代了SY/T6151—1995中引用的ASMEB31G—1991中的届服强度计算公式(本版的8.1);修改了腐蚀损伤类别的评定界限值(本版的8.2)。本标准的附录A和附录B是规范性附录。本标准由油气储运专业标准化技术委员会提出并归口。本标准起草单位:中国石油天然气股份有限公司管道分公司(包括原东北输油管理局)、中国科学院金属研究所。

本标准主要起草人:陈健峰、韩恩厚、张华兵、冯庆善、余景春、李绍忠、张波、柯伟、王学力、宋汉成、王富祥。

本标准所代替标准的历次版本发布情况为:SY/T6151—1995

1范围

钢质管道管体腐蚀损伤评价方法SY/T6151—2009

本标准规定了在役含腐蚀损伤管道的评价方法。本标准适用于钝性的、低应力集中的腐蚀损伤的碳钢和低合金钢管道的评价。管道钝性机械损伤的评价可参照本标准执行。

本标准不适用于安装之前或安装过程中钢管的腐蚀评价,或焊缝及热影响区存在较严重缺陷钢管的评价。

本标准只适用于管道承受内压的情况;当管道存在较大附加应力时,则应另行考。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228金属材料室温拉伸试验方法GB/T21143金属材料准静态断裂韧度的统一试验方法SY/T6597钢质管道内检测技术规范3评价人员要求

评价人员应具备下列基本知识和能力:a)管道工作原理与安全运行注意事项。b)材料腐蚀及力学性能基本知识。c)现场腐蚀状态的辨识与测量。4评价前原始资料的准备

原始资料应包括下列各项:

a)管径、壁厚、材质、力学性能及生产厂家。b)输送介质、工作压力、温度及最近一次试压情况。c)腐蚀环境及防腐保护情况,

d)管道运行历史,如管道使用年限、泄漏历史、较大的维护维修工程等。5腐蚀区域测量

5.1测量方法

5.1.1对腐蚀缺陷,可采用智能内检测,具体可参照SY/T6597执行。5.1.2对腐蚀缺陷,也可采用卡尺、直板尺、卷尺、超声测厚仪及其他测量仪器(如点蚀测量规)等外检测方法。

5.2腐蚀坑深度测量

准确测量腐蚀坑深度,对连成片的腐蚀坑,测量最深部位的深度。5.3纵向长度测量

SY/T 6151—2009

5.3.1测量每个腐蚀坑的纵向(在管道轴线方向)最大投影长度。5.3.2测量按7.2.3给出的细则判定的属同--腐蚀坑的总长度。5.4环向长度测量

5.4.1测量每个腐蚀坑在圆周方向的最大投影长度(弧线长)。5.4.2测量按7.3.1给出的细则判定的属同一腐蚀坑的总投影长度(弧线长)。6

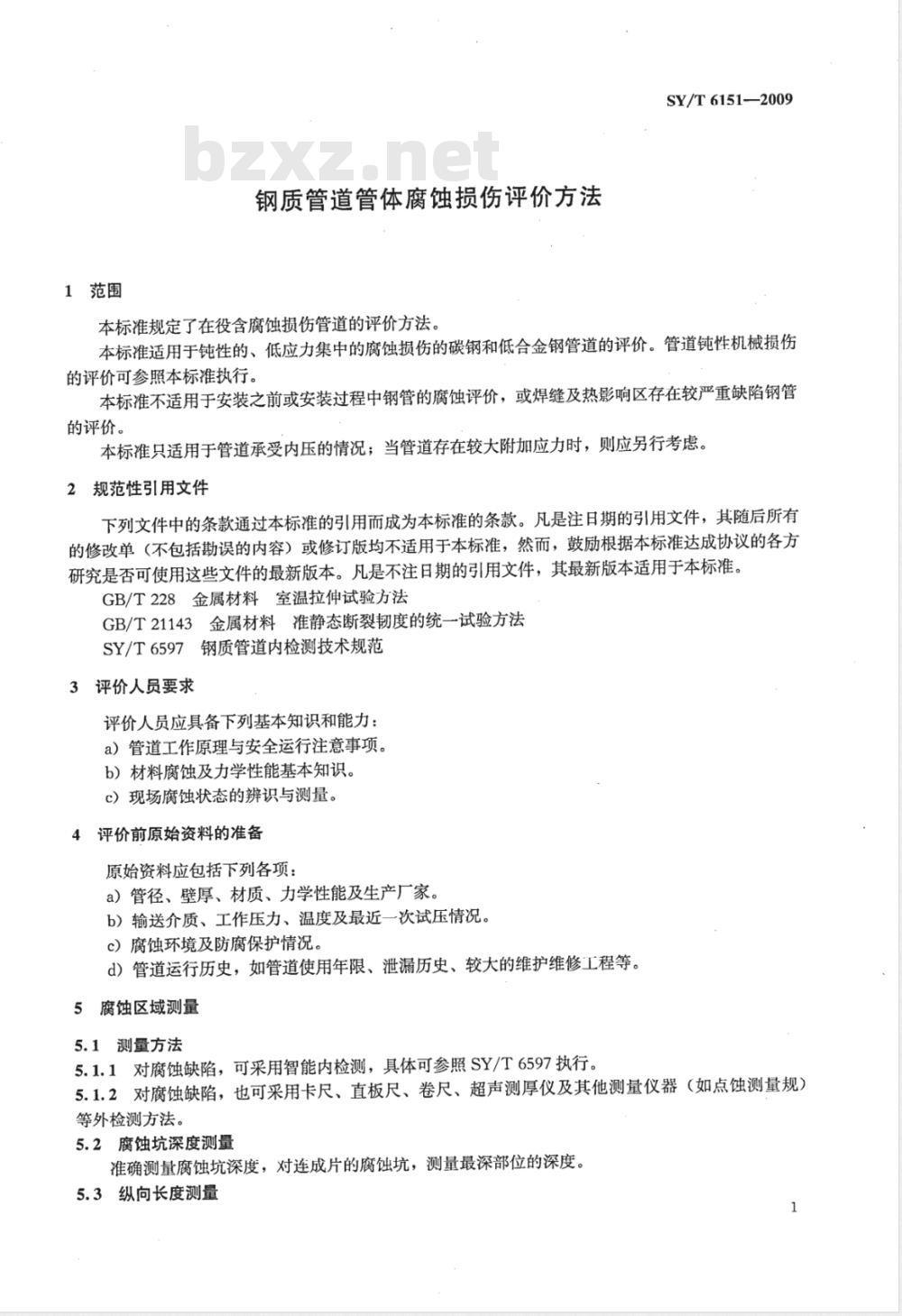

管体腐蚀损伤评定类别划分

管体腐蚀损伤评定类别依据其继续使用的能力划分,见表1。表1管体腐蚀损伤评定类别划分

修复计划

立即修复

限期修复

监测使用

注:安全工作压力按8.1确定。

管体腐蚀损伤尺寸评定法

7.1按腐蚀坑相对深度评定

7.1.1腐蚀坑相对深度按式(1)计算:式中:

一腐蚀坑相对深度;

评定与结论

腐蚀程度很严重,应立即修复

腐蚀程度较严重,应制定修复计划或降至安全工作压力运行腐蚀程度不严重,能维持正常运行,但监测使用,如果管体存在较大附加应力,应另行考虑

A=×100%

d—实测的腐蚀区域最大腐蚀坑深度,单位为毫米(mm);t-一管道公称壁厚,单位为毫米(mm)。7.1.2如果A≤10%,属第3类腐蚀。7.1.3如果A>80%,属第1类腐蚀。7.1.4如果10%7.2.1最大允许纵向长度按式(2)计算:L=1.12BD.t

式中:

L一-最大允许纵向长度,单位为毫米(mm);D—管道公称外径,单位为毫米(mm);t一管道公称壁厚,单位为毫米(mm);B——系数。

当10%当A>17.5%时,B=([A/(1.1A-0.15)J2-1)1/2(1)

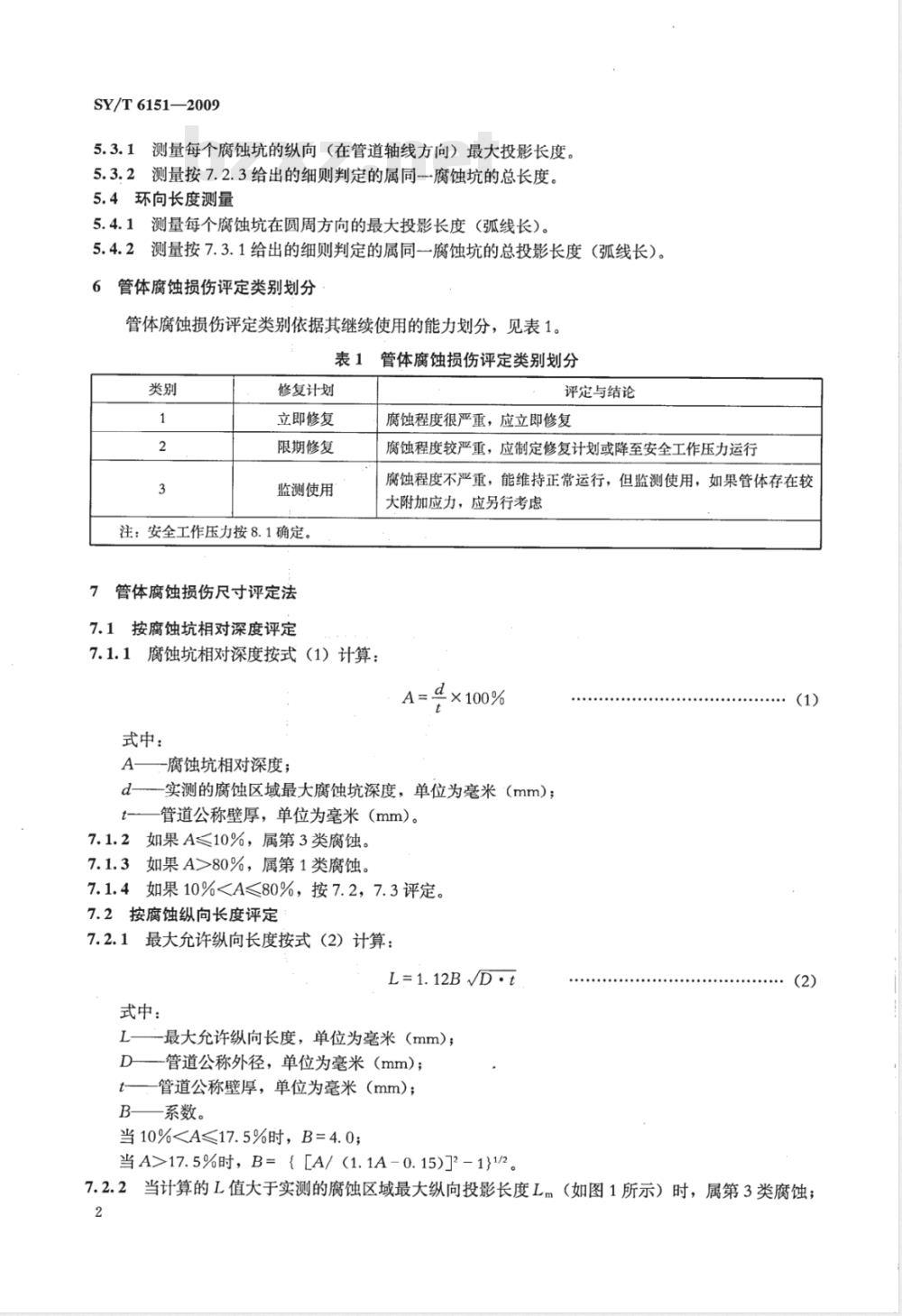

7.2.2当计算的L值大于实测的腐蚀区域最大纵向投影长度Lm(如图1所示)时,属第3类腐蚀;2

SY/T6151—2009

当L小于或等于L时,应按8.1计算和8.2评定。7.2.3当相邻腐蚀坑之间未腐蚀区域小于25mm时,应视为同一腐蚀坑,即腐蚀坑长度为相邻腐蚀坑长度与未腐蚀区域长度之和。7.3环向腐蚀尺度的影响

7.3.1环向腐蚀长度以实测的腐蚀坑在垂直于管道轴线的圆周方向上的投影弧线长C计算。当相邻腐蚀坑之间未腐蚀区域的最小尺寸小于6t(6倍壁厚)时,应视为同一腐蚀坑计算其投影长。7.3.2C的影响按下列条件评定:a)条件1:

10%- 20%60%当满足上述条件时,不必考虑C的影响,按7.2评定b)条件2:

20%元·D/3。

50%元 · D/6。

60%元·D/12。

当满足上述条件时,应计算L值。当L大于L㎡时,属第4类腐蚀;当L小于Lm时,应考虑C的影响,并按第8章计算和评定。管子纵轴

实测的腐蚀区域最大纵向投影长度L实测的最大腐蚀深度

图1腐蚀管道实测的参数示意图

8最大安全工作压力评定法

8.1最大安全工作压力计算

8.1.1按腐蚀区域最大安全工作压力力评定时,应分别用屈服强度理论和断裂力学理论计算得到Pw,取其中较小者为 p'。

8.1.2采用最大剪应力屈服强度理论计算腐蚀区域最大安全工作压力Psw时,按式(3)计算:3

SY/T 6151--2009

当Lm≤√50D·t时:

Psw = (os +68. 95)

1 ~ 0. 85 d

[1 +0.6275()

)-0.0075(

当Lm>√50D·t时:

式中:

管道最大安全工作压力,单位为兆帕(MPa);管道的设计系数;

管道的鼓胀系数;

最小规定屈服强度,单位为兆帕(MPa);管道公称外径,单位为毫米(mm);管道公称壁厚,单位为毫米(mm)。一腐蚀区域纵向投影长度,大于D时,取D,单位为毫米(mm)。8.1.3采用断裂力学方法计算腐蚀区域最大安全工作压力力sw时,见附录A,8.2腐蚀损伤类别评定

当p/MAOP>1时,属第3类腐蚀(MAOP指最大允许工作压力,F为管道的设计系数,8.2.1

下同)。

当F总体评价流程见附录B。

附录A

(规范性附录)

最大安全工作压力的断裂力学计算方法A.1采用断裂力学理论时,按式(A.1)、式(A.2)计算:_元·E·)]

4t·os

ple=1 39:B.M cos* [exp (-

8gs·a

元·E·

=元·D%cos-1 [exp

8gs·a

式中:

SY/T6151—2009

当腐蚀坑为纵向时采用断裂力学理论计算得出的管线所能承受的最大压力值,单位为兆帕(MPa);

当腐蚀坑为环向时采用断裂力学理论计算得出的管线所能承受的最大压力值,单位为兆帕(MPa);

最小规定屈服强度,单位为兆帕(MPa);一材料的弹性模量,单位为兆帕(MPa);E

%——材料的COD值,单位为毫米(mm);M'

一基于断裂力学的管道鼓胀系数;-腐蚀区域的当量半裂纹长度,单位为毫米(mm)。a)纵向裂纹:

当Lm>D时:

/1+3. 22 ()

当Lm≤D时:

M=/1+2. 51 () -0. 054 ()

b)环向裂纹:

1+0.64(元

a=S/2t

式中:

S—腐蚀坑截面积,采用多项面积叠加法计算。计算S值时:

a)纵向裂纹:

当Lm≤1.2√D·t时:

当1.2/D.tS=0.8d D t+0.25d (Lm-1.2 /D. t)(A.3)

SY/T6151—2009

当Lm>50D·t时:

S=0.8dD.t+0.25d(50D.t-1.2D.t)+0.125d(Lm-50D.t)b)环向裂纹:

式(A.7)、式(A.8)、式(A.9)中的Lm应为C。....(A.9)

A.2式(A.1)、式(A.2)中所涉及的材料力学性能应以使用后发生强度退化的材料测定,其检测方法如下:

a)E值按GB/T228测定。

b)COD值按GB/T21143测定。

c)对难以测定的COD值,可采用J积分换算,J积分按GB/T21143测定。d)对于难以确定力学性能的材料,可取原始母材相应值的80%计算。A.3腐蚀管道所能承受的最大安全工作压力力sw按式(A.10)计算:Psw=1.1MAOP(1-d/t)

A.4当ptc小于psw时,取p1e=psw;当需要考虑C的影响时,如果p2小于pw时,取P2e=pw。6

评价流程图见图B.1。

小于或等于10%

Lm≤L

附录B

(规范性附录)

评价流程图

评价数据准备:

原始资料准备:

腐蚀区域测量

腐蚀区域的最大深度与公称壁厚相比10%~80%

分别应用届服强度理论和

断裂力学理论计算p

取其中较小者为p\

p'/MAOP>1

第3类腐蚀

F第2类腐蚀

评价流程图

SY/T6151—-2009

大于80%

P'/MAOP≤F

第1类腐蚀

中华人民共和国

石油天然气行业标准

钢质管道管体腐蚀损伤评价方法SY/T6151—2009

石油工业出版社出版

(北京安定门外安华里二区一号楼)石油工业出版社印刷厂排版印刷新华书店北京发行所发行

880×1230毫米16开本0.75印张21千字印1—25002010年2月北京第1版2010年2月北京第1次印刷书号:155021·6385

版权专有

不得翻印

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:27482—2010

中华人民共和国石油天然气行业标准SY/T 6151—2009

代替SY/T6151-1995

钢质管道管体腐蚀损伤评价方法Assessment of corroded steel pipelines2009—12—01发布

国家能源局

2010一05一01实施

规范性引用文件

评价人员要求

评价前原始资料的准备

腐蚀区域测量

5.1测量方法

腐蚀坑深度测量

纵向长度测量

5.4环向长度测量

管体腐蚀损伤评定类别划分

管体腐蚀损伤尺寸评定法

7.1按腐蚀坑相对深度评定

7.2按腐蚀纵向长度评定

7.3环向腐蚀尺度的影响

8最大安全工作压力评定法

8.1最大安全工作压力计算

8.2腐蚀损伤类别评定

8.3总体评价流程bzxz.net

附录A(规范性附录)最大安全工作压力的断裂力学计算方法附录B(规范性附录)

评价流程图

SY/T 6151——2009

SY/T6151—2009

管道腐蚀损伤使管体形成了各种形状、尺寸的缺陷,严重的缺陷可导致承压管道泄漏或断裂事故的发生,破坏管道的安全平稳运行。因此,对受到损伤的管道提出科学的评价方法,便成为管道工业的一种迫切需要。

本标准代替SY/T6151—1995《钢质管道管体腐蚀损伤评价方法》本标准与SY/T6151—1995相比,主要变化如下:修改了腐蚀损伤评定类别的内容(本版的第6章);采用Rstreng的屈服强度计算公式替代了SY/T6151—1995中引用的ASMEB31G—1991中的届服强度计算公式(本版的8.1);修改了腐蚀损伤类别的评定界限值(本版的8.2)。本标准的附录A和附录B是规范性附录。本标准由油气储运专业标准化技术委员会提出并归口。本标准起草单位:中国石油天然气股份有限公司管道分公司(包括原东北输油管理局)、中国科学院金属研究所。

本标准主要起草人:陈健峰、韩恩厚、张华兵、冯庆善、余景春、李绍忠、张波、柯伟、王学力、宋汉成、王富祥。

本标准所代替标准的历次版本发布情况为:SY/T6151—1995

1范围

钢质管道管体腐蚀损伤评价方法SY/T6151—2009

本标准规定了在役含腐蚀损伤管道的评价方法。本标准适用于钝性的、低应力集中的腐蚀损伤的碳钢和低合金钢管道的评价。管道钝性机械损伤的评价可参照本标准执行。

本标准不适用于安装之前或安装过程中钢管的腐蚀评价,或焊缝及热影响区存在较严重缺陷钢管的评价。

本标准只适用于管道承受内压的情况;当管道存在较大附加应力时,则应另行考。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228金属材料室温拉伸试验方法GB/T21143金属材料准静态断裂韧度的统一试验方法SY/T6597钢质管道内检测技术规范3评价人员要求

评价人员应具备下列基本知识和能力:a)管道工作原理与安全运行注意事项。b)材料腐蚀及力学性能基本知识。c)现场腐蚀状态的辨识与测量。4评价前原始资料的准备

原始资料应包括下列各项:

a)管径、壁厚、材质、力学性能及生产厂家。b)输送介质、工作压力、温度及最近一次试压情况。c)腐蚀环境及防腐保护情况,

d)管道运行历史,如管道使用年限、泄漏历史、较大的维护维修工程等。5腐蚀区域测量

5.1测量方法

5.1.1对腐蚀缺陷,可采用智能内检测,具体可参照SY/T6597执行。5.1.2对腐蚀缺陷,也可采用卡尺、直板尺、卷尺、超声测厚仪及其他测量仪器(如点蚀测量规)等外检测方法。

5.2腐蚀坑深度测量

准确测量腐蚀坑深度,对连成片的腐蚀坑,测量最深部位的深度。5.3纵向长度测量

SY/T 6151—2009

5.3.1测量每个腐蚀坑的纵向(在管道轴线方向)最大投影长度。5.3.2测量按7.2.3给出的细则判定的属同--腐蚀坑的总长度。5.4环向长度测量

5.4.1测量每个腐蚀坑在圆周方向的最大投影长度(弧线长)。5.4.2测量按7.3.1给出的细则判定的属同一腐蚀坑的总投影长度(弧线长)。6

管体腐蚀损伤评定类别划分

管体腐蚀损伤评定类别依据其继续使用的能力划分,见表1。表1管体腐蚀损伤评定类别划分

修复计划

立即修复

限期修复

监测使用

注:安全工作压力按8.1确定。

管体腐蚀损伤尺寸评定法

7.1按腐蚀坑相对深度评定

7.1.1腐蚀坑相对深度按式(1)计算:式中:

一腐蚀坑相对深度;

评定与结论

腐蚀程度很严重,应立即修复

腐蚀程度较严重,应制定修复计划或降至安全工作压力运行腐蚀程度不严重,能维持正常运行,但监测使用,如果管体存在较大附加应力,应另行考虑

A=×100%

d—实测的腐蚀区域最大腐蚀坑深度,单位为毫米(mm);t-一管道公称壁厚,单位为毫米(mm)。7.1.2如果A≤10%,属第3类腐蚀。7.1.3如果A>80%,属第1类腐蚀。7.1.4如果10%

式中:

L一-最大允许纵向长度,单位为毫米(mm);D—管道公称外径,单位为毫米(mm);t一管道公称壁厚,单位为毫米(mm);B——系数。

当10%

7.2.2当计算的L值大于实测的腐蚀区域最大纵向投影长度Lm(如图1所示)时,属第3类腐蚀;2

SY/T6151—2009

当L小于或等于L时,应按8.1计算和8.2评定。7.2.3当相邻腐蚀坑之间未腐蚀区域小于25mm时,应视为同一腐蚀坑,即腐蚀坑长度为相邻腐蚀坑长度与未腐蚀区域长度之和。7.3环向腐蚀尺度的影响

7.3.1环向腐蚀长度以实测的腐蚀坑在垂直于管道轴线的圆周方向上的投影弧线长C计算。当相邻腐蚀坑之间未腐蚀区域的最小尺寸小于6t(6倍壁厚)时,应视为同一腐蚀坑计算其投影长。7.3.2C的影响按下列条件评定:a)条件1:

10%

20%

50%

60%

当满足上述条件时,应计算L值。当L大于L㎡时,属第4类腐蚀;当L小于Lm时,应考虑C的影响,并按第8章计算和评定。管子纵轴

实测的腐蚀区域最大纵向投影长度L实测的最大腐蚀深度

图1腐蚀管道实测的参数示意图

8最大安全工作压力评定法

8.1最大安全工作压力计算

8.1.1按腐蚀区域最大安全工作压力力评定时,应分别用屈服强度理论和断裂力学理论计算得到Pw,取其中较小者为 p'。

8.1.2采用最大剪应力屈服强度理论计算腐蚀区域最大安全工作压力Psw时,按式(3)计算:3

SY/T 6151--2009

当Lm≤√50D·t时:

Psw = (os +68. 95)

1 ~ 0. 85 d

[1 +0.6275()

)-0.0075(

当Lm>√50D·t时:

式中:

管道最大安全工作压力,单位为兆帕(MPa);管道的设计系数;

管道的鼓胀系数;

最小规定屈服强度,单位为兆帕(MPa);管道公称外径,单位为毫米(mm);管道公称壁厚,单位为毫米(mm)。一腐蚀区域纵向投影长度,大于D时,取D,单位为毫米(mm)。8.1.3采用断裂力学方法计算腐蚀区域最大安全工作压力力sw时,见附录A,8.2腐蚀损伤类别评定

当p/MAOP>1时,属第3类腐蚀(MAOP指最大允许工作压力,F为管道的设计系数,8.2.1

下同)。

当F

附录A

(规范性附录)

最大安全工作压力的断裂力学计算方法A.1采用断裂力学理论时,按式(A.1)、式(A.2)计算:_元·E·)]

4t·os

ple=1 39:B.M cos* [exp (-

8gs·a

元·E·

=元·D%cos-1 [exp

8gs·a

式中:

SY/T6151—2009

当腐蚀坑为纵向时采用断裂力学理论计算得出的管线所能承受的最大压力值,单位为兆帕(MPa);

当腐蚀坑为环向时采用断裂力学理论计算得出的管线所能承受的最大压力值,单位为兆帕(MPa);

最小规定屈服强度,单位为兆帕(MPa);一材料的弹性模量,单位为兆帕(MPa);E

%——材料的COD值,单位为毫米(mm);M'

一基于断裂力学的管道鼓胀系数;-腐蚀区域的当量半裂纹长度,单位为毫米(mm)。a)纵向裂纹:

当Lm>D时:

/1+3. 22 ()

当Lm≤D时:

M=/1+2. 51 () -0. 054 ()

b)环向裂纹:

1+0.64(元

a=S/2t

式中:

S—腐蚀坑截面积,采用多项面积叠加法计算。计算S值时:

a)纵向裂纹:

当Lm≤1.2√D·t时:

当1.2/D.t

SY/T6151—2009

当Lm>50D·t时:

S=0.8dD.t+0.25d(50D.t-1.2D.t)+0.125d(Lm-50D.t)b)环向裂纹:

式(A.7)、式(A.8)、式(A.9)中的Lm应为C。....(A.9)

A.2式(A.1)、式(A.2)中所涉及的材料力学性能应以使用后发生强度退化的材料测定,其检测方法如下:

a)E值按GB/T228测定。

b)COD值按GB/T21143测定。

c)对难以测定的COD值,可采用J积分换算,J积分按GB/T21143测定。d)对于难以确定力学性能的材料,可取原始母材相应值的80%计算。A.3腐蚀管道所能承受的最大安全工作压力力sw按式(A.10)计算:Psw=1.1MAOP(1-d/t)

A.4当ptc小于psw时,取p1e=psw;当需要考虑C的影响时,如果p2小于pw时,取P2e=pw。6

评价流程图见图B.1。

小于或等于10%

Lm≤L

附录B

(规范性附录)

评价流程图

评价数据准备:

原始资料准备:

腐蚀区域测量

腐蚀区域的最大深度与公称壁厚相比10%~80%

分别应用届服强度理论和

断裂力学理论计算p

取其中较小者为p\

p'/MAOP>1

第3类腐蚀

F

评价流程图

SY/T6151—-2009

大于80%

P'/MAOP≤F

第1类腐蚀

中华人民共和国

石油天然气行业标准

钢质管道管体腐蚀损伤评价方法SY/T6151—2009

石油工业出版社出版

(北京安定门外安华里二区一号楼)石油工业出版社印刷厂排版印刷新华书店北京发行所发行

880×1230毫米16开本0.75印张21千字印1—25002010年2月北京第1版2010年2月北京第1次印刷书号:155021·6385

版权专有

不得翻印

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。