SY/T 6765-2009

基本信息

标准号: SY/T 6765-2009

中文名称:摩擦焊接加重钻杆

标准类别:石油天然气行业标准(SY)

标准状态:现行

发布日期:2009-12-31

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3377967

标准分类号

关联标准

出版信息

出版社:石油工业出版社

标准价格:0.0 元

出版日期:2010-05-01

相关单位信息

发布部门:国家能源局

标准简介

SY/T 6765-2009 摩擦焊接加重钻杆 SY/T6765-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.180.10

备案号:27521—2010

中华人民共和国石油天然气行业标准SY/T6765-2009

摩擦焊接加重钻杆

Friction welding heavy weight drill pipe2009-12-01发布

国家能源局

2010-05-01实施

规范性引用文件

尺寸规格和偏差

尺寸规格

制造工艺

热处理

可追溯性

接头螺纹

材料要求

化学成分

机械性能

检验和试验

般要求

化学成分分析

机械性能试验

尺寸检测

外观检查

无损检测

试验方法

无效试验

标志与包装

产品质量证明书

记录保存

SY/T 6765—2009

SY/T6765—2009

本标准是在Q/CNPC-TGRC1—2005《摩擦焊接式加重钻杆》的基础上,参考SY/T5146—2006《整体加重钻杆》编制而成。

该标准主要增加了摩擦焊接加重钻杆焊缝的弯曲性能要求。本标准由石油管材专业标准化技术委员会提出并归口。本标准起草单位:中国石油天然气集团公司管材研究所、山西北方风雷工业集团有限公司。本标准主要起草人:葛明君、马福保、方伟、徐婷、杨锦荣、乔冬梅。I

1范围

摩擦焊接加重钻杆

SY/T6765—2009

本标准规定了摩擦焊接加重钻杆(以下简称加重钻杆)的结构形式,尺寸规格、技术要求,试验方法、标志和包装的要求

本标准适用于石油天然气及其他行业钻井作业用加重钻杆。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的成品化学成分允许偏差GB/T223.1~223.78钢铁及合金化学分析方法GB/T16825.1静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T16825.1—2008,ISO7500-1:2004,IDT)GB/T20066钢和铁化学成分测定用试样的取样和制样方法(GB/T20066--2006ISO14284:1996,IDT)

GB/T 22512.2

石油天然气工业旋转钻井设备第2部分:旋转台肩式螺纹连接的加工与测量(GB/T22512.2—2008,ISO10424-2:2007,MOD)ASTMA370

钢产品力学性能试验方法和定义金属材料切口试棒的冲击试验方法ASTME23

ASTME83引伸计的验证和分类方法ASME锅炉和压力容器规范

3尺寸规格和偏差

3.1尺寸规格

3.1.1总则

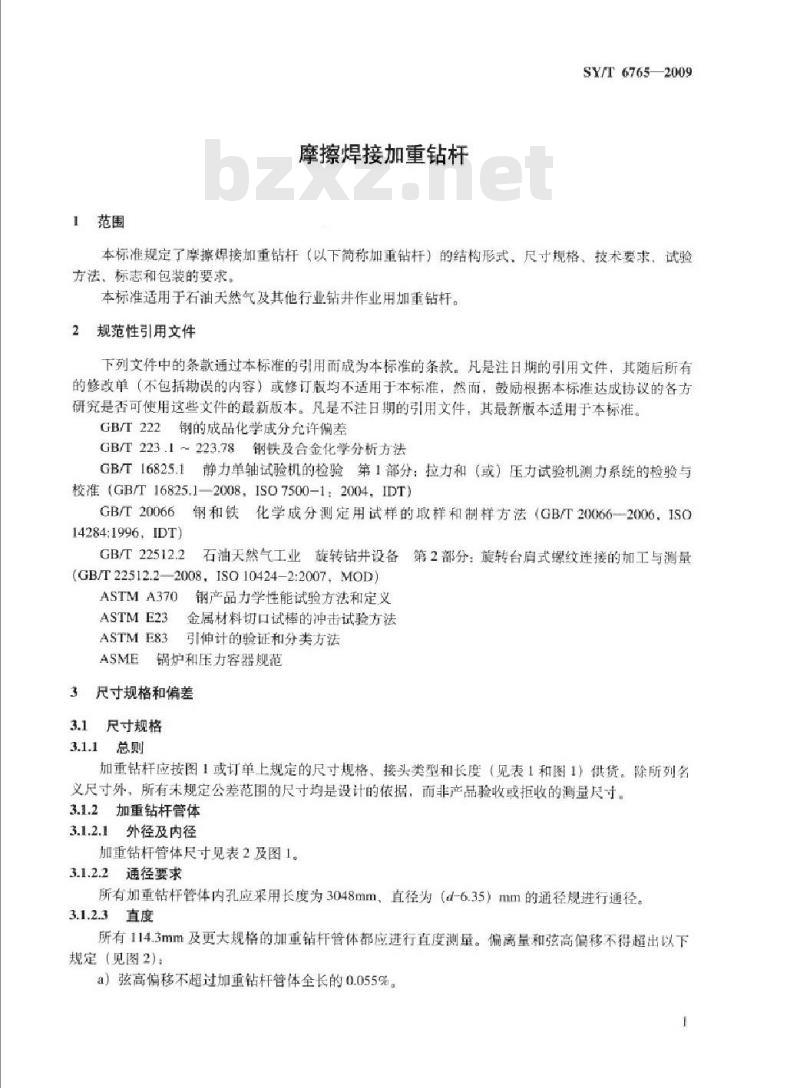

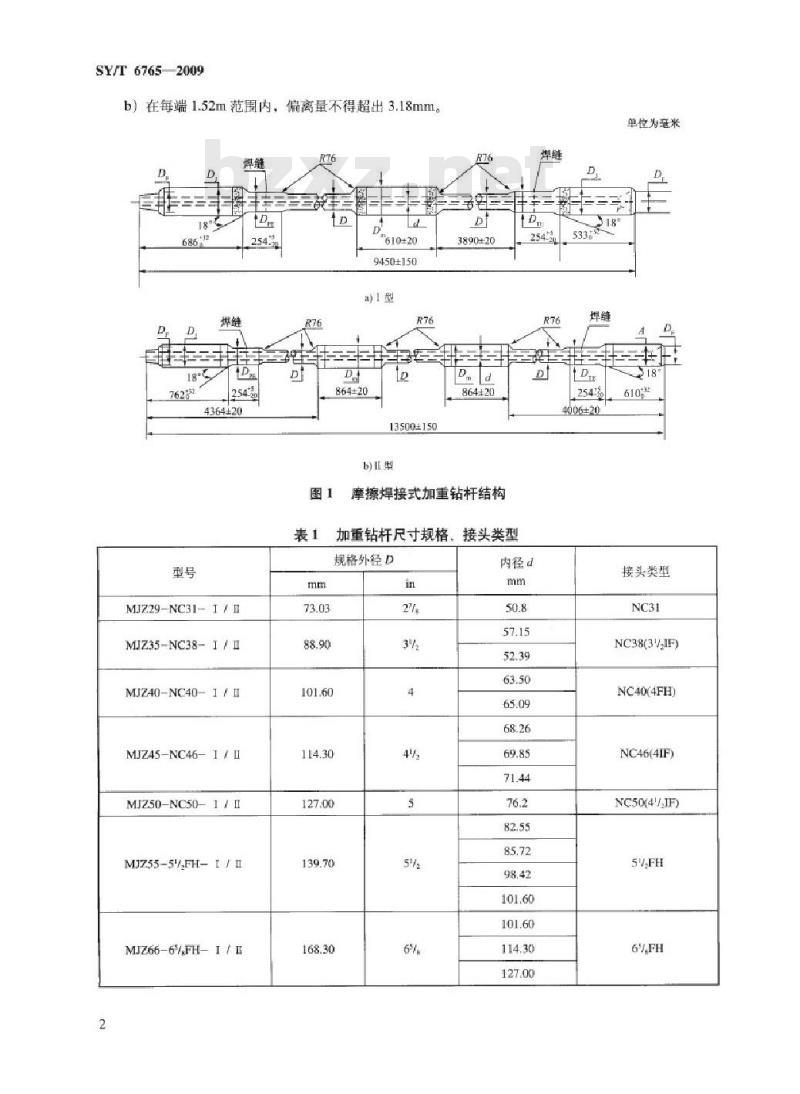

加重钻杆应按图1或订单上规定的尺寸规格、接头类型和长度(见表1和图1)供货。除所列名义尺寸外,所有未规定公差范围的尺寸均是设计的依据,而非产品验收或拒收的量尺寸。3.1.2加重钻杆管体

3.1.2.1外径及内径

加重钻杆管体尺寸见表2及图1。3.1.2.2通径要求

所有加重钻杆管体内孔应采用长度为3048mm、直径为(d-6.35)mm的通径规进行通径。3.1.2.3直度

所有114.3mm及更大规格的加重钻杆管体都应进行直度测量。偏离量和弦高偏移不得超出以下规定(见图2):

a)弦高偏移不超过加重钻杆管体全长的0.055%。1

SY/T 67652009

b)在每端1.52m范围内,偏离量不得超出3.18mm。焊缝

4364±20

MJZ29-NC31- 1 / II

MJZ35-NC38-1/1

MJZ40-NC40-1/Ⅱ

MJZ45-NC46-1Ⅱ

MJZ50-NC50-11Ⅱ

MJZ55-5,FH-I/Ⅱ

MJZ66-6'/.FH- 1 /I

\610±20

9450±150

864±20

13500±150

b)I型

3890±20

864±20

摩擦焊接式加重钻杆结构

加重钻杆尺寸规格、接头类型

规格外径D

内径d

4006±20

单位为毫米

接头类型

NC38(3/IF)

NC40(4FH)

NC46(4IF)

NC50(4/IF)

MJZ29-NC31-1/II

MJ235 - NC38 - I / II

MIZ40-NC4O-II

MJZ45 - NC46 - 1 / II

MJZ50-NC50-/I

5-5/FH-I/II

-6/FH-1/

表2加重钻杆管体尺寸规格(1型。IⅡ型)规格外径D

翻绳或线

下垂≤3.18mm

加厚部分尺寸

中部Da

强高偏移≤0.00055

工(管体总长度)

直尺长度≥1.83m

弯曲度

管体直度测量示意图

Dp/Dm (Dse)

SY/T6765-2009

SY/T6765—2009

接头型号

(4'/2IF)

加重钻杆

3.1.3加重钻杆接头

外径 D

(123.82,127.00)

(184.15,190.50)

(209.55,215.90)

内径d

接头尺寸

倒角直径DF

锥形台肩接头

外螺纹接头吊卡加厚处

最大直径DE

单位为毫米

内螺纹接头吊卡

加厚处最大直径

D或Dse)

单位为毫米

锥形合肩

加重钻杆接头(以下简称接头)按订单要求的尺寸供货。对于订单上未规定的尺寸应按表3和图3执行。

3.1.3.2外螺纹及内螺纹接头的焊颈长度Lm=100mm±6mm,L(Ls)=100mm士6mm,也可由供需双方协商确定。

3.1.3.3接头螺纹牙型尺寸、接头螺纹尺寸偏差和接头螺纹实测紧密距应符合GB/T22512.2中的有关规定。

SY/T67652009

3.1.3.4如购方要求在摩擦焊接式加重钻杆接头螺纹连接部位加工应力分散槽其结构可按图4、图5和表4的规定加工,也可按购方自定形式加工。单位为毫米

25.4±0.79

R6.35±0.40

45°±1

R25.4±0.40

)内螺纹接头

内,外螺纹接头应力分散槽结构尺寸图4

b)外螺纹接头

单位为毫来

内螺纹接头台肩

接头螺纹

NC38(3/IF)

NC40(4FH)

NC46(4IF)

NC50(4IF)

3.1.4耐磨带

面至最后一牙螺

纹位置的长度Lx

R6.35±0.40

30°±2

38.1±3.18

替代的内螺纹连接部位应力分散结构内、外螺纹接头应力分散槽结构尺寸内螺纹接头圆柱

段直径DcE

内螺纹接头锥孔段

外螺纹应力分散

槽直径Dro

内螺纹接头端

面至应力分散

结构长度LRG

3.1.4.1加重钻杆两端接头和管体中间加厚部分应敷焊耐磨带,敷焊部分应先加工敷焊槽,敷焊槽深2mm~3mm,敷焊前后尺寸应符合图6的规定。制造厂应编制敷焊耐磨带的焊接工艺规范和产品质量要求文件。

3.1.4.2如果不需要在加重钻杆管体和接头上敷焊耐磨带,购方应在合同中说明。敷焊后,耐磨带外表面应平滑过渡,不得有延伸到管体和接头本体的裂纹和焊层剥落等缺陷。3.1.4.3

表面硬度不得低于HRC50。

3.1.5通径

所有加重钻杆管体和接头用摩擦焊接方式焊接成加重钻杆之后,内孔都应用长度为3048mm,直径为(d-6.35)mm的通径规进行通径。5

SY/T67652009

3.2偏差

3.2.1加重钻杆管体

3.2.1.1内外径偏差

内外径公差见表5。

3.2.1.2偏心度

18惟形台肩形式

)内螺纹接头耐腰罐

76~101

b)外螺纹接头耐磨带

c)管体加厚部位耐磨带

图6摩擦焊接式加重钻杆耐磨带形式为控制管体偏心度,加重钻杆同一截面上的壁厚差应符合表6的规定。3.2.1.3不圆度

同一横截面测量最大外径与最小外径的差值为不圆度。两端加厚外径上测量的不圆度不得超过0.5mm

内外径偏差

中部Dm

注:对于局部位置缺欠打磨之后的余壁摩允许偏差为-12.5%公称壁厚。表6加重钻杆各部位壁厚差

壁厚差

注:1为名义睦厚。

加重钻杆接头

内外螺纹接头

≤12%

加重钻杆接头尺寸偏差见表3。

3.2.3加重钻杆

中部加厚处

≤12%r

SYIT 67652009

加厚部分

端部D/Dn(DsE)

加重钻杆管体与接头焊接之后用座架规(如图7所示)在距焊缝180mm~210mm的范围内测量加重钻杆管体和接头之间的同轴度(从加重钻杆管体加厚端部外径Dp/D段和接头外径D段测量)。最大平行偏移量不超过1.6mm。

最大倾斜偏移量:

D2114.3mm

180-210

10mmm/m

单位为毫来

座架规测量加重钻杆接头和管体同轴度示意图3.2.3.2加重钻杆接头与管体间的过波圆角以及中间加厚处与管体间的过渡圆角应光洁、平整。3.23.3

加重钻杆表面不得有裂纹、折叠和结疤等缺陷。如有上述缺陷,修磨后剩余壁厚不得小于规定壁厚的87.5%。修磨区与未修磨区之间应光滑过渡3.2.3.4内、外螺纹接头密封面和螺纹表面应光洁,表面粗糙度应符合表7的规定,且不允许有毛刺裂纹。凹痕和龟裂等损害连接密封性的缺陷。表7

外螺纹台肩面

内蝶纹台肩面

表面粗糙度R

螺纹工作面

单位为微米

螺纹牙顶面

SY/T6765—2009

3.3管端

3.3.1加重钻杆管体

加重钻杆管体应按本标准加工之后供货。3.3.2接头

3.3.2.1所有接头螺纹应进行镀铜或磷化等表面处理。3.3.2.2如果需要进行上卸扣试验,用户或购方应在合同中说明。4

制造工艺免费标准下载网bzxz

4.1总则

按本标准供货的加重钻杆必须采用转炉或者电炉炼钢,并进行炉外精炼。如果购方要求,所用钢应经过细化晶粒处理。细化晶粒钢应含有一种或多种细化品粒元素。例如,钢中有一定量的铅、锯钒或钛以保证细化奥氏体晶粒。按本标准供货的加重钻杆管体用无缝钢管制造。接头可用无缝管制造,也可用锻材制造。4.2热处理

4.2.1加重钻杆管体

根据购方对加重钻杆的使用性能要求,加重钻杆管体采用正火、正火+回火或火+回火处理。4.2.2加重钻杆接头

接头应采用淬火+回火处理。

4.2.3焊区

接头和管体焊接区域全壁厚应进行热处理。4.3焊接

4.3.1工厂应制定加重钻杆管体与接头摩擦焊接工艺规范和产品质量规范,并按文件化程序评定。产品质量要求应符合5.2规定的所有机械性能试验要求。4.3.2工厂应确保焊机操作者对其执行的焊接工艺规范具有专门的焊接程序操作资格。4.3.3所有加重钻杆摩擦焊接均应执行购方认可的焊接工艺规范和产品质量要求。4.4可追溯性

制造厂应建立产品生产过程跟踪制度,直到完成所有炉、批的试验。所有的炉、批试验结果应有据可查

如果购方与制造厂有协议要求,工厂应提供该批加重钻杆在焊接之前管体和接头材质分析结果。

4.5接头螺纹

4.5.1接头螺纹按第3章要求加工。右旋螺纹为标准螺纹,如果购方要求,符合本标准的左旋螺纹也可以接受。

4.5.2如果用户要求,接头螺纹根部和应力分散槽应进行冷滚压。冷滚压应在螺纹检验合格后进行。

加重钻杆接头螺纹在紧密距检验合格后应进行镀铜或磷化等表面处理。镀铜或磷化处理后,内4.5.3

螺纹和外螺纹的紧密距值要求由用户与制造厂协商确定。5材料要求

化学成分

加重钻杆管体和接头化学成分应符合表8的规定。8

加重钻杆管体

机械性能

5.2.1加重钻杆管体

5.2.1.1拉伸性能

5.2.1.1.1

表8化学成分要求(质量分数)

SY/T6765—2009

加重钻杆管体拉伸性能分为A级和B级两个级别,购方订货时根据加重钻杆的实际服役条件选用其中之一:A级和B级的加重钻杆管体拉伸性能要求见表9表9加重钻杆管体和接头拉伸性能要求项目

5.2.1.1.2

5.2.1.1.3

中心。

屈服强度Rm

≥517

抗拉强度R.

伸长率A

拉伸性能试验应采用按ASTMA370对0.2%残余应变规定的圆棒试样。布氏硬度

≥235

285341

加重钻杆管体拉伸试样应在端部加厚部位截取,拉伸试样中心线应位于加重钻杆管体壁厚纵向冲击韧性

加重钻杆管体拉伸性能为A级的加重钻杆管体纵向冲击韧性要求应符合表10规定。冲击试样取样位置与拉伸试样相同。

管体(A级拉伸性能)

加重钻杆管体,接头和焊缝纵向冲击韧性要求冲击功(试样尺寸:10mm×10mm×.55mm)试验温度

21℃±3℃

20℃±3℃

21℃±3℃

3个试样平均值

≥ 25

单个试样

硬度试验应按ASTMA370的要求,采用布氏硬度【可用洛氏硬度(HRC)代替】试验方法。加重钻杆管体在外表面测试硬度。5.2.1.4显微组织

淬火+回火处理的加重钻杆管体不允许存在未回火的马氏体及粗大的过热组织,原始奥氏体晶粒度应为6级或更细小。

5.2.2接头

5.2.2.1拉伸性能

接头拉伸性能应符合表9规定。接头拉伸试样按图8要求截取。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:27521—2010

中华人民共和国石油天然气行业标准SY/T6765-2009

摩擦焊接加重钻杆

Friction welding heavy weight drill pipe2009-12-01发布

国家能源局

2010-05-01实施

规范性引用文件

尺寸规格和偏差

尺寸规格

制造工艺

热处理

可追溯性

接头螺纹

材料要求

化学成分

机械性能

检验和试验

般要求

化学成分分析

机械性能试验

尺寸检测

外观检查

无损检测

试验方法

无效试验

标志与包装

产品质量证明书

记录保存

SY/T 6765—2009

SY/T6765—2009

本标准是在Q/CNPC-TGRC1—2005《摩擦焊接式加重钻杆》的基础上,参考SY/T5146—2006《整体加重钻杆》编制而成。

该标准主要增加了摩擦焊接加重钻杆焊缝的弯曲性能要求。本标准由石油管材专业标准化技术委员会提出并归口。本标准起草单位:中国石油天然气集团公司管材研究所、山西北方风雷工业集团有限公司。本标准主要起草人:葛明君、马福保、方伟、徐婷、杨锦荣、乔冬梅。I

1范围

摩擦焊接加重钻杆

SY/T6765—2009

本标准规定了摩擦焊接加重钻杆(以下简称加重钻杆)的结构形式,尺寸规格、技术要求,试验方法、标志和包装的要求

本标准适用于石油天然气及其他行业钻井作业用加重钻杆。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的成品化学成分允许偏差GB/T223.1~223.78钢铁及合金化学分析方法GB/T16825.1静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T16825.1—2008,ISO7500-1:2004,IDT)GB/T20066钢和铁化学成分测定用试样的取样和制样方法(GB/T20066--2006ISO14284:1996,IDT)

GB/T 22512.2

石油天然气工业旋转钻井设备第2部分:旋转台肩式螺纹连接的加工与测量(GB/T22512.2—2008,ISO10424-2:2007,MOD)ASTMA370

钢产品力学性能试验方法和定义金属材料切口试棒的冲击试验方法ASTME23

ASTME83引伸计的验证和分类方法ASME锅炉和压力容器规范

3尺寸规格和偏差

3.1尺寸规格

3.1.1总则

加重钻杆应按图1或订单上规定的尺寸规格、接头类型和长度(见表1和图1)供货。除所列名义尺寸外,所有未规定公差范围的尺寸均是设计的依据,而非产品验收或拒收的量尺寸。3.1.2加重钻杆管体

3.1.2.1外径及内径

加重钻杆管体尺寸见表2及图1。3.1.2.2通径要求

所有加重钻杆管体内孔应采用长度为3048mm、直径为(d-6.35)mm的通径规进行通径。3.1.2.3直度

所有114.3mm及更大规格的加重钻杆管体都应进行直度测量。偏离量和弦高偏移不得超出以下规定(见图2):

a)弦高偏移不超过加重钻杆管体全长的0.055%。1

SY/T 67652009

b)在每端1.52m范围内,偏离量不得超出3.18mm。焊缝

4364±20

MJZ29-NC31- 1 / II

MJZ35-NC38-1/1

MJZ40-NC40-1/Ⅱ

MJZ45-NC46-1Ⅱ

MJZ50-NC50-11Ⅱ

MJZ55-5,FH-I/Ⅱ

MJZ66-6'/.FH- 1 /I

\610±20

9450±150

864±20

13500±150

b)I型

3890±20

864±20

摩擦焊接式加重钻杆结构

加重钻杆尺寸规格、接头类型

规格外径D

内径d

4006±20

单位为毫米

接头类型

NC38(3/IF)

NC40(4FH)

NC46(4IF)

NC50(4/IF)

MJZ29-NC31-1/II

MJ235 - NC38 - I / II

MIZ40-NC4O-II

MJZ45 - NC46 - 1 / II

MJZ50-NC50-/I

5-5/FH-I/II

-6/FH-1/

表2加重钻杆管体尺寸规格(1型。IⅡ型)规格外径D

翻绳或线

下垂≤3.18mm

加厚部分尺寸

中部Da

强高偏移≤0.00055

工(管体总长度)

直尺长度≥1.83m

弯曲度

管体直度测量示意图

Dp/Dm (Dse)

SY/T6765-2009

SY/T6765—2009

接头型号

(4'/2IF)

加重钻杆

3.1.3加重钻杆接头

外径 D

(123.82,127.00)

(184.15,190.50)

(209.55,215.90)

内径d

接头尺寸

倒角直径DF

锥形台肩接头

外螺纹接头吊卡加厚处

最大直径DE

单位为毫米

内螺纹接头吊卡

加厚处最大直径

D或Dse)

单位为毫米

锥形合肩

加重钻杆接头(以下简称接头)按订单要求的尺寸供货。对于订单上未规定的尺寸应按表3和图3执行。

3.1.3.2外螺纹及内螺纹接头的焊颈长度Lm=100mm±6mm,L(Ls)=100mm士6mm,也可由供需双方协商确定。

3.1.3.3接头螺纹牙型尺寸、接头螺纹尺寸偏差和接头螺纹实测紧密距应符合GB/T22512.2中的有关规定。

SY/T67652009

3.1.3.4如购方要求在摩擦焊接式加重钻杆接头螺纹连接部位加工应力分散槽其结构可按图4、图5和表4的规定加工,也可按购方自定形式加工。单位为毫米

25.4±0.79

R6.35±0.40

45°±1

R25.4±0.40

)内螺纹接头

内,外螺纹接头应力分散槽结构尺寸图4

b)外螺纹接头

单位为毫来

内螺纹接头台肩

接头螺纹

NC38(3/IF)

NC40(4FH)

NC46(4IF)

NC50(4IF)

3.1.4耐磨带

面至最后一牙螺

纹位置的长度Lx

R6.35±0.40

30°±2

38.1±3.18

替代的内螺纹连接部位应力分散结构内、外螺纹接头应力分散槽结构尺寸内螺纹接头圆柱

段直径DcE

内螺纹接头锥孔段

外螺纹应力分散

槽直径Dro

内螺纹接头端

面至应力分散

结构长度LRG

3.1.4.1加重钻杆两端接头和管体中间加厚部分应敷焊耐磨带,敷焊部分应先加工敷焊槽,敷焊槽深2mm~3mm,敷焊前后尺寸应符合图6的规定。制造厂应编制敷焊耐磨带的焊接工艺规范和产品质量要求文件。

3.1.4.2如果不需要在加重钻杆管体和接头上敷焊耐磨带,购方应在合同中说明。敷焊后,耐磨带外表面应平滑过渡,不得有延伸到管体和接头本体的裂纹和焊层剥落等缺陷。3.1.4.3

表面硬度不得低于HRC50。

3.1.5通径

所有加重钻杆管体和接头用摩擦焊接方式焊接成加重钻杆之后,内孔都应用长度为3048mm,直径为(d-6.35)mm的通径规进行通径。5

SY/T67652009

3.2偏差

3.2.1加重钻杆管体

3.2.1.1内外径偏差

内外径公差见表5。

3.2.1.2偏心度

18惟形台肩形式

)内螺纹接头耐腰罐

76~101

b)外螺纹接头耐磨带

c)管体加厚部位耐磨带

图6摩擦焊接式加重钻杆耐磨带形式为控制管体偏心度,加重钻杆同一截面上的壁厚差应符合表6的规定。3.2.1.3不圆度

同一横截面测量最大外径与最小外径的差值为不圆度。两端加厚外径上测量的不圆度不得超过0.5mm

内外径偏差

中部Dm

注:对于局部位置缺欠打磨之后的余壁摩允许偏差为-12.5%公称壁厚。表6加重钻杆各部位壁厚差

壁厚差

注:1为名义睦厚。

加重钻杆接头

内外螺纹接头

≤12%

加重钻杆接头尺寸偏差见表3。

3.2.3加重钻杆

中部加厚处

≤12%r

SYIT 67652009

加厚部分

端部D/Dn(DsE)

加重钻杆管体与接头焊接之后用座架规(如图7所示)在距焊缝180mm~210mm的范围内测量加重钻杆管体和接头之间的同轴度(从加重钻杆管体加厚端部外径Dp/D段和接头外径D段测量)。最大平行偏移量不超过1.6mm。

最大倾斜偏移量:

D2114.3mm

180-210

10mmm/m

单位为毫来

座架规测量加重钻杆接头和管体同轴度示意图3.2.3.2加重钻杆接头与管体间的过波圆角以及中间加厚处与管体间的过渡圆角应光洁、平整。3.23.3

加重钻杆表面不得有裂纹、折叠和结疤等缺陷。如有上述缺陷,修磨后剩余壁厚不得小于规定壁厚的87.5%。修磨区与未修磨区之间应光滑过渡3.2.3.4内、外螺纹接头密封面和螺纹表面应光洁,表面粗糙度应符合表7的规定,且不允许有毛刺裂纹。凹痕和龟裂等损害连接密封性的缺陷。表7

外螺纹台肩面

内蝶纹台肩面

表面粗糙度R

螺纹工作面

单位为微米

螺纹牙顶面

SY/T6765—2009

3.3管端

3.3.1加重钻杆管体

加重钻杆管体应按本标准加工之后供货。3.3.2接头

3.3.2.1所有接头螺纹应进行镀铜或磷化等表面处理。3.3.2.2如果需要进行上卸扣试验,用户或购方应在合同中说明。4

制造工艺免费标准下载网bzxz

4.1总则

按本标准供货的加重钻杆必须采用转炉或者电炉炼钢,并进行炉外精炼。如果购方要求,所用钢应经过细化晶粒处理。细化晶粒钢应含有一种或多种细化品粒元素。例如,钢中有一定量的铅、锯钒或钛以保证细化奥氏体晶粒。按本标准供货的加重钻杆管体用无缝钢管制造。接头可用无缝管制造,也可用锻材制造。4.2热处理

4.2.1加重钻杆管体

根据购方对加重钻杆的使用性能要求,加重钻杆管体采用正火、正火+回火或火+回火处理。4.2.2加重钻杆接头

接头应采用淬火+回火处理。

4.2.3焊区

接头和管体焊接区域全壁厚应进行热处理。4.3焊接

4.3.1工厂应制定加重钻杆管体与接头摩擦焊接工艺规范和产品质量规范,并按文件化程序评定。产品质量要求应符合5.2规定的所有机械性能试验要求。4.3.2工厂应确保焊机操作者对其执行的焊接工艺规范具有专门的焊接程序操作资格。4.3.3所有加重钻杆摩擦焊接均应执行购方认可的焊接工艺规范和产品质量要求。4.4可追溯性

制造厂应建立产品生产过程跟踪制度,直到完成所有炉、批的试验。所有的炉、批试验结果应有据可查

如果购方与制造厂有协议要求,工厂应提供该批加重钻杆在焊接之前管体和接头材质分析结果。

4.5接头螺纹

4.5.1接头螺纹按第3章要求加工。右旋螺纹为标准螺纹,如果购方要求,符合本标准的左旋螺纹也可以接受。

4.5.2如果用户要求,接头螺纹根部和应力分散槽应进行冷滚压。冷滚压应在螺纹检验合格后进行。

加重钻杆接头螺纹在紧密距检验合格后应进行镀铜或磷化等表面处理。镀铜或磷化处理后,内4.5.3

螺纹和外螺纹的紧密距值要求由用户与制造厂协商确定。5材料要求

化学成分

加重钻杆管体和接头化学成分应符合表8的规定。8

加重钻杆管体

机械性能

5.2.1加重钻杆管体

5.2.1.1拉伸性能

5.2.1.1.1

表8化学成分要求(质量分数)

SY/T6765—2009

加重钻杆管体拉伸性能分为A级和B级两个级别,购方订货时根据加重钻杆的实际服役条件选用其中之一:A级和B级的加重钻杆管体拉伸性能要求见表9表9加重钻杆管体和接头拉伸性能要求项目

5.2.1.1.2

5.2.1.1.3

中心。

屈服强度Rm

≥517

抗拉强度R.

伸长率A

拉伸性能试验应采用按ASTMA370对0.2%残余应变规定的圆棒试样。布氏硬度

≥235

285341

加重钻杆管体拉伸试样应在端部加厚部位截取,拉伸试样中心线应位于加重钻杆管体壁厚纵向冲击韧性

加重钻杆管体拉伸性能为A级的加重钻杆管体纵向冲击韧性要求应符合表10规定。冲击试样取样位置与拉伸试样相同。

管体(A级拉伸性能)

加重钻杆管体,接头和焊缝纵向冲击韧性要求冲击功(试样尺寸:10mm×10mm×.55mm)试验温度

21℃±3℃

20℃±3℃

21℃±3℃

3个试样平均值

≥ 25

单个试样

硬度试验应按ASTMA370的要求,采用布氏硬度【可用洛氏硬度(HRC)代替】试验方法。加重钻杆管体在外表面测试硬度。5.2.1.4显微组织

淬火+回火处理的加重钻杆管体不允许存在未回火的马氏体及粗大的过热组织,原始奥氏体晶粒度应为6级或更细小。

5.2.2接头

5.2.2.1拉伸性能

接头拉伸性能应符合表9规定。接头拉伸试样按图8要求截取。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。