TB/T 2779-2009

基本信息

标准号: TB/T 2779-2009

中文名称:机车、动车用柴油机零部件 凸轮轴

标准类别:铁路运输行业标准(TB)

标准状态:现行

发布日期:2009-11-11

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2361535

标准分类号

关联标准

替代情况:替代TB/T 2779-1997

出版信息

出版社:中国铁道出版社

标准价格:0.0 元

出版日期:2010-05-01

相关单位信息

发布部门:中华人民共和国铁道部

标准简介

TB/T 2779-2009 机车、动车用柴油机零部件 凸轮轴 TB/T2779-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 45.060.10

中华人民共和国铁道行业标准

TB/T2779--2009

代替TB/T2779—1997

机车、动车用柴油机零部件

凸轮轴

Components of diesel engine for locomotive and rail carCamshaft

2009-11-11发布

2010-05-01实施

中华人民共和国铁道部发 布

规范性引用文件

技术要求·

检验方法

检验规则

标志、包装、运输和贮存

TB/T2779—2009

TB/T2779-2009

本标准代替TB/T2779-1997《内燃机车用柴油机凸轮轴技术条件》。本标准与TB/T2779—1997相比主要变化如下:删去原标准检验规则中有关使用期等要求;删去原标准标志、包装、运输和储存中有关使用封存机油种类等规定;-增加了前言、范围、规范性引用文件;增加20、12CrNi3、15Cr、20Mn2、42CrMo和45Mn2等材料;增加凸轮轴渗碳火等热处理及相关技术要求;增加凸轮轴热处理后力学性能和金相组织技术要求;增加凸轮轴各凸轮角度偏差和凸轮升程偏差技术要求;-增加凸轮轴主要部位表面粗糙度要求表;增加凸轮轴检验方法。

本标准由铁道行业内燃机车标准化技术委员会提出并归口。本标准起草单位:中国北车大连机车车辆有限公司、南车戚墅堰机车有限公司、南车四方机车车辆股份有限公司。

本标准主要起草人:安军、牟恕宽、金红群、张建平、仲怀清、杨兴清。本标准所代替标准的历次版本发布情况:TB/T2779—1997。

1范围

机车、动车用柴油机零部件

凸轮轴

TB/T2779--2009

本标准规定了内燃机车、动车用柴油机凸轮轴(以下简称凸轮轴)的技术要求、检验方法、检验规则及标志、包装、运输和贮存等要求。本标准适用于凸轮轴的设计、制造及验收。2

规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志(GB/T191—2008ISO780:1997,MOD)GB/T224—1987钢的脱碳层深度测定法GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvIS06892:1998)GB/T229金属材料夏比摆锤冲击试验方法(GB/T229—2007ISO148-1:2006,MOD)GB/T230.1金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(CB/T230.1—2004,IS06508-1:1999,MOD)GB/T231.1金属布氏硬度试验第1部分:试验方法(GB/T231.1—2002,eqVISO06506-1:1999)GB/T699—1999优质碳素结构钢

GB/T1184--1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1801-1999

极限与配合公差带和配合的选择(eqvIS01829:1975)GB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828—2003,IS02859-1:1999,IDT)GB/T3077—1999

GB/T5617--2005

GB/T9450—2005

合金结构钢(neqDINEN10083-1:1991)钢的感应淬火或火焰淬火后有效硬化层深度的测定(IS03754:1976,NEQ)钢件渗碳火硬化层深度的测定和校核(ISO2639:2002,MOD)GB/T10561--2005钢中非金属夹杂物含量的测定标准评级图显微检验法(IS04967:1998,IDT)GB/T15822.1-2005无损检测磁粉检测第1部分:总则(IS09934-1:2001,IDT)钢件感应淬火金相检验

JB/T920419994

9汽车渗碳齿轮金相检验

QC/T262--1999

3技术要求

3.1总则

凸轮轴应符合本标准的各项要求,并按照经规定程序批准的产品图样和技术文件制造。3.2材料要求

3.2.1采用GB/T699—1999规定的20、45、50Mn和GB/T3077—1999规定的12CrNi3、15Cr、20Cr、20Mn2、20CrMnTi、20CrMnMo、42CrMo、45Mn2、50Cr或满足使用性能要求的其他材料。3.2.2原材料应根据该原材料标准的规定进行相应的力学性能和化学成分等检验,合格后方可投产使用。3.2.3材料的非金属夹杂物不应超过CB/T10561—2005中2.5级评级级别规定或按产品技术条件规定。1

TB/T 2779 -2009

3.3热处理要求

3.3.112CrNi3、20、15Cr、20Cr、20Mn2、20CrMnTi、20CrMnMo等钢凸轮轴的凸轮和支承轴颈表面应进行渗碳或碳氮共渗等硬化处理。其硬化层深度为1.5mm~2.5mm,表面硬度为58HRC~63HRC。硬化层的金相组织为细针状马氏体、少量残余奥氏体和碳化合物或氮化合物,不应有连续网状渗碳体和脱碳层存在。渗碳层或碳氮共渗层中的碳和碳氮浓度梯度应平缓过渡,其中过共析层和共析层深度之和不应小于渗碳层深度的三分之二。3.3.242CrMo、45、45Mn2、50Mn、50Cr等钢凸轮轴本体应进行调质处理或正火处理,凸轮轴的凸轮和支承轴颈表面应进行淬火硬化处理。进行调质处理的凸轮轴本体硬度为260HBW~300HBW。进行正火处理的凸轮轴本体硬度为170HBW250HBW。凸轮轴的凸轮和支承轴颈表面淬火处理的硬化层深度为1.5mm~5mm,表面硬度为55HRC~63HRC,允许有52HRC~55HRC的个别点存在,在距凸轮端面3mm范围内允许硬度大于和等于45HRC。凸轮轴的凸轮和支承轴颈表面的硬化层金相组织符合JB/T9204—1999的3~7级为合格。3.3.3必要时可提出抗拉强度、屈服强度、延伸率、断面收缩率或冲击韧性等热处理力学性能要求。3.4线性尺寸公差要求

3.4.1凸轮轴各支承轴颈的线性尺寸公差应符合CB/T1801一1999规定的e8级精度。3.4.2凸轮轴各凸轮对其公称位置的角度偏差不应大于±20。3.4.3凸轮轴各凸轮升程偏差按产品图样规定,其轮廓度公差不应低于CB/T1184—1996规定的9级精度。

3.5形状和位置公差要求

3.5.1单节凸轮轴两支承轴颈面的同轴度公差不应低于GB/T1184一1996规定的7级精度。3.5.2凸轮轴各支承轴颈面的圆柱度公差不应低于GB/T1184一1996规定的9级精度。3.5.3单节凸轮轴凸轮基圆工作面素线对支承轴颈面公共轴线的平行度,其余凸轮型面上的平行度公差不应低于GB/T1184—1996规定的7级精度。3.5.4凸轮轴止推端面对其公共轴线的圆跳动公差为0.15mm。3.6表面粗糙度要求

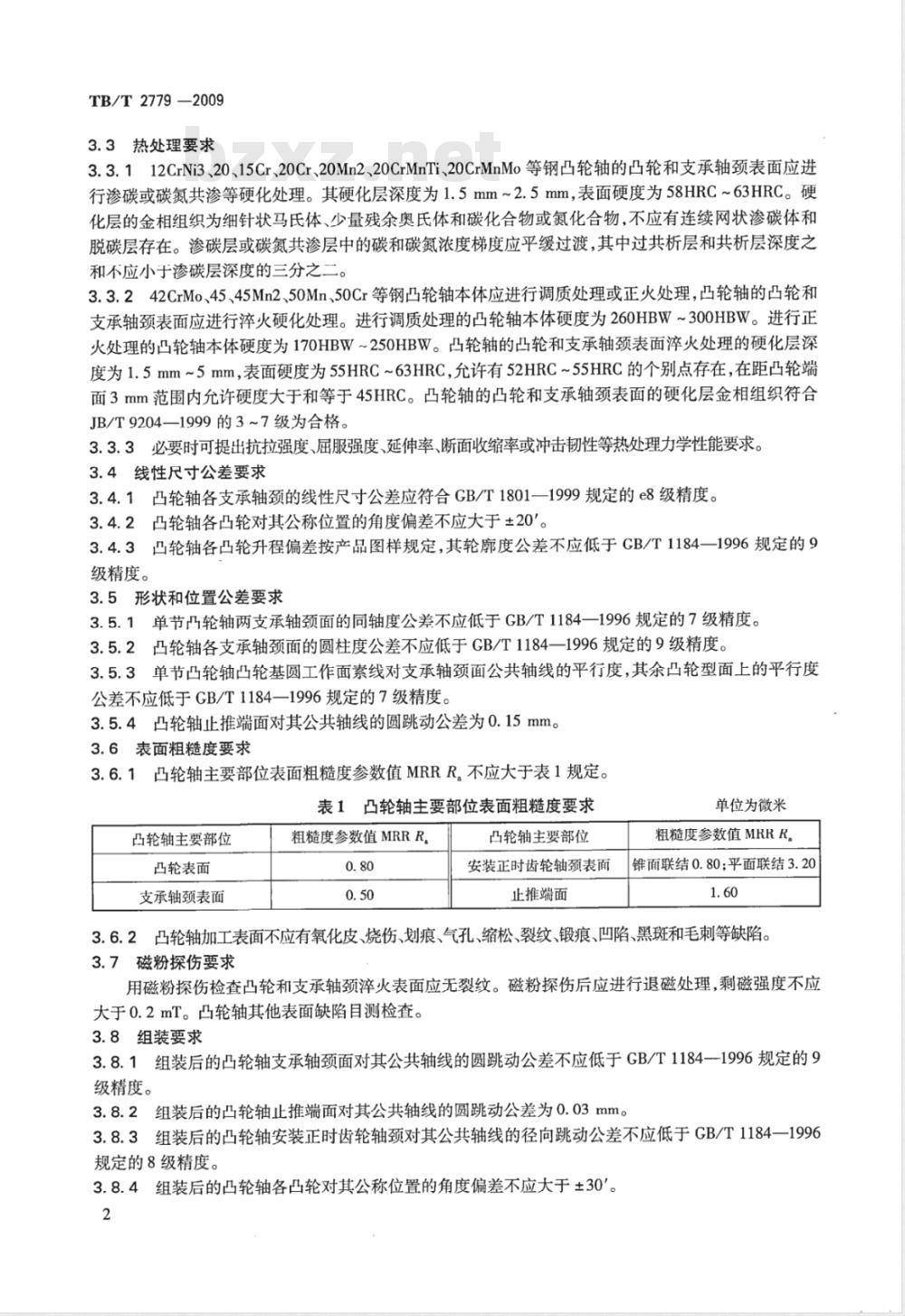

3.6.1凸轮轴主要部位表面粗糙度参数值MRRR。不应大于表1规定。表1凸轮轴主要部位表面粗糙度要求凸轮轴主要部位

凸轮表面

支承轴颈表面

粗糙度参数值MRRR.

凸轮轴主要部位

安装正时齿轮轴颈表面

止推端面

单位为微米

粗糙度参数值MRRR.

锥面联结0.80;平面联结3.20

3.6.2凸轮轴加工表面不应有氧化皮、烧伤、划痕、气孔、缩松、裂纹、锻痕、凹陷、黑斑和毛刺等缺陷。3.7磁粉探伤要求

用磁粉探伤检查凸轮和支承轴颈火表面应无裂纹。磁粉探伤后应进行退磁处理,剩磁强度不应大于0.2mT。凸轮轴其他表面缺陷目测检查。3.8组装要求

3.8.1组装后的凸轮轴支承轴颈面对其公共轴线的圆跳动公差不应低于GB/T1184--1996规定的9级精度。

3.8.2组装后的凸轮轴止推端面对其公共轴线的圆跳动公差为0.03mm。3.8.3组装后的凸轮轴安装正时齿轮轴颈对其公共轴线的径向跳动公差不应低于GB/T1184一1996规定的8级精度。

3.8.4组装后的凸轮轴各凸轮对其公称位置的角度偏差不应大于±30'。2

3.8.5组装后的凸轮轴在每对单节凸轮的连接法兰圆柱面应有对准标记。4检验方法免费标准下载网bzxz

4.1硬度检测方法

4.1.1机械式硬度检测方法

TB/T2779-2009

4.1.1.1检测部位:凸轮轴本体和凸轮顶部。检测凸轮顶部硬度的具体位置应在产品图样上标明。4.1.1.2检测方法:按GB/T230.1或CB/T231.1等的规定。4.1.2无损硬度检测方法

对以上部位也可采用超声硬度计等无损硬度检测方法。4.2力学性能检验方法

4.2.1取样部位:在凸轮轴本体上截取。4.2.2试验方法:拉伸试验按GB/T228规定,冲击试验按GB/T229规定。4.3金相组织检验方法

4.3.1取样部位:硬化层组织试样在凸轮型线部位截取,试样尺寸为20mm×20mm×20mm。本体组织试样可在凸轮轴其他部位截取。也可以采用同材料、同截面尺寸、同炉的试棒截取。4.3.2试验方法:脱碳层检验按GB/T224—1987规定。金相组织检验按JB/T9204—1999规定。按产品图样规定的位置截取金相试样,用500倍金相显微镜观测显微组织级别,用100倍或更高倍数金相显微镜测量脱碳层深度。

4.4硬化层深度检验方法

4.4.1取样部位:在凸轮型线部位和支承轴颈上截取。也可以采用同材料、同截面尺寸、同炉并经相同表面硬化工艺处理的试棒。

4.4.2试验方法:硬化层深度检验按GB/T9450--2005、GB/T5617--2005和QC/T262—1999规定,或将试样沿轴线方向切开,然后在切开面上用3%~5%的硝酸酒精溶液腐蚀,用金相显微镜测量到50%马氏体处。

4.5尺寸检验方法

4.5.1凸轮轴支承轴颈直径采用示值误差不低于±0.004mm的量具测量。4.5.2凸轮轴各凸轮升程偏差应在凸轮轴检查仪上测量。4.6形状与位置公差检验方法

凸轮轴上各加工部位的形状和位置公差按CB/T1958规定进行检测。4.7表面粗糙度检验方法

凸轮轴的凸轮和支承轴颈表面粗糙度应采用表面粗糙度仪进行测量,也允许用其他方法测量。4.8外观质量检验方法

凸轮轴的外观质量用目测检查。4.9磁粉探伤检查方法

按GB/T15822.1—2005的规定对凸轮轴进行磁粉探伤检查。5检验规则

5.1轴颈支承数量

对组装后的凸轮轴进行检验时,所采用的支承数量按表2确定,并在凸轮轴产品图样或技术文件中标明。

5.2抽检项目

制造厂应对凸轮轴进行定期抽检,抽检项目为3.2~3.8条,抽检结果应满足上述各项规定。3

TB/T2779—2009

表2检验组装后的凸轮轴所采用的支承数量组装后凸轮轴支承轴颈数量

5.3抽检周期

检验时所用的支承数量

定期抽检的周期由各制造厂质量检验部门根据凸轮轴产量确定。5.4用户抽检方法

用户抽检凸轮轴质量时,其抽样方法按GB/T2828.1的规定进行,也可按供需双方商定的其他抽样方法进行。

6标志、包装、运输和贮存

凸轮轴上应有在使用期限内清晰可见的下述标志:a)产品代号;

b)产品编号;

制造厂名称或标记。

凸轮轴应使用包装箱包装。包装箱应坚固,箱内衬有防潮材料,并用支撑件将凸轮轴固定,按6.2.1

GB/T191的规定做出“向上”、“怕雨”、“禁止翻滚”等标志。6.2.2

包装箱内应附有制造厂质量检验部门盖章的凸轮轴出厂合格证和包装员签字的装箱单。包装箱上应注明的项目:

制造厂名称;

凸轮轴名称;

图样代号;

凸轮轴数量;

总重量;

包装日期;

包装箱尺寸。

运输和购存

6.3.1凸轮轴内油道和各轴颈油孔应用工艺堵或防尘罩封严。6.3.2组装后的凸轮轴在存放和运输过程中应置于专用支架上,支承点设在轴颈处,支承点数按5.1条中表2的规定执行。

6.3.3产品在运输过程中应注意轻拿轻放和防水。6.3.4凸轮辆应保存在清洁、干燥和通风良好的仓库中。制造厂应采取油封等防锈措施,正常情况下,应保证凸轮轴自出厂之日起12个月内不锈蚀。4

中华人民共和国

铁道行业标准

机车、动车用柴油机零部件

:凸轮轴

Components of diesel engine for locomotive and rail carTB/T 2779—2009

中国铁道出版社出版、发行

(100054,北京市宣武区右安门西街8号)Camshaft

读者服务部电话:市电(010)51873174,路电(021)73174中国铁道出版社印刷厂印刷

版权专有侵权必究

开本:880mm×1230mm

2010年3月第1版

印张:0.75

字数:8于字

2010年3月第1次印刷

统一书号:15113·3112

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T2779--2009

代替TB/T2779—1997

机车、动车用柴油机零部件

凸轮轴

Components of diesel engine for locomotive and rail carCamshaft

2009-11-11发布

2010-05-01实施

中华人民共和国铁道部发 布

规范性引用文件

技术要求·

检验方法

检验规则

标志、包装、运输和贮存

TB/T2779—2009

TB/T2779-2009

本标准代替TB/T2779-1997《内燃机车用柴油机凸轮轴技术条件》。本标准与TB/T2779—1997相比主要变化如下:删去原标准检验规则中有关使用期等要求;删去原标准标志、包装、运输和储存中有关使用封存机油种类等规定;-增加了前言、范围、规范性引用文件;增加20、12CrNi3、15Cr、20Mn2、42CrMo和45Mn2等材料;增加凸轮轴渗碳火等热处理及相关技术要求;增加凸轮轴热处理后力学性能和金相组织技术要求;增加凸轮轴各凸轮角度偏差和凸轮升程偏差技术要求;-增加凸轮轴主要部位表面粗糙度要求表;增加凸轮轴检验方法。

本标准由铁道行业内燃机车标准化技术委员会提出并归口。本标准起草单位:中国北车大连机车车辆有限公司、南车戚墅堰机车有限公司、南车四方机车车辆股份有限公司。

本标准主要起草人:安军、牟恕宽、金红群、张建平、仲怀清、杨兴清。本标准所代替标准的历次版本发布情况:TB/T2779—1997。

1范围

机车、动车用柴油机零部件

凸轮轴

TB/T2779--2009

本标准规定了内燃机车、动车用柴油机凸轮轴(以下简称凸轮轴)的技术要求、检验方法、检验规则及标志、包装、运输和贮存等要求。本标准适用于凸轮轴的设计、制造及验收。2

规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志(GB/T191—2008ISO780:1997,MOD)GB/T224—1987钢的脱碳层深度测定法GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvIS06892:1998)GB/T229金属材料夏比摆锤冲击试验方法(GB/T229—2007ISO148-1:2006,MOD)GB/T230.1金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(CB/T230.1—2004,IS06508-1:1999,MOD)GB/T231.1金属布氏硬度试验第1部分:试验方法(GB/T231.1—2002,eqVISO06506-1:1999)GB/T699—1999优质碳素结构钢

GB/T1184--1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1801-1999

极限与配合公差带和配合的选择(eqvIS01829:1975)GB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828—2003,IS02859-1:1999,IDT)GB/T3077—1999

GB/T5617--2005

GB/T9450—2005

合金结构钢(neqDINEN10083-1:1991)钢的感应淬火或火焰淬火后有效硬化层深度的测定(IS03754:1976,NEQ)钢件渗碳火硬化层深度的测定和校核(ISO2639:2002,MOD)GB/T10561--2005钢中非金属夹杂物含量的测定标准评级图显微检验法(IS04967:1998,IDT)GB/T15822.1-2005无损检测磁粉检测第1部分:总则(IS09934-1:2001,IDT)钢件感应淬火金相检验

JB/T920419994

9汽车渗碳齿轮金相检验

QC/T262--1999

3技术要求

3.1总则

凸轮轴应符合本标准的各项要求,并按照经规定程序批准的产品图样和技术文件制造。3.2材料要求

3.2.1采用GB/T699—1999规定的20、45、50Mn和GB/T3077—1999规定的12CrNi3、15Cr、20Cr、20Mn2、20CrMnTi、20CrMnMo、42CrMo、45Mn2、50Cr或满足使用性能要求的其他材料。3.2.2原材料应根据该原材料标准的规定进行相应的力学性能和化学成分等检验,合格后方可投产使用。3.2.3材料的非金属夹杂物不应超过CB/T10561—2005中2.5级评级级别规定或按产品技术条件规定。1

TB/T 2779 -2009

3.3热处理要求

3.3.112CrNi3、20、15Cr、20Cr、20Mn2、20CrMnTi、20CrMnMo等钢凸轮轴的凸轮和支承轴颈表面应进行渗碳或碳氮共渗等硬化处理。其硬化层深度为1.5mm~2.5mm,表面硬度为58HRC~63HRC。硬化层的金相组织为细针状马氏体、少量残余奥氏体和碳化合物或氮化合物,不应有连续网状渗碳体和脱碳层存在。渗碳层或碳氮共渗层中的碳和碳氮浓度梯度应平缓过渡,其中过共析层和共析层深度之和不应小于渗碳层深度的三分之二。3.3.242CrMo、45、45Mn2、50Mn、50Cr等钢凸轮轴本体应进行调质处理或正火处理,凸轮轴的凸轮和支承轴颈表面应进行淬火硬化处理。进行调质处理的凸轮轴本体硬度为260HBW~300HBW。进行正火处理的凸轮轴本体硬度为170HBW250HBW。凸轮轴的凸轮和支承轴颈表面淬火处理的硬化层深度为1.5mm~5mm,表面硬度为55HRC~63HRC,允许有52HRC~55HRC的个别点存在,在距凸轮端面3mm范围内允许硬度大于和等于45HRC。凸轮轴的凸轮和支承轴颈表面的硬化层金相组织符合JB/T9204—1999的3~7级为合格。3.3.3必要时可提出抗拉强度、屈服强度、延伸率、断面收缩率或冲击韧性等热处理力学性能要求。3.4线性尺寸公差要求

3.4.1凸轮轴各支承轴颈的线性尺寸公差应符合CB/T1801一1999规定的e8级精度。3.4.2凸轮轴各凸轮对其公称位置的角度偏差不应大于±20。3.4.3凸轮轴各凸轮升程偏差按产品图样规定,其轮廓度公差不应低于CB/T1184—1996规定的9级精度。

3.5形状和位置公差要求

3.5.1单节凸轮轴两支承轴颈面的同轴度公差不应低于GB/T1184一1996规定的7级精度。3.5.2凸轮轴各支承轴颈面的圆柱度公差不应低于GB/T1184一1996规定的9级精度。3.5.3单节凸轮轴凸轮基圆工作面素线对支承轴颈面公共轴线的平行度,其余凸轮型面上的平行度公差不应低于GB/T1184—1996规定的7级精度。3.5.4凸轮轴止推端面对其公共轴线的圆跳动公差为0.15mm。3.6表面粗糙度要求

3.6.1凸轮轴主要部位表面粗糙度参数值MRRR。不应大于表1规定。表1凸轮轴主要部位表面粗糙度要求凸轮轴主要部位

凸轮表面

支承轴颈表面

粗糙度参数值MRRR.

凸轮轴主要部位

安装正时齿轮轴颈表面

止推端面

单位为微米

粗糙度参数值MRRR.

锥面联结0.80;平面联结3.20

3.6.2凸轮轴加工表面不应有氧化皮、烧伤、划痕、气孔、缩松、裂纹、锻痕、凹陷、黑斑和毛刺等缺陷。3.7磁粉探伤要求

用磁粉探伤检查凸轮和支承轴颈火表面应无裂纹。磁粉探伤后应进行退磁处理,剩磁强度不应大于0.2mT。凸轮轴其他表面缺陷目测检查。3.8组装要求

3.8.1组装后的凸轮轴支承轴颈面对其公共轴线的圆跳动公差不应低于GB/T1184--1996规定的9级精度。

3.8.2组装后的凸轮轴止推端面对其公共轴线的圆跳动公差为0.03mm。3.8.3组装后的凸轮轴安装正时齿轮轴颈对其公共轴线的径向跳动公差不应低于GB/T1184一1996规定的8级精度。

3.8.4组装后的凸轮轴各凸轮对其公称位置的角度偏差不应大于±30'。2

3.8.5组装后的凸轮轴在每对单节凸轮的连接法兰圆柱面应有对准标记。4检验方法免费标准下载网bzxz

4.1硬度检测方法

4.1.1机械式硬度检测方法

TB/T2779-2009

4.1.1.1检测部位:凸轮轴本体和凸轮顶部。检测凸轮顶部硬度的具体位置应在产品图样上标明。4.1.1.2检测方法:按GB/T230.1或CB/T231.1等的规定。4.1.2无损硬度检测方法

对以上部位也可采用超声硬度计等无损硬度检测方法。4.2力学性能检验方法

4.2.1取样部位:在凸轮轴本体上截取。4.2.2试验方法:拉伸试验按GB/T228规定,冲击试验按GB/T229规定。4.3金相组织检验方法

4.3.1取样部位:硬化层组织试样在凸轮型线部位截取,试样尺寸为20mm×20mm×20mm。本体组织试样可在凸轮轴其他部位截取。也可以采用同材料、同截面尺寸、同炉的试棒截取。4.3.2试验方法:脱碳层检验按GB/T224—1987规定。金相组织检验按JB/T9204—1999规定。按产品图样规定的位置截取金相试样,用500倍金相显微镜观测显微组织级别,用100倍或更高倍数金相显微镜测量脱碳层深度。

4.4硬化层深度检验方法

4.4.1取样部位:在凸轮型线部位和支承轴颈上截取。也可以采用同材料、同截面尺寸、同炉并经相同表面硬化工艺处理的试棒。

4.4.2试验方法:硬化层深度检验按GB/T9450--2005、GB/T5617--2005和QC/T262—1999规定,或将试样沿轴线方向切开,然后在切开面上用3%~5%的硝酸酒精溶液腐蚀,用金相显微镜测量到50%马氏体处。

4.5尺寸检验方法

4.5.1凸轮轴支承轴颈直径采用示值误差不低于±0.004mm的量具测量。4.5.2凸轮轴各凸轮升程偏差应在凸轮轴检查仪上测量。4.6形状与位置公差检验方法

凸轮轴上各加工部位的形状和位置公差按CB/T1958规定进行检测。4.7表面粗糙度检验方法

凸轮轴的凸轮和支承轴颈表面粗糙度应采用表面粗糙度仪进行测量,也允许用其他方法测量。4.8外观质量检验方法

凸轮轴的外观质量用目测检查。4.9磁粉探伤检查方法

按GB/T15822.1—2005的规定对凸轮轴进行磁粉探伤检查。5检验规则

5.1轴颈支承数量

对组装后的凸轮轴进行检验时,所采用的支承数量按表2确定,并在凸轮轴产品图样或技术文件中标明。

5.2抽检项目

制造厂应对凸轮轴进行定期抽检,抽检项目为3.2~3.8条,抽检结果应满足上述各项规定。3

TB/T2779—2009

表2检验组装后的凸轮轴所采用的支承数量组装后凸轮轴支承轴颈数量

5.3抽检周期

检验时所用的支承数量

定期抽检的周期由各制造厂质量检验部门根据凸轮轴产量确定。5.4用户抽检方法

用户抽检凸轮轴质量时,其抽样方法按GB/T2828.1的规定进行,也可按供需双方商定的其他抽样方法进行。

6标志、包装、运输和贮存

凸轮轴上应有在使用期限内清晰可见的下述标志:a)产品代号;

b)产品编号;

制造厂名称或标记。

凸轮轴应使用包装箱包装。包装箱应坚固,箱内衬有防潮材料,并用支撑件将凸轮轴固定,按6.2.1

GB/T191的规定做出“向上”、“怕雨”、“禁止翻滚”等标志。6.2.2

包装箱内应附有制造厂质量检验部门盖章的凸轮轴出厂合格证和包装员签字的装箱单。包装箱上应注明的项目:

制造厂名称;

凸轮轴名称;

图样代号;

凸轮轴数量;

总重量;

包装日期;

包装箱尺寸。

运输和购存

6.3.1凸轮轴内油道和各轴颈油孔应用工艺堵或防尘罩封严。6.3.2组装后的凸轮轴在存放和运输过程中应置于专用支架上,支承点设在轴颈处,支承点数按5.1条中表2的规定执行。

6.3.3产品在运输过程中应注意轻拿轻放和防水。6.3.4凸轮辆应保存在清洁、干燥和通风良好的仓库中。制造厂应采取油封等防锈措施,正常情况下,应保证凸轮轴自出厂之日起12个月内不锈蚀。4

中华人民共和国

铁道行业标准

机车、动车用柴油机零部件

:凸轮轴

Components of diesel engine for locomotive and rail carTB/T 2779—2009

中国铁道出版社出版、发行

(100054,北京市宣武区右安门西街8号)Camshaft

读者服务部电话:市电(010)51873174,路电(021)73174中国铁道出版社印刷厂印刷

版权专有侵权必究

开本:880mm×1230mm

2010年3月第1版

印张:0.75

字数:8于字

2010年3月第1次印刷

统一书号:15113·3112

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。