TB/T 3123.12-2009

基本信息

标准号: TB/T 3123.12-2009

中文名称:铁路行车事故救援设备 第12部分:接触网抢险塔架

标准类别:铁路运输行业标准(TB)

标准状态:现行

发布日期:2009-11-11

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4089946

相关标签: 铁路 行车 事故 救援 设备 接触网 抢险 塔架

标准分类号

关联标准

出版信息

出版社:中国铁道出版社

标准价格:0.0 元

出版日期:2010-05-01

相关单位信息

发布部门:中华人民共和国铁道部

标准简介

TB/T 3123.12-2009 铁路行车事故救援设备 第12部分:接触网抢险塔架 TB/T3123.12-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS03.220.30

中华人民共和国铁道行业标准

TB/T 3123.12—2009

铁路行车事故救援设备

第12部分:接触网抢险塔架

Rescue equipment for railway accident-Part12 : Rescue tower for accident of railway catenary system2009-11-11发布

2010-05-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义…

基本参数

试验方法

检验规则

标志、包装、运输和储存

参考文献

TB/T3123.12—2009

TB/T3123.12—2009

TB/T3123《铁路行车事故救援设备》分为以下几个部分:第1部分:吊具(已发布);

第2部分:索具(已发布);

第3部分:液压起复机具(已发布);第4部分:起重气袋装置(已发布);第5部分:液压扶正机具(已发布);第6部分:复轨器(已发布);

-第7部分:液压破拆机具(已发布);第8部分:代用台车(已发布);第9部分:便携式等离子束切割机;第10部分:起重机支腿垫块;

-第11部分:高性能合成纤维起重吊索;一第12部分:接触网抢险塔架。本部分为TB/T3123的第12部分。本部分由铁道部提出。

本部分由铁道部标准计量研究所归口。本部分由太原铁路局科学技术研究所负责起草。本部分主要起草人:庞川宾、吴延民、王世贞、张万铭、何成才。1范围

铁路行车事故救援设备

第12部分:接触网抢险塔架

TB/T3123.12—2009

本部分规定了铁路行车事故救援接触网抢险塔架(以下简称“塔架”)的技术要求、试验方法、检验规则和包装、标记、运输和储存等内容。本部分适用于采用钢材、铝合金材料制造,安装在一般混凝土枕及木枕电气化铁道的临时抢险用接触网的架设装置。

本部分不适用于轨枕板线路和无整体道床的电气化铁路接触网的临时架设装置。2规范性引用文件

下列文件中的条款通过TB/T3123本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T191包装储运图示标志(GB/T191—2008ISO780:1997,MOD)GB/T700—2006碳素结构钢(ISO630:1995,NEQ)GB/T.985.1—2008气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口(IS09692—1:2003,MOD)GB/T985.2—2008埋弧焊的推荐坡口(IS09692—-2:2003,M0D)低合金高强度结构钢(neqIS04950:1981)GB/T1591—1994

GB/T3077—1999

合金结构钢

螺栓、螺钉和螺柱(idtIS0898-1:1999)GB/T3098.1一2000紧固件机械性能!GB/T3098.2-2000紧固件机械性能螺母粗牙螺纹(idtIS0898-2:1992)漆膜颜色标准(GB/T3181-1995)GB/T3181

GB/T3323-—2005

GB/T 5117-1995

GB/T 5118-1995

金属熔化焊焊接接头射线照相

碳钢焊条

低合金钢焊条

GB/T5210色漆和清漆拉开法附着力试验(GB/T5210—2006,IS04624:2002,IDT)CB/T5780—2000

六角头螺栓C级(eqvIS04016:1999)六角头螺栓(eqvIS04014:1999)GB/T5782—2000

GB/T6170—2000下载标准就来标准下载网

1型六角螺母(eqvIS04032:1999)GB/T6892—2006

GB/T 8923—1988

GB/T 9286—1998

一般工业用铝及铝合金挤压型材涂装前钢材表面锈蚀等级和除锈等级(eqvIS08501—1:1988)色漆和清漆漆膜的划格试验(eqvISO2409:1992)GB/T10858—2008

GB/T11345—1989

GB/T13306—1991

GB/T13384—2008

铝及铝合金焊丝(IS018273:2004,MOD)钢焊缝手工超声波探伤方法和探伤结果分级标牌

机电产品包装通用技术条件

色漆和清漆漆膜厚度的测定(GB/T13452.2—2008,IS02808:2007,IDT)GB/T13452.21

GB/T18230.6---2000

栓接结构用1型六角螺母热浸镀锌(加大攻丝尺寸)A级和B级5、6

TB/T3123.12—2009

和8级(eqvISO7413:1984)

GB50205-—-2001钢结构工程施工质量验收规范3术语和定义

下列术语和定义适用于本部分。3.1

爱rescuefor railwayaccident

行车事故救援

在铁路上运行的机车、车辆等运输设备由于某种原因出现脱轨、颠覆等影响铁路正常使用时,所从事的清除线路障碍、救复机车车辆、抢救旅客和恢复线路运行的工作。[TB/T3123.1-20053.1]

接触网抢险塔架rescuetowerfortheaccidentofrailwaycatenarysystem安装在铁道线路旁,临时抢险用的供电接触网架设装置,由塔架支柱、塔架底座及支撑装置等部件组成。3.3

塔架支柱stanchionofrescuetower塔架的立柱部分,用于安装架设接触网。3.4

塔架底座basesupportofrescuetower以钢轨和路基为支撑,用于定位和安装塔架支柱的连接装置。3.5

标准检验弯矩standardtestbendingmoment支柱在承载能力极限状态下,基础顶面处(支柱法兰盘底面)悬挂方向的弯矩标准值,即支柱的标称容量,用“Mk”表示,此时风速对应结构设计风速。3.6

柱顶挠度检验弯矩testbendingmomentformasttopdeflection为正常使用极限状态下柱顶挠度检验弯矩,包括悬挂荷载与风荷载,用“Ms”表示,此时风速对应风偏设计风速。

导高处挠度检验弯矩testbendingmomentforcontactwireheightdeflection为正常使用极限状态下接触网高度(导高)处的挠度检验弯矩,仅包括风荷载作用,用“M”表示,此时风速对应风偏设计风速。

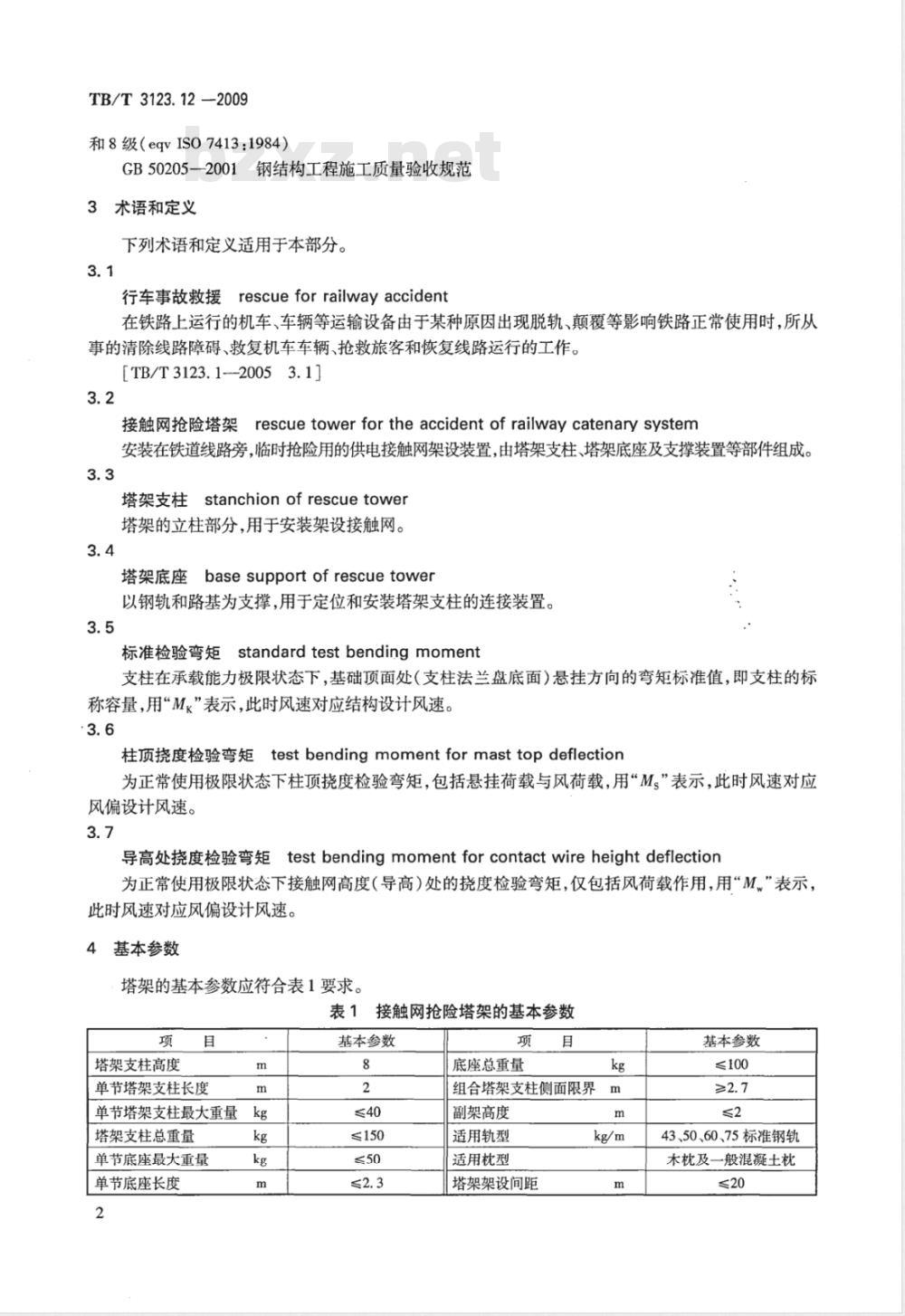

4基本参数

塔架的基本参数应符合表1要求。表1接触网抢险塔架的基本参数

塔架支柱高度

单节塔架支柱长度

单节塔架支柱最大重量

塔架支柱总重量

单节底座最大重量

单节底座长度

基本参数

≤150

底座总重量

组合塔架支柱侧面限界

副架高度

适用轨型

适用枕型

塔架架设间距

基本参数

≤100

43、50、60、75标准钢轨

木枕及一般混凝土枕

5要求

5.1一般要求

TB/T3123.12—2009

5.1.1塔架应按本部分和技术文件的要求制造,但经供需双方协商,也可设计生产其他满足现场需要的规格。

塔架的外表面应光滑平整,无毛刺及加工缺陷,所有棱角倒钝,黑色金属表面应进行防锈处理。5.1.2

塔架的外形尺寸要求

塔架组合高度应保证接触网的安装高度;b)

组合底座要保证塔架侧面限界不小于2.7m;c)

单件长度不大于2.3m。

产品设计应考虑现场搬运、安装的方便,采用分件组装的设计原则,单件重量应控制在50kg以内。5.2材

5.2.1材料应符合使用性能和图样要求。代用材料应不低于原材料性能。5.2.2塔架支柱所用的铝合金材料应符合设计要求,其力学性能与化学成分应分别符合GB/T6892—2006的规定。

5.2.3塔架选用的钢材应符合设计要求,其力学性能与化学成分应符合CB/T700一2006、GB/T3077—1999、GB/T1591—1994的规定。5.2.4塔架选用的焊接材料,其力学性能与化学成分应分别符合GB/T5117一1995、GB/T5118—1995、GB/T10858—2008的规定。5.2.5凡选用钢材和铝合金型材,应附有相应材料的质量合格证书,必要时进行焊接工艺评定或焊接试验,合格后方可投入使用。

5.3制造

5.3.1下料

5.3.1.1铝合金角铝应采用机械冲、剪下料,钢板宜采用数控氧一乙炔切割或机械剪切下料。热切割时应采取相应的冷却保护措施。塔架主材不允许有横焊缝。5.3.1.2碳素结构钢在环境温度低于-20℃时,低合金结构钢在环境温度低于-15℃时,不应进行剪切。5.3.1.3气割前应将钢材切割区域表面的铁锈、污物等清除干净,气割后应清除熔渣和飞溅物。5.3.1.4铝合金角铝及钢板切割的充许偏差应符合GB50205--2001中7.2的规定,其断口上不应有裂纹和大于1.0mm的边缘缺棱,切断处切割面平面度应小于0.05t(t为厚度),并不大于2.0mm,割纹深度不大于0.3mm,局部缺口深度不大于1.0mm。5.3.2制件与制孔

5.3.2.1零件制成后,其边缘应圆滑过渡,表面不应有明显的折皱、凹面和损伤,划痕深度不应大于0.5mm。

5.3.2.2制孔的允许偏差应符合GB50205—2001的规定,孔边缘不应有裂纹、飞刺和大于1:0mm的缺棱。5.3.3表面处理

钢质件应按图样要求进行表面防锈涂漆处理,铝合金塔架支柱的主要受力观察点应进行涂漆处理。5.4焊接

5.4.1焊接件的焊接应符合图样要求,铝合金塔架支柱的焊接应采用铝及铝合金熔化极氩弧焊焊接工艺。

5.4.2焊条、焊丝与焊剂的选择应与主体材料强度及材质相适应。5.4.3手弧焊及埋弧焊焊缝坡口的基本形式与尺寸应符合GB/T985.1—2008和GB/T985.2—2008的规定。

5.4.4未注焊缝高度的角焊缝,其焊缝高度不应小于被焊接件中较薄连接件板厚的80%。3

TB/T3123.12—2009

5.4.5焊缝应达到:外形均匀、成型良好,焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清理干净。

5.4.6所有焊缝均不应有漏焊、烧穿、裂纹、严重咬边、熔瘤、凹坑等影响性能和外观质量的缺陷。焊缝外观质量和焊缝高度应符合GB50205一2001的规定。5.4.7设计要求全焊透的焊缝应采用超声波探伤进行内部缺陷的检验,超声波不能对缺陷做出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合GB/T11345--1989或GB/T3323—2005的规定。5.4.8焊接后塔架支柱弯曲应采用机械矫正方法,消除由焊接引起的变形。矫正后的塔架支柱外形尺寸偏差应符合表2的规定。

表2各部尺寸允许偏差

项目名称

塔架支柱单节柱高和底座单件长度塔架支柱侧面的挠曲度

塔架支柱截面的高度

塔架支柱截面的宽度

塔架支柱各截面对角线相差

连接法兰盘螺栓孔中心距

连接法兰盘螺栓孔对角线偏差

底座法兰盘螺栓孔中心距

底座法兰盘螺栓孔对角线偏差

注:A为关键项点,B为主要项点。5.5螺栓连接副

项点类别

允许偏差

L/1000

+4,-3

5.5.1塔架支柱所用螺栓连接副(螺栓、螺母、垫圈)应采用热浸镀锌防腐,不应使用电镀锌标准连接件。

5..5.2普通螺栓连接副的螺栓、螺母及垫圈应符合GB/T5780—2000的规定,其机械性能应符合GB/T3098.1—2000、GB/T3098.2—2000的规定。5.5.3高强度螺栓连接副的螺栓、螺母及垫圈应分别符合GB/T5782-2000、GB/T6170—2000的规定,其机械性能应符合GB/T3098.1—2000、GB/T3098.2—2000及GB/T18230.6—2000的规定。5.6涂装

5.6.1涂装前应清除零部件表面污垢、切屑、氧化皮、焊剂、熔渣、锈蚀等污物,除锈质量应达到GB/T8923-—-1988规定的Sa2或St2等级要求。5.6.2零部件的涂装应符合图样要求,漆膜附着力应符合GB/T9286一1998中的3级质量要求。5.6.3零部件的面漆应均匀、光亮、完整和色泽一致,不应有粗糙不平、漏漆、错漆、皱纹、针孔及流挂等缺陷,涂层干燥后的干膜总厚度不应低于80μm。5.6.4·涂漆颜色及色样应符合CB/T3181的规定,不应干扰铁路信号标识。5.6.5对较小的金属零部件也可进行氧化、磷化或钝化处理。5.7:安装固定

5.7.1塔架底座与钢轨连接时应保证与钢轨方向的垂直,以使接触网导线与机车受电弓中心及线路中心的相对位置和拉出值不超过规定允许值。5.7.2塔架的安装固定以钢轨和路基为支撑基础,支柱连接板面应与钢轨表面方向基本一致,保证塔架支柱与钢轨之间的侧面限界,保证接触网导线与钢轨表面的高度为5.8m~6.45m。5.7.3塔架底座的侧翼支撑应安装成V字型,以保证塔架支柱的稳定性和提高抗机车受电弓运行冲4

击的能力。

5.8结构性能

5.8.1标准检验弯矩

塔架加载至标准检验弯矩Mk=40kN·m时,涂层不剥离,不凸起。5.8.2柱顶挠度检验弯矩

TB/T3123.12—2009

塔架支柱加载至柱顶挠度检验弯矩Ms=33kN·m时,其柱顶挠度不应大于1.5L/100(L为塔架支柱高)。

5.8.3导高处挠度检验弯矩

塔架加载至导高处挠度检验弯矩Mw=22kN·m时,其导高处挠度不应大于50mm。5.8.4承载力检验弯矩

塔架加载至承载力检验弯矩(为标准检验弯矩的150%)时,不应屈服,焊缝不开裂,涂层不剥离,柱体不产生鼓曲塑性变形(表面凹或凸)。6试验方法

6.1一般检查

6.1.1目测检查塔架的外观,应符合5.1.2、5.3.3要求。6.1.2检查所有零部件的形状和尺寸,应符合图样要求及技术文件的规定以及5.1.3要求。6.1.3检查必备的生产记录,外购材料、零部件合格(检验)证应齐全。6.2焊缝检查

6.2.1用目力或五倍放大镜检查焊缝表面的质量。6.2.2用尺或样板等检查测量焊缝的形状、尺寸及焊接缺陷的尺寸。6.2.3焊缝尺寸及质量应符合5.4.3、5.4.4、5.4.5、5.4.6、5.4.7的规定。6.3涂层质量检查

6.3.1涂层厚度

涂层干燥后的干膜厚度用涡流测厚仪测定,并符合GB/T13452.2和5.6.3的规定。6.3.2涂层附着力

按GB/T5210做拉开试验或按GB/T9286—-1998做划格试验,漆膜附着力应符合5.6.2的规定。6.4螺栓连接检查

6.4.1永久性普通螺栓紧固应牢固、可靠,外露丝扣不应少于2扣。6.4.2高强度螺栓连接副的施顺序和初拧、复拧扭矩应符合设计要求。6.4.3高强度螺栓连接副终拧后,螺栓丝扣外露应为2~3扣,其中允许有10%的螺栓丝扣外露1扣或4扣。

6.4.4高强度螺栓连接摩擦面应保持干燥、整洁,不应有飞边、毛刺、焊接飞溅物、焊疤、氧化铁皮、污垢等,除设计要求外摩擦面不应涂漆。6.5试组装

6.5.1试组装采用卧式或立式。

6.5.2试组装时,各零部件应处于自由状态。所使用螺栓数目应能保证构件的定位需要且每组孔不少于该组螺栓总数的30%。还应用试孔器检查板叠孔的通孔率,当采用比螺栓公称直径大0.3mm的试孔器检查时,每组孔的通孔率为100%。6.5.3试组装后,应符合设计图纸要求。6.6结构性能检验

6.6.1结构性能检验要求

结构性能检验应在涂层质量检验合格后进行。5

TB/T3123.12-2009

6.6.2结构性能检验方法

结构性能检验采用立式试验方法,塔架受力方向为向下垂直。试验方法布置如图1所示。拉力传感器

塔架支柱

塔架底座

P—检验荷载(kN);

塔架支柱高度(m);

L,—载荷点高度(m)

图1试验方法布置

6.6.3塔架的加荷程序

正式测试前应对塔架预加50%的标准检验荷载以消除安装间隙,按标准重新紧固螺栓,卸荷后测量挠曲度初始值。

第一步:由零按导高处挠度检验弯矩25%的级差加荷至导高处挠度检验弯矩值,每次静停时间不少于1min,测量并记录支柱的挠度值。第二步:由导高处挠度检验弯矩卸荷至零,静停时间不少于3min,测量并记录其挠度值。第三步:由零按柱顶挠度检验弯矩20%的级差加荷至柱顶挠度检验弯矩值的80%,每次静停时间不少于1min;再按柱顶挠度检验弯矩10%的级差继续加荷至柱顶挠度检验弯矩值,每次静停时间不少于3min,观察支柱的变形情况及涂层有否剥离,测量并记录支柱的挠度值。第四步:由柱顶挠度检验弯矩按50%的级差卸荷至零,每次静停时间不少于3min,测量并记录其挠度值。

第五步:由零按标准检验弯矩20%的级差加荷至标准检验弯矩,测量并记录其挠度值,递增至标准检验弯矩的120%,每次静停时间不少于1min,再按标准检验弯矩10%的级差继续加荷,递增至标准检验弯矩的150%(即承载力检验弯矩),每次静停时间不少于3min,观察塔架支柱的变形情况及涂层是否剥离,焊缝是否开裂,柱体是否产生塑性变形(表面凹或凸),测量并记录支柱的挠度值。第六步:按标准检验弯矩50%的级差卸荷至零,每次静停时间不少于3min,测量并记录其挠度值。6.6.4测量要求

塔架试验时,将经纬仪放置于垂直悬挂方向,任一级荷载下的支柱挠度可用经纬仪直接测出。6.6.5基础要求

塔架试验基础应稳定可靠,不应有转角变形。6.6.6试验结果评定

6.6.6.1弯矩计算

试验弯矩按公式(1)计算:

式中:

Mu=Pui·L,

Mu—任一级荷载作用下的弯矩值,单位为千牛米(kN·m);Pui-——任一级荷载加荷值,单位为千牛(kN);L,——荷载点高度,单位为米(m)。6.6.6.2结果评定

实测承载力检验弯矩应符合公式(2)的要求:Mμ>βμ·M

式中:

TB/T3123.12—2009

塔架达到承载力检验标志时的实测弯矩值,单位为千牛米(kN·m);B

-塔架承载力综合检验系数,允许值为1.5;一标准检验弯矩,单位为千牛米(kN·m)。6.6.6.3挠度检验

塔架挠度检验结果应符合公式(3)的要求:f.式中:

柱顶挠度检验弯矩下柱顶挠度的实测值,单位为毫米(mm);f

f—-5.8中规定的检验弯矩下挠度的允许值,单位为毫米(mm)。6.7.现场模拟试验

6.7.1现场模拟试验应按塔架操作说明书进行安装使用。(3)

6.7.2采用钢轨定位,进行地面支撑、支架竖起,安装腕臂、接触网导线、AT或BT肩架、附加导线等,目测观察无结构变形、表面塌陷及钢板撕裂的即判定试验合格。检验规则

检验分类及项目

检验分型式检验、出厂检验、定期检验。检验项目见表3。表3检验项目

检验项目

外观质量

外形尺寸

外购件资料

焊缝表面

焊缝内部缺陷

涂层质量

螺栓连接状况

试组装

结构性能试验

现场模拟试验

标志、标牌

检验分类

要求章条号

5.1.2,5.3.3

5.4.4,5.4.5,5.4.6

5.6.2,5.6.3,5.6.4

5.5.2,5.5.3

注1:A关键项目;B一般项目。

注2:A必检项目;O按合同检验项目;△不检项目。检验方法

章条号

型式检验

检验分类

出厂检验

定期检验

TB/T3123.12—2009

7.2型式检验

型式检验应包含表3规定的全部项目。属下列情况之一应进行型式试验:试制的塔架(包括老产品转厂);b)

设计、工艺或使用材料的改变,影响到塔架的性能时;c)

出厂检验和以前所进行的型式检验结果发生不能允许的偏差时;停产超过两年,恢复生产时;

经常性生产的产品每三年进行一次。e)

7.2.3抽样

从出厂合格产品中随机抽取数量不少于1件。数量超过100件时抽取该批的2%。7.2.4判定规则

受检塔架:A类项点应全部合格,每套塔架的B类项点的不合格数等于3(Re=3)。如检验后有不合格项目,应对不合格项目加倍复检,仍有不合格,则该批产品不合格。7.3出厂检验

塔架出厂前,应按表3规定的项目逐件进行检验。各项合格方可出厂。受检塔架:A类项点应全部合格,每套塔架的B类项点的不合格数等于3(Re=3)。不合格塔架应剔除。7.4定期检验

塔架应每年进行一次定期检验,按照定期检验项目进行检验,如有不合格项目应及时进行修复,未经检验和修复的塔架禁止使用。8标志、包装、运输和储存

8.1塔架应在醒目处装设铭牌,标牌应符合GB/T13306一1991的规定。标牌内容包括:a)

制造厂名称;

产品型号及名称;

主要技术指标;

产品编号;

制造日期。

8.2包装、运输和储存应符合GB/T191及GB/T133842008的有关规定。8.3产品交货时应附带:

合格证明书,合格证应有塔架制造编号、日期、检验员印章和制造厂名称;b)

使用、维护说明书;

装箱单。

8.4包装应牢固,保证在运输过程中包捆不松动,避免组件之间、组件与包装物之间相互摩擦和损坏。8.5塔架在运输和储存中应注意装卸和放置场所,防止碰伤、挤压变形和锈蚀。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T 3123.12—2009

铁路行车事故救援设备

第12部分:接触网抢险塔架

Rescue equipment for railway accident-Part12 : Rescue tower for accident of railway catenary system2009-11-11发布

2010-05-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义…

基本参数

试验方法

检验规则

标志、包装、运输和储存

参考文献

TB/T3123.12—2009

TB/T3123.12—2009

TB/T3123《铁路行车事故救援设备》分为以下几个部分:第1部分:吊具(已发布);

第2部分:索具(已发布);

第3部分:液压起复机具(已发布);第4部分:起重气袋装置(已发布);第5部分:液压扶正机具(已发布);第6部分:复轨器(已发布);

-第7部分:液压破拆机具(已发布);第8部分:代用台车(已发布);第9部分:便携式等离子束切割机;第10部分:起重机支腿垫块;

-第11部分:高性能合成纤维起重吊索;一第12部分:接触网抢险塔架。本部分为TB/T3123的第12部分。本部分由铁道部提出。

本部分由铁道部标准计量研究所归口。本部分由太原铁路局科学技术研究所负责起草。本部分主要起草人:庞川宾、吴延民、王世贞、张万铭、何成才。1范围

铁路行车事故救援设备

第12部分:接触网抢险塔架

TB/T3123.12—2009

本部分规定了铁路行车事故救援接触网抢险塔架(以下简称“塔架”)的技术要求、试验方法、检验规则和包装、标记、运输和储存等内容。本部分适用于采用钢材、铝合金材料制造,安装在一般混凝土枕及木枕电气化铁道的临时抢险用接触网的架设装置。

本部分不适用于轨枕板线路和无整体道床的电气化铁路接触网的临时架设装置。2规范性引用文件

下列文件中的条款通过TB/T3123本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T191包装储运图示标志(GB/T191—2008ISO780:1997,MOD)GB/T700—2006碳素结构钢(ISO630:1995,NEQ)GB/T.985.1—2008气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口(IS09692—1:2003,MOD)GB/T985.2—2008埋弧焊的推荐坡口(IS09692—-2:2003,M0D)低合金高强度结构钢(neqIS04950:1981)GB/T1591—1994

GB/T3077—1999

合金结构钢

螺栓、螺钉和螺柱(idtIS0898-1:1999)GB/T3098.1一2000紧固件机械性能!GB/T3098.2-2000紧固件机械性能螺母粗牙螺纹(idtIS0898-2:1992)漆膜颜色标准(GB/T3181-1995)GB/T3181

GB/T3323-—2005

GB/T 5117-1995

GB/T 5118-1995

金属熔化焊焊接接头射线照相

碳钢焊条

低合金钢焊条

GB/T5210色漆和清漆拉开法附着力试验(GB/T5210—2006,IS04624:2002,IDT)CB/T5780—2000

六角头螺栓C级(eqvIS04016:1999)六角头螺栓(eqvIS04014:1999)GB/T5782—2000

GB/T6170—2000下载标准就来标准下载网

1型六角螺母(eqvIS04032:1999)GB/T6892—2006

GB/T 8923—1988

GB/T 9286—1998

一般工业用铝及铝合金挤压型材涂装前钢材表面锈蚀等级和除锈等级(eqvIS08501—1:1988)色漆和清漆漆膜的划格试验(eqvISO2409:1992)GB/T10858—2008

GB/T11345—1989

GB/T13306—1991

GB/T13384—2008

铝及铝合金焊丝(IS018273:2004,MOD)钢焊缝手工超声波探伤方法和探伤结果分级标牌

机电产品包装通用技术条件

色漆和清漆漆膜厚度的测定(GB/T13452.2—2008,IS02808:2007,IDT)GB/T13452.21

GB/T18230.6---2000

栓接结构用1型六角螺母热浸镀锌(加大攻丝尺寸)A级和B级5、6

TB/T3123.12—2009

和8级(eqvISO7413:1984)

GB50205-—-2001钢结构工程施工质量验收规范3术语和定义

下列术语和定义适用于本部分。3.1

爱rescuefor railwayaccident

行车事故救援

在铁路上运行的机车、车辆等运输设备由于某种原因出现脱轨、颠覆等影响铁路正常使用时,所从事的清除线路障碍、救复机车车辆、抢救旅客和恢复线路运行的工作。[TB/T3123.1-20053.1]

接触网抢险塔架rescuetowerfortheaccidentofrailwaycatenarysystem安装在铁道线路旁,临时抢险用的供电接触网架设装置,由塔架支柱、塔架底座及支撑装置等部件组成。3.3

塔架支柱stanchionofrescuetower塔架的立柱部分,用于安装架设接触网。3.4

塔架底座basesupportofrescuetower以钢轨和路基为支撑,用于定位和安装塔架支柱的连接装置。3.5

标准检验弯矩standardtestbendingmoment支柱在承载能力极限状态下,基础顶面处(支柱法兰盘底面)悬挂方向的弯矩标准值,即支柱的标称容量,用“Mk”表示,此时风速对应结构设计风速。3.6

柱顶挠度检验弯矩testbendingmomentformasttopdeflection为正常使用极限状态下柱顶挠度检验弯矩,包括悬挂荷载与风荷载,用“Ms”表示,此时风速对应风偏设计风速。

导高处挠度检验弯矩testbendingmomentforcontactwireheightdeflection为正常使用极限状态下接触网高度(导高)处的挠度检验弯矩,仅包括风荷载作用,用“M”表示,此时风速对应风偏设计风速。

4基本参数

塔架的基本参数应符合表1要求。表1接触网抢险塔架的基本参数

塔架支柱高度

单节塔架支柱长度

单节塔架支柱最大重量

塔架支柱总重量

单节底座最大重量

单节底座长度

基本参数

≤150

底座总重量

组合塔架支柱侧面限界

副架高度

适用轨型

适用枕型

塔架架设间距

基本参数

≤100

43、50、60、75标准钢轨

木枕及一般混凝土枕

5要求

5.1一般要求

TB/T3123.12—2009

5.1.1塔架应按本部分和技术文件的要求制造,但经供需双方协商,也可设计生产其他满足现场需要的规格。

塔架的外表面应光滑平整,无毛刺及加工缺陷,所有棱角倒钝,黑色金属表面应进行防锈处理。5.1.2

塔架的外形尺寸要求

塔架组合高度应保证接触网的安装高度;b)

组合底座要保证塔架侧面限界不小于2.7m;c)

单件长度不大于2.3m。

产品设计应考虑现场搬运、安装的方便,采用分件组装的设计原则,单件重量应控制在50kg以内。5.2材

5.2.1材料应符合使用性能和图样要求。代用材料应不低于原材料性能。5.2.2塔架支柱所用的铝合金材料应符合设计要求,其力学性能与化学成分应分别符合GB/T6892—2006的规定。

5.2.3塔架选用的钢材应符合设计要求,其力学性能与化学成分应符合CB/T700一2006、GB/T3077—1999、GB/T1591—1994的规定。5.2.4塔架选用的焊接材料,其力学性能与化学成分应分别符合GB/T5117一1995、GB/T5118—1995、GB/T10858—2008的规定。5.2.5凡选用钢材和铝合金型材,应附有相应材料的质量合格证书,必要时进行焊接工艺评定或焊接试验,合格后方可投入使用。

5.3制造

5.3.1下料

5.3.1.1铝合金角铝应采用机械冲、剪下料,钢板宜采用数控氧一乙炔切割或机械剪切下料。热切割时应采取相应的冷却保护措施。塔架主材不允许有横焊缝。5.3.1.2碳素结构钢在环境温度低于-20℃时,低合金结构钢在环境温度低于-15℃时,不应进行剪切。5.3.1.3气割前应将钢材切割区域表面的铁锈、污物等清除干净,气割后应清除熔渣和飞溅物。5.3.1.4铝合金角铝及钢板切割的充许偏差应符合GB50205--2001中7.2的规定,其断口上不应有裂纹和大于1.0mm的边缘缺棱,切断处切割面平面度应小于0.05t(t为厚度),并不大于2.0mm,割纹深度不大于0.3mm,局部缺口深度不大于1.0mm。5.3.2制件与制孔

5.3.2.1零件制成后,其边缘应圆滑过渡,表面不应有明显的折皱、凹面和损伤,划痕深度不应大于0.5mm。

5.3.2.2制孔的允许偏差应符合GB50205—2001的规定,孔边缘不应有裂纹、飞刺和大于1:0mm的缺棱。5.3.3表面处理

钢质件应按图样要求进行表面防锈涂漆处理,铝合金塔架支柱的主要受力观察点应进行涂漆处理。5.4焊接

5.4.1焊接件的焊接应符合图样要求,铝合金塔架支柱的焊接应采用铝及铝合金熔化极氩弧焊焊接工艺。

5.4.2焊条、焊丝与焊剂的选择应与主体材料强度及材质相适应。5.4.3手弧焊及埋弧焊焊缝坡口的基本形式与尺寸应符合GB/T985.1—2008和GB/T985.2—2008的规定。

5.4.4未注焊缝高度的角焊缝,其焊缝高度不应小于被焊接件中较薄连接件板厚的80%。3

TB/T3123.12—2009

5.4.5焊缝应达到:外形均匀、成型良好,焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清理干净。

5.4.6所有焊缝均不应有漏焊、烧穿、裂纹、严重咬边、熔瘤、凹坑等影响性能和外观质量的缺陷。焊缝外观质量和焊缝高度应符合GB50205一2001的规定。5.4.7设计要求全焊透的焊缝应采用超声波探伤进行内部缺陷的检验,超声波不能对缺陷做出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合GB/T11345--1989或GB/T3323—2005的规定。5.4.8焊接后塔架支柱弯曲应采用机械矫正方法,消除由焊接引起的变形。矫正后的塔架支柱外形尺寸偏差应符合表2的规定。

表2各部尺寸允许偏差

项目名称

塔架支柱单节柱高和底座单件长度塔架支柱侧面的挠曲度

塔架支柱截面的高度

塔架支柱截面的宽度

塔架支柱各截面对角线相差

连接法兰盘螺栓孔中心距

连接法兰盘螺栓孔对角线偏差

底座法兰盘螺栓孔中心距

底座法兰盘螺栓孔对角线偏差

注:A为关键项点,B为主要项点。5.5螺栓连接副

项点类别

允许偏差

L/1000

+4,-3

5.5.1塔架支柱所用螺栓连接副(螺栓、螺母、垫圈)应采用热浸镀锌防腐,不应使用电镀锌标准连接件。

5..5.2普通螺栓连接副的螺栓、螺母及垫圈应符合GB/T5780—2000的规定,其机械性能应符合GB/T3098.1—2000、GB/T3098.2—2000的规定。5.5.3高强度螺栓连接副的螺栓、螺母及垫圈应分别符合GB/T5782-2000、GB/T6170—2000的规定,其机械性能应符合GB/T3098.1—2000、GB/T3098.2—2000及GB/T18230.6—2000的规定。5.6涂装

5.6.1涂装前应清除零部件表面污垢、切屑、氧化皮、焊剂、熔渣、锈蚀等污物,除锈质量应达到GB/T8923-—-1988规定的Sa2或St2等级要求。5.6.2零部件的涂装应符合图样要求,漆膜附着力应符合GB/T9286一1998中的3级质量要求。5.6.3零部件的面漆应均匀、光亮、完整和色泽一致,不应有粗糙不平、漏漆、错漆、皱纹、针孔及流挂等缺陷,涂层干燥后的干膜总厚度不应低于80μm。5.6.4·涂漆颜色及色样应符合CB/T3181的规定,不应干扰铁路信号标识。5.6.5对较小的金属零部件也可进行氧化、磷化或钝化处理。5.7:安装固定

5.7.1塔架底座与钢轨连接时应保证与钢轨方向的垂直,以使接触网导线与机车受电弓中心及线路中心的相对位置和拉出值不超过规定允许值。5.7.2塔架的安装固定以钢轨和路基为支撑基础,支柱连接板面应与钢轨表面方向基本一致,保证塔架支柱与钢轨之间的侧面限界,保证接触网导线与钢轨表面的高度为5.8m~6.45m。5.7.3塔架底座的侧翼支撑应安装成V字型,以保证塔架支柱的稳定性和提高抗机车受电弓运行冲4

击的能力。

5.8结构性能

5.8.1标准检验弯矩

塔架加载至标准检验弯矩Mk=40kN·m时,涂层不剥离,不凸起。5.8.2柱顶挠度检验弯矩

TB/T3123.12—2009

塔架支柱加载至柱顶挠度检验弯矩Ms=33kN·m时,其柱顶挠度不应大于1.5L/100(L为塔架支柱高)。

5.8.3导高处挠度检验弯矩

塔架加载至导高处挠度检验弯矩Mw=22kN·m时,其导高处挠度不应大于50mm。5.8.4承载力检验弯矩

塔架加载至承载力检验弯矩(为标准检验弯矩的150%)时,不应屈服,焊缝不开裂,涂层不剥离,柱体不产生鼓曲塑性变形(表面凹或凸)。6试验方法

6.1一般检查

6.1.1目测检查塔架的外观,应符合5.1.2、5.3.3要求。6.1.2检查所有零部件的形状和尺寸,应符合图样要求及技术文件的规定以及5.1.3要求。6.1.3检查必备的生产记录,外购材料、零部件合格(检验)证应齐全。6.2焊缝检查

6.2.1用目力或五倍放大镜检查焊缝表面的质量。6.2.2用尺或样板等检查测量焊缝的形状、尺寸及焊接缺陷的尺寸。6.2.3焊缝尺寸及质量应符合5.4.3、5.4.4、5.4.5、5.4.6、5.4.7的规定。6.3涂层质量检查

6.3.1涂层厚度

涂层干燥后的干膜厚度用涡流测厚仪测定,并符合GB/T13452.2和5.6.3的规定。6.3.2涂层附着力

按GB/T5210做拉开试验或按GB/T9286—-1998做划格试验,漆膜附着力应符合5.6.2的规定。6.4螺栓连接检查

6.4.1永久性普通螺栓紧固应牢固、可靠,外露丝扣不应少于2扣。6.4.2高强度螺栓连接副的施顺序和初拧、复拧扭矩应符合设计要求。6.4.3高强度螺栓连接副终拧后,螺栓丝扣外露应为2~3扣,其中允许有10%的螺栓丝扣外露1扣或4扣。

6.4.4高强度螺栓连接摩擦面应保持干燥、整洁,不应有飞边、毛刺、焊接飞溅物、焊疤、氧化铁皮、污垢等,除设计要求外摩擦面不应涂漆。6.5试组装

6.5.1试组装采用卧式或立式。

6.5.2试组装时,各零部件应处于自由状态。所使用螺栓数目应能保证构件的定位需要且每组孔不少于该组螺栓总数的30%。还应用试孔器检查板叠孔的通孔率,当采用比螺栓公称直径大0.3mm的试孔器检查时,每组孔的通孔率为100%。6.5.3试组装后,应符合设计图纸要求。6.6结构性能检验

6.6.1结构性能检验要求

结构性能检验应在涂层质量检验合格后进行。5

TB/T3123.12-2009

6.6.2结构性能检验方法

结构性能检验采用立式试验方法,塔架受力方向为向下垂直。试验方法布置如图1所示。拉力传感器

塔架支柱

塔架底座

P—检验荷载(kN);

塔架支柱高度(m);

L,—载荷点高度(m)

图1试验方法布置

6.6.3塔架的加荷程序

正式测试前应对塔架预加50%的标准检验荷载以消除安装间隙,按标准重新紧固螺栓,卸荷后测量挠曲度初始值。

第一步:由零按导高处挠度检验弯矩25%的级差加荷至导高处挠度检验弯矩值,每次静停时间不少于1min,测量并记录支柱的挠度值。第二步:由导高处挠度检验弯矩卸荷至零,静停时间不少于3min,测量并记录其挠度值。第三步:由零按柱顶挠度检验弯矩20%的级差加荷至柱顶挠度检验弯矩值的80%,每次静停时间不少于1min;再按柱顶挠度检验弯矩10%的级差继续加荷至柱顶挠度检验弯矩值,每次静停时间不少于3min,观察支柱的变形情况及涂层有否剥离,测量并记录支柱的挠度值。第四步:由柱顶挠度检验弯矩按50%的级差卸荷至零,每次静停时间不少于3min,测量并记录其挠度值。

第五步:由零按标准检验弯矩20%的级差加荷至标准检验弯矩,测量并记录其挠度值,递增至标准检验弯矩的120%,每次静停时间不少于1min,再按标准检验弯矩10%的级差继续加荷,递增至标准检验弯矩的150%(即承载力检验弯矩),每次静停时间不少于3min,观察塔架支柱的变形情况及涂层是否剥离,焊缝是否开裂,柱体是否产生塑性变形(表面凹或凸),测量并记录支柱的挠度值。第六步:按标准检验弯矩50%的级差卸荷至零,每次静停时间不少于3min,测量并记录其挠度值。6.6.4测量要求

塔架试验时,将经纬仪放置于垂直悬挂方向,任一级荷载下的支柱挠度可用经纬仪直接测出。6.6.5基础要求

塔架试验基础应稳定可靠,不应有转角变形。6.6.6试验结果评定

6.6.6.1弯矩计算

试验弯矩按公式(1)计算:

式中:

Mu=Pui·L,

Mu—任一级荷载作用下的弯矩值,单位为千牛米(kN·m);Pui-——任一级荷载加荷值,单位为千牛(kN);L,——荷载点高度,单位为米(m)。6.6.6.2结果评定

实测承载力检验弯矩应符合公式(2)的要求:Mμ>βμ·M

式中:

TB/T3123.12—2009

塔架达到承载力检验标志时的实测弯矩值,单位为千牛米(kN·m);B

-塔架承载力综合检验系数,允许值为1.5;一标准检验弯矩,单位为千牛米(kN·m)。6.6.6.3挠度检验

塔架挠度检验结果应符合公式(3)的要求:f.

柱顶挠度检验弯矩下柱顶挠度的实测值,单位为毫米(mm);f

f—-5.8中规定的检验弯矩下挠度的允许值,单位为毫米(mm)。6.7.现场模拟试验

6.7.1现场模拟试验应按塔架操作说明书进行安装使用。(3)

6.7.2采用钢轨定位,进行地面支撑、支架竖起,安装腕臂、接触网导线、AT或BT肩架、附加导线等,目测观察无结构变形、表面塌陷及钢板撕裂的即判定试验合格。检验规则

检验分类及项目

检验分型式检验、出厂检验、定期检验。检验项目见表3。表3检验项目

检验项目

外观质量

外形尺寸

外购件资料

焊缝表面

焊缝内部缺陷

涂层质量

螺栓连接状况

试组装

结构性能试验

现场模拟试验

标志、标牌

检验分类

要求章条号

5.1.2,5.3.3

5.4.4,5.4.5,5.4.6

5.6.2,5.6.3,5.6.4

5.5.2,5.5.3

注1:A关键项目;B一般项目。

注2:A必检项目;O按合同检验项目;△不检项目。检验方法

章条号

型式检验

检验分类

出厂检验

定期检验

TB/T3123.12—2009

7.2型式检验

型式检验应包含表3规定的全部项目。属下列情况之一应进行型式试验:试制的塔架(包括老产品转厂);b)

设计、工艺或使用材料的改变,影响到塔架的性能时;c)

出厂检验和以前所进行的型式检验结果发生不能允许的偏差时;停产超过两年,恢复生产时;

经常性生产的产品每三年进行一次。e)

7.2.3抽样

从出厂合格产品中随机抽取数量不少于1件。数量超过100件时抽取该批的2%。7.2.4判定规则

受检塔架:A类项点应全部合格,每套塔架的B类项点的不合格数等于3(Re=3)。如检验后有不合格项目,应对不合格项目加倍复检,仍有不合格,则该批产品不合格。7.3出厂检验

塔架出厂前,应按表3规定的项目逐件进行检验。各项合格方可出厂。受检塔架:A类项点应全部合格,每套塔架的B类项点的不合格数等于3(Re=3)。不合格塔架应剔除。7.4定期检验

塔架应每年进行一次定期检验,按照定期检验项目进行检验,如有不合格项目应及时进行修复,未经检验和修复的塔架禁止使用。8标志、包装、运输和储存

8.1塔架应在醒目处装设铭牌,标牌应符合GB/T13306一1991的规定。标牌内容包括:a)

制造厂名称;

产品型号及名称;

主要技术指标;

产品编号;

制造日期。

8.2包装、运输和储存应符合GB/T191及GB/T133842008的有关规定。8.3产品交货时应附带:

合格证明书,合格证应有塔架制造编号、日期、检验员印章和制造厂名称;b)

使用、维护说明书;

装箱单。

8.4包装应牢固,保证在运输过程中包捆不松动,避免组件之间、组件与包装物之间相互摩擦和损坏。8.5塔架在运输和储存中应注意装卸和放置场所,防止碰伤、挤压变形和锈蚀。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。