TB/T 1842.1-2002/XG1-2008

基本信息

标准号: TB/T 1842.1-2002/XG1-2008

中文名称:《电力机车受电弓滑板 粉末冶金滑板》第1号修改单

标准类别:铁路运输行业标准(TB)

标准状态:现行

发布日期:2008-11-04

实施日期:2008-11-04

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2051952

标准分类号

关联标准

替代情况:TB/T 1842-1987

出版信息

出版社:中国铁道出版社

页数:8页

标准价格:14.0 元

出版日期:2002-07-01

相关单位信息

起草人:任兴堂、杨广英、牛玉田、贾志洋

起草单位:铁道部科学研究院机车车辆研究所

提出单位:铁路部科学研究院

发布部门:中华人民共和国铁道部

主管部门:株洲电力机车研究所

标准简介

本标准规定了电力机车受电弓用粉末冶金滑板的外形尺寸、技术要求、检验规则和方法以及标志、包装、贮存等要求。本标准适用于工频单相25k V电气化铁道接触网用铜接触线、铜合金接触线、钢铝接触线及上述线型混架电气化区段的电力机车受电弓用粉末冶金滑板。 TB/T 1842.1-2002/XG1-2008 《电力机车受电弓滑板 粉末冶金滑板》第1号修改单 TB/T1842.1-2002/XG1-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华大民共和国铁道行业标准

TB/T1842.1—2002

电力机车受电弓滑板

粉未冶金滑板

Powder metallurgy slider for electric locomotive power collector slider2002-02-09发布

2002-07-01实施

中华人民共和国铁道部发布

TB/T1842.1—2002

2引用标准

3产品分类及使用要求

4外形尺寸

5技术要求

检验规则及方法

标志、包装与贮存·,

TB/T1842.1—2002

本标准为一个系列标准,包括如下标准:前

TB/T1842.1-2002电力机车受电号滑板粉末冶金滑板;TB/T1842.2-—2002

电力机车受电弓滑板浸金属碳滑板。本标准为了适应我国电气化铁道的发展要求,结合国内电力机车受电弓滑板粉末冶金滑板的设计、生产、运行及检验经验,对TB/T1842--1987标准中部分内容进行了修改和增补。本标准修改和增补的主要内容如下:a)最大工作电流;

b)外形尺寸;

机电性能;

d)磨耗性能;

检验方法;

验收规则。

本标准由铁道部科学研究院提出。本标准由株洲电力机车研究所归口。本标准起草单位:铁道部科学研究院机车车辆研究所。本标准主要起草人:任兴堂、杨广英、牛玉田、贾志洋。本标准1987年制定,本次为第次修订,本标准自发布之日起代替TB/T1842一1987。Ⅱ

1范围

中华人民共和国铁道行业标准

TB/T1842.1—2002

代替TB/T18421987

电力机车受电弓滑板粉末冶金滑板Powder metallurgy slider for electric locomotive power collector slider本标准规定了电力机车受电弓用粉末冶金滑板的外形尺寸、技术要求、检验规则和方法以及标志、包装、贮存等要求。

本标准适用于工频单相25kV电气化铁道接触网用铜接触线、铜合金接触线、钢铝接触线及上述线型混架电气化区段的电力机车受电弓用粉末冶金滑板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准条文。本标准出版时,所示版本均有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5163—1985可渗性烧结金属材料一密度的测定GB/T5319—1985烧结金属材料(不包括硬质合金)横向断裂强度的测定方法GB/T7964一1987烧结金属材料(不包括硬质合金)室温拉伸试验GB/T9096一1988烧结金属材料(不包括硬质合金)冲击试验方法GB/T9097.1—1988金属布氏硬度试验方法3产品分类及使用要求

3.1粉末冶金滑板按烧结材料分为铁基和铜基两种:按结构分为I型和Ⅱ型两种。3.2铁基粉末冶金滑板仅限于钢铝接触线电气化区段使用。使用时配装固体润滑剂。3.3铜基粉末冶金滑板适用于铜接触线、铜合金接触线、钢铝接触线及混架的电气化区段。使用时配装固体润滑剂。

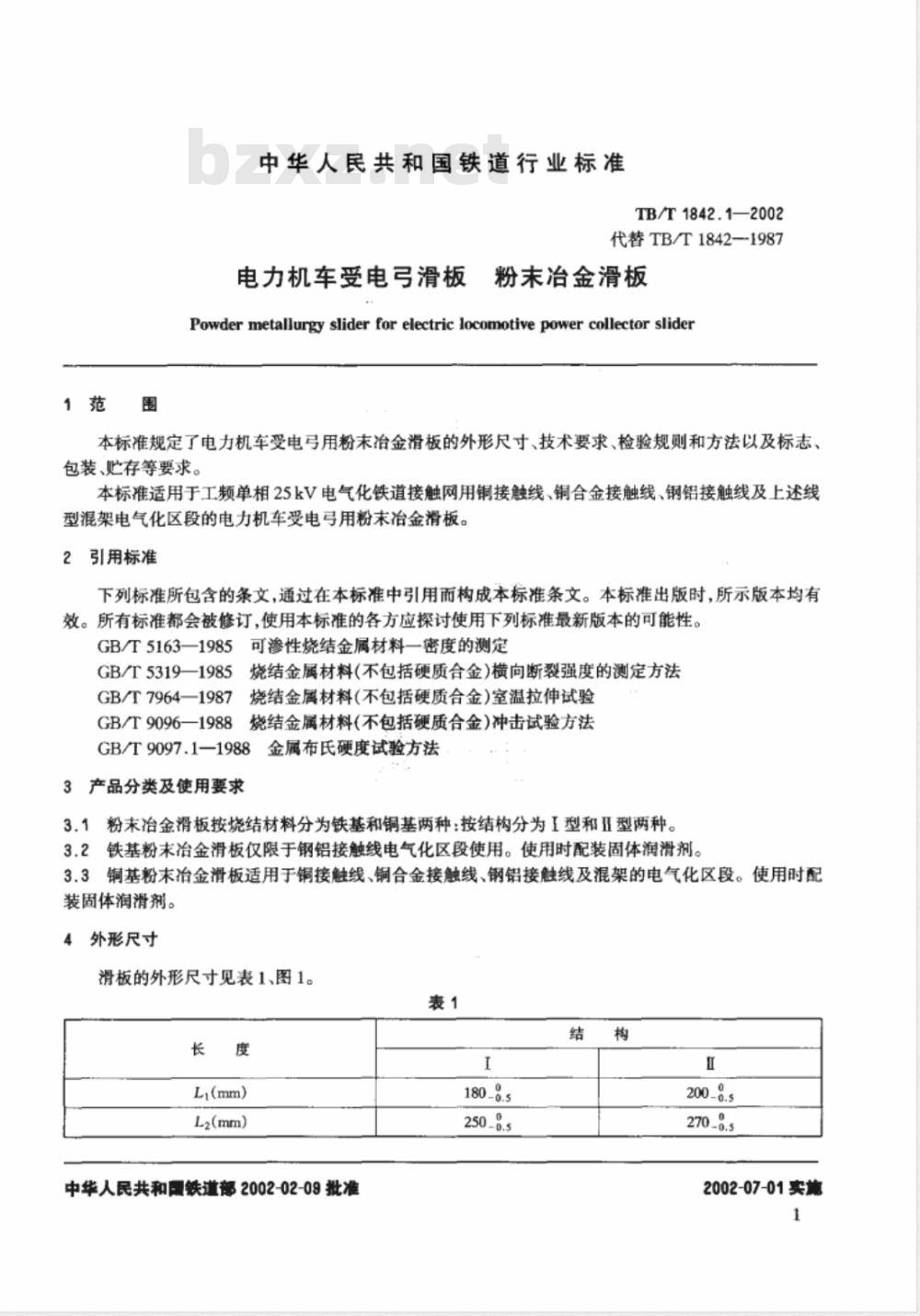

外形尺寸

滑板的外形尺寸见表1、图1。

Li(mm)

L2(mm)

中华人民共和国铁道部2002-02-09批准1

2002-07-01实施

5技术要求

5.1外观质量

TB/T1842.1—2002

5.1.1滑板外表面不得有裂纹、氧化、起层、锈蚀和夹杂物。便02月

5.1.2整条滑板要求平整,不得变形,表面粗髓度不低于6.3um。5.2滑板的尺寸应符合图1和产品图样要求。、5.3机电性能

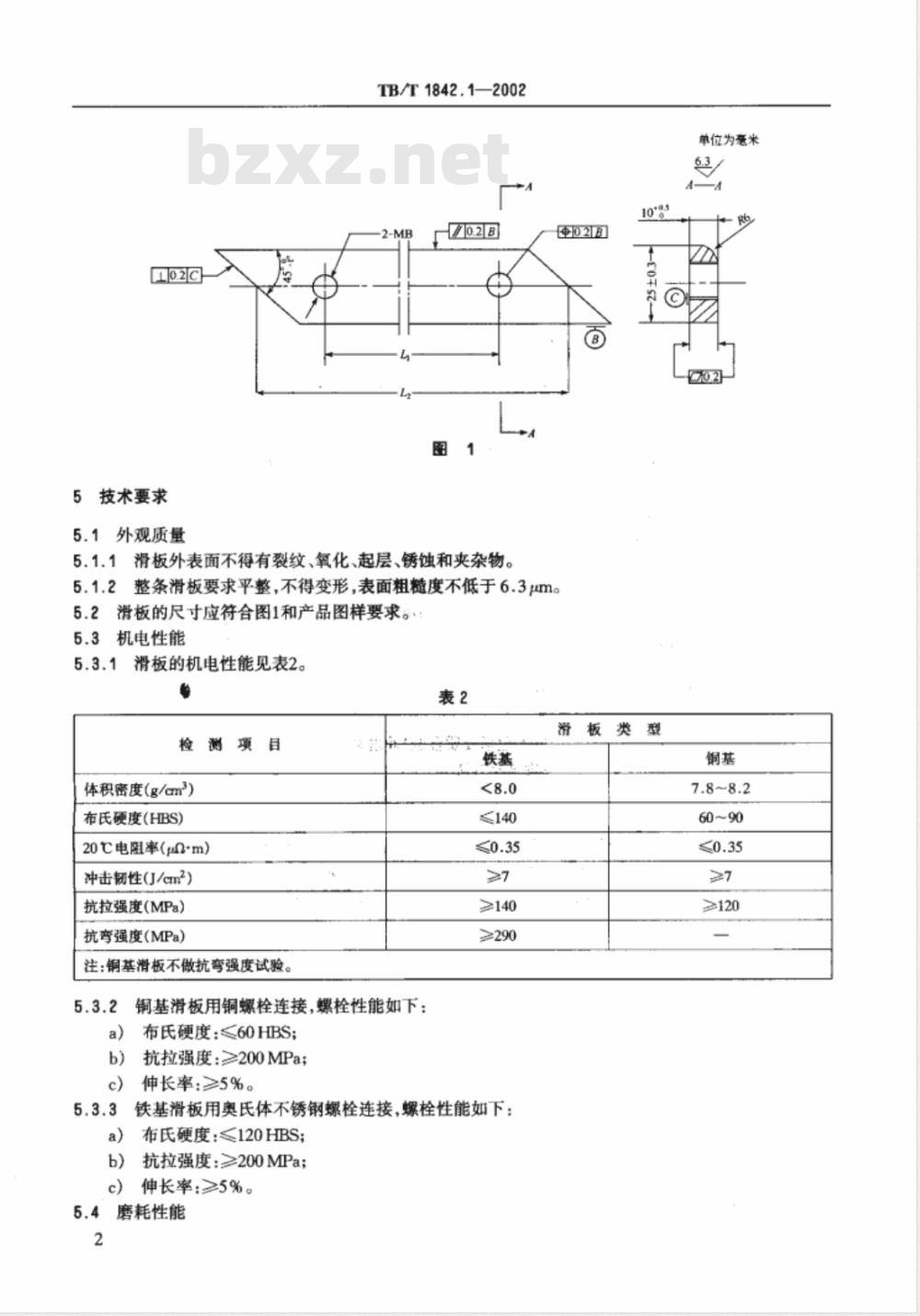

5.3.1滑板的机电性能见表2。

检测项目

体积密度(g/cml)

布氏硬度(HBS)

20C电阻率(μQ*m)

冲击韧性(J/cm2)bzxZ.net

抗拉强度(MPa)

抗弯强度(MPa))

注:铜基滑板不做抗弯强度试验。5.3.2

铜基滑板用铜螺栓连接,螺栓性能如下:布氏硬度:≤60HBS;

抗拉强度:≥200MPa;

伸长率:≥5%。

铁基滑板用奥氏体不锈钢螺栓连接,螺栓性能如下:a)

布氏硬度:≤120HBS;

抗拉强度:≥200MPa;

伸长率:≥5%。

5.4磨耗性能

滑板类型

单位为毫米

试验室磨耗性能见表3。

TB/T1842.1—2002

滑板自身磨耗比

高度磨耗比

mm/万机车公里

重量磨耗比

g/万机车公里

对接触线磨耗比

mm2/万亏架次

注1.试验室磨耗试验时,铜基滑板使用CT110铜接触线;铁基滑板使用GLCN250电力牵引用内包式钢铝接触线。注2.试验时装有固体润滑剂。

注3.高度磨耗比是试验中的最大值。5.4.2

正常使用中的磨耗性能见表4。

粉末冶金滑板

接触线

注:接触线为CT110钢接触线。

检验规则及方法

表4,

使用条件

①加固体润滑剂

②磨耗后滑板剩余高度为3mm

安全系数≥2.5

粉末冶金滑板按表5项目进行检验。6.2滑板检验分为型式检验、出厂检验。6.3出厂检验

使用寿命

≥4.5万机车公里

≥100万弓架次

滑板应由生产厂家按本标准规定的项目进行出厂检验,合格后方可出厂。出厂产品应附有质量检验合格证。用户要求时,生产厂家还应提供产品检验数据。型式检验

型式检验项目见表5

验项目

尺寸、外观检查

体积密度

布氏硬度

20℃电阻率

冲击韧性

抗拉强度

抗弯强度

滑板自身

磨耗比

高度磨耗比

重量磨耗比

对接触线磨耗比

型式检验

试验类型

出厂检验

5.1、5.2

TB/T1842.1—2002

6.4.2新产品试制定型或定型产品修改合金配方、加工工艺以及既有产品每隔3年均应进行型式检验。

6.5体积密度按GB/T5163规定的方法进行检验。试样体积不小于1.5cm3,采用浮力法测量,并计算出体积密度。

6.6布氏硬度按GB/T9097.1规定的方法进行检验。测量布氏硬度时,硬度计采用$10mm压头,试验力为9807N。试品采用整条滑板,表面经过加工,粗糙度不大于3.2um。测量时在整条滑板上均匀取5点,取其平均值作为滑板的硬度。6.7电阻率测量采用双臂电桥进行。试验时施加电流为3A5A,采用四端法时,电流端与电位端之间的距离不小于10mm。试验应在20C±1℃环境中进行。6.8冲击韧性试验按GB/T9096规定的方法进行。试样不带缺口,尺寸为10mm×10mm×55mm。6.9抗拉强度试验按GB/T7964规定的方法进行。试样使用两端带螺纹的圆形短试样。有效标距长度为32mmc

6.10抗弯强度试验按GB/T5319规定的方法进行。试样尺寸为30mm×6mm×12mm。6.11磨耗试验在磨耗机上进行。6.11.1试验条件:

a)滑板与接触线间的正压力为70N±1N;b)i

试验电流400A;

试验速度(km/h):60、80、100、120。6.11.2滑板自身磨耗比分为两种:滑板高度磨耗比(mm/万机车公里)=滑板初始高度-滑板磨耗后高度a)

万机车公里

滑板重量磨耗比(g/万机车公里)=滑板初始重量-滑板磨耗后重量b)

万机车公里

6.11.3滑板对接触线磨耗比(mm2/万弓架次)=接触线初始截勇=接触线磨耗后截面方弓架次

滑板重量使用托盘天平称量,天平分度值0.2g。6.12

7标志、包装与贮存

7.1滑板底面(非摩擦面)应打钢印,标识如下内容:a)制造厂标记;

b)制造批号。

7.2滑板用木箱包装,装箱前每块滑板要涂防锈油,用油纸包装,包装箱内应放置检验员加盖印章的产品合格证。

7.3包装箱外应标明:

a)制造厂家;

b)产品名称、规格、数量及总重量;c)有“小心轻放”、“防潮”标记;d)出厂日期。

7.4产品在正常保管条件下,自出厂之日起,在6个月内如发生锈蚀、滑板断裂等影响使用的质量问题时,由制造厂家负责处理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T1842.1—2002

电力机车受电弓滑板

粉未冶金滑板

Powder metallurgy slider for electric locomotive power collector slider2002-02-09发布

2002-07-01实施

中华人民共和国铁道部发布

TB/T1842.1—2002

2引用标准

3产品分类及使用要求

4外形尺寸

5技术要求

检验规则及方法

标志、包装与贮存·,

TB/T1842.1—2002

本标准为一个系列标准,包括如下标准:前

TB/T1842.1-2002电力机车受电号滑板粉末冶金滑板;TB/T1842.2-—2002

电力机车受电弓滑板浸金属碳滑板。本标准为了适应我国电气化铁道的发展要求,结合国内电力机车受电弓滑板粉末冶金滑板的设计、生产、运行及检验经验,对TB/T1842--1987标准中部分内容进行了修改和增补。本标准修改和增补的主要内容如下:a)最大工作电流;

b)外形尺寸;

机电性能;

d)磨耗性能;

检验方法;

验收规则。

本标准由铁道部科学研究院提出。本标准由株洲电力机车研究所归口。本标准起草单位:铁道部科学研究院机车车辆研究所。本标准主要起草人:任兴堂、杨广英、牛玉田、贾志洋。本标准1987年制定,本次为第次修订,本标准自发布之日起代替TB/T1842一1987。Ⅱ

1范围

中华人民共和国铁道行业标准

TB/T1842.1—2002

代替TB/T18421987

电力机车受电弓滑板粉末冶金滑板Powder metallurgy slider for electric locomotive power collector slider本标准规定了电力机车受电弓用粉末冶金滑板的外形尺寸、技术要求、检验规则和方法以及标志、包装、贮存等要求。

本标准适用于工频单相25kV电气化铁道接触网用铜接触线、铜合金接触线、钢铝接触线及上述线型混架电气化区段的电力机车受电弓用粉末冶金滑板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准条文。本标准出版时,所示版本均有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5163—1985可渗性烧结金属材料一密度的测定GB/T5319—1985烧结金属材料(不包括硬质合金)横向断裂强度的测定方法GB/T7964一1987烧结金属材料(不包括硬质合金)室温拉伸试验GB/T9096一1988烧结金属材料(不包括硬质合金)冲击试验方法GB/T9097.1—1988金属布氏硬度试验方法3产品分类及使用要求

3.1粉末冶金滑板按烧结材料分为铁基和铜基两种:按结构分为I型和Ⅱ型两种。3.2铁基粉末冶金滑板仅限于钢铝接触线电气化区段使用。使用时配装固体润滑剂。3.3铜基粉末冶金滑板适用于铜接触线、铜合金接触线、钢铝接触线及混架的电气化区段。使用时配装固体润滑剂。

外形尺寸

滑板的外形尺寸见表1、图1。

Li(mm)

L2(mm)

中华人民共和国铁道部2002-02-09批准1

2002-07-01实施

5技术要求

5.1外观质量

TB/T1842.1—2002

5.1.1滑板外表面不得有裂纹、氧化、起层、锈蚀和夹杂物。便02月

5.1.2整条滑板要求平整,不得变形,表面粗髓度不低于6.3um。5.2滑板的尺寸应符合图1和产品图样要求。、5.3机电性能

5.3.1滑板的机电性能见表2。

检测项目

体积密度(g/cml)

布氏硬度(HBS)

20C电阻率(μQ*m)

冲击韧性(J/cm2)bzxZ.net

抗拉强度(MPa)

抗弯强度(MPa))

注:铜基滑板不做抗弯强度试验。5.3.2

铜基滑板用铜螺栓连接,螺栓性能如下:布氏硬度:≤60HBS;

抗拉强度:≥200MPa;

伸长率:≥5%。

铁基滑板用奥氏体不锈钢螺栓连接,螺栓性能如下:a)

布氏硬度:≤120HBS;

抗拉强度:≥200MPa;

伸长率:≥5%。

5.4磨耗性能

滑板类型

单位为毫米

试验室磨耗性能见表3。

TB/T1842.1—2002

滑板自身磨耗比

高度磨耗比

mm/万机车公里

重量磨耗比

g/万机车公里

对接触线磨耗比

mm2/万亏架次

注1.试验室磨耗试验时,铜基滑板使用CT110铜接触线;铁基滑板使用GLCN250电力牵引用内包式钢铝接触线。注2.试验时装有固体润滑剂。

注3.高度磨耗比是试验中的最大值。5.4.2

正常使用中的磨耗性能见表4。

粉末冶金滑板

接触线

注:接触线为CT110钢接触线。

检验规则及方法

表4,

使用条件

①加固体润滑剂

②磨耗后滑板剩余高度为3mm

安全系数≥2.5

粉末冶金滑板按表5项目进行检验。6.2滑板检验分为型式检验、出厂检验。6.3出厂检验

使用寿命

≥4.5万机车公里

≥100万弓架次

滑板应由生产厂家按本标准规定的项目进行出厂检验,合格后方可出厂。出厂产品应附有质量检验合格证。用户要求时,生产厂家还应提供产品检验数据。型式检验

型式检验项目见表5

验项目

尺寸、外观检查

体积密度

布氏硬度

20℃电阻率

冲击韧性

抗拉强度

抗弯强度

滑板自身

磨耗比

高度磨耗比

重量磨耗比

对接触线磨耗比

型式检验

试验类型

出厂检验

5.1、5.2

TB/T1842.1—2002

6.4.2新产品试制定型或定型产品修改合金配方、加工工艺以及既有产品每隔3年均应进行型式检验。

6.5体积密度按GB/T5163规定的方法进行检验。试样体积不小于1.5cm3,采用浮力法测量,并计算出体积密度。

6.6布氏硬度按GB/T9097.1规定的方法进行检验。测量布氏硬度时,硬度计采用$10mm压头,试验力为9807N。试品采用整条滑板,表面经过加工,粗糙度不大于3.2um。测量时在整条滑板上均匀取5点,取其平均值作为滑板的硬度。6.7电阻率测量采用双臂电桥进行。试验时施加电流为3A5A,采用四端法时,电流端与电位端之间的距离不小于10mm。试验应在20C±1℃环境中进行。6.8冲击韧性试验按GB/T9096规定的方法进行。试样不带缺口,尺寸为10mm×10mm×55mm。6.9抗拉强度试验按GB/T7964规定的方法进行。试样使用两端带螺纹的圆形短试样。有效标距长度为32mmc

6.10抗弯强度试验按GB/T5319规定的方法进行。试样尺寸为30mm×6mm×12mm。6.11磨耗试验在磨耗机上进行。6.11.1试验条件:

a)滑板与接触线间的正压力为70N±1N;b)i

试验电流400A;

试验速度(km/h):60、80、100、120。6.11.2滑板自身磨耗比分为两种:滑板高度磨耗比(mm/万机车公里)=滑板初始高度-滑板磨耗后高度a)

万机车公里

滑板重量磨耗比(g/万机车公里)=滑板初始重量-滑板磨耗后重量b)

万机车公里

6.11.3滑板对接触线磨耗比(mm2/万弓架次)=接触线初始截勇=接触线磨耗后截面方弓架次

滑板重量使用托盘天平称量,天平分度值0.2g。6.12

7标志、包装与贮存

7.1滑板底面(非摩擦面)应打钢印,标识如下内容:a)制造厂标记;

b)制造批号。

7.2滑板用木箱包装,装箱前每块滑板要涂防锈油,用油纸包装,包装箱内应放置检验员加盖印章的产品合格证。

7.3包装箱外应标明:

a)制造厂家;

b)产品名称、规格、数量及总重量;c)有“小心轻放”、“防潮”标记;d)出厂日期。

7.4产品在正常保管条件下,自出厂之日起,在6个月内如发生锈蚀、滑板断裂等影响使用的质量问题时,由制造厂家负责处理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。