SY/T 6770.3-2010

基本信息

标准号: SY/T 6770.3-2010

中文名称:非金属管材质量验收规范 第3部分:塑料合金防腐蚀复合管

标准类别:石油天然气行业标准(SY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4959KB

相关标签: 非金属 管材 质量 验收 规范 塑料 合金 防腐蚀 复合管

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SY/T 6770.3-2010 非金属管材质量验收规范 第3部分:塑料合金防腐蚀复合管

SY/T6770.3-2010

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75-010

备案号:29440—2010

中华人民共和国石油天然气行业标准SY/T6770.32010

非金属管材质量验收规范

第3部分:塑料合金防腐蚀复合管Quality acceptance code of non-metalic pipe-Part 3:Anticorrosion plastic alloy composite pipe2010-05-01发布

国家能源局

2010-10-01实施

规范性引用文件

术语和定义

技术要求

试验方法

检验规则

附录A(规范性附录)

附录B(规范性附录)

参考文献

复合管的尺寸测量

短时循环压力的试验

TIKAONTKACA=

SY/T6770.3—2010

SY/T6770.3—2010

SY/T6770—2010《非金属管材质量验收规范》分3个部分。第1部分:高压玻璃纤维管线管;第2部分:钢骨架聚乙烯塑料复合管;第3部分:塑料合金防腐蚀复合管。本部分为SY/T6770—2010的第3部分。本部分附录A、附录B为规范性附录。本部分由石油工程建设专业标准化技术委员会提出并归口。本部分起草单位:大庆油田工程有限公司、文登鸿通管材有限公司、西安管材研究所。本部分主要起草人:张丽、曲良山、李双林、杜树斌、吕召军、严密林、刘艳双、庄清泉、李小红。

本部分由大庆油田工程有限公司负责解释。Ⅱ

1范围

非金属管材质量验收规范

第3部分:塑料合金防腐蚀复合管SY/T6770.3—2010

SY/T6770的本部分规定了塑料合金防腐蚀复合管(以下简称复合管)的技术要求、试验方法及检验规则。

本部分适用于按HG/T4087生产的油田用塑料合金防腐蚀复合管在用户验收时的质量检验,但不包含产品设计和产品出厂时必须进行的相关项目的检验。2规范性引用文件

下列文件中的条款通过SY/T6770的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

热塑性塑料维卡软化温度(VST)的测定GB/T1633

GB/T2577

玻璃纤维增强塑料树脂含量试验方法GB/T3854增强塑料巴柯尔硬度试验方法纤维增强热固性塑料管短时水压失效压力试验方法GB/T5351

HG/T4087

塑料合金防腐蚀复合管

QB/T3801

3术语和定义

化工用硬聚氯乙烯管材的腐蚀度试验方法下列术语和定义适用于SY/T6770的本部分。3.1

塑料合金plasticalloy

含有两种或多种不同结构单元的均聚物或共聚物的混合物,并且其中任一组分的比例必须大于5%。

失效failure

当管件、管道在使用或试验过程中,管体或管端出现渗漏、滴漏或压力下降现象时为失效4技术要求

4.1外观

4.1.1内表面

复合管的内表面应光滑平整,不允许有气泡、裂口及明显波纹等,管端面应与管轴线垂直,无毛刺。

4.1.2外表面

复合管外表面应符合表1要求。

4.2尺寸

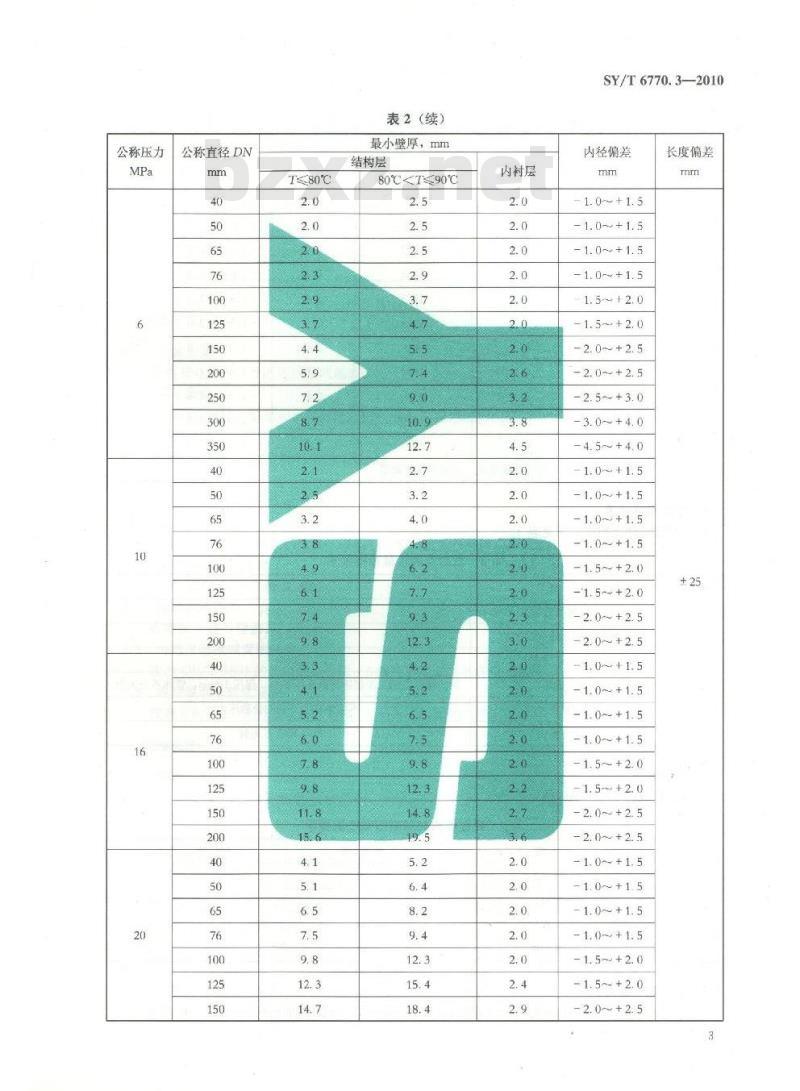

复合管的几何尺寸及偏差见表2。TIKAONT KACA-

公称压力

公称直径DN

T≤80℃

表2(续)

最小壁厚,mm

结构层

80℃内衬层

SY/T6770.3-2010

内径偏差

- 1. 0~ +1. 5

-1.0~+1.5

-1.0±1. 5

-2.0~+2.5

-2.5~~+3.0

-1.0~+1.5

-1.0~+1.5

-1.0~+1.5

-1.5~~+2.0

-1.0~+1.5

-1.0~+1.5

-1.0~+1.5

-1.0~+1.5

-1.5~+2.0

-1.5~+2.0

-2.0~+2.5

-1.0~+1.5

-1.0~+1.5

-1.0~+1.5

-1.5~+2.0

-1.5~+2.0

-2.0~+2.5

长度偏差

SY/T6770.3-2010

微裂纹

纤维断裂

干斑点

树脂滴流

公称压力

表1复合管外表面检查要求

热分解引起的表面变形或变色

边缘或表面树脂的小块破损

肉眼可见的细小裂纹

由于刮削、划伤或制造过中引起的表面纤维断裂

玻璃纤维未完全与树脂浸润的区域缠绕层破裂

表面小孔

固化后树脂凸出

浅伤痕

层合板内夹有外来物质

最大尺寸

如果有20%区域轻微损伤、5%区域外表树脂层结构纤维中等程度烧伤,不允许

如果缠绕层尚未断裂,则允许

不允许

每根管子最多不超过3处,最大尺寸不超过600mm2,最大深度不应超过壁厚最小值

不允许

不允许

不应大于16mm

不应大于3.2mm

增强材料已录露:参见纤维断裂不充许

表2复合管的几何尺寸及偏差

公称直径DN

最小壁摩

结构层

80℃-TYKAONI KAC-

内衬层

内径偏差

-1.0~+1.5

-1.0~+1.5

-1.5~+2. 0

-1.0~+1.5

-1.5~+2.0

-1.5~+2.0

-2.0~+2.5

-2.0~+2.5

-3.0~+3.5

-4.5~+4.0

长度偏差

5试验方法

SY/T6770.3—2010

表5塑料合金复合管内衬层氯化聚氯乙烯树脂含量与维卡软化温度的关系氯化聚氯乙烯含量,%

5.1外观质量

目测复合管内、外表面以及两端面。5.2尺寸测量

复合管的直径、壁厚和长度的测定按照附录A规定进行检验。5.3树脂含量

树脂含量按照GB/T2577的规定检验5.4巴氏硬度

按照GB/T3854的规定检验。

5.5水压试验

维卡软化温度,℃

按照GB/T5351的规定检验,以均匀速率加压至相应压力等级的1.5倍,保压10min。5.6短时水压失效压力

按照GB/T5351的规定检验。

5.7短时循环压力

按附录B进行检验。

5.8内衬层耐酸碱腐蚀检验

按照QB/T3801的规定制作3块~5块内衬层材料试样进行检验。5.9内衬层维卡软化温度

按照GB/T1633的规定制作3块~5块内衬层材料试样进行检验。6检验规则

6.1抽样与检验

同一原料类型、同一规格型号的同一种产品为一检验批。同一检验批不应超过5000m,不足5000m时以一检验批计。

6.2外观、尺寸抽样检验

6.2.1抽样方案:采用一次抽样法,样本数为3个。6.2.2检验:按照5.1,5.2的试验方法和4.1,4.2的技术要求进行检验。6.2.3质量判定:在第一次所抽样本全部符合要求时则判该检验批产品外观、尺寸合格,如有一项以上性能不符合要求则判为不合格;如仅有一项不符合要求时,则对于该项性能进行二次加倍抽样(2个样本),如仍存在不符合要求项则判该批产品不合格,否则判该检验批产品外观、尺寸合格(首次检验不合格样本除外)。

6.3产品的性能抽样检验

6.3.1抽样方案:采用二次抽样法,从外观、尺寸合格的样本中随机抽取样品,按照5.3~5.9的检5

SY/T6770.3—2010

公称压力

公称直径DN

T80℃

表2(续)

最小壁厚,mm

结构层

80℃注:复合管一般长度为8m,如有特殊要求,由供需双方商定,性能指标要求

复合管的性能指标要求见表3。

内衬层

表3复合管的性能指标要求

结构层树脂含量

结构层玻璃化转变温度

结构层巴氏硬度

静水压试验

短时失效压力

短时循环压力

耐酸碱性

复合管内衬层耐酸碱性能要求见表4。指标

内径偏差

-1.0~+1.5

-1.0~+1.5

-1. 0~+1. 5

-1.0~+1.5

-1.5~+2.0

-1.0~+1.5

-1.0~+1.5

-1. 0~ +1. 5

-1.0~+1.5

-1.5~+2.0

(17~25)%

(110±5)℃

长度偏差

以公称压力的1.5倍进行静水压试验,保压10min,管体不应失效不应小于2.0倍的公称压力

≥5000周次不失效

表4复合管内衬层耐酸碱性能要求序号

维卡软化温度

浓度,%

腐蚀度,g/m2

复合管内衬层的维卡软化温度视氯化聚氯乙烯树脂在塑料合金中的含量比例而定,见表5。4

-TIKAONIKAC-

A.1复合管平均内径d的测量

A.1.1仪器

精度为0.02mm的游标卡尺。

A.1.2方法

附录A

(规范性附录)

复合管的尺寸测量

在不同方向上进行6次测量,取平均值。A.1.3内径

为所测值的平均内径。

A.2复合管的壁厚测量

A.2.1仪器

精度为土0.02mm的球形测头千分尺A.2.2方法

垂直切割管子的端部,

SY/T6770.3—2010

沿圆周测量6次,测点均布,所测值的算术平均值即为壁厚。A.3结构层及内衬层厚度的测量

A.3.1仪器

最小刻度为0.1mm或0.1mm以下的7倍~10倍的光学刻度比较仪A.3.2方法

用水除去树脂和玻璃钢粉尘,将打磨处切割管的端部,用200月或更细的砂纸把切口打磨光滑,完全洗净后,调节主刻度分度线到内衬和结构层之间的表观界面上,以测量管切割层厚度,从界面向管外壁读数并观察结构层厚度,估值精确到005mm,至少测量6次,测点均布,计算6次测量值的平均值为结构层厚度。壁厚减去平均结构层厚度得到内村层厚度。A.4复合管长度的测量

最小刻度1mm的钢卷尺测量长度

SY/T6770.3-—2010

验方法和4.3~4.5的技术要求各抽取1个样本。6.3.2检验:按照5.3~5.9的检验方法和4.3~4.5的技术要求进行检验。6.3.3质量判定:在第一次所抽样本中全部符合要求时则判该批产品质量合格,如有一项以上性能不符合要求则判为不合格:如仅有一项不符合要求时,则对于该项性能进行二次加倍抽样(2个样本),如仍有至少一项不符合要求则判该批产品不合格,否则判为合格(首次检验不合格样本除外)。6.3.4在已判为合格的批中。如再发现不合格品,不影响已做出的判断。TIKAONIKACA=

参考文献

[1] GB/T2576

纤维增强塑料树脂不可溶分含量试验方法[2]GB/T2918

[3]SY/T6267

SY/T6770.3-—2010

塑料试样状态调节和试验的标准环境(GB/T2918—1998,idtISO291:1997)高压玻璃纤维管线管规范

SY/T 6770.3—2010

B.1频率

附录B

(规范性附录)

短时循环压力的试验

试件的循环压力是在室温下以25周次/min的频率进行压力试验来确定。B.2压力波动幅值

循环压力波动幅度为波谷不大于0.69MPa到波峰不低于标准压力等级1.5倍时,循环5000周次不应失效。

B.3试件

试件应由同一尺寸、种类和压力等级的两个试样组成(管体或接头),密封端应采用自由封端。B.4试样的尺寸

试样的尺寸见表B.1。

表B.1试样尺寸

公称直径

≤150

注:D试样外径。

B.5试样外观及处理Www.bzxZ.net

两密封段间长度

≥5D(不小于300)

≥3D(不小于750)

密封段长度

50~100

试样端面应与其轴线垂直,且平整,无分层、撕裂等现象,其余表面无损伤。若密封段表面存在胶瘤或其他突起物,应予修平,但不应损伤增强纤维。TIKAONTKAC-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:29440—2010

中华人民共和国石油天然气行业标准SY/T6770.32010

非金属管材质量验收规范

第3部分:塑料合金防腐蚀复合管Quality acceptance code of non-metalic pipe-Part 3:Anticorrosion plastic alloy composite pipe2010-05-01发布

国家能源局

2010-10-01实施

规范性引用文件

术语和定义

技术要求

试验方法

检验规则

附录A(规范性附录)

附录B(规范性附录)

参考文献

复合管的尺寸测量

短时循环压力的试验

TIKAONTKACA=

SY/T6770.3—2010

SY/T6770.3—2010

SY/T6770—2010《非金属管材质量验收规范》分3个部分。第1部分:高压玻璃纤维管线管;第2部分:钢骨架聚乙烯塑料复合管;第3部分:塑料合金防腐蚀复合管。本部分为SY/T6770—2010的第3部分。本部分附录A、附录B为规范性附录。本部分由石油工程建设专业标准化技术委员会提出并归口。本部分起草单位:大庆油田工程有限公司、文登鸿通管材有限公司、西安管材研究所。本部分主要起草人:张丽、曲良山、李双林、杜树斌、吕召军、严密林、刘艳双、庄清泉、李小红。

本部分由大庆油田工程有限公司负责解释。Ⅱ

1范围

非金属管材质量验收规范

第3部分:塑料合金防腐蚀复合管SY/T6770.3—2010

SY/T6770的本部分规定了塑料合金防腐蚀复合管(以下简称复合管)的技术要求、试验方法及检验规则。

本部分适用于按HG/T4087生产的油田用塑料合金防腐蚀复合管在用户验收时的质量检验,但不包含产品设计和产品出厂时必须进行的相关项目的检验。2规范性引用文件

下列文件中的条款通过SY/T6770的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

热塑性塑料维卡软化温度(VST)的测定GB/T1633

GB/T2577

玻璃纤维增强塑料树脂含量试验方法GB/T3854增强塑料巴柯尔硬度试验方法纤维增强热固性塑料管短时水压失效压力试验方法GB/T5351

HG/T4087

塑料合金防腐蚀复合管

QB/T3801

3术语和定义

化工用硬聚氯乙烯管材的腐蚀度试验方法下列术语和定义适用于SY/T6770的本部分。3.1

塑料合金plasticalloy

含有两种或多种不同结构单元的均聚物或共聚物的混合物,并且其中任一组分的比例必须大于5%。

失效failure

当管件、管道在使用或试验过程中,管体或管端出现渗漏、滴漏或压力下降现象时为失效4技术要求

4.1外观

4.1.1内表面

复合管的内表面应光滑平整,不允许有气泡、裂口及明显波纹等,管端面应与管轴线垂直,无毛刺。

4.1.2外表面

复合管外表面应符合表1要求。

4.2尺寸

复合管的几何尺寸及偏差见表2。TIKAONT KACA-

公称压力

公称直径DN

T≤80℃

表2(续)

最小壁厚,mm

结构层

80℃

SY/T6770.3-2010

内径偏差

- 1. 0~ +1. 5

-1.0~+1.5

-1.0±1. 5

-2.0~+2.5

-2.5~~+3.0

-1.0~+1.5

-1.0~+1.5

-1.0~+1.5

-1.5~~+2.0

-1.0~+1.5

-1.0~+1.5

-1.0~+1.5

-1.0~+1.5

-1.5~+2.0

-1.5~+2.0

-2.0~+2.5

-1.0~+1.5

-1.0~+1.5

-1.0~+1.5

-1.5~+2.0

-1.5~+2.0

-2.0~+2.5

长度偏差

SY/T6770.3-2010

微裂纹

纤维断裂

干斑点

树脂滴流

公称压力

表1复合管外表面检查要求

热分解引起的表面变形或变色

边缘或表面树脂的小块破损

肉眼可见的细小裂纹

由于刮削、划伤或制造过中引起的表面纤维断裂

玻璃纤维未完全与树脂浸润的区域缠绕层破裂

表面小孔

固化后树脂凸出

浅伤痕

层合板内夹有外来物质

最大尺寸

如果有20%区域轻微损伤、5%区域外表树脂层结构纤维中等程度烧伤,不允许

如果缠绕层尚未断裂,则允许

不允许

每根管子最多不超过3处,最大尺寸不超过600mm2,最大深度不应超过壁厚最小值

不允许

不允许

不应大于16mm

不应大于3.2mm

增强材料已录露:参见纤维断裂不充许

表2复合管的几何尺寸及偏差

公称直径DN

最小壁摩

结构层

80℃

内衬层

内径偏差

-1.0~+1.5

-1.0~+1.5

-1.5~+2. 0

-1.0~+1.5

-1.5~+2.0

-1.5~+2.0

-2.0~+2.5

-2.0~+2.5

-3.0~+3.5

-4.5~+4.0

长度偏差

5试验方法

SY/T6770.3—2010

表5塑料合金复合管内衬层氯化聚氯乙烯树脂含量与维卡软化温度的关系氯化聚氯乙烯含量,%

5.1外观质量

目测复合管内、外表面以及两端面。5.2尺寸测量

复合管的直径、壁厚和长度的测定按照附录A规定进行检验。5.3树脂含量

树脂含量按照GB/T2577的规定检验5.4巴氏硬度

按照GB/T3854的规定检验。

5.5水压试验

维卡软化温度,℃

按照GB/T5351的规定检验,以均匀速率加压至相应压力等级的1.5倍,保压10min。5.6短时水压失效压力

按照GB/T5351的规定检验。

5.7短时循环压力

按附录B进行检验。

5.8内衬层耐酸碱腐蚀检验

按照QB/T3801的规定制作3块~5块内衬层材料试样进行检验。5.9内衬层维卡软化温度

按照GB/T1633的规定制作3块~5块内衬层材料试样进行检验。6检验规则

6.1抽样与检验

同一原料类型、同一规格型号的同一种产品为一检验批。同一检验批不应超过5000m,不足5000m时以一检验批计。

6.2外观、尺寸抽样检验

6.2.1抽样方案:采用一次抽样法,样本数为3个。6.2.2检验:按照5.1,5.2的试验方法和4.1,4.2的技术要求进行检验。6.2.3质量判定:在第一次所抽样本全部符合要求时则判该检验批产品外观、尺寸合格,如有一项以上性能不符合要求则判为不合格;如仅有一项不符合要求时,则对于该项性能进行二次加倍抽样(2个样本),如仍存在不符合要求项则判该批产品不合格,否则判该检验批产品外观、尺寸合格(首次检验不合格样本除外)。

6.3产品的性能抽样检验

6.3.1抽样方案:采用二次抽样法,从外观、尺寸合格的样本中随机抽取样品,按照5.3~5.9的检5

SY/T6770.3—2010

公称压力

公称直径DN

T80℃

表2(续)

最小壁厚,mm

结构层

80℃

复合管的性能指标要求见表3。

内衬层

表3复合管的性能指标要求

结构层树脂含量

结构层玻璃化转变温度

结构层巴氏硬度

静水压试验

短时失效压力

短时循环压力

耐酸碱性

复合管内衬层耐酸碱性能要求见表4。指标

内径偏差

-1.0~+1.5

-1.0~+1.5

-1. 0~+1. 5

-1.0~+1.5

-1.5~+2.0

-1.0~+1.5

-1.0~+1.5

-1. 0~ +1. 5

-1.0~+1.5

-1.5~+2.0

(17~25)%

(110±5)℃

长度偏差

以公称压力的1.5倍进行静水压试验,保压10min,管体不应失效不应小于2.0倍的公称压力

≥5000周次不失效

表4复合管内衬层耐酸碱性能要求序号

维卡软化温度

浓度,%

腐蚀度,g/m2

复合管内衬层的维卡软化温度视氯化聚氯乙烯树脂在塑料合金中的含量比例而定,见表5。4

-TIKAONIKAC-

A.1复合管平均内径d的测量

A.1.1仪器

精度为0.02mm的游标卡尺。

A.1.2方法

附录A

(规范性附录)

复合管的尺寸测量

在不同方向上进行6次测量,取平均值。A.1.3内径

为所测值的平均内径。

A.2复合管的壁厚测量

A.2.1仪器

精度为土0.02mm的球形测头千分尺A.2.2方法

垂直切割管子的端部,

SY/T6770.3—2010

沿圆周测量6次,测点均布,所测值的算术平均值即为壁厚。A.3结构层及内衬层厚度的测量

A.3.1仪器

最小刻度为0.1mm或0.1mm以下的7倍~10倍的光学刻度比较仪A.3.2方法

用水除去树脂和玻璃钢粉尘,将打磨处切割管的端部,用200月或更细的砂纸把切口打磨光滑,完全洗净后,调节主刻度分度线到内衬和结构层之间的表观界面上,以测量管切割层厚度,从界面向管外壁读数并观察结构层厚度,估值精确到005mm,至少测量6次,测点均布,计算6次测量值的平均值为结构层厚度。壁厚减去平均结构层厚度得到内村层厚度。A.4复合管长度的测量

最小刻度1mm的钢卷尺测量长度

SY/T6770.3-—2010

验方法和4.3~4.5的技术要求各抽取1个样本。6.3.2检验:按照5.3~5.9的检验方法和4.3~4.5的技术要求进行检验。6.3.3质量判定:在第一次所抽样本中全部符合要求时则判该批产品质量合格,如有一项以上性能不符合要求则判为不合格:如仅有一项不符合要求时,则对于该项性能进行二次加倍抽样(2个样本),如仍有至少一项不符合要求则判该批产品不合格,否则判为合格(首次检验不合格样本除外)。6.3.4在已判为合格的批中。如再发现不合格品,不影响已做出的判断。TIKAONIKACA=

参考文献

[1] GB/T2576

纤维增强塑料树脂不可溶分含量试验方法[2]GB/T2918

[3]SY/T6267

SY/T6770.3-—2010

塑料试样状态调节和试验的标准环境(GB/T2918—1998,idtISO291:1997)高压玻璃纤维管线管规范

SY/T 6770.3—2010

B.1频率

附录B

(规范性附录)

短时循环压力的试验

试件的循环压力是在室温下以25周次/min的频率进行压力试验来确定。B.2压力波动幅值

循环压力波动幅度为波谷不大于0.69MPa到波峰不低于标准压力等级1.5倍时,循环5000周次不应失效。

B.3试件

试件应由同一尺寸、种类和压力等级的两个试样组成(管体或接头),密封端应采用自由封端。B.4试样的尺寸

试样的尺寸见表B.1。

表B.1试样尺寸

公称直径

≤150

注:D试样外径。

B.5试样外观及处理Www.bzxZ.net

两密封段间长度

≥5D(不小于300)

≥3D(不小于750)

密封段长度

50~100

试样端面应与其轴线垂直,且平整,无分层、撕裂等现象,其余表面无损伤。若密封段表面存在胶瘤或其他突起物,应予修平,但不应损伤增强纤维。TIKAONTKAC-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。