TB/T 1386-2011

基本信息

标准号: TB/T 1386-2011

中文名称:内燃机车用液力传动箱

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:263KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 1386-2011 内燃机车用液力传动箱

TB/T1386-2011

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 45. 060. 10

中华人民共和国铁道行业标准

TB/T 13862011

代替TB/T1386—1982,TB/T1387—1982内燃机车用液力传动箱

Hydrodynamic transmission box for diesel locomotive2011-04-02发布

2011-10-01实施

中华人民共利国铁道部发布

规范性引用文件

本语和定义

一般规定

士要技术要求

十要性能婴求

梭验方法

检验规则

9标志,包装,运输和贮存

附录A(规范性附录)

附求B(资料性附求)

附录C(资料性附录)

跛力传动箱主要技术资料

液力传动箱性能曲线

液力传动箱试验表

TB/T 1386--2J13

TR/T 1386-2011

本标准按照CR/T1.1—2009给出的规则起草。本标准代替TB/T1386—1982内燃机车用液力传动箱技.术条件》和TB/T1387—1982&内燃机车用液力传动箱试验方法》。

本标准与TB/\T1386—1982相比注要技术变化如下:增加了第3章术语和定义内容见第3章);增圳设登有工说机构的被力传动箱应设置空挡锁定的规定(见5.9);增加了使用环境的参数(见4.2):修改了传动箱的主要技术要求(见第5章,1982版第2章),本标准与 TB/T 1387—1982和比主要技术变化如下:·增加附求B性能州线(见附录B);--增加了附求心试验数据记录表格(见附录C):增加了被力传动箱磨合试验总运行的时间及柴油机最高转速下的运行时间(见了.12):-…修改『型式检验的项目(见8.2.2,1982版第2章、第3章,第4章)本标准出铁道行业内燃机车标准化技术委员会提出并门1。本标准由中国北本集团大迁机车研究所有限公司负克起草,北京“七轨道交通装备有限贡任公司、南车资阳机车有限公司,南车贼墅堰机车限公司等参加起草,本标雅土要起草人:张英爽、李文勇、曹晓龙、董十美、金仁波、钱纪富、藏坚东。本标雅所代替标推的历次版本发布情说为:TB/T 1386—1982;

TB/T1387—1982。

1范固

内燃机车用液力传动箱

TB/T 13862011

本标准规定了内燃机车用液力传动箱(以下简称波力传动箱)的技术条件、检验项口、检验方法、检验既则标志、包装,运输和购存等要求,本标准适用十内燃机车动车和白轮运转设备用液力传动箱。2规范性引用文件

下列文件对丁本文件的应用是必不可少的。凡是注日期的引用文,仅所注日期的版本适用于本文件:凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用丁本文件。CB/T3367.8.-2000铁道机车名词术语液力传动术语CB/T10095.2·-2008圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值(1S0 1328 - 2:1997,IDT)

TB/T5000.3—2007重型机械通用技术条件焊接件IR/T1132一1996内燃,电力机车的管路涂色TB/T2591-2007铁路机车滚动轴承订货技术条件3术语和定义

GB/T3367.8一2000界定的术语和定义适用1本文件。4一般规定

4.1液力传动箱放按经规定程序批准的产品图样和技术文件制道,4.2液力传动箱的便用环境:

a)租对显度:≤95%:

h)温度:-40 ~+4s ,

5主要技术要求

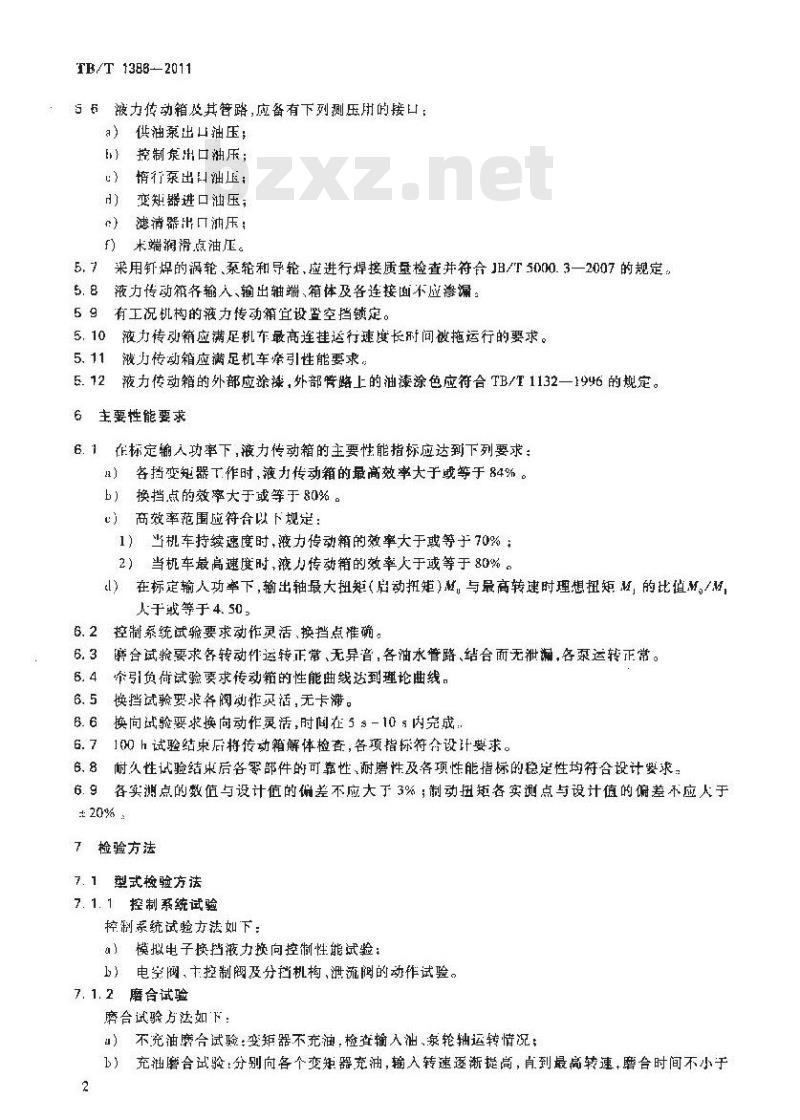

5.1干线客、货运机车液力传动箱在标定输人动率及3/4最大输出转速下,调车机车液力传动箱在70%标定输人功率及3/10最大输出轴转速下,滚动轴承成符合11/T2591—2007中的规定。5.2-传动齿轮的精度和辅助传动齿轮的精度应符合心BT10095、2一2008的规定,格动齿轮的精度等级不低于6级,辅助传动齿轮的精度等级不低了7级5.3油压连接的锥度配合面采用1:50锥度5、4:籍体内外的法管除用管夹加尽处,其连接螺钉或螺母应有防松错施。5.5液力传动箱中变矩器的泵轮、涡轮应做动平衡试验,剩余不平衡量应符合表1的规定。表 1剩余不平衡量

转速范围

余不平量

·mm/kg

1100≤1500

5002

250000

TE/T 1386-2011

液力传动箱及其管路,应备有下列测压用的接口:供油泵出口油压;

)控制泵出口油压;

行泵出油压:

)变短器进口油压;

)滤清器出口油压;

f)木端润滑点油压。

5.7采用钉焊的轮、系轮和导轮、应进行焊接质量检查并符合JB/T5000.3一2007的规定,5.8#

液力传动箱各输人、输出轴端、箱体及各连接面不应渗漏:59:

有工况机构的获力动箱宜设置空挡锁定。5.10液力传动箱应满足机车最高连挂这行速度长时间被拖运行的要求。5. 11

液力传动箱应满足机车牵引性能要求。液力传动箱的外部应涂,外部普路上的油漆涂色应符合TB/T1132一1996的规定。5.12免费标准下载网bzxz

6主要性能要求

6.1企标定输人功率下,液力传动箱的主要性能指标应达到下列要求:a)

各挡变矩器下作时,液力传动箱的最高效率大于或等于84%。b)换挡点的效率大于或等于80%。)商效率范围应符合以下规定:1)当机车持续速度时,液力传动箱的效率天于或等于70%2)当机车最高速度时,液力传动箱的效率人于或等于80%。l)在标定输人功率下,输出轴最大扭短(启动扭矩)M,与最高转速时理想扭矩M,的比值M/M,人于或等于4.50。

6.2控制系统试验要求动作灵活、换挡点准确。6.3

合试验要求各转动件运转正常,无异音,各油水管路、结合面无泄漏,各泵运转正常。6.4个引负荷试验要求传动箱的性能曲线达到理论曲线。6.5快挡试验要求弃阅动作灵活,无卡滞。6.6换向试验要求换向动作灵活,时间在5s-10s内完成6.7100 h 试验结束后将传动箱解体检查,各项指标符合设计要求。6,8耐久性试验结束后各零部件的可靠性、耐磨性及各项性能指标的稳定性均符合设计婴求6.9各实测点的数值与设计值的偏差不应大于3%;制动扭矩各实测点与设计值的差不应人于±20%

7检验方法

7.1型式检验方法

7.1.1控制系统试验

控制系统试验方法如下:

a)模拟电子换挡液力换向控制性能试验:l)电空阀、主控制阀及分挡机构,泄流阀的动作试验。7. 1. 2磨合试验

磨合试验方法如下:

)不究油磨合试验:变矩器不充油,检查输人油、泵轮轴运转情况:1)充油磨合试验:分别向各个变矩器充油输入转速逐渐提高,自到最高转速,磨合时间不小于2

1五,其中最高转速下的运行时间不小于5 h。7. 1.3牵引负荷试验

7. 1. 3. 1全负荷试验

TB/T 1386—2011

在标定输人转迷下进行,试验时的上作油温应为 80 ~100 ℃。每个淤力元件的试验范围应略宽于其预期工作范围,试验时可采用手动换挡,最商转速应谢试到超速保护作用点。每一个被力元件的测试工况不应少于6个:对每一测量工况点应分别在升速与降速过程中垒少各记录一次。根据6个工况点及超速保护作用点的记录结果,绘制液力传动箱的全负荷特性曲线。性能曲线参照附录 B,

7.1.3.2部分荷试验

在低于标定输人转速的至少6个不同的输人转速(包括最低输人转遵下),按7.1.3.1的规定进行性能试验,绘制液力传动箱部分负摘时的特性西线:7. 1. 3. 3试验记录

牵引负荷试验记录至少应包含以下内容,记录格式参见附录心:a)输人轴的转速和扭矩;

输出轴的转速和扭矩;

供油泵出口油压;

变矩器进口油压;

控制泵出口油压;

惰行泵出口油压;

滤清器出口压;

h)未端润滑点油压;

热交换器进出的油温。

7.1.4换挡试验

换挡试验方法如下

液力传动箱在试验台上平稳地进行自动换挡试验,可根据液力传动箱实际特点,在理论欺挡a)

点附近,用手柄控制换挡阅进行换挡试验。h)

自动换挡试验分别在标定输人转速下进行。试验饮数为20饮。试验时,调节外负荷,使液力传动箱进行白动换挡,并记录:c)

1)输出轴在升速和降速过程中的换挡转速;2)输出轴扭矩变化过程;

3)输人轴报矩和转速变化过程。,7.1.5换向试验

换向试验方法如下:

在室温状态下,手动和风动换问各进行5次~10次;b)

在工作油温为80℃~100的·温度上,于动和风动换问各进行5次-10次;机械换向试验应在变矩器不充油状态下进行,当不是齿项齿的状态时,每一饮换向动作成灵活,齿形离合器应在一次动作过程中迅速进人全啮合状态。7. 1. 6 100 b 试验

100h试验包括全负荷试验、部分负倚试验和超负荷试验。连续运转100h,时间分配如下:全负尚试验——80h;

部分负荷试验19h·

超负荷试验———1 h。

7.1.6. 1全负荷试验连续80 h,运转时间按传动箱挡位均勾分配。试验过程中,约每[0mitl~30 min3

TB/T 1386--2011

调节一次外负荷,使输出轴转速能够在整个工作范围内变化。带工况机构的液力传动箱,试验时问应为两种工况各40h

7.1. 6. 2部分负荷试验按7. 1. 3.2所确定的6个工况进行,试验时间均匀分配。7.1.6.3超负荷试验时,增加输人轴转速,使输人功率提商到110%的标定功率,全部试验时问按传动箱各挡位均匀分配。

7.1. 7耐久性试验

耐久性试验在试验台上运转时间不少于300h,试验循环方法按表2反复进行:表中每-负荷下的试验时间按各挡均勾分配。每俩个循环可以停机一次,每次不多于1h。表2试验循环方法

色使率

试验时间

300h耐久试验按每天24h连续进行。规是以外的停机饮数、时间问和原因均应详细记录,并写入试验报告中,停顿的工况和时间应该扑全。8检验规则

8. 1试验前的准备

B.1.1减验前应提供的技术资料见附录A。8.1.2液力传动箱在试验台上的安装条件,应尽可能和机车上一致,水、油、风的流毕,温湿度、压力等,应模拟机车丁况。下作油的规格和数彭应按图样规定。8.1. 3试验用各类仪表难确度应按下列规定:转数测仪表准确度等级不低于U.5级;a)

扭矩测量仪表准确度等级不低于1级;温度测量仪表准确度等级不低于1.5级:d)压力测量仪表准确度等级不低于1.5级;F)流垦测显仪表准确度等级不低于1级。8.1.4试验前应先进行调整试验,包括空转,部分负荷及全负荷战验:总运转时间不少于4h。换向和工况的转换试验各不少于50次(应包括冷机与热机状态)。经过调整试验的羧力传动箱,应达到技术文件所规定的各破技术指标。在让能试验过程中不得世进行调整,如需调整时,购试验需要重新开始。

注:试验中液力传动箱充许有总用时不超过1h的对非关键部位(季部件)的临时检修,8.1.5带有工况机构的液力传动箱,可选择一种速度工况进行第8章的全部试验;与一种谨度工况则只做牢引工况的全负荷试验。

8.2型式检验

8.2. 1 有下列悄况之一时,应进行型式检验;a)

新产品试制宽成时;

b)转生产的产品试制完成时;

c)产品的结构,材料、工艺较大改变,可能影响产品性能时;)产品停产年以上恢复生产时。8. 2. 2

型式试验项目及要求比表3。

检验项目

控制系统试验

康合试验

牵引负荷试验

换拍试验

换向试验

100 h试验

耐久性试验

表 3检验项目及要求

检验方法

注:为必检项日;么为仅做全负荷试验。出广检验

试验应在下列条件下进行:

检验要求

TB/T 1386—211

验验分类

型式检验

进行出厂检验的液力传动箱,应备有传动箱的组装检查记录;液力传动箱油位在油尺脚刻线之间(液刀传动箱外接管路皮散热器充满油):测量仪器和仪表准确度应按7.1.4的规定并定期校值;负荷试验时,工作油温度应在80℃~100℃,出[检验项月及要求见表3,

成品出」前,制造」应按8.3出检验所规定的项目遂台进行检验。8.4试验后的检查

8.4.1盘动输人轨和輪出轴,检查后应无滞现象。8.4.2检查、清洗各滤清露和滤网,应尤异常现象。8.4.3放出液力传动箱内的全部试验用油,检查箱底不成有异物。9标志、包装、运输和贮存

液力传动箱上应有在使而期限内清晰可见的下述标志:ar

液力传动箱的型号;

标定输人功率利转速;

输出轴的最高转速和最人扭矩;制造Ⅱ期和出」编号;

净重:

制造厂名称。

9. 2包装、运输

出厂梭验

液力传动箱厂宜采用专门包装箱发货,通过协商也可以棵机发货,但应有专门的运送架。随机应有制造!发货人员签章的交接明细清单,清单至少包括下列内容:a)产品合格证;

b)品服历簿;

使用维护说明15:

d)拆装专用工具清单。

TB/T 1386201

液力传动箱封存前应进行防锈处理:制造厂应保证自出厂之日起半年内不生锈(限国内安装)。

凝力传动箱应存放在没有蒸汽和腐蚀性气体的干燥处所,各堵盖应完好,链力传动箱外部所存的连接面应涂防锈油。

附录A

(规范性附录)

液力传动箱主要技术资料

A.1皴力传动箱主要技术资料包括下列内容:液力传动箱总阁;

控制、润滑系统图;

齿轮、轴承及压配合总表;

各轴组装图:

e)被力传动箱特性曲线:

主要零件(轴齿轮、离合器,轴承等)、锥度油压连接和惯性矩的计算资料。A.2液力传动箱主要性能参数如下:液力传动箱型号。

液力传动箱输人功率。

液力传动箱输人转速。

增速齿轮传动比。

液力传动箱泵轮吸收功率,

面向输人轴方向的撤人回转方向。轮轴最高转速。

输出轴最高转速,

输出轴在各种工况下的转遵范围。启动扭矩。

变矩器主要参数,内容包括:

销环侧最大直径;

转速比工作范围;

最高效率:

最高效率时的转速比。

换向控制方试。

换挡控制方式。

波力传动箱重量。

力传动箱最大外形尺可(长、宽、高):p)工作油基本要求,内容包括:1)工作油的正常工作温度范阔;2)工作油的最高工作温度;

液力传动箱的存油量;

工作油品种和规格。

TB/T 1386--2011

TB/T 1386--2011

,小传动箱性能血线见图 B. 1,

(资料性附录)

液力传动箱性能曲线

输入转理 n=1 100 rimin 传动箱性能曲线12000-

输也转速(r/nin)

液力传动箱性能曲线

试验前进1挡

一试整后延[挡

米试骏后退几挡

+-理论曲线

试验前进旺挡

力传动箱试验表见表(. 1

供油泵

出口油压

[N.mI/min'N- m]

力传动箱试验表见表亡.2

r/in!·u

烘油桑

出行油压

附录C

(资料性附录)

演力传动箱试验表

进口油压

液力传动箱试验表()

控制泵

出口油压

惰行系

出口油压

TB/T 13B6—2011

热交换器热交换器

滤清器

木端润滑

进台海温出口猫溢

点油压

出口油压:

液力传动箱试验表(二)

控制泵

变矩器

进口油下

[出油压

情行款

未端润滑热交换器热交换器

滤清髓:

出口油压出亢油压

[进口油溢|出口油温

点洲压

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T 13862011

代替TB/T1386—1982,TB/T1387—1982内燃机车用液力传动箱

Hydrodynamic transmission box for diesel locomotive2011-04-02发布

2011-10-01实施

中华人民共利国铁道部发布

规范性引用文件

本语和定义

一般规定

士要技术要求

十要性能婴求

梭验方法

检验规则

9标志,包装,运输和贮存

附录A(规范性附录)

附求B(资料性附求)

附录C(资料性附录)

跛力传动箱主要技术资料

液力传动箱性能曲线

液力传动箱试验表

TB/T 1386--2J13

TR/T 1386-2011

本标准按照CR/T1.1—2009给出的规则起草。本标准代替TB/T1386—1982内燃机车用液力传动箱技.术条件》和TB/T1387—1982&内燃机车用液力传动箱试验方法》。

本标准与TB/\T1386—1982相比注要技术变化如下:增加了第3章术语和定义内容见第3章);增圳设登有工说机构的被力传动箱应设置空挡锁定的规定(见5.9);增加了使用环境的参数(见4.2):修改了传动箱的主要技术要求(见第5章,1982版第2章),本标准与 TB/T 1387—1982和比主要技术变化如下:·增加附求B性能州线(见附录B);--增加了附求心试验数据记录表格(见附录C):增加了被力传动箱磨合试验总运行的时间及柴油机最高转速下的运行时间(见了.12):-…修改『型式检验的项目(见8.2.2,1982版第2章、第3章,第4章)本标准出铁道行业内燃机车标准化技术委员会提出并门1。本标准由中国北本集团大迁机车研究所有限公司负克起草,北京“七轨道交通装备有限贡任公司、南车资阳机车有限公司,南车贼墅堰机车限公司等参加起草,本标雅土要起草人:张英爽、李文勇、曹晓龙、董十美、金仁波、钱纪富、藏坚东。本标雅所代替标推的历次版本发布情说为:TB/T 1386—1982;

TB/T1387—1982。

1范固

内燃机车用液力传动箱

TB/T 13862011

本标准规定了内燃机车用液力传动箱(以下简称波力传动箱)的技术条件、检验项口、检验方法、检验既则标志、包装,运输和购存等要求,本标准适用十内燃机车动车和白轮运转设备用液力传动箱。2规范性引用文件

下列文件对丁本文件的应用是必不可少的。凡是注日期的引用文,仅所注日期的版本适用于本文件:凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用丁本文件。CB/T3367.8.-2000铁道机车名词术语液力传动术语CB/T10095.2·-2008圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值(1S0 1328 - 2:1997,IDT)

TB/T5000.3—2007重型机械通用技术条件焊接件IR/T1132一1996内燃,电力机车的管路涂色TB/T2591-2007铁路机车滚动轴承订货技术条件3术语和定义

GB/T3367.8一2000界定的术语和定义适用1本文件。4一般规定

4.1液力传动箱放按经规定程序批准的产品图样和技术文件制道,4.2液力传动箱的便用环境:

a)租对显度:≤95%:

h)温度:-40 ~+4s ,

5主要技术要求

5.1干线客、货运机车液力传动箱在标定输人动率及3/4最大输出转速下,调车机车液力传动箱在70%标定输人功率及3/10最大输出轴转速下,滚动轴承成符合11/T2591—2007中的规定。5.2-传动齿轮的精度和辅助传动齿轮的精度应符合心BT10095、2一2008的规定,格动齿轮的精度等级不低于6级,辅助传动齿轮的精度等级不低了7级5.3油压连接的锥度配合面采用1:50锥度5、4:籍体内外的法管除用管夹加尽处,其连接螺钉或螺母应有防松错施。5.5液力传动箱中变矩器的泵轮、涡轮应做动平衡试验,剩余不平衡量应符合表1的规定。表 1剩余不平衡量

转速范围

余不平量

·mm/kg

1100≤1500

5002

250000

TE/T 1386-2011

液力传动箱及其管路,应备有下列测压用的接口:供油泵出口油压;

)控制泵出口油压;

行泵出油压:

)变短器进口油压;

)滤清器出口油压;

f)木端润滑点油压。

5.7采用钉焊的轮、系轮和导轮、应进行焊接质量检查并符合JB/T5000.3一2007的规定,5.8#

液力传动箱各输人、输出轴端、箱体及各连接面不应渗漏:59:

有工况机构的获力动箱宜设置空挡锁定。5.10液力传动箱应满足机车最高连挂这行速度长时间被拖运行的要求。5. 11

液力传动箱应满足机车牵引性能要求。液力传动箱的外部应涂,外部普路上的油漆涂色应符合TB/T1132一1996的规定。5.12免费标准下载网bzxz

6主要性能要求

6.1企标定输人功率下,液力传动箱的主要性能指标应达到下列要求:a)

各挡变矩器下作时,液力传动箱的最高效率大于或等于84%。b)换挡点的效率大于或等于80%。)商效率范围应符合以下规定:1)当机车持续速度时,液力传动箱的效率天于或等于70%2)当机车最高速度时,液力传动箱的效率人于或等于80%。l)在标定输人功率下,输出轴最大扭短(启动扭矩)M,与最高转速时理想扭矩M,的比值M/M,人于或等于4.50。

6.2控制系统试验要求动作灵活、换挡点准确。6.3

合试验要求各转动件运转正常,无异音,各油水管路、结合面无泄漏,各泵运转正常。6.4个引负荷试验要求传动箱的性能曲线达到理论曲线。6.5快挡试验要求弃阅动作灵活,无卡滞。6.6换向试验要求换向动作灵活,时间在5s-10s内完成6.7100 h 试验结束后将传动箱解体检查,各项指标符合设计要求。6,8耐久性试验结束后各零部件的可靠性、耐磨性及各项性能指标的稳定性均符合设计婴求6.9各实测点的数值与设计值的偏差不应大于3%;制动扭矩各实测点与设计值的差不应人于±20%

7检验方法

7.1型式检验方法

7.1.1控制系统试验

控制系统试验方法如下:

a)模拟电子换挡液力换向控制性能试验:l)电空阀、主控制阀及分挡机构,泄流阀的动作试验。7. 1. 2磨合试验

磨合试验方法如下:

)不究油磨合试验:变矩器不充油,检查输人油、泵轮轴运转情况:1)充油磨合试验:分别向各个变矩器充油输入转速逐渐提高,自到最高转速,磨合时间不小于2

1五,其中最高转速下的运行时间不小于5 h。7. 1.3牵引负荷试验

7. 1. 3. 1全负荷试验

TB/T 1386—2011

在标定输人转迷下进行,试验时的上作油温应为 80 ~100 ℃。每个淤力元件的试验范围应略宽于其预期工作范围,试验时可采用手动换挡,最商转速应谢试到超速保护作用点。每一个被力元件的测试工况不应少于6个:对每一测量工况点应分别在升速与降速过程中垒少各记录一次。根据6个工况点及超速保护作用点的记录结果,绘制液力传动箱的全负荷特性曲线。性能曲线参照附录 B,

7.1.3.2部分荷试验

在低于标定输人转速的至少6个不同的输人转速(包括最低输人转遵下),按7.1.3.1的规定进行性能试验,绘制液力传动箱部分负摘时的特性西线:7. 1. 3. 3试验记录

牵引负荷试验记录至少应包含以下内容,记录格式参见附录心:a)输人轴的转速和扭矩;

输出轴的转速和扭矩;

供油泵出口油压;

变矩器进口油压;

控制泵出口油压;

惰行泵出口油压;

滤清器出口压;

h)未端润滑点油压;

热交换器进出的油温。

7.1.4换挡试验

换挡试验方法如下

液力传动箱在试验台上平稳地进行自动换挡试验,可根据液力传动箱实际特点,在理论欺挡a)

点附近,用手柄控制换挡阅进行换挡试验。h)

自动换挡试验分别在标定输人转速下进行。试验饮数为20饮。试验时,调节外负荷,使液力传动箱进行白动换挡,并记录:c)

1)输出轴在升速和降速过程中的换挡转速;2)输出轴扭矩变化过程;

3)输人轴报矩和转速变化过程。,7.1.5换向试验

换向试验方法如下:

在室温状态下,手动和风动换问各进行5次~10次;b)

在工作油温为80℃~100的·温度上,于动和风动换问各进行5次-10次;机械换向试验应在变矩器不充油状态下进行,当不是齿项齿的状态时,每一饮换向动作成灵活,齿形离合器应在一次动作过程中迅速进人全啮合状态。7. 1. 6 100 b 试验

100h试验包括全负荷试验、部分负倚试验和超负荷试验。连续运转100h,时间分配如下:全负尚试验——80h;

部分负荷试验19h·

超负荷试验———1 h。

7.1.6. 1全负荷试验连续80 h,运转时间按传动箱挡位均勾分配。试验过程中,约每[0mitl~30 min3

TB/T 1386--2011

调节一次外负荷,使输出轴转速能够在整个工作范围内变化。带工况机构的液力传动箱,试验时问应为两种工况各40h

7.1. 6. 2部分负荷试验按7. 1. 3.2所确定的6个工况进行,试验时间均匀分配。7.1.6.3超负荷试验时,增加输人轴转速,使输人功率提商到110%的标定功率,全部试验时问按传动箱各挡位均匀分配。

7.1. 7耐久性试验

耐久性试验在试验台上运转时间不少于300h,试验循环方法按表2反复进行:表中每-负荷下的试验时间按各挡均勾分配。每俩个循环可以停机一次,每次不多于1h。表2试验循环方法

色使率

试验时间

300h耐久试验按每天24h连续进行。规是以外的停机饮数、时间问和原因均应详细记录,并写入试验报告中,停顿的工况和时间应该扑全。8检验规则

8. 1试验前的准备

B.1.1减验前应提供的技术资料见附录A。8.1.2液力传动箱在试验台上的安装条件,应尽可能和机车上一致,水、油、风的流毕,温湿度、压力等,应模拟机车丁况。下作油的规格和数彭应按图样规定。8.1. 3试验用各类仪表难确度应按下列规定:转数测仪表准确度等级不低于U.5级;a)

扭矩测量仪表准确度等级不低于1级;温度测量仪表准确度等级不低于1.5级:d)压力测量仪表准确度等级不低于1.5级;F)流垦测显仪表准确度等级不低于1级。8.1.4试验前应先进行调整试验,包括空转,部分负荷及全负荷战验:总运转时间不少于4h。换向和工况的转换试验各不少于50次(应包括冷机与热机状态)。经过调整试验的羧力传动箱,应达到技术文件所规定的各破技术指标。在让能试验过程中不得世进行调整,如需调整时,购试验需要重新开始。

注:试验中液力传动箱充许有总用时不超过1h的对非关键部位(季部件)的临时检修,8.1.5带有工况机构的液力传动箱,可选择一种速度工况进行第8章的全部试验;与一种谨度工况则只做牢引工况的全负荷试验。

8.2型式检验

8.2. 1 有下列悄况之一时,应进行型式检验;a)

新产品试制宽成时;

b)转生产的产品试制完成时;

c)产品的结构,材料、工艺较大改变,可能影响产品性能时;)产品停产年以上恢复生产时。8. 2. 2

型式试验项目及要求比表3。

检验项目

控制系统试验

康合试验

牵引负荷试验

换拍试验

换向试验

100 h试验

耐久性试验

表 3检验项目及要求

检验方法

注:为必检项日;么为仅做全负荷试验。出广检验

试验应在下列条件下进行:

检验要求

TB/T 1386—211

验验分类

型式检验

进行出厂检验的液力传动箱,应备有传动箱的组装检查记录;液力传动箱油位在油尺脚刻线之间(液刀传动箱外接管路皮散热器充满油):测量仪器和仪表准确度应按7.1.4的规定并定期校值;负荷试验时,工作油温度应在80℃~100℃,出[检验项月及要求见表3,

成品出」前,制造」应按8.3出检验所规定的项目遂台进行检验。8.4试验后的检查

8.4.1盘动输人轨和輪出轴,检查后应无滞现象。8.4.2检查、清洗各滤清露和滤网,应尤异常现象。8.4.3放出液力传动箱内的全部试验用油,检查箱底不成有异物。9标志、包装、运输和贮存

液力传动箱上应有在使而期限内清晰可见的下述标志:ar

液力传动箱的型号;

标定输人功率利转速;

输出轴的最高转速和最人扭矩;制造Ⅱ期和出」编号;

净重:

制造厂名称。

9. 2包装、运输

出厂梭验

液力传动箱厂宜采用专门包装箱发货,通过协商也可以棵机发货,但应有专门的运送架。随机应有制造!发货人员签章的交接明细清单,清单至少包括下列内容:a)产品合格证;

b)品服历簿;

使用维护说明15:

d)拆装专用工具清单。

TB/T 1386201

液力传动箱封存前应进行防锈处理:制造厂应保证自出厂之日起半年内不生锈(限国内安装)。

凝力传动箱应存放在没有蒸汽和腐蚀性气体的干燥处所,各堵盖应完好,链力传动箱外部所存的连接面应涂防锈油。

附录A

(规范性附录)

液力传动箱主要技术资料

A.1皴力传动箱主要技术资料包括下列内容:液力传动箱总阁;

控制、润滑系统图;

齿轮、轴承及压配合总表;

各轴组装图:

e)被力传动箱特性曲线:

主要零件(轴齿轮、离合器,轴承等)、锥度油压连接和惯性矩的计算资料。A.2液力传动箱主要性能参数如下:液力传动箱型号。

液力传动箱输人功率。

液力传动箱输人转速。

增速齿轮传动比。

液力传动箱泵轮吸收功率,

面向输人轴方向的撤人回转方向。轮轴最高转速。

输出轴最高转速,

输出轴在各种工况下的转遵范围。启动扭矩。

变矩器主要参数,内容包括:

销环侧最大直径;

转速比工作范围;

最高效率:

最高效率时的转速比。

换向控制方试。

换挡控制方式。

波力传动箱重量。

力传动箱最大外形尺可(长、宽、高):p)工作油基本要求,内容包括:1)工作油的正常工作温度范阔;2)工作油的最高工作温度;

液力传动箱的存油量;

工作油品种和规格。

TB/T 1386--2011

TB/T 1386--2011

,小传动箱性能血线见图 B. 1,

(资料性附录)

液力传动箱性能曲线

输入转理 n=1 100 rimin 传动箱性能曲线12000-

输也转速(r/nin)

液力传动箱性能曲线

试验前进1挡

一试整后延[挡

米试骏后退几挡

+-理论曲线

试验前进旺挡

力传动箱试验表见表(. 1

供油泵

出口油压

[N.mI/min'N- m]

力传动箱试验表见表亡.2

r/in!·u

烘油桑

出行油压

附录C

(资料性附录)

演力传动箱试验表

进口油压

液力传动箱试验表()

控制泵

出口油压

惰行系

出口油压

TB/T 13B6—2011

热交换器热交换器

滤清器

木端润滑

进台海温出口猫溢

点油压

出口油压:

液力传动箱试验表(二)

控制泵

变矩器

进口油下

[出油压

情行款

未端润滑热交换器热交换器

滤清髓:

出口油压出亢油压

[进口油溢|出口油温

点洲压

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。