TB/T 1742-2011

基本信息

标准号: TB/T 1742-2011

中文名称:机车、动车用柴油机零部件 球墨铸铁曲轴

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:363KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 1742-2011 机车、动车用柴油机零部件 球墨铸铁曲轴

TB/T1742-2011

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JCS45.060.10

中华人民共和国铁道行业标准

TB/T1742—2011

代替TB/T1742—1991,TB/I1606—-1985机车、动车用柴油机零部件

球墨铸铁曲轴

Components of diesel engine for locomotive and rail carNodular cast iron crankshaft2011-04-02发布

2011-10-01实施

中华人民共和国铁道部发布

规范性引用文件

3技术要求

3.1总则

3.2材料要求

3.3球铁曲轴铸件

3.4球铁曲轴成品

4检验方法

化学成分检验

4.2力学性能检验·

4.3金相组织检验

硬度检验

尺寸度公差检验

形状和位置公差检验

表面粗糙度检验

外观质量检查

探伤检待

动平衡试验

汕压舜封试验

猜洁度检测

检验规则

标志、包装、运输和贮存

6.1标志

6.2包装

6.3运输和忙存

附录 A(规范性附录)球铁曲轴超亢波躲伤检验方法次

TB/T 1742—2011

TB/T f742-2011

本标推按照GB/T1.1—2009给出的规则起草。本标准代化替TB/T1742—1991《内燃机车用球墨铸铁曲轴技术条件》和TE/T1606--1985球铁曲轴超声被探伤》,本标滩以1B/T1742—1991为主,合厂TB/T1606—1985的主要内容,与TB/T17421991相比要技术变化如下:删除了关于内燃机车(或发电设备)用207系列、204系列柴油机新制整体球铁曲轴所有的具体技术要求和有关曲轴保用期的要求(1991年版的第1章,3.4和3.19);删搽了\两轴轴段试样切取位置示意图\(1991年版的附录B);删除了“曲轴精工前在热态(≤570)下进行校正”(1991年版的3.名);一酬除了“冲击试验用两根试样,试验方法按心B229规定\(1991年版的4.5);增加了主轴颈和曲柄销采用激光痒火或感应摔火的技术要求(见3.2.2. 3);-增加了曲柄臂允许的造缺陷技术要求及“球铁曲轴曲柄臂部位分区图(见3.3.9和图1):增加了曲轴树通油道油压试验技术要求(见3.4.9利4.11):一增划了曲轴产品的清洁度检测技术要求(见3.4.10和4.12);一增加了曲轴主轴颈和曲柄销等部位的超声波探伤检查技术要求(见4.9);增加了球铁由轴的吊装位置和存放支承位置要求(见5.2.5);-增加了球铁册轴质量用户描检方法(见5.2.6);:增加广速铁曲轴超波探伤检验方法(见附录A);修政了关于曲翻表面粗度的技术要求(见3.3.4,3.4.2、丧5和4.7,1991年版的3.17和4.6)1一餐改了关于谢轴表而处理的歧术要求(见 4.7. 3 和4. 9.3,1991 年版的 3. 6 和 3. 7);一修改厂关于曲轴材质的化学成分指标(见3.2.1,1991年版的3.2);-修改广关」球铁的力学性能指标(见3.2.2和表2,1991年版的3.4);一整改厂关下球铁的金相组织指标(见 3.2. 3 和表2,1991 年版的3. 5) 修改了“曲辅尺寸偏差和形位公差”(见表4,1991年版的附录A);一修改了关「曲轴标志、包装、运輪和贮存的要求(见第6章,,199]年版的第5章)。与 TB/T 1606—1985相比主要技术变化如下:删除厂缺陷径尺寸的估测(1985年版的3.6);删除了曲轴超再被探拐记录(1985详版的附录A);一增加『对探怖作业坏境的斐求(见A.1.2);-修改了关于超声被操仪应符合的标准(见A.1.3.1,1985年版的3.1):修政了曲轴判废指标(见A.3,1985年版的第4章)。本标准内钛道行业内燃机车标准化技术委员会提出并归口。本标油由中国北车集团大连机车车辆有限公司负责起草,南车感邮堰机车车辆1艺研究所有限公司、南车贼暨堰机车有限公司参加起草。木标准主要起草人:介憩宽、梁圣章、金红群、颐小鸿、李宇航、方升芸、张建。本标准所代替标准的污次版本发布情况为:--TB/T[742.-1991;

—TB/T160619B5。

1范圈

机车、动车用柴油机婆部件球墨铸铁曲轴TB/T 1742—2011

本标推规定了内燃机车,动车用柴油机球墨铸铁轴(以下简称球铁曲轴)的技术要求,检验方法、检验规则及标芯、包装,运输和些存等要求。本标准适爪于内燃机车、动车用紫油机球铁曲轴。其他柴油机用球铁曲轴可参照执行2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注口期的版本适用于术文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。CB/T191包装储运图示标志(GB/T191—2008,IS0780:1997,M0D)(B/I223刚铁及合金化学分析方法GBT228金属材料室温拉伸试验方法(CB/T228—2002,fTJSO6892:1998)CR/T230.1金属洛氏硬度试验第 1部分:试验方法(A,B、C、D、F、F、G、H,K、、T标尺)(GBT230.1—2004,[SO6508-1:1999,M0D)(B/T231.1金属材料布氏硬度试验第1部分:试验方法((B/T23.1—2009,IS0 6506-1:2005,MOD)

CR/T231.4金属材料布氏硬度试验第4部分:度值表(GB/T231.4-2009,1506506-4:2005, Ed. 1IDT)

GR/T1184—1996形状和位置公差未注公差值(enVJS02768-2:1989)$B/T 1348—2009球墨铸铁件(J50 1083;2004,M0D)(B/T1801—2009极限与配合公差带和配合的选择([S)1829:1975.M0F1GB/T1804—2000一般公差未注公差的线性和角度尺寸的公差(eqvIS02768:1989)GI/T1958品儿何量技术规范(CPS)形状和位置公差检测规定GB/T2828.1计数抽样检验程序第1部分:按接收质晕限(AQT.)检索的逐批检验抽样计划(G/T 2828. 1—2003,150 2859-1 :1999,IDT)GB/T4340.)金属材料维氏硬度试验第1部分:试验方法(GB/T4340.1—2009,IS06507-1:2005,MOD)

GB/T4340.4

金属材料:维氏硬度试验第4部分:硬度值表(G13/T4340.1—2009,[S065074:2005,IDT)

CB/T6060.1—1997表面粗糙度比较样块铸造表面(eqyJS02632-3:1979)GB/T6060.2一2006衣面粗糙度比较样块磨、车、、铣、插皮刨加[表面CB/T6414—1999铸件尺寸公差与机械加工余量(eq1508062:1994)GB/T7284框架木箱

GB/T9239.1机械振动恒态(刚性)转了平衡品质要求第1部分:规范与平衡允些的检验(IS0 1940-1 :2003 ,IDT)

CB/T9441—2009球睾铸铁金相检验CB/T20066钢和铁化学成分测定用诚样的取样和制样方法(GB/T20066—2006,ISO14284:1996,IDT

TB/T1742—2011

JB/T10061-1999A型脉冲反射式超声波探伤仪通用技术条件TI5/T2357内燃机车用柴油机清洁度测定方法3技术要求

球铁血轴应符合本标准的各项要求,并按照经规定程序批准的产品图样和技术文件制造:3.2材料要求

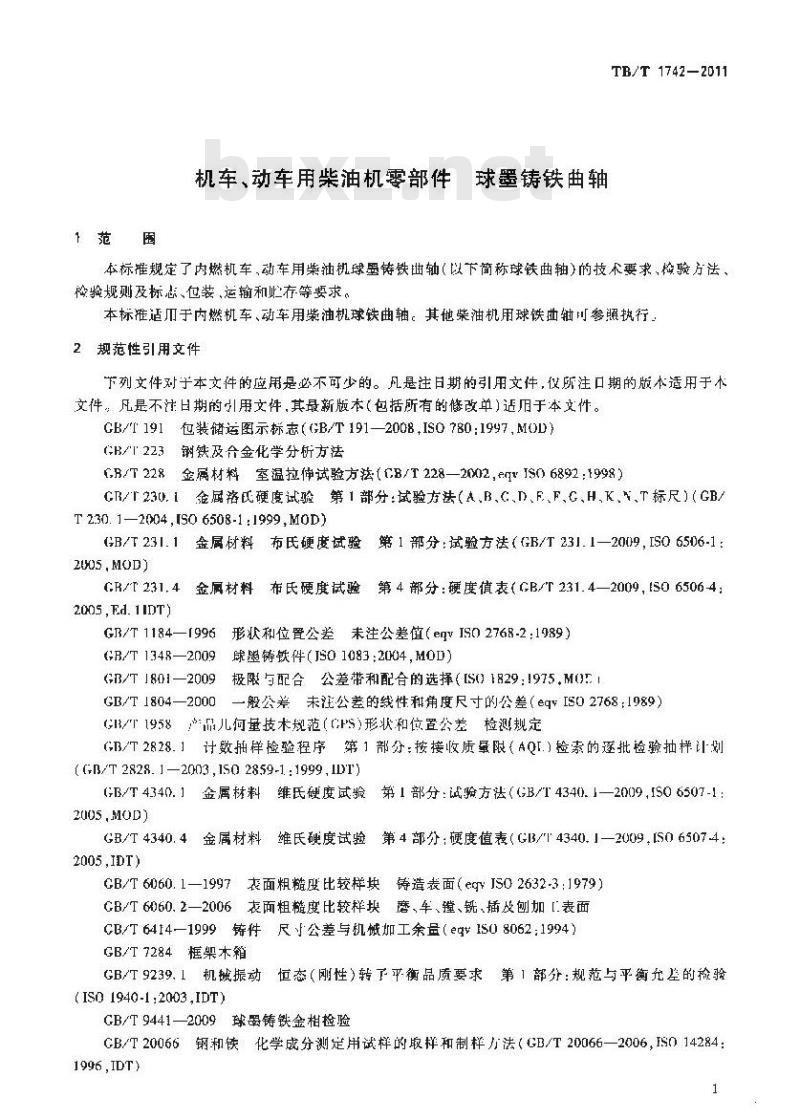

3.2.1化学成分

材料为球墨铸(以下简称球铁,其化学或分见表1,制造厂在足用户力学性能要求的前提下对球铁曲轴材料的化学成分可以在此基础上自行进行调整,可用钼、锯,镍或其他元索对球铁进行台金化处理:

3.5 ~ 4. 0

1. 8 - 2. g

3.2.2力学性能

0. 3 ~ 0. 6

球铁的化学成分百分比

0. 02 - 0.

士,元素

0.01 ~0.05

3. 2.2. 1球铁的力学性能应满足表2的规定。必要时也可按GB/T1348—2009中表3的规定选择。表2球铁的力学性能

抗拉强度。

≥785 MPa

断后伸长率A

布氏硬度

269HBW-3311RW

3.2.2.2宜来用正火、证正火加回火、等温率火加回火、率火加回火等方法对球铁曲轴基体进行强化处理。宦采用圆角滚压,喷丸.激光萍火、感应萍火和氮化等方法对球铁曲轴表面进行强化处理。球铁曲轴允许次化

3.2.2.3如果主轴领和曲恼销采用激光泽火或感应辩火率硬,其痒硬层宽度不应小于轴颈总长【包括过渡厕角)的50%,摔硬区两端距轴颈过渡圆角连接处至少为0.025D(D为球铁曲轴主辅颈直径),充许轴额连圆角·-起辫硬

3.2.3金相组织

球铁的金捐组织接GB/T9441—2009的规定执行,其技术要求见表3。囊 3 球铁的金相组织要求

球化率等级

1数-4级

3.3球铁曲轴铸件

右哭球人小

5级-8级

珠光体数壁

不低于珠75

碳化物数垫

不大于碳3

磷共晶含垫

太于群2

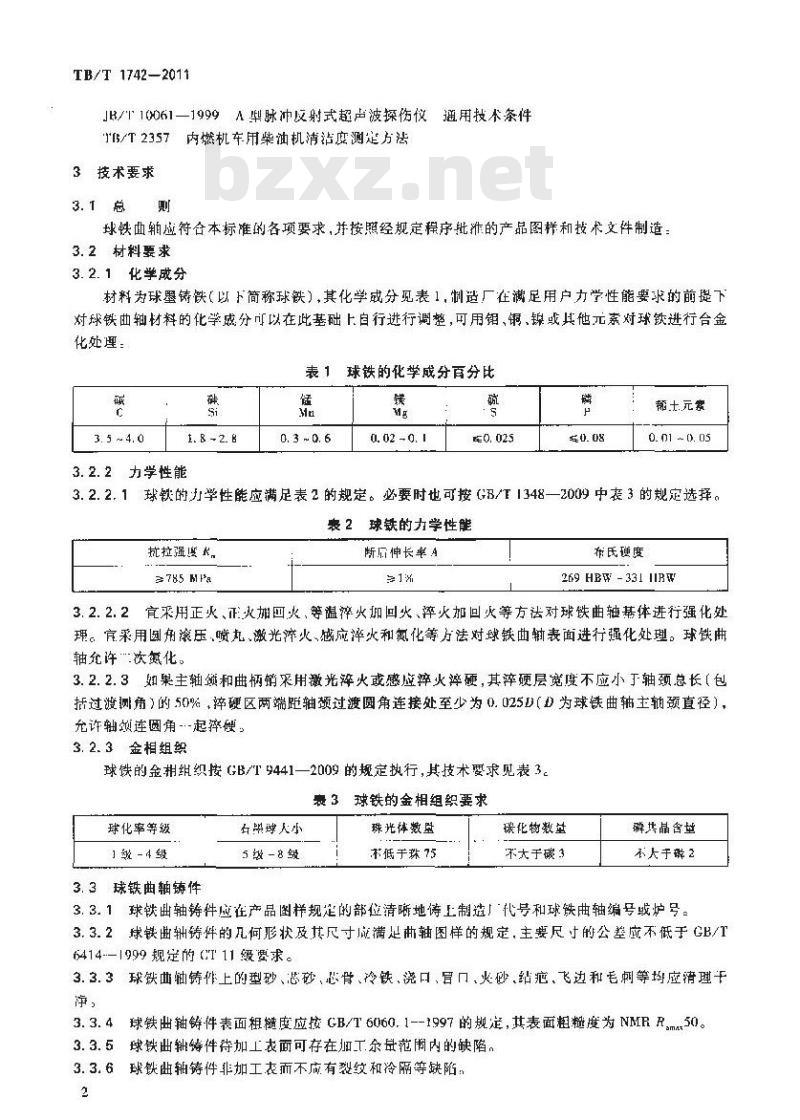

3.3.1球铁曲轴铸件应在产品图样规定的部位清晰地诗上制造厂代号和球铁曲轴编号或炉号。3.3.2球铁曲轴铸件的几何形状及其尺寸成满足曲轴图样的规定,主要尺寸的公差应不低于GB/T6414--1999规定的(111级要求。3.3.3球铁曲轴铸作上的型砂、芯砂、心骨、冷铁、浇口、官口,火砂,疤,飞边和毛刺等均应清理卡净,

3. 3. 4球铁出轴铸件表面粗槛度应按 GB/T 6060. 1--1997 的规定,其表面粗糙度为 NMR R,m50。3.3.5球铁轴铸件待加上表面可存在加工.余母范围内的缺陷,3.3.6球铁曲轴铸件非加工衣而不应有裂纹和冷隔等缺陷。2

TB/T1742—2011

3.3.7球铁函轴铸件的加工表面和曲柄重叠区不应用焊补、充填物嵌填和敛缝方法修整缺陷。其他非加工面上存在的铸造缺陷应按经规定程序批谁的焊接工艺处理。3.3.8球铁曲轴可按设计、工艺文件要求用铲,钻.留和等机械方法修整缺陷,修整处应圆滑过,表面应经仔细像腾。

3. 3. 9球铁曲轴的主轴颈,曲柄销和如图 1 所示的危险面面部位 G 区皮宽度 α 为 r +0. 02 D 的过瘦圆角区(不应小于10mml,为过渡圆角半径)可存在产品图样或有关技术文件规定的铸造缺陷。图1所示的每一个曲柄臂各部位允许的铸造缺陷应符合下述规定:a)A面上允许钻最人直径0.068D最人深度0.045D的孔,孔数不多于2个,孔间的距离不小于1个孔的直径。

b)B,C,H、F面卜充允许钻最大直径0.09D和最大深度0.045D,或最大直径0.136D和最大深度0.027D的孔。每面孔数不多于2个,孔间的距离不小于1个孔的直径。)过渡圆角的D和E区允许有直径不大于0.045D和深度不大于0.023D的孔,但每个轴颈上的孔数不应多于1个。

内孔表面上允许有深度不大于0.054D,面积不大于0.021S(SπD°/4,为球铁曲轴主轴颈t)

横截面积的铲槽,不应多于1处,仙在主轴颈,曲柄销和曲柄臂相连接的过綫区域处的铲挡深度不应大于 0. 027 D,面积不应大于 0. 013 S。光洁的气孔、形状不规则的铲槽和经过清理的缺陷处尺小和数量可按钻孔的尺寸和数量(或e)

等效面积)处理。

在每个曲柄臂的所有非加工面上的钻孔总数不应多于3个。f)

光洁的气孔、铲糖和钻孔的边缘应倒圆至半径大于0.022D,并应嫌憋至平滑过婆,在确定缺陷尺寸时,倒圆的尺寸不应计算在内。所有上述缺陷距曲柄臂的P和a面的距离不应小于0.045D.h

过渡测角区(过渡阅角,为)

图1球铁曲轴曲柄臂部位分区图

3.3.10球铁曲轴允许逊行热校直,球铁曲轴精加工前应进行消除内应力的时效热处埋。3.3.11球铁曲轴铸件热处理后,表面上的氧化皮等应清除T净。3.3.12球铁曲轴铸除内油道外的非加工衣面应按产品样或有关技术文件的规定涂漆。3

TB/T 1742-2011

3.4球铁曲轴成品

3,4,1球铁曲轴感品的尺寸公差和形位公差应符合表4的舰定。3.4.2球钦曲轴表面粗糙度应符合表5的规定。3.4.3球铁曲轴法兰端面不应中凸。3.4.4

球铁曲轴加工表面上不应有擦伤、压伤,划痕等机械损伤。球铁曲轴轴颈油路出口处表面应圆滑过渡,并抛光,

表4球铁曲轴的尺寸公差和形位公差尺寸公差和形使公差

球铁曲轴工轴颈直径D

土轴颈与曲柄销直径公差

主轴颈与曲柄销即柱度

主轴颈和安装正时齿轮轴领对主轴颈公共轴线的径向阅跳动

主轴颈的同轴度bzxZ.net

相邻两个市轴颈

安装飞轮的定心表面对主轴颈公共轴线径向回跳魁

安装飞轮的定心表面对主轴领公共轴线端面圆动mm

曲柄销回转半径偏荣

各曲柄销中心线对第·--位

曲树销抽线的角度公差

≤300min

>300 /uin

安装正时齿轮的中心线对第一函销轴线的险公差

键端中心設对主舶颈公共轴线的对称度轴颈长度公差

止推主轴颈

轨向定位的由树销

曲柄销表面紊线对主轴须公儿轴线的半行度m

止推主轴颈台肩面对土轴颈公其轴线的端而测跳动mr

注「:R为土辅颈与曲柄销轴颈的中心距。150180

曲柄销数

7 ~ 12

按 GB/T 1804—2000,f 级

按 CB/T 1184

1996,7级

按(GB/T1184—1996,8级

按 GH/T 1184—1996,7 毁

100:1.010,但全长范用内不大于.030±R/900

± 15'

按 GB/T 1184—1996,8 级

按G/T 1801—1909,11

按 GB/T 1801—1999 ,H9

注2;主轴颈直径 <1513 mm或>250 mm 的球铁曲轴尺小公差和形检公差可以参照木标另行规定,4

球嵌由轴主要部位

工轴颈与曲柄销轴颈

表 5球铁曲轴的表面粗糙度

非机械强化的轴颈过渡圆角

上辅颈止捕半面和轴向定位的曲柄销轴须平面不作定位用的卡轴颈和曲柄销的台肩面3.4.5球铁曲轴允许采用螺栓键装平衡铁方案。TB/T1742—2011

单位为滋米

表面粗糙堡MRR..

3.4.6球缺曲轴产品图样和技术文件应具体要求每根曲轴都进行动平衡试验,并规定具体去重部位。3,4.了球铁曲轴的轴颈及其与曲摘臂相连的过渡圆角等处成由产品图样和技术文件具体规定采用超声波,射线,遥,燃粉或其他法进行无损探伤检套,3. 4. 8球铁曲轴体中如果有贯通的润滑袖道应进行油压密对试验,其产品图样和技术文件应具体规楚密封性油压试验所来用的油压介质,油压高低和油压时间等要求。3.4.9对球铁曲轴的内外表面杂质应进行清理,确保油道清洁畅通,清洁度应符合曲轴装机要求:轴产品图样利技术文件应具体规定清洁度抽样检测的具体要求。4检验方法

4.1化学成分检验

41.1是碳试样应采用与曲轴同包的铁水成的碳化物状态的薄片试样,其他元索试样在附铸试块或单铸试块上取样:

4.1.2化学分析样方法按GB/T20066的规定进行。化学成分分析方法按GB/T223的规定进行或用其他分析方法进行.

4.2力学性能检验

4.2.1试块制备

4.2.1.1对在垂或倾斜位置凝固的铸造球铁曲轴,充许在其上部轴端的延长部分切取,也可采用设十上部轴端处的附铸试块,此附铸试块的形状和尺寸应符合GB/T1348一2009的规定。4. 2.1. 2对在水平位置凝固的铸造球铁曲轴,在保证曲轴全长十力学性能和金相组织的稳定性的前提下可于曲轴一端的延长部分切取试块4.2.1.3轴端延长部分取样处的厚应不小于铸件±轴颈壁厚,4.2.1.4在任何情况下,试块均应随所代表的铸件同炉热处理,然后用机械方法划取。4.2.1.5试样成在距试块毛还外表面为截面壁厚1/3处纵向切取或按球铁曲轴产品图样另行规定切取,切取试样应用机械方法进行。4.2.1.6每根曲轴应具备足够进行复试的试样。4.2.2拉伸性能检验

4.2.2.1拉伸试验试样的制备按GB/T1348—2009和GR/T228的规定进行4.2.2.2拉伸试验方法按GB/T228的规定进行。4.3金相组织检验

4.3.1金相组织试样在拉件试样上切取。4.3.2金相组织按GB/T9441—2009的规定进行评楚4.4硬魔检验

4.4.1硬度试验用试样可在拉伸试样上初取。4.4.2落氏硬度试验按心H/T230.1的规定,布硬度试验按CB/T231.1和 CB/T231.4的规定、维氏硬度试验按GR/T4340.1和 CB/T 4340.4的规定。5

TB/T 1742-2011

4.4.3可采用超声硬度计等无损硬度检测方法在球铁曲轴实体_进行硬度检验:4.5尺寸及公差检验

4.5.1主轴颈和连杆颈直径应采用精度不低于±0.004mm的垫具测量。4.5.2各:轴颈轴线、连杆颈轴线和齿轮键中心而、组成的平面对1:轴颈轴线和第一连杆颈轴线组成平而的角度偏差,应在零等级平板上用标准V形铁支季,用高度尺、四等规量、杠杆千分表或数字式下分表等进行测量。

4.6形状和位置公差检验

球铁曲轴上各加工部位的形状和位置公差按GB/T1958规定进行检测4.7:表面粗糙度检验

4.7.1球铁曲轴加工面粗糙度可按CB/T6060.2—2006表面粗糙度样评定与验收。在有疑问或争议的情况下应使用仪器来鉴定表面质量,4.7.2轴颈过被圆角和轴颈上油道口的表面粗糙度用样板比较测量或其他方法测量。4.7.3球铁曲轴氮化后仅抛光的轴颈表面粗糙度测量应不计石墨脱落的凹点:4.8外观质量捡查

球铁曲轴的其他表面缺陷采用目测或5倍效大镜检查。发现缺陷,按4.9进-步检查4.9探伤检查

4.9.1如果球铁曲轴主轴颈和曲柄销等部位按附录A的规定进行超声波探伤,其缺陷按实际面积判定。

4.9.2如果球铁曲轴主轴颈和曲柄销等部位进行湿法体磁粉探伤检查,剩磁不成大于0.3mT。4.9.3对十氮化抛光球铁曲轴轴颈表面在采月磁粉探伤时,肉眼可见的由嗮形石翌团组成的密集分布线或石要团剥露形成的条状痕迹,不应作为“裂纹”评判,并允许不消除,若有争议,可采用渗透探伤方法验证:

4.10动平衡试验

球铁曲轴应按产品图样和技术文件要求按CB/T9239.1的规定进行动平衡试验。4.11油压密封试验

球铁曲轴应按产品图样和技术文件具体规定的介质、压力、持续时间和试验方法等进行油压密封试验:

4.12清洁度检测

球铁曲轴产品应按产品图样和技术文件要求并按Tb/T2357的规定进行清清度检测。5检验规则

5.1球铁曲轴的检验由制造质量除验部门逐件逃行。化学成分供工艺参考,不作验收依据。力学性能(抗拉强度K。、断后伸长率A、硬度HBW)和金相组织作为验收依据u5.2检验抗拉强度时,先用根抗拉试样进行试验,试验结果符合要求,则该件铸件为合格,如果试验结果达不到要求,再用双瘩同批试样进行重复试验。5.3当重复试验结果都能达到要求时.则该件铸件为合格,如果双倍重复试验中1/2达不到要求时,则该批铸件为不合格。如果因为热处理不当造成不合格时允许再次热处理,但重复热处理的次数不应蹈过2欲:

5.4力学性能试验时,由于试验本身的原因或试样断口处有肉眼可见的铸造缺陷造成性能不合格时,则该试验无效,重新取样试验。5.5球铁曲轴与测量工具在测量前放在温度下时问应不小于2h。5.6球铁曲轴的主轴锁跳动量测定时,应将曲轴主轴颈放在3个支承上旋转,中间支承能水平方向移动(2 m长以下球铁曲轴可不用中问支承),用百分表测定。6

TB/T1742-2011

5.7用户抽检球铁曲轴质最其抽样方法按(B/T2828.1的规定进行,地可按供需双方商定的其他拍样方法进行。

6标志、包装、运输和贮存

6.1标志

球铁轴虚在产严品图择规定的饭算上滑晰地铸必打以下标志或钢印制造厂名称或工厂标志;

b)产品编号和炉号:

e)年代号;

1)检验标志。

6.2包装

6.2.1球铁曲轴在包装前底行细进行清洗、吹净,油口进行封堵,并在所有表面涂防锈油。全部轴颈用结实不透水的中性纸或料薄膜包好。包装好的曲轴应装人衬有防水纸的干燥包装箱内。6.2.2球铁曲轴的包装箱应符台GB/T7284的规定或循环使用铁制周转箱。球铁曲轴的务挡轴颈应支撑固定,防止球铁曲轴变形,并成保证在正常运输过程中不致揽伤。应按GB/T191的规定做出“不可倒置”、小心轻放”、“防潮”、“重心点”和\由此起吊\等标志。6.2.3在球铁曲轴的包装箱内应附有检验员和包装员签章的装籍单和制造厂质量检验部门填发的检验报告等,

6.2.4球铁曲轴的包装箱上至少应注明下列内:制造厂名称;

球铁曲轴名称;

图样代号:

净重与毛重:

包装箱尺寸;

包装日期。

6.3运输和贮存

6.3.1球铁曲轴内油道和各轴领油口孔应用工艺堵或防尘罩封严6.3.2球铁曲轴在无包装忙存时,点放胃在能防止变形和损伤的支球上,球铁山轴的吊装位置和存放支承位置应按产品图样和有关技术文件的规定执行。6. 3. 3球铁曲轴在运输过程中应注意轻装轻卸,防止淋击,并应防水。6.3.4球铁册轴应保存在无腐性物质、无磁性物质、清洁、干燥和通风良好的仓库中。制造」应采取油封等防锈错施,正常情说下,应保证球赞曲轴自出」之日起12个月内不锈蚀,TB/T 1742-2011

A. 1 基本要求

4.1.1探作人员

附录A

(规范性附录)

球铁曲轴超声波探伤检验方法

从事球铁曲轴超声波探伤检验的人员虚其备专业无调检测技术资格证书。A.1.2环境

4,1.2.1球铁曲轴的超声探伤作业应在室内固定场地迹行,作业场地应整洁,通风良好,光线适度,温度适宜,

A.1.2.2探伤作业场地应远离翻砂、锻打、电焊,潮湿、粉尘场所探伤设备所用的电源,应与大型机械、动力电源线分开并单独接线:A.1.3纹器、探头、耦合剂及检测系统性能A.1.3.1可采用A型脉冲反射式超声波探伤仪,仪器主要性能应符合JB/T10061—1999的要求A. 1. 3. 2 可选用频率为 1. 25 MHz -2. 5 MHz,直径为 14 mm ~20 mml 的单晶自探头,声束偏斜角不人于1,主声束垂直方向不应出现翊显的双峰:A.1.3.3麻采用声耦合性能良好不损伤检测表面的耦合剂:4.1.3.4检测系统组合性能应符合如下规定:ay

灵度余量孕46 dB(2.5 MI[z锅中纵被);b)

水平线性误差≤2%;

垂直线性误差5%:

动态范围≥26dB;

e)远场分辨30dB(2.5MHz钢中绒波):衰减器范80d

A. 1. 4 试

采用实物对比试块,试快的材质成与受检球铁曲轴的材质一致,并经企相检查合格,无摄探伤未发现缺陷者:试块小寸如图A:1所小,也可用球铁曲轴受捡部位的光缺陷处作为参考试块。单位为意米

说明:

被探部代的外圆半径:

被探部位的内网半径。

图 A. 1试块型式与尺寸

A.1.5灵敏度调节

计探头于试块外间探测面或被检区域无缺陷部位上,使第4次底波幅度为满幅度的波高,如8

图A.2所示。

A.2探伤检验方法及要求

A.2.1检测方式

球铁曲灿超声波探伤采用直接接触法。A.2.2检测系统校准和复核

探测波幅示意图

每斑作业前的系统综合,灵敏度校准应接A.1.5 进行并做好记录。A.2.2. 1:

A. 2. 2. 2芳有下述情况应对检测系统灵敏度重新复核:a)

校准后的探头、耦合剂和议器设置发牛改变时;检测人员怀疑检测量程或灵嫩度有变化时;连续T作4 h以上;

工作结束时

4. 2. 3 检测时机

超声波探伤成在球铁曲轴最终热处理或半精加1后进行A.2.4表面状态

被检工件的表面应符合下列条件,否则应作适当处理:外规榜测合格:

所有影响检测的锈蚀、飞溅利污物等都已清除;各探测面的表面粗粘度为 RH 比G. 3 ;表面的不现则状态不得影响检测结果的正确性和完整性A.2.5探伤范围

探伤检测部位包括:

全部主舶锁:

·全部曲柄销;

=输出端的A/R轴段(如图 A.3所示):自由端的C/轴段(如图A.4所示)带法兰

6.不带法丝

图A.3不同类型球铁曲轴输出端探测部位示意图TB/T 1742—2011

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T1742—2011

代替TB/T1742—1991,TB/I1606—-1985机车、动车用柴油机零部件

球墨铸铁曲轴

Components of diesel engine for locomotive and rail carNodular cast iron crankshaft2011-04-02发布

2011-10-01实施

中华人民共和国铁道部发布

规范性引用文件

3技术要求

3.1总则

3.2材料要求

3.3球铁曲轴铸件

3.4球铁曲轴成品

4检验方法

化学成分检验

4.2力学性能检验·

4.3金相组织检验

硬度检验

尺寸度公差检验

形状和位置公差检验

表面粗糙度检验

外观质量检查

探伤检待

动平衡试验

汕压舜封试验

猜洁度检测

检验规则

标志、包装、运输和贮存

6.1标志

6.2包装

6.3运输和忙存

附录 A(规范性附录)球铁曲轴超亢波躲伤检验方法次

TB/T 1742—2011

TB/T f742-2011

本标推按照GB/T1.1—2009给出的规则起草。本标准代化替TB/T1742—1991《内燃机车用球墨铸铁曲轴技术条件》和TE/T1606--1985球铁曲轴超声被探伤》,本标滩以1B/T1742—1991为主,合厂TB/T1606—1985的主要内容,与TB/T17421991相比要技术变化如下:删除了关于内燃机车(或发电设备)用207系列、204系列柴油机新制整体球铁曲轴所有的具体技术要求和有关曲轴保用期的要求(1991年版的第1章,3.4和3.19);删搽了\两轴轴段试样切取位置示意图\(1991年版的附录B);删除了“曲轴精工前在热态(≤570)下进行校正”(1991年版的3.名);一酬除了“冲击试验用两根试样,试验方法按心B229规定\(1991年版的4.5);增加了主轴颈和曲柄销采用激光痒火或感应摔火的技术要求(见3.2.2. 3);-增加了曲柄臂允许的造缺陷技术要求及“球铁曲轴曲柄臂部位分区图(见3.3.9和图1):增加了曲轴树通油道油压试验技术要求(见3.4.9利4.11):一增划了曲轴产品的清洁度检测技术要求(见3.4.10和4.12);一增加了曲轴主轴颈和曲柄销等部位的超声波探伤检查技术要求(见4.9);增加了球铁由轴的吊装位置和存放支承位置要求(见5.2.5);-增加了球铁册轴质量用户描检方法(见5.2.6);:增加广速铁曲轴超波探伤检验方法(见附录A);修政了关于曲翻表面粗度的技术要求(见3.3.4,3.4.2、丧5和4.7,1991年版的3.17和4.6)1一餐改了关于谢轴表而处理的歧术要求(见 4.7. 3 和4. 9.3,1991 年版的 3. 6 和 3. 7);一修改厂关于曲轴材质的化学成分指标(见3.2.1,1991年版的3.2);-修改广关」球铁的力学性能指标(见3.2.2和表2,1991年版的3.4);一整改厂关下球铁的金相组织指标(见 3.2. 3 和表2,1991 年版的3. 5) 修改了“曲辅尺寸偏差和形位公差”(见表4,1991年版的附录A);一修改了关「曲轴标志、包装、运輪和贮存的要求(见第6章,,199]年版的第5章)。与 TB/T 1606—1985相比主要技术变化如下:删除厂缺陷径尺寸的估测(1985年版的3.6);删除了曲轴超再被探拐记录(1985详版的附录A);一增加『对探怖作业坏境的斐求(见A.1.2);-修改了关于超声被操仪应符合的标准(见A.1.3.1,1985年版的3.1):修政了曲轴判废指标(见A.3,1985年版的第4章)。本标准内钛道行业内燃机车标准化技术委员会提出并归口。本标油由中国北车集团大连机车车辆有限公司负责起草,南车感邮堰机车车辆1艺研究所有限公司、南车贼暨堰机车有限公司参加起草。木标准主要起草人:介憩宽、梁圣章、金红群、颐小鸿、李宇航、方升芸、张建。本标准所代替标准的污次版本发布情况为:--TB/T[742.-1991;

—TB/T160619B5。

1范圈

机车、动车用柴油机婆部件球墨铸铁曲轴TB/T 1742—2011

本标推规定了内燃机车,动车用柴油机球墨铸铁轴(以下简称球铁曲轴)的技术要求,检验方法、检验规则及标芯、包装,运输和些存等要求。本标准适爪于内燃机车、动车用紫油机球铁曲轴。其他柴油机用球铁曲轴可参照执行2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注口期的版本适用于术文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。CB/T191包装储运图示标志(GB/T191—2008,IS0780:1997,M0D)(B/I223刚铁及合金化学分析方法GBT228金属材料室温拉伸试验方法(CB/T228—2002,fTJSO6892:1998)CR/T230.1金属洛氏硬度试验第 1部分:试验方法(A,B、C、D、F、F、G、H,K、、T标尺)(GBT230.1—2004,[SO6508-1:1999,M0D)(B/T231.1金属材料布氏硬度试验第1部分:试验方法((B/T23.1—2009,IS0 6506-1:2005,MOD)

CR/T231.4金属材料布氏硬度试验第4部分:度值表(GB/T231.4-2009,1506506-4:2005, Ed. 1IDT)

GR/T1184—1996形状和位置公差未注公差值(enVJS02768-2:1989)$B/T 1348—2009球墨铸铁件(J50 1083;2004,M0D)(B/T1801—2009极限与配合公差带和配合的选择([S)1829:1975.M0F1GB/T1804—2000一般公差未注公差的线性和角度尺寸的公差(eqvIS02768:1989)GI/T1958品儿何量技术规范(CPS)形状和位置公差检测规定GB/T2828.1计数抽样检验程序第1部分:按接收质晕限(AQT.)检索的逐批检验抽样计划(G/T 2828. 1—2003,150 2859-1 :1999,IDT)GB/T4340.)金属材料维氏硬度试验第1部分:试验方法(GB/T4340.1—2009,IS06507-1:2005,MOD)

GB/T4340.4

金属材料:维氏硬度试验第4部分:硬度值表(G13/T4340.1—2009,[S065074:2005,IDT)

CB/T6060.1—1997表面粗糙度比较样块铸造表面(eqyJS02632-3:1979)GB/T6060.2一2006衣面粗糙度比较样块磨、车、、铣、插皮刨加[表面CB/T6414—1999铸件尺寸公差与机械加工余量(eq1508062:1994)GB/T7284框架木箱

GB/T9239.1机械振动恒态(刚性)转了平衡品质要求第1部分:规范与平衡允些的检验(IS0 1940-1 :2003 ,IDT)

CB/T9441—2009球睾铸铁金相检验CB/T20066钢和铁化学成分测定用诚样的取样和制样方法(GB/T20066—2006,ISO14284:1996,IDT

TB/T1742—2011

JB/T10061-1999A型脉冲反射式超声波探伤仪通用技术条件TI5/T2357内燃机车用柴油机清洁度测定方法3技术要求

球铁血轴应符合本标准的各项要求,并按照经规定程序批准的产品图样和技术文件制造:3.2材料要求

3.2.1化学成分

材料为球墨铸(以下简称球铁,其化学或分见表1,制造厂在足用户力学性能要求的前提下对球铁曲轴材料的化学成分可以在此基础上自行进行调整,可用钼、锯,镍或其他元索对球铁进行台金化处理:

3.5 ~ 4. 0

1. 8 - 2. g

3.2.2力学性能

0. 3 ~ 0. 6

球铁的化学成分百分比

0. 02 - 0.

士,元素

0.01 ~0.05

3. 2.2. 1球铁的力学性能应满足表2的规定。必要时也可按GB/T1348—2009中表3的规定选择。表2球铁的力学性能

抗拉强度。

≥785 MPa

断后伸长率A

布氏硬度

269HBW-3311RW

3.2.2.2宜来用正火、证正火加回火、等温率火加回火、率火加回火等方法对球铁曲轴基体进行强化处理。宦采用圆角滚压,喷丸.激光萍火、感应萍火和氮化等方法对球铁曲轴表面进行强化处理。球铁曲轴允许次化

3.2.2.3如果主轴领和曲恼销采用激光泽火或感应辩火率硬,其痒硬层宽度不应小于轴颈总长【包括过渡厕角)的50%,摔硬区两端距轴颈过渡圆角连接处至少为0.025D(D为球铁曲轴主辅颈直径),充许轴额连圆角·-起辫硬

3.2.3金相组织

球铁的金捐组织接GB/T9441—2009的规定执行,其技术要求见表3。囊 3 球铁的金相组织要求

球化率等级

1数-4级

3.3球铁曲轴铸件

右哭球人小

5级-8级

珠光体数壁

不低于珠75

碳化物数垫

不大于碳3

磷共晶含垫

太于群2

3.3.1球铁曲轴铸件应在产品图样规定的部位清晰地诗上制造厂代号和球铁曲轴编号或炉号。3.3.2球铁曲轴铸件的几何形状及其尺寸成满足曲轴图样的规定,主要尺寸的公差应不低于GB/T6414--1999规定的(111级要求。3.3.3球铁曲轴铸作上的型砂、芯砂、心骨、冷铁、浇口、官口,火砂,疤,飞边和毛刺等均应清理卡净,

3. 3. 4球铁出轴铸件表面粗槛度应按 GB/T 6060. 1--1997 的规定,其表面粗糙度为 NMR R,m50。3.3.5球铁轴铸件待加上表面可存在加工.余母范围内的缺陷,3.3.6球铁曲轴铸件非加工衣而不应有裂纹和冷隔等缺陷。2

TB/T1742—2011

3.3.7球铁函轴铸件的加工表面和曲柄重叠区不应用焊补、充填物嵌填和敛缝方法修整缺陷。其他非加工面上存在的铸造缺陷应按经规定程序批谁的焊接工艺处理。3.3.8球铁曲轴可按设计、工艺文件要求用铲,钻.留和等机械方法修整缺陷,修整处应圆滑过,表面应经仔细像腾。

3. 3. 9球铁曲轴的主轴颈,曲柄销和如图 1 所示的危险面面部位 G 区皮宽度 α 为 r +0. 02 D 的过瘦圆角区(不应小于10mml,为过渡圆角半径)可存在产品图样或有关技术文件规定的铸造缺陷。图1所示的每一个曲柄臂各部位允许的铸造缺陷应符合下述规定:a)A面上允许钻最人直径0.068D最人深度0.045D的孔,孔数不多于2个,孔间的距离不小于1个孔的直径。

b)B,C,H、F面卜充允许钻最大直径0.09D和最大深度0.045D,或最大直径0.136D和最大深度0.027D的孔。每面孔数不多于2个,孔间的距离不小于1个孔的直径。)过渡圆角的D和E区允许有直径不大于0.045D和深度不大于0.023D的孔,但每个轴颈上的孔数不应多于1个。

内孔表面上允许有深度不大于0.054D,面积不大于0.021S(SπD°/4,为球铁曲轴主轴颈t)

横截面积的铲槽,不应多于1处,仙在主轴颈,曲柄销和曲柄臂相连接的过綫区域处的铲挡深度不应大于 0. 027 D,面积不应大于 0. 013 S。光洁的气孔、形状不规则的铲槽和经过清理的缺陷处尺小和数量可按钻孔的尺寸和数量(或e)

等效面积)处理。

在每个曲柄臂的所有非加工面上的钻孔总数不应多于3个。f)

光洁的气孔、铲糖和钻孔的边缘应倒圆至半径大于0.022D,并应嫌憋至平滑过婆,在确定缺陷尺寸时,倒圆的尺寸不应计算在内。所有上述缺陷距曲柄臂的P和a面的距离不应小于0.045D.h

过渡测角区(过渡阅角,为)

图1球铁曲轴曲柄臂部位分区图

3.3.10球铁曲轴允许逊行热校直,球铁曲轴精加工前应进行消除内应力的时效热处埋。3.3.11球铁曲轴铸件热处理后,表面上的氧化皮等应清除T净。3.3.12球铁曲轴铸除内油道外的非加工衣面应按产品样或有关技术文件的规定涂漆。3

TB/T 1742-2011

3.4球铁曲轴成品

3,4,1球铁曲轴感品的尺寸公差和形位公差应符合表4的舰定。3.4.2球钦曲轴表面粗糙度应符合表5的规定。3.4.3球铁曲轴法兰端面不应中凸。3.4.4

球铁曲轴加工表面上不应有擦伤、压伤,划痕等机械损伤。球铁曲轴轴颈油路出口处表面应圆滑过渡,并抛光,

表4球铁曲轴的尺寸公差和形位公差尺寸公差和形使公差

球铁曲轴工轴颈直径D

土轴颈与曲柄销直径公差

主轴颈与曲柄销即柱度

主轴颈和安装正时齿轮轴领对主轴颈公共轴线的径向阅跳动

主轴颈的同轴度bzxZ.net

相邻两个市轴颈

安装飞轮的定心表面对主轴颈公共轴线径向回跳魁

安装飞轮的定心表面对主轴领公共轴线端面圆动mm

曲柄销回转半径偏荣

各曲柄销中心线对第·--位

曲树销抽线的角度公差

≤300min

>300 /uin

安装正时齿轮的中心线对第一函销轴线的险公差

键端中心設对主舶颈公共轴线的对称度轴颈长度公差

止推主轴颈

轨向定位的由树销

曲柄销表面紊线对主轴须公儿轴线的半行度m

止推主轴颈台肩面对土轴颈公其轴线的端而测跳动mr

注「:R为土辅颈与曲柄销轴颈的中心距。150180

曲柄销数

7 ~ 12

按 GB/T 1804—2000,f 级

按 CB/T 1184

1996,7级

按(GB/T1184—1996,8级

按 GH/T 1184—1996,7 毁

100:1.010,但全长范用内不大于.030±R/900

± 15'

按 GB/T 1184—1996,8 级

按G/T 1801—1909,11

按 GB/T 1801—1999 ,H9

注2;主轴颈直径 <1513 mm或>250 mm 的球铁曲轴尺小公差和形检公差可以参照木标另行规定,4

球嵌由轴主要部位

工轴颈与曲柄销轴颈

表 5球铁曲轴的表面粗糙度

非机械强化的轴颈过渡圆角

上辅颈止捕半面和轴向定位的曲柄销轴须平面不作定位用的卡轴颈和曲柄销的台肩面3.4.5球铁曲轴允许采用螺栓键装平衡铁方案。TB/T1742—2011

单位为滋米

表面粗糙堡MRR..

3.4.6球缺曲轴产品图样和技术文件应具体要求每根曲轴都进行动平衡试验,并规定具体去重部位。3,4.了球铁曲轴的轴颈及其与曲摘臂相连的过渡圆角等处成由产品图样和技术文件具体规定采用超声波,射线,遥,燃粉或其他法进行无损探伤检套,3. 4. 8球铁曲轴体中如果有贯通的润滑袖道应进行油压密对试验,其产品图样和技术文件应具体规楚密封性油压试验所来用的油压介质,油压高低和油压时间等要求。3.4.9对球铁曲轴的内外表面杂质应进行清理,确保油道清洁畅通,清洁度应符合曲轴装机要求:轴产品图样利技术文件应具体规定清洁度抽样检测的具体要求。4检验方法

4.1化学成分检验

41.1是碳试样应采用与曲轴同包的铁水成的碳化物状态的薄片试样,其他元索试样在附铸试块或单铸试块上取样:

4.1.2化学分析样方法按GB/T20066的规定进行。化学成分分析方法按GB/T223的规定进行或用其他分析方法进行.

4.2力学性能检验

4.2.1试块制备

4.2.1.1对在垂或倾斜位置凝固的铸造球铁曲轴,充许在其上部轴端的延长部分切取,也可采用设十上部轴端处的附铸试块,此附铸试块的形状和尺寸应符合GB/T1348一2009的规定。4. 2.1. 2对在水平位置凝固的铸造球铁曲轴,在保证曲轴全长十力学性能和金相组织的稳定性的前提下可于曲轴一端的延长部分切取试块4.2.1.3轴端延长部分取样处的厚应不小于铸件±轴颈壁厚,4.2.1.4在任何情况下,试块均应随所代表的铸件同炉热处理,然后用机械方法划取。4.2.1.5试样成在距试块毛还外表面为截面壁厚1/3处纵向切取或按球铁曲轴产品图样另行规定切取,切取试样应用机械方法进行。4.2.1.6每根曲轴应具备足够进行复试的试样。4.2.2拉伸性能检验

4.2.2.1拉伸试验试样的制备按GB/T1348—2009和GR/T228的规定进行4.2.2.2拉伸试验方法按GB/T228的规定进行。4.3金相组织检验

4.3.1金相组织试样在拉件试样上切取。4.3.2金相组织按GB/T9441—2009的规定进行评楚4.4硬魔检验

4.4.1硬度试验用试样可在拉伸试样上初取。4.4.2落氏硬度试验按心H/T230.1的规定,布硬度试验按CB/T231.1和 CB/T231.4的规定、维氏硬度试验按GR/T4340.1和 CB/T 4340.4的规定。5

TB/T 1742-2011

4.4.3可采用超声硬度计等无损硬度检测方法在球铁曲轴实体_进行硬度检验:4.5尺寸及公差检验

4.5.1主轴颈和连杆颈直径应采用精度不低于±0.004mm的垫具测量。4.5.2各:轴颈轴线、连杆颈轴线和齿轮键中心而、组成的平面对1:轴颈轴线和第一连杆颈轴线组成平而的角度偏差,应在零等级平板上用标准V形铁支季,用高度尺、四等规量、杠杆千分表或数字式下分表等进行测量。

4.6形状和位置公差检验

球铁曲轴上各加工部位的形状和位置公差按GB/T1958规定进行检测4.7:表面粗糙度检验

4.7.1球铁曲轴加工面粗糙度可按CB/T6060.2—2006表面粗糙度样评定与验收。在有疑问或争议的情况下应使用仪器来鉴定表面质量,4.7.2轴颈过被圆角和轴颈上油道口的表面粗糙度用样板比较测量或其他方法测量。4.7.3球铁曲轴氮化后仅抛光的轴颈表面粗糙度测量应不计石墨脱落的凹点:4.8外观质量捡查

球铁曲轴的其他表面缺陷采用目测或5倍效大镜检查。发现缺陷,按4.9进-步检查4.9探伤检查

4.9.1如果球铁曲轴主轴颈和曲柄销等部位按附录A的规定进行超声波探伤,其缺陷按实际面积判定。

4.9.2如果球铁曲轴主轴颈和曲柄销等部位进行湿法体磁粉探伤检查,剩磁不成大于0.3mT。4.9.3对十氮化抛光球铁曲轴轴颈表面在采月磁粉探伤时,肉眼可见的由嗮形石翌团组成的密集分布线或石要团剥露形成的条状痕迹,不应作为“裂纹”评判,并允许不消除,若有争议,可采用渗透探伤方法验证:

4.10动平衡试验

球铁曲轴应按产品图样和技术文件要求按CB/T9239.1的规定进行动平衡试验。4.11油压密封试验

球铁曲轴应按产品图样和技术文件具体规定的介质、压力、持续时间和试验方法等进行油压密封试验:

4.12清洁度检测

球铁曲轴产品应按产品图样和技术文件要求并按Tb/T2357的规定进行清清度检测。5检验规则

5.1球铁曲轴的检验由制造质量除验部门逐件逃行。化学成分供工艺参考,不作验收依据。力学性能(抗拉强度K。、断后伸长率A、硬度HBW)和金相组织作为验收依据u5.2检验抗拉强度时,先用根抗拉试样进行试验,试验结果符合要求,则该件铸件为合格,如果试验结果达不到要求,再用双瘩同批试样进行重复试验。5.3当重复试验结果都能达到要求时.则该件铸件为合格,如果双倍重复试验中1/2达不到要求时,则该批铸件为不合格。如果因为热处理不当造成不合格时允许再次热处理,但重复热处理的次数不应蹈过2欲:

5.4力学性能试验时,由于试验本身的原因或试样断口处有肉眼可见的铸造缺陷造成性能不合格时,则该试验无效,重新取样试验。5.5球铁曲轴与测量工具在测量前放在温度下时问应不小于2h。5.6球铁曲轴的主轴锁跳动量测定时,应将曲轴主轴颈放在3个支承上旋转,中间支承能水平方向移动(2 m长以下球铁曲轴可不用中问支承),用百分表测定。6

TB/T1742-2011

5.7用户抽检球铁曲轴质最其抽样方法按(B/T2828.1的规定进行,地可按供需双方商定的其他拍样方法进行。

6标志、包装、运输和贮存

6.1标志

球铁轴虚在产严品图择规定的饭算上滑晰地铸必打以下标志或钢印制造厂名称或工厂标志;

b)产品编号和炉号:

e)年代号;

1)检验标志。

6.2包装

6.2.1球铁曲轴在包装前底行细进行清洗、吹净,油口进行封堵,并在所有表面涂防锈油。全部轴颈用结实不透水的中性纸或料薄膜包好。包装好的曲轴应装人衬有防水纸的干燥包装箱内。6.2.2球铁曲轴的包装箱应符台GB/T7284的规定或循环使用铁制周转箱。球铁曲轴的务挡轴颈应支撑固定,防止球铁曲轴变形,并成保证在正常运输过程中不致揽伤。应按GB/T191的规定做出“不可倒置”、小心轻放”、“防潮”、“重心点”和\由此起吊\等标志。6.2.3在球铁曲轴的包装箱内应附有检验员和包装员签章的装籍单和制造厂质量检验部门填发的检验报告等,

6.2.4球铁曲轴的包装箱上至少应注明下列内:制造厂名称;

球铁曲轴名称;

图样代号:

净重与毛重:

包装箱尺寸;

包装日期。

6.3运输和贮存

6.3.1球铁曲轴内油道和各轴领油口孔应用工艺堵或防尘罩封严6.3.2球铁曲轴在无包装忙存时,点放胃在能防止变形和损伤的支球上,球铁山轴的吊装位置和存放支承位置应按产品图样和有关技术文件的规定执行。6. 3. 3球铁曲轴在运输过程中应注意轻装轻卸,防止淋击,并应防水。6.3.4球铁册轴应保存在无腐性物质、无磁性物质、清洁、干燥和通风良好的仓库中。制造」应采取油封等防锈错施,正常情说下,应保证球赞曲轴自出」之日起12个月内不锈蚀,TB/T 1742-2011

A. 1 基本要求

4.1.1探作人员

附录A

(规范性附录)

球铁曲轴超声波探伤检验方法

从事球铁曲轴超声波探伤检验的人员虚其备专业无调检测技术资格证书。A.1.2环境

4,1.2.1球铁曲轴的超声探伤作业应在室内固定场地迹行,作业场地应整洁,通风良好,光线适度,温度适宜,

A.1.2.2探伤作业场地应远离翻砂、锻打、电焊,潮湿、粉尘场所探伤设备所用的电源,应与大型机械、动力电源线分开并单独接线:A.1.3纹器、探头、耦合剂及检测系统性能A.1.3.1可采用A型脉冲反射式超声波探伤仪,仪器主要性能应符合JB/T10061—1999的要求A. 1. 3. 2 可选用频率为 1. 25 MHz -2. 5 MHz,直径为 14 mm ~20 mml 的单晶自探头,声束偏斜角不人于1,主声束垂直方向不应出现翊显的双峰:A.1.3.3麻采用声耦合性能良好不损伤检测表面的耦合剂:4.1.3.4检测系统组合性能应符合如下规定:ay

灵度余量孕46 dB(2.5 MI[z锅中纵被);b)

水平线性误差≤2%;

垂直线性误差5%:

动态范围≥26dB;

e)远场分辨30dB(2.5MHz钢中绒波):衰减器范80d

A. 1. 4 试

采用实物对比试块,试快的材质成与受检球铁曲轴的材质一致,并经企相检查合格,无摄探伤未发现缺陷者:试块小寸如图A:1所小,也可用球铁曲轴受捡部位的光缺陷处作为参考试块。单位为意米

说明:

被探部代的外圆半径:

被探部位的内网半径。

图 A. 1试块型式与尺寸

A.1.5灵敏度调节

计探头于试块外间探测面或被检区域无缺陷部位上,使第4次底波幅度为满幅度的波高,如8

图A.2所示。

A.2探伤检验方法及要求

A.2.1检测方式

球铁曲灿超声波探伤采用直接接触法。A.2.2检测系统校准和复核

探测波幅示意图

每斑作业前的系统综合,灵敏度校准应接A.1.5 进行并做好记录。A.2.2. 1:

A. 2. 2. 2芳有下述情况应对检测系统灵敏度重新复核:a)

校准后的探头、耦合剂和议器设置发牛改变时;检测人员怀疑检测量程或灵嫩度有变化时;连续T作4 h以上;

工作结束时

4. 2. 3 检测时机

超声波探伤成在球铁曲轴最终热处理或半精加1后进行A.2.4表面状态

被检工件的表面应符合下列条件,否则应作适当处理:外规榜测合格:

所有影响检测的锈蚀、飞溅利污物等都已清除;各探测面的表面粗粘度为 RH 比G. 3 ;表面的不现则状态不得影响检测结果的正确性和完整性A.2.5探伤范围

探伤检测部位包括:

全部主舶锁:

·全部曲柄销;

=输出端的A/R轴段(如图 A.3所示):自由端的C/轴段(如图A.4所示)带法兰

6.不带法丝

图A.3不同类型球铁曲轴输出端探测部位示意图TB/T 1742—2011

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。