SY/T 5080-2013

基本信息

标准号: SY/T 5080-2013

中文名称:石油钻机和修井机用转盘

标准类别:石油天然气行业标准(SY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2704KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SY/T 5080-2013 石油钻机和修井机用转盘

SY/T5080-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.180.10

备案号:43176—2014

中华人民共和国石油天然气行业标准SY/T5080—2013

代替SY/T50802004

石油钻机和修井机用转盘

Rotary table for petroleum drilling and workover rig2013—11—28发布

国家能源局

2014一04一01实施

规范性引用文件

术语和定义

型式与基本参数

试验方法

检验规则

标志、包装、运输、贮存

SY/T5080-2013

SY/T5080—2013

本标准按照GB/T1.1-2009)《标准化T作导则第1部分:标准的结构和编写》给出的规则起草。

本标准参照APISpec7K:2010《钻和修井设备(第5版:2010)年6月)的部分内容编制葡成。

本标准代替SY/T5080—20W)4《石油钻机和修井机用转盘》,与SY/T50802004相比:主要变化如下:

引用标准的更新:

—增加ZP605规格的转盘:

按照新的API7K对内容作了调整:一增加了低温转盘规范:

.—一更改了转盘噪声要求

对转盘的型式试验的内容和要求做了更改请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC6)提出并归口。本标准起草单位:南阳二机石油装备集团有限公司、宝鸡石油机械有限责任公司、兰州兰石国民油井石油『程有限公司、南阳市南石力天传动件有限公司。本标准主要起草人:尹玉刚、刘俭、主平、周亚芳、杨西萍、应保连、本标准代替SY/T5080-2004。

SY/T50801-2004的历次版本发布情况为:SY5080--1985.SY5080--1987.SY/T5080-1992:SYT55311992。

1范围

石油钻机和修井机用转盘

SY/T5080—2013

本标准规定了石油钻机和修井机用转盘(以下简称转盘)术语、型号、型式与基本参数、要求、试验方法,检验规则、标志、包装、运输和贮存本标准适用于石油天然气钻机和修井机用转盘的设计、制造和检验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法GB/T2292007金属材料夏比摆锤冲击试验方法GB/T230.1-2009

G.H.K.V.T标尺)

GB/T 231.1-2009

GB/T3077—1999

金属材料

洛氏硬度试验

金属材料

布氏硬度试验

合金结构钢

工业用金属丝编织方孔筛网

GB/T5330

GB5903-2011

工业闭式齿轮油

GB/T11365

—1989

GB/T13306-2011

JB/T5000.3—2007

JB/T5000.6—2007

JB/T 5000,72007

JB/T 5000,8-2007

JB/T 5000, 10--

JB/T5000.12

220017

第1部分:试验方法(A,BC、D、E、F第1部分:试验方法

锥齿轮和准双曲面齿轮精度

重型机械通用技术条件

重型机械通用技术条件

重型机械通用技术条件

重型机械通用技术条件

重型机械通用技术条件

第3部分:焊按件

第6部分:铸钢件

第7部分:铸钢件补焊

第8部分:锻件

第10部分:装配

第12部分:涂装

重型机械通用技术条件

JB/T5(H),13-2(007

SH/T0368

重型机械通用技术条件

丰第13部分:包装

钙钠基润滑脂

ASTMA370

ASTMA488

3术语和定义

钢制品力学试验的标准方法与定义钢铸件焊接程序鉴定和焊工资格鉴定的作法下列术语和定义适用于本文件。3.1

openingdiameter

通直径

转台通孔能通过的最大钻头或隔水套管的直径1

SY/T5080—2013

maximumstaticeload

最大静载荷

转盘能够承受的最大重量。

4型式与基本参数

4.1型式

转盘的基本型式为一正交锥齿轮传动副,主动轴的驱动方式有机械、液压、电驱动三种,4.2型号

型号表示方法如下:

更新设计标号,用阿拉伯数字表示驱动形式,机械驱动省略,液压驱动用Y,电驱动用D表示型号级别,用转盘通孔直径(英寸)×10表示转盘代号(汉语拼音“转盘\两字的第一个字母)示例:机械驱动的转盘通孔直径为444.5mm(17.5in)的石油钻井和修并机用转盘,其型号表示为ZP1754.3基本参数和连接尺寸

4.3.1基本参数

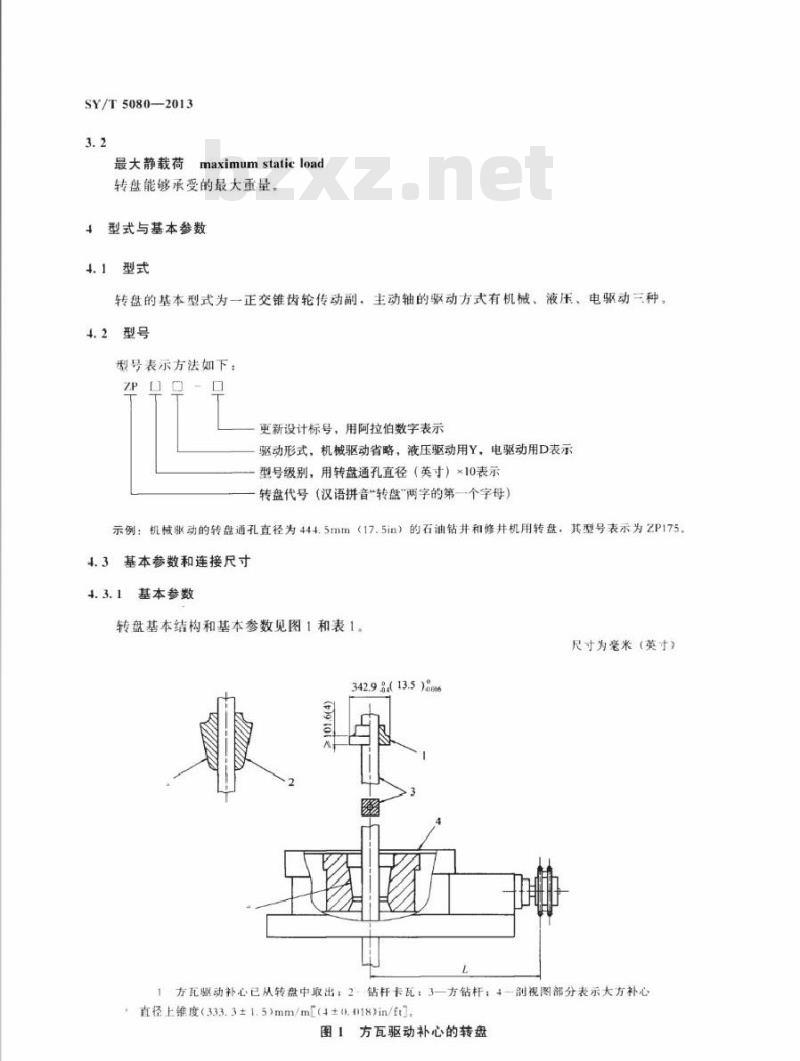

转盘基本结构和基本参数见图1和表1。尺寸为毫米(英寸)

342.9(13.5)0016

方瓦驱动补心已从转盘中取出:2-钻杆卡瓦:3一方钻杆,4-剖视图部分表示大方补心直径上度(333.3±t.5)mm/m[(4±0.018)in/f图1方瓦驱动补心的转盘

ZP6095

转盘通孔直径

转盘中心距也采用此值

4.3.2转盘连接尺寸

表1转盘基本参数表

中心距1.

(1353)*

(1651)-

(1835)

4.3.2.1转台和主补心的主要尺寸及公差in

(72%)

转台和主补心的主要尺寸及公差应符合图2和表2的规定。4.3.2.2补心的传动方式

用四方驱动的主补心的转盘应符合图2和表2的规定。用四销驱动的主补心的转盘应符合图3和表3的规定。4.3.2.3输入轴轴头的尺寸

输人轴轴头的尺寸应符合图4和表4的规定。4.3.2.4

最大静载荷

可拆卸的转盘链轮如图5和表5所示。单排和双排链轮的螺栓分布相同。SY/T5080—2013

最大工作

最高转速

SY/T5080—2013

st 0+e9+

(82)

(%81)

(%)

sto'n-

(%)

口号转

(409)

(36t)

os'ttt

Sotedz

注:尺寸见表2

倒角≥6.35mm(0.250in)×45

第心距(mm(u.Hhin)

(t)9to1

344.49(13.563m)此内容来自标准下载网

331.79±0.4(13.063±0.016)

SY/T50802013

257.18+1(10.125gt)

1一间源任选:2间院

直径上锥度(333.33±1.5)mm/m【(4±0.018)in/ft)(每边度0*2745\±2*30)图2转台开口和四方驱动主补心

用四销驱动的补心尺寸参数表

±( 13

±0,05

SY/T5080-2013

注:尺寸见表2和表3

1销驱动的方钻杆补心:2--销驱动的主补心直径上维度(333.33±1.5)mm/m[(4±0.018)in/f(每边锥度9°2745\±230),1:传动孔直径。

注:尺寸见表+。

见图1和表1。

销驱动的主补心和方钻杆补心

尺寸为毫米(英寸)

≥66.68(2.625)

【一第1排齿中心线(图1)

图+转盘输入轴伸头

规格代号

轴头直径A

注:尺寸符号说明见图+。

Φ≤22.23(0.875)

注:尺寸见表5

表+输入轴轴头的尺寸

宽度B

1一轮毅:2—单排链轮:3—双排链轮考虑链条间隙的最大轮毅直径。倒角1.59mm(0.(063in)×45

8孔均布在228.6mm(9in)螺栓分布圆直径上、健

SY/T5080-2013

尺寸为毫米(英寸)

深度C

(96)

尺寸为毫米(英寸)

34.93(1.375)

,适用于最小齿数链轮。对于齿数大于最少齿数的链轮,此尺寸可增大至A-2B可拆卸的转盘链轮

表5可拆卸的转盘链轮

链轮型式

1岁P单排

2P单排

2P单排

链轮最少齿数

链轮槽最大直径A

mm(in)

链轮槽最小厚度B

mm(in)

SY/T5080—2013

链轮型式

1P效排

2P双排

2P双排

注:符号见图5。

5要求

链轮最少齿数

表5(续)

链轮槽最大径A

mm(in)

306.39(12)

301.63(113%)

315.91(123)

转盘应符合本标准的规定,并按经规定程序批准的图样及技术文件制造5.1

链轮槽最小厚度B

mm(in)

5.2齿轮应按G13/T11365-1989的规定。精度等级不低于8级。齿轮接触斑点沿齿长和齿高方向均不得小于50%。齿侧向隙应大于0.34mm。5.3齿轮应用合金钢制造。所用合金钢应符合GBT3077一1999的规定。转盘主载荷路径内构件的最小设计安全系数为1.67:计算剪切时,剪切屈服强度与抗伸屈服强度的比值应为0.58。

注:转盘主载荷是指通过转中心的轴向载荷,即额定静载荷5.+除非有附加要求、否则转盘的设计及最低工作温度为0℃(32F)。当设备的主承载件用材料所要求的最低工作温度低于0℃(32F):其最大冲击试验温度应由采购方规定。在规定(或更低)温度试验的:个全尺寸试样的最小平均夏比冲击功应为271(20ft,1b)。单个值不应小于20厂(15ft,1b)

做过低温试验的每个主承载件应标记“SR2”以表明已经进行过低温试验。每个主承载件也应采用摄氏温度标记实际设计温度和试验温度,5.5试样机械性能按GBT228.1-2110.GB/T2292007或ASTMA370的规定执行。零件及其接触表面硬度测量按GB,T230.1--2H)9)GB/T231:1·2009的规定执行或者满足相关标准或规范的要求。有低温要求时材料应符合5.4的规定。5.6制动装置操作应灵活、锁紧可靠。5.7轴承及油池温升不得超过45℃:量高温度不得超过80℃,5.8:组装后的转盘应按要求加注润滑油(脂),打开锁紧装置后-个人单手能转动链轮。转盘运转时,齿轮传动应平稳,灵活:无异常响声和卡阻现象。T作中,噪声不得超过dB(A)。转盘出厂试验合格后应用煤油(或柴油)将内腔清洗干净,并按要求重新加注润滑油(脂)。5.9润滑油应符合(B59032011的规定,润滑脂应符合SH/T0368的规定。对有低温要求的转盘,应选择符合低温条件的润滑油与润滑脂。5.10各密封处不得有渗、漏油现象。5.11转盘空载试车后:其内腔清洁度为:通孔直径不超过315mm的转盘:内腔清洁度不超过10H)mg:通孔直径大于35mm的转盘:内腔清洁度不超过150Xmg5.12转台应作静平衡试验,静平衡的许用不平衡量为:M=e.m

式中:

-许用不平衡量:单位为克毫米(gmm):8

7允许偏心距,单位为毫米(mm):批转台质量,单位为克(g)。

SY/T5080-—2013

5.13铸件、锻件、焊接件、机械加T、装配、涂漆等技术要水,按JB/T5300.3.JB/T5000.6.JB/T50M00.7.JB/T500.8.JB/T50U0.10.JB/T5HM12或ASTMA488的规定执行5.14最大静载荷试验卸载后。所有零件的有效功能不得削弱5.15最大工作扭矩试验后,齿面不得发生塑性变形。6试验方法

空载试验

转盘空载试验按下列规定进行:转台:0ormin,运转Th:

转台:18r min.运转2h。

用A级声级计检查噪声。距转盘外表面1m:在不同方向测点取其平均值,应符合5.8的a)

检查锥齿轮副侧隙和接触斑点:应符合5.2的规定。检食轴承及油池温升,应符合5.7的规定。检查密封性,应符合5.10的规定。检查齿轮精度,应符合5.2的规定检查清洁度:转盘空载试验后,每批抽5%(不少于一台),按5.11的规定检验内部清洁度(用煤油清洗壳体内部的零件,然后将油放山1:通过用GB/T5330规定的200日铜丝网过滤:网上的污物在200℃下烘干0.5h后,称其质量)。2最大静载荷试验

最大静载荷试验按如下方法进行:l)最大静载荷试验不装主轴承,可用外形尺寸相同的模拟件代替接受试验的转盘。应按制定的规定值开始逐级加载到最大试验静载荷值,每次历时5min。b)

卸载后。检主轴承底座,最大残余变形量不得超过0.2%:)载荷试验后,应检查样机的设计功能:最大静载荷试验不应削弱产品的正常功能d)载荷试验后试验样机应拆卸至所有主承载件都能全面地进行表面无损检测6.3设计验证功能试验

设计验证功能试验按如下方法进行:a

每种规格的转盘应抽取一台样机进行设计验证功能试验制造厂商应制定试验扭矩和试验速度等试验程序:对连续运转的转盘,试验样机应在额定速度下至少试运转2h:间断运转或周期运转的转盘试验样机在额定速度下至少试运转2h或10个T作周期

c)设计验证功能试验时:样机运转过程中应无明显的动力损失:轴承和润油的温度应符合5.7的要求

d)设计验证功能试验后:检查齿面并应符合5.15的要求。6.+最高转速试验

转盘以最高转速运转30min:齿轮副啮合应无异常声音。轴承及油池温升应符合5.7的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:43176—2014

中华人民共和国石油天然气行业标准SY/T5080—2013

代替SY/T50802004

石油钻机和修井机用转盘

Rotary table for petroleum drilling and workover rig2013—11—28发布

国家能源局

2014一04一01实施

规范性引用文件

术语和定义

型式与基本参数

试验方法

检验规则

标志、包装、运输、贮存

SY/T5080-2013

SY/T5080—2013

本标准按照GB/T1.1-2009)《标准化T作导则第1部分:标准的结构和编写》给出的规则起草。

本标准参照APISpec7K:2010《钻和修井设备(第5版:2010)年6月)的部分内容编制葡成。

本标准代替SY/T5080—20W)4《石油钻机和修井机用转盘》,与SY/T50802004相比:主要变化如下:

引用标准的更新:

—增加ZP605规格的转盘:

按照新的API7K对内容作了调整:一增加了低温转盘规范:

.—一更改了转盘噪声要求

对转盘的型式试验的内容和要求做了更改请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC6)提出并归口。本标准起草单位:南阳二机石油装备集团有限公司、宝鸡石油机械有限责任公司、兰州兰石国民油井石油『程有限公司、南阳市南石力天传动件有限公司。本标准主要起草人:尹玉刚、刘俭、主平、周亚芳、杨西萍、应保连、本标准代替SY/T5080-2004。

SY/T50801-2004的历次版本发布情况为:SY5080--1985.SY5080--1987.SY/T5080-1992:SYT55311992。

1范围

石油钻机和修井机用转盘

SY/T5080—2013

本标准规定了石油钻机和修井机用转盘(以下简称转盘)术语、型号、型式与基本参数、要求、试验方法,检验规则、标志、包装、运输和贮存本标准适用于石油天然气钻机和修井机用转盘的设计、制造和检验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法GB/T2292007金属材料夏比摆锤冲击试验方法GB/T230.1-2009

G.H.K.V.T标尺)

GB/T 231.1-2009

GB/T3077—1999

金属材料

洛氏硬度试验

金属材料

布氏硬度试验

合金结构钢

工业用金属丝编织方孔筛网

GB/T5330

GB5903-2011

工业闭式齿轮油

GB/T11365

—1989

GB/T13306-2011

JB/T5000.3—2007

JB/T5000.6—2007

JB/T 5000,72007

JB/T 5000,8-2007

JB/T 5000, 10--

JB/T5000.12

220017

第1部分:试验方法(A,BC、D、E、F第1部分:试验方法

锥齿轮和准双曲面齿轮精度

重型机械通用技术条件

重型机械通用技术条件

重型机械通用技术条件

重型机械通用技术条件

重型机械通用技术条件

第3部分:焊按件

第6部分:铸钢件

第7部分:铸钢件补焊

第8部分:锻件

第10部分:装配

第12部分:涂装

重型机械通用技术条件

JB/T5(H),13-2(007

SH/T0368

重型机械通用技术条件

丰第13部分:包装

钙钠基润滑脂

ASTMA370

ASTMA488

3术语和定义

钢制品力学试验的标准方法与定义钢铸件焊接程序鉴定和焊工资格鉴定的作法下列术语和定义适用于本文件。3.1

openingdiameter

通直径

转台通孔能通过的最大钻头或隔水套管的直径1

SY/T5080—2013

maximumstaticeload

最大静载荷

转盘能够承受的最大重量。

4型式与基本参数

4.1型式

转盘的基本型式为一正交锥齿轮传动副,主动轴的驱动方式有机械、液压、电驱动三种,4.2型号

型号表示方法如下:

更新设计标号,用阿拉伯数字表示驱动形式,机械驱动省略,液压驱动用Y,电驱动用D表示型号级别,用转盘通孔直径(英寸)×10表示转盘代号(汉语拼音“转盘\两字的第一个字母)示例:机械驱动的转盘通孔直径为444.5mm(17.5in)的石油钻井和修并机用转盘,其型号表示为ZP1754.3基本参数和连接尺寸

4.3.1基本参数

转盘基本结构和基本参数见图1和表1。尺寸为毫米(英寸)

342.9(13.5)0016

方瓦驱动补心已从转盘中取出:2-钻杆卡瓦:3一方钻杆,4-剖视图部分表示大方补心直径上度(333.3±t.5)mm/m[(4±0.018)in/f图1方瓦驱动补心的转盘

ZP6095

转盘通孔直径

转盘中心距也采用此值

4.3.2转盘连接尺寸

表1转盘基本参数表

中心距1.

(1353)*

(1651)-

(1835)

4.3.2.1转台和主补心的主要尺寸及公差in

(72%)

转台和主补心的主要尺寸及公差应符合图2和表2的规定。4.3.2.2补心的传动方式

用四方驱动的主补心的转盘应符合图2和表2的规定。用四销驱动的主补心的转盘应符合图3和表3的规定。4.3.2.3输入轴轴头的尺寸

输人轴轴头的尺寸应符合图4和表4的规定。4.3.2.4

最大静载荷

可拆卸的转盘链轮如图5和表5所示。单排和双排链轮的螺栓分布相同。SY/T5080—2013

最大工作

最高转速

SY/T5080—2013

st 0+e9+

(82)

(%81)

(%)

sto'n-

(%)

口号转

(409)

(36t)

os'ttt

Sotedz

注:尺寸见表2

倒角≥6.35mm(0.250in)×45

第心距(mm(u.Hhin)

(t)9to1

344.49(13.563m)此内容来自标准下载网

331.79±0.4(13.063±0.016)

SY/T50802013

257.18+1(10.125gt)

1一间源任选:2间院

直径上锥度(333.33±1.5)mm/m【(4±0.018)in/ft)(每边度0*2745\±2*30)图2转台开口和四方驱动主补心

用四销驱动的补心尺寸参数表

±( 13

±0,05

SY/T5080-2013

注:尺寸见表2和表3

1销驱动的方钻杆补心:2--销驱动的主补心直径上维度(333.33±1.5)mm/m[(4±0.018)in/f(每边锥度9°2745\±230),1:传动孔直径。

注:尺寸见表+。

见图1和表1。

销驱动的主补心和方钻杆补心

尺寸为毫米(英寸)

≥66.68(2.625)

【一第1排齿中心线(图1)

图+转盘输入轴伸头

规格代号

轴头直径A

注:尺寸符号说明见图+。

Φ≤22.23(0.875)

注:尺寸见表5

表+输入轴轴头的尺寸

宽度B

1一轮毅:2—单排链轮:3—双排链轮考虑链条间隙的最大轮毅直径。倒角1.59mm(0.(063in)×45

8孔均布在228.6mm(9in)螺栓分布圆直径上、健

SY/T5080-2013

尺寸为毫米(英寸)

深度C

(96)

尺寸为毫米(英寸)

34.93(1.375)

,适用于最小齿数链轮。对于齿数大于最少齿数的链轮,此尺寸可增大至A-2B可拆卸的转盘链轮

表5可拆卸的转盘链轮

链轮型式

1岁P单排

2P单排

2P单排

链轮最少齿数

链轮槽最大直径A

mm(in)

链轮槽最小厚度B

mm(in)

SY/T5080—2013

链轮型式

1P效排

2P双排

2P双排

注:符号见图5。

5要求

链轮最少齿数

表5(续)

链轮槽最大径A

mm(in)

306.39(12)

301.63(113%)

315.91(123)

转盘应符合本标准的规定,并按经规定程序批准的图样及技术文件制造5.1

链轮槽最小厚度B

mm(in)

5.2齿轮应按G13/T11365-1989的规定。精度等级不低于8级。齿轮接触斑点沿齿长和齿高方向均不得小于50%。齿侧向隙应大于0.34mm。5.3齿轮应用合金钢制造。所用合金钢应符合GBT3077一1999的规定。转盘主载荷路径内构件的最小设计安全系数为1.67:计算剪切时,剪切屈服强度与抗伸屈服强度的比值应为0.58。

注:转盘主载荷是指通过转中心的轴向载荷,即额定静载荷5.+除非有附加要求、否则转盘的设计及最低工作温度为0℃(32F)。当设备的主承载件用材料所要求的最低工作温度低于0℃(32F):其最大冲击试验温度应由采购方规定。在规定(或更低)温度试验的:个全尺寸试样的最小平均夏比冲击功应为271(20ft,1b)。单个值不应小于20厂(15ft,1b)

做过低温试验的每个主承载件应标记“SR2”以表明已经进行过低温试验。每个主承载件也应采用摄氏温度标记实际设计温度和试验温度,5.5试样机械性能按GBT228.1-2110.GB/T2292007或ASTMA370的规定执行。零件及其接触表面硬度测量按GB,T230.1--2H)9)GB/T231:1·2009的规定执行或者满足相关标准或规范的要求。有低温要求时材料应符合5.4的规定。5.6制动装置操作应灵活、锁紧可靠。5.7轴承及油池温升不得超过45℃:量高温度不得超过80℃,5.8:组装后的转盘应按要求加注润滑油(脂),打开锁紧装置后-个人单手能转动链轮。转盘运转时,齿轮传动应平稳,灵活:无异常响声和卡阻现象。T作中,噪声不得超过dB(A)。转盘出厂试验合格后应用煤油(或柴油)将内腔清洗干净,并按要求重新加注润滑油(脂)。5.9润滑油应符合(B59032011的规定,润滑脂应符合SH/T0368的规定。对有低温要求的转盘,应选择符合低温条件的润滑油与润滑脂。5.10各密封处不得有渗、漏油现象。5.11转盘空载试车后:其内腔清洁度为:通孔直径不超过315mm的转盘:内腔清洁度不超过10H)mg:通孔直径大于35mm的转盘:内腔清洁度不超过150Xmg5.12转台应作静平衡试验,静平衡的许用不平衡量为:M=e.m

式中:

-许用不平衡量:单位为克毫米(gmm):8

7允许偏心距,单位为毫米(mm):批转台质量,单位为克(g)。

SY/T5080-—2013

5.13铸件、锻件、焊接件、机械加T、装配、涂漆等技术要水,按JB/T5300.3.JB/T5000.6.JB/T50M00.7.JB/T500.8.JB/T50U0.10.JB/T5HM12或ASTMA488的规定执行5.14最大静载荷试验卸载后。所有零件的有效功能不得削弱5.15最大工作扭矩试验后,齿面不得发生塑性变形。6试验方法

空载试验

转盘空载试验按下列规定进行:转台:0ormin,运转Th:

转台:18r min.运转2h。

用A级声级计检查噪声。距转盘外表面1m:在不同方向测点取其平均值,应符合5.8的a)

检查锥齿轮副侧隙和接触斑点:应符合5.2的规定。检食轴承及油池温升,应符合5.7的规定。检查密封性,应符合5.10的规定。检查齿轮精度,应符合5.2的规定检查清洁度:转盘空载试验后,每批抽5%(不少于一台),按5.11的规定检验内部清洁度(用煤油清洗壳体内部的零件,然后将油放山1:通过用GB/T5330规定的200日铜丝网过滤:网上的污物在200℃下烘干0.5h后,称其质量)。2最大静载荷试验

最大静载荷试验按如下方法进行:l)最大静载荷试验不装主轴承,可用外形尺寸相同的模拟件代替接受试验的转盘。应按制定的规定值开始逐级加载到最大试验静载荷值,每次历时5min。b)

卸载后。检主轴承底座,最大残余变形量不得超过0.2%:)载荷试验后,应检查样机的设计功能:最大静载荷试验不应削弱产品的正常功能d)载荷试验后试验样机应拆卸至所有主承载件都能全面地进行表面无损检测6.3设计验证功能试验

设计验证功能试验按如下方法进行:a

每种规格的转盘应抽取一台样机进行设计验证功能试验制造厂商应制定试验扭矩和试验速度等试验程序:对连续运转的转盘,试验样机应在额定速度下至少试运转2h:间断运转或周期运转的转盘试验样机在额定速度下至少试运转2h或10个T作周期

c)设计验证功能试验时:样机运转过程中应无明显的动力损失:轴承和润油的温度应符合5.7的要求

d)设计验证功能试验后:检查齿面并应符合5.15的要求。6.+最高转速试验

转盘以最高转速运转30min:齿轮副啮合应无异常声音。轴承及油池温升应符合5.7的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。