SY/T 5144-2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SY/T 5144-2013 钻铤

SY/T5144-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

2013—1128发布

Drillcollar

国家能源局

SY/T51442013

代替SY/T51++-2(H07

2014—04-01实施

规范性引用文件

类型与代号

4六寸规格

基本尺寸

螺纹连接部位应力分散槽

低扭矩结构

操旋槽尺寸

螺纹连接形式

特殊结构

技术要求

制造T艺

表面质量

机械性能

磁性能

腐蚀性能·

偏心度-

缺陷的无损检验

试验方法与检验规则

梭验抽样

化学成分、

晶粒度租来杂物分析

机械性能试验

磁性能测量方法

品间腾蚀试验

通径检验

直线度测量方法

壁厚检验

螺旋槽尺寸检验

螺纹检验

无损检验

防护、标记及包装

附录A(规范性附录)

附录B(规范性附录)

圆柱形拉伸试样尺寸

超声波探伤检验方法

SY/T51+4-2013

SY/T514+—2013

术标准按照GB/T1.1-2009《标准化7作导则第1部分:标准的结构和编写》给出的规则起草。

本标准代替SY/T51+4-2007《钻链》。与SYT5144-2017相比.除编辑性修改外:主要技术变化如下:

修改了螺纹连接部位应力分散槽的技术条款(见4.2);增加了双台肩、耐磨带、吊卡槽和卡瓦槽等特殊结构的技术条款(见4.7):修改了化学成分硫含量的要求(见5.3.1):主-增加了钻链材料中夹杂物的要求(见第5章):-增加了钻链材料的晶粒度要求(见第5章):修改了表面粗糙度的要求(见表8):修改了纵向夏比冲击吸收能的要求(见表10):修改了标记槽的形状(见图10)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准内石油管材专业标准化技术委员会提出并归口。本标准起草单位:中国石油集团石油管工程技术研究院、山西北方风雷工业集团有限公司、中国石油塔里木油田公司。

本标滩主要起草人:葛明君、郑锡坤、姚亚丽、徐婷、方伟、卢强。本标准代替SY/T5144-2007

SY/T514++--2007的历次版本发布情况为:SYT5144-1986.SY/T5144-1997

1范围

SY/T51++—2013

本标准规定了钻的类型、规格、技术要求、试验方法、防护、标志及包装要求本标准适用于石油天然气钻井工程用钻疑的设计、制造、检验、试验及验收2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。2钢的成品化学成分允许偏差

GB/T222

GB/T223.59

钢铁及合金磷含量的测定www.bzxz.net

铋磷钥蓝分光光度法和锑磷钼蓝分光光度法GB/T223.68

GB/T228.1

GB/T229

钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法,测定硫含量金属材料拉伸试验第1部分:室温试验方法金属材料夏比摆锤冲击试验方法GB/T 231. 1

GB/T 4334

GB/T4336

GB/T 6394

GB/T10561

金属材料布氏硬度试验第1部分:试验方法金属和合金的腐蚀不锈钢晶间腐蚀试验方法碳素钢和中低合金钢火花源电子发射光谱分析方法(常规法)金属平均晶粒度测定法

钢中非金属夹杂物含量的测定一标准评级图显微检验法GB/T22512.1

石油天然气1业旋转钻井设备第1部分:旋转钻柱构件GB/T22512.2-2008

石油天然气工业旋转钻井设备第2部分:旋转台肩式螺纹连接的加工与测量

SY/T 6858.3

油井管无损检测方法

第3部分:钻具螺纹磁粉检测

SY/T(6948石油钻具耐磨带

磁粉检验指南

ASTME709

3类型与代号

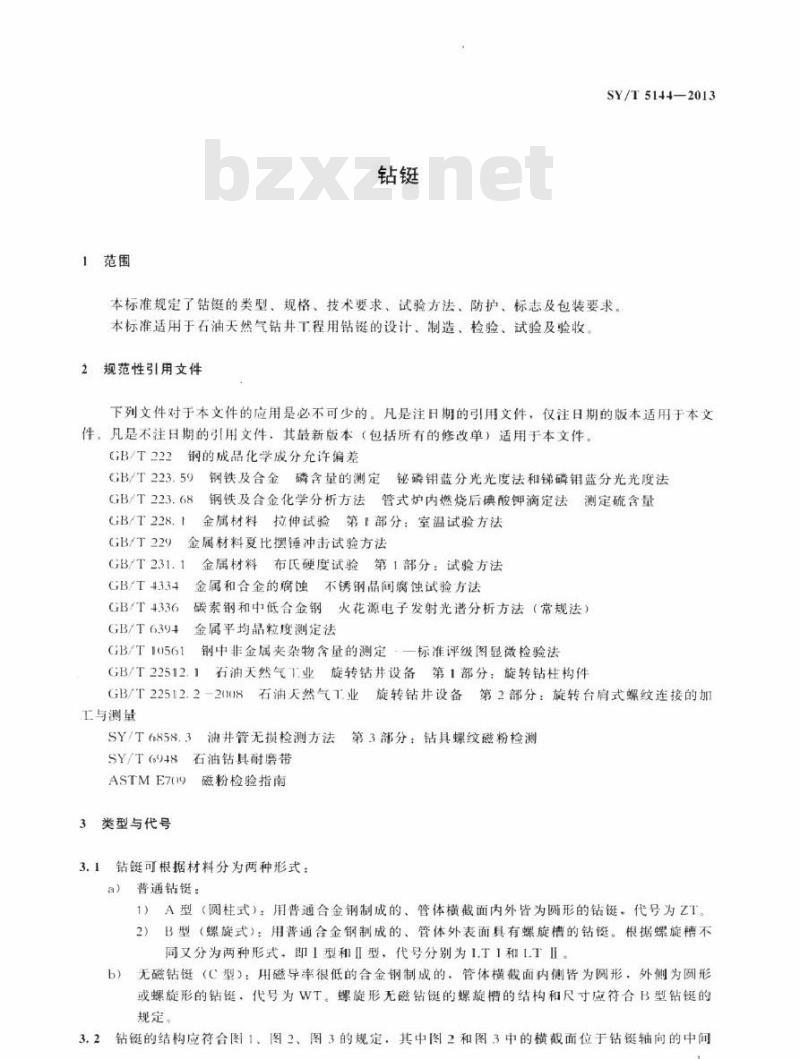

3.1钻链可根据材料分为两种形式:普通钻链:

1)A型(圆柱式):用普通合金钢制成的、管体横截面内外皆为圆形的钻,代号为ZT。B型(螺旋式):用普通合金钢制成的、管体外表面具有螺旋槽的钻艇。根据螺旋槽不2)

同又分为两种形式,即1型和Ⅱ型,代号分别为1.T和LTⅡ。b)无磁钻链(C型):用磁导率很低的合金钢制成的,管体横截面内侧皆为圆形,外侧为圆形或螺旋形的钻链、代号为WT。螺旋形无磁钻链的螺旋槽的结构和尺寸应符合B型钻链的规定。

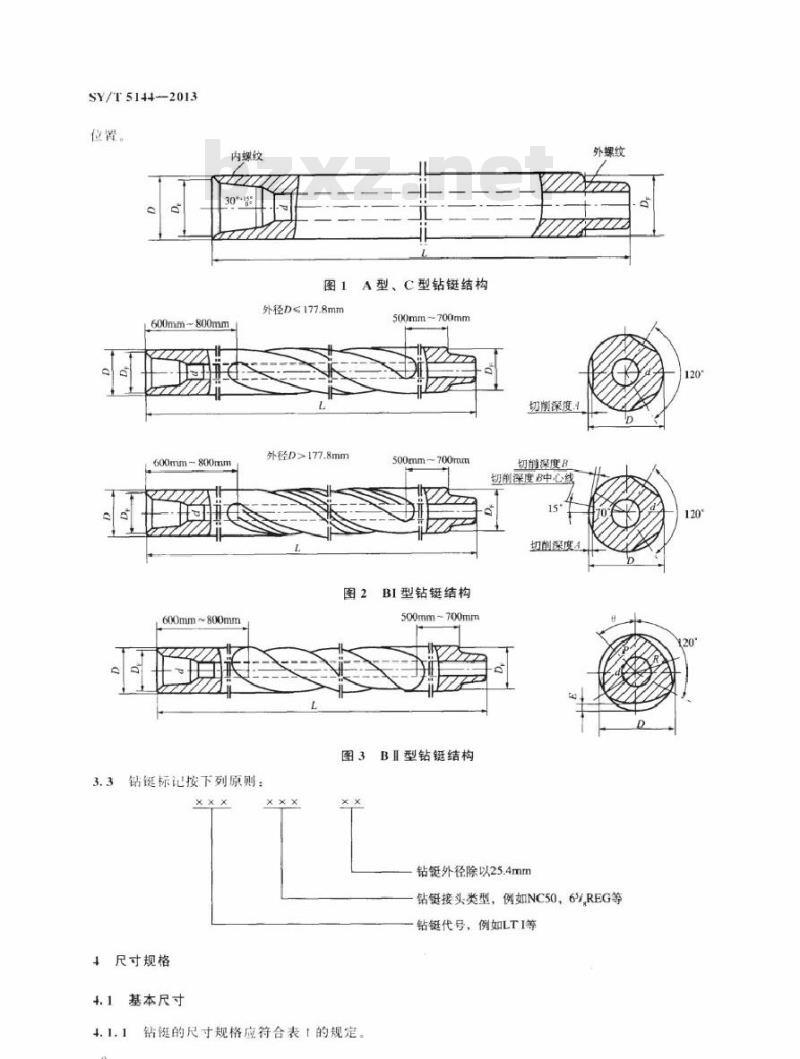

3.2钻链的结构应符合图1、图2、图3的规定:其中图2和图3中的横截面位于钻链轴向的中间1

SY/T51++-2013

位置。

内螺纹

A型、C型钻链结构

外径D<177.8mm

600mm~800mm

600mm-800mm

600mm~800mm

外径D>177.8mm

500mm~700mm

500mm~700mum

图2BI型钻链结构

500mm~700mm

图3BI型钻锯结构

3.3钻链标记按下列原则:

+尺寸规格

4.1基本尺寸

切削深度1

切削探度B

切削深度B中心线

切削深度

钻链外径除以25.4mm

外螺纹

钻艇接头类型,例如NC50,65,REG等钻艇代号,例如LTI等

4.1.1钻的尺寸规格应符合表1的规定。120°

钻链的主要尺寸偏差应符合表2的规定。4.1.2

SY/T5144-2013

钻链全长直度偏差最大为全长人寸乘以0.52mm/m<%in):两端2m内的直度偏差最大为2.0mm

示例:9.15m(30f)长的钻挺,与直线的最大偏差是:9.15×052=4.76mm(76in)钻链的壁厚差应小于或等于公称壁厚的12%,但C型钻链两端部壁厚差应小于或等于理论计4.1.4

算壁厚的12%。或小于或等于4.78mm,选取较小者:并包括5.2.1的表面修磨量。壁厚差指在管体同一横截面上最大壁厚与最小壁厚之差。表1

钻斑螺纹

NC23-31+

(试行)

NC26 -35(2IF)

V(31-+ (276IF)

NC35-47

NC3K-50(316IF)

NC44 - 6F

NC44-60

NC4+-62

VC46=65

NC46:-65

NE4667

NC50-67

(4%1F)

NC50-70(4IF)

N(50-70(+2IF)

N('50-72(+11IF)

NC56-8I

NC61-on

NC70-97

NC70-100

外径D

钻疑螺效美型

钻的尺寸规格

内径d

数宇型、

F内平型,

长度L

154或450

9150或9454

9150或9450

9150或9450

3150或9450

9150或945(1

9150 或9450

9150或9450

9150或9450

9150或94501

9150或9450

915或9450)

915或9450

9150或9450

9151或9451)

9150或9450

9150或9451

9150或9451)

98501或9451)

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

31或31

30或31

36或31

30或31

30或31

301或31

30或31

30或31

36或31

30或31

30或31

3n或31

30或31

台肩例角直径D,

正规型,括号内是可以互换的钻艇螺纹类型弯曲强度比:内螺纹危险断面抗弯截面模数与外螺纹危险断面抗弯截面模数之比仅适用于心型钻链。

钻链的息长度也可由制造广和用户协商确定参考的

弯曲强

3. 05 + 1

SY/T51+4-2013

外径范间

88.9114.3

2111.3~139.7

139.7~165.1

209.55~241.3

4%6~54

表2钻链的主要尺寸偏差

外径D

外径差

长度!

台商倒角直径D

该“外作差”指同··横战面上测量的最大与最小外径之差而H不包括5.2.1规定的表面修磨量权适用于(型钻链

螺纹连接部位应力分散槽

如需方要求螺纹连接部位带应力分散槽,可按图+、图5和图6所示的螺纹应力分散槽结构加T,未列出的螺纹连接尺寸宜参见GB/T22512.2208附录1的公式计算。外螺纹连接台肩处的应力分散精和内螺纹连接根部的应力分散槽或后扩孔结构的尺寸应符合表3的要求。注:如果螺致连接的疲劳失效可能导致严重后果,可规定采用应力分散结构。应力分散结构有两种基本设计形式:种是外螺纹连接采用应力分散槽和内螺纹连接果用的后扩孔结构。另一种则是内、外螺纹连接上都采用应力分敢情结构,推荐采用内螺纹连接的后扩孔应力分撤结构设计。但是,内螺纹连接的应力分散槽的使用结果表明也取得了明最的效集。单位为毫米(英寸)

50\(2\\)

图+内螺纹连接后扩孔结构

规格型号

30*±2

外螺纹连接应力分散槽

45°±21

38±3(1.5±0.12)

图6内螺纹连接应力分散槽

表3钻连接部位应力分散结构

内螺纹连接后扩孔形状

台肩面至最

后一牙螺纹

刻狼长度

参考尺寸

台府面至四

柱末端长度

内爆纹连接应力分散播

应力分股情

SY/T5144—2013

单位为毫米(英寸)

单位为毫米(英寸)

单位为毫米

外螺纹连接应力分槽

台房面至应

力分教槽起

点的长度

应力分散情

应力分股情

25, 40)

SY/T51++—2013

规格型号

内螺纹连接后扩孔形状

台肩面至最

后··牙螺纹

刻痕长度

参考尺寸

1.32. 195

152.(m)

注:见图4,

图5和图

表3(续)

内螺纹连接应力分散槽

台肩面至阅

生末靖长度

165-10

146-05

应力分散槽

119:46

148,83

台肩面至应

力分散循起

点的长度

单位为毫米

外螺纹连接应力分散槽

应力分散槽

应力分散槽

25,401

测量基准点处的螺纹中径C小于89mm(3.5in)的外螺纹连接不推荐使用应为分散槽。外螺纹连接的长度L小于89mm(3.5in)的螺纹连接不推荐使用后扩孔结构应力分散槽结构导致外螺纹连接的抗拉强度和截面模数略有降低,但在大多数情况下,降低疲劳失效的风险足以抵消连接截面积减小带来的影响。对预期的超高载荷,宜对该影响进行计算低扭矩结构

当钻链加T.成超过266.7mm(10%in)外径时,8%REG连接的扩孔表面应符合图所示的尺寸。

注:应力释放结构将引起接头的强度和截面模量稍有下降,但大多数在这种情况下,降低疲劳失效的为素抵消了截面积的减小。对预期有异常高负荷的情况宜对这一影响进行计算。6.4mm(/in).6mm(t/gin)

Omm(0in)

6.35mm(/jin)R 266.7mm(10in)

0.40mm(-/ain)-0.40mm(-/in)

228.6mm(9in)

+0.79mm(+/min

0.40mm/ain

(185.5mmg)

不包括钻头内螺纹

倒角直径

3in/ft

6.35mm(.in)R

0.79mm(/,in)

266.7mm(10//.in)228.6mm(9in)0.40mm(/ein)+0.79mm(+/gin)

倒角直径-0.40mm(-/ain)

45°±1

9.5mm(%in)

-1.6mm(/sin)

在外径大于266.7mm(10%in)(不包括钻头内螺纹)加工8%REG常规型接头低扭矩结构图7

4.4螺纹

钻艇螺纹尺寸、螺纹牙型尺寸和螺纹尺寸偏差应符合(GB/T22512.2的规定。4.5螺旋槽尺寸

B型钻的螺旋槽尺寸应符合表+和表5的规定表4

外径D

101.6~111.1

114.3~131,2

133.4~146:1

149.2~161.9

165.1~177.8

181:0~20,0

203.2~225.4

228.6~25.8

254.~276.2

4岁~5%

10~10%

BI型钻链的螺旋槽尺寸

切阐深度A

5.6±0.79

6.4 ± 0.79

7. 1 ±1.59

7. 9 ± 1. 59

8.7±1.59

9.5 ± 1.59

10.3±2.37

11.1±2.37

11:9 ±2.37

注:BI型钻钮有3个螺旋槽,右旋,均布。表5BII型钻链的螺旋槽尺寸

外轻D

注:BII型钻链有3个螺旋槽,右旋,均布。BII型钻链外轮磨曲线方程:

导程±25.4

最大切削深度E=20

p=R-e(1-c0x39)

其中:β为报径,0为极角,R为率径。为系数、SY/T5144-—2013

切制深度B

5.6±0.79

6.4±0.79

7.1±1.59

7.9±1.59

8.7±1.59

导程±25.4

SY/T51++—2013

+.6螺纹连接形式

4.6.1钻链应具备表1所规定型式和规格的内、外螺纹连接,并应符合GB/T22512.2的要求。4.6.2C型钻链除满足4.6.1和表1规定助连接和外径外,还可制成在下端带有API正规型连接的并底双向内螺纹钻链,这些连接应符合G13/T22512.2的要求。适用于井底型钻链接头外径规格范用见表6,

表6井底型钻接头

规格外径

104.8~114. 3

120.6~127.0

152. 4~177. x

177. 8~184. 2

196.9-228.6

241.3~254. 0

4.7特殊结构

4%~4岁

底部内螺纹连接

4!EREG

台肩倒角直径D

4.7.1如果钻链的服役条件昔刻,小尺寸的钻链可采用双台肩螺纹接头#lin

4.7.2如果用户需要在钻链外表面敷焊耐磨带,制造厂应根据SY/T6948的要求在钻链外表面敷焊耐磨带。

4.7.3如果用户需要具有吊卡槽和/或卡瓦槽结构的钻链,制造厂应根据GB/T22512.1的要求,在钻链上制造加T吊卡槽和/或卡瓦槽。5技术要求

5.1制造工艺

5.1.1钻链产品应采用整体热轧或锻造坏料机械加T成型。5.1.2A型、B型钻艇在加T螺纹和螺旋槽以前,应进行全长全截面“正火+泽火+回火热处理”或“泽火+回火热处理”。

5.1.3A型、B型钻链螺纹以及内、外螺纹台肩面应镀铜或磷化处理,但必须在紧密距检验合格后进行。如需方要求,螺纹根部应进行冷滚压强化,强化后应在内螺纹锥孔处或外螺纹小端端部打印\W”标记。

5.1.+螺纹连接部位应力分散槽,根据需方的要求可以进行冷滚压,冷滚压应在螺纹检验合格后进行。

5.2表面质量

钻链管体表面不得有裂纹、折登、凹坑和结疤等缺陷,内表面不得有台肩和螺旋沟槽。若有缺陷。应修磨消除,修磨处与钻链表面呈圆弧过渡,修磨深度不得超过表7的规定。距螺纹台肩面5umm以内不允许修磨,钻链表面不允许补焊。SY/T5144—2013

5.2.2B型钻链加T后的螺旋槽表面若出5.2.1中的缺陷时,不允许对缺陷部位进行铲除或补焊。表7钻链充许修磨深度

外经范围

>88.9114.3

>114.3~139.7

>139.7~165.1

>165.1~209.6

>209, 6~241. 3

>%~61s

最大修磨深度

5.2.3内、外螺纹台肩面及螺纹工作表面应光洁:表面粗度应符合表8的规定、且不允许有毛刺、裂纹、凹痕、龟裂等损害连接密封性的缺陷。表8

内、外螺纹台前面

5.3材料

5.3.1化学成分

表面粗糙度Ra

螺纹工作面

单位为薇米

螺纹牙顶面

钻链应采用供需双方认可的钢种制造。化学成分中硫含量的质量分数不应超过0.015%,磷含量的质量分数不应超过.025%。

夹杂物和晶粒度

成品A型、B型钻链材料的晶粒度应为6级或比6级更细。钻链材料的非金属夹杂物应符合表9的规定,

非金属夹杂物要求

5.+机械性能

钻链的机械性能应符合表10和表的规定。这些性能应以每炉一根试样或该的陷伴试样(具有代表最终制品的性能)进行机械性能试验来检验。另外,应在每一根钻链上进行硬度试验。作为符合性的见证数据。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

Drillcollar

国家能源局

SY/T51442013

代替SY/T51++-2(H07

2014—04-01实施

规范性引用文件

类型与代号

4六寸规格

基本尺寸

螺纹连接部位应力分散槽

低扭矩结构

操旋槽尺寸

螺纹连接形式

特殊结构

技术要求

制造T艺

表面质量

机械性能

磁性能

腐蚀性能·

偏心度-

缺陷的无损检验

试验方法与检验规则

梭验抽样

化学成分、

晶粒度租来杂物分析

机械性能试验

磁性能测量方法

品间腾蚀试验

通径检验

直线度测量方法

壁厚检验

螺旋槽尺寸检验

螺纹检验

无损检验

防护、标记及包装

附录A(规范性附录)

附录B(规范性附录)

圆柱形拉伸试样尺寸

超声波探伤检验方法

SY/T51+4-2013

SY/T514+—2013

术标准按照GB/T1.1-2009《标准化7作导则第1部分:标准的结构和编写》给出的规则起草。

本标准代替SY/T51+4-2007《钻链》。与SYT5144-2017相比.除编辑性修改外:主要技术变化如下:

修改了螺纹连接部位应力分散槽的技术条款(见4.2);增加了双台肩、耐磨带、吊卡槽和卡瓦槽等特殊结构的技术条款(见4.7):修改了化学成分硫含量的要求(见5.3.1):主-增加了钻链材料中夹杂物的要求(见第5章):-增加了钻链材料的晶粒度要求(见第5章):修改了表面粗糙度的要求(见表8):修改了纵向夏比冲击吸收能的要求(见表10):修改了标记槽的形状(见图10)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准内石油管材专业标准化技术委员会提出并归口。本标准起草单位:中国石油集团石油管工程技术研究院、山西北方风雷工业集团有限公司、中国石油塔里木油田公司。

本标滩主要起草人:葛明君、郑锡坤、姚亚丽、徐婷、方伟、卢强。本标准代替SY/T5144-2007

SY/T514++--2007的历次版本发布情况为:SYT5144-1986.SY/T5144-1997

1范围

SY/T51++—2013

本标准规定了钻的类型、规格、技术要求、试验方法、防护、标志及包装要求本标准适用于石油天然气钻井工程用钻疑的设计、制造、检验、试验及验收2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。2钢的成品化学成分允许偏差

GB/T222

GB/T223.59

钢铁及合金磷含量的测定www.bzxz.net

铋磷钥蓝分光光度法和锑磷钼蓝分光光度法GB/T223.68

GB/T228.1

GB/T229

钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法,测定硫含量金属材料拉伸试验第1部分:室温试验方法金属材料夏比摆锤冲击试验方法GB/T 231. 1

GB/T 4334

GB/T4336

GB/T 6394

GB/T10561

金属材料布氏硬度试验第1部分:试验方法金属和合金的腐蚀不锈钢晶间腐蚀试验方法碳素钢和中低合金钢火花源电子发射光谱分析方法(常规法)金属平均晶粒度测定法

钢中非金属夹杂物含量的测定一标准评级图显微检验法GB/T22512.1

石油天然气1业旋转钻井设备第1部分:旋转钻柱构件GB/T22512.2-2008

石油天然气工业旋转钻井设备第2部分:旋转台肩式螺纹连接的加工与测量

SY/T 6858.3

油井管无损检测方法

第3部分:钻具螺纹磁粉检测

SY/T(6948石油钻具耐磨带

磁粉检验指南

ASTME709

3类型与代号

3.1钻链可根据材料分为两种形式:普通钻链:

1)A型(圆柱式):用普通合金钢制成的、管体横截面内外皆为圆形的钻,代号为ZT。B型(螺旋式):用普通合金钢制成的、管体外表面具有螺旋槽的钻艇。根据螺旋槽不2)

同又分为两种形式,即1型和Ⅱ型,代号分别为1.T和LTⅡ。b)无磁钻链(C型):用磁导率很低的合金钢制成的,管体横截面内侧皆为圆形,外侧为圆形或螺旋形的钻链、代号为WT。螺旋形无磁钻链的螺旋槽的结构和尺寸应符合B型钻链的规定。

3.2钻链的结构应符合图1、图2、图3的规定:其中图2和图3中的横截面位于钻链轴向的中间1

SY/T51++-2013

位置。

内螺纹

A型、C型钻链结构

外径D<177.8mm

600mm~800mm

600mm-800mm

600mm~800mm

外径D>177.8mm

500mm~700mm

500mm~700mum

图2BI型钻链结构

500mm~700mm

图3BI型钻锯结构

3.3钻链标记按下列原则:

+尺寸规格

4.1基本尺寸

切削深度1

切削探度B

切削深度B中心线

切削深度

钻链外径除以25.4mm

外螺纹

钻艇接头类型,例如NC50,65,REG等钻艇代号,例如LTI等

4.1.1钻的尺寸规格应符合表1的规定。120°

钻链的主要尺寸偏差应符合表2的规定。4.1.2

SY/T5144-2013

钻链全长直度偏差最大为全长人寸乘以0.52mm/m<%in):两端2m内的直度偏差最大为2.0mm

示例:9.15m(30f)长的钻挺,与直线的最大偏差是:9.15×052=4.76mm(76in)钻链的壁厚差应小于或等于公称壁厚的12%,但C型钻链两端部壁厚差应小于或等于理论计4.1.4

算壁厚的12%。或小于或等于4.78mm,选取较小者:并包括5.2.1的表面修磨量。壁厚差指在管体同一横截面上最大壁厚与最小壁厚之差。表1

钻斑螺纹

NC23-31+

(试行)

NC26 -35(2IF)

V(31-+ (276IF)

NC35-47

NC3K-50(316IF)

NC44 - 6F

NC44-60

NC4+-62

VC46=65

NC46:-65

NE4667

NC50-67

(4%1F)

NC50-70(4IF)

N(50-70(+2IF)

N('50-72(+11IF)

NC56-8I

NC61-on

NC70-97

NC70-100

外径D

钻疑螺效美型

钻的尺寸规格

内径d

数宇型、

F内平型,

长度L

154或450

9150或9454

9150或9450

9150或9450

3150或9450

9150或945(1

9150 或9450

9150或9450

9150或9450

9150或94501

9150或9450

915或9450)

915或9450

9150或9450

9151或9451)

9150或9450

9150或9451

9150或9451)

98501或9451)

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

31或31

30或31

36或31

30或31

30或31

301或31

30或31

30或31

36或31

30或31

30或31

3n或31

30或31

台肩例角直径D,

正规型,括号内是可以互换的钻艇螺纹类型弯曲强度比:内螺纹危险断面抗弯截面模数与外螺纹危险断面抗弯截面模数之比仅适用于心型钻链。

钻链的息长度也可由制造广和用户协商确定参考的

弯曲强

3. 05 + 1

SY/T51+4-2013

外径范间

88.9114.3

2111.3~139.7

139.7~165.1

209.55~241.3

4%6~54

表2钻链的主要尺寸偏差

外径D

外径差

长度!

台商倒角直径D

该“外作差”指同··横战面上测量的最大与最小外径之差而H不包括5.2.1规定的表面修磨量权适用于(型钻链

螺纹连接部位应力分散槽

如需方要求螺纹连接部位带应力分散槽,可按图+、图5和图6所示的螺纹应力分散槽结构加T,未列出的螺纹连接尺寸宜参见GB/T22512.2208附录1的公式计算。外螺纹连接台肩处的应力分散精和内螺纹连接根部的应力分散槽或后扩孔结构的尺寸应符合表3的要求。注:如果螺致连接的疲劳失效可能导致严重后果,可规定采用应力分散结构。应力分散结构有两种基本设计形式:种是外螺纹连接采用应力分散槽和内螺纹连接果用的后扩孔结构。另一种则是内、外螺纹连接上都采用应力分敢情结构,推荐采用内螺纹连接的后扩孔应力分撤结构设计。但是,内螺纹连接的应力分散槽的使用结果表明也取得了明最的效集。单位为毫米(英寸)

50\(2\\)

图+内螺纹连接后扩孔结构

规格型号

30*±2

外螺纹连接应力分散槽

45°±21

38±3(1.5±0.12)

图6内螺纹连接应力分散槽

表3钻连接部位应力分散结构

内螺纹连接后扩孔形状

台肩面至最

后一牙螺纹

刻狼长度

参考尺寸

台府面至四

柱末端长度

内爆纹连接应力分散播

应力分股情

SY/T5144—2013

单位为毫米(英寸)

单位为毫米(英寸)

单位为毫米

外螺纹连接应力分槽

台房面至应

力分教槽起

点的长度

应力分散情

应力分股情

25, 40)

SY/T51++—2013

规格型号

内螺纹连接后扩孔形状

台肩面至最

后··牙螺纹

刻痕长度

参考尺寸

1.32. 195

152.(m)

注:见图4,

图5和图

表3(续)

内螺纹连接应力分散槽

台肩面至阅

生末靖长度

165-10

146-05

应力分散槽

119:46

148,83

台肩面至应

力分散循起

点的长度

单位为毫米

外螺纹连接应力分散槽

应力分散槽

应力分散槽

25,401

测量基准点处的螺纹中径C小于89mm(3.5in)的外螺纹连接不推荐使用应为分散槽。外螺纹连接的长度L小于89mm(3.5in)的螺纹连接不推荐使用后扩孔结构应力分散槽结构导致外螺纹连接的抗拉强度和截面模数略有降低,但在大多数情况下,降低疲劳失效的风险足以抵消连接截面积减小带来的影响。对预期的超高载荷,宜对该影响进行计算低扭矩结构

当钻链加T.成超过266.7mm(10%in)外径时,8%REG连接的扩孔表面应符合图所示的尺寸。

注:应力释放结构将引起接头的强度和截面模量稍有下降,但大多数在这种情况下,降低疲劳失效的为素抵消了截面积的减小。对预期有异常高负荷的情况宜对这一影响进行计算。6.4mm(/in).6mm(t/gin)

Omm(0in)

6.35mm(/jin)R 266.7mm(10in)

0.40mm(-/ain)-0.40mm(-/in)

228.6mm(9in)

+0.79mm(+/min

0.40mm/ain

(185.5mmg)

不包括钻头内螺纹

倒角直径

3in/ft

6.35mm(.in)R

0.79mm(/,in)

266.7mm(10//.in)228.6mm(9in)0.40mm(/ein)+0.79mm(+/gin)

倒角直径-0.40mm(-/ain)

45°±1

9.5mm(%in)

-1.6mm(/sin)

在外径大于266.7mm(10%in)(不包括钻头内螺纹)加工8%REG常规型接头低扭矩结构图7

4.4螺纹

钻艇螺纹尺寸、螺纹牙型尺寸和螺纹尺寸偏差应符合(GB/T22512.2的规定。4.5螺旋槽尺寸

B型钻的螺旋槽尺寸应符合表+和表5的规定表4

外径D

101.6~111.1

114.3~131,2

133.4~146:1

149.2~161.9

165.1~177.8

181:0~20,0

203.2~225.4

228.6~25.8

254.~276.2

4岁~5%

10~10%

BI型钻链的螺旋槽尺寸

切阐深度A

5.6±0.79

6.4 ± 0.79

7. 1 ±1.59

7. 9 ± 1. 59

8.7±1.59

9.5 ± 1.59

10.3±2.37

11.1±2.37

11:9 ±2.37

注:BI型钻钮有3个螺旋槽,右旋,均布。表5BII型钻链的螺旋槽尺寸

外轻D

注:BII型钻链有3个螺旋槽,右旋,均布。BII型钻链外轮磨曲线方程:

导程±25.4

最大切削深度E=20

p=R-e(1-c0x39)

其中:β为报径,0为极角,R为率径。为系数、SY/T5144-—2013

切制深度B

5.6±0.79

6.4±0.79

7.1±1.59

7.9±1.59

8.7±1.59

导程±25.4

SY/T51++—2013

+.6螺纹连接形式

4.6.1钻链应具备表1所规定型式和规格的内、外螺纹连接,并应符合GB/T22512.2的要求。4.6.2C型钻链除满足4.6.1和表1规定助连接和外径外,还可制成在下端带有API正规型连接的并底双向内螺纹钻链,这些连接应符合G13/T22512.2的要求。适用于井底型钻链接头外径规格范用见表6,

表6井底型钻接头

规格外径

104.8~114. 3

120.6~127.0

152. 4~177. x

177. 8~184. 2

196.9-228.6

241.3~254. 0

4.7特殊结构

4%~4岁

底部内螺纹连接

4!EREG

台肩倒角直径D

4.7.1如果钻链的服役条件昔刻,小尺寸的钻链可采用双台肩螺纹接头#lin

4.7.2如果用户需要在钻链外表面敷焊耐磨带,制造厂应根据SY/T6948的要求在钻链外表面敷焊耐磨带。

4.7.3如果用户需要具有吊卡槽和/或卡瓦槽结构的钻链,制造厂应根据GB/T22512.1的要求,在钻链上制造加T吊卡槽和/或卡瓦槽。5技术要求

5.1制造工艺

5.1.1钻链产品应采用整体热轧或锻造坏料机械加T成型。5.1.2A型、B型钻艇在加T螺纹和螺旋槽以前,应进行全长全截面“正火+泽火+回火热处理”或“泽火+回火热处理”。

5.1.3A型、B型钻链螺纹以及内、外螺纹台肩面应镀铜或磷化处理,但必须在紧密距检验合格后进行。如需方要求,螺纹根部应进行冷滚压强化,强化后应在内螺纹锥孔处或外螺纹小端端部打印\W”标记。

5.1.+螺纹连接部位应力分散槽,根据需方的要求可以进行冷滚压,冷滚压应在螺纹检验合格后进行。

5.2表面质量

钻链管体表面不得有裂纹、折登、凹坑和结疤等缺陷,内表面不得有台肩和螺旋沟槽。若有缺陷。应修磨消除,修磨处与钻链表面呈圆弧过渡,修磨深度不得超过表7的规定。距螺纹台肩面5umm以内不允许修磨,钻链表面不允许补焊。SY/T5144—2013

5.2.2B型钻链加T后的螺旋槽表面若出5.2.1中的缺陷时,不允许对缺陷部位进行铲除或补焊。表7钻链充许修磨深度

外经范围

>88.9114.3

>114.3~139.7

>139.7~165.1

>165.1~209.6

>209, 6~241. 3

>%~61s

最大修磨深度

5.2.3内、外螺纹台肩面及螺纹工作表面应光洁:表面粗度应符合表8的规定、且不允许有毛刺、裂纹、凹痕、龟裂等损害连接密封性的缺陷。表8

内、外螺纹台前面

5.3材料

5.3.1化学成分

表面粗糙度Ra

螺纹工作面

单位为薇米

螺纹牙顶面

钻链应采用供需双方认可的钢种制造。化学成分中硫含量的质量分数不应超过0.015%,磷含量的质量分数不应超过.025%。

夹杂物和晶粒度

成品A型、B型钻链材料的晶粒度应为6级或比6级更细。钻链材料的非金属夹杂物应符合表9的规定,

非金属夹杂物要求

5.+机械性能

钻链的机械性能应符合表10和表的规定。这些性能应以每炉一根试样或该的陷伴试样(具有代表最终制品的性能)进行机械性能试验来检验。另外,应在每一根钻链上进行硬度试验。作为符合性的见证数据。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。