SY/T 5165-2013

基本信息

标准号: SY/T 5165-2013

中文名称:石油井下取样器

标准类别:石油天然气行业标准(SY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2257KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SY/T 5165-2013 石油井下取样器

SY/T5165-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.180.10

备案号:43180—2014

中华人民共和国石油天然气行业标准SY/T5165—2013

代替SY/T5165--1987

石油井下取样器

Downhole sampler

2013-11—28发布

国家能源局

2014-04-01实施

规范性引用文件.

组成与工作原理

3.1组成

3.2工作原理

4仪器规格

5.1外观

5.2材料

试验方法

试验设备

外观检查

原材料检查

振动试验

冲击试验

耐压性试验

耐温性试验

气密性试验

计时器时间控制误差试验

绝缘电阻检查

绝缘强度检查

整机性能试验·

检验规则

出厂检验

型式检验

型式检验抽样方案

判定规则

标志、

包装、运输及贮存

仪器标志

SY/T5165—2013

SY/T5165—2013

本标准按照GB/T1.1一20)9标准化工作导则起草。

第1部分:标准的结构和编写》给出的规则请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任本标准代替SY/T51651987《SQ3型取样器》,与SY/T5165一1987相比,除编辑性修改外,主要技术变化如下:

增加了规范性引用文件(见第2章):增加了组成与工作原理(见第3章);增加了材料要求(见5.2):

修改了性能要求(见5.3,1987年版的第3章)。本标准由石油仪器仪表专业标准化技术委员会提出并归口。本标准负责起草单位:湖北江汉石油仪器仪表股份有限公司、中国石化股份有限公司江汉油田分公司技术监督处。

本标准主要起草人:丁明、王北潜、祝大胜、高远峰。1范围

石油井下取样器

SY/T5165-2013

本标准规定了石油井下取样器的要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于驱替式石油井下取样器(以下简称仪器)的制造、检验和质量评价。过流式井下取样器可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T2423.5电工电子产品环境试验第2部分:试验方法试验Ea和导则:冲击GB/T2423.10电工电子产品环境试验第2部分:试验方法试验Fc:振动(正弦)GB/T3620.1钛及钛合金牌号和化学成分GB7144气瓶颜色标志

GB/T12969.1钛及钛合金管材超声波探伤方法GB/T13384机电产品包装通用技术条件GB16804气瓶警示标签

GB/T20972.3石油天然气工业

蚀合金和其他合金

油气开采中用于含硫化氢环境的材料第3部分:抗开裂耐

GB/T24343工业机械电气设备绝缘电阻试验规范工业机械电气设备耐压试验规范GB/T24344

3组成与工作原理

3.1组成

仪器由井下仪和地面辅助设备(转样装置、储样瓶、加热套、氨气增压装置、气液增压装置及高压管线等)组成。

工作原理

井下仪中的移动活塞被驱替液约束在取样筒底部,当计时器运行到规定取样时间时,触发机构工作,受压的驱替液被排泄到空气室,驱替液压力下降,移动活塞在井压作用下向上推动,慢慢汲取样体(气相或液相),节流器控制驱替液排泄速率从而控制取样速度。当移动活塞碰到预置关断组件时,并下仪关闭,氮气室的氮气自动作用在移动活塞上,从而使样品始终保持在原相态的压力。井下仪提出井口后,卸掉空气室,取出节流器。把取样简放置在转样装置上,用高压管线分别连接井下仪和储样瓶,经过排空后,转样装置将同体积的驱替液在井下仪移动活塞的后端注人,样品从活塞的另一端被驱出,继而转入储样瓶。通过转样装置和加热套,使样品的压力和温度与井下条件保1

SY/T5165—2013

持一致。

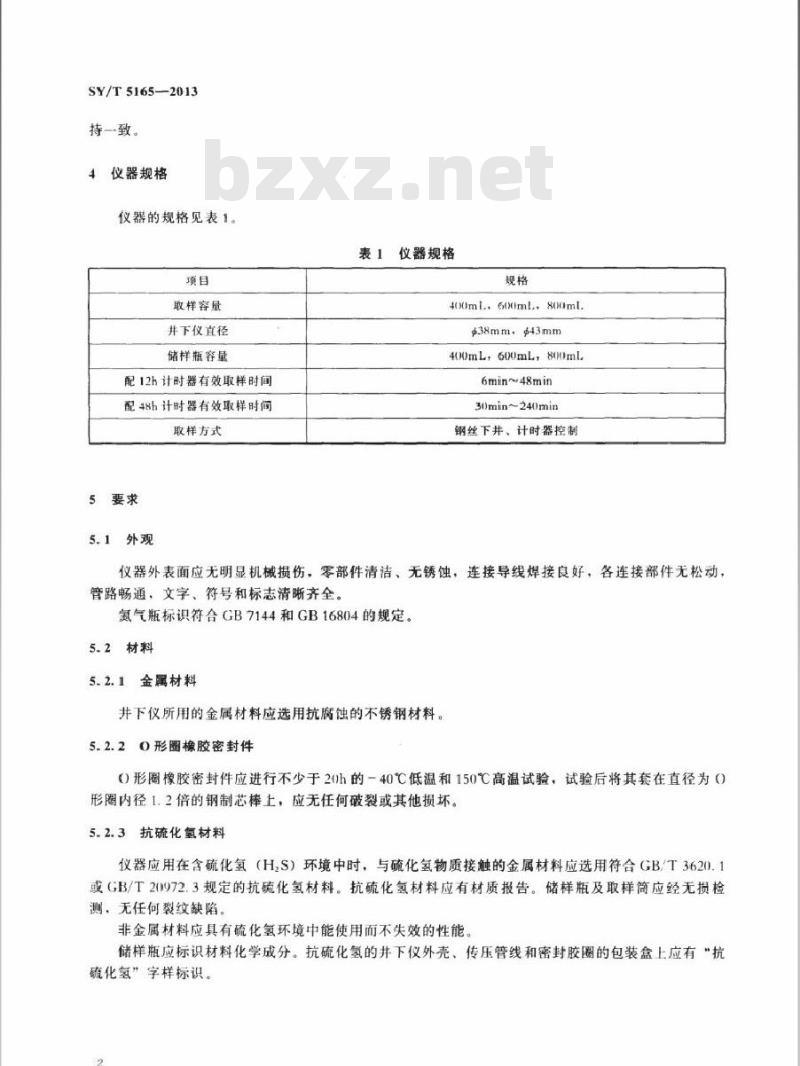

仪器规格

仪器的规格见表1。

取样容量

并下仪直径

储样瓶容量

配12h计时器有效取样时间

配48h计时器有效取样时间

取样方式

5要求

5.1外观

表1仪器规格

400ml,600ml,800ml

p38mm.$43mm

400ml,600ml,800ml.

6min~48min

30min~240min

钢丝下井、计时器控制

仪器外表面应无明显机械损伤,零部件清洁、无锈蚀,连接导线焊接良好,各连接部件无松动,管路畅通,文字、符号和标志清晰齐全。氮气瓶标识符合GB7144和GB16804的规定。5.2材料

5.2.1金属材料

并下仪所用的金属材料应选用抗腐蚀的不锈钢材料。5.2.20形圈橡胶密封件

0形圈橡胶密封件应进行不少于20h的一40℃低温和150℃高温试验,试验后将其套在直径为0形圈内径1.2倍的钢制芯棒上,应无任何破裂或其他损坏。5.2.3抗硫化氢材料

仪器应用在含硫化氢(H,S)环境中时,与硫化氢物质接触的金属材料应选用符合GB/T3620.1或GB/T20972.3规定的抗硫化氢材料。抗硫化氢材料应有材质报告。储样瓶及取样简应经无损检测,无任何裂纹缺陷。

非金属材料应具有硫化氢环境中能使用而不失效的性能储样瓶应标识材料化学成分。抗硫化氢的井下仪外壳、传压管线和密封胶圈的包装盒上应有“抗硫化氢”字样标识。

5.3性能

5.3.1振动

并下仪振动要求包括:

频率:5Hz55Hz~5Hz

加速度:29.4m/s;

扫频速率:1oct/min;

时间:30min。

5.3.2冲击

并下仪冲击要求包括:

加速度:100m/s:

半正弦脉冲持续时间:11ms±1ms:轴向冲击一次。

5.3.3耐压性

SY/T5165—2013

井下仪和储样瓶在最大工作压力70MPa和最高工作温度150℃下,保持时间不少于30min,应无影响性能的变形、各密封部位无渗漏现象转样装置的管路系统在最大T作压力7MPa下,保持时间不少于30min:不应有渗漏现象,5.3.4耐温性

在-30℃~+65℃温度下,仪器地面部分(转样装置及加热套)应工作正常。在表2规定的温度范围内,井下仪应工作正常,加热套工作温度误差应不大于±5℃。表2温度范围

并下仪最高工作温度

储样瓶工作温度范围

加热套最高工作温度

5气密性

单位为摄氏度

-15—+150(抗硫化氢材料)

25~+150,

井下仪和储样瓶在70MPa氮气压力下,保持时间不少于10min,应无泄漏现象5.3.6计时器时间控制误差

机械计时器的控制时间误差应不大于8min,电子计时器的控制时间误差应不大于5s。5.3.7

绝缘电阻

仪器加热套外壳与电缆之间施加500V(DC)时:测得的绝缘电阻值应大于10Mα,5.3.8绝缘强度

仪器应能承受交流电压15(0V.50Hz至少5min时间的耐压试验,无击穿和飞弧现象。3

SY/T5165—2013

5.3.9整机性能

并下仪在最大工作压力70MPa和最高工作温度150℃下,按计时器的定时时间进行动作:正常取样并及时关闭

在与取样时的温度相同时,转人储样瓶中的样品压力应与取样时的压力相等6试验方法

6.1试验设备

试验设备包括:

高温高压试验井;

高低温试验箱:

烘箱;

秒表:

-一兆欧表(直流);

绝缘强度测试仪;

标准水银温度计;

冲击试验台;

振动试验台。

6.2外观检查

目测检查仪器的外观,应符合5.1和5.2.3的要求。6.3原材料检查

6.3.1材质检查

原材料进厂应有材料质量证明书和合格证,符合5.2.1和5.2.3的规定。6.3.2橡胶密封件高低温试验

将至少5个形圈橡胶密封件放入高低温试验箱,分别在40℃±2℃和150℃±2℃环境下保持20h后,检查外观和性能、应符合5.2.2的规定。6.3.3无损检测

按GB/T12969.1或相关标准规定对抗硫化氢的储样瓶与取样简制品进行无损检测,并出具探伤报告,应符合5.2.3的规定。

6.4振动试验

按5.3.1的要求和GB/T2423.5规定的方法进行振动试验,试验后仪器应能正常工作6.5冲击试验

按5.3.2的要求和GB/T2423.10规定的方法进行冲击试验,试验后仪器应能正常工作。6.6耐压性试验

将井下仪放人高温高压试验井内,加热至规定的最高工作温度150℃,恒温2h,然后缓慢加压至4

规定的最大工作压力70MPa:保持30min。SY/T5165—2013

将储样瓶注液口通过管线与气液增压装置(或手压泵)连接,打开储样瓶抽真空阀,注入汽轮机油,当抽真空阀处出液后即关闭抽真空阀,将储样瓶装入储样瓶加热器中,开启气液增压装置的卸压阀,加热至规定的最高工作温度150℃,恒温2h。然后启动气液增压装置,缓慢加压至规定的最大工作压力70MPa:保持30min。

将转样装置通过氮气增压装置与氮气瓶连接,打开氮气瓶阀门,启动氮气增压装置,当出口端出液后将出口端用专用堵头封闭,再缓慢加压至最大工作压力70MPa,保持30min。试验结果应符合5.3.3要求。

6.7耐温性试验

将仪器的地面设备放人高低温试验箱中(可分拆),分别在-30℃±2℃和65℃±2℃下,保温2h后取出,15min内启动仪器的地面设备,应符合5.3.4要求。将加热套两端装上堵头,开启电源开关,按均勾分布的温度试验点(不少于3点,包括最高工作温度点)升温,达到温度设置值后恒温30min.插入相应规格标准温度计,稳定后读出示值。重复试验三次,计算温度误差,应符合5.3.4的要求。6.8气密性试验

通过管线将取样器注液口与氮气增压装置连接,缓慢加压至规定的最大工作压力70MPa.放人水槽中,保持30min,不应有气泡产生。通过管线将储样瓶样品端注液口与氮气增压装置连接开启非样品端阀门(排空)。开启样品端阀门:缓慢加压至规定的最大工作压力7MPa,放入水精中,保持1min,不应有气泡产生试验结果应符合5.3.5要求,

6.9计时器时间控制误差试验

在正常的大气条件下,仪器按规定的操作程序、预选的计时器定时时间进行试验,监听井下仪开启控制机构时发出的声音,记录计时器开始工作到开启控制机构的时间,应符合5.3.6要求。6.10绝缘电阻检查

按GB/T24343规定的方法,用兆欧表测量仪器加热套外壳与电缆之间的绝缘电阻值(冷态),结果应符合5.3.7的要求。

6.11绝缘强度检查

按GB/T24344规定的方法,用绝缘强度测试仪分别对仪器下述部位进行耐压试验,结果应符合5.3.8的要求。

一有绝缘要求的外部带电端子与外壳间;电源插头与外壳间(电源关置于开位置,不接通电源)6.12整机性能试验

设置并记录计时器时间,把井下仪放人高温高压试验井,升温至最高工作温度150℃,恒温2h(升温过程中卸压阀处于开启状态),加压至最高工作压力70MPa。通过试验井上的声音放大器监听计时器开启井下仪控制机构时发出的声响情况并记录,计时器开始工作到开启控制机构的时间误差应符合5.3.6要求,并下仪应符合5.3.9要求。用管线连接转样装置、储样瓶和井下仪,通过转样装置的手压泵和气液增压装置缓慢增压将所取5

SY/T5165—2013

样品转人储样瓶,关闭储样瓶样品端进液阀和转样装置上与油箱连接的截止阀。开启储样瓶加热套电源,将温度设置为取样试验时的井温,温度达到设置值后恒温30min,读取转样装置上压力表的示值,应符合5.3.9要求。

7检验规则

出厂检验

凡生产的每套仪器均应通过出厂检验,出厂检验项目见表3。检验项目表

检验项目

外观检查

原材料检查

振动试验

冲击试验

葡醋压性试验

耐温性试验

气密性试验

计时器时间控制误差试验

绝缘电阻检查

绝缘强度检查

整机性能试验

“·”表示应检验项目。

“○”表示可不检验项目。

型式检验

技术要求

有下列情况之一,应进行型式检验:a)

新产品的试制定型鉴定;

试验方法

检验类别

出厂检验

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,连续或累积生产150套后:应周期性进行一次检验:产品停产2年以上。恢复生产时;出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出检验要求时。型式检验项目见表3。

型式检验抽样方索

型式检验的抽样方案见表4。

型式检验

批量大小

7.4:判定规则

出厂检验项目全部合格后:方可出厂表+抽样方案

最小样品数

SY/T5165-2013

单位为套

最大样品数Www.bzxZ.net

型式检验中任一项目不合格时,应停止检查,查明原因。在不涉及产品设计方案、产品原材料和重要工艺问题时,允许修复后重新检验。复检合格,通过型式检验。重新检验时:应按原抽样数的两倍检验,若仍有不合格项目,则判定该批仪器型式检验不合格。标志、包装、运输及贮存

仪器标志

仪器应标明:

仪器型号及名称:

生产厂商名称:

生产日期和出厂编号:

抗硫化氢材料应按5.2.3的规定进行标识:e)

执行标准编号。

包装箱的标志应符合GB/T191的规定。包装

仪器的包装应符合GB/T13384的规定。仪器包装箱内应有下列随机文件:a)产品合格证;

产品使用说明书;

装箱单和备附件清单:

抗硫化氢材料的材质报告和无损检测报告(复印件)8.3运输

仅器运输过程中应避免雨雪直接淋浸和强烈的机械振动。8.4贮存

仪器应存在干燥、通风、无有害气体及强烈振动、温度-20℃+50℃,相对湿度不大于75%的库房中。长期存应定期进行通电检查,间隔一般不大于6个月。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:43180—2014

中华人民共和国石油天然气行业标准SY/T5165—2013

代替SY/T5165--1987

石油井下取样器

Downhole sampler

2013-11—28发布

国家能源局

2014-04-01实施

规范性引用文件.

组成与工作原理

3.1组成

3.2工作原理

4仪器规格

5.1外观

5.2材料

试验方法

试验设备

外观检查

原材料检查

振动试验

冲击试验

耐压性试验

耐温性试验

气密性试验

计时器时间控制误差试验

绝缘电阻检查

绝缘强度检查

整机性能试验·

检验规则

出厂检验

型式检验

型式检验抽样方案

判定规则

标志、

包装、运输及贮存

仪器标志

SY/T5165—2013

SY/T5165—2013

本标准按照GB/T1.1一20)9标准化工作导则起草。

第1部分:标准的结构和编写》给出的规则请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任本标准代替SY/T51651987《SQ3型取样器》,与SY/T5165一1987相比,除编辑性修改外,主要技术变化如下:

增加了规范性引用文件(见第2章):增加了组成与工作原理(见第3章);增加了材料要求(见5.2):

修改了性能要求(见5.3,1987年版的第3章)。本标准由石油仪器仪表专业标准化技术委员会提出并归口。本标准负责起草单位:湖北江汉石油仪器仪表股份有限公司、中国石化股份有限公司江汉油田分公司技术监督处。

本标准主要起草人:丁明、王北潜、祝大胜、高远峰。1范围

石油井下取样器

SY/T5165-2013

本标准规定了石油井下取样器的要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于驱替式石油井下取样器(以下简称仪器)的制造、检验和质量评价。过流式井下取样器可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T2423.5电工电子产品环境试验第2部分:试验方法试验Ea和导则:冲击GB/T2423.10电工电子产品环境试验第2部分:试验方法试验Fc:振动(正弦)GB/T3620.1钛及钛合金牌号和化学成分GB7144气瓶颜色标志

GB/T12969.1钛及钛合金管材超声波探伤方法GB/T13384机电产品包装通用技术条件GB16804气瓶警示标签

GB/T20972.3石油天然气工业

蚀合金和其他合金

油气开采中用于含硫化氢环境的材料第3部分:抗开裂耐

GB/T24343工业机械电气设备绝缘电阻试验规范工业机械电气设备耐压试验规范GB/T24344

3组成与工作原理

3.1组成

仪器由井下仪和地面辅助设备(转样装置、储样瓶、加热套、氨气增压装置、气液增压装置及高压管线等)组成。

工作原理

井下仪中的移动活塞被驱替液约束在取样筒底部,当计时器运行到规定取样时间时,触发机构工作,受压的驱替液被排泄到空气室,驱替液压力下降,移动活塞在井压作用下向上推动,慢慢汲取样体(气相或液相),节流器控制驱替液排泄速率从而控制取样速度。当移动活塞碰到预置关断组件时,并下仪关闭,氮气室的氮气自动作用在移动活塞上,从而使样品始终保持在原相态的压力。井下仪提出井口后,卸掉空气室,取出节流器。把取样简放置在转样装置上,用高压管线分别连接井下仪和储样瓶,经过排空后,转样装置将同体积的驱替液在井下仪移动活塞的后端注人,样品从活塞的另一端被驱出,继而转入储样瓶。通过转样装置和加热套,使样品的压力和温度与井下条件保1

SY/T5165—2013

持一致。

仪器规格

仪器的规格见表1。

取样容量

并下仪直径

储样瓶容量

配12h计时器有效取样时间

配48h计时器有效取样时间

取样方式

5要求

5.1外观

表1仪器规格

400ml,600ml,800ml

p38mm.$43mm

400ml,600ml,800ml.

6min~48min

30min~240min

钢丝下井、计时器控制

仪器外表面应无明显机械损伤,零部件清洁、无锈蚀,连接导线焊接良好,各连接部件无松动,管路畅通,文字、符号和标志清晰齐全。氮气瓶标识符合GB7144和GB16804的规定。5.2材料

5.2.1金属材料

并下仪所用的金属材料应选用抗腐蚀的不锈钢材料。5.2.20形圈橡胶密封件

0形圈橡胶密封件应进行不少于20h的一40℃低温和150℃高温试验,试验后将其套在直径为0形圈内径1.2倍的钢制芯棒上,应无任何破裂或其他损坏。5.2.3抗硫化氢材料

仪器应用在含硫化氢(H,S)环境中时,与硫化氢物质接触的金属材料应选用符合GB/T3620.1或GB/T20972.3规定的抗硫化氢材料。抗硫化氢材料应有材质报告。储样瓶及取样简应经无损检测,无任何裂纹缺陷。

非金属材料应具有硫化氢环境中能使用而不失效的性能储样瓶应标识材料化学成分。抗硫化氢的井下仪外壳、传压管线和密封胶圈的包装盒上应有“抗硫化氢”字样标识。

5.3性能

5.3.1振动

并下仪振动要求包括:

频率:5Hz55Hz~5Hz

加速度:29.4m/s;

扫频速率:1oct/min;

时间:30min。

5.3.2冲击

并下仪冲击要求包括:

加速度:100m/s:

半正弦脉冲持续时间:11ms±1ms:轴向冲击一次。

5.3.3耐压性

SY/T5165—2013

井下仪和储样瓶在最大工作压力70MPa和最高工作温度150℃下,保持时间不少于30min,应无影响性能的变形、各密封部位无渗漏现象转样装置的管路系统在最大T作压力7MPa下,保持时间不少于30min:不应有渗漏现象,5.3.4耐温性

在-30℃~+65℃温度下,仪器地面部分(转样装置及加热套)应工作正常。在表2规定的温度范围内,井下仪应工作正常,加热套工作温度误差应不大于±5℃。表2温度范围

并下仪最高工作温度

储样瓶工作温度范围

加热套最高工作温度

5气密性

单位为摄氏度

-15—+150(抗硫化氢材料)

25~+150,

井下仪和储样瓶在70MPa氮气压力下,保持时间不少于10min,应无泄漏现象5.3.6计时器时间控制误差

机械计时器的控制时间误差应不大于8min,电子计时器的控制时间误差应不大于5s。5.3.7

绝缘电阻

仪器加热套外壳与电缆之间施加500V(DC)时:测得的绝缘电阻值应大于10Mα,5.3.8绝缘强度

仪器应能承受交流电压15(0V.50Hz至少5min时间的耐压试验,无击穿和飞弧现象。3

SY/T5165—2013

5.3.9整机性能

并下仪在最大工作压力70MPa和最高工作温度150℃下,按计时器的定时时间进行动作:正常取样并及时关闭

在与取样时的温度相同时,转人储样瓶中的样品压力应与取样时的压力相等6试验方法

6.1试验设备

试验设备包括:

高温高压试验井;

高低温试验箱:

烘箱;

秒表:

-一兆欧表(直流);

绝缘强度测试仪;

标准水银温度计;

冲击试验台;

振动试验台。

6.2外观检查

目测检查仪器的外观,应符合5.1和5.2.3的要求。6.3原材料检查

6.3.1材质检查

原材料进厂应有材料质量证明书和合格证,符合5.2.1和5.2.3的规定。6.3.2橡胶密封件高低温试验

将至少5个形圈橡胶密封件放入高低温试验箱,分别在40℃±2℃和150℃±2℃环境下保持20h后,检查外观和性能、应符合5.2.2的规定。6.3.3无损检测

按GB/T12969.1或相关标准规定对抗硫化氢的储样瓶与取样简制品进行无损检测,并出具探伤报告,应符合5.2.3的规定。

6.4振动试验

按5.3.1的要求和GB/T2423.5规定的方法进行振动试验,试验后仪器应能正常工作6.5冲击试验

按5.3.2的要求和GB/T2423.10规定的方法进行冲击试验,试验后仪器应能正常工作。6.6耐压性试验

将井下仪放人高温高压试验井内,加热至规定的最高工作温度150℃,恒温2h,然后缓慢加压至4

规定的最大工作压力70MPa:保持30min。SY/T5165—2013

将储样瓶注液口通过管线与气液增压装置(或手压泵)连接,打开储样瓶抽真空阀,注入汽轮机油,当抽真空阀处出液后即关闭抽真空阀,将储样瓶装入储样瓶加热器中,开启气液增压装置的卸压阀,加热至规定的最高工作温度150℃,恒温2h。然后启动气液增压装置,缓慢加压至规定的最大工作压力70MPa:保持30min。

将转样装置通过氮气增压装置与氮气瓶连接,打开氮气瓶阀门,启动氮气增压装置,当出口端出液后将出口端用专用堵头封闭,再缓慢加压至最大工作压力70MPa,保持30min。试验结果应符合5.3.3要求。

6.7耐温性试验

将仪器的地面设备放人高低温试验箱中(可分拆),分别在-30℃±2℃和65℃±2℃下,保温2h后取出,15min内启动仪器的地面设备,应符合5.3.4要求。将加热套两端装上堵头,开启电源开关,按均勾分布的温度试验点(不少于3点,包括最高工作温度点)升温,达到温度设置值后恒温30min.插入相应规格标准温度计,稳定后读出示值。重复试验三次,计算温度误差,应符合5.3.4的要求。6.8气密性试验

通过管线将取样器注液口与氮气增压装置连接,缓慢加压至规定的最大工作压力70MPa.放人水槽中,保持30min,不应有气泡产生。通过管线将储样瓶样品端注液口与氮气增压装置连接开启非样品端阀门(排空)。开启样品端阀门:缓慢加压至规定的最大工作压力7MPa,放入水精中,保持1min,不应有气泡产生试验结果应符合5.3.5要求,

6.9计时器时间控制误差试验

在正常的大气条件下,仪器按规定的操作程序、预选的计时器定时时间进行试验,监听井下仪开启控制机构时发出的声音,记录计时器开始工作到开启控制机构的时间,应符合5.3.6要求。6.10绝缘电阻检查

按GB/T24343规定的方法,用兆欧表测量仪器加热套外壳与电缆之间的绝缘电阻值(冷态),结果应符合5.3.7的要求。

6.11绝缘强度检查

按GB/T24344规定的方法,用绝缘强度测试仪分别对仪器下述部位进行耐压试验,结果应符合5.3.8的要求。

一有绝缘要求的外部带电端子与外壳间;电源插头与外壳间(电源关置于开位置,不接通电源)6.12整机性能试验

设置并记录计时器时间,把井下仪放人高温高压试验井,升温至最高工作温度150℃,恒温2h(升温过程中卸压阀处于开启状态),加压至最高工作压力70MPa。通过试验井上的声音放大器监听计时器开启井下仪控制机构时发出的声响情况并记录,计时器开始工作到开启控制机构的时间误差应符合5.3.6要求,并下仪应符合5.3.9要求。用管线连接转样装置、储样瓶和井下仪,通过转样装置的手压泵和气液增压装置缓慢增压将所取5

SY/T5165—2013

样品转人储样瓶,关闭储样瓶样品端进液阀和转样装置上与油箱连接的截止阀。开启储样瓶加热套电源,将温度设置为取样试验时的井温,温度达到设置值后恒温30min,读取转样装置上压力表的示值,应符合5.3.9要求。

7检验规则

出厂检验

凡生产的每套仪器均应通过出厂检验,出厂检验项目见表3。检验项目表

检验项目

外观检查

原材料检查

振动试验

冲击试验

葡醋压性试验

耐温性试验

气密性试验

计时器时间控制误差试验

绝缘电阻检查

绝缘强度检查

整机性能试验

“·”表示应检验项目。

“○”表示可不检验项目。

型式检验

技术要求

有下列情况之一,应进行型式检验:a)

新产品的试制定型鉴定;

试验方法

检验类别

出厂检验

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,连续或累积生产150套后:应周期性进行一次检验:产品停产2年以上。恢复生产时;出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出检验要求时。型式检验项目见表3。

型式检验抽样方索

型式检验的抽样方案见表4。

型式检验

批量大小

7.4:判定规则

出厂检验项目全部合格后:方可出厂表+抽样方案

最小样品数

SY/T5165-2013

单位为套

最大样品数Www.bzxZ.net

型式检验中任一项目不合格时,应停止检查,查明原因。在不涉及产品设计方案、产品原材料和重要工艺问题时,允许修复后重新检验。复检合格,通过型式检验。重新检验时:应按原抽样数的两倍检验,若仍有不合格项目,则判定该批仪器型式检验不合格。标志、包装、运输及贮存

仪器标志

仪器应标明:

仪器型号及名称:

生产厂商名称:

生产日期和出厂编号:

抗硫化氢材料应按5.2.3的规定进行标识:e)

执行标准编号。

包装箱的标志应符合GB/T191的规定。包装

仪器的包装应符合GB/T13384的规定。仪器包装箱内应有下列随机文件:a)产品合格证;

产品使用说明书;

装箱单和备附件清单:

抗硫化氢材料的材质报告和无损检测报告(复印件)8.3运输

仅器运输过程中应避免雨雪直接淋浸和强烈的机械振动。8.4贮存

仪器应存在干燥、通风、无有害气体及强烈振动、温度-20℃+50℃,相对湿度不大于75%的库房中。长期存应定期进行通电检查,间隔一般不大于6个月。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。