SY/T 5369-2012

基本信息

标准号: SY/T 5369-2012

中文名称:石油钻具的管理与使用 方钻杆、钻杆、钻铤

标准类别:石油天然气行业标准(SY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1237KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SY/T 5369-2012 石油钻具的管理与使用 方钻杆、钻杆、钻铤

SY/T5369-2012

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.180.10

备案号:37491-2012

中华人民共和国石油天然气行业标准SY/T5369—2012

代替SY/T5369-1994

石油钻具的管理与使用

方钻杆、钻杆、钻

Management and application of drilling tools-Kelly,drill pipeand drill collar2012—08-23发布

国家能源局

2012-12-01实施

2规范性引用文件

钻具的管理

新钻具的验收

钻具的失效分析

钻具的发放与回收

3.5并队对钻具的管理、

使用与维护

钻具的现场检测

钻具的存放

报废钻具的管理

旧钻具的检查与维修

4.1回收钻具的检查

4.2维修及验收

5钻具使用技术要求

5.1钻杆

5.2钻链

5.3方钻杆

附录A(规范性附录)

钻链弯曲强度比计算

SY/T$369—2012

SY/T53692012

本标准按照GB/T1.1一2009(标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

本标准代替SY/T5369-1994《石油钻具的管理与使用方钻杆、钻杆、钻艇》。与SYIT53691994相比,主要的变化如下:规范性引用文件中增加了部分引用文件(见第2章):一对钻杆分级标记进行了修改(见3.1.4):一对“新钻具的验收”的具体内容和方法进行了补充(见3.2):一对“钻具的失效分析”部分内容进行了补充(见3.3):增加了“并队对钻具的管理、使用与维护”(见3.5):一对表6中不同规格钻杆接头的分级尺寸和紧扣扭矩重新进行了计算和补充:增加了“钻具的现场检测”(见3.6);增加了“报废钻具的管理”(见3.8);增加了钻具的“维修及验收”(见4.2):增加了钻具台肩面修孵量的确定方法(见5.1.2):增加了不同井况条件下推荐使用的钻杆信息(见5.1.5);对表11中的钻杆接头体最小长度进行了修改;对表13中不同规格钻链的紧扣扭矩重新进行了计算和补充:删除了SY/T5369

删除了

SY/T5369-

请注意本

1994中的第6章;

1994中的钻具生产厂家代号附录。文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的贵任。本标准由石油钻井工程专业标准化委员会提出并归口。本标准负责起草单位:中国石油集团石油管工程技术研究院。本标准参加起草单位:中国石油集团川庆钻探工程有限公司长庆管具公司。本标准主要起草人:王新虎、李方坡、刘永刚、许晓锋、宋顺平。本标准代替了SY/T5369-1994

1范围

石油钻具的管理与使用

方钻杆、钻杆、钻

本标准规定了石润钻具中的方钻杆、钻杆和钻的管理、检查、维修与使用。本标准适用于石油、天然气钻井作业中使用的方钻杆、钻杆和钻链。2规范性引用文件

SY/T53692012

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。SY/T0544石油钻杆内涂层技术条件SY/T5144钻链

SY/T5198钻具螺纹脂

SY/T5561

SY/T5956

摩擦焊接钻杆wwW.bzxz.Net

钻具报废技术条件

SY/T6509方钻杆

3钻具的管理

3.1总则

3.1.1钻杆采取分级管理或分级成套管理:分级管理:钻具管理单位按钻杆分级标准对钻杆进行检验分级,并按钻井设计给施工井队配a

备相应级别的钻杆。

分级成套管理:钻具管理单位按钻杆分级标准对钻杆进行检验分级后,再将同一级别的钻b)

杆按钻井设计成套配备给井队使用。钻杆分级方法按国家或石油行业相关标准执行。3.1.2

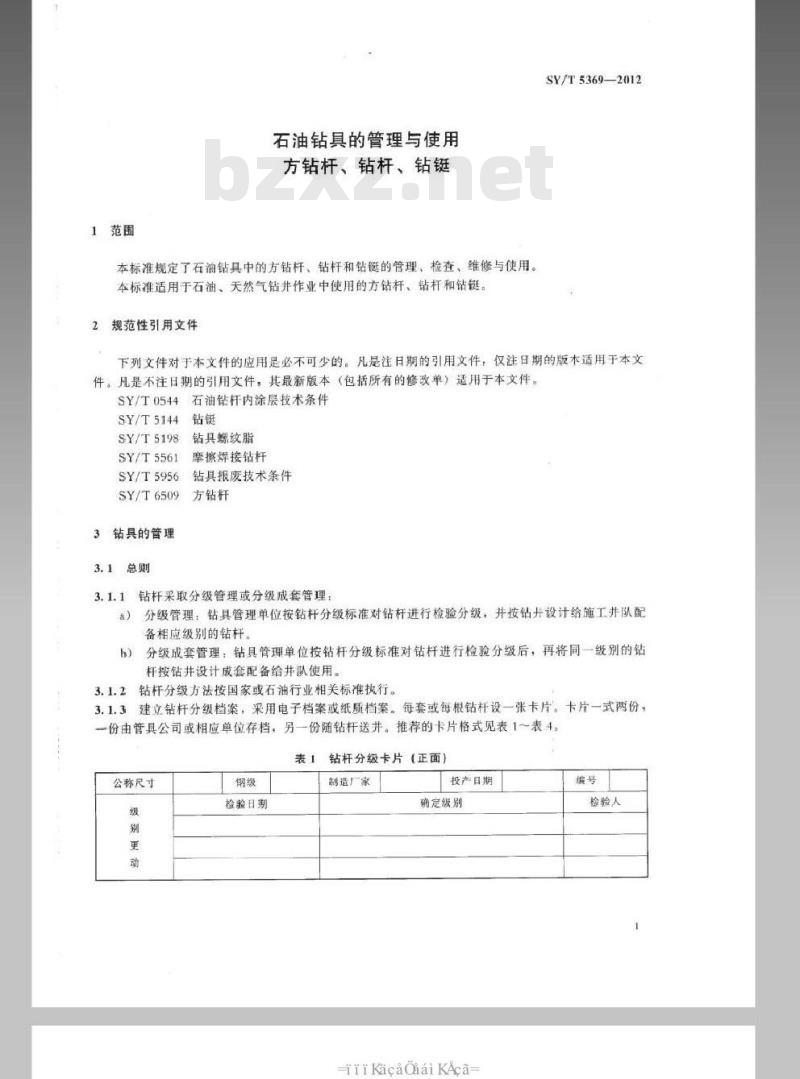

3.1.3建立钻杆分级档案,采用电子档案或纸质档案。每套或每根钻杆设一张卡片。卡片一式两份,一份由管具公司或相应单位存档,另一份随钻杆送并。推荐的卡片格式见表1~表4,表1钻杆分级卡片(正面)

公称尺寸

检验日期

造厂家

投产日期

确定级别

iiKacaoiaiKAca

检验人

SY/T5369—2012

公称尺寸

成套日期

级别更动

检验日期

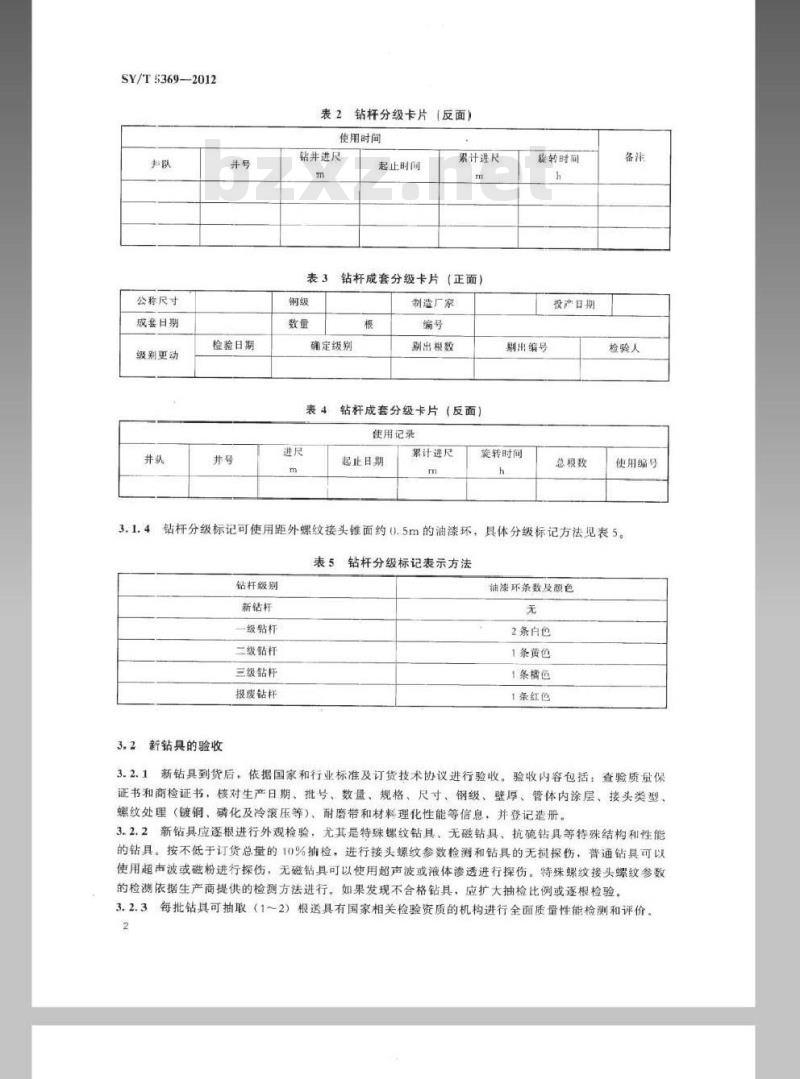

表2钻杆分级卡片(反面)

使用时间

钻井进尺

起止时间

累计进尺

表3钻杆成套分级卡片(正面)

确定级别

制造厂家

剔出根数

钻杆成套分级卡片(反面)

使用记录

起止日期

累计进尺

旋转时间

投产日期

剧出编号

策转时间

总根数

检验人

使用编号

3.1.4钻杆分级标记可使用距外螺纹接头锥面约0.5m的油漆环,具体分级标记方法见表5。表5钻杆分级标记表示方法

钻杆级别

新钻杆

级钻杆

二级钻杆

三级钻耗

摄废钻样

3.2新钻具的验收

油漆环条数及额色

2条白色

1条黄色

1条椒色

1条红色

新钻具到货后,依据国家和行业标准及订货技术协议进行验收。验收内容包括:查验质量保3.2.1

证书和商检证书,核对生产日期、批号、数量、规格、尺寸、钢级、壁厚、管体内涂层、接头类型、螺纹处理(镀铜、磷化及冷滚压等)、耐磨带和材料理化性能等信息,并登记造册。3.2.2新钻具应逐根进行外观检验,尤其是特殊螺纹钻具、无磁钻具、抗硫钻具等特殊结构和性能的钻具。按不低于订货总量的10%抽检,进行接头螺纹参数检测和钻具的无插探伤,普通钻具可以使用超声波或磁粉进行探伤,无磁钻具可以使用超声波或液体渗透进行探伤。特殊螺纹接头螺纹参数的检测依据生产商提供的检测方法进行。如果发现不合格钻具,应扩大抽检比例或逐根检验。3.2.3每批钻具可抽取(1~2)根送具有国家相关检验资质的机构进行全面质量性能检测和评价。N

SY/T5369—2012

3.2.4验收报告一式两份建立档案并存档。3.2.5对于验收合格的钻具,应对钻具的进货日期、生产厂钢级、规格、壁厚和长度等信息进行登记造册。

3.3钻具的失效分析

当钻具处于下列三种状态之一时,可以认为失效:3.3.1

完全不能够工作时。

仍然可以工作,但不能够令人满意地实现预期的功能时。b)

c)受到严重损伤如刺漏、变形、粘扣、磨损或断裂等不能够可靠而安全地继续使用时。3.3.2失效钻具根据其失效形式可分为两类:一类是可修复的失效钻具,一类是不可修复的失效钻具。

3.3.3对于可修复的失效钻具,应按第4章的要求进行修复,并做好修复情况记录。对于不可修复的失效钻具,应按报废程序处理,并在钻具上做报废标记,单独存放。3.3.4钻具管理单位应对失效钻具的使用信息进行收集,分析钻具失效原因,对于发生早期失效事故或造成复杂或重大失效事故的钻具,应委托国家或行业权威失效分析中心进行失效分析,查找失效原因。送检试样应包括全部失效区域,对失效部位,尤其是断口,应采取相应的保护措施,并提供失效钻具的订货技术资料、使用历史、钻井工况等相关资料。3.4钻具的发放与回收

3.4.1新、旧钻具出站前一律用打钢印的方式统一标记。标记内容包括钢级和编号等。3.4.2钢印打在外螺纹接头渠纹连接根部光面上,对于加工有应力分散槽的外螺纹接头,钢印应打在外螺纹接头表面的专门刻槽内。3.4.3钻具螺纹修复后,仍在外螺纹接头上打钢印。钻杆切头对焊后,应在对焊后的接头上打钢印。3.4.4在钻具装卸、运输和回收过程中,钻具应戴好螺纹保护器,不得在地面上拖拉和碰撞,尤其是特殊螺纹接头的钻具,应注意螺纹连接部位的保护。3.4.5钻具出站装车时应按内、外螺纹接头分别排顺,长短有别,内螺纹应朝向车头方向。3.4.6经检验合格并有相应标记的钻具才能送井。钻具送井时,填写钻具合格证,并与分级卡片随钻具一起送井,送井钻具由井队验收。3.4.7施工结束后,钻具应及时回收或现场查验,并对其内,外表面和螺纹部位进行清洗。3.4.8短途转运方钻杆时,应使用专用架:长途运输时应装在套管内,两端栓牢。3.4.9

应将需修理及不合格钻具回收,并进行钻具数量和规格的确认。负责钻具转井的人员应检查需回收钻具卡片是否齐全。回收钻具的内、外表面和螺纹部分应及时清洗并进行查验。查验内容包括:数量、规格、钢级、管体内涂层、接头类型、螺纹和耐磨带等资料信息。3.4.12

回收钻具应逐根进行外观检验、壁厚测量及无损探伤,金测数据进行分级判定,按钻杆级别分类摆放,并做好分级记录。回收的钻应银据备现检

对于检验不合格,又没有达到报发

标准的钻具应按要求进行修复,并做好修复情况记录。特殊结构和性能的钻具应单独回收,并按照制造商推荐的方法进行维护和检验。对于在特殊环境工况,尤其是空气钻井和高酸性环境工作后回收的钻具,应做好记录,单独存放。必要时,可抽取(1~2》根钻具样品送具有国家相关检验资质的机构进行全面的质量性能检测、评价,以明确钻具的性能情况3.5并队对钻具的管理、使用与维护3.5.1钻具到井场后,应核对其规格、数量与钢级,不符合钻井设计要求的不得下井。3

iiKacadaiKAca

SY/T53692012

3.5.2钻具上下钻台时要戴好螺纹保护器,用小绞车送钻具下坡道,严禁让钻具自由下落,不应硬拖或碰撞钻具,不应损伤钻具内涂层3.5.3钻杆螺纹紧扣时,按相关标准进行紧扣扭矩控制。大钳不应咬在钻杆管体上,不应用液床大钳高速紧扣。钻杆接头的上扣推荐扭矩见表6。3.5.4紧扣之前应检查密封台肩面和螺纹部位是否完好,如果发生影响螺纹连接的损伤,应及时更换,紧扣前应在内、外螺纹部位均匀涂抹螺纹脂,涂抹量以螺纹旋紧后台肩合缝处有少量螺纹脂均匀溢出为宜。螺纹脂应符合SY/T5198的要求。3.5.5上紧钻螺纹时宜用链钳对扣,卸扣时不应用转盘卸扣。钻链新螺纹便用时宜进行4次磨扣,每次磨扣后应清洗蝶纹脂,并涂抹新的螺纹脂,磨扣时不应使用液压大钳或旋合器紧扣。3.5.6与钻链连接的配合接头的水眼直径不应小于钻链的水眼直径。3.5.7、起钻时要检查钻具内、外螺纹及管体有无损伤、刺漏、弯曲等3.5.8卡瓦使用井深应按卡瓦额定载荷的70%确定。卡瓦卡紧位置宜在钻杆内螺纹接头下方0.3m~0.5m范围

3.5.9钻具卸扣时应避免损坏螺纹和扭矩台肩面。3.5.10钻具下钻台时应卸成单根,并将提升短节、钻井工具、转换接头等工具卸掉。钻具下钻台后应立即清理干净内部的钻井液,才能摆放在台架或转运它处,严禁钻具水眼内3.5.11

残存钻并液。

3.5.12钻具在使用过程中应错扣起钻,并定期倒换,每次倒换数量不应低于全井同规格钻具长度的25%。

3.5.13井场钻具应按规格分别摆放在距地面0.3m以上的管架上,均勾排放:每根钻具至少有2个支撑点,钻具内螺纹端朝向钻台方向,钻链和方钻杆应单独摆放,方钻杆应至少有3个支撑点。3.5.14钻具上不应摆放重物及酸碱等腐蚀性物质,不应在钻具上进行电气焊作业,不应将钻具作为焊接搭铁线。

3.5.15钻具螺纹脂应加盖存放,避免落人杂物,不应向螺纹脂内添加稀释剂。3.5.16深并、超深井等复杂井所用钻具应定期进行回收或现场检查和探伤。对经遇并下故障处理的钻具也应进行回收或现场检查和探伤。3.6钻具的现场检测

3.6.1在钻并周期比较长或钻具不能及时回收的情况下,应对钻具进行现场检测。3.6.2钻具的现场检测包括外观检查、尺寸测量和无损探伤(包括超声波检测、磁粉检测和液体渗透检测等)等。进行无损探伤的工作人员应具备国家或石油行业认可的相关检测资质。检测过程中要持别注意钻具的螺纹连接部位、钻杆内加厚过渡带消失部位和钻链操作槽等部位的製纹缺陷3.6.3钻具的现场无损检测周期应根据钻具井下工作时间、钻具级别、地质情况、钻井工艺、错并参数及该区块钻具失效情况综合分析确定。推荐的钻具现场检测周期见表7,对于下部钻具组合,每次起下钻宜进行裂纹检测。气体钻井过程中,钻具的现场检测周期为普通钻井检测周期的20%~40%

3.6.4:钻具经过特殊工况(如顿钻、严重整钻、卡钻、高浓度硫化氢和二氧化碳等)或钻具失效事故处理后,应对使用的钻具,尤其是靠近失效钻具附近的钻具进行现场探伤。3.7钻具的存放

3.7.1钻具应按名称、规格、钢级、制造厂家、批次、级别分类人库保管,并根据待检验、待修、完好、报废等分区存放。

SY/T5369-2012

18°82

609元

99:021

61-EST

10:001

iKacadiaiKAca

SY/T5369—2012

钻具名称

方钻杆

钻链、加重钻

杆、钻等

新钻轩

一级钻杆

二级钻杆

三级钻杆

表7钻具现场检测的推荐周期

常规井

1000±100

2500±100

150)±100

900±100

p215.9mm及以上井眼

$152.4mm及以下并眼

600±5%

4130±50

超深井、大位移斜井。

深操井等复杂井

80±100

1500±100

900±100

40±100

50±25

300)±25

单位为小时

复杂地质条件下

的复杂井

80±10

1690±10)

500±100

200 25

2101±25

3.7.2钻具应按规格分别存放在距地面0.3m以上的管架上,管架间跨距为3m~4m钻具叠放应采取防滑措施,叠放层数最多不超过6层(十字堆放不受此限)。管架基础要牢固、平整,垫杠上、下对齐,垫杠材质的硬度宜低于所摆放钴具的硬度。3.7.3叠放层数不超过3层的钻具应至少有2个支撑点,且均匀分布:叠放层数超过3层的钻具应有3个支撑点,且均匀分布。

3.7.4存放时,钻杆的橡胶护箍应卸掉,3.7.5钻具应定期进行防锈防腐处理,若有锈蚀,应设法除去。3.7.6钻具分类排放,以内螺纹接头为基准排列整齐,3.7.7钻具上面不得放置重物及酸、碱性化学药品,不得在上面进行电、气焊作业。3.8报废钻具的管理

经检验评定达到SY/T5956规定的报废标准的,报上级有关部门批准报废旧钻具的检查与维修

4.1回收钻具的检查

4.1.1钻具回收后,应检查钻具的规格、并队、钢级和编号是否与钻具卡片相符,目检钻具管体外观和螺纹。

4.1.2管体检查内容包括:

硬伤、挤肩及刺漏,

弯曲。

水眼。

探伤。

接头检查内容包括:

外径、长度、偏磨。

螺纹面。

密封台肩。

螺纹胀大、伸长、损坏。

耐磨带。

f探伤。

4.1.4钻具检查结果应在钻具上进行标记,标记代号见表8。SY/T5369-2012

4.1.5检查后需要维修的钻具应按照维修内容分类摆放,达到报废标准的钻具应单独摆放。表8钻具检查结果代号

全部合路

管体有硬伤或挤扁

换接头

车修螺纹

探伤合格

探伤有伤

接头堆焊

水眼不通

外螺纹伸长

内螺纹胀大

修承载台肩

修磨台肩

内涂层损伤

2维修及验收

4.2.1维修项目

代号标绘位置

距内螺纹端80mm

硬伤或挤扁处

普体中间

管体上,筛头指向需要更换接头处箭头指向切口处,车切后要保留乘直线内螺纹接头端面或外螺纹接头台肩面管体上

管体上,箭头指向缺陷部位

需堆焊接头中间

管体中间

确定报废位置

距外螺纹接头台扇面20mm

距内螺纹端面20mm

距承载台肩50mm的管体

距内螺纹接头端面或外端纹接头台房面20mm距内螺纹接头端面或外螺纹接头台肩面20mm标记说明

\X\为检验员代号

“X\字母为探伤人员代号

罗马数宇表示内部缺陷级别

钻具维修项目主要包括钻具的校直、螺纹修复、切头对焊、耐磨带堆焊等,每项维修应填写维修记录。

4.2.2钻具的校直

钻具的校直包括钻杆的校直和方钻杆的校直。对于直线度低于标准的钻具,应优先考虑是否能够进行校直。校直后的钻具,直线度不应低于标准要求。4.2.3钻具螺纹的修复

钻具螺纹出现严重磨损或变形时应重新加工螺纹,加工螺纹应使用螺纹成型刀具。4.2.3.1

4.2.3.2加工后的螺纹,应进行螺参数的检验和无损检测。钻具密封台肩面进行修复时,螺纹轴线应与台肩面垂直。4.2.3.3

iKacaOiaiKAca-

SY/T5369-—2012

4.2.4切头对焊

4.2.4.1钻杆管体经检验符合二级以上管体标准,接头存在以下情况者,可采取切头对焊:a)钻杆接头外径、长度不满足技术标准的。b):钻杆接头损坏无法修复的或修复后接头长度不符合要求的钻杆接头经探伤发现存在缺陷无法修复的。4.2.4.2切头对焊的管体应满足以下技术要求:管体剩余加厚部分长度应不小于50mm。a)

b)管体加厚端无旧焊缝。

注:钻杆切头对焊应在焊接和热处理设备及相关技术人员具备的情况下进行。4.2.4.3钻具质量检测单位应对修复对焊后的钻杆逐根进行无损探伤,并做好探伤记录。4.2.5耐靡带堆焊

钻具耐磨带出现以下情况应进行堆焊:没有耐磨带而需要堆焊耐磨带。耐磨带磨损后高度小于1mm,

耐磨带剥落面积大于原有面积的10%c)

耐磨带的修复:

a)选用符合工况要求的耐磨带材料,宜选用同时保护套管与钻杆接头的耐磨带材料。钻具管理及维修单位应对比国内外耐磨带材料的性价比,宜优先选用低成本、高性能的国产耐磨带材料。

b)堆焊前应清除耐磨带区域所有的钻井液、污垢,油脂、油漆等异物。c)检验是否存在从原耐磨带边缘扩展至母材的裂纹。d)按要求堆焊耐磨带。

4.2.6钻具内涂层的修复

对钻具内涂层进行逐根检验,涂层出现气泡、橘皮或剥落等可见缺陷时,尤其是钻杆内加厚过渡部位出现这些可见缺陷时,建议进行涂层修复。涂层修复后的钻具,应抽样进行涂层的附着力检测和高温高压签试验。

4.2.7钻具外表面修

钻具外表面出现尖锐的机械损伤时,应果取相应的修磨措施,修磨后的钻具外径和壁厚尺寸应符合相应标准的要求,否则应将钻具报废。4.2.8验收要求

维修后的钻具应符合SY/T0544,SY/T5144,SY/T5561,SY/T6509的规定及其维修技术规范要求。

5钻具使用技术要求

5.1钻杆

5.1.1钻杆充许的直线度按表9执行。5.1.2接头螺纹应符合下列规定:8

SY/T5369—2012

台肩面如因黏结或碰撞呈凹凸不平时,应用专用修磨工具修磨,修磨量按公式(1)和公式a

(2)确定。一次最大充许的修磨量:Lm不大于0.8mm,L4m不大于0.5mm,累积修磨切除量不应超过1.59mm。修磨面与螺纹轴线的垂直度公差为0.05mmLe=24h

L,=16h

式中:

锥度为1:6的螺纹台肩面允许的修磨量:锥度为1:4的螺纹台肩面允许的修磨量;.....

-+--+(2)

把梳齿量规置于螺纹直径大的一端,测量螺纹中径处单侧面的最小修磨量。b)螺纹正常磨损,经梳齿规检查,磨损量不应超过表10所列数值剩余牙项宽度不应低于标准牙项宽度的一半。

表9钻杆允许直线度

接头螺纹形式

全长充许直线度,mm

纹牙型

两端3m内允许直线度,mm

表10钻具接头螺纹正常磨损允许量螺鹿

螺纹锥度

标准牙顶宽度

iiKacadiaiKAca

每米直线度,mm

剩余牙顶宽度

磨尖牙数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:37491-2012

中华人民共和国石油天然气行业标准SY/T5369—2012

代替SY/T5369-1994

石油钻具的管理与使用

方钻杆、钻杆、钻

Management and application of drilling tools-Kelly,drill pipeand drill collar2012—08-23发布

国家能源局

2012-12-01实施

2规范性引用文件

钻具的管理

新钻具的验收

钻具的失效分析

钻具的发放与回收

3.5并队对钻具的管理、

使用与维护

钻具的现场检测

钻具的存放

报废钻具的管理

旧钻具的检查与维修

4.1回收钻具的检查

4.2维修及验收

5钻具使用技术要求

5.1钻杆

5.2钻链

5.3方钻杆

附录A(规范性附录)

钻链弯曲强度比计算

SY/T$369—2012

SY/T53692012

本标准按照GB/T1.1一2009(标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

本标准代替SY/T5369-1994《石油钻具的管理与使用方钻杆、钻杆、钻艇》。与SYIT53691994相比,主要的变化如下:规范性引用文件中增加了部分引用文件(见第2章):一对钻杆分级标记进行了修改(见3.1.4):一对“新钻具的验收”的具体内容和方法进行了补充(见3.2):一对“钻具的失效分析”部分内容进行了补充(见3.3):增加了“并队对钻具的管理、使用与维护”(见3.5):一对表6中不同规格钻杆接头的分级尺寸和紧扣扭矩重新进行了计算和补充:增加了“钻具的现场检测”(见3.6);增加了“报废钻具的管理”(见3.8);增加了钻具的“维修及验收”(见4.2):增加了钻具台肩面修孵量的确定方法(见5.1.2):增加了不同井况条件下推荐使用的钻杆信息(见5.1.5);对表11中的钻杆接头体最小长度进行了修改;对表13中不同规格钻链的紧扣扭矩重新进行了计算和补充:删除了SY/T5369

删除了

SY/T5369-

请注意本

1994中的第6章;

1994中的钻具生产厂家代号附录。文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的贵任。本标准由石油钻井工程专业标准化委员会提出并归口。本标准负责起草单位:中国石油集团石油管工程技术研究院。本标准参加起草单位:中国石油集团川庆钻探工程有限公司长庆管具公司。本标准主要起草人:王新虎、李方坡、刘永刚、许晓锋、宋顺平。本标准代替了SY/T5369-1994

1范围

石油钻具的管理与使用

方钻杆、钻杆、钻

本标准规定了石润钻具中的方钻杆、钻杆和钻的管理、检查、维修与使用。本标准适用于石油、天然气钻井作业中使用的方钻杆、钻杆和钻链。2规范性引用文件

SY/T53692012

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。SY/T0544石油钻杆内涂层技术条件SY/T5144钻链

SY/T5198钻具螺纹脂

SY/T5561

SY/T5956

摩擦焊接钻杆wwW.bzxz.Net

钻具报废技术条件

SY/T6509方钻杆

3钻具的管理

3.1总则

3.1.1钻杆采取分级管理或分级成套管理:分级管理:钻具管理单位按钻杆分级标准对钻杆进行检验分级,并按钻井设计给施工井队配a

备相应级别的钻杆。

分级成套管理:钻具管理单位按钻杆分级标准对钻杆进行检验分级后,再将同一级别的钻b)

杆按钻井设计成套配备给井队使用。钻杆分级方法按国家或石油行业相关标准执行。3.1.2

3.1.3建立钻杆分级档案,采用电子档案或纸质档案。每套或每根钻杆设一张卡片。卡片一式两份,一份由管具公司或相应单位存档,另一份随钻杆送并。推荐的卡片格式见表1~表4,表1钻杆分级卡片(正面)

公称尺寸

检验日期

造厂家

投产日期

确定级别

iiKacaoiaiKAca

检验人

SY/T5369—2012

公称尺寸

成套日期

级别更动

检验日期

表2钻杆分级卡片(反面)

使用时间

钻井进尺

起止时间

累计进尺

表3钻杆成套分级卡片(正面)

确定级别

制造厂家

剔出根数

钻杆成套分级卡片(反面)

使用记录

起止日期

累计进尺

旋转时间

投产日期

剧出编号

策转时间

总根数

检验人

使用编号

3.1.4钻杆分级标记可使用距外螺纹接头锥面约0.5m的油漆环,具体分级标记方法见表5。表5钻杆分级标记表示方法

钻杆级别

新钻杆

级钻杆

二级钻杆

三级钻耗

摄废钻样

3.2新钻具的验收

油漆环条数及额色

2条白色

1条黄色

1条椒色

1条红色

新钻具到货后,依据国家和行业标准及订货技术协议进行验收。验收内容包括:查验质量保3.2.1

证书和商检证书,核对生产日期、批号、数量、规格、尺寸、钢级、壁厚、管体内涂层、接头类型、螺纹处理(镀铜、磷化及冷滚压等)、耐磨带和材料理化性能等信息,并登记造册。3.2.2新钻具应逐根进行外观检验,尤其是特殊螺纹钻具、无磁钻具、抗硫钻具等特殊结构和性能的钻具。按不低于订货总量的10%抽检,进行接头螺纹参数检测和钻具的无插探伤,普通钻具可以使用超声波或磁粉进行探伤,无磁钻具可以使用超声波或液体渗透进行探伤。特殊螺纹接头螺纹参数的检测依据生产商提供的检测方法进行。如果发现不合格钻具,应扩大抽检比例或逐根检验。3.2.3每批钻具可抽取(1~2)根送具有国家相关检验资质的机构进行全面质量性能检测和评价。N

SY/T5369—2012

3.2.4验收报告一式两份建立档案并存档。3.2.5对于验收合格的钻具,应对钻具的进货日期、生产厂钢级、规格、壁厚和长度等信息进行登记造册。

3.3钻具的失效分析

当钻具处于下列三种状态之一时,可以认为失效:3.3.1

完全不能够工作时。

仍然可以工作,但不能够令人满意地实现预期的功能时。b)

c)受到严重损伤如刺漏、变形、粘扣、磨损或断裂等不能够可靠而安全地继续使用时。3.3.2失效钻具根据其失效形式可分为两类:一类是可修复的失效钻具,一类是不可修复的失效钻具。

3.3.3对于可修复的失效钻具,应按第4章的要求进行修复,并做好修复情况记录。对于不可修复的失效钻具,应按报废程序处理,并在钻具上做报废标记,单独存放。3.3.4钻具管理单位应对失效钻具的使用信息进行收集,分析钻具失效原因,对于发生早期失效事故或造成复杂或重大失效事故的钻具,应委托国家或行业权威失效分析中心进行失效分析,查找失效原因。送检试样应包括全部失效区域,对失效部位,尤其是断口,应采取相应的保护措施,并提供失效钻具的订货技术资料、使用历史、钻井工况等相关资料。3.4钻具的发放与回收

3.4.1新、旧钻具出站前一律用打钢印的方式统一标记。标记内容包括钢级和编号等。3.4.2钢印打在外螺纹接头渠纹连接根部光面上,对于加工有应力分散槽的外螺纹接头,钢印应打在外螺纹接头表面的专门刻槽内。3.4.3钻具螺纹修复后,仍在外螺纹接头上打钢印。钻杆切头对焊后,应在对焊后的接头上打钢印。3.4.4在钻具装卸、运输和回收过程中,钻具应戴好螺纹保护器,不得在地面上拖拉和碰撞,尤其是特殊螺纹接头的钻具,应注意螺纹连接部位的保护。3.4.5钻具出站装车时应按内、外螺纹接头分别排顺,长短有别,内螺纹应朝向车头方向。3.4.6经检验合格并有相应标记的钻具才能送井。钻具送井时,填写钻具合格证,并与分级卡片随钻具一起送井,送井钻具由井队验收。3.4.7施工结束后,钻具应及时回收或现场查验,并对其内,外表面和螺纹部位进行清洗。3.4.8短途转运方钻杆时,应使用专用架:长途运输时应装在套管内,两端栓牢。3.4.9

应将需修理及不合格钻具回收,并进行钻具数量和规格的确认。负责钻具转井的人员应检查需回收钻具卡片是否齐全。回收钻具的内、外表面和螺纹部分应及时清洗并进行查验。查验内容包括:数量、规格、钢级、管体内涂层、接头类型、螺纹和耐磨带等资料信息。3.4.12

回收钻具应逐根进行外观检验、壁厚测量及无损探伤,金测数据进行分级判定,按钻杆级别分类摆放,并做好分级记录。回收的钻应银据备现检

对于检验不合格,又没有达到报发

标准的钻具应按要求进行修复,并做好修复情况记录。特殊结构和性能的钻具应单独回收,并按照制造商推荐的方法进行维护和检验。对于在特殊环境工况,尤其是空气钻井和高酸性环境工作后回收的钻具,应做好记录,单独存放。必要时,可抽取(1~2》根钻具样品送具有国家相关检验资质的机构进行全面的质量性能检测、评价,以明确钻具的性能情况3.5并队对钻具的管理、使用与维护3.5.1钻具到井场后,应核对其规格、数量与钢级,不符合钻井设计要求的不得下井。3

iiKacadaiKAca

SY/T53692012

3.5.2钻具上下钻台时要戴好螺纹保护器,用小绞车送钻具下坡道,严禁让钻具自由下落,不应硬拖或碰撞钻具,不应损伤钻具内涂层3.5.3钻杆螺纹紧扣时,按相关标准进行紧扣扭矩控制。大钳不应咬在钻杆管体上,不应用液床大钳高速紧扣。钻杆接头的上扣推荐扭矩见表6。3.5.4紧扣之前应检查密封台肩面和螺纹部位是否完好,如果发生影响螺纹连接的损伤,应及时更换,紧扣前应在内、外螺纹部位均匀涂抹螺纹脂,涂抹量以螺纹旋紧后台肩合缝处有少量螺纹脂均匀溢出为宜。螺纹脂应符合SY/T5198的要求。3.5.5上紧钻螺纹时宜用链钳对扣,卸扣时不应用转盘卸扣。钻链新螺纹便用时宜进行4次磨扣,每次磨扣后应清洗蝶纹脂,并涂抹新的螺纹脂,磨扣时不应使用液压大钳或旋合器紧扣。3.5.6与钻链连接的配合接头的水眼直径不应小于钻链的水眼直径。3.5.7、起钻时要检查钻具内、外螺纹及管体有无损伤、刺漏、弯曲等3.5.8卡瓦使用井深应按卡瓦额定载荷的70%确定。卡瓦卡紧位置宜在钻杆内螺纹接头下方0.3m~0.5m范围

3.5.9钻具卸扣时应避免损坏螺纹和扭矩台肩面。3.5.10钻具下钻台时应卸成单根,并将提升短节、钻井工具、转换接头等工具卸掉。钻具下钻台后应立即清理干净内部的钻井液,才能摆放在台架或转运它处,严禁钻具水眼内3.5.11

残存钻并液。

3.5.12钻具在使用过程中应错扣起钻,并定期倒换,每次倒换数量不应低于全井同规格钻具长度的25%。

3.5.13井场钻具应按规格分别摆放在距地面0.3m以上的管架上,均勾排放:每根钻具至少有2个支撑点,钻具内螺纹端朝向钻台方向,钻链和方钻杆应单独摆放,方钻杆应至少有3个支撑点。3.5.14钻具上不应摆放重物及酸碱等腐蚀性物质,不应在钻具上进行电气焊作业,不应将钻具作为焊接搭铁线。

3.5.15钻具螺纹脂应加盖存放,避免落人杂物,不应向螺纹脂内添加稀释剂。3.5.16深并、超深井等复杂井所用钻具应定期进行回收或现场检查和探伤。对经遇并下故障处理的钻具也应进行回收或现场检查和探伤。3.6钻具的现场检测

3.6.1在钻并周期比较长或钻具不能及时回收的情况下,应对钻具进行现场检测。3.6.2钻具的现场检测包括外观检查、尺寸测量和无损探伤(包括超声波检测、磁粉检测和液体渗透检测等)等。进行无损探伤的工作人员应具备国家或石油行业认可的相关检测资质。检测过程中要持别注意钻具的螺纹连接部位、钻杆内加厚过渡带消失部位和钻链操作槽等部位的製纹缺陷3.6.3钻具的现场无损检测周期应根据钻具井下工作时间、钻具级别、地质情况、钻井工艺、错并参数及该区块钻具失效情况综合分析确定。推荐的钻具现场检测周期见表7,对于下部钻具组合,每次起下钻宜进行裂纹检测。气体钻井过程中,钻具的现场检测周期为普通钻井检测周期的20%~40%

3.6.4:钻具经过特殊工况(如顿钻、严重整钻、卡钻、高浓度硫化氢和二氧化碳等)或钻具失效事故处理后,应对使用的钻具,尤其是靠近失效钻具附近的钻具进行现场探伤。3.7钻具的存放

3.7.1钻具应按名称、规格、钢级、制造厂家、批次、级别分类人库保管,并根据待检验、待修、完好、报废等分区存放。

SY/T5369-2012

18°82

609元

99:021

61-EST

10:001

iKacadiaiKAca

SY/T5369—2012

钻具名称

方钻杆

钻链、加重钻

杆、钻等

新钻轩

一级钻杆

二级钻杆

三级钻杆

表7钻具现场检测的推荐周期

常规井

1000±100

2500±100

150)±100

900±100

p215.9mm及以上井眼

$152.4mm及以下并眼

600±5%

4130±50

超深井、大位移斜井。

深操井等复杂井

80±100

1500±100

900±100

40±100

50±25

300)±25

单位为小时

复杂地质条件下

的复杂井

80±10

1690±10)

500±100

200 25

2101±25

3.7.2钻具应按规格分别存放在距地面0.3m以上的管架上,管架间跨距为3m~4m钻具叠放应采取防滑措施,叠放层数最多不超过6层(十字堆放不受此限)。管架基础要牢固、平整,垫杠上、下对齐,垫杠材质的硬度宜低于所摆放钴具的硬度。3.7.3叠放层数不超过3层的钻具应至少有2个支撑点,且均匀分布:叠放层数超过3层的钻具应有3个支撑点,且均匀分布。

3.7.4存放时,钻杆的橡胶护箍应卸掉,3.7.5钻具应定期进行防锈防腐处理,若有锈蚀,应设法除去。3.7.6钻具分类排放,以内螺纹接头为基准排列整齐,3.7.7钻具上面不得放置重物及酸、碱性化学药品,不得在上面进行电、气焊作业。3.8报废钻具的管理

经检验评定达到SY/T5956规定的报废标准的,报上级有关部门批准报废旧钻具的检查与维修

4.1回收钻具的检查

4.1.1钻具回收后,应检查钻具的规格、并队、钢级和编号是否与钻具卡片相符,目检钻具管体外观和螺纹。

4.1.2管体检查内容包括:

硬伤、挤肩及刺漏,

弯曲。

水眼。

探伤。

接头检查内容包括:

外径、长度、偏磨。

螺纹面。

密封台肩。

螺纹胀大、伸长、损坏。

耐磨带。

f探伤。

4.1.4钻具检查结果应在钻具上进行标记,标记代号见表8。SY/T5369-2012

4.1.5检查后需要维修的钻具应按照维修内容分类摆放,达到报废标准的钻具应单独摆放。表8钻具检查结果代号

全部合路

管体有硬伤或挤扁

换接头

车修螺纹

探伤合格

探伤有伤

接头堆焊

水眼不通

外螺纹伸长

内螺纹胀大

修承载台肩

修磨台肩

内涂层损伤

2维修及验收

4.2.1维修项目

代号标绘位置

距内螺纹端80mm

硬伤或挤扁处

普体中间

管体上,筛头指向需要更换接头处箭头指向切口处,车切后要保留乘直线内螺纹接头端面或外螺纹接头台肩面管体上

管体上,箭头指向缺陷部位

需堆焊接头中间

管体中间

确定报废位置

距外螺纹接头台扇面20mm

距内螺纹端面20mm

距承载台肩50mm的管体

距内螺纹接头端面或外端纹接头台房面20mm距内螺纹接头端面或外螺纹接头台肩面20mm标记说明

\X\为检验员代号

“X\字母为探伤人员代号

罗马数宇表示内部缺陷级别

钻具维修项目主要包括钻具的校直、螺纹修复、切头对焊、耐磨带堆焊等,每项维修应填写维修记录。

4.2.2钻具的校直

钻具的校直包括钻杆的校直和方钻杆的校直。对于直线度低于标准的钻具,应优先考虑是否能够进行校直。校直后的钻具,直线度不应低于标准要求。4.2.3钻具螺纹的修复

钻具螺纹出现严重磨损或变形时应重新加工螺纹,加工螺纹应使用螺纹成型刀具。4.2.3.1

4.2.3.2加工后的螺纹,应进行螺参数的检验和无损检测。钻具密封台肩面进行修复时,螺纹轴线应与台肩面垂直。4.2.3.3

iKacaOiaiKAca-

SY/T5369-—2012

4.2.4切头对焊

4.2.4.1钻杆管体经检验符合二级以上管体标准,接头存在以下情况者,可采取切头对焊:a)钻杆接头外径、长度不满足技术标准的。b):钻杆接头损坏无法修复的或修复后接头长度不符合要求的钻杆接头经探伤发现存在缺陷无法修复的。4.2.4.2切头对焊的管体应满足以下技术要求:管体剩余加厚部分长度应不小于50mm。a)

b)管体加厚端无旧焊缝。

注:钻杆切头对焊应在焊接和热处理设备及相关技术人员具备的情况下进行。4.2.4.3钻具质量检测单位应对修复对焊后的钻杆逐根进行无损探伤,并做好探伤记录。4.2.5耐靡带堆焊

钻具耐磨带出现以下情况应进行堆焊:没有耐磨带而需要堆焊耐磨带。耐磨带磨损后高度小于1mm,

耐磨带剥落面积大于原有面积的10%c)

耐磨带的修复:

a)选用符合工况要求的耐磨带材料,宜选用同时保护套管与钻杆接头的耐磨带材料。钻具管理及维修单位应对比国内外耐磨带材料的性价比,宜优先选用低成本、高性能的国产耐磨带材料。

b)堆焊前应清除耐磨带区域所有的钻井液、污垢,油脂、油漆等异物。c)检验是否存在从原耐磨带边缘扩展至母材的裂纹。d)按要求堆焊耐磨带。

4.2.6钻具内涂层的修复

对钻具内涂层进行逐根检验,涂层出现气泡、橘皮或剥落等可见缺陷时,尤其是钻杆内加厚过渡部位出现这些可见缺陷时,建议进行涂层修复。涂层修复后的钻具,应抽样进行涂层的附着力检测和高温高压签试验。

4.2.7钻具外表面修

钻具外表面出现尖锐的机械损伤时,应果取相应的修磨措施,修磨后的钻具外径和壁厚尺寸应符合相应标准的要求,否则应将钻具报废。4.2.8验收要求

维修后的钻具应符合SY/T0544,SY/T5144,SY/T5561,SY/T6509的规定及其维修技术规范要求。

5钻具使用技术要求

5.1钻杆

5.1.1钻杆充许的直线度按表9执行。5.1.2接头螺纹应符合下列规定:8

SY/T5369—2012

台肩面如因黏结或碰撞呈凹凸不平时,应用专用修磨工具修磨,修磨量按公式(1)和公式a

(2)确定。一次最大充许的修磨量:Lm不大于0.8mm,L4m不大于0.5mm,累积修磨切除量不应超过1.59mm。修磨面与螺纹轴线的垂直度公差为0.05mmLe=24h

L,=16h

式中:

锥度为1:6的螺纹台肩面允许的修磨量:锥度为1:4的螺纹台肩面允许的修磨量;.....

-+--+(2)

把梳齿量规置于螺纹直径大的一端,测量螺纹中径处单侧面的最小修磨量。b)螺纹正常磨损,经梳齿规检查,磨损量不应超过表10所列数值剩余牙项宽度不应低于标准牙项宽度的一半。

表9钻杆允许直线度

接头螺纹形式

全长充许直线度,mm

纹牙型

两端3m内允许直线度,mm

表10钻具接头螺纹正常磨损允许量螺鹿

螺纹锥度

标准牙顶宽度

iiKacadiaiKAca

每米直线度,mm

剩余牙顶宽度

磨尖牙数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。