DL∕T 714-2019

基本信息

标准号: DL∕T 714-2019

中文名称:汽轮机叶片超声检验技术导则

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:9414KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL∕T 714-2019 汽轮机叶片超声检验技术导则

DL∕T714-2019

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS27.100

中华人民共和国电力行业标准

DL/T714—2019

代替DL/T714—2011

汽轮机叶片超声检验技术导则

Technical guide forthe ultrasonic testing of turbine-blades2019-11-04发布

国家能源局

rrKaeerKAca-

2020-05-01实施

前言:

范围·

规范性引用文件…

术语和定义

—般规定

缺陷测量和判定

检验报告

附录A(规范性附录)

YP对比试块

rrkaeerkAca-

DL/T714—2019

DL/T714—2019

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草本标准代替DL/T714—2011《汽轮机叶片超声波检验技术导则》。本标准与DL/T714—2011相比,除编辑性修改外,主要技术变化如下:-增加可检测出深度为0.5mm深的当量缺陷。增加了选择探头频率、晶片尺寸、角度等的具体要求。增加了检测前的准备工作要求。增加了校准和复核的具体方法。-增加了DAC曲线,给出了检测灵敏度和判废依据。对检测方法进行了优化,对不同叶根增加了具体的检验方法。一删除了变形波的检测。

增加了规范性附录A:YP对比试块;删除了其他附录。请注意本标准的某些内容可能涉及专利。本标准的发布机构不承担识别这些专利的责任。本标准由中国电力企业联合会提出。本标准由电力行业电站金属材料标准化技术委员会(DL/TC23)归口。本标准主要起草单位:西安热工研究院有限公司、河南九域恩湃电力技术有限公司、江苏方天电力技术有限公司、国网宁夏电力有限公司电力科学研究院、国网新疆电力有限公司电力科学研究院、江苏江南检测有限公司、西安热工院锅炉压力容器检验检测研究所有限公司。本标准主要起草人:蔡晖、王鹏、汪毅、刘叙笔、高荣刚、李亮、张强、侯召堂、王志强、张武能、杨贤彪、李喆、练智星、王强、李东江、李伟、贾若飞、秦承鹏、殷尊、孟永乐。本标准所代替标准的历次版本发布情况为:DL/T714—2000、DL/T714—2011。本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

-nKaeerKAca-

1范围

汽轮机叶片超声检验技术导则

DL/T714—2019

本标准规定了使用A型脉冲反射式超声检测仪,以单探头接触法为主,对在役汽轮机叶片(叶身和叶根)进行超声检测的工艺方法和评定标准。本标准适用于汽轮机叶片(叶身和叶根)的超声检测。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T11259无损检测超声检测用钢参考试块的制作和控制方法GB/T12604.1无损检测术语超声检测GB26164.1电业安全工作规程第1部分:热力和机械无损检测超声检测设备的性能与检验第1部分:仪器GB/T27664.1

无损检测

GB/T27664.2

超声检测设备的性能与检验第2部分:探头电力建设安全工作规程第1部分:火力发电无损检测超声试块通用规范

JB/T8428

JB/T9214无损检测A型脉冲反射式超声检测系统工作性能测试方法3术语和定义

GB/T12604.1界定的以及下列术语和定义适用于本文件。3.1

探头前沿frontdistance

入射点至前沿的距离,用10表示。3.2

外露尺寸externaldimensions

叶根外露在轮缘外部的尺寸,用ho表示。3.3

斜面宽度

bevelwidth

叶片工作部分过渡到叶根的斜面宽度,用α表示。一般此斜面都略带凹形弧面。3.4

肩台高度heightofrootshoulder叶根外露部分与叶根侧面不在一个平面上时高出的尺寸,用bo表示。4一般规定

4.1无损检测人员

4.1.1按本标准从事检测的人员应取得超声ⅡI级及以上培训证书,检测报告应由ⅡI级及以上的超声检测人员签发。

-rKaeerKAca-

DL/T714—2019

4.1.2检测人员应熟悉本标准的各项规定、被检设备结构及相关技术规范,应能按规定的检测方法和工艺熟练操作。

4.1.3检测人员应遵守GB26164.1、DL5009.1等电力安全工作规定,当检测条件符合安全作业条件及本标准的工艺要求时,方可进行检测。4.2检测设备

4.2.1超声检测仪除应符合JB/T9214、GB/T27664.1规定外,还应符合下述要求:a)探头水平线性误差不应大于1%;垂直线性误差不应大于5%。b)直探头分辨率不应小于30dB,斜探头分辨率不应小于6dB。c)仪器与探头的组合频率与探头标称频率之间偏差不应超过土10%。仪器一直探头组合,灵敏度余量不应小于32dB,直探头远场分辨力不应小于20dB。d)

仪器一斜探头组合,灵敏度余量不应小于42dB,斜探头远场分辨力不应小于12dB。e)

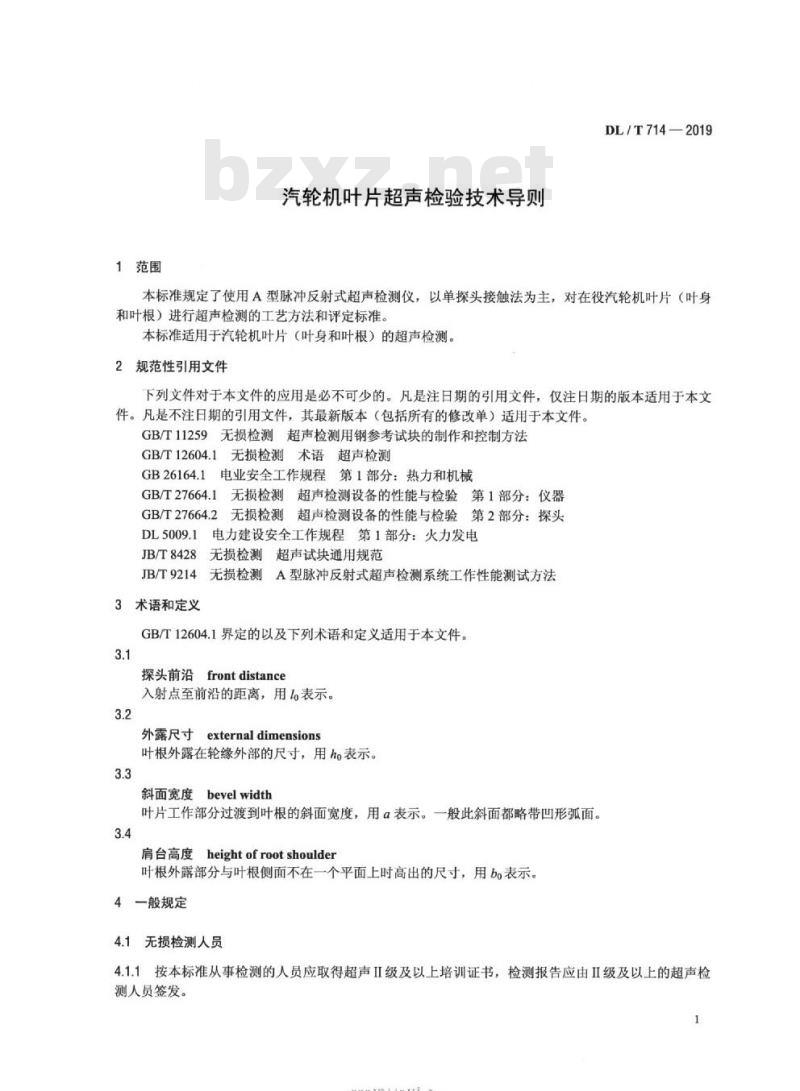

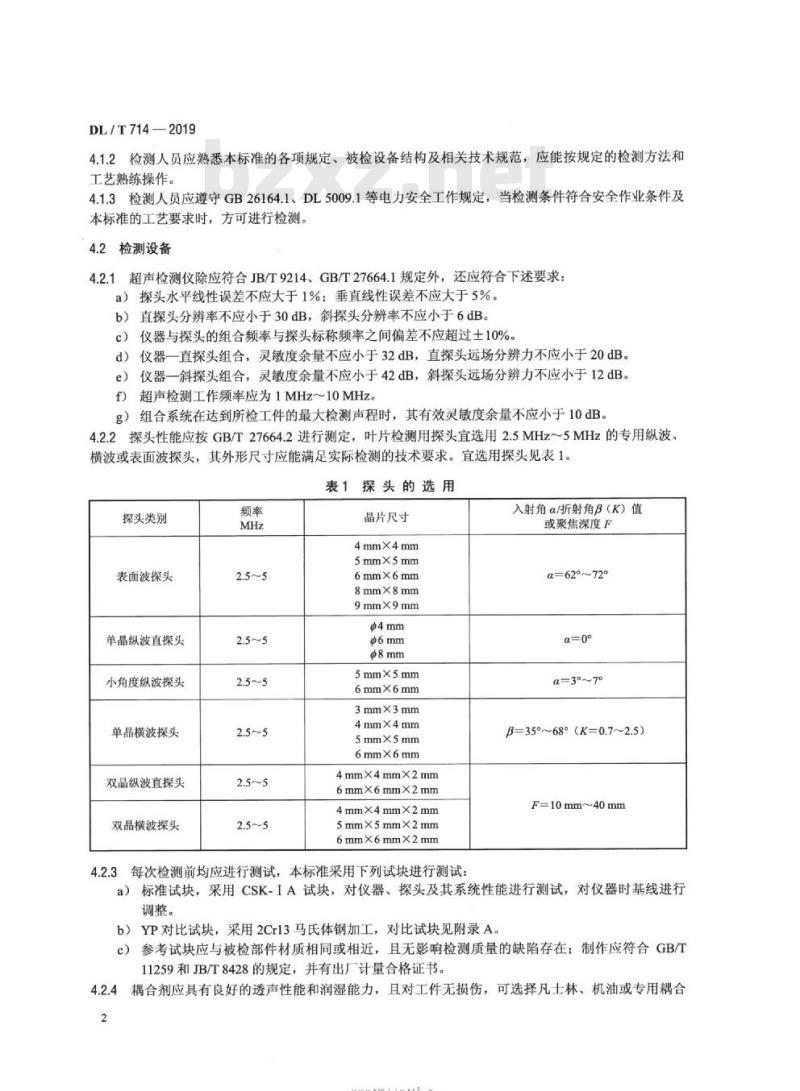

f)超声检测工作频率应为1MHz~10MHz。g)组合系统在达到所检工件的最大检测声程时,其有效灵敏度余量不应小于10dB。4.2.2探头性能应按GB/T27664.2进行测定,叶片检测用探头宜选用2.5MHz~5MHz的专用纵波、横波或表面波探头,其外形尺寸应能满足实际检测的技术要求。宜选用探头见表1。表1探头的选用

探头类别

表面波探头

单晶纵波直探头

小角度纵波探头

单晶横波探头

双晶纵波直探头

双晶横波探头

晶片尺寸

4mm×4mm

5mm×5mm

6mm×6mm

8mm×8mm

9mmx9mm

5mm×5mm

6mmX6mm

3mm×3mm

4mm×4mm

5mm×5mmbzxZ.net

6mmX6mm

4mm×4mm×2mm

6mm×6mm×2mm

4mm×4mm×2mm

5mm×5mm×2mm

6mm×6mm×2mm

入射角α/折射角β(K)值

或聚焦深度F

a=62°~72°

α=3°~70

β=35°~68°(K=0.7~2.5)

F=10mm~40mm

4.2.3每次检测前均应进行测试,本标准采用下列试块进行测试:a)标准试块,采用CSK-IA试块,对仪器、探头及其系统性能进行测试,对仪器时基线进行调整。

b)YP对比试块,采用2Cr13马氏体钢加工,对比试块见附录A。c)参考试块应与被检部件材质相同或相近,且无影响检测质量的缺陷存在;制作应符合GB/T11259和JB/T8428的规定,并有出厂计量合格证书。4.2.4耦合剂应具有良好的透声性能和润湿能力,且对工件无损伤,可选择凡士林、机油或专用耦合2

rrKaeerKAca-

剂等。实际检测工作中采用的耦合剂应与检测系统设置和校准时的耦合剂相同。4.3准备工作

DL/T714—2019

4.3.1检测前应查阅被检叶片的名称、材质、结构类型及尺寸、服役状况、服役时间等相关资料。4.3.2被检叶片检测面应进行清理,应无油污、锈蚀、积垢等影响检测质量的异物。4.3.3超声检测宜在喷砂前进行,检测前应进行目视检查。4.3.4根据实际检测条件,确定被检叶片(叶身和叶根)的检测范围和检测方法。4.3.5对被检叶片按序编号,编号应具有唯一性及可追溯性。4.4检测设备校准和复核

4.4.1校准和复核应在标准试块和对比试块上进行。4.4.2每次检测结束时或连续检测时间超过4h,应进行下列复核:a)扫描时基线比例复核,如发现任意一点在扫描时基线上的偏移超过时间时基线刻度读数的2%时,扫描比例应重新调整,已经检测的叶片应重新检测。b)灵敏度复核,如幅度下降大于或等于2dB,应对检测结果进行复检:如幅度上升大于或等于2dB,应对所有记录的信号进行重新评定。5检测

5.1仪器调节

5.1.1检测方法

采用表面波、纵波、横波法等检测方法。结合叶片实际结构,选择一种或一种以上的检测方法。2扫描速度调整

采用CSK-IA试块和YP试块,按深度或声程调整扫描速度,推荐扫描速度见表2。表2推荐扫描速度

探头类别

表面波

单晶纵波

小角度纵波

单晶横波

双晶横波

双晶纵波

推荐扫描速度

水平定位1:1或1:2

深度定位1:1或1:2

深度定位1:1或1:2

深度定位1:1或1:2

深度定位1:1

深度定位1:1

5.1.3检验前应制作距离-波幅曲线(DAC曲线),方法如下:可检范围

≤200mm

≤220mm

≤220mm

≤140mm

≤40mm

≤40mm

a)表面波探头:采用YP试块深度为1mm的模拟裂纹,依次测出探头距离模拟裂纹10mm、20mm、40mm、80mm、160mm、200mm处的最高回波,依次调至80%屏高,制作距离-波幅曲线(DAC曲线)。

b)单晶纵波直探头和小角度纵波探头:采用YP试块,根据叶根实际几何尺寸,制作不同深度@1mm横通孔的距离-波幅曲线(DAC曲线)。c)单晶横波探头:采用YP试块,根据叶根实际几何尺寸,制作不同深度?1mm横通孔的距离3

-rKaeerKAca-

DL/T714—2019

波幅曲线(DAC曲线)。

距离-波幅曲线(DAC曲线)示意见图1。(aP)壁

距离(mm)

图1距离-波幅曲线(DAC曲线)

5.1.4检测灵敏度的规定如下:

a)检测灵敏度见表3。

表3检测灵敏度

检测方法

表面波探头

纵波直探头

小角度纵波探头

横波探头

检测灵敏度

DAC-20

DAC-20

DAC-18

b)检测范围内最大声程处的检测灵敏度曲线高度不应低于满屏的20%。5.1.5双晶探头检测参照单晶探头。5.2叶身检测

5.2.1叶身检测宜采用表面波,探头放置位置示意见图2。单位:dB

缺陷判废灵敏度

DAC-10

DAC-14

DAC-12

5.2.2表面波探头平行于叶身边沿分段进行扫查,探头可略做左右摆动,检测时应考虑到叶片过渡区棱角和叶身两面油污、锈蚀、空蚀、异物冲击、划痕等可能造成的影响,最远声程处波幅衰减不应低于60%。

5.2.3表面波检测叶身动态波形见图3,B为端头反射波,F为缺陷信号,A为孔的回波,T为始波。国

探头移动方向

探头移动方向

图2叶身表面波探头放置位置示意-rrKaeerKAca-

说明:

端头反射波:

缺陷信号:

A——孔的回波;

一始波。

a)不同位置表面波反射

b)端角反射波

c)孔的回波

d)缺陷信号波

图3叶身表面波检测波形图

5.2.4对镶嵌到叶片叶身的司太立合金焊缝,宜采用大角度的横波探头进行检测。5.3骑缝铆孔叉形叶根检测

DL/T714—2019

5.3.1骑缝铆孔叉形叶根的铆孔位于相邻叶根之间,裂纹易发生在靠近叶身侧的铆孔旁截面最小处,检测方法见表4,探头位置示意见图4。骑缝铆孔叉形叶根检测方法

检测条件

ho≥lo,bo≤0.5mm

hoho≥lo,bo>0.5mm

肩台为凹弧面

检测方法

表面波、横波检测

表面波、横波、纵波检测

横波检测

横波、纵波检测

注;ho为外露尺寸:lo为探头前沿;bo为肩台高度。rrKaeerKAca-

探头放置位置

探头置于图4a)位置I

探头置于图4a)位置Ⅱ或Ⅲ

探头置于图4b)位置IV

探头置于图4a)位置Ⅱ或ⅢI

DL/T714—2019

说明:

一外露尺寸;

一肩台高度:

斜面宽度。

a)四叉骑缝叶根检测探头位置示意b)四叉骑缝叶根检测探头位置示意2图4骑缝铆孔叉形叶根检测探头放置位置示意5.3.2骑缝铆孔叉形叶根采用表面波、纵波检测时的动态波形示意见图5,二者动态波形相似,A为上铆孔端角信号,B为叶根端面信号,C为下铆孔端角信号,F1、F2为缺陷信号,T为始波。图5a)为探头放置位置和移动方向示意,图5b)~h)为探头移动至不同位置的对应波形示意。蝶头物的为自

a)探头放置位置和移动方向示意5表面波、纵波检测波形示意

rrKaeerKAca-

b)探头移动至上铆孔位置的对应无缺陷波形示意A

c)探头移动至上铆孔位置的缺陷波形示意F

d)探头移动至上铆孔位置的对应波形示意e)探头移动至端角位置的对应波形示意f)探头移动至下铆孔位置的对应波形示意!图5表面波、纵波检测波形示意(续)-rrKaeerKAca-

DL/T714—2019

DL/T714—2019

g)探头移动至下铆孔位置的对应波形示意2h)探头移动至下铆孔位置的对应波形示意3图5表面波、纵波检测波形示意(续)5.3.3采用横波检测时动态波形示意见图6。探头在叶根探测面从上往下移动,并略有转动,D为上铆孔端角信号,H为下铆孔端角信号,F1、F2为缺陷信号,T为始波。图6a)、图6b)为探头放置位置和移动方向示意图,图6c)~f)为探头移动至不同位置的对应波形示意。F

a)叶根侧探头放置位置和移动方向示意实物剂

b)探头放置位置和缺陷位置示意横波检测波形示意

rrkaeerKAca-

5.4中心铆孔叉形叶根检测

c)探头移动至上铆孔对应无缺陷波形示意Fi

d)探头移动至上铆孔缺陷点对应波形示意H

e)探头移动至下铆孔对应波形示意f)探头移动至下铆孔缺陷F2点对应波形示意图6

横波检测波形示意(续)

DL/T714—2019

5.4.1中心铆孔叉形叶根的铆孔位于叶根的横向中间位置,检测方法见表5,探头放置位置示意见图7。表5中心铆孔叉形叶根检测方法

检测条件

ho≥lo,bo≤0.5mm

ho≥lo,bo>0.5mm

肩台为回弧面

检测方法

表面波检测

横波检测

横波、纵波检测

-rrKaeerKAca-

探头放置位置

探头放置位置见图7a)

探头放置位置见图7a)

探头放置位置见图7b)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国电力行业标准

DL/T714—2019

代替DL/T714—2011

汽轮机叶片超声检验技术导则

Technical guide forthe ultrasonic testing of turbine-blades2019-11-04发布

国家能源局

rrKaeerKAca-

2020-05-01实施

前言:

范围·

规范性引用文件…

术语和定义

—般规定

缺陷测量和判定

检验报告

附录A(规范性附录)

YP对比试块

rrkaeerkAca-

DL/T714—2019

DL/T714—2019

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草本标准代替DL/T714—2011《汽轮机叶片超声波检验技术导则》。本标准与DL/T714—2011相比,除编辑性修改外,主要技术变化如下:-增加可检测出深度为0.5mm深的当量缺陷。增加了选择探头频率、晶片尺寸、角度等的具体要求。增加了检测前的准备工作要求。增加了校准和复核的具体方法。-增加了DAC曲线,给出了检测灵敏度和判废依据。对检测方法进行了优化,对不同叶根增加了具体的检验方法。一删除了变形波的检测。

增加了规范性附录A:YP对比试块;删除了其他附录。请注意本标准的某些内容可能涉及专利。本标准的发布机构不承担识别这些专利的责任。本标准由中国电力企业联合会提出。本标准由电力行业电站金属材料标准化技术委员会(DL/TC23)归口。本标准主要起草单位:西安热工研究院有限公司、河南九域恩湃电力技术有限公司、江苏方天电力技术有限公司、国网宁夏电力有限公司电力科学研究院、国网新疆电力有限公司电力科学研究院、江苏江南检测有限公司、西安热工院锅炉压力容器检验检测研究所有限公司。本标准主要起草人:蔡晖、王鹏、汪毅、刘叙笔、高荣刚、李亮、张强、侯召堂、王志强、张武能、杨贤彪、李喆、练智星、王强、李东江、李伟、贾若飞、秦承鹏、殷尊、孟永乐。本标准所代替标准的历次版本发布情况为:DL/T714—2000、DL/T714—2011。本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

-nKaeerKAca-

1范围

汽轮机叶片超声检验技术导则

DL/T714—2019

本标准规定了使用A型脉冲反射式超声检测仪,以单探头接触法为主,对在役汽轮机叶片(叶身和叶根)进行超声检测的工艺方法和评定标准。本标准适用于汽轮机叶片(叶身和叶根)的超声检测。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T11259无损检测超声检测用钢参考试块的制作和控制方法GB/T12604.1无损检测术语超声检测GB26164.1电业安全工作规程第1部分:热力和机械无损检测超声检测设备的性能与检验第1部分:仪器GB/T27664.1

无损检测

GB/T27664.2

超声检测设备的性能与检验第2部分:探头电力建设安全工作规程第1部分:火力发电无损检测超声试块通用规范

JB/T8428

JB/T9214无损检测A型脉冲反射式超声检测系统工作性能测试方法3术语和定义

GB/T12604.1界定的以及下列术语和定义适用于本文件。3.1

探头前沿frontdistance

入射点至前沿的距离,用10表示。3.2

外露尺寸externaldimensions

叶根外露在轮缘外部的尺寸,用ho表示。3.3

斜面宽度

bevelwidth

叶片工作部分过渡到叶根的斜面宽度,用α表示。一般此斜面都略带凹形弧面。3.4

肩台高度heightofrootshoulder叶根外露部分与叶根侧面不在一个平面上时高出的尺寸,用bo表示。4一般规定

4.1无损检测人员

4.1.1按本标准从事检测的人员应取得超声ⅡI级及以上培训证书,检测报告应由ⅡI级及以上的超声检测人员签发。

-rKaeerKAca-

DL/T714—2019

4.1.2检测人员应熟悉本标准的各项规定、被检设备结构及相关技术规范,应能按规定的检测方法和工艺熟练操作。

4.1.3检测人员应遵守GB26164.1、DL5009.1等电力安全工作规定,当检测条件符合安全作业条件及本标准的工艺要求时,方可进行检测。4.2检测设备

4.2.1超声检测仪除应符合JB/T9214、GB/T27664.1规定外,还应符合下述要求:a)探头水平线性误差不应大于1%;垂直线性误差不应大于5%。b)直探头分辨率不应小于30dB,斜探头分辨率不应小于6dB。c)仪器与探头的组合频率与探头标称频率之间偏差不应超过土10%。仪器一直探头组合,灵敏度余量不应小于32dB,直探头远场分辨力不应小于20dB。d)

仪器一斜探头组合,灵敏度余量不应小于42dB,斜探头远场分辨力不应小于12dB。e)

f)超声检测工作频率应为1MHz~10MHz。g)组合系统在达到所检工件的最大检测声程时,其有效灵敏度余量不应小于10dB。4.2.2探头性能应按GB/T27664.2进行测定,叶片检测用探头宜选用2.5MHz~5MHz的专用纵波、横波或表面波探头,其外形尺寸应能满足实际检测的技术要求。宜选用探头见表1。表1探头的选用

探头类别

表面波探头

单晶纵波直探头

小角度纵波探头

单晶横波探头

双晶纵波直探头

双晶横波探头

晶片尺寸

4mm×4mm

5mm×5mm

6mm×6mm

8mm×8mm

9mmx9mm

5mm×5mm

6mmX6mm

3mm×3mm

4mm×4mm

5mm×5mmbzxZ.net

6mmX6mm

4mm×4mm×2mm

6mm×6mm×2mm

4mm×4mm×2mm

5mm×5mm×2mm

6mm×6mm×2mm

入射角α/折射角β(K)值

或聚焦深度F

a=62°~72°

α=3°~70

β=35°~68°(K=0.7~2.5)

F=10mm~40mm

4.2.3每次检测前均应进行测试,本标准采用下列试块进行测试:a)标准试块,采用CSK-IA试块,对仪器、探头及其系统性能进行测试,对仪器时基线进行调整。

b)YP对比试块,采用2Cr13马氏体钢加工,对比试块见附录A。c)参考试块应与被检部件材质相同或相近,且无影响检测质量的缺陷存在;制作应符合GB/T11259和JB/T8428的规定,并有出厂计量合格证书。4.2.4耦合剂应具有良好的透声性能和润湿能力,且对工件无损伤,可选择凡士林、机油或专用耦合2

rrKaeerKAca-

剂等。实际检测工作中采用的耦合剂应与检测系统设置和校准时的耦合剂相同。4.3准备工作

DL/T714—2019

4.3.1检测前应查阅被检叶片的名称、材质、结构类型及尺寸、服役状况、服役时间等相关资料。4.3.2被检叶片检测面应进行清理,应无油污、锈蚀、积垢等影响检测质量的异物。4.3.3超声检测宜在喷砂前进行,检测前应进行目视检查。4.3.4根据实际检测条件,确定被检叶片(叶身和叶根)的检测范围和检测方法。4.3.5对被检叶片按序编号,编号应具有唯一性及可追溯性。4.4检测设备校准和复核

4.4.1校准和复核应在标准试块和对比试块上进行。4.4.2每次检测结束时或连续检测时间超过4h,应进行下列复核:a)扫描时基线比例复核,如发现任意一点在扫描时基线上的偏移超过时间时基线刻度读数的2%时,扫描比例应重新调整,已经检测的叶片应重新检测。b)灵敏度复核,如幅度下降大于或等于2dB,应对检测结果进行复检:如幅度上升大于或等于2dB,应对所有记录的信号进行重新评定。5检测

5.1仪器调节

5.1.1检测方法

采用表面波、纵波、横波法等检测方法。结合叶片实际结构,选择一种或一种以上的检测方法。2扫描速度调整

采用CSK-IA试块和YP试块,按深度或声程调整扫描速度,推荐扫描速度见表2。表2推荐扫描速度

探头类别

表面波

单晶纵波

小角度纵波

单晶横波

双晶横波

双晶纵波

推荐扫描速度

水平定位1:1或1:2

深度定位1:1或1:2

深度定位1:1或1:2

深度定位1:1或1:2

深度定位1:1

深度定位1:1

5.1.3检验前应制作距离-波幅曲线(DAC曲线),方法如下:可检范围

≤200mm

≤220mm

≤220mm

≤140mm

≤40mm

≤40mm

a)表面波探头:采用YP试块深度为1mm的模拟裂纹,依次测出探头距离模拟裂纹10mm、20mm、40mm、80mm、160mm、200mm处的最高回波,依次调至80%屏高,制作距离-波幅曲线(DAC曲线)。

b)单晶纵波直探头和小角度纵波探头:采用YP试块,根据叶根实际几何尺寸,制作不同深度@1mm横通孔的距离-波幅曲线(DAC曲线)。c)单晶横波探头:采用YP试块,根据叶根实际几何尺寸,制作不同深度?1mm横通孔的距离3

-rKaeerKAca-

DL/T714—2019

波幅曲线(DAC曲线)。

距离-波幅曲线(DAC曲线)示意见图1。(aP)壁

距离(mm)

图1距离-波幅曲线(DAC曲线)

5.1.4检测灵敏度的规定如下:

a)检测灵敏度见表3。

表3检测灵敏度

检测方法

表面波探头

纵波直探头

小角度纵波探头

横波探头

检测灵敏度

DAC-20

DAC-20

DAC-18

b)检测范围内最大声程处的检测灵敏度曲线高度不应低于满屏的20%。5.1.5双晶探头检测参照单晶探头。5.2叶身检测

5.2.1叶身检测宜采用表面波,探头放置位置示意见图2。单位:dB

缺陷判废灵敏度

DAC-10

DAC-14

DAC-12

5.2.2表面波探头平行于叶身边沿分段进行扫查,探头可略做左右摆动,检测时应考虑到叶片过渡区棱角和叶身两面油污、锈蚀、空蚀、异物冲击、划痕等可能造成的影响,最远声程处波幅衰减不应低于60%。

5.2.3表面波检测叶身动态波形见图3,B为端头反射波,F为缺陷信号,A为孔的回波,T为始波。国

探头移动方向

探头移动方向

图2叶身表面波探头放置位置示意-rrKaeerKAca-

说明:

端头反射波:

缺陷信号:

A——孔的回波;

一始波。

a)不同位置表面波反射

b)端角反射波

c)孔的回波

d)缺陷信号波

图3叶身表面波检测波形图

5.2.4对镶嵌到叶片叶身的司太立合金焊缝,宜采用大角度的横波探头进行检测。5.3骑缝铆孔叉形叶根检测

DL/T714—2019

5.3.1骑缝铆孔叉形叶根的铆孔位于相邻叶根之间,裂纹易发生在靠近叶身侧的铆孔旁截面最小处,检测方法见表4,探头位置示意见图4。骑缝铆孔叉形叶根检测方法

检测条件

ho≥lo,bo≤0.5mm

ho

肩台为凹弧面

检测方法

表面波、横波检测

表面波、横波、纵波检测

横波检测

横波、纵波检测

注;ho为外露尺寸:lo为探头前沿;bo为肩台高度。rrKaeerKAca-

探头放置位置

探头置于图4a)位置I

探头置于图4a)位置Ⅱ或Ⅲ

探头置于图4b)位置IV

探头置于图4a)位置Ⅱ或ⅢI

DL/T714—2019

说明:

一外露尺寸;

一肩台高度:

斜面宽度。

a)四叉骑缝叶根检测探头位置示意b)四叉骑缝叶根检测探头位置示意2图4骑缝铆孔叉形叶根检测探头放置位置示意5.3.2骑缝铆孔叉形叶根采用表面波、纵波检测时的动态波形示意见图5,二者动态波形相似,A为上铆孔端角信号,B为叶根端面信号,C为下铆孔端角信号,F1、F2为缺陷信号,T为始波。图5a)为探头放置位置和移动方向示意,图5b)~h)为探头移动至不同位置的对应波形示意。蝶头物的为自

a)探头放置位置和移动方向示意5表面波、纵波检测波形示意

rrKaeerKAca-

b)探头移动至上铆孔位置的对应无缺陷波形示意A

c)探头移动至上铆孔位置的缺陷波形示意F

d)探头移动至上铆孔位置的对应波形示意e)探头移动至端角位置的对应波形示意f)探头移动至下铆孔位置的对应波形示意!图5表面波、纵波检测波形示意(续)-rrKaeerKAca-

DL/T714—2019

DL/T714—2019

g)探头移动至下铆孔位置的对应波形示意2h)探头移动至下铆孔位置的对应波形示意3图5表面波、纵波检测波形示意(续)5.3.3采用横波检测时动态波形示意见图6。探头在叶根探测面从上往下移动,并略有转动,D为上铆孔端角信号,H为下铆孔端角信号,F1、F2为缺陷信号,T为始波。图6a)、图6b)为探头放置位置和移动方向示意图,图6c)~f)为探头移动至不同位置的对应波形示意。F

a)叶根侧探头放置位置和移动方向示意实物剂

b)探头放置位置和缺陷位置示意横波检测波形示意

rrkaeerKAca-

5.4中心铆孔叉形叶根检测

c)探头移动至上铆孔对应无缺陷波形示意Fi

d)探头移动至上铆孔缺陷点对应波形示意H

e)探头移动至下铆孔对应波形示意f)探头移动至下铆孔缺陷F2点对应波形示意图6

横波检测波形示意(续)

DL/T714—2019

5.4.1中心铆孔叉形叶根的铆孔位于叶根的横向中间位置,检测方法见表5,探头放置位置示意见图7。表5中心铆孔叉形叶根检测方法

检测条件

ho≥lo,bo≤0.5mm

ho≥lo,bo>0.5mm

肩台为回弧面

检测方法

表面波检测

横波检测

横波、纵波检测

-rrKaeerKAca-

探头放置位置

探头放置位置见图7a)

探头放置位置见图7a)

探头放置位置见图7b)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。