TB/T 2929-1998

基本信息

标准号: TB/T 2929-1998

中文名称:铁路逆反射标志技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:16342249

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2929-1998 铁路逆反射标志技术条件,pdf格式,免费下载。

部分内容如下:

1 范围

本标准规定了铁路用逆反射标志及其逆反射材料和标志底板用材的技术要求、检验方法

检验规则及逆反射标志产品的标记、包装、运输和贮存要求。

本标准适用于铁路的线路标志及信号标志

2 引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出原时,所示

版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能

性

GB1720-79漆膜附着力测定法

标准图片预览

标准内容

中华人民共和国铁道行业标准

TB/T2929-1998

铁路逆反射标志技术条件

1998--05--04发布

1998—11--01实施

中华人民共和国铁道部

TB/T2929--1998

本标准的定义章,等效采用了CIETC一2.3Retroreflectiondefinitionandmeasurement;本标准的光度性能要求,是在等效采用了ISO3864Safetycoloursandsafetysigns的基础上,同时还参照采用了BS873Roadtraffic signsandinternallyilluminatedbollards及L-S—300CSheetingandtape,reflective:nonexposedlens;色度性能则等效采用了ISO3864要求。本标准耐高、低温性能的测试方法及湿状态的逆反射系数测试方法,分别参照采用了LS--300C、BS873的相应内容。

本标准的附录A、附录B、附录C均为标准的附录。本标准由铁道部劳动卫生研究所提出并归口。本标准由铁道部劳动卫生研究所负责起草。本标准主要参加起草单位:铁道部第四工程局合肥百瑞得工贸有限责任公司。本标准主要起草人:于冰茜、邓家邦、方基发、于秀丽。本标准由铁道部劳动卫生研究所负责解释。1范围

中华人民共和国铁道行业标准

铁路逆反射标志技术条件

TB/T2929-1998

本标准规定了铁路用逆反射标志及其逆反射材料和标志底板用材的技术要求、检验方法、检验规则及逆反射标志产品的标记、包装、运输和贮存要求。本标准适用于铁路的线路标志及信号标志。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB1720—79漆膜附着力测定法

GB/T2423.17—93电工电子产品基本环境试验规程试验Ka:盐雾试验方法GB3681—83塑料自然气候曝露试验方法GB/T3978—94标准照明体及照明观测条件GB3979-83物体色的测量方法

GB7707-87凹版装潢印刷品

GB9344—88塑料氙灯光源曝露试验方法TB/T2493--1995

5线路及信号标志

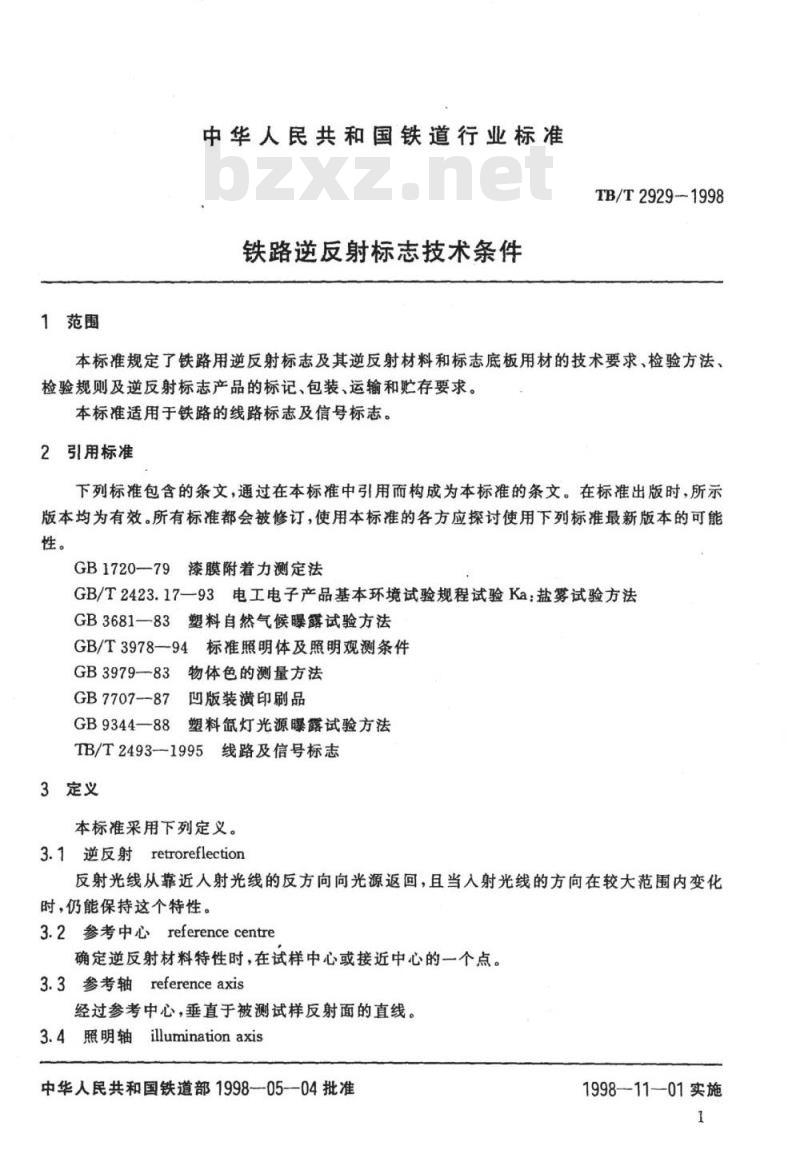

3定义

本标准采用下列定义。

3.1逆反射retroreflection

反射光线从靠近人射光线的反方向向光源返回,且当入射光线的方向在较大范围内变化时,仍能保持这个特性。

3.2参考中心referencecentre

确定逆反射材料特性时,在试样中心或接近中心的一个点。3.3参考轴referenceaxis

经过参考中心,垂直于被测试样反射面的直线。3.4照明轴illuminationaxis

中华人民共和国铁道部1998--05—04批准1998-11--01实施

TB/T2929—1998

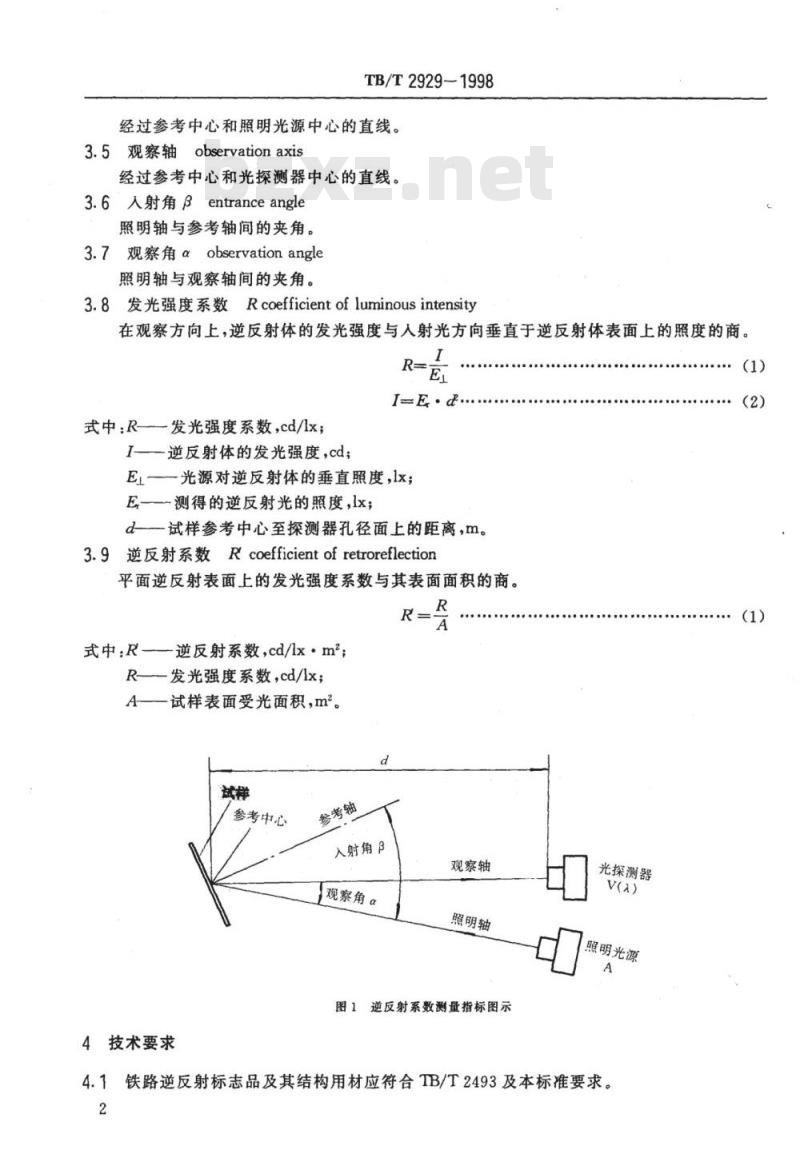

经过参考中心和照明光源中心的直线。3.5观察轴observationaxis

经过参考中心和光探测器中心的直线。3.6人射角βentranceangle

照明轴与参考轴间的夹角。

3.7观察角αobservationangle

照明轴与观察轴间的夹角。

3.8发光强度系数Rcoefficientof luminousintensity在观察方向上,逆反射体的发光强度与人射光方向垂直于逆反射体表面上的照度的商。I

式中:R—一发光强度系数,cd/lx;I——逆反射体的发光强度,cd;E一一光源对逆反射体的垂直照度,lx;E测得的逆反射光的照度,lx;

d试样参考中心至探测器孔径面上的距离,m。3.9逆反射系数Rcoefficientofretroreflection平面逆反射表面上的发光强度系数与其表面面积的商。R

式中:R—逆反射系数,cd/lx·m;R—发光强度系数,cd/lx;

A一试样表面受光面积,m2。

参考中心

4技术要求

入射角β

观察角α

观察轴

照明轴

图1逆反射系数测量指标图示

光探测器

照明光源

4.1铁路逆反射标志品及其结构用材应符合TB/T2493及本标准要求。2

TB/T2929-1998

4.2逆反射标志品的结构应符合以下要求:a)应由标志底板和标志面构成;b)标志面应采用逆反射材料作衬底,标志的图案、文字、边框等,应根据逆反射标志的不同使用需要采用逆反射材料剪贴,或采用油墨印刷在衬底上。标志面的最外层可有保护层(如涂透明涂料)。

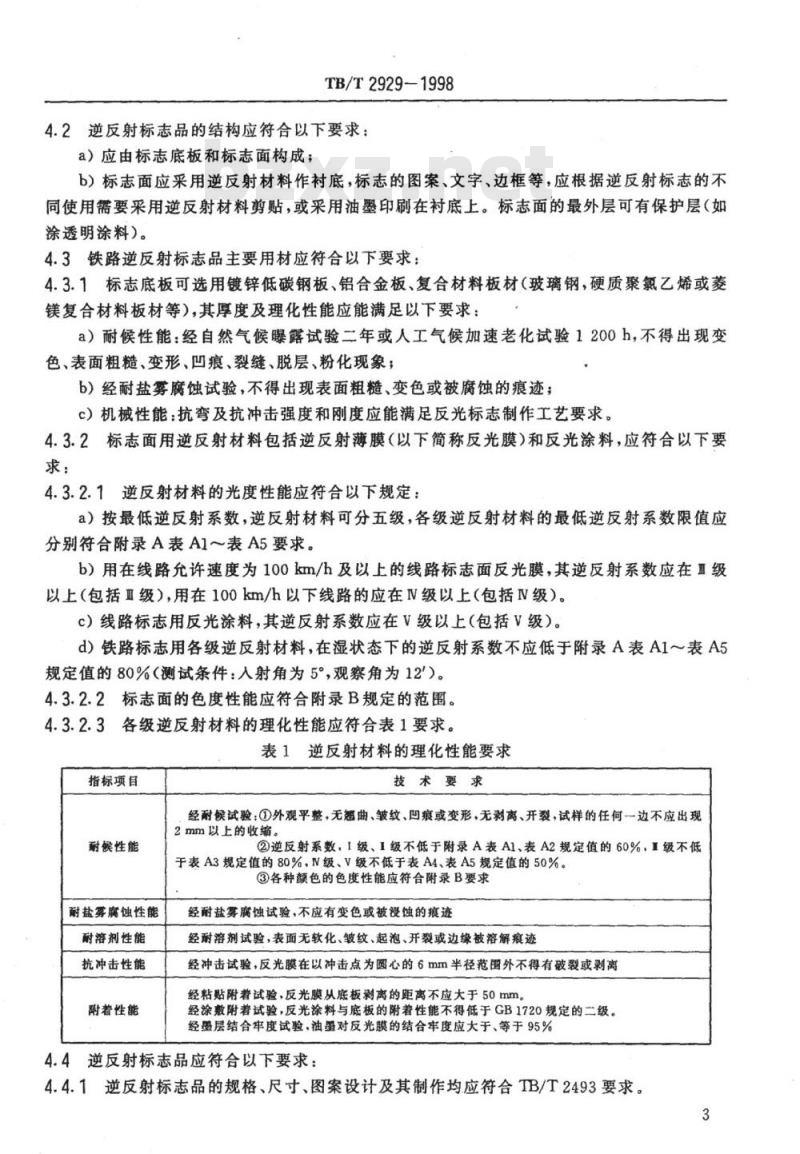

4.3铁路逆反射标志品主要用材应符合以下要求:4.3.1标志底板可选用镀锌低碳钢板、铝合金板、复合材料板材(玻璃钢,硬质聚氯乙烯或菱镁复合材料板材等),其厚度及理化性能应能满足以下要求:a)耐候性能:经自然气候曝露试验二年或人工气候加速老化试验1200h,不得出现变色、表面粗糙、变形、凹痕、裂缝、脱层、粉化现象;b)经耐盐雾腐蚀试验,不得出现表面粗糙、变色或被腐蚀的痕迹;c)机械性能:抗弯及抗冲击强度和刚度应能满足反光标志制作工艺要求。4.3.2标志面用逆反射材料包括逆反射薄膜(以下简称反光膜)和反光涂料,应符合以下要求:

4.3.2.1逆反射材料的光度性能应符合以下规定:a)按最低逆反射系数,逆反射材料可分五级,各级逆反射材料的最低逆反射系数限值应分别符合附录A表A1~表A5要求。b)用在线路允许速度为100km/h及以上的线路标志面反光膜,其逆反射系数应在Ⅲ级以上(包括Ⅱ级),用在100km/h以下线路的应在IV级以上(包括N级)。c)线路标志用反光涂料,其逆反射系数应在V级以上(包括V级)。d)铁路标志用各级逆反射材料,在湿状态下的逆反射系数不应低于附录A表A1表A5规定值的80%(测试条件:入射角为5,观察角为12)。4.3.2.2标志面的色度性能应符合附录B规定的范围。4.3.2.3各级逆反射材料的理化性能应符合表1要求。表1逆反射材料的理化性能要求

指标项目

耐候性能

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

附着性能

技术要求

经耐候试验:①外观平整,无翘曲、皱纹、凹痕或变形,无剥离、开裂,试样的任何一边不应出现2mm以上的收缩。

②逆反射系数,1级、1级不低于附录A表A1、表A2规定值的60%,I级不低于表A3规定值的80%,N级、V级不低于表A4、表A5规定值的50%。③各种颜色的色度性能应符合附录B要求经耐盐雾腐蚀试验,不应有变色或被没蚀的衰迹经耐溶剂试验,表面无软化、皱纹、起泡、开裂或边缘被溶解痕迹经冲击试验,反光膜在以冲击点为圆心的6mm半径范围外不得有破裂或剥离经粘贴附着试验,反光膜从底板剥离的距离不应大于50mm。经涂敷附着试验,反光涂料与底板的附着性能不得低于GB1720规定的二级。经墨层结合牢度试验,油量对反光膜的结合牢度应大于、等于95%4.4逆反射标志品应符合以下要求:4.4.1逆反射标志品的规格、尺寸、图案设计及其制作均应符合TB/T2493要求。3

TB/T2929-1998

4.4.2逆反射标志成品外观必须符合以下要求:a)整体外观,表面平整无翘曲;b)标志面无明显皱纹、凹痕或变形;无明显划痕、损伤;c)任一100mmX100mm的表面上,气泡总面积不得超过10mm2d)标志面颜色、逆反射性能必须均匀,并不得干扰色灯信号。4.4.3反光膜的拼接应符合以下要求:a)应尽量减少反光膜的拼接,必须拼接时,应充分利用反光膜产品的最大宽度;b)不可避免的接缝,应以搭接为主,重叠部分不应小于5mm。需滚筒粘贴或丝网印刷时,可以平接,其间隙不应超过1mm,距标志边缘50mm之内不得有拼接;c)当标志的长度、宽度或直径小于反光膜产品的最大宽度时,不允许有拼接缝。4.4.4理化性能应符合表2规定:表2铁路逆反射标志品理化性能要求项目

光度性能

色度性能

耐候性能

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

抗风压性能

抗扭转性能

耐高温

71℃24h

耐低温

57℃72h

5试验方法

5.1仪器设备

应符合4.3.2.1要求

应符合4.3.2.2要求

技术要求

经耐候试验后:①标志面和底板外观不得出现裂缝、凹陷、起泡、浸蚀、剃离、无粉化、变色、变形及脱胶现象。

②边缘收缩不得大于2mm。

③逆反射系数应符合表1规定。免费标准bzxz.net

各种额色的色度性能应在附录B规定范围经耐盐雾腐蚀试验,标志面和底板均不应有变色或被浸蚀痕迹经溶剂浸泡试验,试样表面及边缘不得出现溶解、软化、皱纹、起泡、开裂现象。经冲击试验,标志面在以冲击点为圆心的6mm半径范圈外,不应有裂缝或层间脱离经抗风压试验,标志的最大变形不得超过相应支距的25%,卸载后的残余变形不得超过荷载下变形量的20%

在承载和卸载条件下,标志所发生的永久变形或滑移引起的残余变形不得超过5°经耐高温试验,标志不得出现逆反射材料的开裂、剥离、熔化、翘曲、脱落现象经耐低温试验,标志不得出现逆反射材料的开裂、剥离、碎裂、脱落现象各项试验有关计量仪器、设备,使用前均应经国家认可的计量部门检定合格。5.2环境条件

在无特殊规定时,样品室的环境温度应为(20士2)℃,相对湿度应为(65士5)%,并应将待测试样在该环境中放置24h后再检测。5.3试样的准备

成品试样应符合检验方法要求,需特殊制备时,应从完整样品上截取;材料试样应按检验4

方法要求,用厂方的设备及工艺制作。5.4成品及材料外观检验

TB/T2929-1998

5.4.1在照度大于801x的白天环境中,面对标志面或试样面目测观察。a)目测逆反射标志形状、图案并辅以量具测量,是否符合TB/T2493规定;目测颜色是否均匀;

b)目测标志面是否符合4.4规定;用量具测量标志面的气泡面积及接缝宽度是否符合要求;

c)对经耐候、耐盐雾腐蚀、耐溶剂、耐温、抗冲击等试验后的标志面或材料试样表面,目测并辅以量具测量有无不允许出现的感官变化;5.4.2在黑暗空旷的房间内(背景照度不超过0.021x),距标志面10m处,用一汽车前照灯垂直照射标志面,目测不同区域、相同材料和颜色的逆反射性能是否有明显差异。若目测结果存在争议,应以仪器正确测量作为判定依据(I、I级逆反射材料的结构模线除外)。5.5光度性能测试

5.5.1仪器

逆反射标志测量仪,采用GB3978规定的标准A光源,并应符合以下要求:a)光探测器应有光谱光效率V(入)修正,并符合图1测量原理;b)光探测器安装在光源正上方;试样参考中心对光探测器孔径张角与对光源孔径张角均不大于20°;

c)试样整个受照区域上光照度的不均匀性不大于5%;d)观察角保证能在12到2°范围内可调,最小分度值不大于0.01°;e)射角能在0°至40°范围内可调,最小分度值不大于1。5.5.2试样制备

5.5.2.1逆反射材料的光度性能试样应按下述方法制备:将逆反射材料样品按其生产厂使用说明,用标志品生产厂的设备及工艺要求,将待检反光膜或反光涂料粘贴或喷涂到厚2mmX150mm×150mm的待用底板上,自然干燥。5.5.2.2逆反射标志品成品的光度性能试样,应从抽样成品按5.5.2.1规定尺寸截取,也可对成品试样直接测试。

5.5.3测试步骤

5.5.3.1按以下原则确定试样测点位置:a)逆反射材料试样按对角线五点法确定测点;b)逆反射标志品,圆形及三角形试样按对称轴六点法,菱形试样按对角线八点法,长方形试样在菱形试样取点法的基础上,按长轴尺寸大小适当增加对称测点。5.5.3.2将仪器光照中心对准试样测点参考中心;调节观察角α和人射角β至确定的度数上;

5.5.3.3按3.9条公式分别测出各测点的计算参效,算出各测点的逆反射系数值R。5.5.3.4当采用符合5.5.1要求的便携式仪器测试时,只需将仪器的光照中心对准试样测点的参考中心,即可读出该测点的逆反射系数值R。5.5.3.5取各测点逆反射系数值的算术平均值为该试样的逆反射系数值R。5

TB/T2929-1998

5.5.4湿状态下的逆反射系数,应按附录C要求测试。5.6色度性能测试

5.6.1仪器

采用GB3978规定的Dss标准照明体及45/0的照明观测条件;材料检验时视场角应为2%

5.6.2试样制备

按5.5.2要求制备单色试样。

5.6.3测试步骤

按GB3979规定的方法测出各种颜色的色品坐标及亮度因数。5.7耐候性能试验

5.7.1按5.5.2要求制备试样和空白对照样,尺寸应符合5.7.2a要求。5.7.2自然曝露试验除应符合GB3681外,还应符合以下要求:a)试样尺寸应不小于150mm×250mm;b)曝露架距地面高度不应小于0.8m,与水平面应呈当地纬度角或45°角;c)试样面朝正南固定在曝露架上,表面不应被其他物体遮挡阳光,不得积水;d)试验地点的自然条件应尽可能选在代表某一气候类型最严酷的地方;e)试验开始后每隔三个月检查记录一次,I~V级逆反射材料连续观察两年,V级逆反射材料连续观察一年。达到规定的曝露期限后,进行有关性能测试。5.7.3人工加速老化试验应采用氙灯或碳弧灯老化试验箱进行,除应符合GB9344规定外,还应符合以下要求:

a)试样尺寸应符合老化试验箱的要求,但不应小于40mm×160mm;b)光源功率及辐射强度的稳定性应符合GB9344要求。光源试验期间箱内条件,黑板温度为(63土3)℃,相对湿度为(65士5)%,喷水周期为每隔102min喷水18min;c)试验过程可采用连续光照,也可采用周期性光照。试样应周期地变换上下位置(连续试验120h为一个试验周期);

d)1~N级逆反射材料连续试验1200h,V级逆反射材料连续试验600h;e)试验结束后,先用浓度为5%的盐酸溶液将试样表面清洗45s,再用清水彻底冲洗,用干净软布擦干后,分别按4.3.1及表1、表2要求检验。5.8耐盐雾腐蚀性能试验

5.8.1按GB2423.17规定,将化学纯的氯化钠溶于蒸馏水中,配成(5士0.1)%(质量比)盐溶液(pH值在6.5~7.2之间),使该盐溶液在盐雾箱内连续雾化,箱内温度保持在(35士2)C。5.8.2按5.5.2要求制备试样和空白对照样。试样的受试面应与垂直方向成30°角,相邻两试样要保持一定间隙,行间距不应少于75mm。5.8.3试样在盐雾空间连续曝露22h为一个周期,每曝露-个周期应将试样置于室温下于燥并检查一次。全部试验应连续进行10个周期。5.8.4试验结束后,用流动水轻轻洗掉试样表面的盐沉积物,再用蒸馏水漂洗干净,置于环境条件下恢复2h后,按4.3.1及表1、表2要求进行全面检查。5.9抗冲击性能试验

TB/T2929-1998

将符合5.5.2尺寸要求的标志面试样面朝上,水平放置在厚度为20mm的钢板上,在试样上方250mm处,用一个质量为0.45kg的实心钢球自由落下撞击试样中心部位,再按4.3.1及表1、表2要求检查外观变化。5.10耐溶剂性能试验

5.10.1按5.5.2要求制备尺寸为150mm×25mm的试样。5.10.2将试样分别放人表3所示各种溶剂中,按表3规定时间浸泡后取出,在室温下干燥,按表1、表2要求检查试样表面变化。表3试样在各种溶剂中的浸泡时间溶剂种类

松节油

二甲苯

加工工艺不涉及甲苯、二甲苯时,可不作该两种溶剂的没泡试验5.11耐高、低温性能试验

5.11.1按5.5.2要求制备尺寸为150mm×75mm的试样。浸泡时间min

5.11.2高温试验:将试验箱温度调至71℃,恒温后立即将试样放入箱内,并在(71士3)℃下保持24h后取出,在5.2规定的环境条件下放置2h后检查表面变化。5.11.3低温试验:将试样放人试验箱(室)内,开动冷源,将内部温度逐渐降至一57℃,使试样在(一57土3)℃条件下保持72h后取出,在5.2规定的环境条件下放置2h后检查表面变化。5.12逆反射材料附着性能试验

5.12.1反光膜对标志底板的附着性能试验应按TB/T2493规定进行。5.12.2涂料对标志底板的附着性能试验应按GB1720规定进行。5.12.3油墨对反光膜的附着性能试验应按以下方法进行。用丝网印刷方法,将不同颜色的油墨分别印刷在面积不小于200mm×60mm的反光膜上,按GB7707第2.7条的墨层结合牢度试验方法进行测试。5.13成品抗风压试验及抗扭转试验应按TB/T2493要求进行。6检验规则

6.1铁路逆反射标志品及其主要用材的质量检验,应包括出厂检验、型式检验和监督检验。出厂检验、型式检验项目及不合格分类应符合表4要求。7

试样名称

标志底板

逆反射材料

逆反射标志品

TB/T2929—1998

表4逆反射标志品及用材质量检验项目及不合格分类项目名称

耐候性能

耐盐雾腐蚀性能

抗冲击性能

光度性能

色度性能

光度性能

色度性能

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

反光膜对底板

反光涂料对底板

油墨对反光膜

规格及图案

整体外观

表面缺陷程度

表面气泡

颜色均匀性

逆反射均匀性

反光膜的拼接

光度性能

色度性能

外观及脱胶

边缘收缩度

光度性能

色度性能

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

抗风压性能

抗扭转性能

耐高温性能

耐低温性能

对应条款

检验分类

出厂检验

型式检验

不合格分类

6.2出厂检验应符合以下要求:

TB/T2929-1998

6.2.1外观检验项目应采用逐件检验验收方式。其他检验项目应采用抽样检验方式。6.2.2应以正常生产一次投料量或一次供货量为一检查批。样品应从检查批中按正常检查一次抽样方案随机抽取,抽样方案应符合表5要求。表5出厂检验正常检查一次抽样方案试样名称

逆反射材料

逆反射标志品

项目名称

光度性能

反光膜对底

板附着性能

反光涂料对

底板附着性能

油墨对反光

膜附着性能

抗冲击性能

光度性能

规格、图案

整体外观

表面缺陷

颜色均勾性

逆反射均匀性

抗冲击性能

表面气泡

反光膜的拼接

6.3下列情况之应进行型式检验:a)新产品试制的定型鉴定;

不合格

检查水平

批量范围

个(m)

91~150

151~280

281~500

501~1200

51~90

91~150

151~280

281~500

501~1200

91~150

151280

281~500

5011200

91~150

151~280

281~500

501~1200

同逆反射材料05项

91~150

151~280

281~500

501~1200

合格质量

b)首次向铁路供货或转厂生产的未定型产品或未作过型式检验的新、老产品;c)转厂生产试制的新、老定型产品;d)正常生产后,产品结构、材料、工艺有较大改变并可能影响产品的性能时;e)产品停产半年以上重新恢复生产时;判定数

TB/T2929-1998

f)出厂检验结果与上次型式检验有较大差异时;g)国家、铁道行业质量监督检验机构提出进行型式检验要求时。6.4型式检验的检查批应是定型生产的全部合格品,或正常生产中质量监督机构要求的生产周期内的全部合格品。可从检查批中随机抽取12个样品制备试样。6.5型式检验的抽样方案应符合表6要求。表6型式检验判别水平I的一次抽样方案不合格

试样名称

标志底板

逆反射材料

逆反射标志品

不合格质量

水平RQL

项目名称

耐候性能

抗冲击性能

耐盐雾腐蚀性能

光度性能

色度性能

耐候性能:光度性能

色度性能

反光膜对底板附着性

反光涂料对底板附着性

油墨对反光膜的附着性

耐候试验后外观

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

光度性能

色度性能

耐候性能:外观及脱胶

光度性能

色度性能

耐高温性能

耐低温性能

规格及图案

外观:整体外观

表面缺陷

颜色均匀性

逆反射均匀性

耐候性能:边缘收缩度

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

抗风压性能

抗扭转性能

外观:表面气泡

反光膜的拼接

6.6监督检验项目和抽样方案应由铁路产品质量监督检验部门决定。6.7按以下步骤和原则判定检查批的检验结果:6.7.1按以下要求累计各类检验项目的不合格品数,并判定各类项目的检验结果。判定数

a)一个样品有一个或一→个以上的A类项不合格(可能同时存在B类或C类项不合格),按一个A类不合格品统计;

b)一个样品有一个或一个以上的B类项不合格(可能同时存在C类项不合格,但不得有10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T2929-1998

铁路逆反射标志技术条件

1998--05--04发布

1998—11--01实施

中华人民共和国铁道部

TB/T2929--1998

本标准的定义章,等效采用了CIETC一2.3Retroreflectiondefinitionandmeasurement;本标准的光度性能要求,是在等效采用了ISO3864Safetycoloursandsafetysigns的基础上,同时还参照采用了BS873Roadtraffic signsandinternallyilluminatedbollards及L-S—300CSheetingandtape,reflective:nonexposedlens;色度性能则等效采用了ISO3864要求。本标准耐高、低温性能的测试方法及湿状态的逆反射系数测试方法,分别参照采用了LS--300C、BS873的相应内容。

本标准的附录A、附录B、附录C均为标准的附录。本标准由铁道部劳动卫生研究所提出并归口。本标准由铁道部劳动卫生研究所负责起草。本标准主要参加起草单位:铁道部第四工程局合肥百瑞得工贸有限责任公司。本标准主要起草人:于冰茜、邓家邦、方基发、于秀丽。本标准由铁道部劳动卫生研究所负责解释。1范围

中华人民共和国铁道行业标准

铁路逆反射标志技术条件

TB/T2929-1998

本标准规定了铁路用逆反射标志及其逆反射材料和标志底板用材的技术要求、检验方法、检验规则及逆反射标志产品的标记、包装、运输和贮存要求。本标准适用于铁路的线路标志及信号标志。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB1720—79漆膜附着力测定法

GB/T2423.17—93电工电子产品基本环境试验规程试验Ka:盐雾试验方法GB3681—83塑料自然气候曝露试验方法GB/T3978—94标准照明体及照明观测条件GB3979-83物体色的测量方法

GB7707-87凹版装潢印刷品

GB9344—88塑料氙灯光源曝露试验方法TB/T2493--1995

5线路及信号标志

3定义

本标准采用下列定义。

3.1逆反射retroreflection

反射光线从靠近人射光线的反方向向光源返回,且当入射光线的方向在较大范围内变化时,仍能保持这个特性。

3.2参考中心referencecentre

确定逆反射材料特性时,在试样中心或接近中心的一个点。3.3参考轴referenceaxis

经过参考中心,垂直于被测试样反射面的直线。3.4照明轴illuminationaxis

中华人民共和国铁道部1998--05—04批准1998-11--01实施

TB/T2929—1998

经过参考中心和照明光源中心的直线。3.5观察轴observationaxis

经过参考中心和光探测器中心的直线。3.6人射角βentranceangle

照明轴与参考轴间的夹角。

3.7观察角αobservationangle

照明轴与观察轴间的夹角。

3.8发光强度系数Rcoefficientof luminousintensity在观察方向上,逆反射体的发光强度与人射光方向垂直于逆反射体表面上的照度的商。I

式中:R—一发光强度系数,cd/lx;I——逆反射体的发光强度,cd;E一一光源对逆反射体的垂直照度,lx;E测得的逆反射光的照度,lx;

d试样参考中心至探测器孔径面上的距离,m。3.9逆反射系数Rcoefficientofretroreflection平面逆反射表面上的发光强度系数与其表面面积的商。R

式中:R—逆反射系数,cd/lx·m;R—发光强度系数,cd/lx;

A一试样表面受光面积,m2。

参考中心

4技术要求

入射角β

观察角α

观察轴

照明轴

图1逆反射系数测量指标图示

光探测器

照明光源

4.1铁路逆反射标志品及其结构用材应符合TB/T2493及本标准要求。2

TB/T2929-1998

4.2逆反射标志品的结构应符合以下要求:a)应由标志底板和标志面构成;b)标志面应采用逆反射材料作衬底,标志的图案、文字、边框等,应根据逆反射标志的不同使用需要采用逆反射材料剪贴,或采用油墨印刷在衬底上。标志面的最外层可有保护层(如涂透明涂料)。

4.3铁路逆反射标志品主要用材应符合以下要求:4.3.1标志底板可选用镀锌低碳钢板、铝合金板、复合材料板材(玻璃钢,硬质聚氯乙烯或菱镁复合材料板材等),其厚度及理化性能应能满足以下要求:a)耐候性能:经自然气候曝露试验二年或人工气候加速老化试验1200h,不得出现变色、表面粗糙、变形、凹痕、裂缝、脱层、粉化现象;b)经耐盐雾腐蚀试验,不得出现表面粗糙、变色或被腐蚀的痕迹;c)机械性能:抗弯及抗冲击强度和刚度应能满足反光标志制作工艺要求。4.3.2标志面用逆反射材料包括逆反射薄膜(以下简称反光膜)和反光涂料,应符合以下要求:

4.3.2.1逆反射材料的光度性能应符合以下规定:a)按最低逆反射系数,逆反射材料可分五级,各级逆反射材料的最低逆反射系数限值应分别符合附录A表A1~表A5要求。b)用在线路允许速度为100km/h及以上的线路标志面反光膜,其逆反射系数应在Ⅲ级以上(包括Ⅱ级),用在100km/h以下线路的应在IV级以上(包括N级)。c)线路标志用反光涂料,其逆反射系数应在V级以上(包括V级)。d)铁路标志用各级逆反射材料,在湿状态下的逆反射系数不应低于附录A表A1表A5规定值的80%(测试条件:入射角为5,观察角为12)。4.3.2.2标志面的色度性能应符合附录B规定的范围。4.3.2.3各级逆反射材料的理化性能应符合表1要求。表1逆反射材料的理化性能要求

指标项目

耐候性能

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

附着性能

技术要求

经耐候试验:①外观平整,无翘曲、皱纹、凹痕或变形,无剥离、开裂,试样的任何一边不应出现2mm以上的收缩。

②逆反射系数,1级、1级不低于附录A表A1、表A2规定值的60%,I级不低于表A3规定值的80%,N级、V级不低于表A4、表A5规定值的50%。③各种颜色的色度性能应符合附录B要求经耐盐雾腐蚀试验,不应有变色或被没蚀的衰迹经耐溶剂试验,表面无软化、皱纹、起泡、开裂或边缘被溶解痕迹经冲击试验,反光膜在以冲击点为圆心的6mm半径范围外不得有破裂或剥离经粘贴附着试验,反光膜从底板剥离的距离不应大于50mm。经涂敷附着试验,反光涂料与底板的附着性能不得低于GB1720规定的二级。经墨层结合牢度试验,油量对反光膜的结合牢度应大于、等于95%4.4逆反射标志品应符合以下要求:4.4.1逆反射标志品的规格、尺寸、图案设计及其制作均应符合TB/T2493要求。3

TB/T2929-1998

4.4.2逆反射标志成品外观必须符合以下要求:a)整体外观,表面平整无翘曲;b)标志面无明显皱纹、凹痕或变形;无明显划痕、损伤;c)任一100mmX100mm的表面上,气泡总面积不得超过10mm2d)标志面颜色、逆反射性能必须均匀,并不得干扰色灯信号。4.4.3反光膜的拼接应符合以下要求:a)应尽量减少反光膜的拼接,必须拼接时,应充分利用反光膜产品的最大宽度;b)不可避免的接缝,应以搭接为主,重叠部分不应小于5mm。需滚筒粘贴或丝网印刷时,可以平接,其间隙不应超过1mm,距标志边缘50mm之内不得有拼接;c)当标志的长度、宽度或直径小于反光膜产品的最大宽度时,不允许有拼接缝。4.4.4理化性能应符合表2规定:表2铁路逆反射标志品理化性能要求项目

光度性能

色度性能

耐候性能

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

抗风压性能

抗扭转性能

耐高温

71℃24h

耐低温

57℃72h

5试验方法

5.1仪器设备

应符合4.3.2.1要求

应符合4.3.2.2要求

技术要求

经耐候试验后:①标志面和底板外观不得出现裂缝、凹陷、起泡、浸蚀、剃离、无粉化、变色、变形及脱胶现象。

②边缘收缩不得大于2mm。

③逆反射系数应符合表1规定。免费标准bzxz.net

各种额色的色度性能应在附录B规定范围经耐盐雾腐蚀试验,标志面和底板均不应有变色或被浸蚀痕迹经溶剂浸泡试验,试样表面及边缘不得出现溶解、软化、皱纹、起泡、开裂现象。经冲击试验,标志面在以冲击点为圆心的6mm半径范圈外,不应有裂缝或层间脱离经抗风压试验,标志的最大变形不得超过相应支距的25%,卸载后的残余变形不得超过荷载下变形量的20%

在承载和卸载条件下,标志所发生的永久变形或滑移引起的残余变形不得超过5°经耐高温试验,标志不得出现逆反射材料的开裂、剥离、熔化、翘曲、脱落现象经耐低温试验,标志不得出现逆反射材料的开裂、剥离、碎裂、脱落现象各项试验有关计量仪器、设备,使用前均应经国家认可的计量部门检定合格。5.2环境条件

在无特殊规定时,样品室的环境温度应为(20士2)℃,相对湿度应为(65士5)%,并应将待测试样在该环境中放置24h后再检测。5.3试样的准备

成品试样应符合检验方法要求,需特殊制备时,应从完整样品上截取;材料试样应按检验4

方法要求,用厂方的设备及工艺制作。5.4成品及材料外观检验

TB/T2929-1998

5.4.1在照度大于801x的白天环境中,面对标志面或试样面目测观察。a)目测逆反射标志形状、图案并辅以量具测量,是否符合TB/T2493规定;目测颜色是否均匀;

b)目测标志面是否符合4.4规定;用量具测量标志面的气泡面积及接缝宽度是否符合要求;

c)对经耐候、耐盐雾腐蚀、耐溶剂、耐温、抗冲击等试验后的标志面或材料试样表面,目测并辅以量具测量有无不允许出现的感官变化;5.4.2在黑暗空旷的房间内(背景照度不超过0.021x),距标志面10m处,用一汽车前照灯垂直照射标志面,目测不同区域、相同材料和颜色的逆反射性能是否有明显差异。若目测结果存在争议,应以仪器正确测量作为判定依据(I、I级逆反射材料的结构模线除外)。5.5光度性能测试

5.5.1仪器

逆反射标志测量仪,采用GB3978规定的标准A光源,并应符合以下要求:a)光探测器应有光谱光效率V(入)修正,并符合图1测量原理;b)光探测器安装在光源正上方;试样参考中心对光探测器孔径张角与对光源孔径张角均不大于20°;

c)试样整个受照区域上光照度的不均匀性不大于5%;d)观察角保证能在12到2°范围内可调,最小分度值不大于0.01°;e)射角能在0°至40°范围内可调,最小分度值不大于1。5.5.2试样制备

5.5.2.1逆反射材料的光度性能试样应按下述方法制备:将逆反射材料样品按其生产厂使用说明,用标志品生产厂的设备及工艺要求,将待检反光膜或反光涂料粘贴或喷涂到厚2mmX150mm×150mm的待用底板上,自然干燥。5.5.2.2逆反射标志品成品的光度性能试样,应从抽样成品按5.5.2.1规定尺寸截取,也可对成品试样直接测试。

5.5.3测试步骤

5.5.3.1按以下原则确定试样测点位置:a)逆反射材料试样按对角线五点法确定测点;b)逆反射标志品,圆形及三角形试样按对称轴六点法,菱形试样按对角线八点法,长方形试样在菱形试样取点法的基础上,按长轴尺寸大小适当增加对称测点。5.5.3.2将仪器光照中心对准试样测点参考中心;调节观察角α和人射角β至确定的度数上;

5.5.3.3按3.9条公式分别测出各测点的计算参效,算出各测点的逆反射系数值R。5.5.3.4当采用符合5.5.1要求的便携式仪器测试时,只需将仪器的光照中心对准试样测点的参考中心,即可读出该测点的逆反射系数值R。5.5.3.5取各测点逆反射系数值的算术平均值为该试样的逆反射系数值R。5

TB/T2929-1998

5.5.4湿状态下的逆反射系数,应按附录C要求测试。5.6色度性能测试

5.6.1仪器

采用GB3978规定的Dss标准照明体及45/0的照明观测条件;材料检验时视场角应为2%

5.6.2试样制备

按5.5.2要求制备单色试样。

5.6.3测试步骤

按GB3979规定的方法测出各种颜色的色品坐标及亮度因数。5.7耐候性能试验

5.7.1按5.5.2要求制备试样和空白对照样,尺寸应符合5.7.2a要求。5.7.2自然曝露试验除应符合GB3681外,还应符合以下要求:a)试样尺寸应不小于150mm×250mm;b)曝露架距地面高度不应小于0.8m,与水平面应呈当地纬度角或45°角;c)试样面朝正南固定在曝露架上,表面不应被其他物体遮挡阳光,不得积水;d)试验地点的自然条件应尽可能选在代表某一气候类型最严酷的地方;e)试验开始后每隔三个月检查记录一次,I~V级逆反射材料连续观察两年,V级逆反射材料连续观察一年。达到规定的曝露期限后,进行有关性能测试。5.7.3人工加速老化试验应采用氙灯或碳弧灯老化试验箱进行,除应符合GB9344规定外,还应符合以下要求:

a)试样尺寸应符合老化试验箱的要求,但不应小于40mm×160mm;b)光源功率及辐射强度的稳定性应符合GB9344要求。光源试验期间箱内条件,黑板温度为(63土3)℃,相对湿度为(65士5)%,喷水周期为每隔102min喷水18min;c)试验过程可采用连续光照,也可采用周期性光照。试样应周期地变换上下位置(连续试验120h为一个试验周期);

d)1~N级逆反射材料连续试验1200h,V级逆反射材料连续试验600h;e)试验结束后,先用浓度为5%的盐酸溶液将试样表面清洗45s,再用清水彻底冲洗,用干净软布擦干后,分别按4.3.1及表1、表2要求检验。5.8耐盐雾腐蚀性能试验

5.8.1按GB2423.17规定,将化学纯的氯化钠溶于蒸馏水中,配成(5士0.1)%(质量比)盐溶液(pH值在6.5~7.2之间),使该盐溶液在盐雾箱内连续雾化,箱内温度保持在(35士2)C。5.8.2按5.5.2要求制备试样和空白对照样。试样的受试面应与垂直方向成30°角,相邻两试样要保持一定间隙,行间距不应少于75mm。5.8.3试样在盐雾空间连续曝露22h为一个周期,每曝露-个周期应将试样置于室温下于燥并检查一次。全部试验应连续进行10个周期。5.8.4试验结束后,用流动水轻轻洗掉试样表面的盐沉积物,再用蒸馏水漂洗干净,置于环境条件下恢复2h后,按4.3.1及表1、表2要求进行全面检查。5.9抗冲击性能试验

TB/T2929-1998

将符合5.5.2尺寸要求的标志面试样面朝上,水平放置在厚度为20mm的钢板上,在试样上方250mm处,用一个质量为0.45kg的实心钢球自由落下撞击试样中心部位,再按4.3.1及表1、表2要求检查外观变化。5.10耐溶剂性能试验

5.10.1按5.5.2要求制备尺寸为150mm×25mm的试样。5.10.2将试样分别放人表3所示各种溶剂中,按表3规定时间浸泡后取出,在室温下干燥,按表1、表2要求检查试样表面变化。表3试样在各种溶剂中的浸泡时间溶剂种类

松节油

二甲苯

加工工艺不涉及甲苯、二甲苯时,可不作该两种溶剂的没泡试验5.11耐高、低温性能试验

5.11.1按5.5.2要求制备尺寸为150mm×75mm的试样。浸泡时间min

5.11.2高温试验:将试验箱温度调至71℃,恒温后立即将试样放入箱内,并在(71士3)℃下保持24h后取出,在5.2规定的环境条件下放置2h后检查表面变化。5.11.3低温试验:将试样放人试验箱(室)内,开动冷源,将内部温度逐渐降至一57℃,使试样在(一57土3)℃条件下保持72h后取出,在5.2规定的环境条件下放置2h后检查表面变化。5.12逆反射材料附着性能试验

5.12.1反光膜对标志底板的附着性能试验应按TB/T2493规定进行。5.12.2涂料对标志底板的附着性能试验应按GB1720规定进行。5.12.3油墨对反光膜的附着性能试验应按以下方法进行。用丝网印刷方法,将不同颜色的油墨分别印刷在面积不小于200mm×60mm的反光膜上,按GB7707第2.7条的墨层结合牢度试验方法进行测试。5.13成品抗风压试验及抗扭转试验应按TB/T2493要求进行。6检验规则

6.1铁路逆反射标志品及其主要用材的质量检验,应包括出厂检验、型式检验和监督检验。出厂检验、型式检验项目及不合格分类应符合表4要求。7

试样名称

标志底板

逆反射材料

逆反射标志品

TB/T2929—1998

表4逆反射标志品及用材质量检验项目及不合格分类项目名称

耐候性能

耐盐雾腐蚀性能

抗冲击性能

光度性能

色度性能

光度性能

色度性能

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

反光膜对底板

反光涂料对底板

油墨对反光膜

规格及图案

整体外观

表面缺陷程度

表面气泡

颜色均匀性

逆反射均匀性

反光膜的拼接

光度性能

色度性能

外观及脱胶

边缘收缩度

光度性能

色度性能

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

抗风压性能

抗扭转性能

耐高温性能

耐低温性能

对应条款

检验分类

出厂检验

型式检验

不合格分类

6.2出厂检验应符合以下要求:

TB/T2929-1998

6.2.1外观检验项目应采用逐件检验验收方式。其他检验项目应采用抽样检验方式。6.2.2应以正常生产一次投料量或一次供货量为一检查批。样品应从检查批中按正常检查一次抽样方案随机抽取,抽样方案应符合表5要求。表5出厂检验正常检查一次抽样方案试样名称

逆反射材料

逆反射标志品

项目名称

光度性能

反光膜对底

板附着性能

反光涂料对

底板附着性能

油墨对反光

膜附着性能

抗冲击性能

光度性能

规格、图案

整体外观

表面缺陷

颜色均勾性

逆反射均匀性

抗冲击性能

表面气泡

反光膜的拼接

6.3下列情况之应进行型式检验:a)新产品试制的定型鉴定;

不合格

检查水平

批量范围

个(m)

91~150

151~280

281~500

501~1200

51~90

91~150

151~280

281~500

501~1200

91~150

151280

281~500

5011200

91~150

151~280

281~500

501~1200

同逆反射材料05项

91~150

151~280

281~500

501~1200

合格质量

b)首次向铁路供货或转厂生产的未定型产品或未作过型式检验的新、老产品;c)转厂生产试制的新、老定型产品;d)正常生产后,产品结构、材料、工艺有较大改变并可能影响产品的性能时;e)产品停产半年以上重新恢复生产时;判定数

TB/T2929-1998

f)出厂检验结果与上次型式检验有较大差异时;g)国家、铁道行业质量监督检验机构提出进行型式检验要求时。6.4型式检验的检查批应是定型生产的全部合格品,或正常生产中质量监督机构要求的生产周期内的全部合格品。可从检查批中随机抽取12个样品制备试样。6.5型式检验的抽样方案应符合表6要求。表6型式检验判别水平I的一次抽样方案不合格

试样名称

标志底板

逆反射材料

逆反射标志品

不合格质量

水平RQL

项目名称

耐候性能

抗冲击性能

耐盐雾腐蚀性能

光度性能

色度性能

耐候性能:光度性能

色度性能

反光膜对底板附着性

反光涂料对底板附着性

油墨对反光膜的附着性

耐候试验后外观

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

光度性能

色度性能

耐候性能:外观及脱胶

光度性能

色度性能

耐高温性能

耐低温性能

规格及图案

外观:整体外观

表面缺陷

颜色均匀性

逆反射均匀性

耐候性能:边缘收缩度

耐盐雾腐蚀性能

耐溶剂性能

抗冲击性能

抗风压性能

抗扭转性能

外观:表面气泡

反光膜的拼接

6.6监督检验项目和抽样方案应由铁路产品质量监督检验部门决定。6.7按以下步骤和原则判定检查批的检验结果:6.7.1按以下要求累计各类检验项目的不合格品数,并判定各类项目的检验结果。判定数

a)一个样品有一个或一→个以上的A类项不合格(可能同时存在B类或C类项不合格),按一个A类不合格品统计;

b)一个样品有一个或一个以上的B类项不合格(可能同时存在C类项不合格,但不得有10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。