TB/T 2395-2018

基本信息

标准号: TB/T 2395-2018

中文名称:机车车辆动力车轴设计方法

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4895091

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准号:TB/T 2395-2018

标准名称:机车车辆动力车轴设计方法

英文名称:Design method for powered axles of locomotive and rolling stock

标准格式:PDF

发布时间:2018-07-10

实施时间:2019-02-01

标准大小:5.49M

标准介绍:1范围

本标准规定了机车车辆动力车轴的以下内容:

a)设计应考虑到的基于质量、牵引工况制动工况的力和力矩。b)外轴颈车轴应力计算方法。

c)TB/T1027.2中JZ6钢在计算中采用的许用应力。

d)对其他等级的钢种,确定获得许用应力的方法

e)确定车轴各截面的直径,为确保使用性能首选的形状和过渡形式。

本标准适用于

a)铁路机车车辆的实心和空心动力车轴

b)动力转向架实心和空心非动力车轴。

c)机车实心和空心非动力车轴。

d)TB/T1027.2中车轴

e)各种轨距

本标准适用于正常条件下运行的铁路机车车辆上车轴的设计。使用本标准前,如果对铁路运营条件是否正常存在疑问,应确定是否需要给最大许用应力添加补充设计因素。对于特殊用途(如捣固车、清筛机、配砟整形车等工程机械)的轮对,对于独立运行和列车编组运行的工况可根据本标准进行计算,而其他作业工况的情况,应另行计算。

轻轨车辆和有轨电车可参照使用,也可使用经用户和供货商协商同意的其他标准或文件。 本标准按照GB/T1.1-2009给出的规则起草。

本标准代替TB/T2395-2008《铁道机车车辆动力车轴设计方法》

与TB/T2395-2008相比,除编辑性修改外,本标准主要技术变化如下:

删除了M的计算条件(见2008年版的5.3注2);

增加了如轮座直径与轴身直径之比不符合本标准推荐时,轮座的疲劳极限值取值建议(见63.5);

修改了车轮轮毂与车轴轮座配合处的突悬量规定(见图8,2008年版的图8);

修改了许用应力的规定(见7.27.3,2008年版的7.27.3);

修改了车轴用钢种(见7.27.3,2008年版的7.27.3);—修改了车轴计算模板(见附录A,2008年版的附录A);

修改了摆式车辆载荷系数计算方法(见附录B,2008年版的附录B);

增加了设计米轨或接近米轨的窄轨轮对考虑的力(见附录C);

增加了新钢种全尺寸疲劳极限的确定方法(见附录D)。

本标准由中车青岛四方车辆研究所有限公司归口

本标准起草单位:中车株洲电力机车有限公司、中国铁道科学研究院集团有限公司研发中心、中车青岛四方机车车辆股份有限公司、中车青岛四方车辆研究所有限公司、中车戚墅堰机车有限公司、中车大连机车车辆有限公司。

本标准主要起草人:陈国胜、罗彦云、姚建伟、张振先、刁克军、冯绍艳、高震天。本标准所代替标准的历次版本发布情况为:TB/T2395-1993、TB/T2395-2008。

标准名称:机车车辆动力车轴设计方法

英文名称:Design method for powered axles of locomotive and rolling stock

标准格式:PDF

发布时间:2018-07-10

实施时间:2019-02-01

标准大小:5.49M

标准介绍:1范围

本标准规定了机车车辆动力车轴的以下内容:

a)设计应考虑到的基于质量、牵引工况制动工况的力和力矩。b)外轴颈车轴应力计算方法。

c)TB/T1027.2中JZ6钢在计算中采用的许用应力。

d)对其他等级的钢种,确定获得许用应力的方法

e)确定车轴各截面的直径,为确保使用性能首选的形状和过渡形式。

本标准适用于

a)铁路机车车辆的实心和空心动力车轴

b)动力转向架实心和空心非动力车轴。

c)机车实心和空心非动力车轴。

d)TB/T1027.2中车轴

e)各种轨距

本标准适用于正常条件下运行的铁路机车车辆上车轴的设计。使用本标准前,如果对铁路运营条件是否正常存在疑问,应确定是否需要给最大许用应力添加补充设计因素。对于特殊用途(如捣固车、清筛机、配砟整形车等工程机械)的轮对,对于独立运行和列车编组运行的工况可根据本标准进行计算,而其他作业工况的情况,应另行计算。

轻轨车辆和有轨电车可参照使用,也可使用经用户和供货商协商同意的其他标准或文件。 本标准按照GB/T1.1-2009给出的规则起草。

本标准代替TB/T2395-2008《铁道机车车辆动力车轴设计方法》

与TB/T2395-2008相比,除编辑性修改外,本标准主要技术变化如下:

删除了M的计算条件(见2008年版的5.3注2);

增加了如轮座直径与轴身直径之比不符合本标准推荐时,轮座的疲劳极限值取值建议(见63.5);

修改了车轮轮毂与车轴轮座配合处的突悬量规定(见图8,2008年版的图8);

修改了许用应力的规定(见7.27.3,2008年版的7.27.3);

修改了车轴用钢种(见7.27.3,2008年版的7.27.3);—修改了车轴计算模板(见附录A,2008年版的附录A);

修改了摆式车辆载荷系数计算方法(见附录B,2008年版的附录B);

增加了设计米轨或接近米轨的窄轨轮对考虑的力(见附录C);

增加了新钢种全尺寸疲劳极限的确定方法(见附录D)。

本标准由中车青岛四方车辆研究所有限公司归口

本标准起草单位:中车株洲电力机车有限公司、中国铁道科学研究院集团有限公司研发中心、中车青岛四方机车车辆股份有限公司、中车青岛四方车辆研究所有限公司、中车戚墅堰机车有限公司、中车大连机车车辆有限公司。

本标准主要起草人:陈国胜、罗彦云、姚建伟、张振先、刁克军、冯绍艳、高震天。本标准所代替标准的历次版本发布情况为:TB/T2395-1993、TB/T2395-2008。

标准图片预览

标准内容

ICS45.060.01

iiiKAa~cJouaKAa

中华人民共和国铁道行业标准

TB/T2395—2018

代替TB/T2395—2008

机车车辆动力车轴设计方法

Design method for powered axles of locomotive and rolling stock2018-07-10发布bzxz.net

国家铁路局发布

2019-02-01实施

规范性引用文件

概述·

iiiKAa~cJouaKAa

需要考虑的力和力矩

车轴各部分几何特性的确定

许用应力

附录A(资料性附录)车轴计算模板附录B(资料性附录)

附录C(资料性附录)

附录D(规范性附录)

参考文献

摆式车辆载荷系数计算方法

设计米轨或接近米轨的窄轨轮对考虑的力新钢种全尺寸疲劳极限的确定方法TB/T2395—2018

TB/T2395-2018

iiiKAa~cJouaKAa

本标准按照GB/T1.1—2009给出的规则起草。本标准代替TB/T2395—2008《铁道机车车辆动力车轴设计方法》。与TB/T2395—2008相比,除编辑性修改外,本标准主要技术变化如下:一删除了M的计算条件(见2008年版的5.3注2);一增加了如轮座直径与轴身直径之比不符合本标准推荐时,轮座的疲劳极限值取值建议(见6.3.5);

一修改了车轮轮毂与车轴轮座配合处的突悬量规定(见图8,2008年版的图8);修改了许用应力的规定(见7.2、7.3,2008年版的7.2、7.3);一修改了车轴用钢种(见7.2、7.3,2008年版的7.2、7.3);一修改了车轴计算模板(见附录A,2008年版的附录A);一修改了摆式车辆载荷系数计算方法(见附录B,2008年版的附录B);-增加了设计米轨或接近米轨的窄轨轮对考虑的力(见附录C);一增加了新钢种全尺寸疲劳极限的确定方法(见附录D)。本标准由中车青岛四方车辆研究所有限公司归口。本标准起草单位:中车株洲电力机车有限公司、中国铁道科学研究院集团有限公司研发中心、中车青岛四方机车车辆股份有限公司、中车青岛四方车辆研究所有限公司、中车戚墅堰机车有限公司、中车大连机车车辆有限公司。

本标准主要起草人:陈国胜、罗彦云、姚建伟、张振先、刁克军、冯绍艳、高震天。本标准所代替标准的历次版本发布情况为:TB/T2395—1993、TB/T2395—2008。Ⅱ

1范围

iiiKAa~cJouaKAa

机车车辆动力车轴设计方法

本标准规定了机车车辆动力车轴的以下内容:a)设计应考虑到的基于质量、牵引工况、制动工况的力和力矩。b)

外轴颈车轴应力计算方法。

TB/T1027.2中JZ6钢在计算中采用的许用应力。d)

对其他等级的钢种,确定获得许用应力的方法。确定车轴各截面的直径,为确保使用性能首选的形状和过渡形式。本标准适用于:

铁路机车车辆的实心和空心动力车轴。a)

动力转向架实心和空心非动力车轴。c)

机车实心和空心非动力车轴。

TB/T1027.2中车轴。

e)各种轨距\。

TB/T2395-2018

本标准适用于正常条件下运行的铁路机车车辆上车轴的设计。使用本标准前,如果对铁路运营条件是否正常存在疑问,应确定是否需要给最大许用应力添加补充设计因素。对于特殊用途(如捣固车、清筛机、配整形车等工程机械)的轮对,对于独立运行和列车编组运行的工况可根据本标准进行计算,而其他作业工况的情况,应另行计算。轻轨车辆和有轨电车可参照使用,也可使用经用户和供货商协商同意的其他标准或文件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。TB/T1027.2机车车轴第2部分:车轴ISO/IEC17025检测和校准实验室能力的一般要求(Generalrequirementsforthecompetenceoftesting and calibration laboratories)3符号

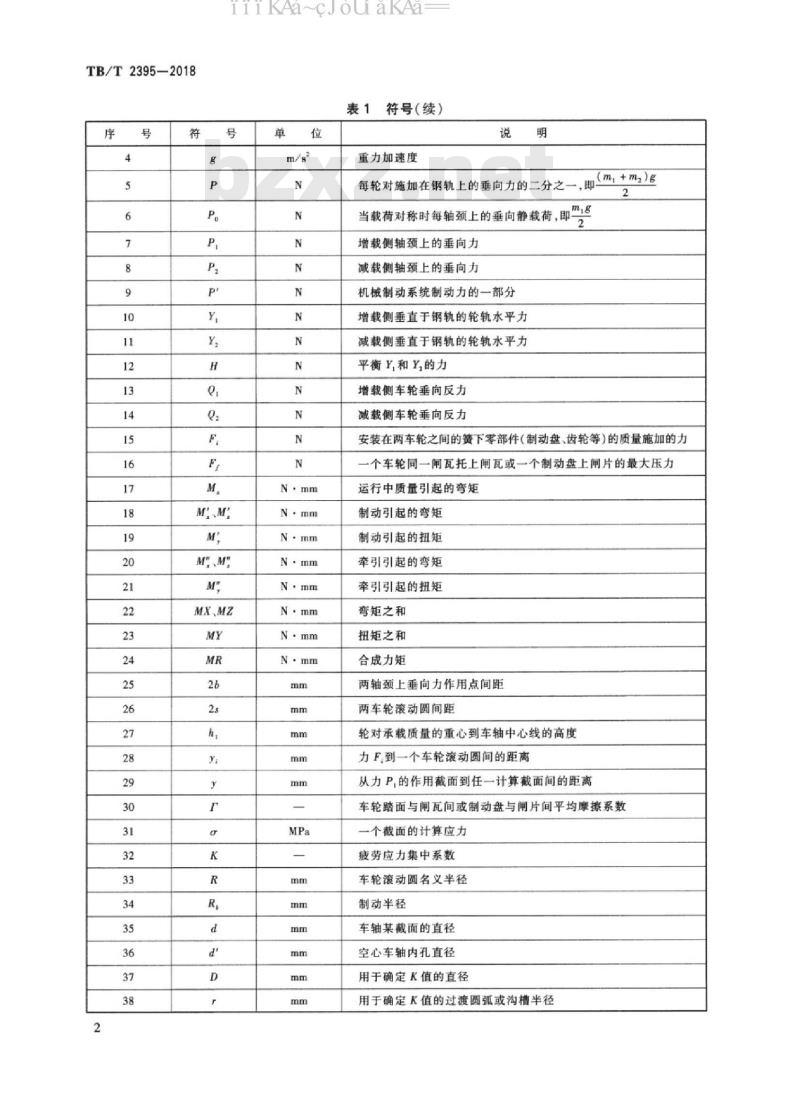

本标准采用的符号见表1。

表1符号

1)对非标准轨距,一些公式需要修改。kg

每轮对轴颈上的质量(包括轴承和轴箱的质量)轮对质量和车轮两滚动圆之间在轮对上的质量(制动盘等)轮对作用于钢轨上的质量

TB/T2395-2018

iiiKAa~cJouaKAa

Mi、M:

M\、M

MX、MZ

符号(续)

重力加速度

(m+mz)g

每轮对施加在钢轨上的垂向力的二分之一,即2

当载荷对称时每轴颈上的垂向静载荷,即增载侧轴颈上的垂向力

减载侧轴颈上的垂向力

机械制动系统制动力的一部分

增载侧垂直于钢轨的轮轨水平力减载侧垂直于钢轨的轮轨水平力平衡Y,和Y的力

增载侧车轮垂向反力

减载侧车轮垂向反力

安装在两车轮之间的簧下零部件(制动盘、齿轮等)的质量施加的力一个车轮同一闸瓦托上闸瓦或一个制动盘上闸片的最大压运行中质量引起的弯矩

制动引起的弯矩

制动引起的扭矩

牵引引起的弯矩

牵引引起的扭矩

弯矩之和

扭矩之和

合成力矩

两轴颈上垂向力作用点间距

两车轮滚动圆间距

轮对承载质量的重心到车轴中心线的高度力F到一个车轮滚动圆间的距离

从力P,的作用截面到任一计算截面间的距离车轮踏面与闸瓦间或制动盘与闸片间平均摩擦系数一个截面的计算应力

疲劳应力集中系数

车轮滚动圆名义半径

制动半径

车轴某截面的直径

空心车轴内孔直径

用于确定K值的直径

用于确定K值的过渡圆弧或沟槽半径序

4概述

iiiKAa~cJouaKAa

表1符号(续)

安全系数

4.1车轴设计的主要步骤如下:

光滑试样旋转弯曲1×10”次的疲劳极限缺口试样旋转弯曲1×10次的疲劳极限未平衡的横向加速度

侧向力系数

确定车轴受力,计算车轴各截面的力矩。选定车轴轴身和轴颈的直径,在这些直径的基础上计算其他截面的直径。用以下方式验证选定的结果:

1)对每个截面计算应力。

2)计算应力与许用应力比较。

4.2许用应力主要由以下因素确定:a)钢种。

b)车轴是实心还是空心。

心)驱动扭矩的传递方式。

车轴计算模板参见附录A。

需要考虑的力和力矩

5.1力的类型

应考虑三种类型的力:

a)运动中的质量引起的力。

b)制动力。

c)牵引力。

5.2运动中质量的作用

TB/T2395—2018

运动中质量产生的力穿过轴中心线集中作用在垂向对称面(、)上,产生的力矩如图1所示。M

图1运动中质量产生的力矩示意图3

TB/T2395-2018

iiiKAa~cJouaKAa

除非用户另有规定,对于主要铁路车辆应考虑的质量(m,+mz)见表2。对特殊应用,如市郊车辆,应根据特殊使用要求另行规定质量。表2

2对主要机车车辆应考虑的质量

机车车辆类型

机车(无旅客座椅卧铺、行李间、邮件室)1.干线车辆

动车(包括旅客座

椅卧铺、行李间、邮件

2.市郊车辆\b

质量(m,+m)

运用中允许的最大载重下的机车质量分摊到计算车轴的部分整备质量加上1.2倍有效载重:

“整备质量”的定义为:无乘客的车辆质量,装满水,砂,燃料等。“有效载重\的定义为:每名乘客质量包括随身行李约80kg。每坐席1名乘客。

走廊和通过台每平方米2名乘客。每个乘务员室2名人员。

行李间每平方米按300kg计

整备质量加上1.2倍有效载重:

“整备质量”的定义为:无乘客的车辆质量,装满水、砂、燃料等。“有效承载”的定义为:每名乘客质量包括小行李或无行李约70kg。每坐席1名乘客。

走廊区按每平方米3名乘客计算。通过台区域按每平方米4名或5名乘客计算。行李间每平方米按300kg计

按正常运用的干线和市郊车辆状态确定计算用有效载重。如果运用条件与上述显著不同,质量应修改,例如增加或减少走廊和通过台每平方米乘客数目。市郊车辆有时与旅客列车的等级有关,如一等车或二等车。根据图2的PI、P2、Q,、Q2、Y、Y,和F计算任一截面的弯矩M。描述了车轴所处的最恶劣的条件,例如:a)力的不对称分布。

b)每个簧下零部件质量引起的力F的方向选定原则为:其引起的弯矩方向与垂向力引起的弯矩方向一致。

每个簧下零部件引起的力F为其质量乘以g。Q

图2车轴受力示意图

表3给出了由m,计算出的力值。公式的系数值适用于标准轨距车轴和通用的悬挂系统。对于非标准轨距(如米轨)或新的悬挂系统(如摆式系统),应考虑其他的系数值,参见附录B和附录C。4

iiiKAa-cJou aKAa

表3由m,计算出的力值

P,=(0.625+0.0875h,/b)mig

P,=(0.625-0.0875h./b)mlg

Y,=0.35mlg

本标准范围定义的车轴

Yz=0.175mzg

H=Y,-Y,=0.175mlg

所有车轴

TB/T2395-2018

[P(6+s) -P(6 -) +(Y -Y,)R-,F(2 -)Q=

Q.=[P(b+s)-P(b-s) -(Y-Y)R-(Fy))表4给出了车轴每个区域计算M,的公式和M,值沿车轴变化的弯矩图。表4

车轴区域

各区域计算M,的公式与M,值沿轴变化的弯矩图M.

载荷面与车轮滚动圆之间

M,=Pry

两车轮滚动面之间

M,=Py-Q(y-b+s)+YR-ZF(y-b+s-y)F,——位于计算截面左侧的力

M,值车沿轴变化的弯矩图

对于非对称轮对,应对两轴颈交替加载以确定最不利情况后进行计算。5.3制动作用

制动产生的横截面力矩可用3个分量(M、M、M')表示,如图3所示:a)弯矩M,由平行于Z轴的垂向力引起。b)

弯矩M,由平行于X轴的水平力引起。5

TB/T2395—2018

iiiKAa~cJouaKAa

c)扭矩M,指向车轴中心线(Y轴),由施加在车轮的切向力引起。M

图3制动产生的力矩示意图

每种制动方式产生的力矩分量M、M、M见表5。如果几种制动方法同时作用,则应将相应每种制动方式的值相加。例如:应考虑由电制动或再生制动产生的力和力矩。注:如果使用其他制动方法,可根据表5中相同原则计算力和力矩。应特别注意M:分量的计算,它应直接与代表运用中车轴的承载引起的M分量相加。表5每种制动方式的横截面力矩分量制动类型

双侧踏面闸瓦制动

载荷面与滚动圆之间

M=0.3FFy..b

M'=F,(0.3+F)y

两滚动圆之间

M=0.3FF(6-s)

M=F(0.3+F)(6-S)

M,=0.3P'R.

单侧踏面闸瓦制动

载荷面与滚动圆之间

M'=F,ryb

M'=F(+F)

两滚动圆之间

M'=F(6-)

M=F(1+r)(b-s)

M,=0.3P'R

M、M、M

iiiKAa~cJouaKAa

表5每种制动方式的横截面力矩分量(续)制动类型

两制动盘安装在车轴上

载荷面与滚动圆与

滚动圆之间制动盘之间

M'=F,ryb

两制动盘之间

M',=Fr(b-s+y)b

(6-s)

M,=0.3P'Rd.

TB/T2395-2018

两制动盘安装在车轮轮毂上

载荷面与滚动圆之间

M,=F,ryh

制动类型

一个制动盘安装在车轴上

第一个载荷面

与制动盘之间

(b+s-y)

制动盘与第二个

载荷面之间

(b-s+y)

(2b-y)h

两滚动圆之间

M,=F,r(b-$+y)b

M=F,r(6-s)R

M,=0.3P'Rd..

一个制动盘安装在车轮轮毂上

第一个载荷面与

第一个滚动面之间

M:-F,ry

h+s-ya)b

第一个滚动面与

第二个载荷面之间

(b-s+y)

(2h-y)*

TB/T2395—2018

M、M、M

iiiKAa~cJouaKAa

表5每种制动方式的横截面力矩分量(续)制动类型

一个制动盘安装在车轴上

载荷面与滚动圆之间

载荷面与滚动圆之间

两滚动圆之间

在制动盘之间

M,=0.3P'Rd.

一个制动盘安装在车轮轮毂上

系数0.3是由基于每车轮上两制动闸瓦可能存在的压力差由试验得到。除非另有规定!

对制动闸瓦,F的取值如下:

「=0.1铸铁闸瓦。

『=0.17除铸铁闸瓦以外的所有低摩擦系数闸瓦。F=0.25除铸铁闸瓦以外的所有高摩擦系数闸瓦。b)对制动闸片:

F=0.35。

-F,r(6-s)

M,=0.3P'Rd..

该值由试验得到,对应两车轮的制动力差,该力差作用于车轮切线方向,等于0.3P\,它包含了5.3所述的扭矩。P'是制动时力P的一部分,该值由制动方式决定。通常,两滚动圆之间的扭矩取0.3P\R,它包括制动产生的扭矩和5.4所述的扭矩。当制动盘安装在车轮辐板上时=0。5.4曲线通过和车轮几何形状的影响对于非制动轮对,扭矩M,=0.2PR,考虑了可能存在的轮径差和通过曲线的影响。对于制动轮对,这些影响包含在制动作用中。5.5牵引工况的作用

在恒定黏着条件下由驱动力矩产生的力通常可以忽略。计算和经验表明由牵引力产生的弯矩M\、M\和扭矩M比由制动产生的小。驱动力矩和制动力矩不会同时产生。车轴设计也应考虑瞬时牵引力丧失,如短路过载。当牵引控制系统采用一种技术使牵引力在黏着力的范围内,在确定扭矩M的大小时应考虑驱动力矩幅值的变化。

某些应用中,在启动工况下驱动力矩非常大,并且经常出现,应按以下要求计算:a)按上述5.2、5.3和5.4中给出的正常工况。按以下启动工况:

1)由表6中给出的运用中车轴的载荷。2)启动驱动力矩的作用。

应考虑b)中1)和2)两种工况的叠加。8

iiiKAa~cJouaKAa

应选用a)和b)之间最恶劣的工况来确定车轴参数。表6运用中车轴的载荷

启动载荷

5.6合成力矩的计算

每一截面通过合成力矩MR按公式(1)计算最大应力。MR=MX\+MY+MZ

TB/T2395—2018

P,=0.55mig

P,=0.55mlB

Y,=0.10mig

Yz=0.05mlg

H=0.05mlg

其中MX、MY和MZ为运行中车轴的载荷与制动或牵引引起的各种力矩分量之和,按公式(2)、(3)、(4)计算。

MX=M,+ZM

MY=ZM,

MZ=ZM:

如果牵引力矩大于制动力矩时,可分别用M\、M及M\值替换M\、M,及M。(2)

在直径为d的实心车轴(同样也适用于空心车轴)外表面的一点,分量MX、MY和MZ力矩产生:a)对应于MX和MZ为正应力。

b)对应于MY为剪切应力。

圆形截面弯曲的正应力按公式(5)计算。_32MX+MZ

圆形截面扭转的剪应力按公式(6)计算。16MY

结果可得到两个主应力,和2,见公式(7)、(8)。0, =9, + Vo, +40m

9.-o.+40.

(5)

··(6)

因为正应力的绝对值比剪应力大10倍~20倍,所以选择最大莫尔圆直径来检验d的取值,见公式(9)。32

0=0,-02=V,+40

故,合成力矩规定为公式(1)。6车轴各部分几何特性的确定

6.1车轴各截面的应力

在直径为d的任一截面,应力计算如下:实心车轴如图4a)所示,应力按公式(10)计算。a)

MX\+MZ+MY

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

iiiKAa~cJouaKAa

中华人民共和国铁道行业标准

TB/T2395—2018

代替TB/T2395—2008

机车车辆动力车轴设计方法

Design method for powered axles of locomotive and rolling stock2018-07-10发布bzxz.net

国家铁路局发布

2019-02-01实施

规范性引用文件

概述·

iiiKAa~cJouaKAa

需要考虑的力和力矩

车轴各部分几何特性的确定

许用应力

附录A(资料性附录)车轴计算模板附录B(资料性附录)

附录C(资料性附录)

附录D(规范性附录)

参考文献

摆式车辆载荷系数计算方法

设计米轨或接近米轨的窄轨轮对考虑的力新钢种全尺寸疲劳极限的确定方法TB/T2395—2018

TB/T2395-2018

iiiKAa~cJouaKAa

本标准按照GB/T1.1—2009给出的规则起草。本标准代替TB/T2395—2008《铁道机车车辆动力车轴设计方法》。与TB/T2395—2008相比,除编辑性修改外,本标准主要技术变化如下:一删除了M的计算条件(见2008年版的5.3注2);一增加了如轮座直径与轴身直径之比不符合本标准推荐时,轮座的疲劳极限值取值建议(见6.3.5);

一修改了车轮轮毂与车轴轮座配合处的突悬量规定(见图8,2008年版的图8);修改了许用应力的规定(见7.2、7.3,2008年版的7.2、7.3);一修改了车轴用钢种(见7.2、7.3,2008年版的7.2、7.3);一修改了车轴计算模板(见附录A,2008年版的附录A);一修改了摆式车辆载荷系数计算方法(见附录B,2008年版的附录B);-增加了设计米轨或接近米轨的窄轨轮对考虑的力(见附录C);一增加了新钢种全尺寸疲劳极限的确定方法(见附录D)。本标准由中车青岛四方车辆研究所有限公司归口。本标准起草单位:中车株洲电力机车有限公司、中国铁道科学研究院集团有限公司研发中心、中车青岛四方机车车辆股份有限公司、中车青岛四方车辆研究所有限公司、中车戚墅堰机车有限公司、中车大连机车车辆有限公司。

本标准主要起草人:陈国胜、罗彦云、姚建伟、张振先、刁克军、冯绍艳、高震天。本标准所代替标准的历次版本发布情况为:TB/T2395—1993、TB/T2395—2008。Ⅱ

1范围

iiiKAa~cJouaKAa

机车车辆动力车轴设计方法

本标准规定了机车车辆动力车轴的以下内容:a)设计应考虑到的基于质量、牵引工况、制动工况的力和力矩。b)

外轴颈车轴应力计算方法。

TB/T1027.2中JZ6钢在计算中采用的许用应力。d)

对其他等级的钢种,确定获得许用应力的方法。确定车轴各截面的直径,为确保使用性能首选的形状和过渡形式。本标准适用于:

铁路机车车辆的实心和空心动力车轴。a)

动力转向架实心和空心非动力车轴。c)

机车实心和空心非动力车轴。

TB/T1027.2中车轴。

e)各种轨距\。

TB/T2395-2018

本标准适用于正常条件下运行的铁路机车车辆上车轴的设计。使用本标准前,如果对铁路运营条件是否正常存在疑问,应确定是否需要给最大许用应力添加补充设计因素。对于特殊用途(如捣固车、清筛机、配整形车等工程机械)的轮对,对于独立运行和列车编组运行的工况可根据本标准进行计算,而其他作业工况的情况,应另行计算。轻轨车辆和有轨电车可参照使用,也可使用经用户和供货商协商同意的其他标准或文件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。TB/T1027.2机车车轴第2部分:车轴ISO/IEC17025检测和校准实验室能力的一般要求(Generalrequirementsforthecompetenceoftesting and calibration laboratories)3符号

本标准采用的符号见表1。

表1符号

1)对非标准轨距,一些公式需要修改。kg

每轮对轴颈上的质量(包括轴承和轴箱的质量)轮对质量和车轮两滚动圆之间在轮对上的质量(制动盘等)轮对作用于钢轨上的质量

TB/T2395-2018

iiiKAa~cJouaKAa

Mi、M:

M\、M

MX、MZ

符号(续)

重力加速度

(m+mz)g

每轮对施加在钢轨上的垂向力的二分之一,即2

当载荷对称时每轴颈上的垂向静载荷,即增载侧轴颈上的垂向力

减载侧轴颈上的垂向力

机械制动系统制动力的一部分

增载侧垂直于钢轨的轮轨水平力减载侧垂直于钢轨的轮轨水平力平衡Y,和Y的力

增载侧车轮垂向反力

减载侧车轮垂向反力

安装在两车轮之间的簧下零部件(制动盘、齿轮等)的质量施加的力一个车轮同一闸瓦托上闸瓦或一个制动盘上闸片的最大压运行中质量引起的弯矩

制动引起的弯矩

制动引起的扭矩

牵引引起的弯矩

牵引引起的扭矩

弯矩之和

扭矩之和

合成力矩

两轴颈上垂向力作用点间距

两车轮滚动圆间距

轮对承载质量的重心到车轴中心线的高度力F到一个车轮滚动圆间的距离

从力P,的作用截面到任一计算截面间的距离车轮踏面与闸瓦间或制动盘与闸片间平均摩擦系数一个截面的计算应力

疲劳应力集中系数

车轮滚动圆名义半径

制动半径

车轴某截面的直径

空心车轴内孔直径

用于确定K值的直径

用于确定K值的过渡圆弧或沟槽半径序

4概述

iiiKAa~cJouaKAa

表1符号(续)

安全系数

4.1车轴设计的主要步骤如下:

光滑试样旋转弯曲1×10”次的疲劳极限缺口试样旋转弯曲1×10次的疲劳极限未平衡的横向加速度

侧向力系数

确定车轴受力,计算车轴各截面的力矩。选定车轴轴身和轴颈的直径,在这些直径的基础上计算其他截面的直径。用以下方式验证选定的结果:

1)对每个截面计算应力。

2)计算应力与许用应力比较。

4.2许用应力主要由以下因素确定:a)钢种。

b)车轴是实心还是空心。

心)驱动扭矩的传递方式。

车轴计算模板参见附录A。

需要考虑的力和力矩

5.1力的类型

应考虑三种类型的力:

a)运动中的质量引起的力。

b)制动力。

c)牵引力。

5.2运动中质量的作用

TB/T2395—2018

运动中质量产生的力穿过轴中心线集中作用在垂向对称面(、)上,产生的力矩如图1所示。M

图1运动中质量产生的力矩示意图3

TB/T2395-2018

iiiKAa~cJouaKAa

除非用户另有规定,对于主要铁路车辆应考虑的质量(m,+mz)见表2。对特殊应用,如市郊车辆,应根据特殊使用要求另行规定质量。表2

2对主要机车车辆应考虑的质量

机车车辆类型

机车(无旅客座椅卧铺、行李间、邮件室)1.干线车辆

动车(包括旅客座

椅卧铺、行李间、邮件

2.市郊车辆\b

质量(m,+m)

运用中允许的最大载重下的机车质量分摊到计算车轴的部分整备质量加上1.2倍有效载重:

“整备质量”的定义为:无乘客的车辆质量,装满水,砂,燃料等。“有效载重\的定义为:每名乘客质量包括随身行李约80kg。每坐席1名乘客。

走廊和通过台每平方米2名乘客。每个乘务员室2名人员。

行李间每平方米按300kg计

整备质量加上1.2倍有效载重:

“整备质量”的定义为:无乘客的车辆质量,装满水、砂、燃料等。“有效承载”的定义为:每名乘客质量包括小行李或无行李约70kg。每坐席1名乘客。

走廊区按每平方米3名乘客计算。通过台区域按每平方米4名或5名乘客计算。行李间每平方米按300kg计

按正常运用的干线和市郊车辆状态确定计算用有效载重。如果运用条件与上述显著不同,质量应修改,例如增加或减少走廊和通过台每平方米乘客数目。市郊车辆有时与旅客列车的等级有关,如一等车或二等车。根据图2的PI、P2、Q,、Q2、Y、Y,和F计算任一截面的弯矩M。描述了车轴所处的最恶劣的条件,例如:a)力的不对称分布。

b)每个簧下零部件质量引起的力F的方向选定原则为:其引起的弯矩方向与垂向力引起的弯矩方向一致。

每个簧下零部件引起的力F为其质量乘以g。Q

图2车轴受力示意图

表3给出了由m,计算出的力值。公式的系数值适用于标准轨距车轴和通用的悬挂系统。对于非标准轨距(如米轨)或新的悬挂系统(如摆式系统),应考虑其他的系数值,参见附录B和附录C。4

iiiKAa-cJou aKAa

表3由m,计算出的力值

P,=(0.625+0.0875h,/b)mig

P,=(0.625-0.0875h./b)mlg

Y,=0.35mlg

本标准范围定义的车轴

Yz=0.175mzg

H=Y,-Y,=0.175mlg

所有车轴

TB/T2395-2018

[P(6+s) -P(6 -) +(Y -Y,)R-,F(2 -)Q=

Q.=[P(b+s)-P(b-s) -(Y-Y)R-(Fy))表4给出了车轴每个区域计算M,的公式和M,值沿车轴变化的弯矩图。表4

车轴区域

各区域计算M,的公式与M,值沿轴变化的弯矩图M.

载荷面与车轮滚动圆之间

M,=Pry

两车轮滚动面之间

M,=Py-Q(y-b+s)+YR-ZF(y-b+s-y)F,——位于计算截面左侧的力

M,值车沿轴变化的弯矩图

对于非对称轮对,应对两轴颈交替加载以确定最不利情况后进行计算。5.3制动作用

制动产生的横截面力矩可用3个分量(M、M、M')表示,如图3所示:a)弯矩M,由平行于Z轴的垂向力引起。b)

弯矩M,由平行于X轴的水平力引起。5

TB/T2395—2018

iiiKAa~cJouaKAa

c)扭矩M,指向车轴中心线(Y轴),由施加在车轮的切向力引起。M

图3制动产生的力矩示意图

每种制动方式产生的力矩分量M、M、M见表5。如果几种制动方法同时作用,则应将相应每种制动方式的值相加。例如:应考虑由电制动或再生制动产生的力和力矩。注:如果使用其他制动方法,可根据表5中相同原则计算力和力矩。应特别注意M:分量的计算,它应直接与代表运用中车轴的承载引起的M分量相加。表5每种制动方式的横截面力矩分量制动类型

双侧踏面闸瓦制动

载荷面与滚动圆之间

M=0.3FFy..b

M'=F,(0.3+F)y

两滚动圆之间

M=0.3FF(6-s)

M=F(0.3+F)(6-S)

M,=0.3P'R.

单侧踏面闸瓦制动

载荷面与滚动圆之间

M'=F,ryb

M'=F(+F)

两滚动圆之间

M'=F(6-)

M=F(1+r)(b-s)

M,=0.3P'R

M、M、M

iiiKAa~cJouaKAa

表5每种制动方式的横截面力矩分量(续)制动类型

两制动盘安装在车轴上

载荷面与滚动圆与

滚动圆之间制动盘之间

M'=F,ryb

两制动盘之间

M',=Fr(b-s+y)b

(6-s)

M,=0.3P'Rd.

TB/T2395-2018

两制动盘安装在车轮轮毂上

载荷面与滚动圆之间

M,=F,ryh

制动类型

一个制动盘安装在车轴上

第一个载荷面

与制动盘之间

(b+s-y)

制动盘与第二个

载荷面之间

(b-s+y)

(2b-y)h

两滚动圆之间

M,=F,r(b-$+y)b

M=F,r(6-s)R

M,=0.3P'Rd..

一个制动盘安装在车轮轮毂上

第一个载荷面与

第一个滚动面之间

M:-F,ry

h+s-ya)b

第一个滚动面与

第二个载荷面之间

(b-s+y)

(2h-y)*

TB/T2395—2018

M、M、M

iiiKAa~cJouaKAa

表5每种制动方式的横截面力矩分量(续)制动类型

一个制动盘安装在车轴上

载荷面与滚动圆之间

载荷面与滚动圆之间

两滚动圆之间

在制动盘之间

M,=0.3P'Rd.

一个制动盘安装在车轮轮毂上

系数0.3是由基于每车轮上两制动闸瓦可能存在的压力差由试验得到。除非另有规定!

对制动闸瓦,F的取值如下:

「=0.1铸铁闸瓦。

『=0.17除铸铁闸瓦以外的所有低摩擦系数闸瓦。F=0.25除铸铁闸瓦以外的所有高摩擦系数闸瓦。b)对制动闸片:

F=0.35。

-F,r(6-s)

M,=0.3P'Rd..

该值由试验得到,对应两车轮的制动力差,该力差作用于车轮切线方向,等于0.3P\,它包含了5.3所述的扭矩。P'是制动时力P的一部分,该值由制动方式决定。通常,两滚动圆之间的扭矩取0.3P\R,它包括制动产生的扭矩和5.4所述的扭矩。当制动盘安装在车轮辐板上时=0。5.4曲线通过和车轮几何形状的影响对于非制动轮对,扭矩M,=0.2PR,考虑了可能存在的轮径差和通过曲线的影响。对于制动轮对,这些影响包含在制动作用中。5.5牵引工况的作用

在恒定黏着条件下由驱动力矩产生的力通常可以忽略。计算和经验表明由牵引力产生的弯矩M\、M\和扭矩M比由制动产生的小。驱动力矩和制动力矩不会同时产生。车轴设计也应考虑瞬时牵引力丧失,如短路过载。当牵引控制系统采用一种技术使牵引力在黏着力的范围内,在确定扭矩M的大小时应考虑驱动力矩幅值的变化。

某些应用中,在启动工况下驱动力矩非常大,并且经常出现,应按以下要求计算:a)按上述5.2、5.3和5.4中给出的正常工况。按以下启动工况:

1)由表6中给出的运用中车轴的载荷。2)启动驱动力矩的作用。

应考虑b)中1)和2)两种工况的叠加。8

iiiKAa~cJouaKAa

应选用a)和b)之间最恶劣的工况来确定车轴参数。表6运用中车轴的载荷

启动载荷

5.6合成力矩的计算

每一截面通过合成力矩MR按公式(1)计算最大应力。MR=MX\+MY+MZ

TB/T2395—2018

P,=0.55mig

P,=0.55mlB

Y,=0.10mig

Yz=0.05mlg

H=0.05mlg

其中MX、MY和MZ为运行中车轴的载荷与制动或牵引引起的各种力矩分量之和,按公式(2)、(3)、(4)计算。

MX=M,+ZM

MY=ZM,

MZ=ZM:

如果牵引力矩大于制动力矩时,可分别用M\、M及M\值替换M\、M,及M。(2)

在直径为d的实心车轴(同样也适用于空心车轴)外表面的一点,分量MX、MY和MZ力矩产生:a)对应于MX和MZ为正应力。

b)对应于MY为剪切应力。

圆形截面弯曲的正应力按公式(5)计算。_32MX+MZ

圆形截面扭转的剪应力按公式(6)计算。16MY

结果可得到两个主应力,和2,见公式(7)、(8)。0, =9, + Vo, +40m

9.-o.+40.

(5)

··(6)

因为正应力的绝对值比剪应力大10倍~20倍,所以选择最大莫尔圆直径来检验d的取值,见公式(9)。32

0=0,-02=V,+40

故,合成力矩规定为公式(1)。6车轴各部分几何特性的确定

6.1车轴各截面的应力

在直径为d的任一截面,应力计算如下:实心车轴如图4a)所示,应力按公式(10)计算。a)

MX\+MZ+MY

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。