DL/T 1235-2013

基本信息

标准号: DL/T 1235-2013

中文名称:同步发电机原动机及其调节系统参数实测与建模导则

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3069405

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准号:DL/T 1235-2013

标准名称:同步发电机原动机及其调节系统参数实测与建模导则

英文名称:Guide for modeling and testing of generator prime mover and governing system

标准格式:PDF

发布时间:2013-03-07

实施时间:2013-08-01

标准大小:2.45M

标准介绍:本标准规定了电力系统稳定分析计算用同步发电机组的原动机及其调节系统模型、参数实测与建模方法,并对涉及参数实测与建模的相关部门提出了要求。

本标准适用于汽轮发电机、水轮发电机以及燃气发电机的原动机、能量供给系统及调节系统参数实测与建模,核电机组、抽水蓄能机组和燃气一蒸汽联合循环机组等发电机组可参照执行。

标准名称:同步发电机原动机及其调节系统参数实测与建模导则

英文名称:Guide for modeling and testing of generator prime mover and governing system

标准格式:PDF

发布时间:2013-03-07

实施时间:2013-08-01

标准大小:2.45M

标准介绍:本标准规定了电力系统稳定分析计算用同步发电机组的原动机及其调节系统模型、参数实测与建模方法,并对涉及参数实测与建模的相关部门提出了要求。

本标准适用于汽轮发电机、水轮发电机以及燃气发电机的原动机、能量供给系统及调节系统参数实测与建模,核电机组、抽水蓄能机组和燃气一蒸汽联合循环机组等发电机组可参照执行。

标准图片预览

标准内容

ICS29.160.30

备案号:40065-2013

iikAacJouaKAa

中华人民共和国电力行业标准

DL/T1235--2013

同步发电机原动机及其调节系统参数实测与建模导则

Guide for modeling and testing of generator prime moverand governing system

2013-03-07发布

国家能源局

2013-08-01实施

规范性引

术语和定

技术摩

对原动机及其

发电企业应提供的资料和

模型参数测量与辨识bzxz.net

调节系统模

执行机构模型

原动机模型

试验项目及要求

实测建模流程

建模报告

附录A(资料性附录)

附录B(规范性附录)

常见模型

需要收集的参数

iiikAa~cJouaKAa

DL/T1235—2013

DL/T12352013

iiikAa~cJou akAa

本标准用于建立电力系统稳定计算用的同步发电机组原动机及其调节系统数学模型。本机准中的原动机及其调节系统模型适合在产泛使用的电力系统稳定计算程序中应用。本标准出中国电力企业联合会提出。本标准由全国电网运行与控制标准化委员会归口本标准起草单位:国家电网公司国家电力调度控制中心。中国电力科学研究院、华北电科学研究院、陕西电力科学研究院、中国南方电网电力调度控制中心、中国国电集团公司安全生产部、南方电网科学研究院、云南电力调度控制中心、国家电网西北电力调控分中心。四川电力调度控制中、四川省电力工业调整试验所。

本标准士要起草人:晃晖。寇惠珍、李明节、周济、苏寅生、祁志明、刘增煌、陶向宇,王官宏、李文锋、肖洋、夏潮、黄兴、朱方、濮钧、何凤军、韩志剪、田云峰、叶俭、吴小辰、李文:、吴琛、史可琴、李华、庞晓艳、符阳林、赵婷。本标准在执行中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白厂二条号:100761)。

1范围

同步发电机原动机及其调节系统参数实测与建模导则

iiikAa~cJouaKAa

DL/T1235-2013

本标准规定了电力系统稳适分析计算用同步发电机组的原动机及其调售系统模型。参数实测与建模方法,并对涉及参数实测与建模的相关部门提出了要求。本标准适用于汽轮发电机、水轮发电机以及燃气发电机的原动机、能量供给系统及调节系统参数实测与建模,核电机组、抽水蓄能机组利燃气一蒸汽联合循环机组等发电机组间参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注口期的用文件,仅注口期的版本适用于本文件。凡是不注期的引用文件,其最新版本(包括所有的修改单)适用丁于本文件。GB/T14100燃气轮机验收试验

DL/T496水轮机电液调节系统及装置调整试验导则DL/T824汽轮机电液调节系统性能验收导则3术语和定义

下列术语和定义适用于本标准。3.1

调节系统governingsystem

控制原动机运行的控制系统。

执行机构actuator

接受原动机调节系统的指令,控制阀门、导叶等的电气一液压系统或者机械一液压系统。3.3

原动机及其能量供给系统primemoverandenergysupplysystem为发电机提供机械转矩的汽轮机和锅炉,水轮机和水系统,压气机和燃轮机等装置。3.4

初始模型initialmodel

根据制造广的资料推导出的模型。3.5

- measuredmodel

实测模型

参照初始模型进行模型和参数实测后所得到的实际模型。3.6

calculatingmodel

计算模型

最终确认用于电力系统稳定计算的模型3.7

静态试验

static test

发电机组在停机状态下进行的试验。DL/T12352013

负载试验load test

发电机组在并网条件下进行的试验。3.9

阶跃试验

step test

被控量的参考值阶跃变化的试验。3.10

阶跃量

step value

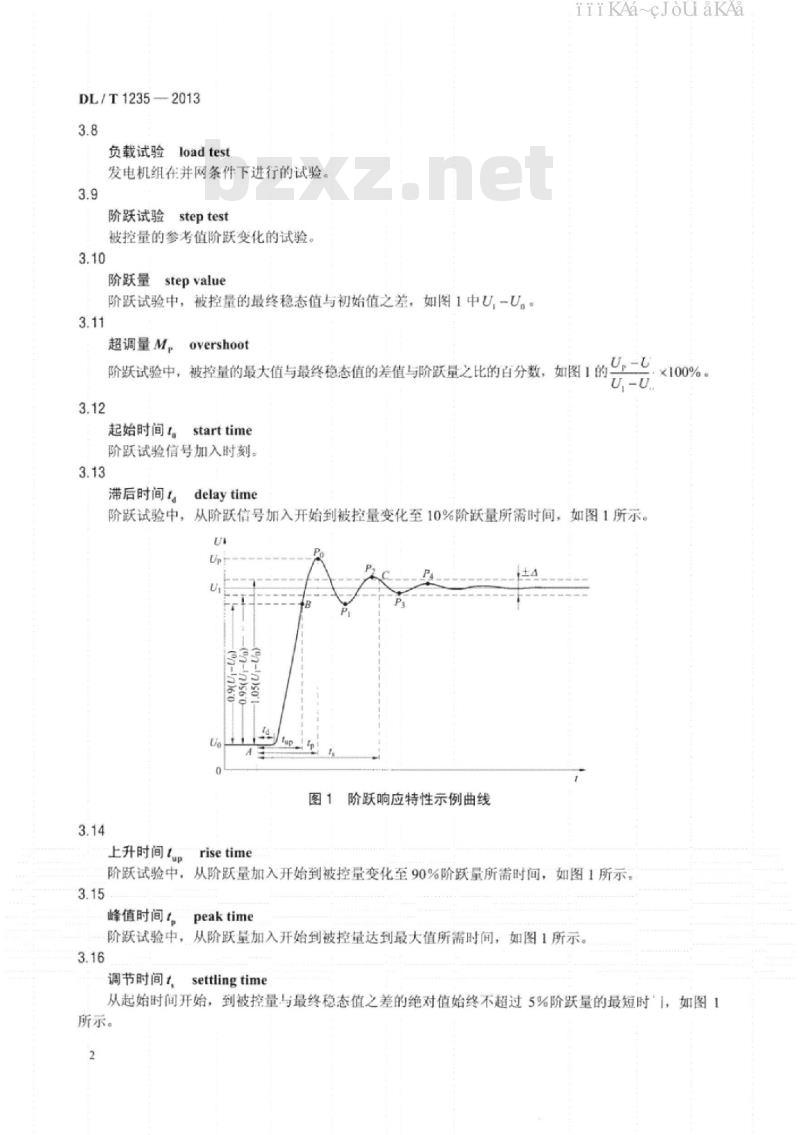

阶跃试验中,被控量的最终稳态值与初始值之差,如图1中U-U。3.11

ikAacJouakAa

超调量M

overshoot

阶跃试验中,被控量的最大值与最终稳态值的差值与阶跃量之比的百分数,如图1的兴一2.×100%m

起始时间。

start time

阶跃试验信号加入时刻。

滞后时间

delay time

阶跃试验中,从阶跃信号加入开始到被控量变化至10%阶跃量所需时间,如图1所示。un

图1阶跃响应特性示例曲线

上升时间risetime

阶跃试验中,从阶跃量加入开始到被控量变化至90%阶跃量所需时间,如图1所示。3.15

峰值时间peaktime

阶跃试验中,从阶跃量加入开始到被控量达到最大值所需时间,如图1所示。3.16

settlingtime

调节时间t

从起始时间开始,到被控量与最终稳态值之差的绝对值始终不超过5%阶跃量的最短时1,如图1所示。

振荡次数Nnumberofascillation被控量在调节时间内振荡的次数。3.18

水轮机反调峰值功率Paehydroturbinereversepeakpower在水轮机阶跃试验中,初始功率与反调功率最大值之差,如图2所示。PE

Rp-P-P

ToTiTeTap-Ti-Te

图2水轮机阶跃响应示例曲线

iiikAa~cJouaKAa

DL/T12352013

水轮机反调峰值时间Thydroturbinereversepeaktime在水轮机阶跃试验中,从阶跃量加入起到反调功率达到最大值所需时间,如图2所示。3.20

汽轮机高压缸最大出力增量Puemaximumpowerincrementofsteamturbinehighpressureeylinder在汽轮机阶跃试验中,功率快速变化过程达到的最大值减去初始功率的数值,如图3所示。Pa

THT-To

图3汽轮机阶跃响应示例曲线

DL/T12352013

汽轮机高压缸峰值时间TupsteamturbinehighpressurecylinderpeaktimejiiKAa~cJouakA

在汽轮机阶跃试验中,从阶跃量用入起到功率达到高压缸最大出力增量所需时间,如图:所示。3.22

频域测量法frequency-domainmeasurement在输入端加入不同频率正弦信号或者噪声信号,测量输出端对于输入竭的频率响应特性,然后采用频与相频特性的直接对比或者曲线拟合技术来辨识模型及其参数的方法。3.23

时域测量法time-domain measurement在输入端加入扰动信号,测量输出响应来辨识模型及其参数的方法。4技术原则

4.1基原则

4.1.1对控制系统、执行机构和原动机应分环节建模、分环节测试以及分环节辨识4.1.2应进行原动机及其调节系统的闭环控制方式(如汽轮机功率闭环方式、协调控制方式,水轮机组功率闭环方式,监控闭环方式等)的频率阶跃扰动试验,作为评价原动机及其调节系统模型差数正确性的依据。

4.1.3不计建模对象中的离散性,将其离散控制系统考虑为连续控制系统。4.1.4应在静态试验中进行调节系统、执行机构的实测建模。4.1.5应在负载试验中进行原动机的实测建模,试验工况应包括50%额定负荷及以上的典型况。4.1.6原动机的模型参数实测应在调节系统功率开环状态下(汽轮机组运行在阀控方式、水转矶组运行在开度闭环方式、燃气轮机组运行在功率开环方式)进行。4.1.7应分别验证控制系统、执行机构、原动机等各部分模型参数辨识结果,仿真结果与实结果的误差应满是第1章的要求。

4.1.8原动机及其调节系统各部件应满足GB/T14100、DL/T496、DL/T824的要求,静态计应在完成调节系统验收后进行,负载试验应在、次调频试验合格后进行。4.1.9应根实际情况采用频域测量法或时域测量法。4.1.10原动机及其调节系统的模型的各种系数采用标么值表示,时间常数单位为秒。4.2原动机及其调节系统数学模型的建立。4.2.1根据制造厂提供的资料,按照原动机及其调节系统的实际功能块组成来构建初始模型4.2.2通过原动机及其调节系统参数实测及辨识,对初始模型进行补充与修正,建立与实际,一致的实测模型。

4.2.3在指定的电网稳定计算程序中选择与实测模型结构致的常见模型(参见附录A),过仿真校核可得到计算模型。

4.2.4原动机及其调节系统的计算模型参数应经过电力系统专用计算程序(如PSD-BPA、P:1SP等程序)校验,仿真结果与实测结果的误差应满足第11章的要求。4.2.5尚在电力系统专用计算程序中无法选择出满足要求的模型时,可要求计算程序提供商坏加新的模型,或利用程序的用户自定义功能建立新的模型。4.2.6建模报告应提供电力系统稳定计算用原动机及其调节系统模型的选用结果及其模型参!,并提供仿真曲线与实测用线的对比结果,给出误差指标,误差应满足第11章的要求。4.3已建模的原动机及其调节系统各部件如进行改造、大修、软件升级及参数修改等,应重:新测试。4.4试验人员和配合人员应熟悉设备内部原理,测试设备满是计量要求,实测波形应满足后期分析处理要求。

5对原动机及其调节系统供货商的要求iiikAa~cJouaKA

DL/T1235—2013

5.1调节系统应满足GB/T14100、DL/T496、DLT824的要求,应提供调节系统及各附加环节的数学模型参数和技术数据,应标明程序运算和试验测量中涉及的纯延时环节。5.2调节系统应具备可供第三方进行模型参数测试所需要的接口,可输入模拟量信号进行测试,输出模拟量的刷新频率应大于20Hz。5.3调节系统的设置值应以十进制表示,时间常数以秒表示,放大倍数以标值表示,并说明标么值的基准值确定方法。

6发电企业应提供的资料和数据

6.1受测试方应提供原动机及其调节系统的制造厂。型号、调节系统控制方式及其控制逻辑、指令周期等数据。

6.2应提供热力计算书,调节系统调试,验收或优化试验报告,甩负荷试验报告。6.3应提供执行机构的控制参数(见附录B)。6.4应提供汽轮机/水轮机/燃气轮机的参数(见附录B)。6.5应提供锅炉的制造厂、型号、额定容量、设计参数。6.6应提供火电厂协调控制(CCS)主逻辑、水电厂监控功率闭环控制的逻辑。7

模型参数测量与辨识的基本方法模型参数测量与辨识的基本方法有两种:频域测量法和时域测量法。7.1基本原则

根据现场设备的传递函数框图,确定各部分的模型,在此基础上测辨其参数。根据模型的具体情况,分级测试各环节的输入/输出特性,根据测量结果和预定的模型拟合得到未知的参数。7.2频域测量法

7.2.1,对于阶环节,可利用频率响应特性的测量结果直接计算参数。7.2.2对于非一阶环节,出于其模型结构和部分参数一-般已知,可采用参数拟合技术或采用模型的频率响应特性和实测的频率响应特性对比的方法来确定模型的参数。7.2.3测量的频率范围应根据研究对象的特点来选择。7.3时域测量法

7.3.1对于阶环节,可利用时域响应特性的测量结果直接计算参数。7.3.2对于非阶环节,可采用时域参数辨识法,或者采用比对模型的仿真响应和实测响应的方法来确定环节参数。

8调节系统模型

8.1汽轮机调节系统模型

火电厂的调节系统包括控制汽轮机的调速器和机炉协调控制系统(CCS)。8.1.1测量环节模型

调节系统的转速、功率、压力等测量环节的模型见图4,图中T为测量环节时间常数。i+sTe

图4测量环节模型

8.1.2PID环节模型

调节系统的PID环节模型见图5,图中K,为比例放大倍数,K,为微分放大倍数,K,为积分放大倍数,INTMAx和INTMN为积分输出的上限值和下限值。DL/T1235-2013

8.1.3限幅环节模型

图5PID环节模型

限幅环节模型见图6,图中MAX为1限值,MIN为下限值。MAX

图6限幅环节模型

8.1.4死区环节模型

死区环节模型见图7,图中DB为正方向死区,DB为负方向死区。DB

图7死区环节模型

8.1.5转速不等率环节模型

转速不等率环节模型见图8,图中为转速不等率。图8转速不等率环节模型

8.1.6纯延迟环节模型

纯延迟环节模型见图9,图中T为纯延迟的时间。图9纯延迟环节模型

8.1.7逻辑控制

iiiKAa~cJou aKA

控制系统如包括不同控制方式或不同的控制参数切换时(如功率偏差大时切除功率闭环)应在模型中反映。

8.2水轮机调节系统模型

水轮机调节系统包括控制水轮机的调速器和监控系统。8.2.1测量环节模型

调节系统的转速、功率等测量环节模型见图10,图中工为测量环节时间常数。+

图10测量环节模型

8.2.2频率测量及加速度环节模型iiikAa~cJouaKAa

DL/T1235-2013

水轮机电气液压调节系统的频率测量环节包合有频率的测量及加速度两个环节,其模型见图11,图中工为加速度时间常数,工为测量环节时间常数图11频率测量及加速度环节模型8.2.3缓冲环节模型

缓冲环节模型见图12,图中b为暂态转差系数,为百分数,工。为缓冲时间常数。sb

缓冲环节模型

8.2.4并联PID环节模型

调节系统的并联PID环节模型见图13,图中K。为比例放大倍数,K,为积分放大倍数,K,为微分放大倍数,工、为微分环节时间常数,INT和INT为积分输出的工限值和F限值。比例

I+放T

8.2.5死区环节模型

并联PID环节模型

死区环节模型见图14。图中DB为正方向死区,DB为负方尚死区DB

图14死区环节模型

8.2.6限幅环节模型

限幅环节模型见图15,图中MAX为上限值,MIN为下限值A

图15限幅环节模型

8.2.7永态转差系数模型

永态转差系数模型见图16,在开度模式下为频率与接力器行程的相对关系,用6表示:在功率模式下为频率与功率的相对关系,用e表示。DL/T12352013

8.2.8纯延迟环节模型

图16永态转差系数模型

纯延迟环节模型见图17,图中T为纯延迟的时间。图17纯延迟环节模型

8.2.9逻辑控制

控制系统包括不同控制方式或不同的控制参数切换时,应在模型中反映。8.3燃气轮机调节系统模型

燃气轮机调节系统有转速调和功率调节。8.3.1测量环节模型

ikAacJouakAa

调节系统的转速、功率等测量环节模型见图18,图中工为测量环节时间常数。1+sT

图18测量环节模型

8.3.2PID环节模型

调节系统的PID环节模型见图19,图中K,为比例放大倍数,K,为微分放大倍数,K,关分放大倍数,INTMAx和INTMN为积分输出的上限值和下限值。K

INTMAN

PID环节模型

8.3.3死区环节模型

死区环节模型见图20,图中DB为正方向死区,DB,为负方向死区,DB

图20死区环节模型

8.3.4限幅环节模型

限幅环节模型见图21,图中MAX为上限值,MIN为下限值。MIN

限幅环节模型

8.3.5转速不等率环节模型

转速不等率环节模型见图22,图中8为转速不等率。图22转速不等率环节模型

8.3.6纯延迟环节模型

纯延迟环节模型见图23,图中T为纯延退的时间。图23纯延迟环节模型

8.3.7逻辑控制

控制系统包括不同控制方式或不同的控制参数切换时,应在模型中反映。9执行机构模型

9.1汽轮机执行机构模型

9.1.1建模条件

iiikAa~cJouaKAa

DL/T12352013

汽轮机组的出力在30%额定负荷以上时,中调门保持全开,建模中可忽略中调门而仪考虑高调门及相关的电液转换、油动机等环节(以下简称高调门)。实际设备有四个或名六个高调门,可用:个高调门模型来模拟多个高调门的特性。9.1.2、开度反馈环节模型

开度反馈环节模型见图24,图中7为测量时间常数。E+ST

图24开度反馈环节模型

9.1.3PID环节模型

PID环节模型见图25,图中K,为比例放大倍数,K,为微分放大倍数,K,为积分放大倍数,INTMAx和INT为积分输出的上限值和下限值,各参数单位均为标么值。INT

图25PID环节模型

9.1.4油动机环节模型

油动机环节模型见图26,图中工,为关闭时间常数,工。为开启时间常数,单位为秒。当油动机开启时,开关置于T。位置:当油动机关闭时,开关置于T位置。PMax为原动机最大功率,Pn为原动机最小功率,为标幺值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:40065-2013

iikAacJouaKAa

中华人民共和国电力行业标准

DL/T1235--2013

同步发电机原动机及其调节系统参数实测与建模导则

Guide for modeling and testing of generator prime moverand governing system

2013-03-07发布

国家能源局

2013-08-01实施

规范性引

术语和定

技术摩

对原动机及其

发电企业应提供的资料和

模型参数测量与辨识bzxz.net

调节系统模

执行机构模型

原动机模型

试验项目及要求

实测建模流程

建模报告

附录A(资料性附录)

附录B(规范性附录)

常见模型

需要收集的参数

iiikAa~cJouaKAa

DL/T1235—2013

DL/T12352013

iiikAa~cJou akAa

本标准用于建立电力系统稳定计算用的同步发电机组原动机及其调节系统数学模型。本机准中的原动机及其调节系统模型适合在产泛使用的电力系统稳定计算程序中应用。本标准出中国电力企业联合会提出。本标准由全国电网运行与控制标准化委员会归口本标准起草单位:国家电网公司国家电力调度控制中心。中国电力科学研究院、华北电科学研究院、陕西电力科学研究院、中国南方电网电力调度控制中心、中国国电集团公司安全生产部、南方电网科学研究院、云南电力调度控制中心、国家电网西北电力调控分中心。四川电力调度控制中、四川省电力工业调整试验所。

本标准士要起草人:晃晖。寇惠珍、李明节、周济、苏寅生、祁志明、刘增煌、陶向宇,王官宏、李文锋、肖洋、夏潮、黄兴、朱方、濮钧、何凤军、韩志剪、田云峰、叶俭、吴小辰、李文:、吴琛、史可琴、李华、庞晓艳、符阳林、赵婷。本标准在执行中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白厂二条号:100761)。

1范围

同步发电机原动机及其调节系统参数实测与建模导则

iiikAa~cJouaKAa

DL/T1235-2013

本标准规定了电力系统稳适分析计算用同步发电机组的原动机及其调售系统模型。参数实测与建模方法,并对涉及参数实测与建模的相关部门提出了要求。本标准适用于汽轮发电机、水轮发电机以及燃气发电机的原动机、能量供给系统及调节系统参数实测与建模,核电机组、抽水蓄能机组利燃气一蒸汽联合循环机组等发电机组间参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注口期的用文件,仅注口期的版本适用于本文件。凡是不注期的引用文件,其最新版本(包括所有的修改单)适用丁于本文件。GB/T14100燃气轮机验收试验

DL/T496水轮机电液调节系统及装置调整试验导则DL/T824汽轮机电液调节系统性能验收导则3术语和定义

下列术语和定义适用于本标准。3.1

调节系统governingsystem

控制原动机运行的控制系统。

执行机构actuator

接受原动机调节系统的指令,控制阀门、导叶等的电气一液压系统或者机械一液压系统。3.3

原动机及其能量供给系统primemoverandenergysupplysystem为发电机提供机械转矩的汽轮机和锅炉,水轮机和水系统,压气机和燃轮机等装置。3.4

初始模型initialmodel

根据制造广的资料推导出的模型。3.5

- measuredmodel

实测模型

参照初始模型进行模型和参数实测后所得到的实际模型。3.6

calculatingmodel

计算模型

最终确认用于电力系统稳定计算的模型3.7

静态试验

static test

发电机组在停机状态下进行的试验。DL/T12352013

负载试验load test

发电机组在并网条件下进行的试验。3.9

阶跃试验

step test

被控量的参考值阶跃变化的试验。3.10

阶跃量

step value

阶跃试验中,被控量的最终稳态值与初始值之差,如图1中U-U。3.11

ikAacJouakAa

超调量M

overshoot

阶跃试验中,被控量的最大值与最终稳态值的差值与阶跃量之比的百分数,如图1的兴一2.×100%m

起始时间。

start time

阶跃试验信号加入时刻。

滞后时间

delay time

阶跃试验中,从阶跃信号加入开始到被控量变化至10%阶跃量所需时间,如图1所示。un

图1阶跃响应特性示例曲线

上升时间risetime

阶跃试验中,从阶跃量加入开始到被控量变化至90%阶跃量所需时间,如图1所示。3.15

峰值时间peaktime

阶跃试验中,从阶跃量加入开始到被控量达到最大值所需时间,如图1所示。3.16

settlingtime

调节时间t

从起始时间开始,到被控量与最终稳态值之差的绝对值始终不超过5%阶跃量的最短时1,如图1所示。

振荡次数Nnumberofascillation被控量在调节时间内振荡的次数。3.18

水轮机反调峰值功率Paehydroturbinereversepeakpower在水轮机阶跃试验中,初始功率与反调功率最大值之差,如图2所示。PE

Rp-P-P

ToTiTeTap-Ti-Te

图2水轮机阶跃响应示例曲线

iiikAa~cJouaKAa

DL/T12352013

水轮机反调峰值时间Thydroturbinereversepeaktime在水轮机阶跃试验中,从阶跃量加入起到反调功率达到最大值所需时间,如图2所示。3.20

汽轮机高压缸最大出力增量Puemaximumpowerincrementofsteamturbinehighpressureeylinder在汽轮机阶跃试验中,功率快速变化过程达到的最大值减去初始功率的数值,如图3所示。Pa

THT-To

图3汽轮机阶跃响应示例曲线

DL/T12352013

汽轮机高压缸峰值时间TupsteamturbinehighpressurecylinderpeaktimejiiKAa~cJouakA

在汽轮机阶跃试验中,从阶跃量用入起到功率达到高压缸最大出力增量所需时间,如图:所示。3.22

频域测量法frequency-domainmeasurement在输入端加入不同频率正弦信号或者噪声信号,测量输出端对于输入竭的频率响应特性,然后采用频与相频特性的直接对比或者曲线拟合技术来辨识模型及其参数的方法。3.23

时域测量法time-domain measurement在输入端加入扰动信号,测量输出响应来辨识模型及其参数的方法。4技术原则

4.1基原则

4.1.1对控制系统、执行机构和原动机应分环节建模、分环节测试以及分环节辨识4.1.2应进行原动机及其调节系统的闭环控制方式(如汽轮机功率闭环方式、协调控制方式,水轮机组功率闭环方式,监控闭环方式等)的频率阶跃扰动试验,作为评价原动机及其调节系统模型差数正确性的依据。

4.1.3不计建模对象中的离散性,将其离散控制系统考虑为连续控制系统。4.1.4应在静态试验中进行调节系统、执行机构的实测建模。4.1.5应在负载试验中进行原动机的实测建模,试验工况应包括50%额定负荷及以上的典型况。4.1.6原动机的模型参数实测应在调节系统功率开环状态下(汽轮机组运行在阀控方式、水转矶组运行在开度闭环方式、燃气轮机组运行在功率开环方式)进行。4.1.7应分别验证控制系统、执行机构、原动机等各部分模型参数辨识结果,仿真结果与实结果的误差应满是第1章的要求。

4.1.8原动机及其调节系统各部件应满足GB/T14100、DL/T496、DL/T824的要求,静态计应在完成调节系统验收后进行,负载试验应在、次调频试验合格后进行。4.1.9应根实际情况采用频域测量法或时域测量法。4.1.10原动机及其调节系统的模型的各种系数采用标么值表示,时间常数单位为秒。4.2原动机及其调节系统数学模型的建立。4.2.1根据制造厂提供的资料,按照原动机及其调节系统的实际功能块组成来构建初始模型4.2.2通过原动机及其调节系统参数实测及辨识,对初始模型进行补充与修正,建立与实际,一致的实测模型。

4.2.3在指定的电网稳定计算程序中选择与实测模型结构致的常见模型(参见附录A),过仿真校核可得到计算模型。

4.2.4原动机及其调节系统的计算模型参数应经过电力系统专用计算程序(如PSD-BPA、P:1SP等程序)校验,仿真结果与实测结果的误差应满足第11章的要求。4.2.5尚在电力系统专用计算程序中无法选择出满足要求的模型时,可要求计算程序提供商坏加新的模型,或利用程序的用户自定义功能建立新的模型。4.2.6建模报告应提供电力系统稳定计算用原动机及其调节系统模型的选用结果及其模型参!,并提供仿真曲线与实测用线的对比结果,给出误差指标,误差应满足第11章的要求。4.3已建模的原动机及其调节系统各部件如进行改造、大修、软件升级及参数修改等,应重:新测试。4.4试验人员和配合人员应熟悉设备内部原理,测试设备满是计量要求,实测波形应满足后期分析处理要求。

5对原动机及其调节系统供货商的要求iiikAa~cJouaKA

DL/T1235—2013

5.1调节系统应满足GB/T14100、DL/T496、DLT824的要求,应提供调节系统及各附加环节的数学模型参数和技术数据,应标明程序运算和试验测量中涉及的纯延时环节。5.2调节系统应具备可供第三方进行模型参数测试所需要的接口,可输入模拟量信号进行测试,输出模拟量的刷新频率应大于20Hz。5.3调节系统的设置值应以十进制表示,时间常数以秒表示,放大倍数以标值表示,并说明标么值的基准值确定方法。

6发电企业应提供的资料和数据

6.1受测试方应提供原动机及其调节系统的制造厂。型号、调节系统控制方式及其控制逻辑、指令周期等数据。

6.2应提供热力计算书,调节系统调试,验收或优化试验报告,甩负荷试验报告。6.3应提供执行机构的控制参数(见附录B)。6.4应提供汽轮机/水轮机/燃气轮机的参数(见附录B)。6.5应提供锅炉的制造厂、型号、额定容量、设计参数。6.6应提供火电厂协调控制(CCS)主逻辑、水电厂监控功率闭环控制的逻辑。7

模型参数测量与辨识的基本方法模型参数测量与辨识的基本方法有两种:频域测量法和时域测量法。7.1基本原则

根据现场设备的传递函数框图,确定各部分的模型,在此基础上测辨其参数。根据模型的具体情况,分级测试各环节的输入/输出特性,根据测量结果和预定的模型拟合得到未知的参数。7.2频域测量法

7.2.1,对于阶环节,可利用频率响应特性的测量结果直接计算参数。7.2.2对于非一阶环节,出于其模型结构和部分参数一-般已知,可采用参数拟合技术或采用模型的频率响应特性和实测的频率响应特性对比的方法来确定模型的参数。7.2.3测量的频率范围应根据研究对象的特点来选择。7.3时域测量法

7.3.1对于阶环节,可利用时域响应特性的测量结果直接计算参数。7.3.2对于非阶环节,可采用时域参数辨识法,或者采用比对模型的仿真响应和实测响应的方法来确定环节参数。

8调节系统模型

8.1汽轮机调节系统模型

火电厂的调节系统包括控制汽轮机的调速器和机炉协调控制系统(CCS)。8.1.1测量环节模型

调节系统的转速、功率、压力等测量环节的模型见图4,图中T为测量环节时间常数。i+sTe

图4测量环节模型

8.1.2PID环节模型

调节系统的PID环节模型见图5,图中K,为比例放大倍数,K,为微分放大倍数,K,为积分放大倍数,INTMAx和INTMN为积分输出的上限值和下限值。DL/T1235-2013

8.1.3限幅环节模型

图5PID环节模型

限幅环节模型见图6,图中MAX为1限值,MIN为下限值。MAX

图6限幅环节模型

8.1.4死区环节模型

死区环节模型见图7,图中DB为正方向死区,DB为负方向死区。DB

图7死区环节模型

8.1.5转速不等率环节模型

转速不等率环节模型见图8,图中为转速不等率。图8转速不等率环节模型

8.1.6纯延迟环节模型

纯延迟环节模型见图9,图中T为纯延迟的时间。图9纯延迟环节模型

8.1.7逻辑控制

iiiKAa~cJou aKA

控制系统如包括不同控制方式或不同的控制参数切换时(如功率偏差大时切除功率闭环)应在模型中反映。

8.2水轮机调节系统模型

水轮机调节系统包括控制水轮机的调速器和监控系统。8.2.1测量环节模型

调节系统的转速、功率等测量环节模型见图10,图中工为测量环节时间常数。+

图10测量环节模型

8.2.2频率测量及加速度环节模型iiikAa~cJouaKAa

DL/T1235-2013

水轮机电气液压调节系统的频率测量环节包合有频率的测量及加速度两个环节,其模型见图11,图中工为加速度时间常数,工为测量环节时间常数图11频率测量及加速度环节模型8.2.3缓冲环节模型

缓冲环节模型见图12,图中b为暂态转差系数,为百分数,工。为缓冲时间常数。sb

缓冲环节模型

8.2.4并联PID环节模型

调节系统的并联PID环节模型见图13,图中K。为比例放大倍数,K,为积分放大倍数,K,为微分放大倍数,工、为微分环节时间常数,INT和INT为积分输出的工限值和F限值。比例

I+放T

8.2.5死区环节模型

并联PID环节模型

死区环节模型见图14。图中DB为正方向死区,DB为负方尚死区DB

图14死区环节模型

8.2.6限幅环节模型

限幅环节模型见图15,图中MAX为上限值,MIN为下限值A

图15限幅环节模型

8.2.7永态转差系数模型

永态转差系数模型见图16,在开度模式下为频率与接力器行程的相对关系,用6表示:在功率模式下为频率与功率的相对关系,用e表示。DL/T12352013

8.2.8纯延迟环节模型

图16永态转差系数模型

纯延迟环节模型见图17,图中T为纯延迟的时间。图17纯延迟环节模型

8.2.9逻辑控制

控制系统包括不同控制方式或不同的控制参数切换时,应在模型中反映。8.3燃气轮机调节系统模型

燃气轮机调节系统有转速调和功率调节。8.3.1测量环节模型

ikAacJouakAa

调节系统的转速、功率等测量环节模型见图18,图中工为测量环节时间常数。1+sT

图18测量环节模型

8.3.2PID环节模型

调节系统的PID环节模型见图19,图中K,为比例放大倍数,K,为微分放大倍数,K,关分放大倍数,INTMAx和INTMN为积分输出的上限值和下限值。K

INTMAN

PID环节模型

8.3.3死区环节模型

死区环节模型见图20,图中DB为正方向死区,DB,为负方向死区,DB

图20死区环节模型

8.3.4限幅环节模型

限幅环节模型见图21,图中MAX为上限值,MIN为下限值。MIN

限幅环节模型

8.3.5转速不等率环节模型

转速不等率环节模型见图22,图中8为转速不等率。图22转速不等率环节模型

8.3.6纯延迟环节模型

纯延迟环节模型见图23,图中T为纯延退的时间。图23纯延迟环节模型

8.3.7逻辑控制

控制系统包括不同控制方式或不同的控制参数切换时,应在模型中反映。9执行机构模型

9.1汽轮机执行机构模型

9.1.1建模条件

iiikAa~cJouaKAa

DL/T12352013

汽轮机组的出力在30%额定负荷以上时,中调门保持全开,建模中可忽略中调门而仪考虑高调门及相关的电液转换、油动机等环节(以下简称高调门)。实际设备有四个或名六个高调门,可用:个高调门模型来模拟多个高调门的特性。9.1.2、开度反馈环节模型

开度反馈环节模型见图24,图中7为测量时间常数。E+ST

图24开度反馈环节模型

9.1.3PID环节模型

PID环节模型见图25,图中K,为比例放大倍数,K,为微分放大倍数,K,为积分放大倍数,INTMAx和INT为积分输出的上限值和下限值,各参数单位均为标么值。INT

图25PID环节模型

9.1.4油动机环节模型

油动机环节模型见图26,图中工,为关闭时间常数,工。为开启时间常数,单位为秒。当油动机开启时,开关置于T。位置:当油动机关闭时,开关置于T位置。PMax为原动机最大功率,Pn为原动机最小功率,为标幺值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。