DL/T 715-2000

基本信息

标准号: DL/T 715-2000

中文名称:火力发电厂金属材料选用导则

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5841702

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 715-2000.Selection guidelines for the metallic material of fossilfired power plants.

1范围

本标准规定了金属材料选用的技术要求,及金属材料的基本检验项目、方法和质量要求。

本标准适用于火力发电厂在役机组部件的维修与更换,新机组重要部件金属材料的选用和替代,以及超期服役机组延寿的技术改造。

国外牌号金属材料的国产化、代用和维修也可参照本标准执行。

2选材的基本原则

2.1应综合考虑材料的使用性能、工艺性能和经济性。

2.1.1材料的使用性能应根据部件的设计工作温度、受力状况、介质特性及工作的长期性和安全性确定。

2.1.2材料的工艺性能应根据部件的几何形状、尺寸、制造工艺以及部件失效后的修复方法来确定。

2.2根据本标准选用的各种金属材料应符合有关国家标准和行业标准的要求。

2.2.1进口机组用的金属材料,应符合相应的国家技术标准。

2.2.2产品合格证及质量证明书应齐全,包括:材料牌号、化学成分、力学性能、热处理工艺及其必要的性能和检验结果等资料,此材料还要经金属技术监督专职工程师验收合格后才能使用。

3.2.3质量证明书中有缺项或数据不全的应补检,检验方法、范围及数量应符合相关标准。

1范围

本标准规定了金属材料选用的技术要求,及金属材料的基本检验项目、方法和质量要求。

本标准适用于火力发电厂在役机组部件的维修与更换,新机组重要部件金属材料的选用和替代,以及超期服役机组延寿的技术改造。

国外牌号金属材料的国产化、代用和维修也可参照本标准执行。

2选材的基本原则

2.1应综合考虑材料的使用性能、工艺性能和经济性。

2.1.1材料的使用性能应根据部件的设计工作温度、受力状况、介质特性及工作的长期性和安全性确定。

2.1.2材料的工艺性能应根据部件的几何形状、尺寸、制造工艺以及部件失效后的修复方法来确定。

2.2根据本标准选用的各种金属材料应符合有关国家标准和行业标准的要求。

2.2.1进口机组用的金属材料,应符合相应的国家技术标准。

2.2.2产品合格证及质量证明书应齐全,包括:材料牌号、化学成分、力学性能、热处理工艺及其必要的性能和检验结果等资料,此材料还要经金属技术监督专职工程师验收合格后才能使用。

3.2.3质量证明书中有缺项或数据不全的应补检,检验方法、范围及数量应符合相关标准。

标准图片预览

标准内容

DL/T715—2000

备案号:7775—2000

中华人民共和国电力行业标准

火力发电厂金属材料选用导则

Selection guidelines for the metallic materialof fossilfired power plants

2000—11—03发布

中华人民共和国国家经济贸易委员会前言

2001—01—01实施

页码,1/28

DL/T715—2000

本标准是根据原电力工业部1996年电力行业标准计划项目(技综[1995】15号)的安排制订的。火力发电设备由锅炉、汽轮机、发电机及其辅机配套而成。设备用钢种类繁多,耗钢量大,部件运行条件各异,有些长期在高温、高压条件下运行,有些在高速旋转条件下承受扭矩和冲击载荷的作用,有些则要在烟、汽、水等腐蚀介质条件下工作,因此,对材料性能的要求也各不相同。此外,为节约能源,提高热效率,机组的单机容量和蒸汽参数不断提高,亚临界和超临界参数机组日益增多,从而对火力发电设备用钢提出了更高的要求。另一方面,进口大机组和超期服役机组逐年增加,因此,进口机组材料的国产化和超期服役机组的延寿改造工作也显得十分重要。为正确选用火电机组重要部件金属材料,充分发挥材料的可用潜力,有效地提高机组的运行可靠性,为超期服役机组的延寿改造,部件的修理与更换,进口机组材料的国产化与代用等提供技术依据,为进一步提高金属技术监督管理水平,原电力工业部下达了制订电力行业标准《火力发电厂金属材料选用导则》的任务。

本标准附录A为提示的附录。

本标准由中华人民共和国原电力工业部提出。本标准由电力行业电站金属材料标准化技术委员会归口。本标准起草单位:国家电力公司热工研究院。本标准主要起草人:王金瑞、姜求志、李益民、顾介平、钱祥鹏、薛一如。本标准由电力行业电站金属材料标准化技术委员会负责解释。目

1范围

2引用标准

3选材的基本原则

4金属材料的选用

4.1蒸汽管道、集箱和锅炉受热面管子用金属材料4.2锅炉锅筒用金属材料

4.3锅炉受热面固定件及吹灰器用金属材料file://C:ldlk/WJ9.htm

2005-2-16

DL/T715—2000

4.4汽轮机主轴、转子体、轮盘和叶轮用金属材料4.5汽轮发电机转子和无磁性护环用金属材料4.6汽轮机叶片用金属材料

4.7紧固件用金属材料

4.8汽轮机与锅炉铸钢件用金属材料4.9凝汽器用管材

4.10压力容器用金属材料

附录A(提示的附录)电站常用钢钢号、特性及主要应用范围中华人民共和国电力行业标准

火力发电厂金属材料选用导则

Selection guidelines for the metallic materialof fossilfired power plants

1范围

页码,2/28

DL/ T 7152000

本标准规定了金属材料选用的技术要求,及金属材料的基本检验项目、方法和质量要求。本标准适用于火力发电厂在役机组部件的维修与更换,新机组重要部件金属材料的选用和替代,以及超期服役机组延寿的技术改造,国外牌号金属材料的国产化、代用和维修也可参照本标准执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T222—1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223—1994钢铁及合金化学分析方法GB/T224—1987钢的脱碳层深度测定法GB/T2261991钢的低倍组织及缺陷酸蚀试验法GB/T228—1987金属拉伸试验方法GB/T229—1994

GB/T230—1991

GB/T231—1984

GB/T232—1988

GB/T233—1982

GB/T241

金属夏比缺口冲击试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

金属弯曲试验方法

金属顶锻试验方法

金属管液压试验方法

GB/T242—1997

金属管扩口试验方法

GB/T244—1997金属管弯曲试验方法GB/T245—1997

GB/T246

金属管卷边试验方法

-1997金属管压扁试验方法

GB/T699—1988优质碳素结构钢技术条件3—1997锅炉用钢板

GB713-

GB/T1220—1992不锈钢棒

file://C:/dlk/WJ9.htm

2005-2-16

DL/T 7152000

GB/T1221—1992耐热钢棒

GB/T1979—1980结构钢低倍组织缺陷评级图GB/T2039—1997金属拉伸蠕变及持久试验方法GB/T2970—1991中厚钢板超声波探伤方法GB/T2975—1998钢及钢产品力学性能试验取样位置及试样制备GB/T3077一1988合金结构钢技术条件GB3087—1982低中压锅炉用无缝钢管DL/T715—2000GB/T3323—1987钢熔化焊对接接头射线照相和质量分级GB/T3620.1—1994钛及钛合金牌号和化学成分GB/T3625一1995换热器及冷凝器用钛及钛合金管GB/T41601984钢的应变时效敏感性试验方法(夏比冲击法)GB/T4334.1-1984不锈钢10%草酸浸蚀试验方法GB/T4334.2—1984不锈钢

硫酸-硫酸铁腐蚀试验方法

GB/T4334.3—1984不锈钢65%硝酸腐蚀试验方法GB/T4334.4—1984不锈钢石

硝酸-氢氟酸腐蚀试验方法

GB/T4334.5—1984不锈钢石

硫酸-硫酸铜腐蚀试验方法

GB/T4334.61984不锈钢5%硫酸腐蚀试验方法GB/T4338—1995金属高温拉伸试验方法GB/T43401984金属维氏硬度试验方法GB/T4698—1996

5海绵钛、钛及钛合金化学分析方法GB/T5121—1996

铜及铜合金化学分析方法

GB5248—1998铜及铜合金无缝管涡流探伤方法GB53101995高压锅炉用无缝钢管GB/T5313—1985厚度方向性能钢板GB/T5777—1996无缝钢管超声波探伤方法GB/T6397—1986金属拉伸试验试样GB6654—1996压力容器用碳素钢和低合金钢厚钢板GB/T7735—1995钢管涡流探伤方法GB8000—1987热交换器用黄铜管内应力氨熏检验方法GB/T8732—1988汽轮机叶片用钢GB/T88901998热交换器用铜合金管GB/T10121—1988钢材塔形发纹磁粉检验方法GB/T10561—1989钢中非金属夹杂物显微评定方法GB/T12606—1990钢管及圆钢棒的漏磁探伤方法GB/T12969.1一1991钛及钛合金管材超声波检验方法GBT12969.2一1991钛及钛合金管材涡流检验方法GB13296一1991锅炉、热交换器用不锈钢无缝钢管GB/T13298一1991金属显微组织检验方法DL/T439—1991火力发电厂高温紧固件技术导则DL/T712一2000火力发电厂凝汽器管选材导则JB/T1265199325~200MW汽轮机转子体和主轴锻件技术条件JB/T1266—199325~200MW汽轮机轮盘及叶轮锻件技术条件JB/T1267—199350~200MW汽轮发电机转子锻件技术条件JB/T1268—199350~200MW汽轮发电机无磁性护环锻件技术条件JB/T1581—1996汽轮机、汽轮发电机转子和主轴超声波探伤方法JB/T1582—1996汽轮机叶轮超声波探伤方法file://C:/dlk/WJ9.htm

页码,3/28

2005-2-16

DL/T715—2000

JB/T3375—1991锅炉原材料入厂检验JB40101985汽轮发电机用钢制护环超声波探伤方法JB/T7027—1993300~600MW汽轮机转子体锻件技术条件JB/T7030—1993300~600MW汽轮发电机无磁性护环锻件技术条件JB/T7178—1993300~600MW汽轮发电机转子锻件技术条件JB/T9021—1999汽轮机主轴和转子锻件的热稳定性试验方法JB/T9625—1999锅炉管道附件承压铸钢件技术条件JB/T9629—1999汽轮机承压件水压试验技术条件JB/T9630.1—1999汽轮机铸钢件的磁粉探伤及质量分级方法JB/T10087—1999汽轮机铸钢件技术条件YB(T)41—1993锅炉用碳素钢和低合金钢厚钢板YB/T5148—1993金属平均晶粒度测定方法YS/T347—1994单相铜合金晶粒度测定法3选材的基本原则

3.1应综合考虑材料的使用性能、工艺性能和经济性。页码,4/28

3.1.1材料的使用性能应根据部件的设计工作温度,受力状况、介质特性及工作的长期性和安全性确定3.1.2材料的工艺性能应根据部件的儿何形状、尺寸,制造工艺以及部件失效后的修复方法来确定3.2根据本标准选用的各种金属材料应符合有关国家标准和行业标准的要求。3.2.1进口机组用的金属材料,应符合相应的国家技术标准。3.2.2产品合格证及质量证明书应齐全,包括:材料牌号、化学成分、力学性能、热处理工艺及其必要的性能和检验结果等资料,此材料还要经金属技术监督专职工程师验收合格后才能使用。3.2.3质量证明书中有缺项或数据不全的应补检,检验方法、范围及数量应符合相关标准。3.3选择代用材料时,应该选用化学成分、性能相近或略优者,同时应进行强度校核计算,保证在使用条件下各项性能指标均不低于设计要求。3.4制造、安装中使用代用材料,应得到设计单位和使用单位的许可,并由设计单位出具修改通知单。检修中使用代用材料应征得金属技术监督专职工程师的同意,并经总工程师批准。3.5为防止错用金属材料,代用前和组装后,应对代用材料进行光谱或其他方法复查,确认所用材料无误后,方可投入运行。

4金属材料的选用

4.1蒸汽管道、集箱和锅炉受热面管子用金属材料4.1.1蒸汽管道、集箱对金属材料的要求4.1.1.1应具有足够高的蠕变强度、持久强度、持久塑性和抗氧化性能。蒸汽管道和集箱通常以1×105h或2X10°h的高温持久强度作为强度设计的主要依据,再用蠕变极限进行校核。一般要求钢材在工作温度下的持久强度平均值不低于50MPa~70MPa:对于低合金耐热钢,在整个运行期内累积的相对端变变形量不应超过2%;持久强度和蠕变极限的分散范围不超过土20%:持久塑性的延伸率不小于3%~5%。4.1.1.2在高温下,长期运行过程中,组织性能稳定性好。4.1.1.3具有良好的工艺性能,特别是焊接性能要好。4.1.1.4选材时,应根据工作温度,优先考虑钢材的热强性和组织稳定性。对于同一钢号钢材,用于蒸汽管道时所允许的最高使用温度应比用于过热器管的耐热温度低一些。4.1.2过热器管和再热器管对金属材料的要求4.1.2.1具有足够高的蠕变强度、持久强度和持久塑性,并在高温、长期运行过程中,具有相对稳定的组织和性能。对于合金钢管,在整个使用期内,外径蠕变变形量不应大于2.5%:对于碳素钢管,不应大于file://c:/dlk/wJ9.htm

2005-2-16

DL/T 7152000

页码,5/28

4.1.2.2具有高的抗氧化性能,所用材料应属1级完全抗氧化性材料,工作温度下的氧化速度应小于0.1mm/a

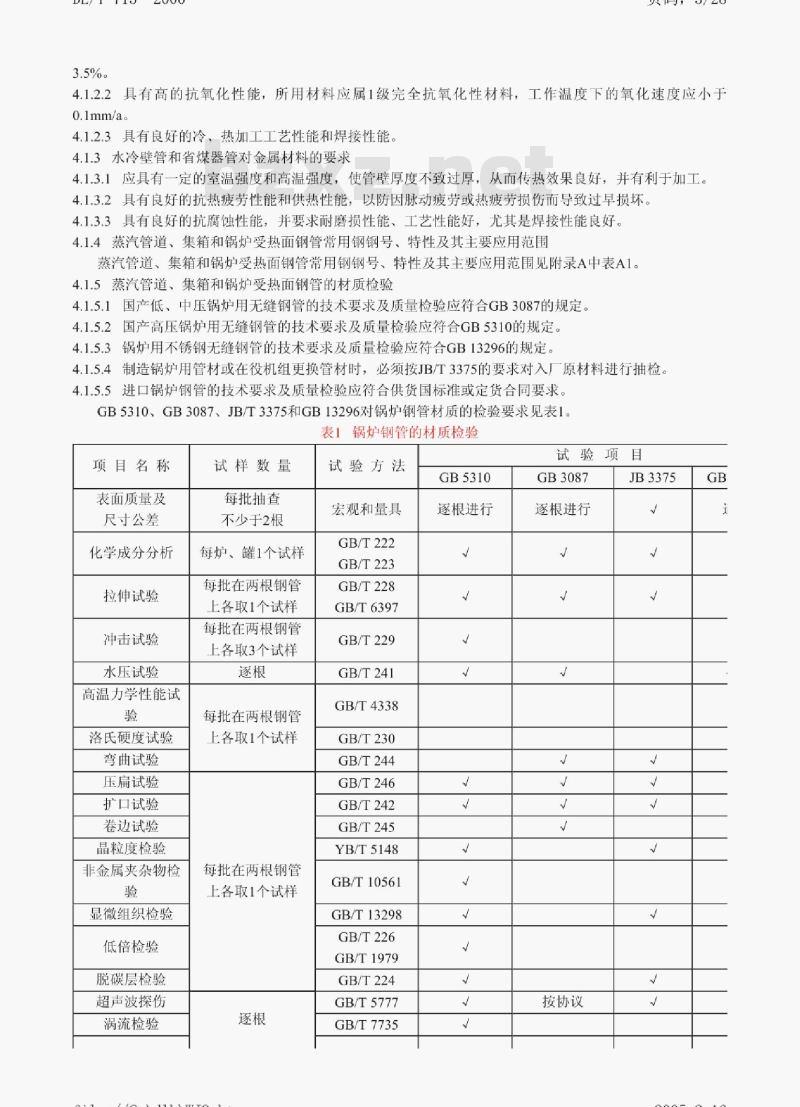

4.1.2.3具有良好的冷、热加工工艺性能和焊接性能。4.1.3水冷壁管和省煤器管对金属材料的要求4.1.3.1应具有一定的室温强度和高温强度,使管壁厚度不致过厚,从而传热效果良好,并有利于加工。4.1.3.2具有良好的抗热疲劳性能和供热性能,以防因脉动疲劳或热疲劳损伤而导致过早损坏。4.1.3.3具有良好的抗腐蚀性能,并要求耐磨损性能、工艺性能好,尤其是焊接性能良好。4.1.4蒸汽管道、集箱和锅炉受热面钢管常用钢钢号、特性及其主要应用范围蒸汽管道、集箱和锅炉受热面钢管常用钢钢号、特性及其主要应用范围见附录A中表A1。4.1.5蒸汽管道、集箱和锅炉受热面钢管的材质检验4.1.5.1国产低、中压锅炉用无缝钢管的技术要求及质量检验应符合GB3087的规定。4.1.5.2国产高压锅炉用无缝钢管的技术要求及质量检验应符合GB5310的规定。4.1.5.3锅炉用不锈钢无缝钢管的技术要求及质量检验应符合GB13296的规定。4.1.5.4制造锅炉用管材或在役机组更换管材时,必须按JB/T3375的要求对入厂原材料进行抽检。4.1.5.5进口锅炉钢管的技术要求及质量检验应符合供货国标准或定货合同要求。GB5310、GB3087、JB/T3375和GB13296对锅炉钢管材质的检验要求见表1。表1锅炉钢管的材质检验

项目名称

表面质量及

尺寸公差

化学成分分析

拉伸试验

冲击试验

水压试验

高温力学性能试

洛氏硬度试验

弯曲试验

压扁试验

扩口试验

卷边试验

晶粒度检验

非金属夹杂物检

显微组织检验

低倍检验

脱碳层检验

超声波探伤

涡流检验

试样数量

每批抽查

不少于2根

每炉、罐1个试样

每批在两根钢管

上各取1个试样

每批在两根钢管

上各取3个试样

每批在两根钢管

上各取1个试样

每批在两根钢管

上各取1个试样

file://c:ldlklwJ9.htm

试验方法

宏观和量具

GB/T222

GB/T223

GB/T228

GB/T6397

GB/T229

GB/T241

GB/T 4338

GB/T230

GB/T244

GB/T246

GB/T242

GB/T245

YB/T5148

GB/T10561

GB/T13298

GB/T226

GB/T1979

GB/T224

GB/T5777

GB/T7735

GB5310

逐根进行

试验项目

GB3087

逐根进行

按协议

JB3375

2005-2-16

DL/T715——2000

漏磁检验

光谱检验

晶间腐蚀试验

合金钢管外径

≤159mm2时,每

批抽检不少于

5%,且不少于4

根:外径>

159mm时,逐根

每批在两根钢管

上各取1个试样

4.2锅炉锅筒用金属材料

4.2.1锅炉锅筒对金属材料的要求GB/T12606

用光谱仪

GB/T 334.1~

当炉(罐、

批)号混淆不

清时进行

页码,6/28

4.2.1.1钢材的屈服强度、抗拉强度是决定钢材许用应力的依据。对于低、中压锅炉锅简,通常采用屈服强度等级为250MPa~350MPa的钢种:而对于高压、超高压及亚临界锅炉锅筒,通常采用屈服强度为400MPa或更高强度级别钢种。

4.2.1.2对于启停频繁、特别是承担调峰任务的锅炉,为防止产生低循环疲劳损伤,应选用屈强比不是太高(c/c,约为0.7)、缺口敏感性低、抗疲劳性能良好的钢种。4.2.1.3为防止发生低应力脆性破坏,要求钢材应具有良好的冲击韧性、高的断裂韧性和较低的时效敏感性,且脆性转变温度较低。一般要求钢材经250℃、1h人工时效后的冲击韧性下降率不大于50%,室温最低冲击韧性值不低于30J/cm2~35J/cm24.2.1.4应具有一定的抗汽水腐蚀破坏的能力。4.2.1.5钢板应具有良好的塑性、冷变形性能及焊接性能,对于碳钢和碳锰钢,其延伸率应不低于18%,对于低合金钢应不低于14%。

4.2.1.6钢板应具有良好的冶金质量,钢中不允许有白点及裂纹。钢中的分层、非金属夹杂、气孔等缺陷应符合有关标准的规定。

4.2.2锅炉锅筒钢板常用钢钢号、特性及其主要应用范围锅炉锅简钢板常用钢钢号、特性及其主要应用范围见附录A中表A2。4.2.3锅炉锅筒钢板的材质检验

4.2.3.1锅炉锅简用碳素钢和低合金钢钢板的技术要求和质量检验应符合GB713和YB(T)41的规定。4.2.3.2制造锅筒时,应按JB3375的要求对入厂原材料进行抽验。4.2.3.3进口锅炉锅简钢板的技术要求及质量检验应符合供货国标准或订货合同要求。4.2.3.4GB713、YB(T)41及JB3375对锅炉锅筒钢板材质的检验要求见表2。表2锅炉锅筒钢板的材质检验

项目名称

表面质量与

尺寸偏差

化学成分分析

室温拉伸试验

室温冲击(U形

缺口试样)

室温冲击(V形

试样数量

2张(按批)

1(按炉、罐号)

file://C:ldlk/WJ9.htm

取样方法

GB/T222

GB/T2975

试验方法

宏观和量具

GB/T223

GB/T228

GB/T6397

GB/T232

GB/T229

GB/T229

试验项目

YB(T)41

2005-2-16

DL/T715—2000

缺口试样)

时效冲击

高温拉伸试验

超声波探伤

厚度方向性能试验

1(按炉、罐号)

4.3锅炉受热面固定件及吹灰器用金属材料4.3.1锅炉受热面固定件及吹灰器对金属材料的要求GB/T4160

GB/T4338

GB/T2970

GB5313

页码,7/28

按协议

4.3.1.1锅炉受热面固定件用金属材料,应具有较高的抗氧化性,并具有一定的热强性能和较好的耐蚀性、工艺性能。

4.3.1.2吹灰器用金属材料,应具有高的抗氧化性能、良好的抗腐蚀性能和较高的高温强度。4.3.2锅炉受热面固定件和吹灰器常用钢钢号、特性及其主要应用范围锅炉受热面固定件和吹灰器常用钢钢号、特性及其主要应用范围见附录A中表A3。4.3.3锅炉受热面固定件和吹灰器材质的检验锅炉受热面固定件和吹灰器用不锈钢棒和耐热钢棒材质的技术要求和检验应符合GB/T1220和GB/T1221的规定,其检验项目、取样数量及试验方法见表3。表3固定件和吹灰器用不锈钢和耐热钢棒的材质检验项目名称

化学成分分析

拉伸试验

冲击试验

硬度试验

耐腐蚀试验

低倍组织检验

顶锻试验

夹杂物检验

晶粒度检验

塔型发纹检验

尺寸偏差

表面质量

试样数量

按标准

取样部位

GB/T222

不同根钢棒

GB/T2975

相当于钢锭头部的

同根钢棒或钢坏

不同根钢棒

任一钢棒

相当于钢锭头部

的不同根钢棒

4.4汽轮机主轴、转子体、轮盘和叶轮用金属材料4.4.1汽轮机主轴、转子体、轮盘和叶轮对金属材料的要求4.4.1.1应具有强度高、塑性和韧性良好的综合力学性能。4.4.1.2具有较高的蠕变强度、持久强度,且长期组织稳定性好。试验方法

GB/T223

GB/T228

GB/T6397

GB/T229

GB/T230

GB/T231

GB/T4340

GB/T4334

GB/T226

GB/T 1979

GB/T233

GB/T10561

YB/T5148

GB/T 10121

4.4.1.3具有较高的断裂韧性,且脆性转变温度低,抗疲劳性能好。试验项目

GB/T1220

4.4.1.4对转子体和主轴锻件,均应测定残余应力,其值不应大于相应锻件强度级别材料径向屈服强度下file://c:ldlklwJ9.htm

2005-2-16

DL/T715—2000

页码,8/28

限值的8%。对于汽轮机轮盘和叶轮锻件,当直径大于600mm时,在最终热处理后应检查残余应力,锻件直径为600~1000mm时,其残余应力不应大于40MPa;锻件直径大于1000mm时,残余应力不应大于50MPa

4.4.1.5具有良好的抗氧化和抗高温蒸汽腐蚀的能力。4.4.1.6锻件冶金质量好、材料性能均匀,不应有裂纹、白点、缩孔、折叠、过度的偏析,以及超过允许的夹杂和疏松等。锻件材料性能的均勾性,可在锻件性能热处理后,通过测量硬度的方法进行检验(硬度的绝对值供参考)。硬度的均勾性要求规定为:对于转子体和主轴锻件,在同一圆弧表面上各点间的硬度差不应超过30HB,在同一母线上的硬度差不应超过40HB。对于轮盘和叶轮,在轮缘和轮毂的半径方向上每隔90°各测1点(共8点),轮缘和轮毂间任意两点间的硬度差不应超过40HB,轮缘各点间和轮毂各点间的硬度差不应超过30HB。

4.4.2汽轮机主轴、转子体、轮盘及叶轮常用钢钢号、特性及其主要应用范围汽轮机主轴、转子体、轮盘及叶轮常用钢钢号、特性及其主要应用范围见附录A中表A4。4.4.3汽轮机主轴、转子体、轮盘及叶轮锻件的材质检验4.4.3.1汽轮机主轴用35、40和45号优质碳素结构钢的技术要求和质量检验,应符合GB/T699的规定。4.4.3.2汽轮机主轴、转子体、轮盘及叶轮用35SiMn、35CrMo、35CrMoV、20Cr3MoWV、30CrlMo1V以及30Cr2Ni4MoVE合金结构钢的技术要求和质量检验,应符合相应的GB/T3077或JB/T7027的规定。4.4.3.325MW~200MW汽轮机轮盘及叶轮锻件的技术要求和质量检验,应符合JB/T1266的要求。4.4.3.4汽轮机转子体及主轴锻件的技术要求和质量检验,应符合相应的JB/T1265或JB/T7027的规定。4.4.3.5进口汽轮机主轴、转子体、轮盘和叶轮用钢的技术要求和质量检验,应符合供货国标准或订货合同要求。

4.4.3.6汽轮机主轴、转子体、轮盘和叶轮锻件材质的检验项目及试验方法见表4。表4大型锻件材质的检验

检验项目

汽轮机转子体

项目名称

化学成分分析

拉伸试验

冲击试验

FATTso的测定

持久强度试验

硬度试验

酸洗检验

磁粉检验

超声波探伤

渗透检验

中心孔检验

热稳定性试验

夹杂物检验

晶粒度检验

试验方法

GB/T223

GB/T228

GB/T4338

GB/T229

GB/T2039

GB/T231

JB1582、JB

JB4010

窥膛仪及磁粉

JB/T9021

GB/T10561

YB/T5148

切环或环芯

file://c:ldlklwJ9.htm

和主轴锻件

汽轮机主轴、

体和叶轮锻件

JB/T126693

汽轮发电机

转子锻件

2005-2-16

DL/T715—2000

残余应力测量

磁性能测定

磁导率测定

应力腐蚀试验

尺寸及表面

粗糙度检验

电阻应变法

4.5汽轮发电机转子和无磁性护环用金属材料4.5.1汽轮发电机转子和无磁性护环对金属材料的要求页码,9/28

4.5.1.1具有较高的强度(特别是屈服强度)、塑性和韧性,脆性转变温度低,且冷,热变形及抗疲劳性能好,并具有适当的热膨胀系数(不宜太小)。4.5.1.2锻件的材料性能均匀,不允许有裂纹、白点、缩孔、折叠和其他影响使用的缺陷。汽轮发电机转子锻件材料性能的均匀性可通过测量硬度的方法进行检验(硬度的绝对值供参考)。硬度均勾性要求规定为:对于50MW~200MW汽轮发电机转子锻件,热处理后,在同一圆弧表面上,硬度偏差不宜超过30HB;在同一母线上,不宜超过40HB。4.5.1.3锻件残余应力应尽量小,且分布均匀,以防局部应力增大或产生弯曲变形。对于50MW~200MW汽轮发电机转子锻件,其残余应力不允许大于相应强度级别材料届服强度保证值的10%。对于300MW~600MW汽轮发电机转子锻件,其残余应力不允许大于60MPa。对于50MW200MW汽轮发电机无磁性护环锻件,其残余应力不允许大于相应强度级别材料屈服强度保证值的20%。4.5.1.4汽轮发电机转子锻件用钢,应具有良好的导磁性能。对于50MW~200MW汽发电机无磁性护环锻件,在磁场强度为1.6×10+A/m时,磁导率应不大于13.8×10-7H/m。对于300MW~600MW汽轮发电机无磁性护环锻件,在磁场强度为0.8×10+A/m时,磁导率应不大于13.2×10-7H/m。4.5.1.5有良好的抗腐蚀性能,以防发生应力腐蚀破坏。4.5.2汽轮发电机转子和无磁性护环常用钢钢号、特性及其主要应用范围汽轮发电机转子和无磁性护环常用钢钢号、特性及其主要应用范围见附录A中表A44.5.3汽轮发电机转子和无磁性护环锻件的材质检验4.5.3.1汽轮发电机转子锻件的技术要求和质量检验应符合JB/T1267或JB/T7178的相应要求4.5.3.2汽轮发电机无磁性护环锻件的技术要求和质量检验,应符合JB/T1268或JB/T7030的相应要求。4.5.3.3进口汽轮发电机转子、无磁性护环锻件的技术要求和质量检验,应符合供货国标准或订货合同要求。

4.5.3.4汽轮发电机转子和无磁性护环锻件材质的检验项目及试验方法见表4。4.6汽轮机叶片用金属材料

4.6.1汽轮机叶片对金属材料的要求4.6.1.1具有较高的强度、塑性、韧性和热强性能。对于工作温度小于或等于400℃的叶片,以室温和瞬时高温力学性能为主;对于在400℃以上区域工作的叶片,除室温力学性能外,还应具有较高的持久强度、端变强度及持久塑性,且组织性能稳定性好,持久缺口敏感性低。4.6.1.2具有良好的减振性、耐蚀性,且抗腐蚀疲劳和抗腐蚀性热疲劳性能好,以防发生疲劳破坏。处于湿蒸汽区工作的叶片宜采用耐蚀性好的不锈钢制造,或采用非不锈钢而予以适当的表面保护处理。4.6.1.3耐磨性能好。特别是承受水滴冲刷磨损的后几级叶片,要求材料耐磨性能好。4.6.1.4有良好的工艺性能。以利于大批量生产并降低成本。4.6.2汽轮机叶片常用钢钢号、特性及其主要应用范围汽轮机叶片常用钢钢号、特性及其主要应用范围见附录A中表A5。4.6.3汽轮机叶片的材质检验

汽轮机叶片用钢的技术要求和质量检验应符合GB/T8732或订货合同要求。GB/T8732标准对叶片材质检验的要求见表5。表5叶片的材质检验(GB/T8732)file://c:/dlk/WJ9.htm

2005-2-16

DL/T715——2000

检验项目

化学成分分析

低倍组织检验

冲击试验

拉伸试验

试样硬度

发纹检验

非金属夹杂物检验

铁素体检验

交货状态硬度

外形与尺寸检验

表面质量检验

4.7紧固件用金属材料

4.7.1紧固件对金属材料的要求

取样数量

取样部位

GB/T222

相当于钢锭头部的钢材

任意2支钢材上

GB/T2975

任意3根钢材上

页码,10/28

试验方法

GB/T223

GB/T226

GB/T1979

GB/T229

GB/T228

GB/T231

GB/T10561

放大250倍检查10个视域

GB/T231

4.7.1.1火力发电厂用高温螺栓(碳钢工作温度超过300℃~350℃,合金钢超过350℃~400℃),应采用抗松弛性能高的材料,以使螺栓在较低的初紧力下,在一个大修期内的压紧力不低于最小密封应力(一般为150MPa),从而可降低对材料屈服强度的要求,减少螺栓发生脆性断裂的危险。4.7.1.2高温螺栓用钢,应具有一定的持久强度和变强度,蠕变脆化倾向及变缺口敏感性小,且具有良好的持久塑性。一般要求螺栓材料8000h~10000h以上光滑试样的持久塑性应不小于5%。4.7.1.3材料的组织性能稳定性好,回火脆性和热脆性倾向小。长期运行后,材料的U形缺口试样冲击韧性:对于调速汽门螺栓和采用扭矩法装卸的螺栓,应大于58.8J/cm2:对于采用加热伸长装卸或用油压拉伸器装卸的螺栓,应大于29.4J/cm2。长期运行后螺栓的硬度值也应控制在相应的技术标准所要求的范围内。4.7.1.4对于承受疲劳载荷的螺栓(如联轴器螺栓)材料,还应具有较高的抗疲劳和抗剪切的能力。在汽缸内部工作的螺栓,由于受蒸汽和水的冲蚀,还应具有一定的抗蚀性。为防止螺纹咬死和减少磨损,选材时,螺栓和螺母应采用不同钢号。螺母的工作条件较螺栓好,螺母材料强度等级应比螺栓低一级(硬度低20HB~50HB):并且,原则上同一法兰的紧固件,应采用牌号和强度等级相同的材料,否则应计算由不同线膨胀系数和不同抗松弛性能带来的影响。4.7.2紧固件常用钢钢号、特性及其最高使用温度紧固件常用钢钢号、特性及其最高使用温度见附录A中表A6。4.7.3紧固件的材质检验

4.7.3.1紧固件用钢应符合相应的国家或行业技术标准或订货合同要求。4.7.3.2火力发电厂高温紧固件的技术要求及使用前的质量检验应符合DL/T439的规定。4.7.3.3DL/T439对高温紧固件的检验要求见表6。表6高温紧固件使用前的材质的检验(DL/T439)检验项目

成品硬度测量

成品光谱检验

超声波探伤

微观组织检验

尺寸公差与表面质量

4.8汽轮机与锅炉铸钢件用金属材料检验方法

GB/T231

GB/T1979YB/T5148

4.8.1汽轮机与锅炉铸钢件对金属材料的要求file://c:ldlklwJ9.htm

检验数量

螺纹直径≥M32的为100%

螺纹直径≥M32的为100%

螺纹直径>M32的,酌情抽检

2005-2-16

DL/T715—2000

页码,11/28

4.8.1.1应具有良好的浇铸性能,即好的流动性及小的收缩性,为此,铸钢中碳、硅、锰的含量应比锻、轧件高一些。

4.8.1.2在高温及高应力下长期工作的铸钢件用钢,应具有较高的持久强度和塑性,并具有良好的组织性能稳定性。

4.8.1.3承受疲劳载荷作用的铸钢件(如汽轮机汽缸和蒸汽室)用钢,应具有良好的抗疲劳性能和较高的冲击韧性。

4.8.1.4承受高温蒸汽冲蚀与磨损的铸钢件用钢,应具有一定的抗氧化性能和耐磨性能。4.8.1.5需要焊接的铸钢应具有满意的可焊性。选材时,主要依据铸钢件的工作温度和钢材的最高允许使用温度进行选用。存在于复杂形状铸件(如汽缸)中的危害性铸造缺陷,必须彻底清除后,用补焊的方法修复。4.8.2铸钢件常用材料牌号、特性及其主要应用范围铸钢件常用材料有碳素铸钢及铬钼和铬钼钒合金铸钢。碳素铸钢多用于介质温度小于450℃、压力为4MPa~32MPa的部件;合金铸钢多用于介质温度为450℃~570℃的部件。铸件与锻件相比,铸件多用于受力较小的部件。由于铸件内部不可避免地存在铸造缺陷,强度计算时,许用应力的安全系数要适当放大。汽轮机与锅炉铸钢件常用钢钢号、特性及其主要应用范围见附录A中的表A7。4.8.3铸钢件的材质检验

4.8.3.1铸钢件所用钢材应符合相应的国家、行业技术标准或订货合同要求。4.8.3.2汽轮机铸钢件的技术要求和质量检验应符合JB/T10087的规定。4.8.3.3锅炉管道附件承压铸钢件的技术要求和质量检验,应符合JB/T9625的规定。JB/T10087和JB/T9625标准对铸钢件的检验要求见表7。表7铸钢件的材质检验

检验项目

汽缸、蒸汽室、喷

项目名称

化学成分分析

拉伸试验

冲击试验

磁粉探伤

水压试验

射线探伤

外形和尺寸

金相检验

4.9凝汽器用管材

取样数量

管道附件铸钢件3个

全部表面

连接焊缝

仅对ZG20CrMo

ZG20CrMoV

ZG15Cr1Mo1V

4.9.1凝汽器管材的选用

抽检方法

GB/T228

GB/T229

JB/T9630.1

JB/T9629

GB/T3323

宏观和量具

GB/T13298

嘴室、主汽阀、调

节阀、阀壳

JB/T10087

应综合考虑凝汽器的结构形式、安装工艺,所用冷却水水质及其变化情况,冷却水的流速,可能的腐蚀形式,防腐措施,清洗方法和管材价格等因素,选用耐蚀性和传热性好,并具有合适的强度和塑性,能满足加工工艺性能要求的材料。使之在采用一般维护措施的条件下,不出现管材的严重腐蚀和泄漏,使用寿命能在20年以上。

凝汽器管常用管材的选用应符合DL/T712的规定。file://c:ldlk/wJ9.htm

2005-2-16

DL/T715—2000

4.9.2凝汽器常用管材牌号、特性及其主要应用范围凝汽器常用管材牌号、特性及其主要应用范围见附录A中表A8。4.9.3凝汽器管的材质检验bZxz.net

4.9.3.1凝汽器用黄铜管和白铜管的技术要求及质量检验应符合GB/T8890的规定。4.9.3.2凝汽器用钛合金管的技术要求及质量检验应符合GB/T3625和GB/T3620.1的规定。4.9.3.3凝汽器管材质的检验项目、取样数量及检验方法见表8。表8凝汽器管材质的检验

项目名称

化学成分分析

拉伸试验

压扁试验

扩口试验

晶粒度检验

水压试验

超声波探伤

或涡流探伤

尺寸公差

表面质量

内应力测量

涡流探伤

取样数量

每批1个试样

每批2根

每根1个试样

每批2根

每批2根

每根1个试样

4.10压力容器用金属材料

4.10.1压力容器对金属材料的要求检验方法

钛管:GB/T4698

GB/T5121

GB/T228

GB/T6397

GB/T246

GB/T242

YS/T347

GB/T241

GB/T12969.1

GB/T12969.2

GB8000

GB5248

GB/T3625

GB/T3620.1

4.10.1.1具有合格的室温强度和良好塑性配合,届强比适宜,并具有高的抗时效能力。验

页码,12/28

黄铜管

GB/T8890

4.10.1.2具有良好的韧性。对于20R、16MnR以及15MnVR钢板,其室温横向(夏比V形缺口试样)冲击功应不小于31J,而对于强度较高的15MnVNR以及18MnMoNbR钢板,其冲击功应不低于34J。此外,应选用材料的脆性转变温度(FATTso)和无塑性转变温度(NDT)比较低的钢材。4.10.1.3对于承受腐蚀介质作用的容器,应根据使用环境和受力状态,选用耐腐蚀性好的材料。4.10.1.4为适应冷、热加工和焊接工艺要求,应选用具有良好的冷、热加工性能和焊接性能的材料。4.10.2压力容器用钢板的材质检验压力容器用钢板的技术要求和质量检验应符合GB6654的规定,检验项目和试验方法见表9。表9压力容器用钢板的材质检验(GB6654)检验项目

化学成分分析

拉伸试验

冷弯试验

室温冲击试验

低温冲击试验

高温拉伸试验

file://c:ldlklwJ9.htm

取样数量

1个(每炉罐号)

1个(每炉罐号)

取样方法

GB/T222

GB/T2975

试验方法

GB/T223

GB/T228

GB/T232

GB/T229

GB/T229

GB/T4338

2005-2-16

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:7775—2000

中华人民共和国电力行业标准

火力发电厂金属材料选用导则

Selection guidelines for the metallic materialof fossilfired power plants

2000—11—03发布

中华人民共和国国家经济贸易委员会前言

2001—01—01实施

页码,1/28

DL/T715—2000

本标准是根据原电力工业部1996年电力行业标准计划项目(技综[1995】15号)的安排制订的。火力发电设备由锅炉、汽轮机、发电机及其辅机配套而成。设备用钢种类繁多,耗钢量大,部件运行条件各异,有些长期在高温、高压条件下运行,有些在高速旋转条件下承受扭矩和冲击载荷的作用,有些则要在烟、汽、水等腐蚀介质条件下工作,因此,对材料性能的要求也各不相同。此外,为节约能源,提高热效率,机组的单机容量和蒸汽参数不断提高,亚临界和超临界参数机组日益增多,从而对火力发电设备用钢提出了更高的要求。另一方面,进口大机组和超期服役机组逐年增加,因此,进口机组材料的国产化和超期服役机组的延寿改造工作也显得十分重要。为正确选用火电机组重要部件金属材料,充分发挥材料的可用潜力,有效地提高机组的运行可靠性,为超期服役机组的延寿改造,部件的修理与更换,进口机组材料的国产化与代用等提供技术依据,为进一步提高金属技术监督管理水平,原电力工业部下达了制订电力行业标准《火力发电厂金属材料选用导则》的任务。

本标准附录A为提示的附录。

本标准由中华人民共和国原电力工业部提出。本标准由电力行业电站金属材料标准化技术委员会归口。本标准起草单位:国家电力公司热工研究院。本标准主要起草人:王金瑞、姜求志、李益民、顾介平、钱祥鹏、薛一如。本标准由电力行业电站金属材料标准化技术委员会负责解释。目

1范围

2引用标准

3选材的基本原则

4金属材料的选用

4.1蒸汽管道、集箱和锅炉受热面管子用金属材料4.2锅炉锅筒用金属材料

4.3锅炉受热面固定件及吹灰器用金属材料file://C:ldlk/WJ9.htm

2005-2-16

DL/T715—2000

4.4汽轮机主轴、转子体、轮盘和叶轮用金属材料4.5汽轮发电机转子和无磁性护环用金属材料4.6汽轮机叶片用金属材料

4.7紧固件用金属材料

4.8汽轮机与锅炉铸钢件用金属材料4.9凝汽器用管材

4.10压力容器用金属材料

附录A(提示的附录)电站常用钢钢号、特性及主要应用范围中华人民共和国电力行业标准

火力发电厂金属材料选用导则

Selection guidelines for the metallic materialof fossilfired power plants

1范围

页码,2/28

DL/ T 7152000

本标准规定了金属材料选用的技术要求,及金属材料的基本检验项目、方法和质量要求。本标准适用于火力发电厂在役机组部件的维修与更换,新机组重要部件金属材料的选用和替代,以及超期服役机组延寿的技术改造,国外牌号金属材料的国产化、代用和维修也可参照本标准执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T222—1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223—1994钢铁及合金化学分析方法GB/T224—1987钢的脱碳层深度测定法GB/T2261991钢的低倍组织及缺陷酸蚀试验法GB/T228—1987金属拉伸试验方法GB/T229—1994

GB/T230—1991

GB/T231—1984

GB/T232—1988

GB/T233—1982

GB/T241

金属夏比缺口冲击试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

金属弯曲试验方法

金属顶锻试验方法

金属管液压试验方法

GB/T242—1997

金属管扩口试验方法

GB/T244—1997金属管弯曲试验方法GB/T245—1997

GB/T246

金属管卷边试验方法

-1997金属管压扁试验方法

GB/T699—1988优质碳素结构钢技术条件3—1997锅炉用钢板

GB713-

GB/T1220—1992不锈钢棒

file://C:/dlk/WJ9.htm

2005-2-16

DL/T 7152000

GB/T1221—1992耐热钢棒

GB/T1979—1980结构钢低倍组织缺陷评级图GB/T2039—1997金属拉伸蠕变及持久试验方法GB/T2970—1991中厚钢板超声波探伤方法GB/T2975—1998钢及钢产品力学性能试验取样位置及试样制备GB/T3077一1988合金结构钢技术条件GB3087—1982低中压锅炉用无缝钢管DL/T715—2000GB/T3323—1987钢熔化焊对接接头射线照相和质量分级GB/T3620.1—1994钛及钛合金牌号和化学成分GB/T3625一1995换热器及冷凝器用钛及钛合金管GB/T41601984钢的应变时效敏感性试验方法(夏比冲击法)GB/T4334.1-1984不锈钢10%草酸浸蚀试验方法GB/T4334.2—1984不锈钢

硫酸-硫酸铁腐蚀试验方法

GB/T4334.3—1984不锈钢65%硝酸腐蚀试验方法GB/T4334.4—1984不锈钢石

硝酸-氢氟酸腐蚀试验方法

GB/T4334.5—1984不锈钢石

硫酸-硫酸铜腐蚀试验方法

GB/T4334.61984不锈钢5%硫酸腐蚀试验方法GB/T4338—1995金属高温拉伸试验方法GB/T43401984金属维氏硬度试验方法GB/T4698—1996

5海绵钛、钛及钛合金化学分析方法GB/T5121—1996

铜及铜合金化学分析方法

GB5248—1998铜及铜合金无缝管涡流探伤方法GB53101995高压锅炉用无缝钢管GB/T5313—1985厚度方向性能钢板GB/T5777—1996无缝钢管超声波探伤方法GB/T6397—1986金属拉伸试验试样GB6654—1996压力容器用碳素钢和低合金钢厚钢板GB/T7735—1995钢管涡流探伤方法GB8000—1987热交换器用黄铜管内应力氨熏检验方法GB/T8732—1988汽轮机叶片用钢GB/T88901998热交换器用铜合金管GB/T10121—1988钢材塔形发纹磁粉检验方法GB/T10561—1989钢中非金属夹杂物显微评定方法GB/T12606—1990钢管及圆钢棒的漏磁探伤方法GB/T12969.1一1991钛及钛合金管材超声波检验方法GBT12969.2一1991钛及钛合金管材涡流检验方法GB13296一1991锅炉、热交换器用不锈钢无缝钢管GB/T13298一1991金属显微组织检验方法DL/T439—1991火力发电厂高温紧固件技术导则DL/T712一2000火力发电厂凝汽器管选材导则JB/T1265199325~200MW汽轮机转子体和主轴锻件技术条件JB/T1266—199325~200MW汽轮机轮盘及叶轮锻件技术条件JB/T1267—199350~200MW汽轮发电机转子锻件技术条件JB/T1268—199350~200MW汽轮发电机无磁性护环锻件技术条件JB/T1581—1996汽轮机、汽轮发电机转子和主轴超声波探伤方法JB/T1582—1996汽轮机叶轮超声波探伤方法file://C:/dlk/WJ9.htm

页码,3/28

2005-2-16

DL/T715—2000

JB/T3375—1991锅炉原材料入厂检验JB40101985汽轮发电机用钢制护环超声波探伤方法JB/T7027—1993300~600MW汽轮机转子体锻件技术条件JB/T7030—1993300~600MW汽轮发电机无磁性护环锻件技术条件JB/T7178—1993300~600MW汽轮发电机转子锻件技术条件JB/T9021—1999汽轮机主轴和转子锻件的热稳定性试验方法JB/T9625—1999锅炉管道附件承压铸钢件技术条件JB/T9629—1999汽轮机承压件水压试验技术条件JB/T9630.1—1999汽轮机铸钢件的磁粉探伤及质量分级方法JB/T10087—1999汽轮机铸钢件技术条件YB(T)41—1993锅炉用碳素钢和低合金钢厚钢板YB/T5148—1993金属平均晶粒度测定方法YS/T347—1994单相铜合金晶粒度测定法3选材的基本原则

3.1应综合考虑材料的使用性能、工艺性能和经济性。页码,4/28

3.1.1材料的使用性能应根据部件的设计工作温度,受力状况、介质特性及工作的长期性和安全性确定3.1.2材料的工艺性能应根据部件的儿何形状、尺寸,制造工艺以及部件失效后的修复方法来确定3.2根据本标准选用的各种金属材料应符合有关国家标准和行业标准的要求。3.2.1进口机组用的金属材料,应符合相应的国家技术标准。3.2.2产品合格证及质量证明书应齐全,包括:材料牌号、化学成分、力学性能、热处理工艺及其必要的性能和检验结果等资料,此材料还要经金属技术监督专职工程师验收合格后才能使用。3.2.3质量证明书中有缺项或数据不全的应补检,检验方法、范围及数量应符合相关标准。3.3选择代用材料时,应该选用化学成分、性能相近或略优者,同时应进行强度校核计算,保证在使用条件下各项性能指标均不低于设计要求。3.4制造、安装中使用代用材料,应得到设计单位和使用单位的许可,并由设计单位出具修改通知单。检修中使用代用材料应征得金属技术监督专职工程师的同意,并经总工程师批准。3.5为防止错用金属材料,代用前和组装后,应对代用材料进行光谱或其他方法复查,确认所用材料无误后,方可投入运行。

4金属材料的选用

4.1蒸汽管道、集箱和锅炉受热面管子用金属材料4.1.1蒸汽管道、集箱对金属材料的要求4.1.1.1应具有足够高的蠕变强度、持久强度、持久塑性和抗氧化性能。蒸汽管道和集箱通常以1×105h或2X10°h的高温持久强度作为强度设计的主要依据,再用蠕变极限进行校核。一般要求钢材在工作温度下的持久强度平均值不低于50MPa~70MPa:对于低合金耐热钢,在整个运行期内累积的相对端变变形量不应超过2%;持久强度和蠕变极限的分散范围不超过土20%:持久塑性的延伸率不小于3%~5%。4.1.1.2在高温下,长期运行过程中,组织性能稳定性好。4.1.1.3具有良好的工艺性能,特别是焊接性能要好。4.1.1.4选材时,应根据工作温度,优先考虑钢材的热强性和组织稳定性。对于同一钢号钢材,用于蒸汽管道时所允许的最高使用温度应比用于过热器管的耐热温度低一些。4.1.2过热器管和再热器管对金属材料的要求4.1.2.1具有足够高的蠕变强度、持久强度和持久塑性,并在高温、长期运行过程中,具有相对稳定的组织和性能。对于合金钢管,在整个使用期内,外径蠕变变形量不应大于2.5%:对于碳素钢管,不应大于file://c:/dlk/wJ9.htm

2005-2-16

DL/T 7152000

页码,5/28

4.1.2.2具有高的抗氧化性能,所用材料应属1级完全抗氧化性材料,工作温度下的氧化速度应小于0.1mm/a

4.1.2.3具有良好的冷、热加工工艺性能和焊接性能。4.1.3水冷壁管和省煤器管对金属材料的要求4.1.3.1应具有一定的室温强度和高温强度,使管壁厚度不致过厚,从而传热效果良好,并有利于加工。4.1.3.2具有良好的抗热疲劳性能和供热性能,以防因脉动疲劳或热疲劳损伤而导致过早损坏。4.1.3.3具有良好的抗腐蚀性能,并要求耐磨损性能、工艺性能好,尤其是焊接性能良好。4.1.4蒸汽管道、集箱和锅炉受热面钢管常用钢钢号、特性及其主要应用范围蒸汽管道、集箱和锅炉受热面钢管常用钢钢号、特性及其主要应用范围见附录A中表A1。4.1.5蒸汽管道、集箱和锅炉受热面钢管的材质检验4.1.5.1国产低、中压锅炉用无缝钢管的技术要求及质量检验应符合GB3087的规定。4.1.5.2国产高压锅炉用无缝钢管的技术要求及质量检验应符合GB5310的规定。4.1.5.3锅炉用不锈钢无缝钢管的技术要求及质量检验应符合GB13296的规定。4.1.5.4制造锅炉用管材或在役机组更换管材时,必须按JB/T3375的要求对入厂原材料进行抽检。4.1.5.5进口锅炉钢管的技术要求及质量检验应符合供货国标准或定货合同要求。GB5310、GB3087、JB/T3375和GB13296对锅炉钢管材质的检验要求见表1。表1锅炉钢管的材质检验

项目名称

表面质量及

尺寸公差

化学成分分析

拉伸试验

冲击试验

水压试验

高温力学性能试

洛氏硬度试验

弯曲试验

压扁试验

扩口试验

卷边试验

晶粒度检验

非金属夹杂物检

显微组织检验

低倍检验

脱碳层检验

超声波探伤

涡流检验

试样数量

每批抽查

不少于2根

每炉、罐1个试样

每批在两根钢管

上各取1个试样

每批在两根钢管

上各取3个试样

每批在两根钢管

上各取1个试样

每批在两根钢管

上各取1个试样

file://c:ldlklwJ9.htm

试验方法

宏观和量具

GB/T222

GB/T223

GB/T228

GB/T6397

GB/T229

GB/T241

GB/T 4338

GB/T230

GB/T244

GB/T246

GB/T242

GB/T245

YB/T5148

GB/T10561

GB/T13298

GB/T226

GB/T1979

GB/T224

GB/T5777

GB/T7735

GB5310

逐根进行

试验项目

GB3087

逐根进行

按协议

JB3375

2005-2-16

DL/T715——2000

漏磁检验

光谱检验

晶间腐蚀试验

合金钢管外径

≤159mm2时,每

批抽检不少于

5%,且不少于4

根:外径>

159mm时,逐根

每批在两根钢管

上各取1个试样

4.2锅炉锅筒用金属材料

4.2.1锅炉锅筒对金属材料的要求GB/T12606

用光谱仪

GB/T 334.1~

当炉(罐、

批)号混淆不

清时进行

页码,6/28

4.2.1.1钢材的屈服强度、抗拉强度是决定钢材许用应力的依据。对于低、中压锅炉锅简,通常采用屈服强度等级为250MPa~350MPa的钢种:而对于高压、超高压及亚临界锅炉锅筒,通常采用屈服强度为400MPa或更高强度级别钢种。

4.2.1.2对于启停频繁、特别是承担调峰任务的锅炉,为防止产生低循环疲劳损伤,应选用屈强比不是太高(c/c,约为0.7)、缺口敏感性低、抗疲劳性能良好的钢种。4.2.1.3为防止发生低应力脆性破坏,要求钢材应具有良好的冲击韧性、高的断裂韧性和较低的时效敏感性,且脆性转变温度较低。一般要求钢材经250℃、1h人工时效后的冲击韧性下降率不大于50%,室温最低冲击韧性值不低于30J/cm2~35J/cm24.2.1.4应具有一定的抗汽水腐蚀破坏的能力。4.2.1.5钢板应具有良好的塑性、冷变形性能及焊接性能,对于碳钢和碳锰钢,其延伸率应不低于18%,对于低合金钢应不低于14%。

4.2.1.6钢板应具有良好的冶金质量,钢中不允许有白点及裂纹。钢中的分层、非金属夹杂、气孔等缺陷应符合有关标准的规定。

4.2.2锅炉锅筒钢板常用钢钢号、特性及其主要应用范围锅炉锅简钢板常用钢钢号、特性及其主要应用范围见附录A中表A2。4.2.3锅炉锅筒钢板的材质检验

4.2.3.1锅炉锅简用碳素钢和低合金钢钢板的技术要求和质量检验应符合GB713和YB(T)41的规定。4.2.3.2制造锅筒时,应按JB3375的要求对入厂原材料进行抽验。4.2.3.3进口锅炉锅简钢板的技术要求及质量检验应符合供货国标准或订货合同要求。4.2.3.4GB713、YB(T)41及JB3375对锅炉锅筒钢板材质的检验要求见表2。表2锅炉锅筒钢板的材质检验

项目名称

表面质量与

尺寸偏差

化学成分分析

室温拉伸试验

室温冲击(U形

缺口试样)

室温冲击(V形

试样数量

2张(按批)

1(按炉、罐号)

file://C:ldlk/WJ9.htm

取样方法

GB/T222

GB/T2975

试验方法

宏观和量具

GB/T223

GB/T228

GB/T6397

GB/T232

GB/T229

GB/T229

试验项目

YB(T)41

2005-2-16

DL/T715—2000

缺口试样)

时效冲击

高温拉伸试验

超声波探伤

厚度方向性能试验

1(按炉、罐号)

4.3锅炉受热面固定件及吹灰器用金属材料4.3.1锅炉受热面固定件及吹灰器对金属材料的要求GB/T4160

GB/T4338

GB/T2970

GB5313

页码,7/28

按协议

4.3.1.1锅炉受热面固定件用金属材料,应具有较高的抗氧化性,并具有一定的热强性能和较好的耐蚀性、工艺性能。

4.3.1.2吹灰器用金属材料,应具有高的抗氧化性能、良好的抗腐蚀性能和较高的高温强度。4.3.2锅炉受热面固定件和吹灰器常用钢钢号、特性及其主要应用范围锅炉受热面固定件和吹灰器常用钢钢号、特性及其主要应用范围见附录A中表A3。4.3.3锅炉受热面固定件和吹灰器材质的检验锅炉受热面固定件和吹灰器用不锈钢棒和耐热钢棒材质的技术要求和检验应符合GB/T1220和GB/T1221的规定,其检验项目、取样数量及试验方法见表3。表3固定件和吹灰器用不锈钢和耐热钢棒的材质检验项目名称

化学成分分析

拉伸试验

冲击试验

硬度试验

耐腐蚀试验

低倍组织检验

顶锻试验

夹杂物检验

晶粒度检验

塔型发纹检验

尺寸偏差

表面质量

试样数量

按标准

取样部位

GB/T222

不同根钢棒

GB/T2975

相当于钢锭头部的

同根钢棒或钢坏

不同根钢棒

任一钢棒

相当于钢锭头部

的不同根钢棒

4.4汽轮机主轴、转子体、轮盘和叶轮用金属材料4.4.1汽轮机主轴、转子体、轮盘和叶轮对金属材料的要求4.4.1.1应具有强度高、塑性和韧性良好的综合力学性能。4.4.1.2具有较高的蠕变强度、持久强度,且长期组织稳定性好。试验方法

GB/T223

GB/T228

GB/T6397

GB/T229

GB/T230

GB/T231

GB/T4340

GB/T4334

GB/T226

GB/T 1979

GB/T233

GB/T10561

YB/T5148

GB/T 10121

4.4.1.3具有较高的断裂韧性,且脆性转变温度低,抗疲劳性能好。试验项目

GB/T1220

4.4.1.4对转子体和主轴锻件,均应测定残余应力,其值不应大于相应锻件强度级别材料径向屈服强度下file://c:ldlklwJ9.htm

2005-2-16

DL/T715—2000

页码,8/28

限值的8%。对于汽轮机轮盘和叶轮锻件,当直径大于600mm时,在最终热处理后应检查残余应力,锻件直径为600~1000mm时,其残余应力不应大于40MPa;锻件直径大于1000mm时,残余应力不应大于50MPa

4.4.1.5具有良好的抗氧化和抗高温蒸汽腐蚀的能力。4.4.1.6锻件冶金质量好、材料性能均匀,不应有裂纹、白点、缩孔、折叠、过度的偏析,以及超过允许的夹杂和疏松等。锻件材料性能的均勾性,可在锻件性能热处理后,通过测量硬度的方法进行检验(硬度的绝对值供参考)。硬度的均勾性要求规定为:对于转子体和主轴锻件,在同一圆弧表面上各点间的硬度差不应超过30HB,在同一母线上的硬度差不应超过40HB。对于轮盘和叶轮,在轮缘和轮毂的半径方向上每隔90°各测1点(共8点),轮缘和轮毂间任意两点间的硬度差不应超过40HB,轮缘各点间和轮毂各点间的硬度差不应超过30HB。

4.4.2汽轮机主轴、转子体、轮盘及叶轮常用钢钢号、特性及其主要应用范围汽轮机主轴、转子体、轮盘及叶轮常用钢钢号、特性及其主要应用范围见附录A中表A4。4.4.3汽轮机主轴、转子体、轮盘及叶轮锻件的材质检验4.4.3.1汽轮机主轴用35、40和45号优质碳素结构钢的技术要求和质量检验,应符合GB/T699的规定。4.4.3.2汽轮机主轴、转子体、轮盘及叶轮用35SiMn、35CrMo、35CrMoV、20Cr3MoWV、30CrlMo1V以及30Cr2Ni4MoVE合金结构钢的技术要求和质量检验,应符合相应的GB/T3077或JB/T7027的规定。4.4.3.325MW~200MW汽轮机轮盘及叶轮锻件的技术要求和质量检验,应符合JB/T1266的要求。4.4.3.4汽轮机转子体及主轴锻件的技术要求和质量检验,应符合相应的JB/T1265或JB/T7027的规定。4.4.3.5进口汽轮机主轴、转子体、轮盘和叶轮用钢的技术要求和质量检验,应符合供货国标准或订货合同要求。

4.4.3.6汽轮机主轴、转子体、轮盘和叶轮锻件材质的检验项目及试验方法见表4。表4大型锻件材质的检验

检验项目

汽轮机转子体

项目名称

化学成分分析

拉伸试验

冲击试验

FATTso的测定

持久强度试验

硬度试验

酸洗检验

磁粉检验

超声波探伤

渗透检验

中心孔检验

热稳定性试验

夹杂物检验

晶粒度检验

试验方法

GB/T223

GB/T228

GB/T4338

GB/T229

GB/T2039

GB/T231

JB1582、JB

JB4010

窥膛仪及磁粉

JB/T9021

GB/T10561

YB/T5148

切环或环芯

file://c:ldlklwJ9.htm

和主轴锻件

汽轮机主轴、

体和叶轮锻件

JB/T126693

汽轮发电机

转子锻件

2005-2-16

DL/T715—2000

残余应力测量

磁性能测定

磁导率测定

应力腐蚀试验

尺寸及表面

粗糙度检验

电阻应变法

4.5汽轮发电机转子和无磁性护环用金属材料4.5.1汽轮发电机转子和无磁性护环对金属材料的要求页码,9/28

4.5.1.1具有较高的强度(特别是屈服强度)、塑性和韧性,脆性转变温度低,且冷,热变形及抗疲劳性能好,并具有适当的热膨胀系数(不宜太小)。4.5.1.2锻件的材料性能均匀,不允许有裂纹、白点、缩孔、折叠和其他影响使用的缺陷。汽轮发电机转子锻件材料性能的均匀性可通过测量硬度的方法进行检验(硬度的绝对值供参考)。硬度均勾性要求规定为:对于50MW~200MW汽轮发电机转子锻件,热处理后,在同一圆弧表面上,硬度偏差不宜超过30HB;在同一母线上,不宜超过40HB。4.5.1.3锻件残余应力应尽量小,且分布均匀,以防局部应力增大或产生弯曲变形。对于50MW~200MW汽轮发电机转子锻件,其残余应力不允许大于相应强度级别材料届服强度保证值的10%。对于300MW~600MW汽轮发电机转子锻件,其残余应力不允许大于60MPa。对于50MW200MW汽轮发电机无磁性护环锻件,其残余应力不允许大于相应强度级别材料屈服强度保证值的20%。4.5.1.4汽轮发电机转子锻件用钢,应具有良好的导磁性能。对于50MW~200MW汽发电机无磁性护环锻件,在磁场强度为1.6×10+A/m时,磁导率应不大于13.8×10-7H/m。对于300MW~600MW汽轮发电机无磁性护环锻件,在磁场强度为0.8×10+A/m时,磁导率应不大于13.2×10-7H/m。4.5.1.5有良好的抗腐蚀性能,以防发生应力腐蚀破坏。4.5.2汽轮发电机转子和无磁性护环常用钢钢号、特性及其主要应用范围汽轮发电机转子和无磁性护环常用钢钢号、特性及其主要应用范围见附录A中表A44.5.3汽轮发电机转子和无磁性护环锻件的材质检验4.5.3.1汽轮发电机转子锻件的技术要求和质量检验应符合JB/T1267或JB/T7178的相应要求4.5.3.2汽轮发电机无磁性护环锻件的技术要求和质量检验,应符合JB/T1268或JB/T7030的相应要求。4.5.3.3进口汽轮发电机转子、无磁性护环锻件的技术要求和质量检验,应符合供货国标准或订货合同要求。

4.5.3.4汽轮发电机转子和无磁性护环锻件材质的检验项目及试验方法见表4。4.6汽轮机叶片用金属材料

4.6.1汽轮机叶片对金属材料的要求4.6.1.1具有较高的强度、塑性、韧性和热强性能。对于工作温度小于或等于400℃的叶片,以室温和瞬时高温力学性能为主;对于在400℃以上区域工作的叶片,除室温力学性能外,还应具有较高的持久强度、端变强度及持久塑性,且组织性能稳定性好,持久缺口敏感性低。4.6.1.2具有良好的减振性、耐蚀性,且抗腐蚀疲劳和抗腐蚀性热疲劳性能好,以防发生疲劳破坏。处于湿蒸汽区工作的叶片宜采用耐蚀性好的不锈钢制造,或采用非不锈钢而予以适当的表面保护处理。4.6.1.3耐磨性能好。特别是承受水滴冲刷磨损的后几级叶片,要求材料耐磨性能好。4.6.1.4有良好的工艺性能。以利于大批量生产并降低成本。4.6.2汽轮机叶片常用钢钢号、特性及其主要应用范围汽轮机叶片常用钢钢号、特性及其主要应用范围见附录A中表A5。4.6.3汽轮机叶片的材质检验

汽轮机叶片用钢的技术要求和质量检验应符合GB/T8732或订货合同要求。GB/T8732标准对叶片材质检验的要求见表5。表5叶片的材质检验(GB/T8732)file://c:/dlk/WJ9.htm

2005-2-16

DL/T715——2000

检验项目

化学成分分析

低倍组织检验

冲击试验

拉伸试验

试样硬度

发纹检验

非金属夹杂物检验

铁素体检验

交货状态硬度

外形与尺寸检验

表面质量检验

4.7紧固件用金属材料

4.7.1紧固件对金属材料的要求

取样数量

取样部位

GB/T222

相当于钢锭头部的钢材

任意2支钢材上

GB/T2975

任意3根钢材上

页码,10/28

试验方法

GB/T223

GB/T226

GB/T1979

GB/T229

GB/T228

GB/T231

GB/T10561

放大250倍检查10个视域

GB/T231

4.7.1.1火力发电厂用高温螺栓(碳钢工作温度超过300℃~350℃,合金钢超过350℃~400℃),应采用抗松弛性能高的材料,以使螺栓在较低的初紧力下,在一个大修期内的压紧力不低于最小密封应力(一般为150MPa),从而可降低对材料屈服强度的要求,减少螺栓发生脆性断裂的危险。4.7.1.2高温螺栓用钢,应具有一定的持久强度和变强度,蠕变脆化倾向及变缺口敏感性小,且具有良好的持久塑性。一般要求螺栓材料8000h~10000h以上光滑试样的持久塑性应不小于5%。4.7.1.3材料的组织性能稳定性好,回火脆性和热脆性倾向小。长期运行后,材料的U形缺口试样冲击韧性:对于调速汽门螺栓和采用扭矩法装卸的螺栓,应大于58.8J/cm2:对于采用加热伸长装卸或用油压拉伸器装卸的螺栓,应大于29.4J/cm2。长期运行后螺栓的硬度值也应控制在相应的技术标准所要求的范围内。4.7.1.4对于承受疲劳载荷的螺栓(如联轴器螺栓)材料,还应具有较高的抗疲劳和抗剪切的能力。在汽缸内部工作的螺栓,由于受蒸汽和水的冲蚀,还应具有一定的抗蚀性。为防止螺纹咬死和减少磨损,选材时,螺栓和螺母应采用不同钢号。螺母的工作条件较螺栓好,螺母材料强度等级应比螺栓低一级(硬度低20HB~50HB):并且,原则上同一法兰的紧固件,应采用牌号和强度等级相同的材料,否则应计算由不同线膨胀系数和不同抗松弛性能带来的影响。4.7.2紧固件常用钢钢号、特性及其最高使用温度紧固件常用钢钢号、特性及其最高使用温度见附录A中表A6。4.7.3紧固件的材质检验

4.7.3.1紧固件用钢应符合相应的国家或行业技术标准或订货合同要求。4.7.3.2火力发电厂高温紧固件的技术要求及使用前的质量检验应符合DL/T439的规定。4.7.3.3DL/T439对高温紧固件的检验要求见表6。表6高温紧固件使用前的材质的检验(DL/T439)检验项目

成品硬度测量

成品光谱检验

超声波探伤

微观组织检验

尺寸公差与表面质量

4.8汽轮机与锅炉铸钢件用金属材料检验方法

GB/T231

GB/T1979YB/T5148

4.8.1汽轮机与锅炉铸钢件对金属材料的要求file://c:ldlklwJ9.htm

检验数量

螺纹直径≥M32的为100%

螺纹直径≥M32的为100%

螺纹直径>M32的,酌情抽检

2005-2-16

DL/T715—2000

页码,11/28

4.8.1.1应具有良好的浇铸性能,即好的流动性及小的收缩性,为此,铸钢中碳、硅、锰的含量应比锻、轧件高一些。

4.8.1.2在高温及高应力下长期工作的铸钢件用钢,应具有较高的持久强度和塑性,并具有良好的组织性能稳定性。

4.8.1.3承受疲劳载荷作用的铸钢件(如汽轮机汽缸和蒸汽室)用钢,应具有良好的抗疲劳性能和较高的冲击韧性。

4.8.1.4承受高温蒸汽冲蚀与磨损的铸钢件用钢,应具有一定的抗氧化性能和耐磨性能。4.8.1.5需要焊接的铸钢应具有满意的可焊性。选材时,主要依据铸钢件的工作温度和钢材的最高允许使用温度进行选用。存在于复杂形状铸件(如汽缸)中的危害性铸造缺陷,必须彻底清除后,用补焊的方法修复。4.8.2铸钢件常用材料牌号、特性及其主要应用范围铸钢件常用材料有碳素铸钢及铬钼和铬钼钒合金铸钢。碳素铸钢多用于介质温度小于450℃、压力为4MPa~32MPa的部件;合金铸钢多用于介质温度为450℃~570℃的部件。铸件与锻件相比,铸件多用于受力较小的部件。由于铸件内部不可避免地存在铸造缺陷,强度计算时,许用应力的安全系数要适当放大。汽轮机与锅炉铸钢件常用钢钢号、特性及其主要应用范围见附录A中的表A7。4.8.3铸钢件的材质检验

4.8.3.1铸钢件所用钢材应符合相应的国家、行业技术标准或订货合同要求。4.8.3.2汽轮机铸钢件的技术要求和质量检验应符合JB/T10087的规定。4.8.3.3锅炉管道附件承压铸钢件的技术要求和质量检验,应符合JB/T9625的规定。JB/T10087和JB/T9625标准对铸钢件的检验要求见表7。表7铸钢件的材质检验

检验项目

汽缸、蒸汽室、喷

项目名称

化学成分分析

拉伸试验

冲击试验

磁粉探伤

水压试验

射线探伤

外形和尺寸

金相检验

4.9凝汽器用管材

取样数量

管道附件铸钢件3个

全部表面

连接焊缝

仅对ZG20CrMo

ZG20CrMoV

ZG15Cr1Mo1V

4.9.1凝汽器管材的选用

抽检方法

GB/T228

GB/T229

JB/T9630.1

JB/T9629

GB/T3323

宏观和量具

GB/T13298

嘴室、主汽阀、调

节阀、阀壳

JB/T10087

应综合考虑凝汽器的结构形式、安装工艺,所用冷却水水质及其变化情况,冷却水的流速,可能的腐蚀形式,防腐措施,清洗方法和管材价格等因素,选用耐蚀性和传热性好,并具有合适的强度和塑性,能满足加工工艺性能要求的材料。使之在采用一般维护措施的条件下,不出现管材的严重腐蚀和泄漏,使用寿命能在20年以上。

凝汽器管常用管材的选用应符合DL/T712的规定。file://c:ldlk/wJ9.htm

2005-2-16

DL/T715—2000

4.9.2凝汽器常用管材牌号、特性及其主要应用范围凝汽器常用管材牌号、特性及其主要应用范围见附录A中表A8。4.9.3凝汽器管的材质检验bZxz.net

4.9.3.1凝汽器用黄铜管和白铜管的技术要求及质量检验应符合GB/T8890的规定。4.9.3.2凝汽器用钛合金管的技术要求及质量检验应符合GB/T3625和GB/T3620.1的规定。4.9.3.3凝汽器管材质的检验项目、取样数量及检验方法见表8。表8凝汽器管材质的检验

项目名称

化学成分分析

拉伸试验

压扁试验

扩口试验

晶粒度检验

水压试验

超声波探伤

或涡流探伤

尺寸公差

表面质量

内应力测量

涡流探伤

取样数量

每批1个试样

每批2根

每根1个试样

每批2根

每批2根

每根1个试样

4.10压力容器用金属材料

4.10.1压力容器对金属材料的要求检验方法

钛管:GB/T4698

GB/T5121

GB/T228

GB/T6397

GB/T246

GB/T242

YS/T347

GB/T241

GB/T12969.1

GB/T12969.2

GB8000

GB5248

GB/T3625

GB/T3620.1

4.10.1.1具有合格的室温强度和良好塑性配合,届强比适宜,并具有高的抗时效能力。验

页码,12/28

黄铜管

GB/T8890

4.10.1.2具有良好的韧性。对于20R、16MnR以及15MnVR钢板,其室温横向(夏比V形缺口试样)冲击功应不小于31J,而对于强度较高的15MnVNR以及18MnMoNbR钢板,其冲击功应不低于34J。此外,应选用材料的脆性转变温度(FATTso)和无塑性转变温度(NDT)比较低的钢材。4.10.1.3对于承受腐蚀介质作用的容器,应根据使用环境和受力状态,选用耐腐蚀性好的材料。4.10.1.4为适应冷、热加工和焊接工艺要求,应选用具有良好的冷、热加工性能和焊接性能的材料。4.10.2压力容器用钢板的材质检验压力容器用钢板的技术要求和质量检验应符合GB6654的规定,检验项目和试验方法见表9。表9压力容器用钢板的材质检验(GB6654)检验项目

化学成分分析

拉伸试验

冷弯试验

室温冲击试验

低温冲击试验

高温拉伸试验

file://c:ldlklwJ9.htm

取样数量

1个(每炉罐号)

1个(每炉罐号)

取样方法

GB/T222

GB/T2975

试验方法

GB/T223

GB/T228

GB/T232

GB/T229

GB/T229

GB/T4338

2005-2-16

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。