DL/T 1818-2018

基本信息

标准号: DL/T 1818-2018

中文名称:可逆式水泵水轮机调节系统试验规程

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5111312

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 1818-2018.Specification of reversible pump-turbine governing system test.

1范围

DL/T 1818规定了可逆式水泵水轮机调节系统试验的要求、项目、条件和方法。

DL/T 1818适用于可逆式水泵水轮机调节系统。

2术语和定义

下列术语和定义适用于本文件。

2.1非同步导叶 misaligned guide vane

既能单独控制操作又能参与控制环联动调节的部分导叶。

2.2水头一开度协调控制 head-opening cooperation control

机组以水泵工况运行时,调速器根据转轮前后压差/扬程或水泵导叶开度优化功能程序调整导叶开度,使机组以相应扬程的最高效率运行。

2.3单导叶接力器 individual guide vane servomotor

每个接力器控制单个活动导叶称为单导叶接力器。

3一般规定

3.1试验项 目分为型式试验、出厂试验和现场试验。

3.2试验准备:

a)应制定试验大纲、确定试验项目,试验大纲参见附录A。

b)应做好试验项目和试验数据记录表格设计,试验后形成试验报告,试验报告参考格式参见附录B。

c)试验前应做好安全防护措施。

4试验仪器

4.1 试验仪器、仪表应处于检验或检定的有效期内。

4.2应配备 满足试验所需的工具、设备、仪器、仪表及试验电源。

1范围

DL/T 1818规定了可逆式水泵水轮机调节系统试验的要求、项目、条件和方法。

DL/T 1818适用于可逆式水泵水轮机调节系统。

2术语和定义

下列术语和定义适用于本文件。

2.1非同步导叶 misaligned guide vane

既能单独控制操作又能参与控制环联动调节的部分导叶。

2.2水头一开度协调控制 head-opening cooperation control

机组以水泵工况运行时,调速器根据转轮前后压差/扬程或水泵导叶开度优化功能程序调整导叶开度,使机组以相应扬程的最高效率运行。

2.3单导叶接力器 individual guide vane servomotor

每个接力器控制单个活动导叶称为单导叶接力器。

3一般规定

3.1试验项 目分为型式试验、出厂试验和现场试验。

3.2试验准备:

a)应制定试验大纲、确定试验项目,试验大纲参见附录A。

b)应做好试验项目和试验数据记录表格设计,试验后形成试验报告,试验报告参考格式参见附录B。

c)试验前应做好安全防护措施。

4试验仪器

4.1 试验仪器、仪表应处于检验或检定的有效期内。

4.2应配备 满足试验所需的工具、设备、仪器、仪表及试验电源。

标准图片预览

标准内容

ICS27.140

备案号:63087-2018

中华人民共和国电力行业标准

DL/T18182018

可逆式水泵水轮机调节系统试验规程Specification of reversible pump-turbine governing system test2018-04-03发布

国家能源局

2018-07-01实施

规范性引用文件

3术语和定义·

4一般规定

5试验仪器

6试验项目-

7试验内容及试验方法

附录A(资料性附录)可逆式水泵水轮机调节系统试验大纲DL/T1818—2018

附录B(资料性附录)可逆式水泵水轮机调节系统试验报告的基本内容及格式示例+22

DL/T1818—2018

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写规则》给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任本标准由中国电力企业联合会提出。本标准由电力行业水电站自动化标准化技术委员会(DL/TC17)归口。本标准起草单位:国网新源控股有限公司、国网新源控股有限公司技术中心、江苏句容抽水蓄能有限公司、湖北白莲河抽水蓄能有限公司。本标准主要起草人:张振有、任志武、邓磊、周攀、黄杨梁、杨绍爱、张全胜、陈鹏、强杰、李帅轩、宋湘辉、常龙、王环东、姜卫海、吴志峰、姚尧。本标准为首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

可逆式水泵水轮机调节系统试验规程本标准规定了可逆式水泵水轮机调节系统试验的要求,项目,条件和方法。本标准适用于可逆式水泵水轮机调节系统。2规范性引用文件

DL/T1818—2018

下列文件对本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T9652.1水轮机控制系统技术条件GB/T9652.2水轮机控制系统试验GB/T18482可逆式抽水蓄能机组启动试运行规程DL/T496水轮机电液调节系统及装置调整试验导则水轮机电液调节系统及装置技术规程DL/T563

DL/T1120水轮机调节系统自动测试及实时仿真装置技术条件DL/T1245水轮机调节系统并网运行技术导则DL/T1549可逆式水泵水轮机调节系统技术条件3术语和定义

下列术语和定义适用于本文件。3.1

非同步导叶misalignedguidevane既能单独控制操作又能参与控制环联动调节的部分导叶。3.2

水头开度协调控制head-openingcooperationcontrol机组以水泵工况运行时,调速器根据转轮前后压差扬程或水泵导叶开度优化功能程序调整导叶开度,使机组以相应扬程的最高效率运行。3.3

单导叶接力器individual guidevaneservomotor每个接力器控制单个活动导叶称为单导叶接力器。4一般规定

4.1试验项目分为型式试验、出厂试验和现场试验。4.2试验准备:

a)应制定试验大纲、确定试验项目,试验大纲参见附录A。b)应做好试验项目和试验数据记录表格设计,试验后形成试验报告,试验报告参考格式参见附录B。

试验前应做好安全防护措施。

d)出厂调试或现场调试前,调节系统各部分应安装完毕,具备充油、充气、通电条件,液压系统1

DL/T1818—2018

工作介质及电源应符合GB/T9652.1、DL/T563和DL/T1549的要求,e)传感器标定。

f)应准备好与试验项目相关的图纸及资料。4.3出厂试验时宜进行模拟试验,确保功能正确。试验所采用的自动测试与实时仿真装置应符合DL/T1120的要求。

4.4出厂试验所用接力器直径应不小于350mm、容积应不小于270L。4.5现场试验条件:

a)机组转动前,应在无水或静水条件下进行静态模拟试验,并应实际动作至活动导叶。b)试验前应做好预防引水系统、尾水系统突然来水和防止机组误动的安全措施。c)试验现场照明应充足,试验人员和专职值守人员应保持通信畅通。d)试验现场不得有影响工作的作业,接力器、油压装置和电气控制装置处应有专职人员值守,蜗壳内或尾水管内有人工作时,蜗壳进人门和尾水管进人门应有专职人员值守。动作导叶前,宜短接接力器开/关侧操作管路,并对主管路进行清洗:清洗结束后宜对油压装e)

置压力油罐、回油箱及过滤器滤油清洗,确保油质满足DL/T563的要求。f)动作导叶前,油压装置应充油完毕。g)动作导叶前,应在活动导叶压紧的条件下退出导叶液压锁锭和/或导叶机械锁锭,并现场查看确认。

h)动作导叶期间,应多次操作接力器开关动作,确保排空管路中残留的空气。4.6试验前应进行安全技术交底。4.7应与监控系统进行联调试验。4.8电气控制装置两套控制器均应进行试验。4.9试验记录宜包括试验日期、上下游水位、机组转速、接力器行程、功率等参数及曲线,可包括接力器控制输出、一次调频动作信号等参数及曲线。4.10本标准表1中未详细描述的试验可参见GB/T9652.2、DL/T496和DL/T1245。5试验仪器

5.1试验仪器、仪表应处于检验或检定的有效期内。5.2应配备满足试验所需的工具、设备、仪器、仪表及试验电源。5.3测试仪器误差及分辨力应符合GB/T9652.2及DL/T496的要求。6试验项目

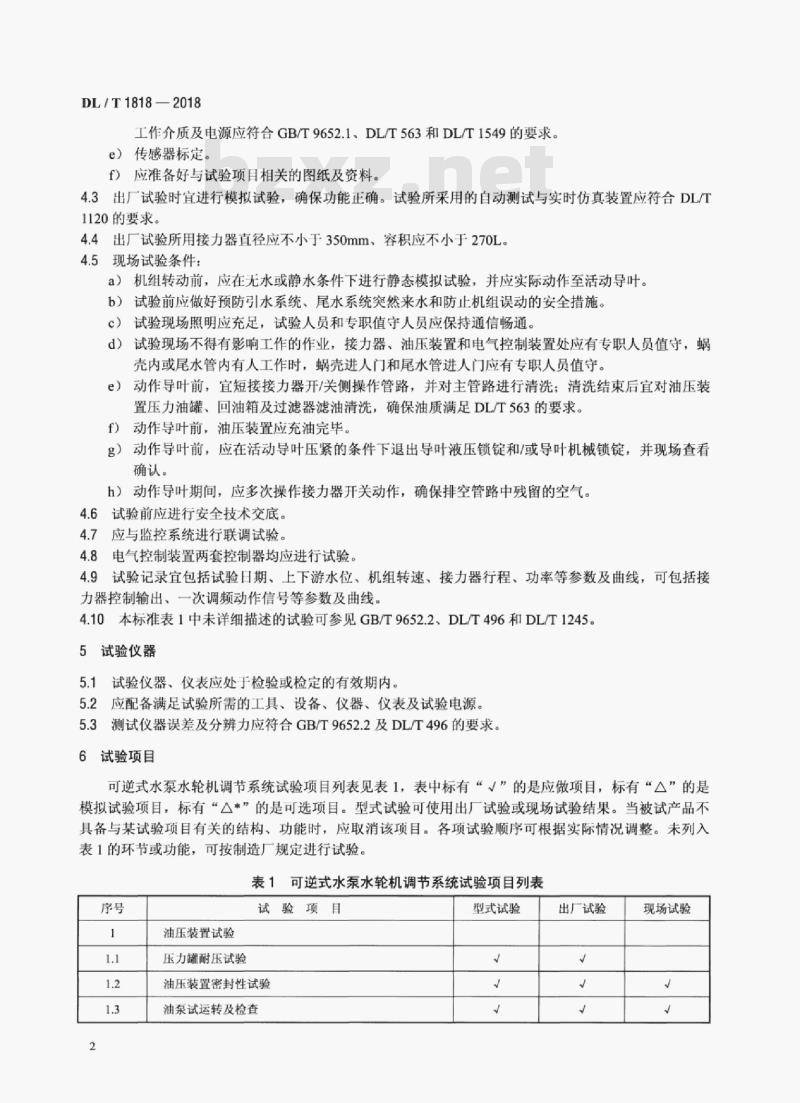

可逆式水泵水轮机调节系统试验项目列表见表1,表中标有“√”的是应做项目,标有“△”的是模拟试验项目,标有“△*”的是可选项目。型式试验可使用出厂试验或现场试验结果。当被试产品不具备与某试验项目有关的结构、功能时,应取消该项目。各项试验顺序可根据实际情况调整。未列入表1的环节或功能,可按制造厂规定进行试验。表1可逆式水泵水轮机调节系统试验项目列表序号

油压装置试验

压力罐耐压试验

试验项目

油压装置密封性试验

油泵试运转及检查

型式试验

出厂试验

现场试验

试验项目

安全阀或阀组试验

表1(续)

油压装置各油压、油位信号整定值校验油压装置自动运行模拟试验

模块通电检查试验

参数整定及显示的检查试验

通信功能试验

压力油罐容量校验

调速器漏油量及静耗油量测定

测速装置试验

机械液压控制装置试验

电一液和电一机转换器试验

接力器关闭与开启时间范围测定接力器反应时间常数T,测定试验接力器行程和导叶转角关系曲线测定试验电气控制装置试验

模块通电检查试验

参数整定及显示的检查试验

通信功能试验

电气回路绝缘试验

电气回路工频耐受电压试验

电气装置抗干扰试验

对时试验

事故录波试验

调速器整体试验

接力器位移变送器调整试验

接力器关闭时间与开启时间调整实用开环增益测定及开环增益整定试验导叶任意位置定位试验

操作回路及停机回路动作试验

故障模拟和切换试验

水头一开度协调控制模拟试验

导叶间同步试验

非同步导叶控制试验

转速指令信号、开度指令信号、功率指令信号校验暂态转差系数b、缓冲时间常数T。校验或比例增益Kp积分增益K和微分增益Kp校验

型式试验

DL/T1818—2018

出厂试验

现场试验

DL/T1818

—2018

综合漂移试验

试验项目

表1(续)

调速器静态特性(包括人工转速死区)及转速死区ix和接力器摆动值测定试验

接力器不动时间T。测定试验

手动开停机试验

自动开停机试验

空载试验

过速试验

孤立负荷试验

带负荷试验

甩负荷试验

事故低油压试验

调相试验

抽水试验

抽水转发电试验

a)抽水转停机转发电

b)抽水直接转发电

水泵失去动力试验

背靠背试验

次调频试验

黑启动试验/线路充电试验

15天试运行试验

试验内容及试验方法

油压装置试验

模块通电检查试验

试验条件

型式试验

出厂试验

油压装置控制柜运行温度范围为5℃~40℃,最大相对湿度不大于90%且无凝露:油压装置控制柜绝缘电阻正常,工频耐受电压正常,散热正常:b)

c)应检查电气接线,其标志与图纸相符。7.1.1.2

试验方法

接通电源:

b)检查各功能模块的指示灯或测点电位,确认各功能模块处于正常工作状态。7.1.1.3

试验结果与处理

a)检查供电电源正常,各功能模块指示灯显示正常,无报警:4

现场试验

b)检查各信号正确。

参数整定及显示检查试验

试验条件

油压装置控制柜电源已投入:

检查人机面板工作正常。

试验方法

DL/T1818—2018

a)可使用排油或者排气的方式改变油压、油位等信号,记录实际值和显示值,检查显示结果:检查油泵动作信息和报警功能显示结果。b)

试验结果与处理

确认控制面板各参数正常:

b)确认油压、油位、参数显示值与实际值一致:确认油泵信息显示正确:

d)确认报警功能正常。

通信功能试验

试验条件

油压装置控制柜通信软件已经下载并满足现场测试要求:a

b)通信接口、规约、参数设置及点表与监控系统保持一致。7.1.3.2试验方法

a)出厂试验时可进行通信模拟试验:b)现场试验时检查与监控系统通信数据。7.1.3.3试验结果与处理

确认通信参数点表正确,通信上传和下发功能正常。7.1.4压力油罐容量校验

试验条件

活动导叶全开:

调速器压力油罐油压处于正常工作油压下限:b)

c)油泵切除:

d)调速器切现地手动。

试验方法

现地手动操作接力器全关→全开→全关记录每个全行程动作前后的油压值和油位值。b)

3试验结果与处理

接力器三个全行程动作后压力油罐油压应不小于最低操作油压。5

DL/T1818—2018

7.2测速装置试验

7.2.1试验条件

频率信号发生器应满足DL/T1120规定的精度要求。7.2.2试验方法

a)出厂试验时,在1%~150%额定转速范围内,利用频率发生器模拟转速信号单向递增再单向递减,每次频率变化达到稳定状态后,测量齿盘测速装置数值及相应的输出,并绘制静态特性曲线,测点不少于10点。

b)现场试验时,调速器处于手动空载或空转状态,通过人机面板对齿盘测速环节各有关参数进行整定,直至该环节的转速测量值与残压测频的显示值基本一致:然后,手动改变机组转速,检查在不同的转速下,齿盘测速与残压测频的显示值基本一致。c)残压测频最小工作信号电压测定,信号频率为额定值且恒定,由高向低改变信号电压,至相应输出发生变化时的信号电压即为最小工作信号电压。机械过速装置出厂试验时,安装于专用试验台上,在145%额定转速条件下,连续运行5mind)

应无异常。如果机组飞逸转速大于145%,在飞逸转速下连续运行5min,应无变形和裂纹等异常现象。机械过速保护应按定值在专用试验台上进行实际动作整定,确保定值准确。e)现场试验水泵方向启动时,对比残压测频和齿盘测速装置的数值,应不受谐波和大的转速突变影响。7.2.3试验结果与处理

a)齿盘测速装置静态曲线不少于10点,1/4点不在曲线上试验无效,重新进行:b)残压测频最小工作信号电压应不大于0.5V:c)机械过速装置整定值误差不大于2%:d)水泵工况变频启动时应不受电压波形畸变影响,转速测量正确。7.2.4接力器行程和导叶开度关系曲线测定试验7.2.4.1试验条件

a)进水阀全关,其工作密封和检修密封投入,工作旁通阀和检修旁通阀投入,进水阀接力器处于锁定状态;

b)尾水事故闸门全关,充水阀全关:c)蜗壳和尾水管未充水;

d)水机室、蜗壳、油压装置、机械液压控制装置、电气控制装置有专人监护:;e)接力器和导叶具备开启条件,接力器已全开/全关多次动作,油管路残留空气已排净:f)导叶压紧行程调整已完成。

7.2.4.2试验方法

a)导叶全关至全开全行程范围内,开关两个方向各测量一次:b)接力器行程每间隔10%测量一个点,每个点测量4~8个导叶开度,取其平均值;导叶全开时,测量全部导叶开度,取其平均值。7.2.4.3试验结果与处理

接力器行程和导叶开度关系曲线的实测与设计偏差应不超过设计值的土2%。6

7.3电气控制装置试验

7.3.1模块通电检查试验

7.3.1.1试验条件

试验条件同7.1.1.1。

7.3.1.2试验方法

DL/T1818—2018

接入机组频率、电网频率、水头、主配压阀(接力器控制阀)反馈、接力器行程、功率和各外a)

部控制信号:

检查各功能模块的指示灯或测点电位,确认各功能模块工作状态:c)接通电源,两路电源依次进行试验,同时检查供电电压的波动范围。7.3.1.3试验结果与处理

检查双供电电源正常,各功能模块指示灯显示正常,无报警:a)

检查机组频率、电网频率、水头、主配压阀(接力器控制阀)反馈、接力器行程、功率、外部b)bzxZ.net

信号等信号正确。

参数整定及显示的检查试验

试验条件

人机面板和/或盘柜表计工作正常。7.3.2.2试验方法

a)通过按键或触摸屏分别输入bp、Kp、Ki、Kp(或bp、bt、Td、T.)、人工频率死区、人工功率死区、人工开度死区等参数,检查显示值与整定值,并检查各参数范围:b)模拟改变机组频率、电网频率、接力器行程、功率、水头等信号,分别记录输入值和显示值检查显示结果:

c)检查工况显示、控制方式、调节模式、报警功能的显示结果。7.3.2.3试验结果与处理

a)控制面板各参数正常,显示值和整定值一致,参数范围满足GB/T9652.2、DL/T563、DL/T1549的规定。

b)工况显示、控制方式、调节模式、报警功能正常,信息显示正确。7.3.3通信功能试验

按7.1.3执行。

7.3.4对时试验

7.3.4.1试验条件

a)电气控制装置同步对时功能正常:7

DL/T1818—2018

b)电站时钟同步装置功能正常。7.3.4.2

试验方法

a)断开对时连接线,人为将电气控制装置时间设置成偏离当前时间:b)接回连接线,过1min~2min后检查时间是否与时钟同步装置一致。7.3.4.3试验结果与处理

a)如过1min~2min后时间不能同步,检查:1)连接线及连接正常:

2)时钟同步装置对时接口;

3)电气控制装置授时接口;

4)对时地址设置。

b)对时成功则恢复措施,核实接线正常。7.3.5事故录波试验

7.3.5.1试验条件

检查事故录波记录参数、记录频率,记录时间、手动和自动启停功能设置完毕。7.3.5.2

试验方法

a)手动启停事故录波,检查记录文件;b)模拟故障自动触发事故录波启停,检查记录文件。7.3.5.3试验结果与处理

a)检查记录参数至少应包含导叶开度给定、导叶开度控制输出、导叶开度反馈、导叶开度限制、转速给定,转速反馈、功率给定,功率反馈,水位或水头,调速器运行工况、发电电动机出口开关状态、一次调频动作状态、报警信号、跳机信号、必要的输入输出开关量等,可包括主配压阀(接力器控制阀)反馈、电液转换器反馈。检查事故录波启动触发条件正常,触发条件宜设置为远方硬布线或通信跳机信号、调速器内部b

跳机信号:一次调频动作信号:AGC动作信号:手动启动信号。c手动启停事故录波功能正常。

d)自动启停事故录波功能正常。e)自动记录时间事故前后宜大于5min。f)记录频率每秒不少于10点。

事故录波文件格式能正常读取。7.4

调速器整体试验

接力器位移变送器调整试验

试验条件

a)接力器位移变送器已安装完毕,动作正常:b)位移变送器的线性测量范围覆盖接力器全行程,两端宜留出5%的行程余量。8

7.4.1.2试验方法

DL/T1818—2018

a)手动操作接力器至全关,单向递增开启导叶,在接力器每次变化稳定后,记录位移变送器的输入/输出值:

b)单向递减重复上述试验;

c)上述试验重复三次。

7.4.1.3试验结果与处理

a)测出位移变送器的输入-输出特性:b)计算每次试验的线性度误差、重复精度、分辨力:当线性度误差大于1%或重复精度大于0.2%或分辨力大于0.15%,应重新调整传感器或调节器内部程序。

7.4.2接力器关闭时间与开启时间调整7.4.2.1试验条件

设计的导叶开关机规律应满足调节保证设计要求:a)

b)油压装置已调试正常,并置于自动运行;压力油罐油压在正常工作油压范围内:c

导叶开度限制机构全开:

有分段关闭装置时,应投入分段关闭装置:f)水轮机方向和水泵方向关闭规律不一致时,有明显监视水轮机方向或水泵方向动作的仪表。7.4.2.2

试验方法

调速器自动方式下突加全开、全关的控制信号,测量主配压阀(接力器控制阀)动作时的接力a)

器开/关机时间与规律;

操作事故停机电磁阀动作和复归,测量主配压阀(接力器控制阀)动作时的接力器开/关机时间与规律;

c)操作紧急事故停机电磁阀动作和复归,测量主配压阀(接力器控制阀)或事故配压阀动作时的接力器开/关机时间与规律。

3试验结果与处理

取接力器在75%与25%之间运动时间的两倍,作为接力器的开启和关闭时间:a)

b)7.4.2.2中三种操作方法下测得的开/关机时间应一致,误差宜小于0.5s,分段关闭点误差宜小于±2%

实测导叶开/关机时间和规律应满足调节保证设计要求:c

使用节流孔板进行调整时,如需更换节流孔板,应泄压更换:e)

使用调整螺母进行调整时,应紧固螺母。7.4.3

3导叶任意位置定位试验

试验条件

a)开环增益整定完毕:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:63087-2018

中华人民共和国电力行业标准

DL/T18182018

可逆式水泵水轮机调节系统试验规程Specification of reversible pump-turbine governing system test2018-04-03发布

国家能源局

2018-07-01实施

规范性引用文件

3术语和定义·

4一般规定

5试验仪器

6试验项目-

7试验内容及试验方法

附录A(资料性附录)可逆式水泵水轮机调节系统试验大纲DL/T1818—2018

附录B(资料性附录)可逆式水泵水轮机调节系统试验报告的基本内容及格式示例+22

DL/T1818—2018

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写规则》给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任本标准由中国电力企业联合会提出。本标准由电力行业水电站自动化标准化技术委员会(DL/TC17)归口。本标准起草单位:国网新源控股有限公司、国网新源控股有限公司技术中心、江苏句容抽水蓄能有限公司、湖北白莲河抽水蓄能有限公司。本标准主要起草人:张振有、任志武、邓磊、周攀、黄杨梁、杨绍爱、张全胜、陈鹏、强杰、李帅轩、宋湘辉、常龙、王环东、姜卫海、吴志峰、姚尧。本标准为首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

可逆式水泵水轮机调节系统试验规程本标准规定了可逆式水泵水轮机调节系统试验的要求,项目,条件和方法。本标准适用于可逆式水泵水轮机调节系统。2规范性引用文件

DL/T1818—2018

下列文件对本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T9652.1水轮机控制系统技术条件GB/T9652.2水轮机控制系统试验GB/T18482可逆式抽水蓄能机组启动试运行规程DL/T496水轮机电液调节系统及装置调整试验导则水轮机电液调节系统及装置技术规程DL/T563

DL/T1120水轮机调节系统自动测试及实时仿真装置技术条件DL/T1245水轮机调节系统并网运行技术导则DL/T1549可逆式水泵水轮机调节系统技术条件3术语和定义

下列术语和定义适用于本文件。3.1

非同步导叶misalignedguidevane既能单独控制操作又能参与控制环联动调节的部分导叶。3.2

水头开度协调控制head-openingcooperationcontrol机组以水泵工况运行时,调速器根据转轮前后压差扬程或水泵导叶开度优化功能程序调整导叶开度,使机组以相应扬程的最高效率运行。3.3

单导叶接力器individual guidevaneservomotor每个接力器控制单个活动导叶称为单导叶接力器。4一般规定

4.1试验项目分为型式试验、出厂试验和现场试验。4.2试验准备:

a)应制定试验大纲、确定试验项目,试验大纲参见附录A。b)应做好试验项目和试验数据记录表格设计,试验后形成试验报告,试验报告参考格式参见附录B。

试验前应做好安全防护措施。

d)出厂调试或现场调试前,调节系统各部分应安装完毕,具备充油、充气、通电条件,液压系统1

DL/T1818—2018

工作介质及电源应符合GB/T9652.1、DL/T563和DL/T1549的要求,e)传感器标定。

f)应准备好与试验项目相关的图纸及资料。4.3出厂试验时宜进行模拟试验,确保功能正确。试验所采用的自动测试与实时仿真装置应符合DL/T1120的要求。

4.4出厂试验所用接力器直径应不小于350mm、容积应不小于270L。4.5现场试验条件:

a)机组转动前,应在无水或静水条件下进行静态模拟试验,并应实际动作至活动导叶。b)试验前应做好预防引水系统、尾水系统突然来水和防止机组误动的安全措施。c)试验现场照明应充足,试验人员和专职值守人员应保持通信畅通。d)试验现场不得有影响工作的作业,接力器、油压装置和电气控制装置处应有专职人员值守,蜗壳内或尾水管内有人工作时,蜗壳进人门和尾水管进人门应有专职人员值守。动作导叶前,宜短接接力器开/关侧操作管路,并对主管路进行清洗:清洗结束后宜对油压装e)

置压力油罐、回油箱及过滤器滤油清洗,确保油质满足DL/T563的要求。f)动作导叶前,油压装置应充油完毕。g)动作导叶前,应在活动导叶压紧的条件下退出导叶液压锁锭和/或导叶机械锁锭,并现场查看确认。

h)动作导叶期间,应多次操作接力器开关动作,确保排空管路中残留的空气。4.6试验前应进行安全技术交底。4.7应与监控系统进行联调试验。4.8电气控制装置两套控制器均应进行试验。4.9试验记录宜包括试验日期、上下游水位、机组转速、接力器行程、功率等参数及曲线,可包括接力器控制输出、一次调频动作信号等参数及曲线。4.10本标准表1中未详细描述的试验可参见GB/T9652.2、DL/T496和DL/T1245。5试验仪器

5.1试验仪器、仪表应处于检验或检定的有效期内。5.2应配备满足试验所需的工具、设备、仪器、仪表及试验电源。5.3测试仪器误差及分辨力应符合GB/T9652.2及DL/T496的要求。6试验项目

可逆式水泵水轮机调节系统试验项目列表见表1,表中标有“√”的是应做项目,标有“△”的是模拟试验项目,标有“△*”的是可选项目。型式试验可使用出厂试验或现场试验结果。当被试产品不具备与某试验项目有关的结构、功能时,应取消该项目。各项试验顺序可根据实际情况调整。未列入表1的环节或功能,可按制造厂规定进行试验。表1可逆式水泵水轮机调节系统试验项目列表序号

油压装置试验

压力罐耐压试验

试验项目

油压装置密封性试验

油泵试运转及检查

型式试验

出厂试验

现场试验

试验项目

安全阀或阀组试验

表1(续)

油压装置各油压、油位信号整定值校验油压装置自动运行模拟试验

模块通电检查试验

参数整定及显示的检查试验

通信功能试验

压力油罐容量校验

调速器漏油量及静耗油量测定

测速装置试验

机械液压控制装置试验

电一液和电一机转换器试验

接力器关闭与开启时间范围测定接力器反应时间常数T,测定试验接力器行程和导叶转角关系曲线测定试验电气控制装置试验

模块通电检查试验

参数整定及显示的检查试验

通信功能试验

电气回路绝缘试验

电气回路工频耐受电压试验

电气装置抗干扰试验

对时试验

事故录波试验

调速器整体试验

接力器位移变送器调整试验

接力器关闭时间与开启时间调整实用开环增益测定及开环增益整定试验导叶任意位置定位试验

操作回路及停机回路动作试验

故障模拟和切换试验

水头一开度协调控制模拟试验

导叶间同步试验

非同步导叶控制试验

转速指令信号、开度指令信号、功率指令信号校验暂态转差系数b、缓冲时间常数T。校验或比例增益Kp积分增益K和微分增益Kp校验

型式试验

DL/T1818—2018

出厂试验

现场试验

DL/T1818

—2018

综合漂移试验

试验项目

表1(续)

调速器静态特性(包括人工转速死区)及转速死区ix和接力器摆动值测定试验

接力器不动时间T。测定试验

手动开停机试验

自动开停机试验

空载试验

过速试验

孤立负荷试验

带负荷试验

甩负荷试验

事故低油压试验

调相试验

抽水试验

抽水转发电试验

a)抽水转停机转发电

b)抽水直接转发电

水泵失去动力试验

背靠背试验

次调频试验

黑启动试验/线路充电试验

15天试运行试验

试验内容及试验方法

油压装置试验

模块通电检查试验

试验条件

型式试验

出厂试验

油压装置控制柜运行温度范围为5℃~40℃,最大相对湿度不大于90%且无凝露:油压装置控制柜绝缘电阻正常,工频耐受电压正常,散热正常:b)

c)应检查电气接线,其标志与图纸相符。7.1.1.2

试验方法

接通电源:

b)检查各功能模块的指示灯或测点电位,确认各功能模块处于正常工作状态。7.1.1.3

试验结果与处理

a)检查供电电源正常,各功能模块指示灯显示正常,无报警:4

现场试验

b)检查各信号正确。

参数整定及显示检查试验

试验条件

油压装置控制柜电源已投入:

检查人机面板工作正常。

试验方法

DL/T1818—2018

a)可使用排油或者排气的方式改变油压、油位等信号,记录实际值和显示值,检查显示结果:检查油泵动作信息和报警功能显示结果。b)

试验结果与处理

确认控制面板各参数正常:

b)确认油压、油位、参数显示值与实际值一致:确认油泵信息显示正确:

d)确认报警功能正常。

通信功能试验

试验条件

油压装置控制柜通信软件已经下载并满足现场测试要求:a

b)通信接口、规约、参数设置及点表与监控系统保持一致。7.1.3.2试验方法

a)出厂试验时可进行通信模拟试验:b)现场试验时检查与监控系统通信数据。7.1.3.3试验结果与处理

确认通信参数点表正确,通信上传和下发功能正常。7.1.4压力油罐容量校验

试验条件

活动导叶全开:

调速器压力油罐油压处于正常工作油压下限:b)

c)油泵切除:

d)调速器切现地手动。

试验方法

现地手动操作接力器全关→全开→全关记录每个全行程动作前后的油压值和油位值。b)

3试验结果与处理

接力器三个全行程动作后压力油罐油压应不小于最低操作油压。5

DL/T1818—2018

7.2测速装置试验

7.2.1试验条件

频率信号发生器应满足DL/T1120规定的精度要求。7.2.2试验方法

a)出厂试验时,在1%~150%额定转速范围内,利用频率发生器模拟转速信号单向递增再单向递减,每次频率变化达到稳定状态后,测量齿盘测速装置数值及相应的输出,并绘制静态特性曲线,测点不少于10点。

b)现场试验时,调速器处于手动空载或空转状态,通过人机面板对齿盘测速环节各有关参数进行整定,直至该环节的转速测量值与残压测频的显示值基本一致:然后,手动改变机组转速,检查在不同的转速下,齿盘测速与残压测频的显示值基本一致。c)残压测频最小工作信号电压测定,信号频率为额定值且恒定,由高向低改变信号电压,至相应输出发生变化时的信号电压即为最小工作信号电压。机械过速装置出厂试验时,安装于专用试验台上,在145%额定转速条件下,连续运行5mind)

应无异常。如果机组飞逸转速大于145%,在飞逸转速下连续运行5min,应无变形和裂纹等异常现象。机械过速保护应按定值在专用试验台上进行实际动作整定,确保定值准确。e)现场试验水泵方向启动时,对比残压测频和齿盘测速装置的数值,应不受谐波和大的转速突变影响。7.2.3试验结果与处理

a)齿盘测速装置静态曲线不少于10点,1/4点不在曲线上试验无效,重新进行:b)残压测频最小工作信号电压应不大于0.5V:c)机械过速装置整定值误差不大于2%:d)水泵工况变频启动时应不受电压波形畸变影响,转速测量正确。7.2.4接力器行程和导叶开度关系曲线测定试验7.2.4.1试验条件

a)进水阀全关,其工作密封和检修密封投入,工作旁通阀和检修旁通阀投入,进水阀接力器处于锁定状态;

b)尾水事故闸门全关,充水阀全关:c)蜗壳和尾水管未充水;

d)水机室、蜗壳、油压装置、机械液压控制装置、电气控制装置有专人监护:;e)接力器和导叶具备开启条件,接力器已全开/全关多次动作,油管路残留空气已排净:f)导叶压紧行程调整已完成。

7.2.4.2试验方法

a)导叶全关至全开全行程范围内,开关两个方向各测量一次:b)接力器行程每间隔10%测量一个点,每个点测量4~8个导叶开度,取其平均值;导叶全开时,测量全部导叶开度,取其平均值。7.2.4.3试验结果与处理

接力器行程和导叶开度关系曲线的实测与设计偏差应不超过设计值的土2%。6

7.3电气控制装置试验

7.3.1模块通电检查试验

7.3.1.1试验条件

试验条件同7.1.1.1。

7.3.1.2试验方法

DL/T1818—2018

接入机组频率、电网频率、水头、主配压阀(接力器控制阀)反馈、接力器行程、功率和各外a)

部控制信号:

检查各功能模块的指示灯或测点电位,确认各功能模块工作状态:c)接通电源,两路电源依次进行试验,同时检查供电电压的波动范围。7.3.1.3试验结果与处理

检查双供电电源正常,各功能模块指示灯显示正常,无报警:a)

检查机组频率、电网频率、水头、主配压阀(接力器控制阀)反馈、接力器行程、功率、外部b)bzxZ.net

信号等信号正确。

参数整定及显示的检查试验

试验条件

人机面板和/或盘柜表计工作正常。7.3.2.2试验方法

a)通过按键或触摸屏分别输入bp、Kp、Ki、Kp(或bp、bt、Td、T.)、人工频率死区、人工功率死区、人工开度死区等参数,检查显示值与整定值,并检查各参数范围:b)模拟改变机组频率、电网频率、接力器行程、功率、水头等信号,分别记录输入值和显示值检查显示结果:

c)检查工况显示、控制方式、调节模式、报警功能的显示结果。7.3.2.3试验结果与处理

a)控制面板各参数正常,显示值和整定值一致,参数范围满足GB/T9652.2、DL/T563、DL/T1549的规定。

b)工况显示、控制方式、调节模式、报警功能正常,信息显示正确。7.3.3通信功能试验

按7.1.3执行。

7.3.4对时试验

7.3.4.1试验条件

a)电气控制装置同步对时功能正常:7

DL/T1818—2018

b)电站时钟同步装置功能正常。7.3.4.2

试验方法

a)断开对时连接线,人为将电气控制装置时间设置成偏离当前时间:b)接回连接线,过1min~2min后检查时间是否与时钟同步装置一致。7.3.4.3试验结果与处理

a)如过1min~2min后时间不能同步,检查:1)连接线及连接正常:

2)时钟同步装置对时接口;

3)电气控制装置授时接口;

4)对时地址设置。

b)对时成功则恢复措施,核实接线正常。7.3.5事故录波试验

7.3.5.1试验条件

检查事故录波记录参数、记录频率,记录时间、手动和自动启停功能设置完毕。7.3.5.2

试验方法

a)手动启停事故录波,检查记录文件;b)模拟故障自动触发事故录波启停,检查记录文件。7.3.5.3试验结果与处理

a)检查记录参数至少应包含导叶开度给定、导叶开度控制输出、导叶开度反馈、导叶开度限制、转速给定,转速反馈、功率给定,功率反馈,水位或水头,调速器运行工况、发电电动机出口开关状态、一次调频动作状态、报警信号、跳机信号、必要的输入输出开关量等,可包括主配压阀(接力器控制阀)反馈、电液转换器反馈。检查事故录波启动触发条件正常,触发条件宜设置为远方硬布线或通信跳机信号、调速器内部b

跳机信号:一次调频动作信号:AGC动作信号:手动启动信号。c手动启停事故录波功能正常。

d)自动启停事故录波功能正常。e)自动记录时间事故前后宜大于5min。f)记录频率每秒不少于10点。

事故录波文件格式能正常读取。7.4

调速器整体试验

接力器位移变送器调整试验

试验条件

a)接力器位移变送器已安装完毕,动作正常:b)位移变送器的线性测量范围覆盖接力器全行程,两端宜留出5%的行程余量。8

7.4.1.2试验方法

DL/T1818—2018

a)手动操作接力器至全关,单向递增开启导叶,在接力器每次变化稳定后,记录位移变送器的输入/输出值:

b)单向递减重复上述试验;

c)上述试验重复三次。

7.4.1.3试验结果与处理

a)测出位移变送器的输入-输出特性:b)计算每次试验的线性度误差、重复精度、分辨力:当线性度误差大于1%或重复精度大于0.2%或分辨力大于0.15%,应重新调整传感器或调节器内部程序。

7.4.2接力器关闭时间与开启时间调整7.4.2.1试验条件

设计的导叶开关机规律应满足调节保证设计要求:a)

b)油压装置已调试正常,并置于自动运行;压力油罐油压在正常工作油压范围内:c

导叶开度限制机构全开:

有分段关闭装置时,应投入分段关闭装置:f)水轮机方向和水泵方向关闭规律不一致时,有明显监视水轮机方向或水泵方向动作的仪表。7.4.2.2

试验方法

调速器自动方式下突加全开、全关的控制信号,测量主配压阀(接力器控制阀)动作时的接力a)

器开/关机时间与规律;

操作事故停机电磁阀动作和复归,测量主配压阀(接力器控制阀)动作时的接力器开/关机时间与规律;

c)操作紧急事故停机电磁阀动作和复归,测量主配压阀(接力器控制阀)或事故配压阀动作时的接力器开/关机时间与规律。

3试验结果与处理

取接力器在75%与25%之间运动时间的两倍,作为接力器的开启和关闭时间:a)

b)7.4.2.2中三种操作方法下测得的开/关机时间应一致,误差宜小于0.5s,分段关闭点误差宜小于±2%

实测导叶开/关机时间和规律应满足调节保证设计要求:c

使用节流孔板进行调整时,如需更换节流孔板,应泄压更换:e)

使用调整螺母进行调整时,应紧固螺母。7.4.3

3导叶任意位置定位试验

试验条件

a)开环增益整定完毕:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。