DL/T 946-2005

基本信息

标准号: DL/T 946-2005

中文名称:水利电力建设用起重机

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1012771

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 946-2005.Cranes for water resources and electric power construction.

1范围

DL/T 946规定了水利电力建设用起重机的技术要求、标志、包装、运输和存放、安装与拆卸、型式试验、出厂检验、工程验收、使用与管理、搬迁、报废、保证期等。

DL/T 946适用于水利电力建设用的门式、门座式、塔式、缆索起重机:不适用于汽车式、轮胎式、履带式及浮式起重机。对于其余类型的起重机可参照本标准执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

3技术要求

3.1一般规定

起重机的设计、制造应满足GB/T 3811、GB/T 6067的要求,并符合本标准的规定。生产图样及技术文件应由具有相应设计资质的设计部门提供,并签署齐全。

3.2工作级别

起重机的工作级别应满足设计任务书的要求。若设计任务书末作规定,应按浇筑工况不低于A6级,安装工况不低于A2级定。

1范围

DL/T 946规定了水利电力建设用起重机的技术要求、标志、包装、运输和存放、安装与拆卸、型式试验、出厂检验、工程验收、使用与管理、搬迁、报废、保证期等。

DL/T 946适用于水利电力建设用的门式、门座式、塔式、缆索起重机:不适用于汽车式、轮胎式、履带式及浮式起重机。对于其余类型的起重机可参照本标准执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

3技术要求

3.1一般规定

起重机的设计、制造应满足GB/T 3811、GB/T 6067的要求,并符合本标准的规定。生产图样及技术文件应由具有相应设计资质的设计部门提供,并签署齐全。

3.2工作级别

起重机的工作级别应满足设计任务书的要求。若设计任务书末作规定,应按浇筑工况不低于A6级,安装工况不低于A2级定。

标准图片预览

标准内容

ICS 27.140

备案号:15349-2005

中华人民共和国电力行业标准

DL/T 946—2005

代SD160—1985

水利电力建设用起重机

Cranes for water resources andelectric power construction

2005-02-01 发布

2005-06-01 实施

中华人民共和国国家发展和政革委员会发布

规范性引用文件

3技术要求

4试验检测

5标志,包装、运输及存放

安装与拆卸

使用与管理·

9搬迁-

10报废

保证期,

附录A(规范性附录)

附录B(规范性驸录)

螺栓最大允许载荷和预紧力矩

焊维质量等级及检测标准

DL / T 946 -- 2005

DL/T 946—2005

本标准是板据原国家经济贸易委员会《关于下达2000年度电力行业标准制、修订计划项目的通知(电力【2000]70弓文的要求,由国家电力公司水电施工设备质量检验测试中心负责并组织对SD1601985《水利电方建没用起重机技术条件标准进行修订的。本标雅的修订,贯彻,国家有关的法令、法规;吸改了国内外水利电方建设门起重机在设计、制造、安装、使用与管理等方面的成功经验和教训:允分体现了起重机行业中新技术,新材料、新工艺及标准化的应用成果,

本标准对SD160一1985的适用范国,技术要求,称志、包装、试验方法、附录等均作广较大的修改;增加了对缆索起重机的有关规定;增加了对安装、工程验收检测、使用与管理、搬迁、报度、保证期的规定:增加了规范性附录“螺栓最人允许载荷和预紧力矩”(见附录A),本标准自实施之起代替SD160—1985.本标准的驸录A、附录B均为规范性附录。本标准用中国电力业联合会提出,本标准由国家电力公司水见施工设备质量检验测试口心归口许负贡解释。本标准起草单位:压电机械设计研究所、国家电力公可水电施工设备质量检验测试中心。本标准主要起草人:」利东,传明君、徐:军、胡军、范烤、周富。1范围

水利电力建设用起重机

DL / T 946- 2005

本标准规定了水利电力建设用起童玑的技大要求,球志,包装、运箱和存放、安装马与拆卸、型式试验、出厂检验、工程验收,使用与管埋、搬辽、报废、保证期等,本标雅活!于水利电小基设的门式,门座式、塔式、缆索起重机:不适用于汽车式、轮胎式、展带式及浮式起重机。对于其余类型的起三机可参照本标执行。2规范性引用文件

下列文件中的条款通过本标准的引月而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包捐勘说的内容)或修订版均不适门十本标准,然,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。下是不注口期的引用文件,其最新版本适用丁本标准,GB/T324:焊缝符丹表示法

优质碳素结构钢

GB/T 699

GBT 700

碳素结构钩

GB/T 985

GB/T 986

气焊、丁二电弧焊及气体呆护焊焊缝坡口的基本型式与尺小埋弧煜焊缝坡口的基本型式和尺寸形状和位置公差未注公差值

GB/T 1184

钢结构用高强度大六集头爆栓、大六角螺母、垫圈技术条件GB/T 1231

GB/T 1591

GR/T 1801

抵合金高强度结构钢

极限与配合公差带和配合的选择GB2585

铁路用每米38-~50公斤钢仇支术条件GB/T 3375

GB/T 3633

GB/T3811

捍接术讲

钢结构用纽剪型高强度螺栓连接副技术条件起肃机设计规池

GB/T 9439

灰铸铁件

GB/T 11352

GB/T 5905

GB/T 5972

GB/T 5976

GB/T 6067

GB/T 6402

GB/T 8918

GB/T 8923

般工程用铸造碳钢件

起重机试验规鸿和程序

起盂机械用钢丝绳检验和报废实用规范钢丝绳夹

起意机械安全规程

钢锻件超声波榆验方法

钢丝绳

涂装前钢材表面锈等级和除锈等级GB/T 10051.1

起重吊钩机械性能、起重量、应力及材料GB/T 10095

GE/T11345

渐开线圆杜齿轮精度

钢焊缝手工超声波探伤方法和探伤结果分级JB/T7929齿轮传动装置清洁度

GB/T 15969

可缩程度控制器

DL / T 946 — 2005

GB50205钢结构T程施工质验发规范DL/T 454 水利电力建设用起重机检验规程JB4730正力容器无损检测

JGJ82钢结构高强度螺栓连接的设计,施工及验收规程YB/T5055起车机钢轨

钢丝绳用楔形接头

GB/T 5973

3技术要求

3.1一般规定

起重机的设计,制造应满烂GB/T3811,GB/T6067比婴求,并符合本标准的规定。牛产图样及技术文件应由只有相应设计资质的设计部门,提供,并签署齐个3.2工作级别

起亘机的工作级别应满足没计任务书的要求。若设计任务书末作见定,应按浇筑工况不低于A6级,安装工况不低丁A2级定、

3.3环境条件

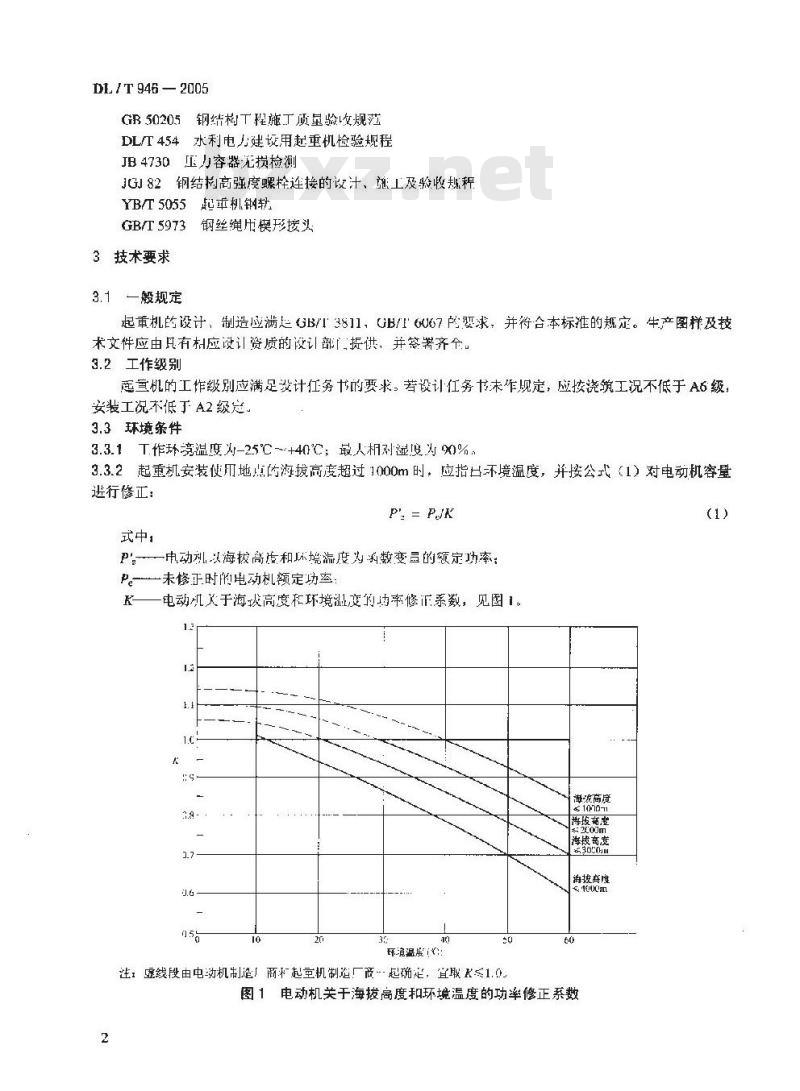

3.3.1T作环竞温度为-25℃~+40℃;最人相湿度为90%。3.3.2起重机安装使用地点防海拔高度超过1000m时,应指凸不境温度,并按公式(1)对电动机容量进行修正:

P: = PK

式中,

P电动机以海极高度和环境游度为羽数变益的额定功率:P。未修正时的电动机额定功室:电动机关于海玻高度和环境湿变的边率修正系数,见图1,1.2

环镜温:

注:壶线段由电动机制造!商和起童机制厂商·起确定,置取≤1.0海滤商度

海技商座

海拨高

海拔裔度

图1电动机关干海拔高度和环境温度的功率修正系数2

DL / T 946 - 2005

3.3.3当设计任务书不特别要求时,起重机的正营上作风压9为150Pa:工作状态最大风压:沿海为250Pa,内陆150Pa;非工作风片为800Pas3.3.4起重机运行轨道的安装应符合本标准3.22的规定。3.3.5起重机轨道基础应满足承载二作与非下作二况下的最大轮压要求。3.3.6基础与其连接的起重机各部件「色拆缆风绢)应连接可靠,同时基础及缆风绳应满足承受最不利载荷组令的要求。

3.3.7起重机代电为一相交流,许的电波动范用为额定电,卡的-15%(下限)~+10%(上限)。起重机内部电压降应符合GB/T3811的规定,3.4主要性能参数的允许偏差

主要性能参数的充许偏差成符合衣1的规定。3.5材料及配套件

3.5.1起重机士结构制造所」的材料,应有材料生产厂或检验机构出具的符合国家(行业)标准的合格证明书,必要时制作单位应复验。若无合格证圳书,则应做取样试验,只有合格的材料才能使用3.5.2起重机所采用的配牛(含标准件)均应有符合国家(行业)标准的合格证明书,若无合格证明书,不应使用。

3.6 平衡重、压重

起重帆的平衡重、压重应限据圣样改支术文件的要求准确称景和可草地同定,并应在显著位置标示出块平衡重,重的实际重量,使用过短中若有缺损,则应及时修补复原。未经设计的许可,不应随意增平衡重,玉重。

3.7主要构件和零件的材料要求

表1.起重机主要性能参数允许偏差能参数

定升范围

起升速度(满载)

变幅速度(满裁平均)

回转速度(满载)

运行速度(空载

最人幅度Rm

块小幅变Rrur

3.7.1金属结构的主要构件,H材质要求应六低于表2的规定,充许偏差

10.015Rmmt

DL/T9462005

下作环境温度

其他条件

冲击值Ak

表2主要构件的材质要求

t=-20℃

A7钣及板厚大于20mm

Q235-B*,Q345-B

227(常温时)

250≤ 200

Q235-L, Q$45-H

234(-20℃时)

*Q235-A材料接GB/T700的现定,险基本保证条-件外,还应满足常温冲击直、展服点和冷弯三项附加保证条件3.7.2吊钩材料应满足GB/T10051.1的规定。吊钩义子和吊钩螺母的材质应不低于GB/T699中的20钢,采用其他优质钢时,其常沿冲击值和断面收缩率应相当于20钢规定的值。吊钩横染的材质应不低于 GBT 699 .中的 45 钢。

3.7.3拉板(杆)、吊钩侧板的材料应不低于GB/T699中的20钳,当板厚大于50mm时,应作超声波探伤检验,必要时应用厚度方向性能钢板。3.7.4焊接替简和钢质滑轮的材料应不低于GB/T 700 中的 Q235-A 钢,焊接卷筒的母材板厚大丁 50mu时,应作超声波探伤检验。铸造卷筒和滑轮的材料:铸应不低于GB/T9439中的HT200,待钢应不低于GR/T 11352 中的ZG230—450。3.7.5齿轮、联轴器、制动轮及活动锥套的材料应不低于GB/T699中的35钢或GB/T11352中的ZG3I~570,制动盘的材料应不低丁GB/T1591中的Q345-A3.7.6齿轮的材质应不低于GB/T699中的45钢,浮动轴、销轴材质应不低于GB/T699中的20钢,铸钢应不低于 GB/T 11352 中的ZG310--570。3.7.7非金属材料应符合设计要求,3.8钢丝绳

3.8.1钢丝绳应符合GB/T8918的有关规延3.8.2钢丝绳严禁接长使用,不充许火焰与电焊切割,3.8.3钢丝绳在安装能应作:“破劲”处理,对于有特殊要求的场合,应根据技术文仆的要求在厂内作预拉工艺处理。

3.8.4钢丝绳的报度应孩照 GB/T 5972执行3.8.5丝绳的绳端固定应满足如下要求:a)用钢丝绳求连接时,绳夹不应装反,并应满足GB片5976的规定,b)用编织连接时,编织长度应不小丁钢丝绳直径的15倍,且不小于300mm;连接强度不应小于钢丝细破断拉力的75%。

c)用梗块、樱套连接对,连接强度不应小于钢丝绳破断拉力的75%,模块、套满足GB/T5973的规定。

d)用锥形套浇铸法连接时,应严格按照专用的浇铸工艺热行,磷保连接强度达到钢丝绳的破断拉力。浇铸后外圆锥面上的单根漏丝长度不应超过单根丝长的50%,总的漏丝根数不应超过最外层丝总数的20%。

e)用铝合令压制法连接时,证制工艺应确保铝合金套与钢丝绳牢固贴合,连接强度达到钢丝绳的破断拉力。

f)钢丝绳用压板在卷简上固定时:压板数量不应少于3块。)在任何工况下,除固定部分以外,钢丝绳在卷每侧的安全圈不应少于2.5圈。4

3.9滑轮

3.9.1乳制滑轮应满足如要求:

a)组装后槽底衔向圆跳动不人于2/10HHD(D挡轮直价),b)组装后绳槽侧向圆跳动不大于3/1000D(D)3.9.2造滑轮

a)滑轮的槽形应符合图样要求,用样板检查时,其间隙不大十5mm。b)滑轮槽两侧壁厚偏差应在0~3mm之间DL / T 946 2005

c)加工后轴孔内允许存在但不允充许焊补的缺陷,应按下列要求控制:允许有不超过总面积10%的轻度缩松:单个缺陷不大于25mm2,深度不超过4mm:缺陷总数不超过2个,间距不小于50mmd)绳糟槽面或端面上充严但补的缺陷,应按下列要求控削:个缺陷面积不大于200mm2,深度不超过该处名义厚度的20%;同加T面「缺陷个于2处,焊补后应磨光。℃)槽底径向圆跳动不人丁GB1184 中1级。f)滑轮缪槽表面粗糙度R.不大于6.3mm。g)组装洁滑轮侧向圆跳动不大十1/1000D。3.9.3滑轮上有裂纹时应报废,不允许焊补:3.9.4*轮组装后应转动灭活,无卡滞现象。3.9.5滑轮与挡绳罩之间的径可司隙不宵超过钢丝绳自径拍1/3。3.10卷簡

3.10.1加前,筹钢卷筒应作退火处理:铸铁及焊接卷筒应作时效处理。3.10.2如工后卷筒绳槽壁厚偏差应在0~-6mm之间:绳槽底径公差为h9;绳槽表面粗糙度R,不人于12.5Lm;检验时,绳槽与样板间頭不大于0.5mms3.10.3卷简上用于钢丝绳固定分的过渡绳档的凸峰应铲平磨光。3.10.4加1面1允许仁在但不允许焊补的缺陷,应按下别标推控制:单个缺陷直径不大于8m切;深度不超过该处20%名义壁厚与4mm前小值:欲陷总数不人于5个,间距不小于100mm3.10.5轴孔内允许焊补的缺陷应按下列标准控制:单个缺陷不大于200mm2,离度不太于该处名义壁厚的20为:同加工正上缺陷总数不火.」3个,问距不小了100mm;焊补后需磨光。3.10.6卷简1有裂纹时应报废,不允许焊补,3.10.7

卷筒与开式齿轮或减速器低速轴连接时,其同轴度应不超过GB/T1184的10级。卷简两侧缘盘,端盘的厚度可按表3口的比值求确定:表3缘盘、端盘的厚度与卷筒槽底壁厚之比卷绕层数

3.11联轴器

3.11.1铸钢件在加工前应作退火处哩。(缘盘、端盘的厚度)边(卷筒槽底壁厚)0.6

3.11.2弹性联轴器,「字轴式方向联轴器应符合有关的国家与行业标准的规定。3.11.3齿形联轴器,齿的精度应-不低于GB,T [0095的9—8—8级:齿面硬度应不低于HB230。3.11.4加工后,允许存但不许炽补的缺陷,应按下列标难控制:5

DL/ T 946 — 2005

a】齿面及齿沟上:单齿加丁面上只允许有一个缺陷,其长、宽,深方向均不大于模数的20%,且不大于2mm:或径问长缺陷的宽度不人1mm,长度不大于模数的80%,且不大于5mm:缺陷距离齿的蹈面应不小于齿宽的10%;有缺陷的齿的总数不应超过3个。b)轴孔内:单个缺陷询表不大元25mm;深度不大于该处壁厚的20%:总的缺陷不超过2处,且讨距不小于50mm。

3.11.5加二后允许焊补的其他部位(3.11.4规定以外)的缺陷应按下列标控制,单个缺陷面积不大于200mm:深度不大于该处壁厚的20%:同加上面上的缺陷总数不超过2个。3.11.6联轴器有裂纹时应报废,且不应焊补。3.11.7安装后,联轴器轴线偏余角,对放形齿式应不大于1°30:对直步式及弹性联轴器应不大于30

3.12制动器

3.12.1块式制动器应满足如下要求:a)制动面上不应有砂眼,气孔等缺陷,括不应焊补,b)制动而加工后表正度R,不大士1.6um,表面淬火硬度HRC35~45。)制动轮轴孔内允许行在但不许烨补的缺降,应按下列标准控制:单个缺陷面积不大于25mm2深度不大十4mm:缺陷总数不过2个,H间距不小于50mm。d)除制动间和制动轮轨孔外,制动轮其他部位允许焊补的缺骆按下列标准控制:单个缺陷面积不大十200mm:深度不人于该处壁库的20%;整个加工面上缺陷总数不人于3个;焊后磨光。e)组装后制动的径向跳动应不超过GBT1184中的9级。f)制动闹瓦中心线.与制动轮口心线偏差应不人于3mm。g)制动衬垫与制动轮的接触面积应不小于75%。h)制动衬垫与制动瓦座贴合间隙应不人0.5mm。i)制动衬垫可磨损的有效厚度应不小于1/3原始厚度。j)制动轮应进行探伤,达到JB4730磁粉探伤II级。3.12.2盘式制动器应满足如下要求:a)对制动右垫中心线与制动荒中心线呈同一轴线布置的盘式制动器,其制动衬垫中心线与制动盘中心线偏差应不大于2.0mm。

b)对制动村垫中心线与制动盘中心线不呈同轴线布置的盘式制动器,其工作机构或制动衬垫应能补偿由于安装,承载等因素引起的制动衬垫摩擦平面与制动盘面之间的不平行,补偿角度【实际工作位置与名义位置之间的夹角)应入小于2”,c)制动衬垫制动盘的接面积应不小丁75%。d)制动衬些与制动瓦座的贴合间隙应不大于0.15mme)松闸吋,制动社垫与制动盘间翁应不小了.5imme1)液压推动器的.1.作行程应不小于2/3总行程g)制动盘表面机糙度Ra应.不大十6.3μm。安装后制动盘的轴向跳动应不超过0.25mm。h)制动盘应进行材质探伤,达到:JB4730磁粉探伤III级,超声波探怖V级。3.12.3制动器应有型式试验合格证,3.12.4制动轮或制动盘有裂纹时,均应报凌3.12.5制动器衬垫与制动轮、制动温的左右间随应机等。.3.12.6制动器各铰点应转动汞活。3.13齿轮与减速器

3.13.1开式齿轮的制造精度应不低于GB/T10095的9—8—8级:减速器内的齿轮制造精度,对中硬齿面应不低于 GR/T 10095 的 8—7—7 级,对硬齿面应不低于 GB/T 10095 的 7 7 6级。6

3.13.2钢齿轮制造过程中的缺陷控制标准回3.11.4.3.11.5的规定,DL / T 946 -- 2005

3.13.3齿而相糙度,对升式齿轮:\lm≤8时,R≤.6.3μm,1m>8 对,R,≤12.5μm;对减速器内齿轮:当m≤8时,R$3.2um,当m,>8时:R,6.3um3.13.4齿面硬度随材质变化,并衍合图样及技衣文件的要求3.13.5

齿轮有裂时应报废、不应焊补。3.13.6

渐π线柱齿轮啮合的接触斑点应不低丁表4中的值、表4渐开线圆栏齿轮啮合的接触斑点浏长部位

精度等级

3.13.7:渐升线齿轮齿合顶隙,对称浒齿应为(0.25~0.275)m3.13.8新开线齿轮啮合的最小隙应衍合表5的观定。表5渐开线齿轮啮合的最小侧隙

齿轮啮合中心距7

120-[≤200

200-1320

320-[≤500

500800

800≤125

1250≤[200

2000≤/≤3150

3150-550

标准保证值

较太保证值

3.13.9减速器箱体在加二前,刘诗例箱体应作退火处理,对诗认及焊接箱体立作时效处理。3.13.10减速器在封闭前,筑位接合面及密封盖处立涂层时胶,不应放置任何衬垫,并保证正常运转时密封完好不漏油,

3.13.11减速器箱本接今面外缘不重合偏差,应符合表6的现定。7bzxz.net

DL/T 946—2005

总中心

L≤:500

1(X>5U0

L>1000

表6箱体接合面外缘不重合偏差

允许最大偏差值

3.13.12减逆器以不低丁工作转速作无负荷运转时,在箱体部分面等高线上,距减速器前后左右1m处测量噪声不人于85dB(A),此作应在不外音1抗的情况下测串,3.13.13减速器应在厂内进行无负荷跑合试运转,用SW0.063/0.045的滤网过滤,按JB/T7929的运行条件、取样步骤和测定方法,其润增汕单位体积的杂质含量分A~S等16级(见表7)。对硬齿面减速器至少应达到D级:对中使齿面减速器卒少应达到K:对软齿而减速器尘少应达到S级。3.13.14减速器在上常润滑条件下,以工作转速无负荷地工反向各运转2h后,各轴承处的温升不应超过45℃。

3.14车轮

3.14.1:车轮踏面直径的偏差应不大于GB/T1801中的h9级值。3.14.2车轮踏面和轮缘内侧面热处理硬要求应为HB300~~380,淬硬层深度不小于15mm,且在最小淬硬层深度处的硬度不小于HB255表7减速器装置清洁度

柔质含量元

0.50/>0.25

1.002>0.50

2.002元>1.00

4.00272.00

14.0028.00

21.502R>14.00

43.002>21.50

3.14.3车轮制造过程中的缺陷应按1下要或控制:级别

杂质含量

75.004>43.00

132.002>75.00

197.0022>132.00

295.00> 197.00

443.00≥2>295.00

665.00 ≥>443.00

997.00 2>665.00

14%.00 2>997.00

a)允许存在但不允许焊补的缺陷:对踏面知轮缘勺侧,麻点总数不大丁5个,单个麻点直径不大于1mm,深度不人于3mm;对轴孔内,轻度缩松面积应不超过该处总面积的1%,缺陷总数不大十3个,单个陷面积不大于25mm2,深度不大于4mm:缺陷间距不小于50mmb)允许焊补的其他部位缺陷:单个缺陷不大于30mm,深度不大于该处壁厚的30%,同一加工面上缺陷总数不大于3,焊底磨光。3.14.4车轮有裂纹时应报凌,不应焊补3.14.5装配后个轮应传动灵活,踏面径问跳动应不超过GB/I1184的9级值。装配后的其他要求,见3.23的有关规定,

3.15吊钩

3.15.1吊钩应满足GB/T1U051.1规宠的要求。3.15.2吊钩表面应光洁,不应有飞边、毛刺、尖角和重皮等缺陷,当有在裂纹、叫陷、孔穴等缺陷时,禁止使月,也不应焊补。

DL/T946—2005

3.15.3”直柄单钩的吊钩杆部中心线与钩部中心线的不重合偏差:刘起重量不人于100kN的吊钩:应不大于2mm:对起重量不大于800kN的吊钧,应不大于4mmt其余应不大丁5imr。3.15.4吊钩侧板的受力方向应与轧制方向相同。3.16轴承

3.16.1滚动轴承应可靠定位,安装底,应转动灵活,并确保润滑的通畅。3.16.2滚动轴承的密封应合适,应防止铁屑、砂子等杂物侵入轴承体内。3.16.3回转支承应按图样及有关技术文件的要求与其他构件相连,连接施工的预紧力或预紧力矩应符合附录 A 的规定。

3.16.4滑动轴承在选型时,应优先考虑具有自润滑功能、摩擦数小,寿命长的种类。3.16.5滑动轴承的摩擦面上,不应有碰伤、气孔、砂眼、裂纹及其他缺陷。3.17高强度螺栓连接

高强度螺栓连接刷应采用经批准的,质量达到国家标准GB/T1231,GB/T3633要滚的,*品。3.17.13

3.17.2高强度螺栓连接副应采用同一厂商、批专的产品,不间生产!商、批号的攀栓、螺母、垫阐间不应漏用。

3.17.3高强度栓连接副的螺栓、螺母、垫圈均不应重复使用3.17.47

高强度大六角头螺栓连接副的扭矩系数、扭剪型高强度螺性连接副的预拉力均应符合JGJ82的规定。

3.17.5每个螺栓一端不应垫2个及以上的垫圈,并不应采用人螺母代替垫圈。3.17.6采用高强度螺栓连接的钢构件的摩擦面应达到JGJ82的要求。3.17.7高强度螺栓连接施工,应采川可控制预紧力矩或预紧力大小的专用T.具,还应按照JGJ82、GB 50205 的要求执行。预紧力或预紧力矩的大小应符合附录A的规定。8.17.8高强度螺轻连接的螺轻长度L由公式(2)确定。L-L++AL

式中:

L—所需的螺栓长度;

连接处连接板层的总厚度:

一螺栓附加长度,见衣8。

3.18普通螺栓连接

对丁需控制预紧力或预紧力矩的普通螺栓连接,其最大允许载荷和预紧力见附录A的规定。表8高强度螺栓连接的螺栓附加长度螺绞规格

大六角头型附加长度

扭剪型附加长度

3.19.1起重机所用的心轴(包括销轴),转轴不应有裂纹,不应焊补后使用。3.19.2高速轴(转速不小于400r/min)的内部质量应达到GB/T6402的IⅡ级标准,3.19.3高速轴(转速不小丁400r/min)的台肩处圆角半径应符合图样的要求。3.20焊接

3.20.1焊接采用的焊条,焊丝,焊钉,焊剂应与被焊接物件的材质相适应,并符合相应国家标准的要求。8.20.2不能使用药皮脱落或焊芯生锈的焊条、受潮结块的焊剂利已熔烧过的渣壳,3.20.3焊丝、焊钉在使用前应清除油污与钦锈。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:15349-2005

中华人民共和国电力行业标准

DL/T 946—2005

代SD160—1985

水利电力建设用起重机

Cranes for water resources andelectric power construction

2005-02-01 发布

2005-06-01 实施

中华人民共和国国家发展和政革委员会发布

规范性引用文件

3技术要求

4试验检测

5标志,包装、运输及存放

安装与拆卸

使用与管理·

9搬迁-

10报废

保证期,

附录A(规范性附录)

附录B(规范性驸录)

螺栓最大允许载荷和预紧力矩

焊维质量等级及检测标准

DL / T 946 -- 2005

DL/T 946—2005

本标准是板据原国家经济贸易委员会《关于下达2000年度电力行业标准制、修订计划项目的通知(电力【2000]70弓文的要求,由国家电力公司水电施工设备质量检验测试中心负责并组织对SD1601985《水利电方建没用起重机技术条件标准进行修订的。本标雅的修订,贯彻,国家有关的法令、法规;吸改了国内外水利电方建设门起重机在设计、制造、安装、使用与管理等方面的成功经验和教训:允分体现了起重机行业中新技术,新材料、新工艺及标准化的应用成果,

本标准对SD160一1985的适用范国,技术要求,称志、包装、试验方法、附录等均作广较大的修改;增加了对缆索起重机的有关规定;增加了对安装、工程验收检测、使用与管理、搬迁、报度、保证期的规定:增加了规范性附录“螺栓最人允许载荷和预紧力矩”(见附录A),本标准自实施之起代替SD160—1985.本标准的驸录A、附录B均为规范性附录。本标准用中国电力业联合会提出,本标准由国家电力公司水见施工设备质量检验测试口心归口许负贡解释。本标准起草单位:压电机械设计研究所、国家电力公可水电施工设备质量检验测试中心。本标准主要起草人:」利东,传明君、徐:军、胡军、范烤、周富。1范围

水利电力建设用起重机

DL / T 946- 2005

本标准规定了水利电力建设用起童玑的技大要求,球志,包装、运箱和存放、安装马与拆卸、型式试验、出厂检验、工程验收,使用与管埋、搬辽、报废、保证期等,本标雅活!于水利电小基设的门式,门座式、塔式、缆索起重机:不适用于汽车式、轮胎式、展带式及浮式起重机。对于其余类型的起三机可参照本标执行。2规范性引用文件

下列文件中的条款通过本标准的引月而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包捐勘说的内容)或修订版均不适门十本标准,然,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。下是不注口期的引用文件,其最新版本适用丁本标准,GB/T324:焊缝符丹表示法

优质碳素结构钢

GB/T 699

GBT 700

碳素结构钩

GB/T 985

GB/T 986

气焊、丁二电弧焊及气体呆护焊焊缝坡口的基本型式与尺小埋弧煜焊缝坡口的基本型式和尺寸形状和位置公差未注公差值

GB/T 1184

钢结构用高强度大六集头爆栓、大六角螺母、垫圈技术条件GB/T 1231

GB/T 1591

GR/T 1801

抵合金高强度结构钢

极限与配合公差带和配合的选择GB2585

铁路用每米38-~50公斤钢仇支术条件GB/T 3375

GB/T 3633

GB/T3811

捍接术讲

钢结构用纽剪型高强度螺栓连接副技术条件起肃机设计规池

GB/T 9439

灰铸铁件

GB/T 11352

GB/T 5905

GB/T 5972

GB/T 5976

GB/T 6067

GB/T 6402

GB/T 8918

GB/T 8923

般工程用铸造碳钢件

起重机试验规鸿和程序

起盂机械用钢丝绳检验和报废实用规范钢丝绳夹

起意机械安全规程

钢锻件超声波榆验方法

钢丝绳

涂装前钢材表面锈等级和除锈等级GB/T 10051.1

起重吊钩机械性能、起重量、应力及材料GB/T 10095

GE/T11345

渐开线圆杜齿轮精度

钢焊缝手工超声波探伤方法和探伤结果分级JB/T7929齿轮传动装置清洁度

GB/T 15969

可缩程度控制器

DL / T 946 — 2005

GB50205钢结构T程施工质验发规范DL/T 454 水利电力建设用起重机检验规程JB4730正力容器无损检测

JGJ82钢结构高强度螺栓连接的设计,施工及验收规程YB/T5055起车机钢轨

钢丝绳用楔形接头

GB/T 5973

3技术要求

3.1一般规定

起重机的设计,制造应满烂GB/T3811,GB/T6067比婴求,并符合本标准的规定。牛产图样及技术文件应由只有相应设计资质的设计部门,提供,并签署齐个3.2工作级别

起亘机的工作级别应满足没计任务书的要求。若设计任务书末作见定,应按浇筑工况不低于A6级,安装工况不低丁A2级定、

3.3环境条件

3.3.1T作环竞温度为-25℃~+40℃;最人相湿度为90%。3.3.2起重机安装使用地点防海拔高度超过1000m时,应指凸不境温度,并按公式(1)对电动机容量进行修正:

P: = PK

式中,

P电动机以海极高度和环境游度为羽数变益的额定功率:P。未修正时的电动机额定功室:电动机关于海玻高度和环境湿变的边率修正系数,见图1,1.2

环镜温:

注:壶线段由电动机制造!商和起童机制厂商·起确定,置取≤1.0海滤商度

海技商座

海拨高

海拔裔度

图1电动机关干海拔高度和环境温度的功率修正系数2

DL / T 946 - 2005

3.3.3当设计任务书不特别要求时,起重机的正营上作风压9为150Pa:工作状态最大风压:沿海为250Pa,内陆150Pa;非工作风片为800Pas3.3.4起重机运行轨道的安装应符合本标准3.22的规定。3.3.5起重机轨道基础应满足承载二作与非下作二况下的最大轮压要求。3.3.6基础与其连接的起重机各部件「色拆缆风绢)应连接可靠,同时基础及缆风绳应满足承受最不利载荷组令的要求。

3.3.7起重机代电为一相交流,许的电波动范用为额定电,卡的-15%(下限)~+10%(上限)。起重机内部电压降应符合GB/T3811的规定,3.4主要性能参数的允许偏差

主要性能参数的充许偏差成符合衣1的规定。3.5材料及配套件

3.5.1起重机士结构制造所」的材料,应有材料生产厂或检验机构出具的符合国家(行业)标准的合格证明书,必要时制作单位应复验。若无合格证圳书,则应做取样试验,只有合格的材料才能使用3.5.2起重机所采用的配牛(含标准件)均应有符合国家(行业)标准的合格证明书,若无合格证明书,不应使用。

3.6 平衡重、压重

起重帆的平衡重、压重应限据圣样改支术文件的要求准确称景和可草地同定,并应在显著位置标示出块平衡重,重的实际重量,使用过短中若有缺损,则应及时修补复原。未经设计的许可,不应随意增平衡重,玉重。

3.7主要构件和零件的材料要求

表1.起重机主要性能参数允许偏差能参数

定升范围

起升速度(满载)

变幅速度(满裁平均)

回转速度(满载)

运行速度(空载

最人幅度Rm

块小幅变Rrur

3.7.1金属结构的主要构件,H材质要求应六低于表2的规定,充许偏差

10.015Rmmt

DL/T9462005

下作环境温度

其他条件

冲击值Ak

表2主要构件的材质要求

t=-20℃

A7钣及板厚大于20mm

Q235-B*,Q345-B

227(常温时)

250≤ 200

Q235-L, Q$45-H

234(-20℃时)

*Q235-A材料接GB/T700的现定,险基本保证条-件外,还应满足常温冲击直、展服点和冷弯三项附加保证条件3.7.2吊钩材料应满足GB/T10051.1的规定。吊钩义子和吊钩螺母的材质应不低于GB/T699中的20钢,采用其他优质钢时,其常沿冲击值和断面收缩率应相当于20钢规定的值。吊钩横染的材质应不低于 GBT 699 .中的 45 钢。

3.7.3拉板(杆)、吊钩侧板的材料应不低于GB/T699中的20钳,当板厚大于50mm时,应作超声波探伤检验,必要时应用厚度方向性能钢板。3.7.4焊接替简和钢质滑轮的材料应不低于GB/T 700 中的 Q235-A 钢,焊接卷筒的母材板厚大丁 50mu时,应作超声波探伤检验。铸造卷筒和滑轮的材料:铸应不低于GB/T9439中的HT200,待钢应不低于GR/T 11352 中的ZG230—450。3.7.5齿轮、联轴器、制动轮及活动锥套的材料应不低于GB/T699中的35钢或GB/T11352中的ZG3I~570,制动盘的材料应不低丁GB/T1591中的Q345-A3.7.6齿轮的材质应不低于GB/T699中的45钢,浮动轴、销轴材质应不低于GB/T699中的20钢,铸钢应不低于 GB/T 11352 中的ZG310--570。3.7.7非金属材料应符合设计要求,3.8钢丝绳

3.8.1钢丝绳应符合GB/T8918的有关规延3.8.2钢丝绳严禁接长使用,不充许火焰与电焊切割,3.8.3钢丝绳在安装能应作:“破劲”处理,对于有特殊要求的场合,应根据技术文仆的要求在厂内作预拉工艺处理。

3.8.4钢丝绳的报度应孩照 GB/T 5972执行3.8.5丝绳的绳端固定应满足如下要求:a)用钢丝绳求连接时,绳夹不应装反,并应满足GB片5976的规定,b)用编织连接时,编织长度应不小丁钢丝绳直径的15倍,且不小于300mm;连接强度不应小于钢丝细破断拉力的75%。

c)用梗块、樱套连接对,连接强度不应小于钢丝绳破断拉力的75%,模块、套满足GB/T5973的规定。

d)用锥形套浇铸法连接时,应严格按照专用的浇铸工艺热行,磷保连接强度达到钢丝绳的破断拉力。浇铸后外圆锥面上的单根漏丝长度不应超过单根丝长的50%,总的漏丝根数不应超过最外层丝总数的20%。

e)用铝合令压制法连接时,证制工艺应确保铝合金套与钢丝绳牢固贴合,连接强度达到钢丝绳的破断拉力。

f)钢丝绳用压板在卷简上固定时:压板数量不应少于3块。)在任何工况下,除固定部分以外,钢丝绳在卷每侧的安全圈不应少于2.5圈。4

3.9滑轮

3.9.1乳制滑轮应满足如要求:

a)组装后槽底衔向圆跳动不人于2/10HHD(D挡轮直价),b)组装后绳槽侧向圆跳动不大于3/1000D(D)3.9.2造滑轮

a)滑轮的槽形应符合图样要求,用样板检查时,其间隙不大十5mm。b)滑轮槽两侧壁厚偏差应在0~3mm之间DL / T 946 2005

c)加工后轴孔内允许存在但不允充许焊补的缺陷,应按下列要求控制:允许有不超过总面积10%的轻度缩松:单个缺陷不大于25mm2,深度不超过4mm:缺陷总数不超过2个,间距不小于50mmd)绳糟槽面或端面上充严但补的缺陷,应按下列要求控削:个缺陷面积不大于200mm2,深度不超过该处名义厚度的20%;同加T面「缺陷个于2处,焊补后应磨光。℃)槽底径向圆跳动不人丁GB1184 中1级。f)滑轮缪槽表面粗糙度R.不大于6.3mm。g)组装洁滑轮侧向圆跳动不大十1/1000D。3.9.3滑轮上有裂纹时应报废,不允许焊补:3.9.4*轮组装后应转动灭活,无卡滞现象。3.9.5滑轮与挡绳罩之间的径可司隙不宵超过钢丝绳自径拍1/3。3.10卷簡

3.10.1加前,筹钢卷筒应作退火处理:铸铁及焊接卷筒应作时效处理。3.10.2如工后卷筒绳槽壁厚偏差应在0~-6mm之间:绳槽底径公差为h9;绳槽表面粗糙度R,不人于12.5Lm;检验时,绳槽与样板间頭不大于0.5mms3.10.3卷简上用于钢丝绳固定分的过渡绳档的凸峰应铲平磨光。3.10.4加1面1允许仁在但不允许焊补的缺陷,应按下别标推控制:单个缺陷直径不大于8m切;深度不超过该处20%名义壁厚与4mm前小值:欲陷总数不人于5个,间距不小于100mm3.10.5轴孔内允许焊补的缺陷应按下列标准控制:单个缺陷不大于200mm2,离度不太于该处名义壁厚的20为:同加工正上缺陷总数不火.」3个,问距不小了100mm;焊补后需磨光。3.10.6卷简1有裂纹时应报废,不允许焊补,3.10.7

卷筒与开式齿轮或减速器低速轴连接时,其同轴度应不超过GB/T1184的10级。卷简两侧缘盘,端盘的厚度可按表3口的比值求确定:表3缘盘、端盘的厚度与卷筒槽底壁厚之比卷绕层数

3.11联轴器

3.11.1铸钢件在加工前应作退火处哩。(缘盘、端盘的厚度)边(卷筒槽底壁厚)0.6

3.11.2弹性联轴器,「字轴式方向联轴器应符合有关的国家与行业标准的规定。3.11.3齿形联轴器,齿的精度应-不低于GB,T [0095的9—8—8级:齿面硬度应不低于HB230。3.11.4加工后,允许存但不许炽补的缺陷,应按下列标难控制:5

DL/ T 946 — 2005

a】齿面及齿沟上:单齿加丁面上只允许有一个缺陷,其长、宽,深方向均不大于模数的20%,且不大于2mm:或径问长缺陷的宽度不人1mm,长度不大于模数的80%,且不大于5mm:缺陷距离齿的蹈面应不小于齿宽的10%;有缺陷的齿的总数不应超过3个。b)轴孔内:单个缺陷询表不大元25mm;深度不大于该处壁厚的20%:总的缺陷不超过2处,且讨距不小于50mm。

3.11.5加二后允许焊补的其他部位(3.11.4规定以外)的缺陷应按下列标控制,单个缺陷面积不大于200mm:深度不大于该处壁厚的20%:同加上面上的缺陷总数不超过2个。3.11.6联轴器有裂纹时应报废,且不应焊补。3.11.7安装后,联轴器轴线偏余角,对放形齿式应不大于1°30:对直步式及弹性联轴器应不大于30

3.12制动器

3.12.1块式制动器应满足如下要求:a)制动面上不应有砂眼,气孔等缺陷,括不应焊补,b)制动而加工后表正度R,不大士1.6um,表面淬火硬度HRC35~45。)制动轮轴孔内允许行在但不许烨补的缺降,应按下列标准控制:单个缺陷面积不大于25mm2深度不大十4mm:缺陷总数不过2个,H间距不小于50mm。d)除制动间和制动轮轨孔外,制动轮其他部位允许焊补的缺骆按下列标准控制:单个缺陷面积不大十200mm:深度不人于该处壁库的20%;整个加工面上缺陷总数不人于3个;焊后磨光。e)组装后制动的径向跳动应不超过GBT1184中的9级。f)制动闹瓦中心线.与制动轮口心线偏差应不人于3mm。g)制动衬垫与制动轮的接触面积应不小于75%。h)制动衬垫与制动瓦座贴合间隙应不人0.5mm。i)制动衬垫可磨损的有效厚度应不小于1/3原始厚度。j)制动轮应进行探伤,达到JB4730磁粉探伤II级。3.12.2盘式制动器应满足如下要求:a)对制动右垫中心线与制动荒中心线呈同一轴线布置的盘式制动器,其制动衬垫中心线与制动盘中心线偏差应不大于2.0mm。

b)对制动村垫中心线与制动盘中心线不呈同轴线布置的盘式制动器,其工作机构或制动衬垫应能补偿由于安装,承载等因素引起的制动衬垫摩擦平面与制动盘面之间的不平行,补偿角度【实际工作位置与名义位置之间的夹角)应入小于2”,c)制动衬垫制动盘的接面积应不小丁75%。d)制动衬些与制动瓦座的贴合间隙应不大于0.15mme)松闸吋,制动社垫与制动盘间翁应不小了.5imme1)液压推动器的.1.作行程应不小于2/3总行程g)制动盘表面机糙度Ra应.不大十6.3μm。安装后制动盘的轴向跳动应不超过0.25mm。h)制动盘应进行材质探伤,达到:JB4730磁粉探伤III级,超声波探怖V级。3.12.3制动器应有型式试验合格证,3.12.4制动轮或制动盘有裂纹时,均应报凌3.12.5制动器衬垫与制动轮、制动温的左右间随应机等。.3.12.6制动器各铰点应转动汞活。3.13齿轮与减速器

3.13.1开式齿轮的制造精度应不低于GB/T10095的9—8—8级:减速器内的齿轮制造精度,对中硬齿面应不低于 GR/T 10095 的 8—7—7 级,对硬齿面应不低于 GB/T 10095 的 7 7 6级。6

3.13.2钢齿轮制造过程中的缺陷控制标准回3.11.4.3.11.5的规定,DL / T 946 -- 2005

3.13.3齿而相糙度,对升式齿轮:\lm≤8时,R≤.6.3μm,1m>8 对,R,≤12.5μm;对减速器内齿轮:当m≤8时,R$3.2um,当m,>8时:R,6.3um3.13.4齿面硬度随材质变化,并衍合图样及技衣文件的要求3.13.5

齿轮有裂时应报废、不应焊补。3.13.6

渐π线柱齿轮啮合的接触斑点应不低丁表4中的值、表4渐开线圆栏齿轮啮合的接触斑点浏长部位

精度等级

3.13.7:渐升线齿轮齿合顶隙,对称浒齿应为(0.25~0.275)m3.13.8新开线齿轮啮合的最小隙应衍合表5的观定。表5渐开线齿轮啮合的最小侧隙

齿轮啮合中心距7

120-[≤200

200-1320

320-[≤500

500800

800≤125

1250≤[200

2000≤/≤3150

3150-550

标准保证值

较太保证值

3.13.9减速器箱体在加二前,刘诗例箱体应作退火处理,对诗认及焊接箱体立作时效处理。3.13.10减速器在封闭前,筑位接合面及密封盖处立涂层时胶,不应放置任何衬垫,并保证正常运转时密封完好不漏油,

3.13.11减速器箱本接今面外缘不重合偏差,应符合表6的现定。7bzxz.net

DL/T 946—2005

总中心

L≤:500

1(X>5U0

L>1000

表6箱体接合面外缘不重合偏差

允许最大偏差值

3.13.12减逆器以不低丁工作转速作无负荷运转时,在箱体部分面等高线上,距减速器前后左右1m处测量噪声不人于85dB(A),此作应在不外音1抗的情况下测串,3.13.13减速器应在厂内进行无负荷跑合试运转,用SW0.063/0.045的滤网过滤,按JB/T7929的运行条件、取样步骤和测定方法,其润增汕单位体积的杂质含量分A~S等16级(见表7)。对硬齿面减速器至少应达到D级:对中使齿面减速器卒少应达到K:对软齿而减速器尘少应达到S级。3.13.14减速器在上常润滑条件下,以工作转速无负荷地工反向各运转2h后,各轴承处的温升不应超过45℃。

3.14车轮

3.14.1:车轮踏面直径的偏差应不大于GB/T1801中的h9级值。3.14.2车轮踏面和轮缘内侧面热处理硬要求应为HB300~~380,淬硬层深度不小于15mm,且在最小淬硬层深度处的硬度不小于HB255表7减速器装置清洁度

柔质含量元

0.50/>0.25

1.002>0.50

2.002元>1.00

4.00272.00

14.0028.00

21.502R>14.00

43.002>21.50

3.14.3车轮制造过程中的缺陷应按1下要或控制:级别

杂质含量

75.004>43.00

132.002>75.00

197.0022>132.00

295.00> 197.00

443.00≥2>295.00

665.00 ≥>443.00

997.00 2>665.00

14%.00 2>997.00

a)允许存在但不允许焊补的缺陷:对踏面知轮缘勺侧,麻点总数不大丁5个,单个麻点直径不大于1mm,深度不人于3mm;对轴孔内,轻度缩松面积应不超过该处总面积的1%,缺陷总数不大十3个,单个陷面积不大于25mm2,深度不大于4mm:缺陷间距不小于50mmb)允许焊补的其他部位缺陷:单个缺陷不大于30mm,深度不大于该处壁厚的30%,同一加工面上缺陷总数不大于3,焊底磨光。3.14.4车轮有裂纹时应报凌,不应焊补3.14.5装配后个轮应传动灵活,踏面径问跳动应不超过GB/I1184的9级值。装配后的其他要求,见3.23的有关规定,

3.15吊钩

3.15.1吊钩应满足GB/T1U051.1规宠的要求。3.15.2吊钩表面应光洁,不应有飞边、毛刺、尖角和重皮等缺陷,当有在裂纹、叫陷、孔穴等缺陷时,禁止使月,也不应焊补。

DL/T946—2005

3.15.3”直柄单钩的吊钩杆部中心线与钩部中心线的不重合偏差:刘起重量不人于100kN的吊钩:应不大于2mm:对起重量不大于800kN的吊钧,应不大于4mmt其余应不大丁5imr。3.15.4吊钩侧板的受力方向应与轧制方向相同。3.16轴承

3.16.1滚动轴承应可靠定位,安装底,应转动灵活,并确保润滑的通畅。3.16.2滚动轴承的密封应合适,应防止铁屑、砂子等杂物侵入轴承体内。3.16.3回转支承应按图样及有关技术文件的要求与其他构件相连,连接施工的预紧力或预紧力矩应符合附录 A 的规定。

3.16.4滑动轴承在选型时,应优先考虑具有自润滑功能、摩擦数小,寿命长的种类。3.16.5滑动轴承的摩擦面上,不应有碰伤、气孔、砂眼、裂纹及其他缺陷。3.17高强度螺栓连接

高强度螺栓连接刷应采用经批准的,质量达到国家标准GB/T1231,GB/T3633要滚的,*品。3.17.13

3.17.2高强度螺栓连接副应采用同一厂商、批专的产品,不间生产!商、批号的攀栓、螺母、垫阐间不应漏用。

3.17.3高强度栓连接副的螺栓、螺母、垫圈均不应重复使用3.17.47

高强度大六角头螺栓连接副的扭矩系数、扭剪型高强度螺性连接副的预拉力均应符合JGJ82的规定。

3.17.5每个螺栓一端不应垫2个及以上的垫圈,并不应采用人螺母代替垫圈。3.17.6采用高强度螺栓连接的钢构件的摩擦面应达到JGJ82的要求。3.17.7高强度螺栓连接施工,应采川可控制预紧力矩或预紧力大小的专用T.具,还应按照JGJ82、GB 50205 的要求执行。预紧力或预紧力矩的大小应符合附录A的规定。8.17.8高强度螺轻连接的螺轻长度L由公式(2)确定。L-L++AL

式中:

L—所需的螺栓长度;

连接处连接板层的总厚度:

一螺栓附加长度,见衣8。

3.18普通螺栓连接

对丁需控制预紧力或预紧力矩的普通螺栓连接,其最大允许载荷和预紧力见附录A的规定。表8高强度螺栓连接的螺栓附加长度螺绞规格

大六角头型附加长度

扭剪型附加长度

3.19.1起重机所用的心轴(包括销轴),转轴不应有裂纹,不应焊补后使用。3.19.2高速轴(转速不小于400r/min)的内部质量应达到GB/T6402的IⅡ级标准,3.19.3高速轴(转速不小丁400r/min)的台肩处圆角半径应符合图样的要求。3.20焊接

3.20.1焊接采用的焊条,焊丝,焊钉,焊剂应与被焊接物件的材质相适应,并符合相应国家标准的要求。8.20.2不能使用药皮脱落或焊芯生锈的焊条、受潮结块的焊剂利已熔烧过的渣壳,3.20.3焊丝、焊钉在使用前应清除油污与钦锈。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。