DL/T 1070-2007

基本信息

标准号: DL/T 1070-2007

中文名称:中压交联电缆抗水树性能鉴定试验方法和要求

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:598466

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 1070-2007.Qualification test methods and requirements for tree retardant performance of medium voltage XLPE power cables.

1范围

DL/T 1070规定了符合GB/T 12706.2和GB/T 12706.3要求的额定电压6kV~35kV中压交联聚乙烯绝缘电力电缆抗水树性能鉴定试验方法和要求。

DL/T 1070只适用于交联聚乙烯绝缘电力电缆的缆芯材料抗水树性能的鉴定,而对其他性能则按相关的产品标准规定。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2951.1电缆绝缘护套材料通用试验方法 第1部分:通用试验方法第1 节:厚度和外形尺.寸测量一机械性能试验 (idt IEC 60811-1-1: 1993)

GB/T 3048.12电线 电缆电性能试验方法局部 放电试验(neq IEC 60885- -3: 1988)

1范围

DL/T 1070规定了符合GB/T 12706.2和GB/T 12706.3要求的额定电压6kV~35kV中压交联聚乙烯绝缘电力电缆抗水树性能鉴定试验方法和要求。

DL/T 1070只适用于交联聚乙烯绝缘电力电缆的缆芯材料抗水树性能的鉴定,而对其他性能则按相关的产品标准规定。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2951.1电缆绝缘护套材料通用试验方法 第1部分:通用试验方法第1 节:厚度和外形尺.寸测量一机械性能试验 (idt IEC 60811-1-1: 1993)

GB/T 3048.12电线 电缆电性能试验方法局部 放电试验(neq IEC 60885- -3: 1988)

标准图片预览

标准内容

1CS 29.060.20

备察号:21277-2007

中华人民共和国电力行业标准

DL/T1070—2007

中压交联电缆抗水树性能鉴定试验方法和要求

Qualification test methods and requirements for tree retardantperformance of medium yoltage XLPE power cables2007-07-20发布

2007-12-01实施

中华人民共和国国家发展和改革委员会发布

规范性引用文件。

术语和定义

4.1概述

试样和鉴定试验的有效范用

缆芯材料的鉴定要求

制造工艺的鉴定要求

试验项目、方法和要求

试验项目和试验流程

交流逐级击穿试验,

热冲击逐级出穿试验,

14d负荷循环

加速水树老化试验

电气测滑

结构检查

水树的检查和计数:

附录A(资料性附录)

电缆试样的补充要求

DL/T 1070 2007

DL / T 1070 -- 2007

本标准是根据(国家发展改革委办公厅关于印发2006年行业标准项自计划的通知》(发改办工业[2006]]1093号文】的安排制定的。本标准技术内容大部分是采用美国绝缘电缆工程师学会ICEAS-94-649:2004(额定电压5kV~46kV铜丝屏蔽电缆》标准中的第10.1条和国网武汉高压研究院科研成果。本标准与GE/T12706.2一2002(额定电压1kV(Um=1.2kV)到35kV(U=40.5kV)挤包绝缘电力电缆及附件第2部分:额定电压6kV(Um=7.2kV)到30kV(Um=36kV)电缆》和GB/T12706.3~-2002.额定电压1kV((Um=1.2kV)到35kV(Um-40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(Um=40.5kV)电缆》联合使用。

承蒙美国绝缘电缆工程师协会(ICEA)史蒂文·坎贝尔(StevenCampbell)光生书面允诈采用[CEA S-94-649:2004标准中的相关内容,在此表示感谢!本标准的附录A为资料性附录。

本标准由中国电力企业联合会提出。本标准电电力行业电力电缆标准化技术委员会归口井解释。本标起草单位:国网武汉商压研究院、上海市电力公司、广东电网公司广州供电局、上海华普电缆有限公司。

本标准主娶起草人:阎孟昆、杨黎明、张丽、主晓兵、周。本标准在执行过程中的意见或建议反至中国电力企业联合会标准化中心(北京市白广路二条一号,100761)。

1范围

DL/T 1070 -— 2007

中压交联电缆抗水树性能鉴定试验方法和要求本标准规定了符合GB/T12706.2和GB/T12706.3要求的额定电压6kV~35kV中压交联聚烯绝缘电力电缆抗水树性能鉴定试验方法和要求。本标准只用于交联聚乙烯绝缘电力电缆的缆芯材料抗水树性能的鉴定,而对其他性能则按相关的产品标准规定。

2规范性引用文件

下列文件中的条款遵过本标准的引用面成为本标推的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达战协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2951.1电缆绝缘护套材料通用试验方法第1部分:通用试验方法第1节:厚度和外形尺寸测量——机械性能试验(idtEC60811-1-1:1993)GB/T3048.12电线电缆电性能试验方法局部放电试验(neqIEC60885-3:1988)GB/T12706.2—2002额定电压1kV(Um=1.2kV)到35kV(Um-40.5kV)挤包绝缘电力电缆及附件第2部分:定电压6kV(Um=7.2kV)到30kV(Um=36kV)电缆(eqvEC60502-2:1997)GB/T12706.3—2002额定电压1V(Um=1.2kV)到35kV(Um-40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(Um=40.5kV)电缆(egvIEC60502-2:1997)GB/T16927.1高电压试验技术第1部分:—般试验要求(negEC60060-1:1989)3术语和定义

下列术语和定义适用于本标准。3.1

鉴定试验qualincation test

用以验证所期望性能特性的高质量电缆用原材料性能的试验。3.2

水树 water tree

在绝缘中存在水分、电应力和基些诱发因素如杂质、突起、空间电荷或离子时发展成的一些微通道。

管状水树 vented tree

从绝缘屏蔽层或导体屏敲层开始发展起来的水树。3.4

领结状水树bowtietree

由绝缘层中的杂质或其他缺陷处开始以直径方向向绝缘屏蔽和导体屏蔽发展的水树。3.5

抗水树交联聚乙烯绝缘treeretardantXLPEinsulation含有能延缓绝缘中水树发展和生长的添加剂、聚合物改性剂或填料的交联聚乙烯绝缘。DL/T1070—2007

缆芯cablecore

电缆中包含导体、导体屏蔽、绝缘和绝缘屏蔽的组件。3.7

有效长度activelength

电缆试样中被绝缘屏蔽和金属屏蔽覆盖的长度。4总则

4.1概述

本标准仅对缆芯材料(导体屏蔽,绝缘和绝缘屏蔽)的抗水树性能进行鉴定,其他性能应符合GB/T12706.2和GB/T12706.3的规定。4.2试样和鉴定试验的有效范围

除非另有说明鉴定试验用的试样应是从符合GB/T12706.2规定的,额定电压为8.7/10kV或8.7/15kV、裁截面为50mm2紧压铜绞合圆导体,交联聚乙烯绝缘电力电缆中取山的缆芯,如在缆芯外有同心导体时应予以保留。此外,对试样的补充要求参见附录A。试样通过鉴定试验后,可以认为对6kV~35kV电缆的所有截面的缆芯均有效。从电场应力作用来看,鉴定试验用电缆可以代表其他电压等级和截面的电缆,只要绝缘材料和平导电屏鼓料的配方没有改变,缆芯材料鉴定试验报告和制造工艺试验报告持续有效。

4.3缆芯材料的鉴定要求

导体屏蔽和绝缘及绝缘和绝缘屏蔽材料的组合是否符合鉴定要求,可以在一根电缆或在两根不同电缆的试样上进行相关的试验后予以验证。如果任意一种绝缘料或屏蔽料发生改变(混合料名称或牌号的改变),则相关的试验必须重新进行。对缆芯绝缘料或屏蔽料的处理方式或挤出性能作了改进,从而这些混合料名称有了一些更改(例如,某一混含料由A型变为B型)后,应按4.4“制造工艺的鉴定要求”予以鉴定。导体屏蔽料、绝缘料和绝缘屏蔽料的型号和商标应在鉴定报告中给山。4.3.1导体屏蔽和绝缴的组合

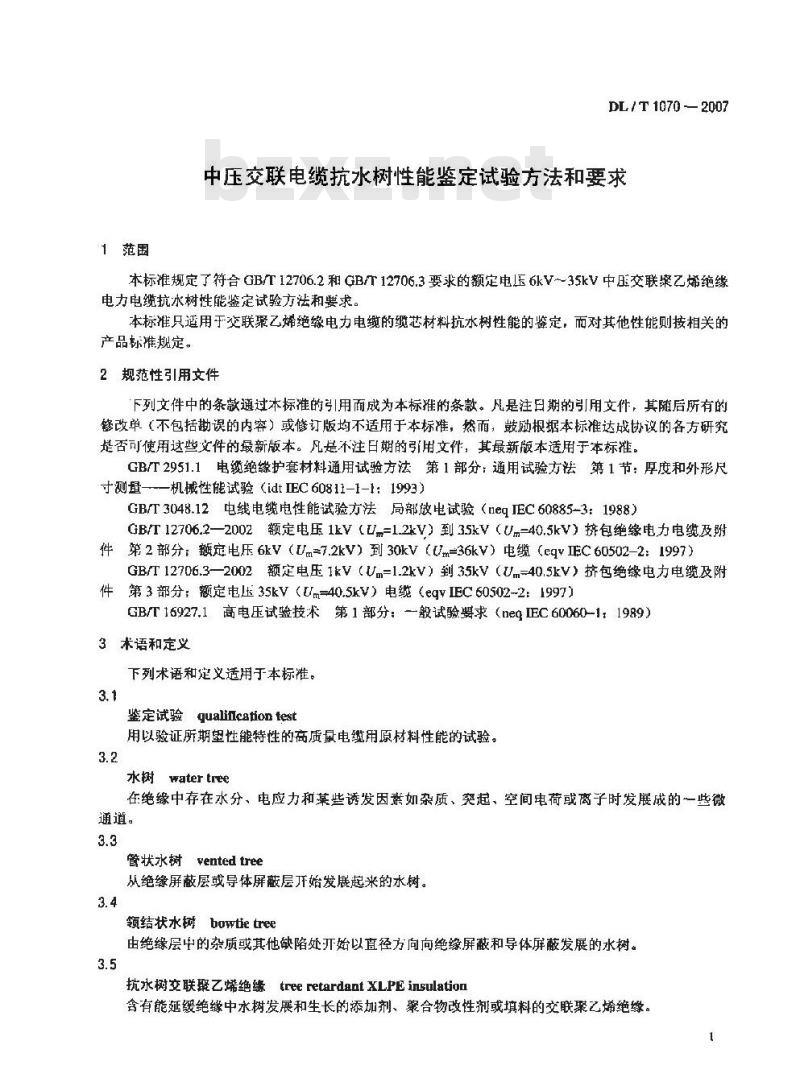

导体屏蔽和绝缘的组合在360d的加速水树老化之前和之后应经受图1所示试验流程中的各相关试验,并符合试验要求。本试验可以只进行一次,电缆制造商可以利用有效的鉴定试验报告证明其使用的导体屏殿和绝缘料符合对导体屏蔽和绝缘料组合的鉴定试验要求。只要是采用通常制造工艺的商品化的连续交联生产线都可用以生产试验用的电缆,而不一定是生产4.3.2中绝缘和绝缘屏蔽组合的试验用电缆的同一生产线。

导体屏蔽料是保证电缆能符合抗水树性能指标的重要基础。半导电导体屏蔽料碳黑中的水溶性离子含量是引起并决定电缆绝缴层内水树生长的关键因素,其最大允许含量参见附录A的A.3.3。所有的试验结果应在鉴定报告中给出。4.3.2绝缘和绝缴屏蔽的组合

绝缘和绝缘屏蔽的组合在180d的加速水树老化之前和之后应经受图1所示试验流程中的各相关试验,并符合试验要求。本试验可以只进行一次,电缆制造商可以利用有效的鉴定试验报告证明其便用的绝缘和绝缘屏蔽料符合对绝缘和绝缘屏蔽组合的鉴定试验要求。只要悬采用通常制造工艺的商品化的连续交联生产线都可用以生产试验用的电缆,而不一定是生产4.3.1中导体屏蔽和绝缘组合的试验用电缆的同一生产线。

所有的试验结果应在鉴定报告中给出。2

4.4制造工艺的鉴定要求

4.4.1概述

DL/T1070—2007

当一组缆芯的界面一旦符合材料鉴定的要求后,除制造用于上述材料鉴定用电缆的制造商外,其他电缆制造商都必须进行下述制造工艺鉴定试验,对导体屏敲和绝缘的组合及绝缘和绝缘屏蔽的组合,可在一根电缆或两根不同的电缆试样上进行相关的试验,鉴定其是否符合要求。如果任意一种绝缘料或屏蔽料发生改变(混合料名称或牌号的改变),相应的试验项自必颈重新进行。对缆芯绝缘料或屏蔽料的处理方式或挤出性能作了改进,从而这些混合料名称有了一些更改(例如,某一灌合料由A型改变为B型)后,并不要求对这些混合料按4.3“对缆芯材料的鉴定要求”重新鉴定:但每一制造商必须按下述4.4.2和4.4.3对这些混合料重新鉴定。导体屏蔽料、绝缘料和绝缘屏蔽料的型号和商标应在鉴定报告中给出。4.4,2导体屏蔽和绝缘的组合

所有的导体屏蔽和绝缘的组合在180d的加速水树老化之前和之后应经受图1所示试验流程中各相关试验,并符合要求。希望对电缆作鉴定的制造商必须使用自己的合格的连续交联生产线制造试验用的电缆,但不一定要使用制造绝缘和绝缘屏蔽组合的试验用电缆的同一生产线。包括那些作为材料鉴定中的一个部分已试项目的结果在内的所有试验结果都应在鉴定报告中给出。4.4.3绝缘和绝缘屏蔽的组合

所有的绝缘和绝缘屏蔽的组合必须进行图1所示鉴定试验流程中的试验1~试验4。电缆制造商应使用自己的合格的连续交联生产线制造试验用的电缆,但不一定要使用制造导体屏敲和绝缘的组合试验用电缆的同一生产线。

包括那些作为材料鉴定中一个部分的已试项目的结果在内的所有试验结果,都应在鉴定报告中给出。5试验项目、方法和要求

5.1试验项目和试验流程

鉴定试验的项目和鉴定试验的流程见图1。5.2交流逐级击穿试验

5.2.1概递

为了考核试样在14d负荷循环前后以及加速水树老化后的工频击穿性能,应对电缆试样进行交流逐级击穿试验(图1中的试验1、试验3、试验5、试验6和试验7)。5.2.2试验方法

交流逐级击穿试验应在图1中试样1~试样3、试样7~试样9、试样13~~试样15、试样16~试样18 和试样 19~试样 21 (试验 1、试验 3,试验 5、试验 6 和试验 7)上进行.试验电压的频率为 49Hz~61Hz,试验应在室温下进行。起始试验电压值18kV,按照GB/T16927.1规定的条件施加在导体与绝缘屏蔽之间,并且保持5min。然后试验电压按7kV为一级,每级保持5min逐级升压,直至电缆试样击穿。

本试验的试验报告应给出下列数据:a)最接近击穿点的绝缘厚度实测值,mm;b)击穿电压除以最接近击穿点的绝缘厚度而得的击穿场强,kVimmc)能耐受5min而不击穿的最火耐受电压梯级除以最接近击穿点的绝缘厚度而得的最大耐受场强,kV/mm。

如果试样在从一个电梯级正在向下一个电压梯级的升压过程中发生击穿,除了上述b)项的击穿场强和c)项的最大耐受场强都要写在鉴定报告中外。还应在鉴定报告中指出该电缆试样是在试验电压从一个电压梯级向下一电压梯级过渡时击穿的。3

DL /T 1070 —2007

电气测量

试择1

交随妞击卒

结物检究

试样1

热冲击运经击室

诺样4~事

1200求

老花试验

诚年13-样15

电气测量

试样13~-试种15

交流斑击穿

试¥13-优样15

结书检查

就样13

水树的检查和

就样13-选择15

21个试样

14d负植环

试样7-试样21

的的加速水射

老花微验

样16~起择18

交流莲击穿

试样16-试样择16

结构检查变

试¥16

求耐的粒查和

快样16~芯样18

图1鉴定试验项目和流程

电气刷量

按样子

交流研市穿

截样了获样9

结标龄查

试样了

热冲击避版击室

送样10就12

360d而速水料

这精华

安流连经育

试样19~试样21

站拍检查

饿样19

求对的检查和

试拌19~试样21

当试样从加速水树试验结束并从试验装置中取出后,必须在24h内进行交流逐级击穿试验。在进行试验前,不应将导体中的水排出。如果试验不能在加速水树老化试验结束后的24h之内进行,则试样必须保存在具有和加速水树老化试验过程中所用同样性质的水中,直到交流逐级击穿可以进行。如果交流琢级击穿试验不能在加速水树老化试验结束后的之内进行,应当在报告中明停留等待的时间在加速水树老化试验之前的交流逐级击穿试验的试样应有6.1m土1.8m的有效长度。在加速水树老化试验之后的交流遂级击穿试验的电缆试样的有效长度,应由一根电缆的一个在水中老化过的部分和至少二个已在空气中老化的部分组成。电缆试样在水中老化部分的长度应为4.9m土0.9m,在空气中老化的每个部分的长度应为0.3m~1.8m,电缆试样的两端还应留有制作交流逐级击穿试验用高压终端所爵的长度。

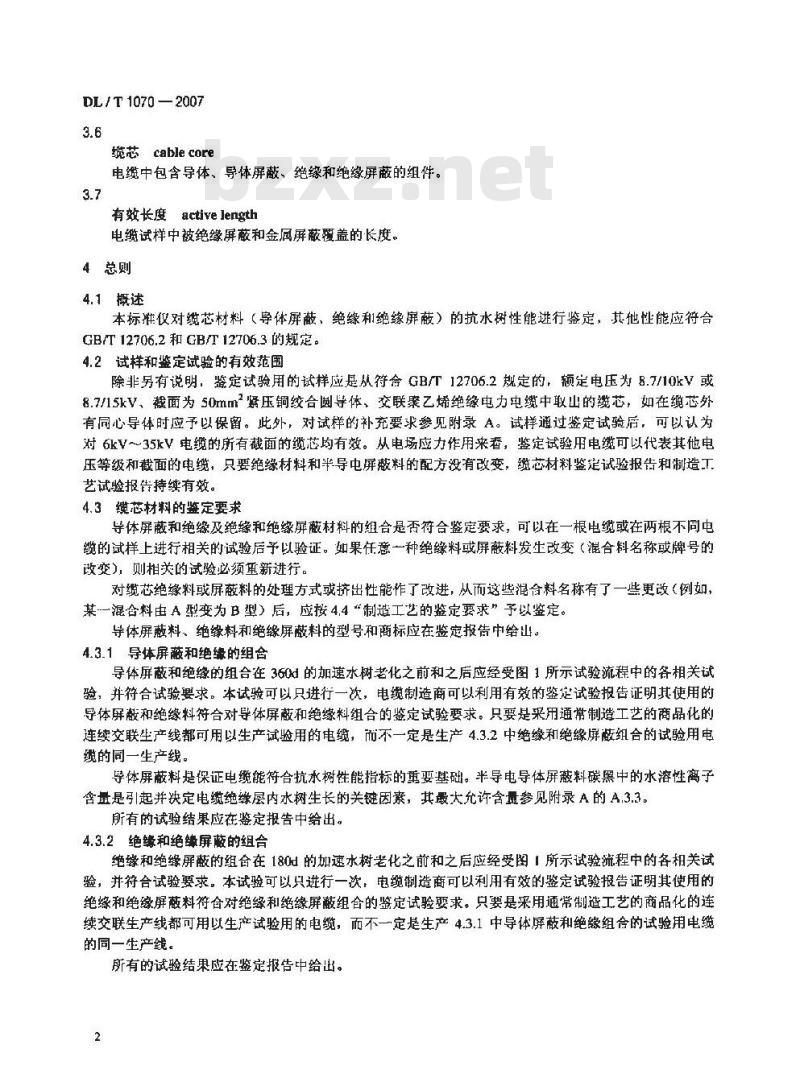

以图解表示的试样如图2所示。

高压线编分长座|空气中老化长度推臀氨确定

0.3m-1.8m

水中老化长

4.9m±0.9m

空气中者化长度高压降糖即好长度0.3m-1.6m

以图解表示的试样

按酬要确定

DL / T 1070 - 2007

如果击穿发生在电缆试样的有效长度之外,并且电压梯级尚未达到195kV,则应对该试样重新安装终端后复试。重新安装终端后双试只应进行一次。如果在复试中仍然在有效长度之外击穿,则将这两个击穿电压值中的较值写入报告,并说明终端击穿。在终端故障后复试时,施加的电压值从18kV开始,并保持30s。然后每级升高7kV,并保持30s直到电压升至上次试验终端击穿时的梯级电压,在这个梯级电压保持5min,然后按照7kV为一级,每级保持5min,逐级升高电压直至电缆试样击穿。在报告中必须指出,本次试验曾经在有效长度以外发生终端击穿,以及重新安装终端逃行复试的电缆试样的有效长度。5.2.3要求

图1中所示的交流逐级击穿试验1、试验3、试验5、试验6和试验7中的每个试样按5.2.2c)得出的最大耐受场强不应小于表1中给出的最小交流耐受值。表 1最小交流耐受值

14负荷循环前|14d负荷循环后120d加速水树老化试验后」180d加速水树者化试验后试验!

试验3

5.3热冲击逐级击穿试验

5.3.1概述

试验5

试验6

360d加速水树老化试验后

试验了

为了考核试样的冲击电压性能特性,应按照5.3.2的规定对试样4~试样6和试样10试样12进行图1所示的试验2和试验4,即高温下冲击逐级击穿试验。5.3.2试验方法

电缆试样的有效长度应为2.7m土0.3m。进行高温下冲击逐级击穿试验时,试样应放在一根标称内径75mm,长度1.8m水平放置的聚之烯或聚氛乙烯电缆导管中。导管的两端应密封以防止空气流通。进行高温下冲击遂级击穿试验时,导体温度应当在95℃C~100℃范围内。采用在导体中通电流而在金属辫蔽中不通电流的方法使导体达到所需的温度。试验时应首先以峰值为110kV的冲击电压对试样进行10次正极性冲击,然后进行10次负极性冲击。在第一次冲击之前和吏换极性之后,对试样进行极性适应处理。最后一次110kV负极性冲击之后,保持极性不变,再以26kV为一级逐级升高屯压,在每个电压等级下进行三次负极性冲击,直至电缆试样在终端之外发生击穿。能耐受兰次负极性冲击而不击穿的最大耐受冲击电压除以最接近击穿点的绝缴厚度作为电缆试样的最大冲击耐受值,单位kV/mm。5.3.3要求

应测量最接近击穿点的绝缘尊度,并写在鉴定试验报告中。如果击穿发生在试样的有效长度之处,则应将此击穿电压值写在报告中并说明本次击穿是发生在试样的有效长度之外。

电缆试样的最小冲击耐受值应为47.6kV/mm。5.414d负荷循环

5.4.1概述

14d负荷循环是为了对图1中试验3~~试验7的试样进行热条件处理《用以除去新生产的电缆中大部分挥发性物质)。对试验1和试验2的电缆试样不进行14d负荷循环。从电缆绝缘被挤包完毕到开始作负荷循环之间应至少间隔7d。缆芯挤出的日期和负荷循环开始的H期必须写在鉴定报告中。5.4.2试样长度

应能为图1中的试验3~试验7提供足够数量的经过热条件处理的试样。5

DL/T1070 -2007

5.4.3试样制备

如果电缆试样上有外护套,应在14d负荷循环之前剥除,负荷循环只能在无护套的电缆试样_上进行。5.4.4电缆导管

电缆试样应安装在标称内径为75mm的聚乙烯或聚氯乙烯电缆导管中,导管的两端应密封以防止空气流通。导管可以是平滑的也可以是波纹状的。应当采用在导体中通电流而在金属屏敲中不通电流的方法升商导体的温度。

5.4.5负荷循环

电缆试样应经受14次热负荷循环。每次循环为24h,其中头8h通电流加热,其余16h切断电流自然冷却。在通电流加热期间的锻后4h内,在导管内的电缆试样的导体温度应达到95℃~100。在切断电流自然冷却期,电缆试样导体温度应降至距环境温度不超过5C的范围内,在负荷循环期对电缆试样不随加电压。在进行负荷循环之前,应在以与试样完全相同的方式进行负荷循环的“模拟”电缆的导体上安装热电偶确定温度与加热电流之间的关系曲线。5.5加速水树老化试验

5.5.1概述

木试验使用5.4中所述的经过热条件处理的电缆作为试样。每根电缆试样应放在标称内径为75mm的聚艺烯或聚氯乙烯导管中,在试验电压下进行加速老化。在老化过程中,电缆试样导体中的间和导管中都应注满自来水。电缆试样还应通过感应电流的加热方式进行负荷循环。5.5.2要老化的电缆数量

应椒据5.5.6要求,对足够数最的电缆作加速水树老化试验,为图1所示试验5~试验7提供试样。加速水树老化试验可以在各个单独的电继试样上进行,也可以在一条整根电缆上进行,然后再把这一条整根电缆切割成各个单独试样。5.5.3老化时间

对三个试样作120d加速水树老化试验,然启进行试验5系列所要求的各项试验:对三个试样作180d加速水树老化试验,然后进行试验6系列所要求的各项试验;再对三个试样作360d加速水树老化试验!然后进行试验7系列所要求的客项试验。5.5.4导管装量

导臂装置应由一根水平安装的内径为75mn的聚乙烯或聚氯乙烯导管组成。为了在导管中保存承,导管的两端各连接一小段弯管,弯管的弯曲半径和角度根据试验室的情况而定,但是其弯曲半径必频足够大以防止电缆的弯曲半径小于其许的最小值。如有需要,还可以在鹭管的顶端连接一段短管,以保证电缆试样安装在水中的部分有足够的长度。典型的导管氧见图3。多根导管并排安装时:导管之间必须保证最小26mm的间隔。对多根导管装置也可以作上下多层布置,但必须测量每一层导管中电纰试样的温度与时间关系曲线,并且这些曲线能表明在上层导管中电缆的温度不受下层导管中电缆温度的影响。当采用这种垂直多层布的导管装置时,在各导管之问应留有至少26mm的净距。在整个老化试验过程中,自来水的液面距导管顶端的距离在任何时候应不大于100mm。垂直疫,如果有需要时

督,根据试险查谢择

图 3 导簧装置

5.5.4.1导管装量上面的构筑物

如果可以证明不会影响到电缆试样的规定温度,可以在导管装置上面安装诸如平台、人行通道等构6

筑物。

5.5.4.2导管装置的尺寸

DL/T1070—2007

导管装置的结构应确保能使经过加速水树老化试验后的每个试样都符合交流逐级击穿试验所要求的长度。

应采用白来水注入电缆试样导体的间隙和导管中,在整个试验过程中,导管内自来水的水面距导管顶部的距离应不大于100mm。在整个试验过程中自来水也应保留在导体的间隙之中。每次试验开始之前应当清空导管中的水并对导管进行清洗,以便于下次用新鲜水开始试验。5.5.6试验方法

5.5.6.1环境温度

试验时的环境温度应为室温。

5.5.6.2试验电压

试验电压应为27kV±1kV,频率为49Hz~61Hz的正弦波交流电压。5.5.6.3模拟负荷循环

为确定5.5.6.4所述老化负荷循环每一周期内24h温度与时间关系的曲线,应将一根与要试验的电缆完全相同的模拟电缆安装在一根与将要在老化试验时所使用的完全相同的导管内。为监测试样的温度,应在模拟电缆的空气中导体,水中导体(导管F部150mm范围之内)和水中绝缘屏蔽(导管中部150mm范围之内)上安装热电偶。在模拟电缆导体上施加感应电流加热8h,接着切除电流16h白然冷却(一个负荷循环的周期)。在模拟电缆上不施加电压。施加的电流值应足以使模拟电缆的水中绝缘屏蔽温度在通电流加热8h中的最后1h内达到45℃士3℃。为了使水中绝缘屏蔽的温度达到这个要求,可能需要使用绝热材料包绕在导管外部。同时,为使最外侧导管(导管两侧中只有一侧与其他装有同样带电电缆的导管相邻)达到所要求的温度与时间的关系,或许也需要绝热层。如果需要绝热层,那么在整个加速水树老化试验过程中,应把绝热层包绕在与模拟负荷循环时相同的位置。在通电流加热期结束后,水中绝缘屏蔽的温度应在tO0h士1h内冷却到环境温度。空气及水中的导体和水中绝缘屏蔽的儿组24h负荷循环的温度与时间关系曲线应在鉴定试验报告中以曲线形式给山。电继试样在5.5.6.4所述的老化负荷循环中,加速水树老化试样水中绝缘屏敏的温度必须符合本条在模拟负荷循环确定的水中绝缘屏蔽24h负荷循环的温度与时间关系幽线。如果试验室内安装了不止一组导管装置,则必须确定样一组导管装置的温度分布。在多导管装置,同样需要确定最外侧导管(导管两侧中只有一例与其他装有同样带电电缆的导管相邻)的温度分布,以确认最外侧导管具有与中间部分导管相同的温度分布。5.5.6.4老化负荷循环

为确认电缆试样都达到正确的温度,应在导管中部150mm范围之内的各个试样水中绝缘屏蔽上安装热电偶测温。在下述不同天数的负荷循环中,应当对电缆导体施加h的感应电流加热和切断电流16h的自然冷却(一个负荷循环的凋期)。在每个循环中,被试电缆水中绝缘屏蔽的温度必须符合由模拟负荷循环确定的水中绝缘屏蔽24h温度时间关系。一般地说,在整个老化试验中应采用由模拟循环所确定的加热电流值,但是如果试验设施的环境温度发生改变,则可能需要调节导体加热电流以保证电缆水中绝缘屏蔽温度达到45℃土3℃,达不到这一正确温度范围而且叉不符合5.5.6.5、5.5.6.6和5.5.6.7中作为例外的负荷循环视为无效,不能计入老化时间。如果水中绝缘屏蔽的温度超过48℃,应在鉴定试验报告中指出发生这种情况的次数以及每次的最高温度。在整个老化试验期间,除了给导体或导管补充水以外,每周应连续施加电压7d。为了监测施加电压的时间,需要采用一个累积计时器。施加电压的天数可以用施加在电缆试样上的试验电压的总小时数除以24得到。5.5.6.5120d加速水树老化试样

120d加速水树试样必须经受在规定电压下累计120d的老化:它们还必须在要求的时间和温度下经7

DL/T1070—2007

过86d的热负荷循环。重复进行也连续5d的热负荷循环和紧接着连续2d的没有热负荷循环组成一个7d期的负荷循环。但是,当试验过程中发生中断时,这个5d和2d的顺序可以根据帮要临时改变。如果这样,应将86d的热负荷循环根据实际情况分配在整个120d的老化期内。但是,不应有超过连续8d热循环的时段,也不应当有超过连续4d无热循环的时段。如果试样在热循环周期内水中绝缘屏蔽的最高温度低于5.5.6.4中的规定,则该次热循环必须重新进行,但不超过3次的水中绝缘屏蔽的最高温度超过35℃C的热循环,可以作为例外,这种不超过3次的热循环可以被计入热循环次数。重新进行热循环时必须连续施加电压,因此,如果为了满足上述要求而需要重新进行热循环时,施加试验电压总时间可以超过120d。这种情况发生时,在鉴定试验报告中应给出施加电压的实际总天数。bzxZ.net

5.5.6.6180d加速水树老化试样

180d加速水树试样必须经受在规定电压下累计1801的老化,它们还必须在要求的时间和温度下经过129d的热负荷循环。重复进行也连续5d的热负荷循环和紧接连续2d的没有热负荷循环组成一个7d期的负荷循环。但是,当试验过程中发生中断时,这个5d和2d的顺序可以根据需要临时改变。如果这样,应将129d的热负荷循环根据实际情况分配在整个180d的老化期内。但是,不应有超过连续8d热循环的时段,也不应当有超过连续4d无热循环的时段。如果试样在热循环周期内水中绝缘屏蔽的最高温度低于5.5.6.4中的规定,则该次热循环必须重新进行,但不超过5次的水中绝缘屏蔽的最高温度超过35℃的热循环,可以作为例外,这利不超过5次的热循环可以被计入热循环次数。重新进行热循环时必须连续施加电压,因此,如果为了满足上述要求而需要重新进行热循环时,施加试验电压总时间可以超过180l。这种情况发生时,在鉴定试验报告中应给出施加电压的实际总天数。

5.5.6.7360加速水树老化试样

360d加速水树试样必须经受在规定电压下累计360d的老化,它们还必须在要求的时间和温度下经过257d的热负衔循环,重复进行出连续5d的热负何循环和紧接着连续2d的没有热负荷循环组成一个7的负荷循环期。但是,当试验过程中发生中断时,这个5d和2d的顺序可以根据需要临时改变。如果这样,应将257d的热负荷循环根据实际情况分配在整个360d的老化期内。但是,不应有超过连续8d热循环的时段,也不应当有超过连续4d无热循环的时段。如果试样在热循环周期内水中绝缘屏蔽的最高温度低于5.5.6.4中的规定,则该次热循环必须重新进行,但不超过10次的水中绝缘屏的最高温度超过35的热循环,可以作为例外,不超过10次的热循环可以被计入热循环次数。重新进行热循环时必须连续施加电压,因此,如果为了满足上述要求而需要重新进行热循环时,施加试验电压总时间可以超过360d。这种情况发生时,在鉴定试验报告中应给出施加电压的实际总天数。

5.5.7水的pH值

在加速水树老化的第0d、120d、180d和360d应测量导管中自来水的pH值,测量值应在鉴定报告中给出,仅作为工程参考资料。5.5.8加速水树老化后的交流逐级击穿试验的要求交流逐级击穿试验也被规定为对试样经过120d、180d和360d加速老化处理后性能变化进行鉴定的图1中试验5、试验6和试验7中系列试验之一,其可接受的最小耐受值应衍合表1中相应的规定值。任何发生在试样有效长度以外的击穿不能看作是电缆试样的击穿。这种击穿以及重新安装终端后的被试电缆的有效长度必须予以记录,并写在试验报告中。对被击穿的试样和击穿的位置必须作出标志5.5.9复试

对于电缆试样在加速水树老化试验中击穿的这种偶然发生的情况或者对于在交流逐级击穿试验或热冲击遂级街穿试验中的击穿被证明是由于制造工艺缺陷(例如杂质微孔,突起或导体屏蔽的不连续)所引起的这种情况,可以允许对电缆复试。为进行复试,应对有试样被击穿的那个试样组的全部三个试8

样都要进行复试。

DL / T 1070 -— 2007

复试的三个试样应取自与原试样同一根的电缆,并在这些试样上进行全部项目的试验。如果这些复试的试样以及在加速水树老化试验中的其他试样均符合要求,那么,可以认为这种被试电缆的抗水树性能符合鉴定要求。

如果有两个或更多试样(包括复试试样中的任何一个)在加速水树老化试验期间击穿或不符合冲击逐级击穿试验或交流逐级击穿试验的要求,则该电缆的抗水树性能不符合鉴定要求。5.6电气测量

5.6.1测量项目和要求

5.6.1.1局部放电测量

局部放电应按GB/T3048.12规定,在室温下进行测通。应在电压15kV下测量局部放电量,其数值应不超过5pC。5.6.1.2电容测量

在额定电压和室温下在电缆导体和绝缘屏蔽之间测量电容。根据测得的电容值和缆芯的结构尺寸计算出的绝缘层的介电常数不应人于3.5。5.6.1.3介质损耗因数测量

在额定电压和室温下在电缆导体和绝缘屏蔽之间迹行介质损耗因数测量。测量值对交联聚乙烯绝缘不应大于0.001:对于抗水树交联聚乙烯绝缘不应大于0.005。5.6.2测量结果的评定

局部放电、电容和介质损耗因数测量应在图1流程中所示的试样1.试样7、试样13、试样14和试样15上进行。

对试样1的测量结果应符合上述规定的要求,并应写在鉴定试验报告中。如果不符合规定要求,则认为试样不合格,停止鉴定试验。对试样7、试样13、试样14和试样15的测量结果也应写在鉴定试验报告中,但不作考核仪作为工程参考资料。5.7结构检查

为监测缆芯结构尺寸和半导电绝缘屏蔽剥离力在老化过程中的变化,应进行下列检查。5.7.1尺寸检查

5.7.1.1检查项目

按GB/T2951.1-1997对电缆试样1、试样7、试样13、试样16和试样19进行下列项且的检测:半导电导体屏蔽层的最小厚度:—绝缘层平均厚度利最小厚度:—半导电绝缘屏蔽层最大和最小厚度。5.7.1,2要求

半导电导体屏蔽层的最小厚度应不小于0.30mm:半导电绝缘屏蔽层的最大厚度应不大于1.52mm,最小厚度不小于0.76mm:绝缘层的平均厚度和最小厚度应符合G日/T12706.2的规定。对试样1和试样7的测量结果应符合要求,并写在鉴定报告中;对试样13、试样16和试样19的测量结果不作考核,写在鉴定报告中仅作为工程参考资料。5.7.2半导电绝缘屏蔽的剥离力

5.7.2.1试样

当制造商采用的挤包半导电绝缘屏蔽为可剥离型时,应测量其剥离力。试样的制备应符合GB/T 12706.2 中的规定。

5.7.2.2要求

对试样1和试样7的测重结果应符合GB/T127062的要求,并写在鉴定报告中:对试样13、试样16和试样19的测最结果不作考核,马在鉴定报告中仅作为工程参考资料。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备察号:21277-2007

中华人民共和国电力行业标准

DL/T1070—2007

中压交联电缆抗水树性能鉴定试验方法和要求

Qualification test methods and requirements for tree retardantperformance of medium yoltage XLPE power cables2007-07-20发布

2007-12-01实施

中华人民共和国国家发展和改革委员会发布

规范性引用文件。

术语和定义

4.1概述

试样和鉴定试验的有效范用

缆芯材料的鉴定要求

制造工艺的鉴定要求

试验项目、方法和要求

试验项目和试验流程

交流逐级击穿试验,

热冲击逐级出穿试验,

14d负荷循环

加速水树老化试验

电气测滑

结构检查

水树的检查和计数:

附录A(资料性附录)

电缆试样的补充要求

DL/T 1070 2007

DL / T 1070 -- 2007

本标准是根据(国家发展改革委办公厅关于印发2006年行业标准项自计划的通知》(发改办工业[2006]]1093号文】的安排制定的。本标准技术内容大部分是采用美国绝缘电缆工程师学会ICEAS-94-649:2004(额定电压5kV~46kV铜丝屏蔽电缆》标准中的第10.1条和国网武汉高压研究院科研成果。本标准与GE/T12706.2一2002(额定电压1kV(Um=1.2kV)到35kV(U=40.5kV)挤包绝缘电力电缆及附件第2部分:额定电压6kV(Um=7.2kV)到30kV(Um=36kV)电缆》和GB/T12706.3~-2002.额定电压1kV((Um=1.2kV)到35kV(Um-40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(Um=40.5kV)电缆》联合使用。

承蒙美国绝缘电缆工程师协会(ICEA)史蒂文·坎贝尔(StevenCampbell)光生书面允诈采用[CEA S-94-649:2004标准中的相关内容,在此表示感谢!本标准的附录A为资料性附录。

本标准由中国电力企业联合会提出。本标准电电力行业电力电缆标准化技术委员会归口井解释。本标起草单位:国网武汉商压研究院、上海市电力公司、广东电网公司广州供电局、上海华普电缆有限公司。

本标准主娶起草人:阎孟昆、杨黎明、张丽、主晓兵、周。本标准在执行过程中的意见或建议反至中国电力企业联合会标准化中心(北京市白广路二条一号,100761)。

1范围

DL/T 1070 -— 2007

中压交联电缆抗水树性能鉴定试验方法和要求本标准规定了符合GB/T12706.2和GB/T12706.3要求的额定电压6kV~35kV中压交联聚烯绝缘电力电缆抗水树性能鉴定试验方法和要求。本标准只用于交联聚乙烯绝缘电力电缆的缆芯材料抗水树性能的鉴定,而对其他性能则按相关的产品标准规定。

2规范性引用文件

下列文件中的条款遵过本标准的引用面成为本标推的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达战协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2951.1电缆绝缘护套材料通用试验方法第1部分:通用试验方法第1节:厚度和外形尺寸测量——机械性能试验(idtEC60811-1-1:1993)GB/T3048.12电线电缆电性能试验方法局部放电试验(neqIEC60885-3:1988)GB/T12706.2—2002额定电压1kV(Um=1.2kV)到35kV(Um-40.5kV)挤包绝缘电力电缆及附件第2部分:定电压6kV(Um=7.2kV)到30kV(Um=36kV)电缆(eqvEC60502-2:1997)GB/T12706.3—2002额定电压1V(Um=1.2kV)到35kV(Um-40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(Um=40.5kV)电缆(egvIEC60502-2:1997)GB/T16927.1高电压试验技术第1部分:—般试验要求(negEC60060-1:1989)3术语和定义

下列术语和定义适用于本标准。3.1

鉴定试验qualincation test

用以验证所期望性能特性的高质量电缆用原材料性能的试验。3.2

水树 water tree

在绝缘中存在水分、电应力和基些诱发因素如杂质、突起、空间电荷或离子时发展成的一些微通道。

管状水树 vented tree

从绝缘屏蔽层或导体屏敲层开始发展起来的水树。3.4

领结状水树bowtietree

由绝缘层中的杂质或其他缺陷处开始以直径方向向绝缘屏蔽和导体屏蔽发展的水树。3.5

抗水树交联聚乙烯绝缘treeretardantXLPEinsulation含有能延缓绝缘中水树发展和生长的添加剂、聚合物改性剂或填料的交联聚乙烯绝缘。DL/T1070—2007

缆芯cablecore

电缆中包含导体、导体屏蔽、绝缘和绝缘屏蔽的组件。3.7

有效长度activelength

电缆试样中被绝缘屏蔽和金属屏蔽覆盖的长度。4总则

4.1概述

本标准仅对缆芯材料(导体屏蔽,绝缘和绝缘屏蔽)的抗水树性能进行鉴定,其他性能应符合GB/T12706.2和GB/T12706.3的规定。4.2试样和鉴定试验的有效范围

除非另有说明鉴定试验用的试样应是从符合GB/T12706.2规定的,额定电压为8.7/10kV或8.7/15kV、裁截面为50mm2紧压铜绞合圆导体,交联聚乙烯绝缘电力电缆中取山的缆芯,如在缆芯外有同心导体时应予以保留。此外,对试样的补充要求参见附录A。试样通过鉴定试验后,可以认为对6kV~35kV电缆的所有截面的缆芯均有效。从电场应力作用来看,鉴定试验用电缆可以代表其他电压等级和截面的电缆,只要绝缘材料和平导电屏鼓料的配方没有改变,缆芯材料鉴定试验报告和制造工艺试验报告持续有效。

4.3缆芯材料的鉴定要求

导体屏蔽和绝缘及绝缘和绝缘屏蔽材料的组合是否符合鉴定要求,可以在一根电缆或在两根不同电缆的试样上进行相关的试验后予以验证。如果任意一种绝缘料或屏蔽料发生改变(混合料名称或牌号的改变),则相关的试验必须重新进行。对缆芯绝缘料或屏蔽料的处理方式或挤出性能作了改进,从而这些混合料名称有了一些更改(例如,某一混含料由A型变为B型)后,应按4.4“制造工艺的鉴定要求”予以鉴定。导体屏蔽料、绝缘料和绝缘屏蔽料的型号和商标应在鉴定报告中给山。4.3.1导体屏蔽和绝缴的组合

导体屏蔽和绝缘的组合在360d的加速水树老化之前和之后应经受图1所示试验流程中的各相关试验,并符合试验要求。本试验可以只进行一次,电缆制造商可以利用有效的鉴定试验报告证明其使用的导体屏殿和绝缘料符合对导体屏蔽和绝缘料组合的鉴定试验要求。只要是采用通常制造工艺的商品化的连续交联生产线都可用以生产试验用的电缆,而不一定是生产4.3.2中绝缘和绝缘屏蔽组合的试验用电缆的同一生产线。

导体屏蔽料是保证电缆能符合抗水树性能指标的重要基础。半导电导体屏蔽料碳黑中的水溶性离子含量是引起并决定电缆绝缴层内水树生长的关键因素,其最大允许含量参见附录A的A.3.3。所有的试验结果应在鉴定报告中给出。4.3.2绝缘和绝缴屏蔽的组合

绝缘和绝缘屏蔽的组合在180d的加速水树老化之前和之后应经受图1所示试验流程中的各相关试验,并符合试验要求。本试验可以只进行一次,电缆制造商可以利用有效的鉴定试验报告证明其便用的绝缘和绝缘屏蔽料符合对绝缘和绝缘屏蔽组合的鉴定试验要求。只要悬采用通常制造工艺的商品化的连续交联生产线都可用以生产试验用的电缆,而不一定是生产4.3.1中导体屏蔽和绝缘组合的试验用电缆的同一生产线。

所有的试验结果应在鉴定报告中给出。2

4.4制造工艺的鉴定要求

4.4.1概述

DL/T1070—2007

当一组缆芯的界面一旦符合材料鉴定的要求后,除制造用于上述材料鉴定用电缆的制造商外,其他电缆制造商都必须进行下述制造工艺鉴定试验,对导体屏敲和绝缘的组合及绝缘和绝缘屏蔽的组合,可在一根电缆或两根不同的电缆试样上进行相关的试验,鉴定其是否符合要求。如果任意一种绝缘料或屏蔽料发生改变(混合料名称或牌号的改变),相应的试验项自必颈重新进行。对缆芯绝缘料或屏蔽料的处理方式或挤出性能作了改进,从而这些混合料名称有了一些更改(例如,某一灌合料由A型改变为B型)后,并不要求对这些混合料按4.3“对缆芯材料的鉴定要求”重新鉴定:但每一制造商必须按下述4.4.2和4.4.3对这些混合料重新鉴定。导体屏蔽料、绝缘料和绝缘屏蔽料的型号和商标应在鉴定报告中给出。4.4,2导体屏蔽和绝缘的组合

所有的导体屏蔽和绝缘的组合在180d的加速水树老化之前和之后应经受图1所示试验流程中各相关试验,并符合要求。希望对电缆作鉴定的制造商必须使用自己的合格的连续交联生产线制造试验用的电缆,但不一定要使用制造绝缘和绝缘屏蔽组合的试验用电缆的同一生产线。包括那些作为材料鉴定中的一个部分已试项目的结果在内的所有试验结果都应在鉴定报告中给出。4.4.3绝缘和绝缘屏蔽的组合

所有的绝缘和绝缘屏蔽的组合必须进行图1所示鉴定试验流程中的试验1~试验4。电缆制造商应使用自己的合格的连续交联生产线制造试验用的电缆,但不一定要使用制造导体屏敲和绝缘的组合试验用电缆的同一生产线。

包括那些作为材料鉴定中一个部分的已试项目的结果在内的所有试验结果,都应在鉴定报告中给出。5试验项目、方法和要求

5.1试验项目和试验流程

鉴定试验的项目和鉴定试验的流程见图1。5.2交流逐级击穿试验

5.2.1概递

为了考核试样在14d负荷循环前后以及加速水树老化后的工频击穿性能,应对电缆试样进行交流逐级击穿试验(图1中的试验1、试验3、试验5、试验6和试验7)。5.2.2试验方法

交流逐级击穿试验应在图1中试样1~试样3、试样7~试样9、试样13~~试样15、试样16~试样18 和试样 19~试样 21 (试验 1、试验 3,试验 5、试验 6 和试验 7)上进行.试验电压的频率为 49Hz~61Hz,试验应在室温下进行。起始试验电压值18kV,按照GB/T16927.1规定的条件施加在导体与绝缘屏蔽之间,并且保持5min。然后试验电压按7kV为一级,每级保持5min逐级升压,直至电缆试样击穿。

本试验的试验报告应给出下列数据:a)最接近击穿点的绝缘厚度实测值,mm;b)击穿电压除以最接近击穿点的绝缘厚度而得的击穿场强,kVimmc)能耐受5min而不击穿的最火耐受电压梯级除以最接近击穿点的绝缘厚度而得的最大耐受场强,kV/mm。

如果试样在从一个电梯级正在向下一个电压梯级的升压过程中发生击穿,除了上述b)项的击穿场强和c)项的最大耐受场强都要写在鉴定报告中外。还应在鉴定报告中指出该电缆试样是在试验电压从一个电压梯级向下一电压梯级过渡时击穿的。3

DL /T 1070 —2007

电气测量

试择1

交随妞击卒

结物检究

试样1

热冲击运经击室

诺样4~事

1200求

老花试验

诚年13-样15

电气测量

试样13~-试种15

交流斑击穿

试¥13-优样15

结书检查

就样13

水树的检查和

就样13-选择15

21个试样

14d负植环

试样7-试样21

的的加速水射

老花微验

样16~起择18

交流莲击穿

试样16-试样择16

结构检查变

试¥16

求耐的粒查和

快样16~芯样18

图1鉴定试验项目和流程

电气刷量

按样子

交流研市穿

截样了获样9

结标龄查

试样了

热冲击避版击室

送样10就12

360d而速水料

这精华

安流连经育

试样19~试样21

站拍检查

饿样19

求对的检查和

试拌19~试样21

当试样从加速水树试验结束并从试验装置中取出后,必须在24h内进行交流逐级击穿试验。在进行试验前,不应将导体中的水排出。如果试验不能在加速水树老化试验结束后的24h之内进行,则试样必须保存在具有和加速水树老化试验过程中所用同样性质的水中,直到交流逐级击穿可以进行。如果交流琢级击穿试验不能在加速水树老化试验结束后的之内进行,应当在报告中明停留等待的时间在加速水树老化试验之前的交流逐级击穿试验的试样应有6.1m土1.8m的有效长度。在加速水树老化试验之后的交流遂级击穿试验的电缆试样的有效长度,应由一根电缆的一个在水中老化过的部分和至少二个已在空气中老化的部分组成。电缆试样在水中老化部分的长度应为4.9m土0.9m,在空气中老化的每个部分的长度应为0.3m~1.8m,电缆试样的两端还应留有制作交流逐级击穿试验用高压终端所爵的长度。

以图解表示的试样如图2所示。

高压线编分长座|空气中老化长度推臀氨确定

0.3m-1.8m

水中老化长

4.9m±0.9m

空气中者化长度高压降糖即好长度0.3m-1.6m

以图解表示的试样

按酬要确定

DL / T 1070 - 2007

如果击穿发生在电缆试样的有效长度之外,并且电压梯级尚未达到195kV,则应对该试样重新安装终端后复试。重新安装终端后双试只应进行一次。如果在复试中仍然在有效长度之外击穿,则将这两个击穿电压值中的较值写入报告,并说明终端击穿。在终端故障后复试时,施加的电压值从18kV开始,并保持30s。然后每级升高7kV,并保持30s直到电压升至上次试验终端击穿时的梯级电压,在这个梯级电压保持5min,然后按照7kV为一级,每级保持5min,逐级升高电压直至电缆试样击穿。在报告中必须指出,本次试验曾经在有效长度以外发生终端击穿,以及重新安装终端逃行复试的电缆试样的有效长度。5.2.3要求

图1中所示的交流逐级击穿试验1、试验3、试验5、试验6和试验7中的每个试样按5.2.2c)得出的最大耐受场强不应小于表1中给出的最小交流耐受值。表 1最小交流耐受值

14负荷循环前|14d负荷循环后120d加速水树老化试验后」180d加速水树者化试验后试验!

试验3

5.3热冲击逐级击穿试验

5.3.1概述

试验5

试验6

360d加速水树老化试验后

试验了

为了考核试样的冲击电压性能特性,应按照5.3.2的规定对试样4~试样6和试样10试样12进行图1所示的试验2和试验4,即高温下冲击逐级击穿试验。5.3.2试验方法

电缆试样的有效长度应为2.7m土0.3m。进行高温下冲击逐级击穿试验时,试样应放在一根标称内径75mm,长度1.8m水平放置的聚之烯或聚氛乙烯电缆导管中。导管的两端应密封以防止空气流通。进行高温下冲击遂级击穿试验时,导体温度应当在95℃C~100℃范围内。采用在导体中通电流而在金属辫蔽中不通电流的方法使导体达到所需的温度。试验时应首先以峰值为110kV的冲击电压对试样进行10次正极性冲击,然后进行10次负极性冲击。在第一次冲击之前和吏换极性之后,对试样进行极性适应处理。最后一次110kV负极性冲击之后,保持极性不变,再以26kV为一级逐级升高屯压,在每个电压等级下进行三次负极性冲击,直至电缆试样在终端之外发生击穿。能耐受兰次负极性冲击而不击穿的最大耐受冲击电压除以最接近击穿点的绝缴厚度作为电缆试样的最大冲击耐受值,单位kV/mm。5.3.3要求

应测量最接近击穿点的绝缘尊度,并写在鉴定试验报告中。如果击穿发生在试样的有效长度之处,则应将此击穿电压值写在报告中并说明本次击穿是发生在试样的有效长度之外。

电缆试样的最小冲击耐受值应为47.6kV/mm。5.414d负荷循环

5.4.1概述

14d负荷循环是为了对图1中试验3~~试验7的试样进行热条件处理《用以除去新生产的电缆中大部分挥发性物质)。对试验1和试验2的电缆试样不进行14d负荷循环。从电缆绝缘被挤包完毕到开始作负荷循环之间应至少间隔7d。缆芯挤出的日期和负荷循环开始的H期必须写在鉴定报告中。5.4.2试样长度

应能为图1中的试验3~试验7提供足够数量的经过热条件处理的试样。5

DL/T1070 -2007

5.4.3试样制备

如果电缆试样上有外护套,应在14d负荷循环之前剥除,负荷循环只能在无护套的电缆试样_上进行。5.4.4电缆导管

电缆试样应安装在标称内径为75mm的聚乙烯或聚氯乙烯电缆导管中,导管的两端应密封以防止空气流通。导管可以是平滑的也可以是波纹状的。应当采用在导体中通电流而在金属屏敲中不通电流的方法升商导体的温度。

5.4.5负荷循环

电缆试样应经受14次热负荷循环。每次循环为24h,其中头8h通电流加热,其余16h切断电流自然冷却。在通电流加热期间的锻后4h内,在导管内的电缆试样的导体温度应达到95℃~100。在切断电流自然冷却期,电缆试样导体温度应降至距环境温度不超过5C的范围内,在负荷循环期对电缆试样不随加电压。在进行负荷循环之前,应在以与试样完全相同的方式进行负荷循环的“模拟”电缆的导体上安装热电偶确定温度与加热电流之间的关系曲线。5.5加速水树老化试验

5.5.1概述

木试验使用5.4中所述的经过热条件处理的电缆作为试样。每根电缆试样应放在标称内径为75mm的聚艺烯或聚氯乙烯导管中,在试验电压下进行加速老化。在老化过程中,电缆试样导体中的间和导管中都应注满自来水。电缆试样还应通过感应电流的加热方式进行负荷循环。5.5.2要老化的电缆数量

应椒据5.5.6要求,对足够数最的电缆作加速水树老化试验,为图1所示试验5~试验7提供试样。加速水树老化试验可以在各个单独的电继试样上进行,也可以在一条整根电缆上进行,然后再把这一条整根电缆切割成各个单独试样。5.5.3老化时间

对三个试样作120d加速水树老化试验,然启进行试验5系列所要求的各项试验:对三个试样作180d加速水树老化试验,然后进行试验6系列所要求的各项试验;再对三个试样作360d加速水树老化试验!然后进行试验7系列所要求的客项试验。5.5.4导管装量

导臂装置应由一根水平安装的内径为75mn的聚乙烯或聚氯乙烯导管组成。为了在导管中保存承,导管的两端各连接一小段弯管,弯管的弯曲半径和角度根据试验室的情况而定,但是其弯曲半径必频足够大以防止电缆的弯曲半径小于其许的最小值。如有需要,还可以在鹭管的顶端连接一段短管,以保证电缆试样安装在水中的部分有足够的长度。典型的导管氧见图3。多根导管并排安装时:导管之间必须保证最小26mm的间隔。对多根导管装置也可以作上下多层布置,但必须测量每一层导管中电纰试样的温度与时间关系曲线,并且这些曲线能表明在上层导管中电缆的温度不受下层导管中电缆温度的影响。当采用这种垂直多层布的导管装置时,在各导管之问应留有至少26mm的净距。在整个老化试验过程中,自来水的液面距导管顶端的距离在任何时候应不大于100mm。垂直疫,如果有需要时

督,根据试险查谢择

图 3 导簧装置

5.5.4.1导管装量上面的构筑物

如果可以证明不会影响到电缆试样的规定温度,可以在导管装置上面安装诸如平台、人行通道等构6

筑物。

5.5.4.2导管装置的尺寸

DL/T1070—2007

导管装置的结构应确保能使经过加速水树老化试验后的每个试样都符合交流逐级击穿试验所要求的长度。

应采用白来水注入电缆试样导体的间隙和导管中,在整个试验过程中,导管内自来水的水面距导管顶部的距离应不大于100mm。在整个试验过程中自来水也应保留在导体的间隙之中。每次试验开始之前应当清空导管中的水并对导管进行清洗,以便于下次用新鲜水开始试验。5.5.6试验方法

5.5.6.1环境温度

试验时的环境温度应为室温。

5.5.6.2试验电压

试验电压应为27kV±1kV,频率为49Hz~61Hz的正弦波交流电压。5.5.6.3模拟负荷循环

为确定5.5.6.4所述老化负荷循环每一周期内24h温度与时间关系的曲线,应将一根与要试验的电缆完全相同的模拟电缆安装在一根与将要在老化试验时所使用的完全相同的导管内。为监测试样的温度,应在模拟电缆的空气中导体,水中导体(导管F部150mm范围之内)和水中绝缘屏蔽(导管中部150mm范围之内)上安装热电偶。在模拟电缆导体上施加感应电流加热8h,接着切除电流16h白然冷却(一个负荷循环的周期)。在模拟电缆上不施加电压。施加的电流值应足以使模拟电缆的水中绝缘屏蔽温度在通电流加热8h中的最后1h内达到45℃士3℃。为了使水中绝缘屏蔽的温度达到这个要求,可能需要使用绝热材料包绕在导管外部。同时,为使最外侧导管(导管两侧中只有一侧与其他装有同样带电电缆的导管相邻)达到所要求的温度与时间的关系,或许也需要绝热层。如果需要绝热层,那么在整个加速水树老化试验过程中,应把绝热层包绕在与模拟负荷循环时相同的位置。在通电流加热期结束后,水中绝缘屏蔽的温度应在tO0h士1h内冷却到环境温度。空气及水中的导体和水中绝缘屏蔽的儿组24h负荷循环的温度与时间关系曲线应在鉴定试验报告中以曲线形式给山。电继试样在5.5.6.4所述的老化负荷循环中,加速水树老化试样水中绝缘屏敏的温度必须符合本条在模拟负荷循环确定的水中绝缘屏蔽24h负荷循环的温度与时间关系幽线。如果试验室内安装了不止一组导管装置,则必须确定样一组导管装置的温度分布。在多导管装置,同样需要确定最外侧导管(导管两侧中只有一例与其他装有同样带电电缆的导管相邻)的温度分布,以确认最外侧导管具有与中间部分导管相同的温度分布。5.5.6.4老化负荷循环

为确认电缆试样都达到正确的温度,应在导管中部150mm范围之内的各个试样水中绝缘屏蔽上安装热电偶测温。在下述不同天数的负荷循环中,应当对电缆导体施加h的感应电流加热和切断电流16h的自然冷却(一个负荷循环的凋期)。在每个循环中,被试电缆水中绝缘屏蔽的温度必须符合由模拟负荷循环确定的水中绝缘屏蔽24h温度时间关系。一般地说,在整个老化试验中应采用由模拟循环所确定的加热电流值,但是如果试验设施的环境温度发生改变,则可能需要调节导体加热电流以保证电缆水中绝缘屏蔽温度达到45℃土3℃,达不到这一正确温度范围而且叉不符合5.5.6.5、5.5.6.6和5.5.6.7中作为例外的负荷循环视为无效,不能计入老化时间。如果水中绝缘屏蔽的温度超过48℃,应在鉴定试验报告中指出发生这种情况的次数以及每次的最高温度。在整个老化试验期间,除了给导体或导管补充水以外,每周应连续施加电压7d。为了监测施加电压的时间,需要采用一个累积计时器。施加电压的天数可以用施加在电缆试样上的试验电压的总小时数除以24得到。5.5.6.5120d加速水树老化试样

120d加速水树试样必须经受在规定电压下累计120d的老化:它们还必须在要求的时间和温度下经7

DL/T1070—2007

过86d的热负荷循环。重复进行也连续5d的热负荷循环和紧接着连续2d的没有热负荷循环组成一个7d期的负荷循环。但是,当试验过程中发生中断时,这个5d和2d的顺序可以根据帮要临时改变。如果这样,应将86d的热负荷循环根据实际情况分配在整个120d的老化期内。但是,不应有超过连续8d热循环的时段,也不应当有超过连续4d无热循环的时段。如果试样在热循环周期内水中绝缘屏蔽的最高温度低于5.5.6.4中的规定,则该次热循环必须重新进行,但不超过3次的水中绝缘屏蔽的最高温度超过35℃C的热循环,可以作为例外,这种不超过3次的热循环可以被计入热循环次数。重新进行热循环时必须连续施加电压,因此,如果为了满足上述要求而需要重新进行热循环时,施加试验电压总时间可以超过120d。这种情况发生时,在鉴定试验报告中应给出施加电压的实际总天数。bzxZ.net

5.5.6.6180d加速水树老化试样

180d加速水树试样必须经受在规定电压下累计1801的老化,它们还必须在要求的时间和温度下经过129d的热负荷循环。重复进行也连续5d的热负荷循环和紧接连续2d的没有热负荷循环组成一个7d期的负荷循环。但是,当试验过程中发生中断时,这个5d和2d的顺序可以根据需要临时改变。如果这样,应将129d的热负荷循环根据实际情况分配在整个180d的老化期内。但是,不应有超过连续8d热循环的时段,也不应当有超过连续4d无热循环的时段。如果试样在热循环周期内水中绝缘屏蔽的最高温度低于5.5.6.4中的规定,则该次热循环必须重新进行,但不超过5次的水中绝缘屏蔽的最高温度超过35℃的热循环,可以作为例外,这利不超过5次的热循环可以被计入热循环次数。重新进行热循环时必须连续施加电压,因此,如果为了满足上述要求而需要重新进行热循环时,施加试验电压总时间可以超过180l。这种情况发生时,在鉴定试验报告中应给出施加电压的实际总天数。

5.5.6.7360加速水树老化试样

360d加速水树试样必须经受在规定电压下累计360d的老化,它们还必须在要求的时间和温度下经过257d的热负衔循环,重复进行出连续5d的热负何循环和紧接着连续2d的没有热负荷循环组成一个7的负荷循环期。但是,当试验过程中发生中断时,这个5d和2d的顺序可以根据需要临时改变。如果这样,应将257d的热负荷循环根据实际情况分配在整个360d的老化期内。但是,不应有超过连续8d热循环的时段,也不应当有超过连续4d无热循环的时段。如果试样在热循环周期内水中绝缘屏蔽的最高温度低于5.5.6.4中的规定,则该次热循环必须重新进行,但不超过10次的水中绝缘屏的最高温度超过35的热循环,可以作为例外,不超过10次的热循环可以被计入热循环次数。重新进行热循环时必须连续施加电压,因此,如果为了满足上述要求而需要重新进行热循环时,施加试验电压总时间可以超过360d。这种情况发生时,在鉴定试验报告中应给出施加电压的实际总天数。

5.5.7水的pH值

在加速水树老化的第0d、120d、180d和360d应测量导管中自来水的pH值,测量值应在鉴定报告中给出,仅作为工程参考资料。5.5.8加速水树老化后的交流逐级击穿试验的要求交流逐级击穿试验也被规定为对试样经过120d、180d和360d加速老化处理后性能变化进行鉴定的图1中试验5、试验6和试验7中系列试验之一,其可接受的最小耐受值应衍合表1中相应的规定值。任何发生在试样有效长度以外的击穿不能看作是电缆试样的击穿。这种击穿以及重新安装终端后的被试电缆的有效长度必须予以记录,并写在试验报告中。对被击穿的试样和击穿的位置必须作出标志5.5.9复试

对于电缆试样在加速水树老化试验中击穿的这种偶然发生的情况或者对于在交流逐级击穿试验或热冲击遂级街穿试验中的击穿被证明是由于制造工艺缺陷(例如杂质微孔,突起或导体屏蔽的不连续)所引起的这种情况,可以允许对电缆复试。为进行复试,应对有试样被击穿的那个试样组的全部三个试8

样都要进行复试。

DL / T 1070 -— 2007

复试的三个试样应取自与原试样同一根的电缆,并在这些试样上进行全部项目的试验。如果这些复试的试样以及在加速水树老化试验中的其他试样均符合要求,那么,可以认为这种被试电缆的抗水树性能符合鉴定要求。

如果有两个或更多试样(包括复试试样中的任何一个)在加速水树老化试验期间击穿或不符合冲击逐级击穿试验或交流逐级击穿试验的要求,则该电缆的抗水树性能不符合鉴定要求。5.6电气测量

5.6.1测量项目和要求

5.6.1.1局部放电测量

局部放电应按GB/T3048.12规定,在室温下进行测通。应在电压15kV下测量局部放电量,其数值应不超过5pC。5.6.1.2电容测量

在额定电压和室温下在电缆导体和绝缘屏蔽之间测量电容。根据测得的电容值和缆芯的结构尺寸计算出的绝缘层的介电常数不应人于3.5。5.6.1.3介质损耗因数测量

在额定电压和室温下在电缆导体和绝缘屏蔽之间迹行介质损耗因数测量。测量值对交联聚乙烯绝缘不应大于0.001:对于抗水树交联聚乙烯绝缘不应大于0.005。5.6.2测量结果的评定

局部放电、电容和介质损耗因数测量应在图1流程中所示的试样1.试样7、试样13、试样14和试样15上进行。

对试样1的测量结果应符合上述规定的要求,并应写在鉴定试验报告中。如果不符合规定要求,则认为试样不合格,停止鉴定试验。对试样7、试样13、试样14和试样15的测量结果也应写在鉴定试验报告中,但不作考核仪作为工程参考资料。5.7结构检查

为监测缆芯结构尺寸和半导电绝缘屏蔽剥离力在老化过程中的变化,应进行下列检查。5.7.1尺寸检查

5.7.1.1检查项目

按GB/T2951.1-1997对电缆试样1、试样7、试样13、试样16和试样19进行下列项且的检测:半导电导体屏蔽层的最小厚度:—绝缘层平均厚度利最小厚度:—半导电绝缘屏蔽层最大和最小厚度。5.7.1,2要求

半导电导体屏蔽层的最小厚度应不小于0.30mm:半导电绝缘屏蔽层的最大厚度应不大于1.52mm,最小厚度不小于0.76mm:绝缘层的平均厚度和最小厚度应符合G日/T12706.2的规定。对试样1和试样7的测量结果应符合要求,并写在鉴定报告中;对试样13、试样16和试样19的测量结果不作考核,写在鉴定报告中仅作为工程参考资料。5.7.2半导电绝缘屏蔽的剥离力

5.7.2.1试样

当制造商采用的挤包半导电绝缘屏蔽为可剥离型时,应测量其剥离力。试样的制备应符合GB/T 12706.2 中的规定。

5.7.2.2要求

对试样1和试样7的测重结果应符合GB/T127062的要求,并写在鉴定报告中:对试样13、试样16和试样19的测最结果不作考核,马在鉴定报告中仅作为工程参考资料。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。