DL/T 1339-2014

基本信息

标准号: DL/T 1339-2014

中文名称:火电厂煤炭破碎缩分联合制样设备性能试验规程

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1602715

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 1339-2014.Performance test code on crushing dividing combined sample preparation equipment at coal-fired power plants.

1范围

DL/T 1339规定了火电厂煤炭破碎缩分联合制样设备性能试验的技术要求、试验方法、试验周期和试验报告。

DL/T 1339适用于火电厂煤炭破碎缩分联合制样设备的性能考核和验收。

2规范性引用文件

下列文件对本文件是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T211煤中全水分的测定方法 (GB/T211- 2007, ISO589; 2003, NEQ)

GB/T212煤的西业分析方法 (GB/T212- -2008, ISO 11722: 1999, NEQ)

GB 474煤样的制备方法 (GB474- 2008, ISO 18283: 2006, MOD)

GB475商品煤样人工采取方法 (GB475- 2008, ISO 18283: 2006, MOD)

3技术要求

3.1外观

火电厂煤炭破碎缩分联合制样设备的各部件应无明显损坏、断裂、残缺和变形。

3.2 技术要求

火电厂煤炭破碎缩分联合制样设备性能试验的试验项目、技术要求和对应的试验方法见表1。

4试验方法

4.1试验类别及流程

4.1.1对设备进行预检验时,预检验项目中有不合格项目的应进行设备调整或更换,直到合格后再进行性能检验。

4.1.2性能试验不合格的项目,可根据辅助检验结果分析原因并提出设备调整方案和改进方案。

4.1.3经过调整或改造后性能试验仍然不合格的应视为不合格设备。

4.1.4设备性能验收试验流程见图1。

1范围

DL/T 1339规定了火电厂煤炭破碎缩分联合制样设备性能试验的技术要求、试验方法、试验周期和试验报告。

DL/T 1339适用于火电厂煤炭破碎缩分联合制样设备的性能考核和验收。

2规范性引用文件

下列文件对本文件是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T211煤中全水分的测定方法 (GB/T211- 2007, ISO589; 2003, NEQ)

GB/T212煤的西业分析方法 (GB/T212- -2008, ISO 11722: 1999, NEQ)

GB 474煤样的制备方法 (GB474- 2008, ISO 18283: 2006, MOD)

GB475商品煤样人工采取方法 (GB475- 2008, ISO 18283: 2006, MOD)

3技术要求

3.1外观

火电厂煤炭破碎缩分联合制样设备的各部件应无明显损坏、断裂、残缺和变形。

3.2 技术要求

火电厂煤炭破碎缩分联合制样设备性能试验的试验项目、技术要求和对应的试验方法见表1。

4试验方法

4.1试验类别及流程

4.1.1对设备进行预检验时,预检验项目中有不合格项目的应进行设备调整或更换,直到合格后再进行性能检验。

4.1.2性能试验不合格的项目,可根据辅助检验结果分析原因并提出设备调整方案和改进方案。

4.1.3经过调整或改造后性能试验仍然不合格的应视为不合格设备。

4.1.4设备性能验收试验流程见图1。

标准图片预览

标准内容

ICS27.100

备案号:44813-2014

中华人民共和国电力行业标准

DL/T1339—2014

火电厂煤炭破碎缩分联合制样设备性能试验规程

Performance test code on crushing-dividing combined sample preparationequipment at coal-fired power plants2014-03-18发布

国家能源局

2014-08-01实施

前言·

引言:

规范性引用文件

技术要求bzxz.net

试验方法

试验周期

试验报告

附录A(资料性附录)

性能试验样品的准备

DL/T1339—2014

DL/T1339—2014

本标准按照GB/T1.1—2009(标准化工作导则本标准由中国电力企业联合会提出:第1部分:标准的结构和编写》给出的规则起草。本标准由电力行业电厂化学标准化技术委员会归口。本标准起草单位:华电电力科学研究院。标准主要起草人:李小江、李乐安、王光普、汪后港、秦岭。本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条号,100761)。

DL/T13392014

本标准是根据《国家能源局关于下达2011年第二批能源领域行业标准制(修)订计划的通知》(国能科技(2011)252号)(能源20110317)的要求安排制定的。煤炭破碎缩分联合制样设备用于降低样品标称最大粒度并减少样品质量,是火力发电厂煤炭样品制备的重要设备。煤炭破碎缩分联合制样设备关系到火力发电厂煤样的代表性,其性能直接影响电厂的安全经济性,本标准对火电厂使用的煤炭破碎缩分联合制样设备验收的技术要求、试验方法、试验周期、试验报告等做出规定。

1范围

DL/T1339—2014

火电厂煤炭破碎缩分联合制样设备性能试验规程本标准规定了火电厂煤炭破碎缩分联合制样设备性能试验的技术要求、试验方法、试验周期和试验报告。

本标准适用于火电厂煤炭破碎缩分联合制样设备的性能考核和验收。2规范性引用文件

下列文件对本文件是必の可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,本(包括所有的修改单)适用于本文件。煤中至0分的测定方法(GB/T211—2007GB/T211

ISO589:200

煤前4业分析方法(GB/T212—2008,ISOGB/T212

11722:1999,

NEQ)

GB474煤样的售备方法(GB474-2008,ISO182832006.MOD)

翼料人工采取方法(GB475—2008,ISO18283:2006,MOD)GB475

GB/T477

GB/T483

GB/T19494

GB/T19494

请分试验方法(GB/T477-2008,ISO1953:1994,MOD)一般规定(GBT483-2007)

分析试验方法

煤炭机械化采样

煤炭机械化采样

GB/T19494.

煤炭机械化采样

13909-72001,

DL/T747

3技术要求

3.1外观

ISO1213-—2:

1992NEQ)

第1部分:米样方法(GB/T19494.1-2004,1SO13909-1:2001,第2部分:煤样的制备(GB/T19494.2—2004,JSO13909-1:2001,第3部分:精密度测定和偏倚试验(CB/T19494.32004,ISO发电用煤机械采制样装置性能验收导则(DL/T747—2010)NIH

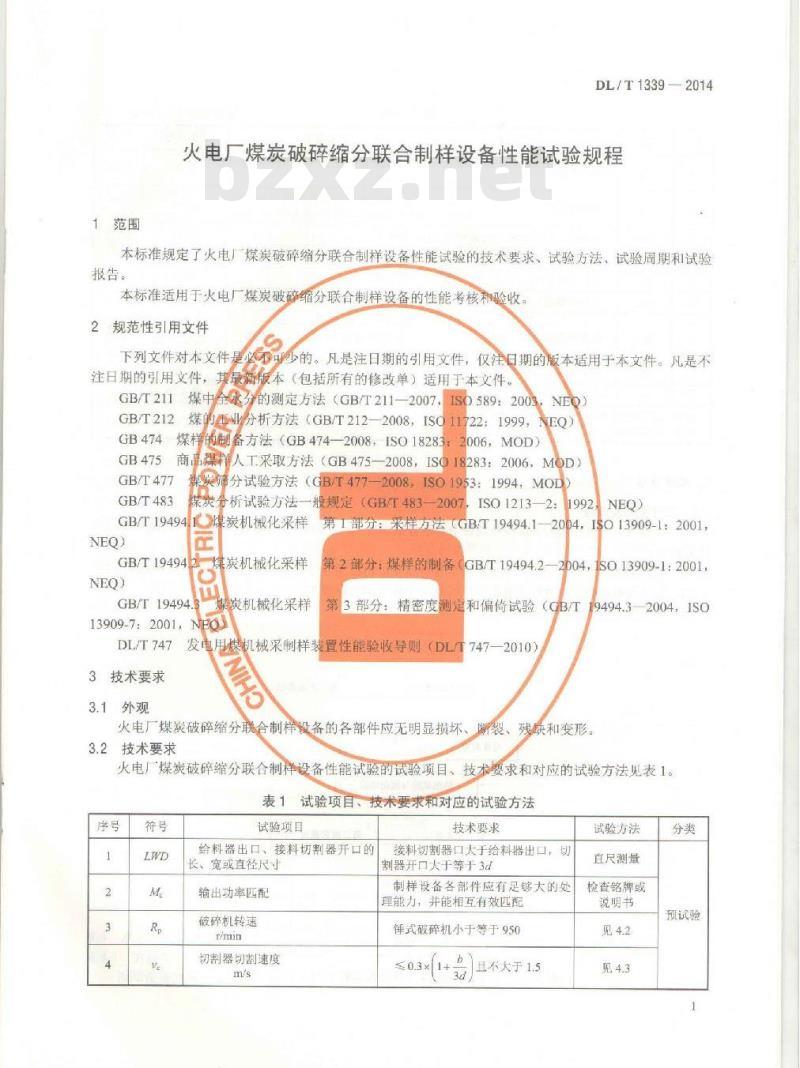

火电厂煤炭破碎缩分联合制样设备的各部件应无明显损坏、断裂、残快和变形3.2技术要求

火电厂煤炭破碎缩分联合制样设备性能试验的试验项目、技术要求和对应的试验方法见表1。表1试验项目、技术要求和对应的试验方法序号

试验项目

给料器出口、接料切割器开口的长、宽或直径尺寸

输出功率匹配

破碎机转速

切割器切割速度

技术要求

接料切割器口大于给料器出口,切割器开口大于等于3d

制样设备各部件应有足够大的处理能力,并能相互有效匹配

锤式破碎机小于等于950

≤0.3x1+

且不大于1.5

试验方法

直尺测量

检查铭牌或

说明书

预试验

DL/T13392014

试验项目

料流通畅性

水分适应性

精密度(干燥基灰分A。方差)

A最大允许偏倚

全水分损失率

出料标称最大粒度

留弃样粒度分布一致性

缩分倍率相对标准偏差

样品损失率

表1(续)

技术要求

给料机量均匀,设备无卡堵、样品无残留

满足设备广技术说明书标明的

最大水分煤样时设备无卡堵

符合铭牌出料粒度

留奔样中1,3,6,13mm

对应粒度级相对误差小于等于

≤10%

注1:LWD分别为长度(L)、宽度(W)和直径(D)注2:为切割器开口尺寸:d为煤样的标称最大粒度试验方法

4.1试验类别及流程

试验方法

预试验

4.1.1对设备进行预检验时,预检验项目中有不合格项目的应进行设备调整或更换,直到合格后再进行性能检验。

4.1.2性能试验不合格的项日,可根据辅助检验结果分析原因并提出设备调整方案和改进方案经过调整或改造后性能试验仍然不合格的应视为不合格设备。4.13

4.1.4设备性能验收试验流程见图1。预试验

第一次未通过

设备调整

性能试验与辅助试验

第一次未通过

设备调整

第二次未通过

第二次未通过

不合格

设备性能验收试验流程

4.2破碎机转速的测定

4.2.1仪器和设备

DL/T1339-2014

4.2.1.1应采用分辨率为0.1r/min(测量范围2.5r/min~999.9r/min),并经计量检定合格的非接触式转速仪进行测定。

4.2.2测定步骤

4.2.2.1在破碎机从动轮转盘外缘贴上反光条。4.2.2.2开启设备,在设备空负荷和重负荷下,用转速仪测定破碎机的转速,分别在空负荷和重负荷条件下各重复测定5次。

4.2.3结果计算

4.2.3.1取5次测定结果的算术平均值为测定结果。4.3切割器速度的测定

4.3.1仪器和设备

4.3.1.1数码摄像机:动态有效像素应不小于300万像素、动态视频规格宜至少为WVGA级(848像素×480像素,30顿/秒)、图像传感器宜为电荷耦合元件(Chargecoupleddevice,CCD)、应具光学或数字变焦功能及摄像时间同步记录和显示功能。4.3.1.2卷尺:分度值应为0.5mmg4.3.1.3秒表:分度值应为0.01s。4.3.2测定步骤

4.3.2.1往复切割槽式切割器应用卷尺测量其运行方向两端距离(L)和自身运动方向的长度(1),两者差值(L-1)即为切割器单程运行距离。4.3.2.2旋转式切割器,应测量其旋转直径(D)4.3.2.3应同时启动切割器、秒表和数码摄像机。目测切割次数应不少于10次后停止切割器、秒表和数码摄像机。

4.3.2.4切割器总运行时间!可由摄像机显示时间确定,以秒表测定的时间进行校核。4.3.3结果计算

4.3.3.1往复切割槽式切割器速度应按式(1)计算:0

式中:

切割器往复运行次数:

2n(L-1)

切割槽式切割器运行方向两端的距离,m:切割槽式切割器运动方向的长度,m:一n次往复总运行时间,s。

4.3.3.2旋转式切割器速度应按式(2)计算:n元D

式中:

切割器旋转周数:

旋转式切割器切割点的最大旋转直径,m:n次旋转周数总运行时间,s.

4.4水分适应性试验

4.4.1方法提要

按照设备技术说明书标明的最大水分准备煤样进行制样时,设备应无卡堵。(1)

DL/T1339—2014

4.4.2试验步骤

4.4.2.1应按照技术说明书标明的最大水分准备含有最大水分标称值的煤样4.4.2.2将煤样依次全部加入设备。4.4.2.3收集所有样品并检查设备的破碎腔体和缩分部件。4.4.3结果判别

满足设备技术说明书标明的最大水分煤样时设备无卡堵,应判定设备通过水分适应性检验。4.5精密度试验

4.5.1方法提要

用比较足够数量的双份试样干燥基灰分的接近程度(以制样化验方差V表征)来判断设备的缩分精密度。

4.5.2仪器和设备

4.5.2.1密封容器:密封且可以容纳留样质量的不锈钢桶或其他容器4.5.2.2电子台秤:量程应不小于50kg,分度值0.01kg4.5.2.3二分器:36、13mm的标称最大粒度4.5.3破碎缩分联合制样设备的准备4.5.3.1应彻底清扫被检破碎缩分设备,应无可见的煤粒或其他杂物,若设备内部不易清扫,应按照设备说明书步骤启动和停止至少2次,对设备残余物进行清扫。4.5.3.2应将给料机、破碎机和缩分器等功能部件的输出功率调整到可匹配状态。4.5.3.3可按照用户制样方案确定缩分倍率,也可选用最大缩分倍率确定缩分倍率。4.5.4试验步骤

4.5.4.1试验样品准备参见附录A。4.5.4.2启动设备,将第一组试验样品放入给料机进料口,经破碎缩分后在设备出料口收集所有的留样和弃样,并分别称重后收集在密封容器中,填写样品标签和称重记录。4.5.4.3如果制样设备在制样过程中可缩分出两个留样,则这两个留样可作为一对双份试样:如果一个缩分阶段只能缩分出一个留样,应先取第一个留样,然后将全部弃样返回缩分器,再取得另一个留样,将这两个留样作为一对双份试样。4.5.4.4应按照GB474中规定的制样流程将留样和弃样分别使用破碎设备和精密度合格且无偏倚的二分器缩分制备出分析试验煤样。4.5.4.5应按照本标准4.5.4.2和4.5.4.4步骤完成共20对双份试样的制备。4.5.4.6应按照GB/T211和GB/T212测定分析试验煤样的全水分,空气干燥基水分和空气干燥基灰分,并计算出干燥基灰分。

4.5.5结果计算和判别

4.5.5.1前10对双份试样为第一组:后10对双份试样为第二组,统计两组成对试样的标准偏差。4.5.5.2双份试样干燥基灰分差值应按式(3)计算:d=A-A

式中:

d,—双份试样干燥基灰分差值,%;Aa

第一个留样的干燥基灰分,%;

Au——第二个留样的干燥基灰分,%。4.5.5.3制样化验方差V应按式(4)计算:Vt

式中:

d.——双份试样干燥基灰分差值,%:双份试样对数,这单n=10

4.5.5.4双份试样的标准差8应按式(5)计算:s=Vp

式中:

V制样化验方差。

4.5.5.5如连续两组10对双份试样的标准差都不大于1.75元g差大于1.75Vv%,则制样精密度不合格。4.6偏倚试验

DL/T1339—2014

则制样精密度合格;如有任一组标准4.6.1偏倚试验采用一系列度对试样对比法,检查各留样和对应参比样的差值,用1试验法进行判定。POWERPRES

4.6.2对于可缩分出两

样的设备,按照质量比加权平均计算参比样灰分值,参比样灰分值应按式(6)计算:

式中:

4.6.3对于只能

(7)计算:

式中:

A,=Anmn +Auma

m+ma+m

第一个留样、第二个留样和弃样的干燥基灰分,%:第二个留样和弃样的质量,kg。(6)

第一个留样

个留样的设备,按照质量比加权平均计算参比样灰分值,参比样灰分值应按式天-nm.+hm

留量和弃样的干燥基灰分,%

和弃样的质量,

4.6.4以每一个留样的上操基灰分减去参比样的十燥基灰分结果作为留样与参比样的垒值,以留样与参比样的差值平均值与最大技照试验的方法判定是否存在实质性偏倚。判是过程可参见GB/T19494.3-2004中5.10试验、统分标和结果评定。4.6.5对于能够缩分出两个留样的设备,应分别对这两个留样进行偏倚试验与判断。4.7全水分损失率试验

应按照GB/T211规定的方法分别测定进料煤样和留样的全水分/全水分损失率LM应按式(8)计算:

式中:

进料煤样的全水分,%:

一留样的全水分,%。

4.8粒度分布的测定

4.8.1仪器和设备

4.8.1.1筛分试验筛:1、3、6、13mm方孔筛:筛子外径200mm,应经计量校准合格。4.8.1.2电子台秤:量程应不小于50kg,分度值0.01kg4.8.1.3振筛机。

DL/T1339—2014

4.8.2测定步骤

抽取偏倚试验的留样和弃样,用1、3、6、13mm的试验筛进行筛分试验,试验步骤参见GB/T477的规定,计算筛上试样量占样品总量的百分比dmx(%)。4.8.3结果判定

4.8.3.1出料标称最大粒度的判定试验样品破碎出料的标称最大粒度dmx相应的筛上物累计质量分数应接近且不大于5%,则判定破碎出料粒度合格。

4.8.3.2留弃样粒度分布一致性

留奔样粒度分布一致性MD.应按式(9)计算:2(d,-dp×100%

式中:

留样中对应粒度级的质量百分数,%;d

弃样中对应粒度级的质量百分数,%。4.9缩分倍率相对标准偏差的测定缩分倍率相对标准偏差应按式(10)计算:SR

式中:

缩分倍率平均值:

缩分倍率的标准偏差;

第组试样缩分倍率:

参与统计的试样组数

4.10样品损失率的测定

样品损失率L应按式(11)计算

SDmx100%

(DR-DR)2

. =[m-(m +m2) x100%

式中:

进料煤样的质量,kg;

全部留样的质量,kg:

弃样的质量,kg。

5试验周期

设备试验周期宜为2年,如遇下列情况,应立即进行试验:新设备设计生产或投用时。

设备进料、破碎、缩分等关键部件更换时b

怀疑设备水分损失率过高时。

怀疑精密度不够或有偏倚时。

试验报告

DL/T1339—2014

试验报告应按GB/T483中规定的术语、符号和法定计量单位填写,试验报告至少应包括下列内容:试验报告标题及编号。

试验单位名称、地址和进行试验的地点。b)

委托单位的名称和地址。

试验项目、依据标准及试验方法。d)

被试验设备的描述、状态和明确的标识。所使用的煤种及其粒度、均匀性等物理特性。试验报告批准人的姓名,签字或其等效标识。DL/T1339-2014

A.1概述

附录A

(资料性附录)

性能试验样品的准备

性能试验样品标称最大粒度的选取应符合设备的标称最大进料粒度标称值。根据标称最大粒度按照表A.1确定试验总样品的质量。用堆锥或二分器混匀后均匀分成32份,称重后备用。从中随机抽取20份样品用于精密度和偏倚试验,随机抽取10份样品用于全水分损失率试验。表A.1不同标称最大粒度时缩分后总样最小质量出料标称最大粒度d

出料最小质量m

进料样品总质量计算

个缩分阶段可缩分出

两个留样的设备

1xmxDRxn

一个缩分阶段只能缩分出

一个留样的设备

注1:依据GB474m.=0.06d

注2:d为进料标称最大粒度,do为出料标称最大粒度,ma为出料最小质量,n为样品份数,取n=32.A.2示例

A.2.1可以缩分出两个留样的设备对于出料煤样标称最大粒度为6mm的设备(进料标称最大粒度为50mm,缩分比为1/4,即缩分倍率DR为4),查表A.1得到最小质量为0.4kg,试验样品总质量为50xx0.4×4×32=427(kg)。

A.2.2只能缩分出一个留样的设备对于出料煤样标称最大粒度为13mm的设备(进料标称最大粒度为13mm,缩分比为1/5,即缩分借率DR为5),查表A.1得到最小质量为0.8kg,试验样品总质量为层x×0.8x52

x32=160(kg)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:44813-2014

中华人民共和国电力行业标准

DL/T1339—2014

火电厂煤炭破碎缩分联合制样设备性能试验规程

Performance test code on crushing-dividing combined sample preparationequipment at coal-fired power plants2014-03-18发布

国家能源局

2014-08-01实施

前言·

引言:

规范性引用文件

技术要求bzxz.net

试验方法

试验周期

试验报告

附录A(资料性附录)

性能试验样品的准备

DL/T1339—2014

DL/T1339—2014

本标准按照GB/T1.1—2009(标准化工作导则本标准由中国电力企业联合会提出:第1部分:标准的结构和编写》给出的规则起草。本标准由电力行业电厂化学标准化技术委员会归口。本标准起草单位:华电电力科学研究院。标准主要起草人:李小江、李乐安、王光普、汪后港、秦岭。本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条号,100761)。

DL/T13392014

本标准是根据《国家能源局关于下达2011年第二批能源领域行业标准制(修)订计划的通知》(国能科技(2011)252号)(能源20110317)的要求安排制定的。煤炭破碎缩分联合制样设备用于降低样品标称最大粒度并减少样品质量,是火力发电厂煤炭样品制备的重要设备。煤炭破碎缩分联合制样设备关系到火力发电厂煤样的代表性,其性能直接影响电厂的安全经济性,本标准对火电厂使用的煤炭破碎缩分联合制样设备验收的技术要求、试验方法、试验周期、试验报告等做出规定。

1范围

DL/T1339—2014

火电厂煤炭破碎缩分联合制样设备性能试验规程本标准规定了火电厂煤炭破碎缩分联合制样设备性能试验的技术要求、试验方法、试验周期和试验报告。

本标准适用于火电厂煤炭破碎缩分联合制样设备的性能考核和验收。2规范性引用文件

下列文件对本文件是必の可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,本(包括所有的修改单)适用于本文件。煤中至0分的测定方法(GB/T211—2007GB/T211

ISO589:200

煤前4业分析方法(GB/T212—2008,ISOGB/T212

11722:1999,

NEQ)

GB474煤样的售备方法(GB474-2008,ISO182832006.MOD)

翼料人工采取方法(GB475—2008,ISO18283:2006,MOD)GB475

GB/T477

GB/T483

GB/T19494

GB/T19494

请分试验方法(GB/T477-2008,ISO1953:1994,MOD)一般规定(GBT483-2007)

分析试验方法

煤炭机械化采样

煤炭机械化采样

GB/T19494.

煤炭机械化采样

13909-72001,

DL/T747

3技术要求

3.1外观

ISO1213-—2:

1992NEQ)

第1部分:米样方法(GB/T19494.1-2004,1SO13909-1:2001,第2部分:煤样的制备(GB/T19494.2—2004,JSO13909-1:2001,第3部分:精密度测定和偏倚试验(CB/T19494.32004,ISO发电用煤机械采制样装置性能验收导则(DL/T747—2010)NIH

火电厂煤炭破碎缩分联合制样设备的各部件应无明显损坏、断裂、残快和变形3.2技术要求

火电厂煤炭破碎缩分联合制样设备性能试验的试验项目、技术要求和对应的试验方法见表1。表1试验项目、技术要求和对应的试验方法序号

试验项目

给料器出口、接料切割器开口的长、宽或直径尺寸

输出功率匹配

破碎机转速

切割器切割速度

技术要求

接料切割器口大于给料器出口,切割器开口大于等于3d

制样设备各部件应有足够大的处理能力,并能相互有效匹配

锤式破碎机小于等于950

≤0.3x1+

且不大于1.5

试验方法

直尺测量

检查铭牌或

说明书

预试验

DL/T13392014

试验项目

料流通畅性

水分适应性

精密度(干燥基灰分A。方差)

A最大允许偏倚

全水分损失率

出料标称最大粒度

留弃样粒度分布一致性

缩分倍率相对标准偏差

样品损失率

表1(续)

技术要求

给料机量均匀,设备无卡堵、样品无残留

满足设备广技术说明书标明的

最大水分煤样时设备无卡堵

符合铭牌出料粒度

留奔样中1,3,6,13mm

对应粒度级相对误差小于等于

≤10%

注1:LWD分别为长度(L)、宽度(W)和直径(D)注2:为切割器开口尺寸:d为煤样的标称最大粒度试验方法

4.1试验类别及流程

试验方法

预试验

4.1.1对设备进行预检验时,预检验项目中有不合格项目的应进行设备调整或更换,直到合格后再进行性能检验。

4.1.2性能试验不合格的项日,可根据辅助检验结果分析原因并提出设备调整方案和改进方案经过调整或改造后性能试验仍然不合格的应视为不合格设备。4.13

4.1.4设备性能验收试验流程见图1。预试验

第一次未通过

设备调整

性能试验与辅助试验

第一次未通过

设备调整

第二次未通过

第二次未通过

不合格

设备性能验收试验流程

4.2破碎机转速的测定

4.2.1仪器和设备

DL/T1339-2014

4.2.1.1应采用分辨率为0.1r/min(测量范围2.5r/min~999.9r/min),并经计量检定合格的非接触式转速仪进行测定。

4.2.2测定步骤

4.2.2.1在破碎机从动轮转盘外缘贴上反光条。4.2.2.2开启设备,在设备空负荷和重负荷下,用转速仪测定破碎机的转速,分别在空负荷和重负荷条件下各重复测定5次。

4.2.3结果计算

4.2.3.1取5次测定结果的算术平均值为测定结果。4.3切割器速度的测定

4.3.1仪器和设备

4.3.1.1数码摄像机:动态有效像素应不小于300万像素、动态视频规格宜至少为WVGA级(848像素×480像素,30顿/秒)、图像传感器宜为电荷耦合元件(Chargecoupleddevice,CCD)、应具光学或数字变焦功能及摄像时间同步记录和显示功能。4.3.1.2卷尺:分度值应为0.5mmg4.3.1.3秒表:分度值应为0.01s。4.3.2测定步骤

4.3.2.1往复切割槽式切割器应用卷尺测量其运行方向两端距离(L)和自身运动方向的长度(1),两者差值(L-1)即为切割器单程运行距离。4.3.2.2旋转式切割器,应测量其旋转直径(D)4.3.2.3应同时启动切割器、秒表和数码摄像机。目测切割次数应不少于10次后停止切割器、秒表和数码摄像机。

4.3.2.4切割器总运行时间!可由摄像机显示时间确定,以秒表测定的时间进行校核。4.3.3结果计算

4.3.3.1往复切割槽式切割器速度应按式(1)计算:0

式中:

切割器往复运行次数:

2n(L-1)

切割槽式切割器运行方向两端的距离,m:切割槽式切割器运动方向的长度,m:一n次往复总运行时间,s。

4.3.3.2旋转式切割器速度应按式(2)计算:n元D

式中:

切割器旋转周数:

旋转式切割器切割点的最大旋转直径,m:n次旋转周数总运行时间,s.

4.4水分适应性试验

4.4.1方法提要

按照设备技术说明书标明的最大水分准备煤样进行制样时,设备应无卡堵。(1)

DL/T1339—2014

4.4.2试验步骤

4.4.2.1应按照技术说明书标明的最大水分准备含有最大水分标称值的煤样4.4.2.2将煤样依次全部加入设备。4.4.2.3收集所有样品并检查设备的破碎腔体和缩分部件。4.4.3结果判别

满足设备技术说明书标明的最大水分煤样时设备无卡堵,应判定设备通过水分适应性检验。4.5精密度试验

4.5.1方法提要

用比较足够数量的双份试样干燥基灰分的接近程度(以制样化验方差V表征)来判断设备的缩分精密度。

4.5.2仪器和设备

4.5.2.1密封容器:密封且可以容纳留样质量的不锈钢桶或其他容器4.5.2.2电子台秤:量程应不小于50kg,分度值0.01kg4.5.2.3二分器:36、13mm的标称最大粒度4.5.3破碎缩分联合制样设备的准备4.5.3.1应彻底清扫被检破碎缩分设备,应无可见的煤粒或其他杂物,若设备内部不易清扫,应按照设备说明书步骤启动和停止至少2次,对设备残余物进行清扫。4.5.3.2应将给料机、破碎机和缩分器等功能部件的输出功率调整到可匹配状态。4.5.3.3可按照用户制样方案确定缩分倍率,也可选用最大缩分倍率确定缩分倍率。4.5.4试验步骤

4.5.4.1试验样品准备参见附录A。4.5.4.2启动设备,将第一组试验样品放入给料机进料口,经破碎缩分后在设备出料口收集所有的留样和弃样,并分别称重后收集在密封容器中,填写样品标签和称重记录。4.5.4.3如果制样设备在制样过程中可缩分出两个留样,则这两个留样可作为一对双份试样:如果一个缩分阶段只能缩分出一个留样,应先取第一个留样,然后将全部弃样返回缩分器,再取得另一个留样,将这两个留样作为一对双份试样。4.5.4.4应按照GB474中规定的制样流程将留样和弃样分别使用破碎设备和精密度合格且无偏倚的二分器缩分制备出分析试验煤样。4.5.4.5应按照本标准4.5.4.2和4.5.4.4步骤完成共20对双份试样的制备。4.5.4.6应按照GB/T211和GB/T212测定分析试验煤样的全水分,空气干燥基水分和空气干燥基灰分,并计算出干燥基灰分。

4.5.5结果计算和判别

4.5.5.1前10对双份试样为第一组:后10对双份试样为第二组,统计两组成对试样的标准偏差。4.5.5.2双份试样干燥基灰分差值应按式(3)计算:d=A-A

式中:

d,—双份试样干燥基灰分差值,%;Aa

第一个留样的干燥基灰分,%;

Au——第二个留样的干燥基灰分,%。4.5.5.3制样化验方差V应按式(4)计算:Vt

式中:

d.——双份试样干燥基灰分差值,%:双份试样对数,这单n=10

4.5.5.4双份试样的标准差8应按式(5)计算:s=Vp

式中:

V制样化验方差。

4.5.5.5如连续两组10对双份试样的标准差都不大于1.75元g差大于1.75Vv%,则制样精密度不合格。4.6偏倚试验

DL/T1339—2014

则制样精密度合格;如有任一组标准4.6.1偏倚试验采用一系列度对试样对比法,检查各留样和对应参比样的差值,用1试验法进行判定。POWERPRES

4.6.2对于可缩分出两

样的设备,按照质量比加权平均计算参比样灰分值,参比样灰分值应按式(6)计算:

式中:

4.6.3对于只能

(7)计算:

式中:

A,=Anmn +Auma

m+ma+m

第一个留样、第二个留样和弃样的干燥基灰分,%:第二个留样和弃样的质量,kg。(6)

第一个留样

个留样的设备,按照质量比加权平均计算参比样灰分值,参比样灰分值应按式天-nm.+hm

留量和弃样的干燥基灰分,%

和弃样的质量,

4.6.4以每一个留样的上操基灰分减去参比样的十燥基灰分结果作为留样与参比样的垒值,以留样与参比样的差值平均值与最大技照试验的方法判定是否存在实质性偏倚。判是过程可参见GB/T19494.3-2004中5.10试验、统分标和结果评定。4.6.5对于能够缩分出两个留样的设备,应分别对这两个留样进行偏倚试验与判断。4.7全水分损失率试验

应按照GB/T211规定的方法分别测定进料煤样和留样的全水分/全水分损失率LM应按式(8)计算:

式中:

进料煤样的全水分,%:

一留样的全水分,%。

4.8粒度分布的测定

4.8.1仪器和设备

4.8.1.1筛分试验筛:1、3、6、13mm方孔筛:筛子外径200mm,应经计量校准合格。4.8.1.2电子台秤:量程应不小于50kg,分度值0.01kg4.8.1.3振筛机。

DL/T1339—2014

4.8.2测定步骤

抽取偏倚试验的留样和弃样,用1、3、6、13mm的试验筛进行筛分试验,试验步骤参见GB/T477的规定,计算筛上试样量占样品总量的百分比dmx(%)。4.8.3结果判定

4.8.3.1出料标称最大粒度的判定试验样品破碎出料的标称最大粒度dmx相应的筛上物累计质量分数应接近且不大于5%,则判定破碎出料粒度合格。

4.8.3.2留弃样粒度分布一致性

留奔样粒度分布一致性MD.应按式(9)计算:2(d,-dp×100%

式中:

留样中对应粒度级的质量百分数,%;d

弃样中对应粒度级的质量百分数,%。4.9缩分倍率相对标准偏差的测定缩分倍率相对标准偏差应按式(10)计算:SR

式中:

缩分倍率平均值:

缩分倍率的标准偏差;

第组试样缩分倍率:

参与统计的试样组数

4.10样品损失率的测定

样品损失率L应按式(11)计算

SDmx100%

(DR-DR)2

. =[m-(m +m2) x100%

式中:

进料煤样的质量,kg;

全部留样的质量,kg:

弃样的质量,kg。

5试验周期

设备试验周期宜为2年,如遇下列情况,应立即进行试验:新设备设计生产或投用时。

设备进料、破碎、缩分等关键部件更换时b

怀疑设备水分损失率过高时。

怀疑精密度不够或有偏倚时。

试验报告

DL/T1339—2014

试验报告应按GB/T483中规定的术语、符号和法定计量单位填写,试验报告至少应包括下列内容:试验报告标题及编号。

试验单位名称、地址和进行试验的地点。b)

委托单位的名称和地址。

试验项目、依据标准及试验方法。d)

被试验设备的描述、状态和明确的标识。所使用的煤种及其粒度、均匀性等物理特性。试验报告批准人的姓名,签字或其等效标识。DL/T1339-2014

A.1概述

附录A

(资料性附录)

性能试验样品的准备

性能试验样品标称最大粒度的选取应符合设备的标称最大进料粒度标称值。根据标称最大粒度按照表A.1确定试验总样品的质量。用堆锥或二分器混匀后均匀分成32份,称重后备用。从中随机抽取20份样品用于精密度和偏倚试验,随机抽取10份样品用于全水分损失率试验。表A.1不同标称最大粒度时缩分后总样最小质量出料标称最大粒度d

出料最小质量m

进料样品总质量计算

个缩分阶段可缩分出

两个留样的设备

1xmxDRxn

一个缩分阶段只能缩分出

一个留样的设备

注1:依据GB474m.=0.06d

注2:d为进料标称最大粒度,do为出料标称最大粒度,ma为出料最小质量,n为样品份数,取n=32.A.2示例

A.2.1可以缩分出两个留样的设备对于出料煤样标称最大粒度为6mm的设备(进料标称最大粒度为50mm,缩分比为1/4,即缩分倍率DR为4),查表A.1得到最小质量为0.4kg,试验样品总质量为50xx0.4×4×32=427(kg)。

A.2.2只能缩分出一个留样的设备对于出料煤样标称最大粒度为13mm的设备(进料标称最大粒度为13mm,缩分比为1/5,即缩分借率DR为5),查表A.1得到最小质量为0.8kg,试验样品总质量为层x×0.8x52

x32=160(kg)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。