DL/T 1801-2018

基本信息

标准号: DL/T 1801-2018

中文名称:水电金属结构及设备焊接接头相控阵超声检测

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:26279621

相关标签: 水电 金属结构 设备 焊接 接头 相控阵 超声 检测

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 1801-2018.Phased array ultrasonic testing in welded joints of hydroelectric steel structure and equipment.

1范围

DL/T 1801规定了水电金属结构及设备焊接接头相控阵超声检测方法及缺欠评定要求。

DL/T 1801适用于母材厚度6mm~300mm非合金钢、低合金钢和合金钢熔化焊焊接接头,采用一维相控线阵超声检测。常用金属材料参见附录A,其他类型金属材料可参照执行。

采用二维相控阵超声检测,可参照本标准。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 12604.1无损检测 术语超声检测

GB/T 29302无损检测仪器 相控阵超声检测系统的性能与检验

GB/T 32563无损检测 超声检测 相控阵超声检测方法

DL/T 675电力工业无损检测人 员资格考核规则

JB/T 11731无损检测 超声 相控阵探头通用技术条件

3术语和定义

GB/T 12604.1和GB/T 32563界定的以及下列术语和定义适用于本文件。

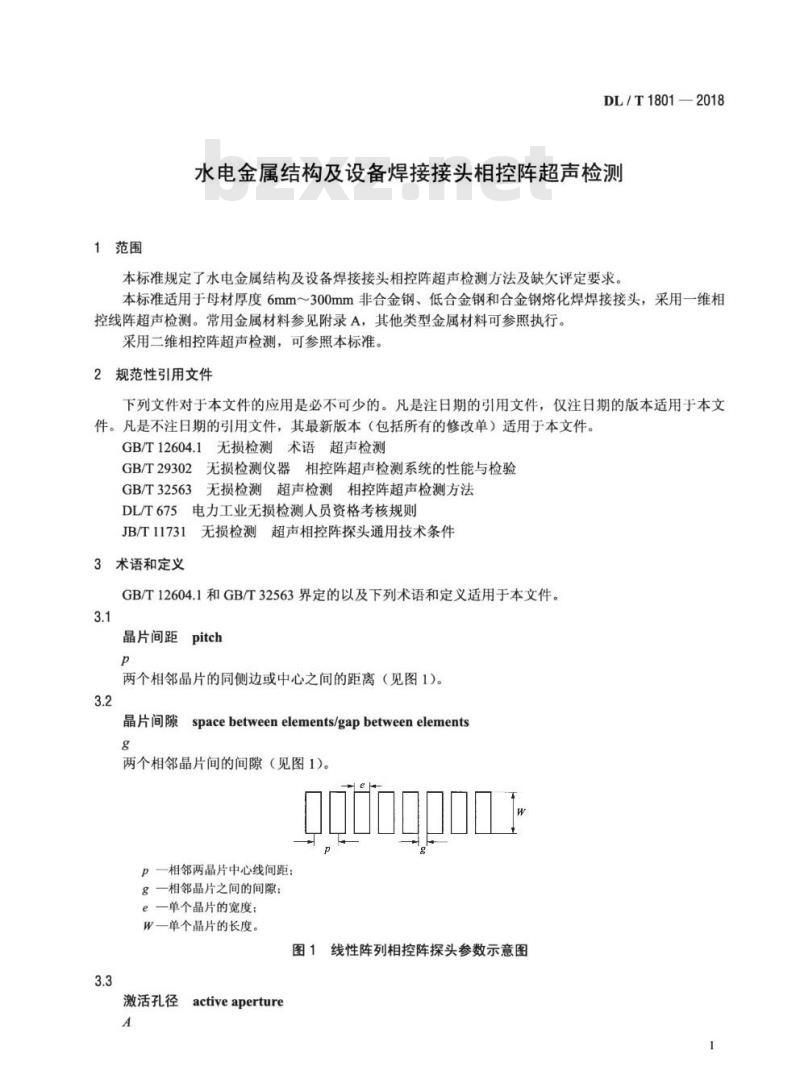

3.1晶片间距pitch

两个相邻晶片的同侧边或中心之间的距离(见图1)。

3.2晶片间隙space between elements/gap between elements

两个相邻晶片间的间隙(见图1)。

1范围

DL/T 1801规定了水电金属结构及设备焊接接头相控阵超声检测方法及缺欠评定要求。

DL/T 1801适用于母材厚度6mm~300mm非合金钢、低合金钢和合金钢熔化焊焊接接头,采用一维相控线阵超声检测。常用金属材料参见附录A,其他类型金属材料可参照执行。

采用二维相控阵超声检测,可参照本标准。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 12604.1无损检测 术语超声检测

GB/T 29302无损检测仪器 相控阵超声检测系统的性能与检验

GB/T 32563无损检测 超声检测 相控阵超声检测方法

DL/T 675电力工业无损检测人 员资格考核规则

JB/T 11731无损检测 超声 相控阵探头通用技术条件

3术语和定义

GB/T 12604.1和GB/T 32563界定的以及下列术语和定义适用于本文件。

3.1晶片间距pitch

两个相邻晶片的同侧边或中心之间的距离(见图1)。

3.2晶片间隙space between elements/gap between elements

两个相邻晶片间的间隙(见图1)。

标准图片预览

标准内容

ICS27.140

备案号:63070-2018

中华人民共和国电力行业标准

DL/T18012018

水电金属结构及设备焊接接头

相控阵超声检测

Phased array ultrasonic testing in welded jointsofhydroelectric steel structureand equipment2018-04-03发布

国家能源局

2018-07-01实施

范围·

2规范性引用文件

3术语和定义

4人员

检测系统

检测仪器

5.2相控阵探头

5.3扫查装置

5.4试块

5.5仪器、探头、系统校准

6检测技术等级

6.1检测技术等级分类

6.2检测技术等级要求

7检测准备.

7.1检测区域·

扫查面

扫查与扫描方式

检测区域覆盖

不同接头型式的扫查要求

探头及楔块选择

耦合监控·

检测温度·

母材检测

检测设置

扇形扫描设置

线性扫描设置

扫查分区

S值的计算

扫查步进·

聚焦·

基准灵敏度

扫查灵敏度

位置传感器校准

DL/T1801—2018

DL/T1801—2018

8.10检测系统复核

9检测…

10检测数据分析和缺欠测量

检测数据有效性评价

缺欠识别与测量

11缺欠评定

11.1不记录缺欠

11.2不允许存在的缺欠

11.3允许存在缺欠评定

12检测记录和报告

12.1检测记录

12.2检测报告

常用金属材料

附录A(资料性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(资料性附录)

参考文献

相控阵探头晶片灵敏度差异与有效性测试,对比试块形状和尺寸

横向缺欠检测

相控阵超声检测报告格式

DL/T1801—2018

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草本标准由中国电力企业联合会提出并归口。本标准起草单位:华电郑州机械设计研究院有限公司、郑州国电机械设研究所有限公司、中国华电科工集团有限公司。

本标准主要起草人:刘雪芳、杨兴斌、黄志强、王富林、曹麦对、任亚非、于淑敏、高景荣、刘玉良、孙文琦、朱晨、李大鹏、张怀雅、雷清华。本标准为首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围此内容来自标准下载网

DL/T1801—2018

水电金属结构及设备焊接接头相控阵超声检测本标准规定了水电金属结构及设备焊接接头相控阵超声检测方法及缺欠评定要求。本标准适用于母材原厚度6mm~300mm非合金钢、低合金钢和合金钢熔化焊焊接接头,:采用一维柜控线阵超声检测。常用金属材料参见附录A,其他类型金属材料可参照执行。采用二维相控阵超声检测,可参照本标准。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T12604.1无损检测术语超声检测GB/T29302无损检测仪器相控阵超声检测系统的性能与检验GB/T32563无损检测超声检测相控阵超声检测方法DL/T675电力工业无损检测人员资格考核规则JB/T11731无损检测超声相控阵探头通用技术条件3术语和定义

GB/T12604.1和GB/T32563界定的以及下列术语和定义适用于本文件。3.1

晶片间距pitch

两个相邻晶片的同侧边或中心之间的距离(见图1)。3.2

晶片间隙

spacebetweenelements/gapbetweenelementsg

两个相邻晶片间的间隙(见图1)。P一相邻两晶片中心线间距:

g一相邻晶片之间的间隙;

e一单个晶片的宽度;

W一单个晶片的长度。

图1线性阵列相控阵探头参数示意图3.3

activeaperture

激活孔径

DL/T1801—2018

线性阵列相控阵探头同时激发的各晶片宽度与其间隙的总和,即:A-nXe+gx(n-1)

式中:

n—晶片数量:

e—单个晶片的宽度:

一相邻晶片之间的间隙。

延时法则focallaw

通过控制激发晶片数量以及各晶片发射和接收延时,实现波束平移、偏转和聚焦的设置。3.5

线性扫描linearscanning

个相同延时法则依次触发阵列探头晶片组使得声束沿探头阵列排列方向以恒定步长前后移动。相当于传统超声探头一个光栅扫描。3.6

扇形扫描

sectorscanning

扇形扫描也称作方位角扫描或S扫描。采用不同延时法则和同一组晶片产生在一定角度范围内偏转的声束扫描。

机械扫查mechanicalscanning

以机械方式实现探头对工件扫查,通过移动探头实现波束移动,扫过工件中被检测区域。3.8

沿线扫查scanningalongtheline探头前端面在距焊缝中心线一定距离位置上,平行于焊缝长度方向的直线移动[见图2a)]。3.9

multiplescanningalongtheline沿线栅格扫查

改变探头前端面与焊缝中心距离的多次沿线扫查【见图2b】]。单

探头/

a)沿线扫查

说明:

多参梦

b)沿线栅格扫查

S、So、SI、S2一探头位于不同位置时前端面分别距焊缝中心线的距离。图2扫查方式示意图

时间增益修正timecorrectedgain:TCG仪器对不同声程处相同反射体回波增益修正达到相同幅值。3.11

角度增益修正anglecorrectedgain;ACGDL/T1801—2018

仪器对扇形扫描中不同角度波束在同一声程处相同反射体回波增益修正达到相同幅值。坐标coordinates

相控阵检测规定的检测起始参考点O点和X、Y和Z坐标含义见图3。X

C型显示

扫查面

说明:

0一设定的检测起始参考点:

X一沿焊缝长度方向的坐标;

Y一扫查面上沿焊缝宽度方向的坐标:7

Z一垂直于扫查面沿焊缝厚度方向的坐标。YS型显示

B型显示

图3坐标的定义

相关显示relevantindication

/D型显示

由缺欠引起的显示为相关显示,相关显示分为线型缺欠、面积型缺欠和体积型缺欠。非相关显示no-relevantindication由于焊缝余高或根部等工件结构或金属母材和覆盖层界面等材料冶金结构偏差引起的显示为非相关显示,包括由错边、根焊和盖面焊以及坡口形状变化等引起的显示。3.15

S型显示S-scope

由扇面扫描声束组成的扇面形状的图像显示,图像中横坐标代表探头前端面与基准线的距离,纵坐标代表深度,沿扇面弧线方向坐标代表角度。焊缝检测时,S型显示是探头前方焊缝横截面信息(见图3)或投影信息。

B型显示B-scope

工件端面投影显示方式,图像中横坐标代表离开探头前端面距离,纵坐标代表深度。焊缝检测时,B型显示表示检测区域在图3中Y-O-Z平面的投影。3.17

C型显示C-scope

工件平面投影显示方式,图像中横坐标代表探头移动距离,纵坐标代表离开探头前端面距离。焊缝检测时,C型显示表示检测区域在图3中X-O-Y平面的投影。3

DL/T1801—2018

D型显示D-scope

工件侧面投影显示方式,图像中横坐标代表探头移动距离,纵坐标代表深度。焊缝检测时,D型显示表示检测区域在图3中X-0-Z平面的投影。4人员

相控阵超声检测人员应经过专业技术培训,应符合DL/T675的要求5检测系统

5.1检测仪器

5.1.1检测仪器性能指标应符合下列规定:a)仪器性能指标应符合GB/T29302的规定;b)仪器应采用不少于16个独立脉冲发射/接收通道:c)放大器增益调节步进应不大于1dB:一3dB带宽下限应不大于1MHz,上限应不小于15MHz;d)

e)数字化采样频率不低于探头中心频率的6倍:幅度模数转换位数应不小于8位;f)

仪器水平线性误差应不大于1%,垂直线性误差应不大于5%;g

h)激励通道发射脉冲电压最大偏移量应不大于设置值的5%;i)

各通道发射脉冲延迟误差应不大于5ns。检测设备软件应具备下列功能:5.1.2

a)应有A、S、B、C、D型显示功能,且应具有对缺欠定位、定量及分析功能b)检测数据存储应采用数据文件形式,数据文件应可复制到外部存储器中,数据文件内容不应被编辑,数据文件内可同时保存数据形成时间等不可编辑信息。c)应在相应类型的显示图像中同时显示焊接接头的剖面几何结构示意图。d)应具有延时法则计算功能、ACG/TCG、DAC及DGS等校准及设置功能。数据采集应与扫查装置位置传感器同步,扫查步进值应可调,最小值应不大于0.5mm,且应e)

配置校准系统:当不使用位置传感器时,应有时间同步功能。f)离线分析软件应具有读取数据文件、调出检测信息功能,主要检测工艺参数及互为关联的A、S、B、C、D显示图像,且应具有在各扫描图上对缺欠定位、定量及分析的功能。5.2相控阵探头

5.2.1相控阵探头应符合JB/T11731的规定。5.2.2相控阵探头应由多个晶片组成阵列,探头可加装辅助声束偏转的楔块或延迟块。5.2.3探头实测中心频率与公称频率间误差应不大于10%。5.2.4探头一6dB频带宽度应不小于55%。5.2.5同一探头晶片间灵敏度差值不应大于4dB,均匀性应满足均方差不大于1dB。5.3扫查装置

5.3.1探头夹持部分应能保持声束方向与焊缝长度方向夹角不变。5.3.2导向部分应使探头沿拟扫查轨迹运动。5.3.3驱动部分可采用机械或人工驱动。4

5.3.4扫查装置应安装位置传感器。5.4试块

5.4.1标准试块

DL/T1801—2018

A型试块用于相控阵超声仪器、探头、系统性能测试,见图4。B型试块用于声束控制评定,见图5。单位为毫米

槽宽为0.5

槽深从左至右依次为

0.1/0.2/0.3/0.4

3-42×3

18-2通孔

101019

图4A型试块

18-钟通孔

GEEESE5SEEEEESD

16-中1通孔4.36

++++++++

12-1.5通孔

101010

12.512.502.525

单位为毫米

/4-2斜通孔,

角度不同

图5B型试块

DL/T1801—2018

5.4.2对比试块

用于TCG校准或DAC制作等检测灵敏度调节,应符合下列规定:a)检测母材厚度6mm~50mm的焊接接头应采用附录C中的PARB-1对比试块:b)检测母材厚度50mm150mm的焊接接头应采用附录C中的PARB-2试块;c)检测母材厚度150mm~300mm的焊接接头应采用附录C中的PARB-3试块。5.4.3模拟缺欠试块

用于首次使用工艺验证及缺欠分析,应符合下列规定:a)模拟缺欠试块制作宜采用焊接的方法,试块材质、外形、检测面应与被检工件相同或相似,外形尺寸应满足仪器检测调校要求;b)模拟缺欠类型应至少包括气孔、夹渣、裂纹、未熔合及未焊透:c)模拟缺欠位置应至少包含外表面缺欠、表面开口缺欠、近表面缺欠和内部缺欠。5.5仪器、探头、系统校准

5.5.1相控阵仪器的主要性能指标包括水平线性、垂直线性,应每半年校准一次。5.5.2相控阵探头校准应符合JB/T11731的要求。晶片的灵敏度差异及有效性测试方法应符合附录B的要求。

5.5.3相控阵检测系统校准应符合GB/T29302的要求。6检测技术等级

检测技术等级分类

相控阵超声检测技术等级根据焊接接头质量要求、工件材质、结构、焊接方法、使用条件及承受载荷确定,可分为A、B、C三个等级,A级最低,B级一般,C级最高。6.2检测技术等级要求

检测技术等级要求见表1。

表1检测技术等级要求

检测面

单面单侧

单面双侧

焊缝双面

扫查方式

沿线扫查+扇形

扫描检测

沿线扫查+扇形

扫描检测

沿线扫查+扇形

扫描检测

6.2.2横向缺欠检测见附录D。

横向缺欠

有特别要

求时进行

应进行

只用于母材厚度小于等于50mm的焊缝检测无法单面双侧时,允许单面单侧检验,但应增加线性扫描或沿线栅格扫查,线性扫描应使两次声束角度相差10°以上:沿线栅格扫查应调整参考线距离,至少包括沿焊缝熔合线扫查和1.5倍S位置的扫查

无法双面双侧时,允许单面双侧或双面单侧检验,但应增加线性扫描或沿线栅格扫查,线性扫描应使两次声束角度相差10°以上:沿线栅格扫查应调整参考线距离,至少包括沿焊缝熔合线扫查和1.5倍S位置的扫查

6.2.3B级检测或C级检测对焊缝两侧母材质量有疑问时,可对焊缝两侧斜探头扫查声束经过的母材6

部分,用直探头进行分层或其他种类缺欠检查。7检测准备

7.1检测区域

DL/T1801—2018

检测区域应包括熔敷金属和焊缝两侧热影响区,见图6。检测中,焊接接头热影响区的宽度有测量数据时,按测量数据计:无测量数据时,需检测的热影响区宽度应不小于表2对应的数值。表2不同焊接方法的焊接接头热影响区宽度焊接方法

焊条电弧焊

埋弧自动焊

氩弧焊

CO2气体保护焊

单侧热影响区宽度b

公称厚度不小于100mm的工件焊接接头,检测时应按表2数值中对应最大值的2倍选取。说明:

a一检测区域宽度;

b热影响区宽度。

图6检测区域示意图

7.2扫查面

7.2.1检测表面应平整,便于探头移动,机加工表面粗糙度Ra值不应大于6.3μm。7.2.2应清除探头移动区的焊接飞溅、锈蚀、铁屑、油垢等影响检测的障碍物。7.2.3对去除余高的焊缝,应将余高打磨到与邻近母材平齐;对保留余高的焊缝,焊缝表面有咬边、隆起和凹陷等也应适当修磨,并作圆滑过渡。其他影响信号采集的因素均应消除。7.3扫查与扫描方式

机械扫查有沿线扫查、沿线栅格扫查,扫描有扇形扫描、线性扫描。检测时可采用扫查与扫描组合的方式。常用组合方式如下:a)沿线扫查+扇形扫描检测:

b)沿线扫查+线性扫描检测:

c)沿线栅格扫查+扇形扫描检测。7.4检测区域覆盖

确定延时法则时,宜采用相控阵超声设备工艺软件模拟演示,调整探头前端距焊缝中心线的距7

DL/T1801—2018

离,使扫描声束将检测区域充分覆盖,探头前端位置应为沿线扫查时参考线的位置。7.4.2遇到特殊情况时,应采用修改延时法则、改变参考线位置、选择不同的扫查方式或分区扫查以满足检测要求。特殊情况如下:a)扫描声束不能充分覆盖检测区域;b)焊缝双侧扫描声束叠加也不能完全覆盖;c)扫描声束角度不利于探测预期缺欠种类和取向;d)检测等级另有要求时。

7.4.3检测根部缺欠时,设定参考线位置宜避免60°声束扫描。7.4.4对于重点部位的扫查,将聚焦深度设置在该区域。7.4.5在满足检测区域覆盖的前提下,S值尽可能选择较小值。7.5不同接头型式的扫查要求

7.5.1对接接头与不等厚对接接头7.5.1.1对接接头

斜探头扇形扫描位置如图7a)中的位置1、位置2或位置3、位置4。A面

a)对接接头扫查位置示意图

说明:

最小角度:

最大角度:

一最小角度时的探头前沿值:

-最大角度时的探头前沿值;

母材厚度;

焊缝宽度;

热影响区宽度:

最小角度入射点至检测区边界的距离;最大角度入射点至焊缝中心的距离。b)扇形扫描角度覆盖面示意图

图7对接焊接接头扫查示意图

7.5.1.2不等厚焊接接头

斜探头扇形扫描位置如图8中的位置1、位置2或位置2、位置3。2

a)扫查位置示意图

b)位置1扇形扫描角度覆盖面

不等厚焊接接头扫查示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:63070-2018

中华人民共和国电力行业标准

DL/T18012018

水电金属结构及设备焊接接头

相控阵超声检测

Phased array ultrasonic testing in welded jointsofhydroelectric steel structureand equipment2018-04-03发布

国家能源局

2018-07-01实施

范围·

2规范性引用文件

3术语和定义

4人员

检测系统

检测仪器

5.2相控阵探头

5.3扫查装置

5.4试块

5.5仪器、探头、系统校准

6检测技术等级

6.1检测技术等级分类

6.2检测技术等级要求

7检测准备.

7.1检测区域·

扫查面

扫查与扫描方式

检测区域覆盖

不同接头型式的扫查要求

探头及楔块选择

耦合监控·

检测温度·

母材检测

检测设置

扇形扫描设置

线性扫描设置

扫查分区

S值的计算

扫查步进·

聚焦·

基准灵敏度

扫查灵敏度

位置传感器校准

DL/T1801—2018

DL/T1801—2018

8.10检测系统复核

9检测…

10检测数据分析和缺欠测量

检测数据有效性评价

缺欠识别与测量

11缺欠评定

11.1不记录缺欠

11.2不允许存在的缺欠

11.3允许存在缺欠评定

12检测记录和报告

12.1检测记录

12.2检测报告

常用金属材料

附录A(资料性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(资料性附录)

参考文献

相控阵探头晶片灵敏度差异与有效性测试,对比试块形状和尺寸

横向缺欠检测

相控阵超声检测报告格式

DL/T1801—2018

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草本标准由中国电力企业联合会提出并归口。本标准起草单位:华电郑州机械设计研究院有限公司、郑州国电机械设研究所有限公司、中国华电科工集团有限公司。

本标准主要起草人:刘雪芳、杨兴斌、黄志强、王富林、曹麦对、任亚非、于淑敏、高景荣、刘玉良、孙文琦、朱晨、李大鹏、张怀雅、雷清华。本标准为首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围此内容来自标准下载网

DL/T1801—2018

水电金属结构及设备焊接接头相控阵超声检测本标准规定了水电金属结构及设备焊接接头相控阵超声检测方法及缺欠评定要求。本标准适用于母材原厚度6mm~300mm非合金钢、低合金钢和合金钢熔化焊焊接接头,:采用一维柜控线阵超声检测。常用金属材料参见附录A,其他类型金属材料可参照执行。采用二维相控阵超声检测,可参照本标准。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T12604.1无损检测术语超声检测GB/T29302无损检测仪器相控阵超声检测系统的性能与检验GB/T32563无损检测超声检测相控阵超声检测方法DL/T675电力工业无损检测人员资格考核规则JB/T11731无损检测超声相控阵探头通用技术条件3术语和定义

GB/T12604.1和GB/T32563界定的以及下列术语和定义适用于本文件。3.1

晶片间距pitch

两个相邻晶片的同侧边或中心之间的距离(见图1)。3.2

晶片间隙

spacebetweenelements/gapbetweenelementsg

两个相邻晶片间的间隙(见图1)。P一相邻两晶片中心线间距:

g一相邻晶片之间的间隙;

e一单个晶片的宽度;

W一单个晶片的长度。

图1线性阵列相控阵探头参数示意图3.3

activeaperture

激活孔径

DL/T1801—2018

线性阵列相控阵探头同时激发的各晶片宽度与其间隙的总和,即:A-nXe+gx(n-1)

式中:

n—晶片数量:

e—单个晶片的宽度:

一相邻晶片之间的间隙。

延时法则focallaw

通过控制激发晶片数量以及各晶片发射和接收延时,实现波束平移、偏转和聚焦的设置。3.5

线性扫描linearscanning

个相同延时法则依次触发阵列探头晶片组使得声束沿探头阵列排列方向以恒定步长前后移动。相当于传统超声探头一个光栅扫描。3.6

扇形扫描

sectorscanning

扇形扫描也称作方位角扫描或S扫描。采用不同延时法则和同一组晶片产生在一定角度范围内偏转的声束扫描。

机械扫查mechanicalscanning

以机械方式实现探头对工件扫查,通过移动探头实现波束移动,扫过工件中被检测区域。3.8

沿线扫查scanningalongtheline探头前端面在距焊缝中心线一定距离位置上,平行于焊缝长度方向的直线移动[见图2a)]。3.9

multiplescanningalongtheline沿线栅格扫查

改变探头前端面与焊缝中心距离的多次沿线扫查【见图2b】]。单

探头/

a)沿线扫查

说明:

多参梦

b)沿线栅格扫查

S、So、SI、S2一探头位于不同位置时前端面分别距焊缝中心线的距离。图2扫查方式示意图

时间增益修正timecorrectedgain:TCG仪器对不同声程处相同反射体回波增益修正达到相同幅值。3.11

角度增益修正anglecorrectedgain;ACGDL/T1801—2018

仪器对扇形扫描中不同角度波束在同一声程处相同反射体回波增益修正达到相同幅值。坐标coordinates

相控阵检测规定的检测起始参考点O点和X、Y和Z坐标含义见图3。X

C型显示

扫查面

说明:

0一设定的检测起始参考点:

X一沿焊缝长度方向的坐标;

Y一扫查面上沿焊缝宽度方向的坐标:7

Z一垂直于扫查面沿焊缝厚度方向的坐标。YS型显示

B型显示

图3坐标的定义

相关显示relevantindication

/D型显示

由缺欠引起的显示为相关显示,相关显示分为线型缺欠、面积型缺欠和体积型缺欠。非相关显示no-relevantindication由于焊缝余高或根部等工件结构或金属母材和覆盖层界面等材料冶金结构偏差引起的显示为非相关显示,包括由错边、根焊和盖面焊以及坡口形状变化等引起的显示。3.15

S型显示S-scope

由扇面扫描声束组成的扇面形状的图像显示,图像中横坐标代表探头前端面与基准线的距离,纵坐标代表深度,沿扇面弧线方向坐标代表角度。焊缝检测时,S型显示是探头前方焊缝横截面信息(见图3)或投影信息。

B型显示B-scope

工件端面投影显示方式,图像中横坐标代表离开探头前端面距离,纵坐标代表深度。焊缝检测时,B型显示表示检测区域在图3中Y-O-Z平面的投影。3.17

C型显示C-scope

工件平面投影显示方式,图像中横坐标代表探头移动距离,纵坐标代表离开探头前端面距离。焊缝检测时,C型显示表示检测区域在图3中X-O-Y平面的投影。3

DL/T1801—2018

D型显示D-scope

工件侧面投影显示方式,图像中横坐标代表探头移动距离,纵坐标代表深度。焊缝检测时,D型显示表示检测区域在图3中X-0-Z平面的投影。4人员

相控阵超声检测人员应经过专业技术培训,应符合DL/T675的要求5检测系统

5.1检测仪器

5.1.1检测仪器性能指标应符合下列规定:a)仪器性能指标应符合GB/T29302的规定;b)仪器应采用不少于16个独立脉冲发射/接收通道:c)放大器增益调节步进应不大于1dB:一3dB带宽下限应不大于1MHz,上限应不小于15MHz;d)

e)数字化采样频率不低于探头中心频率的6倍:幅度模数转换位数应不小于8位;f)

仪器水平线性误差应不大于1%,垂直线性误差应不大于5%;g

h)激励通道发射脉冲电压最大偏移量应不大于设置值的5%;i)

各通道发射脉冲延迟误差应不大于5ns。检测设备软件应具备下列功能:5.1.2

a)应有A、S、B、C、D型显示功能,且应具有对缺欠定位、定量及分析功能b)检测数据存储应采用数据文件形式,数据文件应可复制到外部存储器中,数据文件内容不应被编辑,数据文件内可同时保存数据形成时间等不可编辑信息。c)应在相应类型的显示图像中同时显示焊接接头的剖面几何结构示意图。d)应具有延时法则计算功能、ACG/TCG、DAC及DGS等校准及设置功能。数据采集应与扫查装置位置传感器同步,扫查步进值应可调,最小值应不大于0.5mm,且应e)

配置校准系统:当不使用位置传感器时,应有时间同步功能。f)离线分析软件应具有读取数据文件、调出检测信息功能,主要检测工艺参数及互为关联的A、S、B、C、D显示图像,且应具有在各扫描图上对缺欠定位、定量及分析的功能。5.2相控阵探头

5.2.1相控阵探头应符合JB/T11731的规定。5.2.2相控阵探头应由多个晶片组成阵列,探头可加装辅助声束偏转的楔块或延迟块。5.2.3探头实测中心频率与公称频率间误差应不大于10%。5.2.4探头一6dB频带宽度应不小于55%。5.2.5同一探头晶片间灵敏度差值不应大于4dB,均匀性应满足均方差不大于1dB。5.3扫查装置

5.3.1探头夹持部分应能保持声束方向与焊缝长度方向夹角不变。5.3.2导向部分应使探头沿拟扫查轨迹运动。5.3.3驱动部分可采用机械或人工驱动。4

5.3.4扫查装置应安装位置传感器。5.4试块

5.4.1标准试块

DL/T1801—2018

A型试块用于相控阵超声仪器、探头、系统性能测试,见图4。B型试块用于声束控制评定,见图5。单位为毫米

槽宽为0.5

槽深从左至右依次为

0.1/0.2/0.3/0.4

3-42×3

18-2通孔

101019

图4A型试块

18-钟通孔

GEEESE5SEEEEESD

16-中1通孔4.36

++++++++

12-1.5通孔

101010

12.512.502.525

单位为毫米

/4-2斜通孔,

角度不同

图5B型试块

DL/T1801—2018

5.4.2对比试块

用于TCG校准或DAC制作等检测灵敏度调节,应符合下列规定:a)检测母材厚度6mm~50mm的焊接接头应采用附录C中的PARB-1对比试块:b)检测母材厚度50mm150mm的焊接接头应采用附录C中的PARB-2试块;c)检测母材厚度150mm~300mm的焊接接头应采用附录C中的PARB-3试块。5.4.3模拟缺欠试块

用于首次使用工艺验证及缺欠分析,应符合下列规定:a)模拟缺欠试块制作宜采用焊接的方法,试块材质、外形、检测面应与被检工件相同或相似,外形尺寸应满足仪器检测调校要求;b)模拟缺欠类型应至少包括气孔、夹渣、裂纹、未熔合及未焊透:c)模拟缺欠位置应至少包含外表面缺欠、表面开口缺欠、近表面缺欠和内部缺欠。5.5仪器、探头、系统校准

5.5.1相控阵仪器的主要性能指标包括水平线性、垂直线性,应每半年校准一次。5.5.2相控阵探头校准应符合JB/T11731的要求。晶片的灵敏度差异及有效性测试方法应符合附录B的要求。

5.5.3相控阵检测系统校准应符合GB/T29302的要求。6检测技术等级

检测技术等级分类

相控阵超声检测技术等级根据焊接接头质量要求、工件材质、结构、焊接方法、使用条件及承受载荷确定,可分为A、B、C三个等级,A级最低,B级一般,C级最高。6.2检测技术等级要求

检测技术等级要求见表1。

表1检测技术等级要求

检测面

单面单侧

单面双侧

焊缝双面

扫查方式

沿线扫查+扇形

扫描检测

沿线扫查+扇形

扫描检测

沿线扫查+扇形

扫描检测

6.2.2横向缺欠检测见附录D。

横向缺欠

有特别要

求时进行

应进行

只用于母材厚度小于等于50mm的焊缝检测无法单面双侧时,允许单面单侧检验,但应增加线性扫描或沿线栅格扫查,线性扫描应使两次声束角度相差10°以上:沿线栅格扫查应调整参考线距离,至少包括沿焊缝熔合线扫查和1.5倍S位置的扫查

无法双面双侧时,允许单面双侧或双面单侧检验,但应增加线性扫描或沿线栅格扫查,线性扫描应使两次声束角度相差10°以上:沿线栅格扫查应调整参考线距离,至少包括沿焊缝熔合线扫查和1.5倍S位置的扫查

6.2.3B级检测或C级检测对焊缝两侧母材质量有疑问时,可对焊缝两侧斜探头扫查声束经过的母材6

部分,用直探头进行分层或其他种类缺欠检查。7检测准备

7.1检测区域

DL/T1801—2018

检测区域应包括熔敷金属和焊缝两侧热影响区,见图6。检测中,焊接接头热影响区的宽度有测量数据时,按测量数据计:无测量数据时,需检测的热影响区宽度应不小于表2对应的数值。表2不同焊接方法的焊接接头热影响区宽度焊接方法

焊条电弧焊

埋弧自动焊

氩弧焊

CO2气体保护焊

单侧热影响区宽度b

公称厚度不小于100mm的工件焊接接头,检测时应按表2数值中对应最大值的2倍选取。说明:

a一检测区域宽度;

b热影响区宽度。

图6检测区域示意图

7.2扫查面

7.2.1检测表面应平整,便于探头移动,机加工表面粗糙度Ra值不应大于6.3μm。7.2.2应清除探头移动区的焊接飞溅、锈蚀、铁屑、油垢等影响检测的障碍物。7.2.3对去除余高的焊缝,应将余高打磨到与邻近母材平齐;对保留余高的焊缝,焊缝表面有咬边、隆起和凹陷等也应适当修磨,并作圆滑过渡。其他影响信号采集的因素均应消除。7.3扫查与扫描方式

机械扫查有沿线扫查、沿线栅格扫查,扫描有扇形扫描、线性扫描。检测时可采用扫查与扫描组合的方式。常用组合方式如下:a)沿线扫查+扇形扫描检测:

b)沿线扫查+线性扫描检测:

c)沿线栅格扫查+扇形扫描检测。7.4检测区域覆盖

确定延时法则时,宜采用相控阵超声设备工艺软件模拟演示,调整探头前端距焊缝中心线的距7

DL/T1801—2018

离,使扫描声束将检测区域充分覆盖,探头前端位置应为沿线扫查时参考线的位置。7.4.2遇到特殊情况时,应采用修改延时法则、改变参考线位置、选择不同的扫查方式或分区扫查以满足检测要求。特殊情况如下:a)扫描声束不能充分覆盖检测区域;b)焊缝双侧扫描声束叠加也不能完全覆盖;c)扫描声束角度不利于探测预期缺欠种类和取向;d)检测等级另有要求时。

7.4.3检测根部缺欠时,设定参考线位置宜避免60°声束扫描。7.4.4对于重点部位的扫查,将聚焦深度设置在该区域。7.4.5在满足检测区域覆盖的前提下,S值尽可能选择较小值。7.5不同接头型式的扫查要求

7.5.1对接接头与不等厚对接接头7.5.1.1对接接头

斜探头扇形扫描位置如图7a)中的位置1、位置2或位置3、位置4。A面

a)对接接头扫查位置示意图

说明:

最小角度:

最大角度:

一最小角度时的探头前沿值:

-最大角度时的探头前沿值;

母材厚度;

焊缝宽度;

热影响区宽度:

最小角度入射点至检测区边界的距离;最大角度入射点至焊缝中心的距离。b)扇形扫描角度覆盖面示意图

图7对接焊接接头扫查示意图

7.5.1.2不等厚焊接接头

斜探头扇形扫描位置如图8中的位置1、位置2或位置2、位置3。2

a)扫查位置示意图

b)位置1扇形扫描角度覆盖面

不等厚焊接接头扫查示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。