CJ/T 114-2000

基本信息

标准号: CJ/T 114-2000

中文名称:高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管

标准类别:城镇建设行业标准(CJ)

标准状态:现行

发布日期:2000-04-12

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:470252

相关标签: 高密度 聚乙烯 聚氨酯 泡沫塑料 预制 直埋 保温管

标准分类号

中标分类号:建材>>公用与市政建设器材设备>>Q83供热器材设备

出版信息

出版社:中国标准出版社

书号:155066.2-13327

页数:25页

标准价格:13.0 元

出版日期:2004-03-23

相关单位信息

起草人:王忠生、王铁军、张裕民、朴成春、董志武、曹晓强

起草单位:哈尔滨东光机械厂、天津市管道工程集团有限公司保温管厂等

提出单位:建设部标准定额研究所

发布部门:中华人民共和国建设部

标准简介

本标准自实施之日起,代替CJ/T 3002-1992。本标准在CJ/T 3002-1992《聚氨酯泡沫塑料预制保温管》基础上修订而成。为适应《城镇直埋供热管道工程技术规程》,标准加重了产品与无补偿直埋敷设技术相关的有关内容修订后的标准名称为《高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管》。本标准规定了由高密度聚乙烯外护管、聚氨基甲酸酯硬质泡沫塑料保温层及钢管组成的预制直埋保温管的结构、技术要求、试验方法和检验规则等。本标准适用于输送介质温度(连续工作温度)不高于120℃,偶然峰值温度不高于140℃,工作压力不大于2.5MPa保温管的制造与验收。 CJ/T 114-2000 高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管 CJ/T114-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

CJ/T 114—2000

本标准在CJ/T3002—1992《聚氨酯泡沫塑料预制保温管》基础上修订而成。为适应《城镇直埋供热管道工程技术规程》,标准加重了产品与无补偿直埋敷设技术相关的有关内容。修订后的标准名称为《高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管》。在修订过程中,认真总结了原标准执行6年来的经验,广泛听取了施工、设计、科研和大专院校等各方面的意见,参考了欧洲标准EN253:1994及其最新科研成果,增加了一些技术上较成熟的新项目、新的检测手段。修订的重点放在使用功能和结构质量上,尽可能将性能量化。所引用的标准均为国家标准或行业标准,其中相当一部分等同或等效采用国际标准。本标准非等效采用欧洲标准EN253:1994。本标准在技术内容上与EN253:1994有如下重大差异:引用标准全部采用我国标准;

增加了3产品结构;

4.1钢管基本不相同,主要以国家标准或行业标准为依据;4.2.2外护管原材料性能基本不相同,取消了热稳定性、原材料的长期机械性能、熔体流动速率,

一4.2.3外护管性能基本不相同,增加了熔体流动速率;4.3.2泡沫密度基本不相同,用保温层任意位置泡沫密度替代芯密度和整体密度;一4.3.5导热系数基本不相同,由保温管性能调整为保温层性能;-4.4保温管基本不相同,取消了抗变性能、保留了预期寿命与长期耐热性能中的轴向剪切强度;

-增加了6检验规则:

文本编排结构基本不同。

本标准的附录A、附录B都是提示的附录,均等同采用了EN253:1994标准附录A和附录B。本标准自实施之日起,代替CJ/T3002—1992。本标准由建设部标推定额研究所提出。本标准由建设部城镇建设标准技术归口单位建设部城市建设研究院归口。本标准起草单位:哈尔滨东光机械厂、天津市管道工程集团有限公司保温管厂、北京豪特耐集中供热设备有限公司、北京市工程质量检测中心第四检测所。本标准主要起草人:王忠生,王铁军张裕民,朴成春,董志武、曹晓强。本标准委托哈尔滨东光机械厂负责解释。593

1范围

中华人民共和国城镇建设行业标准高密度聚乙烯外护管聚氨酯泡沫塑料预制直理保温管

Preformed directly buried insulating pipesfor polyurethane [PUR I foamed-plastics andhigh density polyethylene [PE] protect pipesCJ/T 114—2000

neq EN 253:1994

代替CJ/T3002--1992

本标准规定了由高密度聚乙烯外护管、聚氨基甲酸酯(以下简称聚氨酯)硬质泡沫塑料保温层及钢管组成的预制直埋保温管(以下简称保温管)的结构、技术要求、试验方法和检验规则等。本标谁适用于输送介质温度(连续工作温度)不高子120C,偶然峰值温度不高于140,工作压力不大于2.5MPa保温管的制造与验收。工作在不同温度下聚氨酯硬质泡沫塑料最短预期寿命的计算见附录B(提示的附录)。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1033—1986塑料密度和相对密度试验方法GB/T2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 3682—1983

热塑性塑料熔体流动速率试验方法GB/T 4217---1984

GB/T 6342-1996

GB/T 6343-1995

热塑性塑料管材的公称外径和公称压力(公制系列)泡沫塑料与橡胶线性尺寸的测定泡沫塑料和橡胶表观(体积)密度的测定GB/T 6671. 2—1986

聚乙烯(PE)管材纵向回缩率的测定GB/T 8163—1987

输送流体用无缝钢管

GB/T8804.2—1988

热塑性塑料管材拉伸性能试验方法聚乙烯管材塑料管材尺寸测量方法

GB/T 8806—1988

GB/T 8813—1988

GB/T 8923—1988

硬质泡沫塑料压缩试验方法

涂装前钢材表面锈蚀等级和除锈等级GB/T 9711.1—1997

石油天然气工业输送钢管交货技术条件第1部分:A级钢管GB/T 10297--1998

非金属固体材料导热系数的测定热线法GB/T 10799—1989

硬质泡沫塑料开孔与闭孔体积百分率试验方法GB/T 12811—1991

硬质泡沫塑料平均泡孔尺寸试验方法GB/T 13018--1991

聚乙烯(PE)管材外径和壁厚极限偏差GB/T 13021—1991

聚乙烯管材和管件碳黑含量的测定热失重法GB/T 14152--1993

热塑性塑料管材耐外冲击性能试验方法真实冲击率法中华人民共和国建设部2000-04-12批准594

HiKAoNiKAca

2000-10-01实施

CJ/T3022-1993

3产品结构

CJ/T114—2000

城市供热用螺旋缝埋弧焊钢管

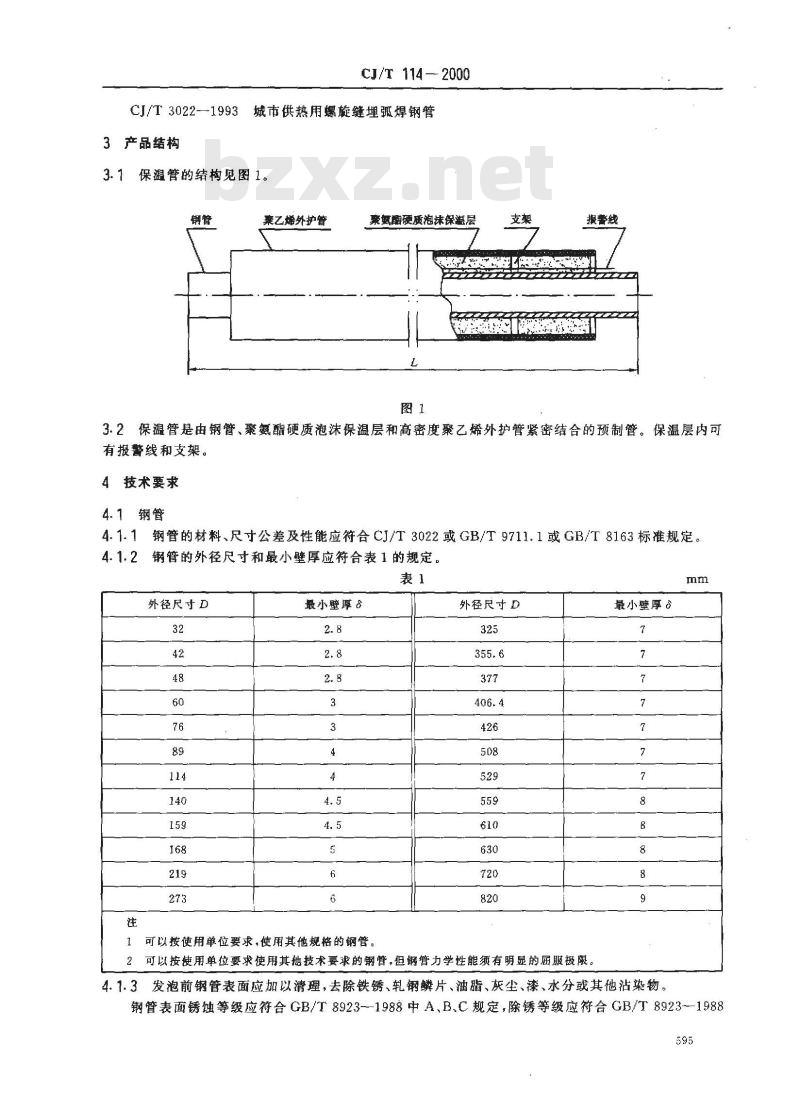

3.1保温管的结构见图1。

襄乙烯外护管

察氨酯硬质泡沫保温层www.bzxz.net

2463 :

报警线

3.2保温管是由钢管、聚氨酯硬质泡沫保温层和高密度聚乙烯外护管紧密结合的预制管。保温层内可有报警线和支架。

4技术要求

4.1钢管

4.1.1钢管的材料、尺寸公差及性能应符合CJ/T3022或GB/T9711.1或GB/T8163标准规定。4.1.2钢管的外径尺寸和最小壁厚应符合表1的规定。表1

外径尺寸D

最小壁厚

可以按使用单位要求,使用其他规格的钢管外径尺寸D

可以按使用单位要求使用其他技术要求的钢管,但钢管力学性能须有明显的屈服极限。2

最小壁厚

4.1.3发泡前钢管表面应加以清理,去除铁锈、轧钢鳞片、油脂、灰尘、漆、水分或其他沾染物。mm

钢管表面锈蚀等级应符合GB/T8923--1988中AB.C规定,除锈等级应符合GB/T8923-1988595

善规定。

中Sa2-

4.2外护管

CJ/T 114 - 2000

4.2.1外护管使用温度条件应控制在一50℃~+50℃。4.2.2外护管原材料性能

4.2.2.1密度和成分

外护管应使用高密度聚乙烯塑料制造。聚乙烯树脂的密度应为935kg/m~950kg/m。应使用有助于外护管生产及提高外护管性能的添加剂,如抗氧剂、紫外线稳定剂、碳黑(或由碳黑预制的色母料)等。

所添加的碳黑应满足下列要求:- 密度:1 500 kg/m2~2000kg/m2一甲苯萃取量:≤0.1%(质量百分比):—平均颗粒尺寸:0.01μm~0.025m。4.2.2.2回用料

可以使用不超过15%(质量百分比)的洁净回用料,但回用料必须是制造商自已的产品产生的。4.2.3外护管性能

4.2.3.1外护管密度不应小于940kg/m。碳黑含量应为2.5%土0.5%(质量百分比),碳黑应均匀分布于母材中。当按5.2.2规定进行试验时,应满足下列要求:

碳黑结块、气泡、空洞或杂质尺寸不应大于100um。外护管不允许出现色差条纹。

4.2.3.2熔体流动速率

外护管供应方应注明外护管的熔体流动速率值,以便于外护管焊接时参考。当两个外护管焊接时,其熔体流动速率的差值不应大于0.5g/10min。4.2.3.3外护管外观

外护管应为黑色,其内外表面目测不应有摄失其性能的沟槽。不允许有气泡、裂纹、凹陷、杂质、颜色不均等缺陷。

管两端应切割平整,并与管的轴线垂直,角度误差应小于2.5°。4.2.3.4拉伸届服强度及断裂伸长率外护管任意位置的拉伸届服强度不应小于19MPa,断裂伸长率不应小于350%。4.2.3.5纵向回缩率

外护管任意管段的纵向回缩率不应大于3%。纵向回缩率试验结束时管材表面不应出现裂纹,空洞、气泡等缺陷。

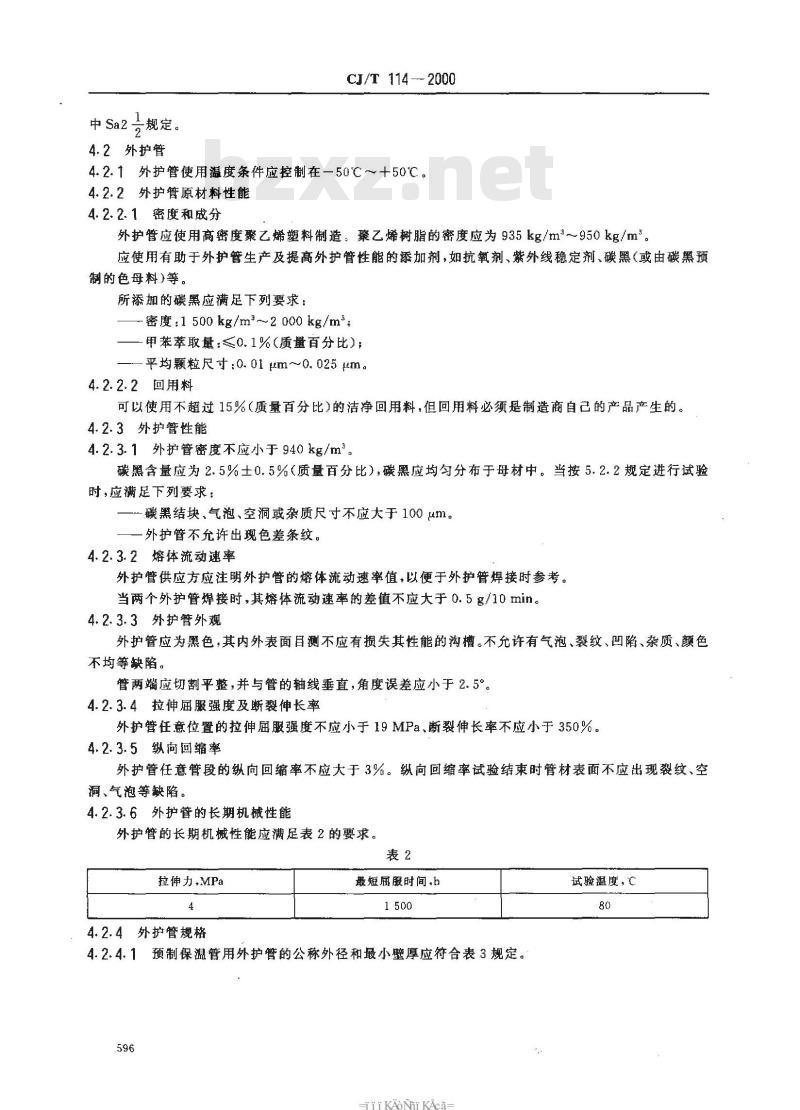

4.2.3.6外护管的长期机械性能

外护管的长期机械性能应满足表2的要求。表2

拉伸力,MPa

4.2.4外护管规格

最短风服时间.h

4.2.4.1预制保温管用外护管的公称外径和最小壁厚应符合表3规定。.596

TKAONKAca-

试验温度,℃

公称外径

最小壁厚

公称外径

最小壁厚

CJ/T 114-—2000

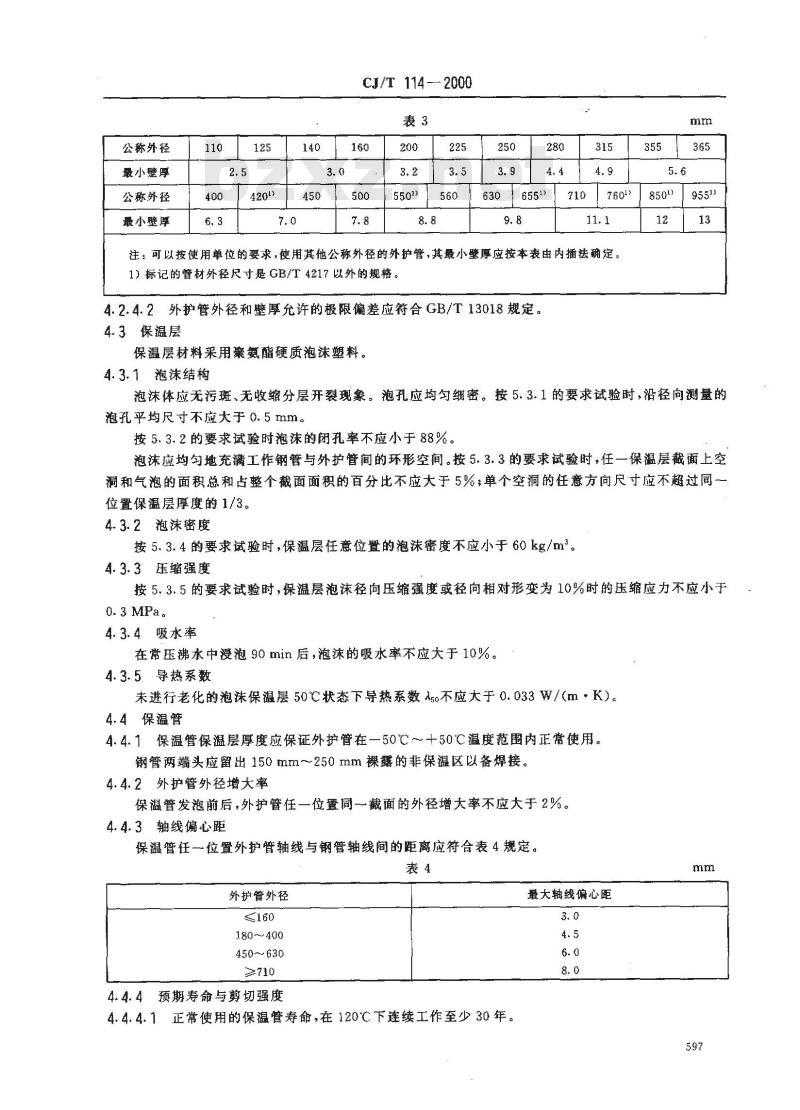

注:可以按使用单位的要求,使用其他公称外径的外护管,其最小壁厚应按本表由内插法确定。1))标记的管材外径尺寸是GB/T4217以外的规格。4.2.4.2外护管外径和壁厚允许的极限偏差应符合GB/T13018规定。4.3保温层

保温层材料采用案氨酯硬质泡沫塑料。4.3.1泡沫结构

泡沫体应无污斑、无收缩分层开裂现象。泡孔应均匀细密。按5.3.1的要求试验时,沿径向测量的泡孔平均尺寸不应大于0.5mm。

按5.3.2的要求试验时泡沫的闭孔率不应小于88%。泡沫应均匀地充满工作钢管与外护管间的环形空间。按5.3.3的要求试验时,任一保温层截面上空洞和气泡的面积总和占整个截面面积的百分比不应大于5%;单个空洞的任意方向尺寸应不超过同一位置保温层厚度的1/3。

4.3.2泡沫密度

按5.3.4的要求试验时,保温层任意位置的泡沫密度不应小于60kg/m。4.3.3压缩强度

按5.3.5的要求试验时,保温层泡沫径向压缩强度或径向相对形变为10%时的压缩应力不应小于0.3 MPa.

4.3.4吸水率

在常压沸水中浸泡90min后,泡沫的吸水率不应大于10%。4.3.5导热系数

未进行老化的泡沫保温层50℃状态下导热系数A5不应大于0.033W/(m?K)。4.4保温管

4.4.1保温管保温层厚度应保证外护管在一50℃~+50℃温度范围内正常使用。钢管两端头应留出150mm~~250mm裸露的非保温区以备焊接。4.4.2外护管外径增大率

保温管发泡前后,外护管任一位置同一截面的外径增大率不应大于2%。4.4.3轴线偏心距

保温管任一位置外护管轴线与钢管轴线间的距离应符合表4规定。表4

外护管外径

≤160

180~400

450~630

≥710

4.4.4预期寿命与剪切强度

4.4.4.1正常使用的保温管寿命,在120℃下连续工作至少30年。最大轴线偏心距

CJ/T 114—2000

4.4.4.2保温管轴向剪切强度及试验方法应符合表5规定。表5

测试温度,℃

140±2

4.4.5抗冲击性

按5.4.3测试时,外护管不应有可见裂纹。试验方法

5. 4.3. 3

4.4.6报警线与报警线,报警线与钢管之间的电阻值为20MQ~5试验方法

5.1通则

最小轴向剪切强度,MPa

若本产品标准中的测试要求与其他标准提供的参考不一致,则本标准规定优先使用。全部试样应是产品中有代表性的。5.1.1试样

5.1.1.1外护管性能试样应从室温(23℃士2℃)下存放16h后的外护管上提取:保温层和保温管试样应分别在室温(23℃士2℃)下存放72h后的保温管上提取。5.1.1.2为检测保温层性能和保温管总体性能,试样应在同一根保温管的两端头提取,取样点距保温层端面应大于500mm。

5.1.1.3从保温管保温层取样用以检测泡沫结构(4.3.1)、泡沫密度(4.3.2)、压缩强度(4.3.3)、吸水率(4.3.4)和导热系数(4.3.5)时,应去除紧贴钢管和外护管的泡沫皮层,清除层厚度应分别为5mm和3mm.

每个测试项目所需试样至少三个,试样应均匀分布在环形保温层的同一截面上。试样的外形尺寸按GB/T6342测定。测量精度0.02mm。5.2外护管

5.2.1密度

密度测试应按GB/T1033执行。

5.2.2碳黑弥散度

碳黑弥散度应通过在显微镜下观察塑料切片来确定。切片厚度约25μm,面积约15mm。每次试验制备6个切片,在外护管的同一截面上均勾取样。显微镜的放大倍数应选用100倍。5.2、3碳黑含量

碳黑含量测试应按GB/T13021执行。5.2.4熔体流动速率

熔体流动速率测试应按GB/T3682—1983中试验条件4执行。5.2.5外观

外护管内外表面无放大目测(见4.2.3.3)。5.2.6拉伸届服强度及断裂伸长率拉伸屈服强度及断裂伸长率测试应按GB/T8804.2执行。5.2.7纵向回缩率

纵向回缩率测试应按GB/T6671.2执行。5.2.8外护管的长期机械性能

试样按图2和表6机制而成。在恒温80℃士1℃、恒定拉力4.0MPa士0.04MPa下浸人含2.0%表面活性剂的水溶液中测试。

表面活性剂应是王酚聚乙二醇醚或仲辛基聚氯乙烯醚[TX-10];598

HTKAoNiKAca

CJ/T 114 - 2000

应对溶液不断进行搅拌,以确保溶液均一,防止表面活性剂沉淀:应切取6个试样进行测试,试样沿外护管轴线方向切取,取样位置应在同一截面均勾分布:记录破坏时间,计时精确到士12h;计算出6个试样的几何平均值,偏差超过二倍标准偏差的测试数据应删除。如果试验进行1500h后试样没有破坏,则试验可以停止,并判定试样满足要求。图2

5.2.9外护管尺寸

平行部分长度

最小总长度

夹真间初始距离

平行部分宽度

端部宽度

外护管尺寸检测应按GB/T8806执行。5.3硬质泡沫塑料试验方法

5.3.1泡孔尺寸

泡孔尺寸检测应按GB/T12811执行。在保温层中心沿径向取样,试样长度至少20mm。5.3.2泡沫闭孔率

泡沫闭孔率检测应按GB/T10799执行尺

≥150

管材壁厚

可以与GB/T10799中规定的试样尺寸存在差异。若按5.1.1.3无法从保温层上切取满足尺寸要求的试样,则尺寸可以是25×25×t(mm),其中t为保温层径向最大允许厚度。5.3.3保温层截面上空洞、气泡百分率的测定可距外护管端头1.5m,切5刀形成4个环状切块(环状切块包括外护管和泡沫保温层),每个环状切块长100mm。要求切面平整完好,并且切面垂直于保温管轴线。次序剥开4个100mm长的环状切块,露出保温层环形切面,测量环形切面上空洞和气泡尺寸。对大于6mm的空洞和气泡(平面上任意方向测量),应在两个相互垂直方向上测量其尺寸,这两个尺寸的乘积定义为空洞或气泡的面积。小于6mm的空洞和气泡不做测量

所有被测空洞和气泡面积之和占保温层切表面面积的百分率作为测定结果。5.3.4泡沫密度

泡沫密度测试应按GB/T6343执行,599

CJ/T 114 -- 2000

按5.1.1.3从泡沫中心取3个试样(含空洞,气泡的试样舍弃),每个试样尺寸为:30×30×t(mm),为保温层径向最大允许厚度,但不应大于30mm。同样试样也可以取成30mm长的圆柱体(按轴线方向),直径为d,d为保温层径向最大充许尺寸,但不应大于30mm。5.3.5压缩强度

压缩强度测试应按GB/T8813执行。试样为30×30×t(mm)的立方体或直径30mm、高度为t的圆柱体,为保温层径向最大允许尺寸,但不应小于 20 mm。

5.3.6吸水率

5.3.6.1仪器

天平,感量0.01g;

干燥箱,

干燥器;

浸泡桶,散口容器或水池。

5.3.6.2试样

试样尺寸:25mm×25mm×25mm的立方体或直径30mm、高度为25mm的圆柱体。试样表面用细砂磨光。

每组试样数为3个。

5.3.6.3试样处理

a)把试样放人50℃士3℃的干燥箱中于燥24h;b)取出试样放人干燥器中冷却到室温,称重,精确到0.01g;c)把试样重新放人干燥箱中4h,取出放入干燥器中自然冷却到室温(23℃士2℃),称重,精确到0.01g:

d)将上述两次称重的结果相对比,两次称重值之差小于0.02g时,则可认为试样达到恒重,取后者的称重值作为试样质量(m)。两次称重值之差大于0.02g时,应按c)重复进行,直至达到恒重要求。5.3.6.4测试步骤

测量试样线性尺寸,精确到0.02mm。计算出试样体积(V.),精确到0.01cm。把试样放人浸泡桶内用网压住试样。把新鲜蒸馏水倒进漫泡桶内,水位应高出试样上表面50mm(必须使试样与水充分接触,两试样之间应保持一定距离,不得互相接触)。用短毛刷除去试样上的气泡。加热蒸馏水使试样浸在1atm沸水中90min,后立即浸人23℃土2C水中1h,取出试样,用滤纸轻轻吸去表面水,立即称重(m),精确到0.01g

按式(1)计算吸水率,数值修约到三位有效位数。o

式中:\——试样吸水率

mo试样吸水前质量,g;

ml—试样吸水后质量,g;

Va—-试样原体积,cm,

P——蒸馏水的密度,g/cm。

试验结果取每一组数据的算术平均值。5.3.7导热系数

导热系数测试应按GB/T10297执行5.4保温管试验方法

5.4.1外护管外径增大率

mi —m。

%×100%

HTKAoNiKAca

CJ/T 114 - 2000

通过测量外护管同一位置在发泡前后的周长,计算出直径增大量占原直径的百分比。外径增长率二

式中:D1——发泡后的外径;

D。——发泡前的外径。

5.4.2预期寿命

D, - D。

×100%

5.4.2.1预期寿命试验可按保温管老化试验进行,计算寿命见附录A(提示的附录)。5.4.2.2保温管老化试验

对于输送介质温度(连续工作温度)高于110℃的保温管系统,在测量保温管轴向剪切强度前,应对保温管试样进行如下老化处理:钢管公称直径DN>500时,保温管老化试样长度应为3m;钢管公称直径DN≤500时,保温管老化试样长度应为2m;老化前,泡沫保温层端面应密封;老化过程:外护管应暴露在室温23℃土2℃状态中,钢管应保持在高温状态下,老化条件见表7。表7

钢管温度,

老化时间,h

钢管升温速度:当温度小于100℃时,为25℃/h;当温度大于100℃时,为50℃/h;钢管温度在老化过程中应连续记录,温度偏差士0.5℃C;老化后,试样自然降温至室温23℃土2℃状态。5.4.3老化后的保温管剪切强度

5.4.3.1试验方法

取样:在符合5.4.2.2规定的保温管上截取试样。试样应在距离管端至少1000mm处取得,其长度为保温层厚度的2.5倍,但不得小于200mm。所取试样端面应垂直于保温管轴线。试验过程:在试验机上进行试验,试样按图3放置。向钢管端施加轴向力,试验机速度取5mm/min,直至试样破坏。记录最大轴向力并计算出轴向剪切强度。试验可以在试样轴线置于水平方向或竖直方向两种情况下进行。当试样轴线置于竖直方向时,钢管的质量应予以考虑。三个试样测试结果的平均值作为测试结果。剪切强度计算公式:

Ix =Fax/LXdXπ

式中: tax—

轴向剪切强度,MPa;

d—-钢管外径,mm

轴向力,N(竖时包括钢管质量);L—试样长度,mma

(3)

CJ/T 114—2000

聚氨酯硬质泡沫保温层

桑乙烯外护管

定位环

试验机台板

轴向力

一种施加轴向力方式

5.4.3.2室温条件下的轴向剪切强度按5.4.3.1测试。试样全部保持在室温(23℃士2℃)状态下。5.4.3.3高温条件下的轴向剪切强度按5.4.3.1进行测试。测试过程中,外护管应暴露在室温(23C士2℃)状态中,钢管温度应控制在140℃士2℃。钢管升温速度:当温度小于100℃时,为25℃/h;当温度大于100℃时,为50℃/h。恒温30min后施加轴向力进行试验。5.4.4抗冲击性

试样在保温管上截取,试样长度应为外护管外径的5倍,但不应大于1.5m。试验应按GB/T14152执行。试验温度取一20℃,落锤质量取3.0kg,落高2000mm。在保温管试样上划等距离标线,按GB/T14152一1993中表1确定等距离标线个数。试验前将试样置于一20℃士1℃环境中3h,从保温设施中取出试样10s以内开始试验,试验应尽可能快速完成。

6检验规则

依据GB/T2828制定本规则。

6.1组批

同一原料,同一配方,同一工艺条件生产的同一规格保温管作为一批,每批数量不超过50根。6.2抽样检验方案

6.2.1方案一:合格质量水平AQL6.5,一般检查水平1。批量数、抽取样本单位数及合格判定数见表8。

批数量N

抽取样本数n

批合格判定数 Ac

批不合格判定数Re

6.2.2方案二:合格质量水平AQL一4.0,特殊检查水平S-3。批量数、抽取样本单位数及合格判定数见表9。

TTiKAoNi KAca-

批数量N

CJ/T114—2000

抽取样本数n

6.2.3检验项目,抽样方案也可由供需双方商定。6.3出厂检验

批合格判定数 Ac

批不合格判定数Re

6.3.1保温管外护管的密度、拉伸屈服强度、断裂伸长率,保温管外径增大率按4.2.2.1、4.2.3.4、4.4.2有关规定进行检验。批合格判定数见表8。6.3.2保温管保温层密度、保温管的尺寸偏差、轴向偏心距、绝缘电阻值按4.3.2、4.4.1、4.4.3、4.4.6有关要求进行检验。批合格判定数见表9。6.4型式检验

6.4.1若有下列情况之一,应进行型式检验。新产品的试制定型鉴定或老产品转厂生产时:正式生产后,如结构、材料、工艺等有较大改变,可能影响产品性能时;产品停产一年后,恢复生产时;出广检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验的要求时:一正常生产时,每两年或累计产量达300km(按延长米计),应进行周期性型式检验。6.4.2型式检验按第4章规定全项目检验。6.5判定规则

6.5.1样本中被检验出的不合格样本单位数不超过表8.表9中规定的批质量合格判定数时,则判定交付批合格;超过批质量合格判定数时,则判定交付批不合格。6.5.2不合格批未经剔除不合格品时,不得再次提交检验。复验应按表8、表9进行抽取样本单位数和进行批质量的判定。复验结果作为最终判定依据。7标志、运输、贮存

7.1标志

保温管可用任何不损伤外护管性能的方法标志,标志应经受住运输、贮存和使用环境。7.1.1外护管

外护管生产者应在外护管上标志如下:外护管原材料商品名称及代号;熔体流动速率(MFR)值;

一外护管外径尺寸和壁厚;

一生产日期:

一广商标志。

7.1.2保温管

保温管生产者应在外护管上标志如下:钢管外径和壁厚;

钢材规格及等级;

一生产者标志,

产品标准代号;

一发泡日期或生产批号。

7.2运输

CJ/T 114-2000

保温管必须采用吊带或其他不伤及保温管的方法吊装,严禁用钢丝绳直接吊装;在装卸过程中,严禁避撞、抛摔和在地面拖拉滚动。长途运输过程中,保温管必须固定牢靠。不应损伤外护管及保温层。7.3贮存

7.3.1保温管堆放场地应符合下列规定:一地面应平整、无碎石等坚硬杂物;地面应有足够的承载能力,保证堆放后不发生塌陷和倾倒事故;堆放场地应挖排水沟,场地内不允许积水;一堆放场地应设置管托,管托应确保保温管外护管下表面高于地面150mm。7.3.2保温管堆放高度不应大于2.0m。7.3.3

保温管不得受烈日照射,雨淋和漫泡,露天存放时宜用蓬布遮盖。堆放处应远离热源和火源。601

ikAoNiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准在CJ/T3002—1992《聚氨酯泡沫塑料预制保温管》基础上修订而成。为适应《城镇直埋供热管道工程技术规程》,标准加重了产品与无补偿直埋敷设技术相关的有关内容。修订后的标准名称为《高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管》。在修订过程中,认真总结了原标准执行6年来的经验,广泛听取了施工、设计、科研和大专院校等各方面的意见,参考了欧洲标准EN253:1994及其最新科研成果,增加了一些技术上较成熟的新项目、新的检测手段。修订的重点放在使用功能和结构质量上,尽可能将性能量化。所引用的标准均为国家标准或行业标准,其中相当一部分等同或等效采用国际标准。本标准非等效采用欧洲标准EN253:1994。本标准在技术内容上与EN253:1994有如下重大差异:引用标准全部采用我国标准;

增加了3产品结构;

4.1钢管基本不相同,主要以国家标准或行业标准为依据;4.2.2外护管原材料性能基本不相同,取消了热稳定性、原材料的长期机械性能、熔体流动速率,

一4.2.3外护管性能基本不相同,增加了熔体流动速率;4.3.2泡沫密度基本不相同,用保温层任意位置泡沫密度替代芯密度和整体密度;一4.3.5导热系数基本不相同,由保温管性能调整为保温层性能;-4.4保温管基本不相同,取消了抗变性能、保留了预期寿命与长期耐热性能中的轴向剪切强度;

-增加了6检验规则:

文本编排结构基本不同。

本标准的附录A、附录B都是提示的附录,均等同采用了EN253:1994标准附录A和附录B。本标准自实施之日起,代替CJ/T3002—1992。本标准由建设部标推定额研究所提出。本标准由建设部城镇建设标准技术归口单位建设部城市建设研究院归口。本标准起草单位:哈尔滨东光机械厂、天津市管道工程集团有限公司保温管厂、北京豪特耐集中供热设备有限公司、北京市工程质量检测中心第四检测所。本标准主要起草人:王忠生,王铁军张裕民,朴成春,董志武、曹晓强。本标准委托哈尔滨东光机械厂负责解释。593

1范围

中华人民共和国城镇建设行业标准高密度聚乙烯外护管聚氨酯泡沫塑料预制直理保温管

Preformed directly buried insulating pipesfor polyurethane [PUR I foamed-plastics andhigh density polyethylene [PE] protect pipesCJ/T 114—2000

neq EN 253:1994

代替CJ/T3002--1992

本标准规定了由高密度聚乙烯外护管、聚氨基甲酸酯(以下简称聚氨酯)硬质泡沫塑料保温层及钢管组成的预制直埋保温管(以下简称保温管)的结构、技术要求、试验方法和检验规则等。本标谁适用于输送介质温度(连续工作温度)不高子120C,偶然峰值温度不高于140,工作压力不大于2.5MPa保温管的制造与验收。工作在不同温度下聚氨酯硬质泡沫塑料最短预期寿命的计算见附录B(提示的附录)。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1033—1986塑料密度和相对密度试验方法GB/T2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 3682—1983

热塑性塑料熔体流动速率试验方法GB/T 4217---1984

GB/T 6342-1996

GB/T 6343-1995

热塑性塑料管材的公称外径和公称压力(公制系列)泡沫塑料与橡胶线性尺寸的测定泡沫塑料和橡胶表观(体积)密度的测定GB/T 6671. 2—1986

聚乙烯(PE)管材纵向回缩率的测定GB/T 8163—1987

输送流体用无缝钢管

GB/T8804.2—1988

热塑性塑料管材拉伸性能试验方法聚乙烯管材塑料管材尺寸测量方法

GB/T 8806—1988

GB/T 8813—1988

GB/T 8923—1988

硬质泡沫塑料压缩试验方法

涂装前钢材表面锈蚀等级和除锈等级GB/T 9711.1—1997

石油天然气工业输送钢管交货技术条件第1部分:A级钢管GB/T 10297--1998

非金属固体材料导热系数的测定热线法GB/T 10799—1989

硬质泡沫塑料开孔与闭孔体积百分率试验方法GB/T 12811—1991

硬质泡沫塑料平均泡孔尺寸试验方法GB/T 13018--1991

聚乙烯(PE)管材外径和壁厚极限偏差GB/T 13021—1991

聚乙烯管材和管件碳黑含量的测定热失重法GB/T 14152--1993

热塑性塑料管材耐外冲击性能试验方法真实冲击率法中华人民共和国建设部2000-04-12批准594

HiKAoNiKAca

2000-10-01实施

CJ/T3022-1993

3产品结构

CJ/T114—2000

城市供热用螺旋缝埋弧焊钢管

3.1保温管的结构见图1。

襄乙烯外护管

察氨酯硬质泡沫保温层www.bzxz.net

2463 :

报警线

3.2保温管是由钢管、聚氨酯硬质泡沫保温层和高密度聚乙烯外护管紧密结合的预制管。保温层内可有报警线和支架。

4技术要求

4.1钢管

4.1.1钢管的材料、尺寸公差及性能应符合CJ/T3022或GB/T9711.1或GB/T8163标准规定。4.1.2钢管的外径尺寸和最小壁厚应符合表1的规定。表1

外径尺寸D

最小壁厚

可以按使用单位要求,使用其他规格的钢管外径尺寸D

可以按使用单位要求使用其他技术要求的钢管,但钢管力学性能须有明显的屈服极限。2

最小壁厚

4.1.3发泡前钢管表面应加以清理,去除铁锈、轧钢鳞片、油脂、灰尘、漆、水分或其他沾染物。mm

钢管表面锈蚀等级应符合GB/T8923--1988中AB.C规定,除锈等级应符合GB/T8923-1988595

善规定。

中Sa2-

4.2外护管

CJ/T 114 - 2000

4.2.1外护管使用温度条件应控制在一50℃~+50℃。4.2.2外护管原材料性能

4.2.2.1密度和成分

外护管应使用高密度聚乙烯塑料制造。聚乙烯树脂的密度应为935kg/m~950kg/m。应使用有助于外护管生产及提高外护管性能的添加剂,如抗氧剂、紫外线稳定剂、碳黑(或由碳黑预制的色母料)等。

所添加的碳黑应满足下列要求:- 密度:1 500 kg/m2~2000kg/m2一甲苯萃取量:≤0.1%(质量百分比):—平均颗粒尺寸:0.01μm~0.025m。4.2.2.2回用料

可以使用不超过15%(质量百分比)的洁净回用料,但回用料必须是制造商自已的产品产生的。4.2.3外护管性能

4.2.3.1外护管密度不应小于940kg/m。碳黑含量应为2.5%土0.5%(质量百分比),碳黑应均匀分布于母材中。当按5.2.2规定进行试验时,应满足下列要求:

碳黑结块、气泡、空洞或杂质尺寸不应大于100um。外护管不允许出现色差条纹。

4.2.3.2熔体流动速率

外护管供应方应注明外护管的熔体流动速率值,以便于外护管焊接时参考。当两个外护管焊接时,其熔体流动速率的差值不应大于0.5g/10min。4.2.3.3外护管外观

外护管应为黑色,其内外表面目测不应有摄失其性能的沟槽。不允许有气泡、裂纹、凹陷、杂质、颜色不均等缺陷。

管两端应切割平整,并与管的轴线垂直,角度误差应小于2.5°。4.2.3.4拉伸届服强度及断裂伸长率外护管任意位置的拉伸届服强度不应小于19MPa,断裂伸长率不应小于350%。4.2.3.5纵向回缩率

外护管任意管段的纵向回缩率不应大于3%。纵向回缩率试验结束时管材表面不应出现裂纹,空洞、气泡等缺陷。

4.2.3.6外护管的长期机械性能

外护管的长期机械性能应满足表2的要求。表2

拉伸力,MPa

4.2.4外护管规格

最短风服时间.h

4.2.4.1预制保温管用外护管的公称外径和最小壁厚应符合表3规定。.596

TKAONKAca-

试验温度,℃

公称外径

最小壁厚

公称外径

最小壁厚

CJ/T 114-—2000

注:可以按使用单位的要求,使用其他公称外径的外护管,其最小壁厚应按本表由内插法确定。1))标记的管材外径尺寸是GB/T4217以外的规格。4.2.4.2外护管外径和壁厚允许的极限偏差应符合GB/T13018规定。4.3保温层

保温层材料采用案氨酯硬质泡沫塑料。4.3.1泡沫结构

泡沫体应无污斑、无收缩分层开裂现象。泡孔应均匀细密。按5.3.1的要求试验时,沿径向测量的泡孔平均尺寸不应大于0.5mm。

按5.3.2的要求试验时泡沫的闭孔率不应小于88%。泡沫应均匀地充满工作钢管与外护管间的环形空间。按5.3.3的要求试验时,任一保温层截面上空洞和气泡的面积总和占整个截面面积的百分比不应大于5%;单个空洞的任意方向尺寸应不超过同一位置保温层厚度的1/3。

4.3.2泡沫密度

按5.3.4的要求试验时,保温层任意位置的泡沫密度不应小于60kg/m。4.3.3压缩强度

按5.3.5的要求试验时,保温层泡沫径向压缩强度或径向相对形变为10%时的压缩应力不应小于0.3 MPa.

4.3.4吸水率

在常压沸水中浸泡90min后,泡沫的吸水率不应大于10%。4.3.5导热系数

未进行老化的泡沫保温层50℃状态下导热系数A5不应大于0.033W/(m?K)。4.4保温管

4.4.1保温管保温层厚度应保证外护管在一50℃~+50℃温度范围内正常使用。钢管两端头应留出150mm~~250mm裸露的非保温区以备焊接。4.4.2外护管外径增大率

保温管发泡前后,外护管任一位置同一截面的外径增大率不应大于2%。4.4.3轴线偏心距

保温管任一位置外护管轴线与钢管轴线间的距离应符合表4规定。表4

外护管外径

≤160

180~400

450~630

≥710

4.4.4预期寿命与剪切强度

4.4.4.1正常使用的保温管寿命,在120℃下连续工作至少30年。最大轴线偏心距

CJ/T 114—2000

4.4.4.2保温管轴向剪切强度及试验方法应符合表5规定。表5

测试温度,℃

140±2

4.4.5抗冲击性

按5.4.3测试时,外护管不应有可见裂纹。试验方法

5. 4.3. 3

4.4.6报警线与报警线,报警线与钢管之间的电阻值为20MQ~5试验方法

5.1通则

最小轴向剪切强度,MPa

若本产品标准中的测试要求与其他标准提供的参考不一致,则本标准规定优先使用。全部试样应是产品中有代表性的。5.1.1试样

5.1.1.1外护管性能试样应从室温(23℃士2℃)下存放16h后的外护管上提取:保温层和保温管试样应分别在室温(23℃士2℃)下存放72h后的保温管上提取。5.1.1.2为检测保温层性能和保温管总体性能,试样应在同一根保温管的两端头提取,取样点距保温层端面应大于500mm。

5.1.1.3从保温管保温层取样用以检测泡沫结构(4.3.1)、泡沫密度(4.3.2)、压缩强度(4.3.3)、吸水率(4.3.4)和导热系数(4.3.5)时,应去除紧贴钢管和外护管的泡沫皮层,清除层厚度应分别为5mm和3mm.

每个测试项目所需试样至少三个,试样应均匀分布在环形保温层的同一截面上。试样的外形尺寸按GB/T6342测定。测量精度0.02mm。5.2外护管

5.2.1密度

密度测试应按GB/T1033执行。

5.2.2碳黑弥散度

碳黑弥散度应通过在显微镜下观察塑料切片来确定。切片厚度约25μm,面积约15mm。每次试验制备6个切片,在外护管的同一截面上均勾取样。显微镜的放大倍数应选用100倍。5.2、3碳黑含量

碳黑含量测试应按GB/T13021执行。5.2.4熔体流动速率

熔体流动速率测试应按GB/T3682—1983中试验条件4执行。5.2.5外观

外护管内外表面无放大目测(见4.2.3.3)。5.2.6拉伸届服强度及断裂伸长率拉伸屈服强度及断裂伸长率测试应按GB/T8804.2执行。5.2.7纵向回缩率

纵向回缩率测试应按GB/T6671.2执行。5.2.8外护管的长期机械性能

试样按图2和表6机制而成。在恒温80℃士1℃、恒定拉力4.0MPa士0.04MPa下浸人含2.0%表面活性剂的水溶液中测试。

表面活性剂应是王酚聚乙二醇醚或仲辛基聚氯乙烯醚[TX-10];598

HTKAoNiKAca

CJ/T 114 - 2000

应对溶液不断进行搅拌,以确保溶液均一,防止表面活性剂沉淀:应切取6个试样进行测试,试样沿外护管轴线方向切取,取样位置应在同一截面均勾分布:记录破坏时间,计时精确到士12h;计算出6个试样的几何平均值,偏差超过二倍标准偏差的测试数据应删除。如果试验进行1500h后试样没有破坏,则试验可以停止,并判定试样满足要求。图2

5.2.9外护管尺寸

平行部分长度

最小总长度

夹真间初始距离

平行部分宽度

端部宽度

外护管尺寸检测应按GB/T8806执行。5.3硬质泡沫塑料试验方法

5.3.1泡孔尺寸

泡孔尺寸检测应按GB/T12811执行。在保温层中心沿径向取样,试样长度至少20mm。5.3.2泡沫闭孔率

泡沫闭孔率检测应按GB/T10799执行尺

≥150

管材壁厚

可以与GB/T10799中规定的试样尺寸存在差异。若按5.1.1.3无法从保温层上切取满足尺寸要求的试样,则尺寸可以是25×25×t(mm),其中t为保温层径向最大允许厚度。5.3.3保温层截面上空洞、气泡百分率的测定可距外护管端头1.5m,切5刀形成4个环状切块(环状切块包括外护管和泡沫保温层),每个环状切块长100mm。要求切面平整完好,并且切面垂直于保温管轴线。次序剥开4个100mm长的环状切块,露出保温层环形切面,测量环形切面上空洞和气泡尺寸。对大于6mm的空洞和气泡(平面上任意方向测量),应在两个相互垂直方向上测量其尺寸,这两个尺寸的乘积定义为空洞或气泡的面积。小于6mm的空洞和气泡不做测量

所有被测空洞和气泡面积之和占保温层切表面面积的百分率作为测定结果。5.3.4泡沫密度

泡沫密度测试应按GB/T6343执行,599

CJ/T 114 -- 2000

按5.1.1.3从泡沫中心取3个试样(含空洞,气泡的试样舍弃),每个试样尺寸为:30×30×t(mm),为保温层径向最大允许厚度,但不应大于30mm。同样试样也可以取成30mm长的圆柱体(按轴线方向),直径为d,d为保温层径向最大充许尺寸,但不应大于30mm。5.3.5压缩强度

压缩强度测试应按GB/T8813执行。试样为30×30×t(mm)的立方体或直径30mm、高度为t的圆柱体,为保温层径向最大允许尺寸,但不应小于 20 mm。

5.3.6吸水率

5.3.6.1仪器

天平,感量0.01g;

干燥箱,

干燥器;

浸泡桶,散口容器或水池。

5.3.6.2试样

试样尺寸:25mm×25mm×25mm的立方体或直径30mm、高度为25mm的圆柱体。试样表面用细砂磨光。

每组试样数为3个。

5.3.6.3试样处理

a)把试样放人50℃士3℃的干燥箱中于燥24h;b)取出试样放人干燥器中冷却到室温,称重,精确到0.01g;c)把试样重新放人干燥箱中4h,取出放入干燥器中自然冷却到室温(23℃士2℃),称重,精确到0.01g:

d)将上述两次称重的结果相对比,两次称重值之差小于0.02g时,则可认为试样达到恒重,取后者的称重值作为试样质量(m)。两次称重值之差大于0.02g时,应按c)重复进行,直至达到恒重要求。5.3.6.4测试步骤

测量试样线性尺寸,精确到0.02mm。计算出试样体积(V.),精确到0.01cm。把试样放人浸泡桶内用网压住试样。把新鲜蒸馏水倒进漫泡桶内,水位应高出试样上表面50mm(必须使试样与水充分接触,两试样之间应保持一定距离,不得互相接触)。用短毛刷除去试样上的气泡。加热蒸馏水使试样浸在1atm沸水中90min,后立即浸人23℃土2C水中1h,取出试样,用滤纸轻轻吸去表面水,立即称重(m),精确到0.01g

按式(1)计算吸水率,数值修约到三位有效位数。o

式中:\——试样吸水率

mo试样吸水前质量,g;

ml—试样吸水后质量,g;

Va—-试样原体积,cm,

P——蒸馏水的密度,g/cm。

试验结果取每一组数据的算术平均值。5.3.7导热系数

导热系数测试应按GB/T10297执行5.4保温管试验方法

5.4.1外护管外径增大率

mi —m。

%×100%

HTKAoNiKAca

CJ/T 114 - 2000

通过测量外护管同一位置在发泡前后的周长,计算出直径增大量占原直径的百分比。外径增长率二

式中:D1——发泡后的外径;

D。——发泡前的外径。

5.4.2预期寿命

D, - D。

×100%

5.4.2.1预期寿命试验可按保温管老化试验进行,计算寿命见附录A(提示的附录)。5.4.2.2保温管老化试验

对于输送介质温度(连续工作温度)高于110℃的保温管系统,在测量保温管轴向剪切强度前,应对保温管试样进行如下老化处理:钢管公称直径DN>500时,保温管老化试样长度应为3m;钢管公称直径DN≤500时,保温管老化试样长度应为2m;老化前,泡沫保温层端面应密封;老化过程:外护管应暴露在室温23℃土2℃状态中,钢管应保持在高温状态下,老化条件见表7。表7

钢管温度,

老化时间,h

钢管升温速度:当温度小于100℃时,为25℃/h;当温度大于100℃时,为50℃/h;钢管温度在老化过程中应连续记录,温度偏差士0.5℃C;老化后,试样自然降温至室温23℃土2℃状态。5.4.3老化后的保温管剪切强度

5.4.3.1试验方法

取样:在符合5.4.2.2规定的保温管上截取试样。试样应在距离管端至少1000mm处取得,其长度为保温层厚度的2.5倍,但不得小于200mm。所取试样端面应垂直于保温管轴线。试验过程:在试验机上进行试验,试样按图3放置。向钢管端施加轴向力,试验机速度取5mm/min,直至试样破坏。记录最大轴向力并计算出轴向剪切强度。试验可以在试样轴线置于水平方向或竖直方向两种情况下进行。当试样轴线置于竖直方向时,钢管的质量应予以考虑。三个试样测试结果的平均值作为测试结果。剪切强度计算公式:

Ix =Fax/LXdXπ

式中: tax—

轴向剪切强度,MPa;

d—-钢管外径,mm

轴向力,N(竖时包括钢管质量);L—试样长度,mma

(3)

CJ/T 114—2000

聚氨酯硬质泡沫保温层

桑乙烯外护管

定位环

试验机台板

轴向力

一种施加轴向力方式

5.4.3.2室温条件下的轴向剪切强度按5.4.3.1测试。试样全部保持在室温(23℃士2℃)状态下。5.4.3.3高温条件下的轴向剪切强度按5.4.3.1进行测试。测试过程中,外护管应暴露在室温(23C士2℃)状态中,钢管温度应控制在140℃士2℃。钢管升温速度:当温度小于100℃时,为25℃/h;当温度大于100℃时,为50℃/h。恒温30min后施加轴向力进行试验。5.4.4抗冲击性

试样在保温管上截取,试样长度应为外护管外径的5倍,但不应大于1.5m。试验应按GB/T14152执行。试验温度取一20℃,落锤质量取3.0kg,落高2000mm。在保温管试样上划等距离标线,按GB/T14152一1993中表1确定等距离标线个数。试验前将试样置于一20℃士1℃环境中3h,从保温设施中取出试样10s以内开始试验,试验应尽可能快速完成。

6检验规则

依据GB/T2828制定本规则。

6.1组批

同一原料,同一配方,同一工艺条件生产的同一规格保温管作为一批,每批数量不超过50根。6.2抽样检验方案

6.2.1方案一:合格质量水平AQL6.5,一般检查水平1。批量数、抽取样本单位数及合格判定数见表8。

批数量N

抽取样本数n

批合格判定数 Ac

批不合格判定数Re

6.2.2方案二:合格质量水平AQL一4.0,特殊检查水平S-3。批量数、抽取样本单位数及合格判定数见表9。

TTiKAoNi KAca-

批数量N

CJ/T114—2000

抽取样本数n

6.2.3检验项目,抽样方案也可由供需双方商定。6.3出厂检验

批合格判定数 Ac

批不合格判定数Re

6.3.1保温管外护管的密度、拉伸屈服强度、断裂伸长率,保温管外径增大率按4.2.2.1、4.2.3.4、4.4.2有关规定进行检验。批合格判定数见表8。6.3.2保温管保温层密度、保温管的尺寸偏差、轴向偏心距、绝缘电阻值按4.3.2、4.4.1、4.4.3、4.4.6有关要求进行检验。批合格判定数见表9。6.4型式检验

6.4.1若有下列情况之一,应进行型式检验。新产品的试制定型鉴定或老产品转厂生产时:正式生产后,如结构、材料、工艺等有较大改变,可能影响产品性能时;产品停产一年后,恢复生产时;出广检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验的要求时:一正常生产时,每两年或累计产量达300km(按延长米计),应进行周期性型式检验。6.4.2型式检验按第4章规定全项目检验。6.5判定规则

6.5.1样本中被检验出的不合格样本单位数不超过表8.表9中规定的批质量合格判定数时,则判定交付批合格;超过批质量合格判定数时,则判定交付批不合格。6.5.2不合格批未经剔除不合格品时,不得再次提交检验。复验应按表8、表9进行抽取样本单位数和进行批质量的判定。复验结果作为最终判定依据。7标志、运输、贮存

7.1标志

保温管可用任何不损伤外护管性能的方法标志,标志应经受住运输、贮存和使用环境。7.1.1外护管

外护管生产者应在外护管上标志如下:外护管原材料商品名称及代号;熔体流动速率(MFR)值;

一外护管外径尺寸和壁厚;

一生产日期:

一广商标志。

7.1.2保温管

保温管生产者应在外护管上标志如下:钢管外径和壁厚;

钢材规格及等级;

一生产者标志,

产品标准代号;

一发泡日期或生产批号。

7.2运输

CJ/T 114-2000

保温管必须采用吊带或其他不伤及保温管的方法吊装,严禁用钢丝绳直接吊装;在装卸过程中,严禁避撞、抛摔和在地面拖拉滚动。长途运输过程中,保温管必须固定牢靠。不应损伤外护管及保温层。7.3贮存

7.3.1保温管堆放场地应符合下列规定:一地面应平整、无碎石等坚硬杂物;地面应有足够的承载能力,保证堆放后不发生塌陷和倾倒事故;堆放场地应挖排水沟,场地内不允许积水;一堆放场地应设置管托,管托应确保保温管外护管下表面高于地面150mm。7.3.2保温管堆放高度不应大于2.0m。7.3.3

保温管不得受烈日照射,雨淋和漫泡,露天存放时宜用蓬布遮盖。堆放处应远离热源和火源。601

ikAoNiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。