DL/T 523-2007

基本信息

标准号: DL/T 523-2007

中文名称:化学清洗缓蚀剂应用性能评价指标及试验方法

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3241777

相关标签: 化学 清洗 缓蚀剂 应用 性能 评价 指标 试验 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 523-2007.Practice evaluation and testing method of inhibitors for chemical cleaning.

1范围

DL/T 523规定了火力发电机组和蒸汽动力设备化学清洗缓蚀剂应用性能的评价指标和评价试验方法。

DL/T 523适用于化学清洗缓蚀剂应用性能的评价和缓蚀机理的研究,同时适用于化学清洗缓蚀剂的质量验收。

2规范性引用文件

下列文件中的条款通过不标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6678化工产品采样总则

GB/T 6680液体化工产品采样通则

GB/T 18590金属和合金的腐蚀点蚀评定方法

DL/T 794火力发电厂锅炉化学清洗导则

DL/T 957水力发电厂凝汽器化学清洗及成膜导则

3缓蚀剂的应用性能评价指标

3.1锅炉化学清洗缓蚀剂应 用性能评价指标

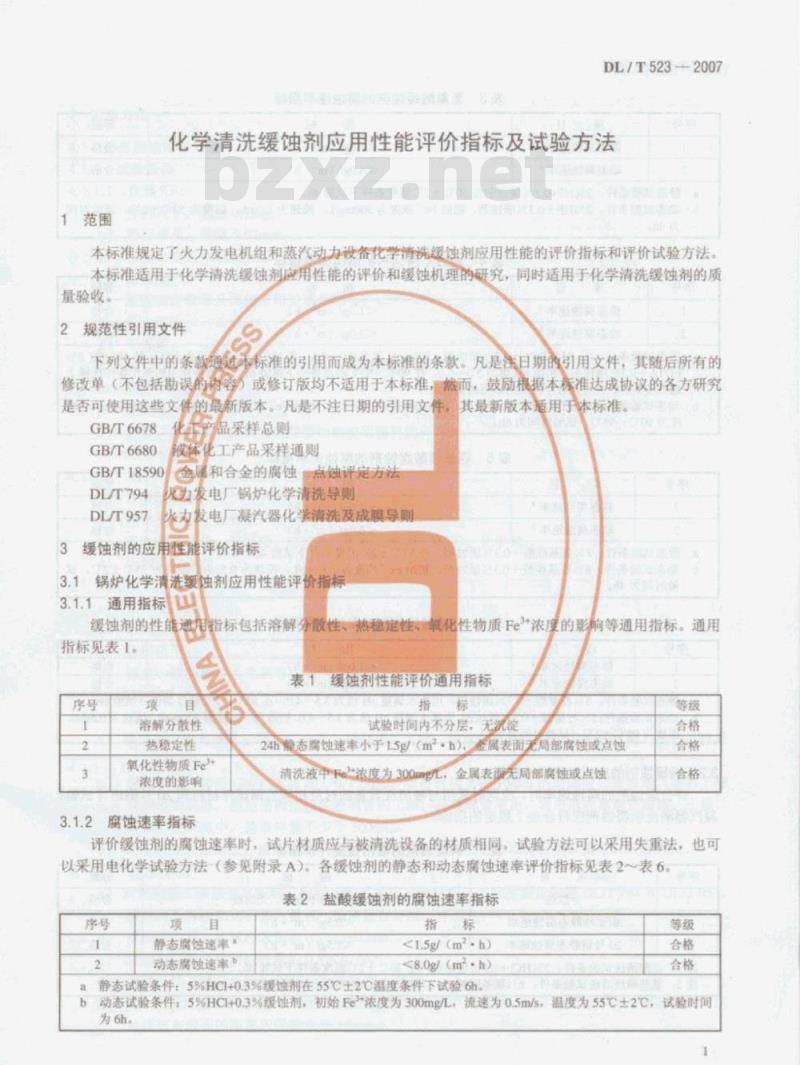

3.1.1通用指标

缓蚀剂的性能通用指标包括溶解分散性、热稳定性、氧化性物质Fe*浓度的影响等通用指标。通用指标见表1.

3.1.2腐蚀速率指标

评价缓蚀剂的腐蚀速率时,试片材质应与被清洗设备的材质相同。试验方法可以采用失重法,也可以采用电化学试验方法(参见附录A)。各缓蚀剂的静态和动态腐蚀速率评价指标见表2~表6。

1范围

DL/T 523规定了火力发电机组和蒸汽动力设备化学清洗缓蚀剂应用性能的评价指标和评价试验方法。

DL/T 523适用于化学清洗缓蚀剂应用性能的评价和缓蚀机理的研究,同时适用于化学清洗缓蚀剂的质量验收。

2规范性引用文件

下列文件中的条款通过不标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6678化工产品采样总则

GB/T 6680液体化工产品采样通则

GB/T 18590金属和合金的腐蚀点蚀评定方法

DL/T 794火力发电厂锅炉化学清洗导则

DL/T 957水力发电厂凝汽器化学清洗及成膜导则

3缓蚀剂的应用性能评价指标

3.1锅炉化学清洗缓蚀剂应 用性能评价指标

3.1.1通用指标

缓蚀剂的性能通用指标包括溶解分散性、热稳定性、氧化性物质Fe*浓度的影响等通用指标。通用指标见表1.

3.1.2腐蚀速率指标

评价缓蚀剂的腐蚀速率时,试片材质应与被清洗设备的材质相同。试验方法可以采用失重法,也可以采用电化学试验方法(参见附录A)。各缓蚀剂的静态和动态腐蚀速率评价指标见表2~表6。

标准图片预览

标准内容

ICS27.100

备案号:21230-2007

中华人民共和国电力行业标准

DL/T523-2007

代替DLT523—1993

化学清洗缓蚀剂应用性能评价

指标及试验方法

Practice evaluation and testing method of inhibitors for chemical cleaning2007-07-20发布

2007-12-01实施

中华人民共和国国家发展和改革委员会发布

2规范性引用文件

3缓蚀剂的应用性能评价指标

4试验方法.

附录A(资料性附录)

附录B(资料性附录)

电化学试验评价方法

试验记录表

DL/T523—2007

DL/T5232007

本标准是根据《国家发展改革委办公厅关于下达2004年行业标准项目计划的通知》(发改办工业[2004]872号】的安排,对DLT523一1993《盐酸酸洗缓蚀剂应用性能评价指标及浸泡腐蚀试验方法》进行修订的。

随着我国已投产和在建大机组数量的增加,电站设备中各种合金钢的使用量不断增加,除盐酸作为清洗介质外,也广泛使用其他各种清洗介质,与各种清洗介质配套的缓蚀剂也越来越多。为了有统一规范的应用性能指标和试验方法来对各种清洗缓蚀剂进行评价和验收,对标准DLT523-1993进行了修订。

本标准与DL/T523—1993相比有如下变化:-增加了氢氟酸缓蚀剂、EDTA缓蚀剂、氨基磺酸缓蚀剂、柠檬酸缓蚀剂及铜缓蚀剂等各种缓蚀剂的应用性能评价指标;

一增加了动态腐蚀速率指标和试验方法;对电化学试验评价方法(资料性附录A)进行了修改。本标准的附录A和附录B是资料性附录。本标准由中国电力企业联合会提出。本标准由电力行业电厂化学标准化技术委员会归口并解释。本标准起草单位:西安热工研究院有限公司。本标准主要起草人:曹杰玉、姚建涛、宋敬霞、邓宇强。本标准自实施之日起,代替DLT523一1993《盐酸酸洗缓蚀剂应用性能评价指标及浸泡腐蚀试验方法》。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化中心(北京市白广路二条号,100761)。

1范围

通导生惠银美质皮型盗家落

DL/T523-2007

化学清洗缓蚀剂应用性能评价指标及试验方法本标准规定了火力发电机组和蒸汽动力设备化学清洗缓蚀剂应用性能的评价指标和评价试验方法。本标准适用手化学清洗缓蚀剂应用性能的评价和缓蚀机理的研究,同时适用于化学清洗缓蚀剂的质量验收。

规范性引用文件

下列文件中的条款通过不标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的的

或修订版均不适用于本标准,

,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T6678

GB/T6680

GB/T18590

DL/T794

DL/T957

产品采样总则

化工产品采样通则

金屋和合金的腐蚀

点蚀评定方法

力发电厂锅炉化学清洗导则

发电厂凝汽器化学清洗及成膜导厕缓蚀剂的应用性能评价指标

锅炉化学清洗缓蚀剂应用性能评价指标3.1.1通用指标

通指标包括溶解分散性、热稳定性、氧化性物质Fe*浓度的影响等通用指标。通用缓蚀剂的性能

指标见表1。

表1缓蚀剂性能评价通用指标

溶解分散性

热稳定性

氧化性物质F+

浓度的影响

3.1.2腐蚀速率指标

试验时间内不分层,无沉淀

24h静态腐蚀速率小于15g(m2·h),金属表面无局部腐蚀或点蚀清洗液中Fe3+浓度为300mg,金属表面无局部腐蚀或点蚀等级

评价缓蚀剂的腐蚀速率时,试片材质应与被清洗设备的材质相同。试验方法可以采用失重法,也可以采用电化学试验方法(参见附录A)。各缓蚀剂的静态和动态腐蚀速率评价指标见表2表6。表2盐酸缓蚀剂的腐蚀速率指标

静态腐蚀速率

动态腐蚀速率

<1.5g/l(m2h)

<8.0gl(m2h)

静态试验条件:5%HCI+0.3%缓蚀剂在55℃土2C温度条件下试验6ha

b动态试验条件:5%HCl+0.3%缓蚀剂,初始Fe+浓度为300mg/L,流速为0.5m/s,温度为55℃±2℃,试验时间为6h。

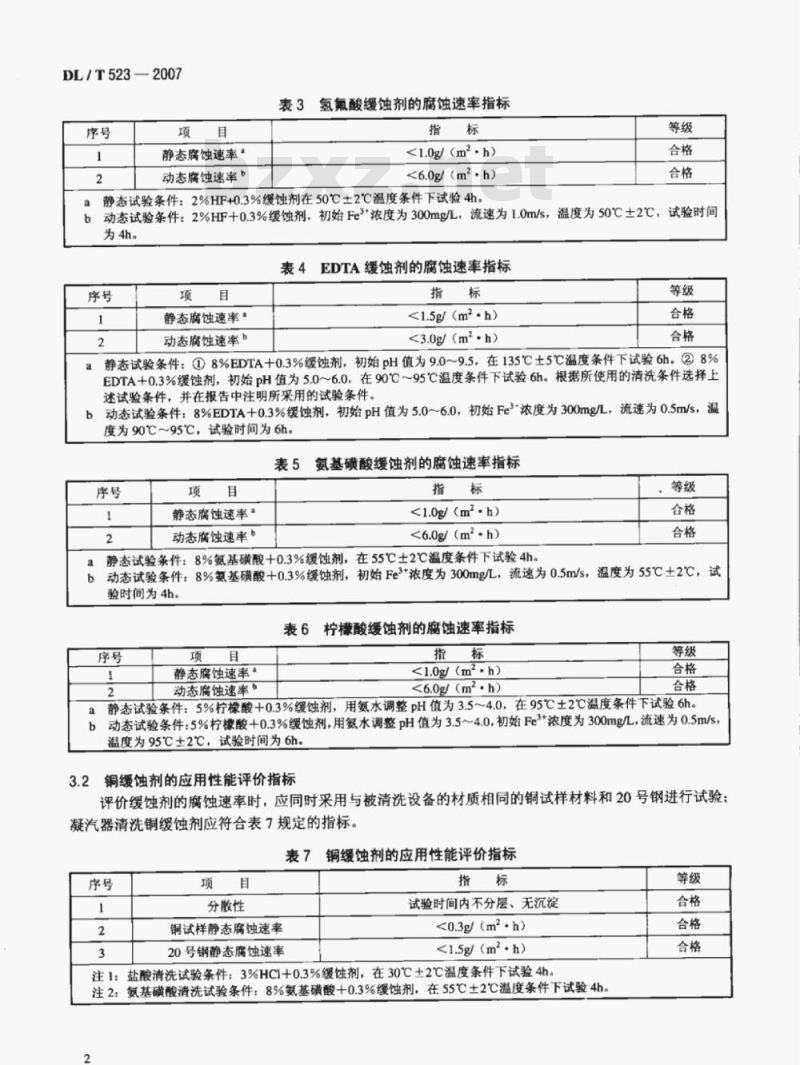

DL/T523

静态腐蚀速率

动态腐蚀速率

表3氢氟酸缓蚀剂的腐蚀速率指标指标

<1.0g/(m2.h)

<6.0gl(m2.h)

静态试验条件:2%HF+0.3%缓蚀剂在50℃±2C温度条件下试验4h。动态试验条件:2%HF+0.3%缓蚀剂,初始Fe3*浓度为300mg/L,流速为1.0m/s,温度为50℃土2℃C,试验时间为4h。

静态腐蚀速率·

动态腐蚀速率

EDTA缓蚀剂的腐蚀速率指标

<1.5g/(m2.h)

<3.0g(m2.h)

静态试验条件:①8%EDTA+0.3%缓蚀剂,初始pH值为9.0~9.5,在135℃土5℃C温度条件下试验6h。②8%

EDTA+0.3%缓蚀剂,初始pH值为5.0~6.0,在90℃~95℃温度条件下试验6h。根据所使用的清洗条件选择上述试验条件,并在报告中注明所采用的试验条件。动态试验条件:8%EDTA+0.3%缓蚀剂,初始pH值为5.0~6.0,初始Fe3浓度为300mg/L,流速为0.5m/s,温度为90℃~95℃,试验时间为6h。表5

静态腐蚀速率

动态腐蚀速率

氨基磺酸缓蚀剂的腐蚀速率指标指

<1.0g/(m2.h)

<6.0g/(m2h)

静态试验条件:8%氨基磺酸+0.3%缓蚀剂,在55℃±2℃温度条件下试验4h。动态试验条件:8%氨基磺酸+0.3%缓蚀剂,初始Fe3+浓度为300mg/L,流速为0.5m/s,温度为55℃土2℃,试b

验时间为4h。

表6柠檬酸缓蚀剂的腐蚀速率指标序号

静态腐蚀速率

动态腐蚀速率

<1.0gl(m2.h)

<6.0gl(m2.h)

静态试验条件:5%柠檬酸+0.3%缓蚀剂,用氨水调整pH值为3.5~4.0,在95℃±2温度条件下试验6h。b

动态试验条件:5%柠檬酸+0.3%缓蚀剂,用氨水调整pH值为3.5~4.0,初始Fe3*浓度为300mg/L流速为0.5m/s,温度为95℃±2℃,试验时间为6h铜缓蚀剂的应用性能评价指标

评价缓蚀剂的腐蚀速率时,应同时采用与被清洗设备的材质相同的铜试样材料和20号钢进行试验:凝汽器清洗铜缓蚀剂应符合表7规定的指标。表7铜缓蚀剂的应用性能评价指标序号

分散性

铜试样静态腐蚀速率

20号钢静态腐蚀速率

试验时间内不分层、无沉淀

<0.3g(m2h)

<1.5gl(m2.h)

注1:盐酸清洗试验条件:3%HCI+0.3%缓蚀剂,在30℃土2℃温度条件下试验4h注2:氨基磺酸清洗试验条件:8%氨基磺酸+0.3%缓蚀剂,在55℃±2℃温度条件下试验4h2

4试验方法

4.1静态腐蚀试验方法

4.1.1试验条件

4.1.1.1仪器

a)分析天平,感量0.1mg:

b)游标卡尺,精度0.02mm:

c)恒温水浴锅,控温±2℃:

d)高压釜;

e)酸碱滴定仪器及其他常用玻璃仪器等;电吹风机;

g)干燥器;

温度计,测量范围为0℃~100℃,测量精度0.5℃:i)

量简和滴定管:

放大镜,10倍:

k)烧杯,500mL(评价氢氟酸缓蚀剂使用塑料烧杯):1

回流冷凝器。

二级除盐水:

缓蚀剂样品,工业级;

清洗剂(盐酸、氢氟酸、EDTA、氨基磺酸或柠檬酸),化学纯:d)丙酮,化学纯。

试片及挂具:

b)砂纸:

c)金属镊子:

d)橡皮、脱脂棉、小毛刷等。

4.1.2试验步骤

缓蚀剂的取样:

DL/T523--2007

a)缓蚀剂应附有质量证明书,内容包括制造厂名称、缓蚀剂名称、型号、生产日期、批号、净重及检验记录。

b)缓蚀剂取样参照GB/T6678和GB/T6680。取样时用直径10mm的玻璃管,缓慢地自桶的上部插到桶的底部,然后用拇指按住玻璃管的上端,将玻璃管取出,将所取样品装进清洁、干燥、具塞的玻璃瓶中,总取样量不少于500mL。将取样瓶粘贴标签,注明制造厂名称、缓蚀剂名称、型号、取样日期、批号、采样人员。c)

4.1.2.2技术要求:

a)清洗液用二级除盐水配制,配制后的液应澄清透明,其浓度测定依据DLT794和DL/T957,缓蚀剂及各添加剂的加入量统一按质量百分数计算加入。b)清洗液用量。按试样表面积计,15mL/cm。c)缓蚀剂用量。按清洗液量的0.3%加入。d)挂样方法。试片应选用耐酸尼龙绳悬挂。e)试片在清洗液中的放置。一般应垂直挂在清洗液的中央部位,试片的周边不得与器壁接触,试片顶部与液面的距离应保持大于10mm。3

DL/T523—2007

f)温度控制。清洗液温度应按表2~表7的静态试验条件控制,控制精度土2℃。g)平行试验及误差。同一试验条件下应做三个试样的平行试验,结果取平均值。其相对误差不超过10%,否则应重新进行试验。

注:药剂使用有特殊要求时,应按使用说明配置清洗液。4.1.2.3试片的制备:

a)试片的机械加工。腐蚀指示试片的材料应与被清洗设备的材质相同。钢管材样片的机械加工是先将钢管用铣床铣成条,再用刨床刨平,切成规定的长方体并打孔(见图1),再用磨床磨至表面粗糙度为Ra0.4μm的试片。铜管材样片的机械加工是将铜管切成10mm长的铜环,用600号水磨砂纸将铜环内外表面和两端切割面磨光。试片机械加工过程中应有冷却措施,并且严禁敲打撞击,以防加工硬化。

b)试片加工完后应对表面进行仔细检查,淘汰有缺陷(夹杂、气孔、裂纹等)的试片。c)在试片的一端用5号以下钢字打印编号,打字深度以试验结束后不致消失为宜。d)用游标卡尺精确测量试片表面尺寸,读数精确至0.1mm:用丙酮擦洗表面油污,再放入干净的丙酮中浸泡2min,取出后用电吹风(冷风)吹干,置于干燥器内干燥1h,然后称重,精确至0.1mg。e)试片表面积的测量和计算。试片用游标卡尺逐个进行测量,读数精确至0.1mm;试片表面积计算应包括所有接触清洗液的面积。注1:试片悬挂孔应打磨清理。

注2:管样原始形状不能满足加工尺寸要求时,可作适当调整,但需维持试片面积不变。4.1.2.4100℃以下静态腐蚀试验装置见图2,100℃以上静态腐蚀试验装置见图3。冷

密封盖

长a=50;宽b=10;厚c=3;直径D=4图1试片加工尺寸及钻孔位置

取样冷却器

冷却水

压力表

冷邦水

温度计

试验容器

恒激水器

图2100℃以下静态腐蚀试验装重示意热电码

高压签

加热器

图3100℃以上静态腐蚀试验装置示意4.1.2.5腐蚀试验步骤

DL/T5232007

最上工菜曲我

a)取准备好的试片三个,分别记录试样编号、表面积及质量备用。红

b)100℃以下静态腐蚀试验。按4.1.2.2计算的加入量将清洗液加入试验容器中,然后将试验容器放入已升至试验温度的恒温水浴内,盖上盖子,接好回流冷凝器。待试验容器内清洗液达到试验温度后,将试片挂上,并放入清洗液中,开始计时。c)100℃以上静态腐蚀试验。按4.1.2.2计算的加入量将清洗液放入高压釜中,将试片挂入清洗液中,然后将高压签盖安装严密,开启高压釜加热装置。待釜内清洗液达到试验温度后,开始计时。

d)当试验到达预定时间,后,停止加热。对于100℃以下静态离蚀试验,到达顶定时间后,立即将试片取出:对于100℃以上静态腐蚀试验,当清洗液温度降至100℃以下时,再将试片取出,试片取出后,立即用蒸馏水彻底冲洗试片表面,观穿处并对表面现象作详细记录:然后用软橡皮擦去表面的附着物,并用丙酮中,放入玻璃干燥器内干燥,放置1h后取出称重,精确至0.1mg。洗净,用冷风吹

4.1.3腐蚀速率计算仓

式中:

腐率,g/(m2.h):

试式验前质量,g:

试片试验后质量,g:

试六表面积,m2,

反时间,h。

试片面积s)算见式(2),即

S=-2(ab+ac+bc)+(D

表型式中:

试片长度

试片宽度

修见图1,m:

试片厚度,

试片孔径,

试片小孔个数

4.1.4试验数据记录表

试验数据记录参见附录表B.

4.2动态腐蚀试验方法

B2/2)元m

好光临

建存服出特装半

真军意的富式

东果5铺线食龙:85

4.2.1试验目的

化学清洗流速对金属的腐蚀速率影响很大,尤其是在无机酸中,流速是决定腐蚀速率的主要因素之一。因此在确定缓蚀剂能否使清洗液达到标准要求的腐蚀速率时,应进行动态腐蚀试验4.2.2试验条件

清洗液组成、浓度,缓蚀剂浓度,温度,流速,试验时间等试验条件见表2~表6。试验流速控制精度为5%。

4.2.3试验装置www.bzxz.net

动态腐蚀试验装置见图4。试片应用不导电的材料牢固固定在试样监测管内,避免在流动条件下试片发生见动。试验装置中与清洗液接触的材料全部采用耐温100℃以上的塑料,试验最高温度不超过100℃。5

DL/T523—2007

试片的加工参照4.1.2.3,在试片沿长度方向的两端对称钻两个4的孔,以方便挂入试样监测管内。试样监测管内径不宜小于20mm。

注:计算流通面积时应考虑试片截面积so

1清洗箱;2一加热器;3一泵:4—流量计:5一温度计:6—低速试样管:7—中速试样管:8一高速试样管:9—泄压阅:10一压力表:11一排气口:12—加药口:13-控温装置:KI-自循环调节阀:K2—流量调节阀图4动态腐蚀试验装置

4.2.4试验步骤

动态腐蚀试验步骤如下:

a)按试验装置总容积的1.2倍配制清洗液;b)参照图4,将配制的清洗液加入试验装置的水箱中,关闭流量调节阀K2,打开自循环调节阀KI,启动泵,开始自循环,开启加热装置;c)当达到预定温度后,将试片挂入监测管中(记录好试样编号、表面积以及质量),每根监测管挂入三个试片,试片之间保持绝缘,打开流量调节阀K2,关闭自循环调节阀K1,调节到要求的流量,试验开始计时:

d)试验过程中测量并记录清洗剂浓度、Fe3+浓度,测量方法依据DLT794和DLT957;e)达到预定试验时间后,停止加热,停泵,排净试验装置内的清洗液,将试片取出,按4.1.2.5e)中规定的方法冲洗试片,擦净试片表面的腐蚀产物,干燥,称量。注:药剂使用有特殊要求时应按使用说明配置清洗液。4.2.5腐蚀速率计算

见4.1.3。

4.2.6试验数据记录表

参见附录表B.1。

4.3氧化性物质Fe3+的影响评价试验方法4.3.1方法提要

将试片分别浸入加有0.3%缓蚀剂和不同浓度的Fe3+的清洗溶液中,在预定的温度条件下,浸泡一定时间后,测定其静态腐蚀速率,并观察试片表面状态,依据GB/T18590,判断有无点蚀现象。4.3.2试验条件

4.3.2.1仪器

同4.1.1.1。

4.3.2.2试剂

所需试剂:

a)清洗液:用二级除盐水配制,配制后溶液澄清透明。b)不同型号缓蚀剂样品(工业级)。c)分析纯硫酸铁。

d)丙酮,化学纯。

e)10%磺基水杨酸钠溶液。

f)10%过硫酸铵溶液。

g)EDTA标准溶液,CEDTA=0.1mol/L。h)氨水,(1+1)。

i):盐酸,(1+4)。

4.3.2.3材料

同4.1.1.3。

4.3.3试验步骤

4.3.3.1配制加入0.3%缓蚀剂和预定浓度清洗剂的清洗液4000mL。DL/T523—2007

4.3.3.2向烧杯中分别倒入450mL清洗液,按表8加入硫酸铁,然后用清洗液补至500mL。将烧杯放入恒温水浴中,并加热至试验温度。表8硫酸铁用量

Fe3浓度

Fe2(SO)加入量

4.3.3.3记录试片编号、表面积以及质量,分别用尼龙绳悬挂于上述五种不同Fe3+浓度的缓蚀清洗液中,在试验温度下浸泡预期时间后,测定其腐蚀速率并观看其表面状态,依据GB/T18590,判断有无点蚀产生。未出现点蚀的最高Fe3+浓度为该种缓蚀剂充许的Fe+浓度的极限值。4.3.4腐蚀速率计算

见4.1.3。

4.3.5:试验数据记录表

参见附录表B.1。

4.4溶解分散性评价试验方法

4.4.1方法提要

在清洗溶液中滴加一定量的缓蚀剂,观察缓蚀剂在清洗液中的分散状况,摇匀,恒温静置,相隔一定时间记录其状况,作为评价缓蚀剂溶解分散性的依据。4.4.2试验条件

4.4.2.1仪器

所需仪器:

a)恒温水浴,控温精度土2℃;b)具有刻度带塞比色管100mL或透明塑料瓶(评价氢氟酸缓蚀剂):c)烧杯,800mL;

d)微量注射器0.1、0.5、1、2、3mL;e)表面皿;

f)定时钟。

4.4.2.2试剂

所需试剂:

DL/T523—2007

a)二级除盐水;

b)缓蚀剂样品(工业级):

c)清洗剂,化学纯。

4.4.3试验步骤

4.4.3.1配制清洗液1000mL,测定清洗液浓度。4.4.3.2接通恒温水浴电源,使其升温至表2表7规定的试验温度(EDTA缓蚀剂的溶解分散性试验在95℃土2℃条件下进行)。

4.4.3.3向带塞比色管(或透明塑料瓶)中分别加入90mL清洗液,然后用微量注射器分别加入0.2、0.3、0.4、0.5mL缓蚀剂溶液,再用清洗液补至100mL并贴好标签,盖上塞子,摇晃1min,放入已达试验温度的恒温水浴中,比色管(或透明塑料瓶)中清洗液的液面和恒温水浴的液面相近。4.4.3.4观察浸在恒温水浴中比色管(或透明塑料瓶)内的清洗液的外观变化,记录清洗液初始状态和浸入水浴中1、4、8、12、24h后的情况。4.4.4试验数据记录表

参见附录表B.2。

4.5热稳定性评价试验方法

4.5.1方法提要

将缓蚀剂加入一定浓度的清洗液中,在试验温度条件下测定不同加热时间内对材质腐蚀速率的影响,同时观察金属的表面状态,若无局部腐蚀(点蚀)、无附着物、24h内腐蚀速率不明显增大,则认为此缓蚀剂热稳定性合格。

4.5.2试验条件

4.5.2.1仪器

同4.1.1.1。

4.5.2.2试剂

同4.1.1.2。

4.5.2.3材料

同4.1.1.3。

4.5.3试验步骤

4.5.3.1配制0.3%缓蚀剂的预定浓度清洗液3000mL。接通恒温水浴电源,使其升至试验温度。4.5.3.2向烧杯中分别加入500mL清洗液,分别用尼龙绳将试片挂入清洗液中,在试验温度下分别浸泡4、8、12、24h,然后取出试片,立即用蒸馏水彻底冲洗试片表面,观察外观,并对表面现象作详细记录。每次试验必须用三个试片进行平行试验,然后用橡皮擦去金属试片表面的附着物,并用丙酮洗净,用冷风吹干,放入玻璃干燥器内干燥,放置1h后取出称重,精确至0.1mg。4.5.3.3计算在不同浸泡时间内的腐蚀速率。每次平行试验中相对误差不超过10%。4.5.4腐蚀速率计算

见4.1.3。

4.5.5试验数据记录表

参见附录表B.3。

A.1有关电化学测量的名词术语

电极电位electrodepotential

附录A

(资料性附录)

电化学试验评价方法

DL/T523-2007

在电解质溶液中,电极相对于参比电极的电位差称为电极电位。电极电位不包括溶液欧姆降和外电路欧姆降。

参比电极referenceelectrode

具有稳定性和重现性电极电位的电极,用于测量其他电极的电位。A.1.3

开路电位open-circuitpotential当电极表面没有电流流过时,该电极相对于参比电极或其他电极的电位称为开路电位。A.1.4

corrosionpotential

腐蚀电位

在开路条件下,腐蚀表面在电解质溶液中相对于参比电极测量的电位称为腐蚀电位。A.1.5

currentdensity

电流密度

单位电极表面积流过的电流称为电流密度。A.1.6

极化polarization

当电极表面有电流流过时,该电极相对它的开路电位发生的电位变化称为极化。A.1.7

阳极极化anodicpolarization

电极流过极化电流时,电极电位向正方向变化时的极化称为阳极极化。A.1.8

阴极极化cathodicpolarization电极流过极化电流时,电极电位向负方向变化时的极化称为阴极极化。A.1.9

极化电阻polarizationresistance电位(E)一电流密度(i)极化曲线上在腐蚀电位处的斜率(dEldi)称为极化电阻RpA.1.10

动电位极化potentiodynamicpolarization通过自动调节流过电极的电流大小,使电极电位按一定速度变化的极化技术称为动电位极化。A.1.11

工作电极workingelectrode

在电化学测量电池中用来测量腐蚀速率和腐蚀特性的电极。A.1.12

辅助电极

counterelectrode

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:21230-2007

中华人民共和国电力行业标准

DL/T523-2007

代替DLT523—1993

化学清洗缓蚀剂应用性能评价

指标及试验方法

Practice evaluation and testing method of inhibitors for chemical cleaning2007-07-20发布

2007-12-01实施

中华人民共和国国家发展和改革委员会发布

2规范性引用文件

3缓蚀剂的应用性能评价指标

4试验方法.

附录A(资料性附录)

附录B(资料性附录)

电化学试验评价方法

试验记录表

DL/T523—2007

DL/T5232007

本标准是根据《国家发展改革委办公厅关于下达2004年行业标准项目计划的通知》(发改办工业[2004]872号】的安排,对DLT523一1993《盐酸酸洗缓蚀剂应用性能评价指标及浸泡腐蚀试验方法》进行修订的。

随着我国已投产和在建大机组数量的增加,电站设备中各种合金钢的使用量不断增加,除盐酸作为清洗介质外,也广泛使用其他各种清洗介质,与各种清洗介质配套的缓蚀剂也越来越多。为了有统一规范的应用性能指标和试验方法来对各种清洗缓蚀剂进行评价和验收,对标准DLT523-1993进行了修订。

本标准与DL/T523—1993相比有如下变化:-增加了氢氟酸缓蚀剂、EDTA缓蚀剂、氨基磺酸缓蚀剂、柠檬酸缓蚀剂及铜缓蚀剂等各种缓蚀剂的应用性能评价指标;

一增加了动态腐蚀速率指标和试验方法;对电化学试验评价方法(资料性附录A)进行了修改。本标准的附录A和附录B是资料性附录。本标准由中国电力企业联合会提出。本标准由电力行业电厂化学标准化技术委员会归口并解释。本标准起草单位:西安热工研究院有限公司。本标准主要起草人:曹杰玉、姚建涛、宋敬霞、邓宇强。本标准自实施之日起,代替DLT523一1993《盐酸酸洗缓蚀剂应用性能评价指标及浸泡腐蚀试验方法》。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化中心(北京市白广路二条号,100761)。

1范围

通导生惠银美质皮型盗家落

DL/T523-2007

化学清洗缓蚀剂应用性能评价指标及试验方法本标准规定了火力发电机组和蒸汽动力设备化学清洗缓蚀剂应用性能的评价指标和评价试验方法。本标准适用手化学清洗缓蚀剂应用性能的评价和缓蚀机理的研究,同时适用于化学清洗缓蚀剂的质量验收。

规范性引用文件

下列文件中的条款通过不标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的的

或修订版均不适用于本标准,

,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T6678

GB/T6680

GB/T18590

DL/T794

DL/T957

产品采样总则

化工产品采样通则

金屋和合金的腐蚀

点蚀评定方法

力发电厂锅炉化学清洗导则

发电厂凝汽器化学清洗及成膜导厕缓蚀剂的应用性能评价指标

锅炉化学清洗缓蚀剂应用性能评价指标3.1.1通用指标

通指标包括溶解分散性、热稳定性、氧化性物质Fe*浓度的影响等通用指标。通用缓蚀剂的性能

指标见表1。

表1缓蚀剂性能评价通用指标

溶解分散性

热稳定性

氧化性物质F+

浓度的影响

3.1.2腐蚀速率指标

试验时间内不分层,无沉淀

24h静态腐蚀速率小于15g(m2·h),金属表面无局部腐蚀或点蚀清洗液中Fe3+浓度为300mg,金属表面无局部腐蚀或点蚀等级

评价缓蚀剂的腐蚀速率时,试片材质应与被清洗设备的材质相同。试验方法可以采用失重法,也可以采用电化学试验方法(参见附录A)。各缓蚀剂的静态和动态腐蚀速率评价指标见表2表6。表2盐酸缓蚀剂的腐蚀速率指标

静态腐蚀速率

动态腐蚀速率

<1.5g/l(m2h)

<8.0gl(m2h)

静态试验条件:5%HCI+0.3%缓蚀剂在55℃土2C温度条件下试验6ha

b动态试验条件:5%HCl+0.3%缓蚀剂,初始Fe+浓度为300mg/L,流速为0.5m/s,温度为55℃±2℃,试验时间为6h。

DL/T523

静态腐蚀速率

动态腐蚀速率

表3氢氟酸缓蚀剂的腐蚀速率指标指标

<1.0g/(m2.h)

<6.0gl(m2.h)

静态试验条件:2%HF+0.3%缓蚀剂在50℃±2C温度条件下试验4h。动态试验条件:2%HF+0.3%缓蚀剂,初始Fe3*浓度为300mg/L,流速为1.0m/s,温度为50℃土2℃C,试验时间为4h。

静态腐蚀速率·

动态腐蚀速率

EDTA缓蚀剂的腐蚀速率指标

<1.5g/(m2.h)

<3.0g(m2.h)

静态试验条件:①8%EDTA+0.3%缓蚀剂,初始pH值为9.0~9.5,在135℃土5℃C温度条件下试验6h。②8%

EDTA+0.3%缓蚀剂,初始pH值为5.0~6.0,在90℃~95℃温度条件下试验6h。根据所使用的清洗条件选择上述试验条件,并在报告中注明所采用的试验条件。动态试验条件:8%EDTA+0.3%缓蚀剂,初始pH值为5.0~6.0,初始Fe3浓度为300mg/L,流速为0.5m/s,温度为90℃~95℃,试验时间为6h。表5

静态腐蚀速率

动态腐蚀速率

氨基磺酸缓蚀剂的腐蚀速率指标指

<1.0g/(m2.h)

<6.0g/(m2h)

静态试验条件:8%氨基磺酸+0.3%缓蚀剂,在55℃±2℃温度条件下试验4h。动态试验条件:8%氨基磺酸+0.3%缓蚀剂,初始Fe3+浓度为300mg/L,流速为0.5m/s,温度为55℃土2℃,试b

验时间为4h。

表6柠檬酸缓蚀剂的腐蚀速率指标序号

静态腐蚀速率

动态腐蚀速率

<1.0gl(m2.h)

<6.0gl(m2.h)

静态试验条件:5%柠檬酸+0.3%缓蚀剂,用氨水调整pH值为3.5~4.0,在95℃±2温度条件下试验6h。b

动态试验条件:5%柠檬酸+0.3%缓蚀剂,用氨水调整pH值为3.5~4.0,初始Fe3*浓度为300mg/L流速为0.5m/s,温度为95℃±2℃,试验时间为6h铜缓蚀剂的应用性能评价指标

评价缓蚀剂的腐蚀速率时,应同时采用与被清洗设备的材质相同的铜试样材料和20号钢进行试验:凝汽器清洗铜缓蚀剂应符合表7规定的指标。表7铜缓蚀剂的应用性能评价指标序号

分散性

铜试样静态腐蚀速率

20号钢静态腐蚀速率

试验时间内不分层、无沉淀

<0.3g(m2h)

<1.5gl(m2.h)

注1:盐酸清洗试验条件:3%HCI+0.3%缓蚀剂,在30℃土2℃温度条件下试验4h注2:氨基磺酸清洗试验条件:8%氨基磺酸+0.3%缓蚀剂,在55℃±2℃温度条件下试验4h2

4试验方法

4.1静态腐蚀试验方法

4.1.1试验条件

4.1.1.1仪器

a)分析天平,感量0.1mg:

b)游标卡尺,精度0.02mm:

c)恒温水浴锅,控温±2℃:

d)高压釜;

e)酸碱滴定仪器及其他常用玻璃仪器等;电吹风机;

g)干燥器;

温度计,测量范围为0℃~100℃,测量精度0.5℃:i)

量简和滴定管:

放大镜,10倍:

k)烧杯,500mL(评价氢氟酸缓蚀剂使用塑料烧杯):1

回流冷凝器。

二级除盐水:

缓蚀剂样品,工业级;

清洗剂(盐酸、氢氟酸、EDTA、氨基磺酸或柠檬酸),化学纯:d)丙酮,化学纯。

试片及挂具:

b)砂纸:

c)金属镊子:

d)橡皮、脱脂棉、小毛刷等。

4.1.2试验步骤

缓蚀剂的取样:

DL/T523--2007

a)缓蚀剂应附有质量证明书,内容包括制造厂名称、缓蚀剂名称、型号、生产日期、批号、净重及检验记录。

b)缓蚀剂取样参照GB/T6678和GB/T6680。取样时用直径10mm的玻璃管,缓慢地自桶的上部插到桶的底部,然后用拇指按住玻璃管的上端,将玻璃管取出,将所取样品装进清洁、干燥、具塞的玻璃瓶中,总取样量不少于500mL。将取样瓶粘贴标签,注明制造厂名称、缓蚀剂名称、型号、取样日期、批号、采样人员。c)

4.1.2.2技术要求:

a)清洗液用二级除盐水配制,配制后的液应澄清透明,其浓度测定依据DLT794和DL/T957,缓蚀剂及各添加剂的加入量统一按质量百分数计算加入。b)清洗液用量。按试样表面积计,15mL/cm。c)缓蚀剂用量。按清洗液量的0.3%加入。d)挂样方法。试片应选用耐酸尼龙绳悬挂。e)试片在清洗液中的放置。一般应垂直挂在清洗液的中央部位,试片的周边不得与器壁接触,试片顶部与液面的距离应保持大于10mm。3

DL/T523—2007

f)温度控制。清洗液温度应按表2~表7的静态试验条件控制,控制精度土2℃。g)平行试验及误差。同一试验条件下应做三个试样的平行试验,结果取平均值。其相对误差不超过10%,否则应重新进行试验。

注:药剂使用有特殊要求时,应按使用说明配置清洗液。4.1.2.3试片的制备:

a)试片的机械加工。腐蚀指示试片的材料应与被清洗设备的材质相同。钢管材样片的机械加工是先将钢管用铣床铣成条,再用刨床刨平,切成规定的长方体并打孔(见图1),再用磨床磨至表面粗糙度为Ra0.4μm的试片。铜管材样片的机械加工是将铜管切成10mm长的铜环,用600号水磨砂纸将铜环内外表面和两端切割面磨光。试片机械加工过程中应有冷却措施,并且严禁敲打撞击,以防加工硬化。

b)试片加工完后应对表面进行仔细检查,淘汰有缺陷(夹杂、气孔、裂纹等)的试片。c)在试片的一端用5号以下钢字打印编号,打字深度以试验结束后不致消失为宜。d)用游标卡尺精确测量试片表面尺寸,读数精确至0.1mm:用丙酮擦洗表面油污,再放入干净的丙酮中浸泡2min,取出后用电吹风(冷风)吹干,置于干燥器内干燥1h,然后称重,精确至0.1mg。e)试片表面积的测量和计算。试片用游标卡尺逐个进行测量,读数精确至0.1mm;试片表面积计算应包括所有接触清洗液的面积。注1:试片悬挂孔应打磨清理。

注2:管样原始形状不能满足加工尺寸要求时,可作适当调整,但需维持试片面积不变。4.1.2.4100℃以下静态腐蚀试验装置见图2,100℃以上静态腐蚀试验装置见图3。冷

密封盖

长a=50;宽b=10;厚c=3;直径D=4图1试片加工尺寸及钻孔位置

取样冷却器

冷却水

压力表

冷邦水

温度计

试验容器

恒激水器

图2100℃以下静态腐蚀试验装重示意热电码

高压签

加热器

图3100℃以上静态腐蚀试验装置示意4.1.2.5腐蚀试验步骤

DL/T5232007

最上工菜曲我

a)取准备好的试片三个,分别记录试样编号、表面积及质量备用。红

b)100℃以下静态腐蚀试验。按4.1.2.2计算的加入量将清洗液加入试验容器中,然后将试验容器放入已升至试验温度的恒温水浴内,盖上盖子,接好回流冷凝器。待试验容器内清洗液达到试验温度后,将试片挂上,并放入清洗液中,开始计时。c)100℃以上静态腐蚀试验。按4.1.2.2计算的加入量将清洗液放入高压釜中,将试片挂入清洗液中,然后将高压签盖安装严密,开启高压釜加热装置。待釜内清洗液达到试验温度后,开始计时。

d)当试验到达预定时间,后,停止加热。对于100℃以下静态离蚀试验,到达顶定时间后,立即将试片取出:对于100℃以上静态腐蚀试验,当清洗液温度降至100℃以下时,再将试片取出,试片取出后,立即用蒸馏水彻底冲洗试片表面,观穿处并对表面现象作详细记录:然后用软橡皮擦去表面的附着物,并用丙酮中,放入玻璃干燥器内干燥,放置1h后取出称重,精确至0.1mg。洗净,用冷风吹

4.1.3腐蚀速率计算仓

式中:

腐率,g/(m2.h):

试式验前质量,g:

试片试验后质量,g:

试六表面积,m2,

反时间,h。

试片面积s)算见式(2),即

S=-2(ab+ac+bc)+(D

表型式中:

试片长度

试片宽度

修见图1,m:

试片厚度,

试片孔径,

试片小孔个数

4.1.4试验数据记录表

试验数据记录参见附录表B.

4.2动态腐蚀试验方法

B2/2)元m

好光临

建存服出特装半

真军意的富式

东果5铺线食龙:85

4.2.1试验目的

化学清洗流速对金属的腐蚀速率影响很大,尤其是在无机酸中,流速是决定腐蚀速率的主要因素之一。因此在确定缓蚀剂能否使清洗液达到标准要求的腐蚀速率时,应进行动态腐蚀试验4.2.2试验条件

清洗液组成、浓度,缓蚀剂浓度,温度,流速,试验时间等试验条件见表2~表6。试验流速控制精度为5%。

4.2.3试验装置www.bzxz.net

动态腐蚀试验装置见图4。试片应用不导电的材料牢固固定在试样监测管内,避免在流动条件下试片发生见动。试验装置中与清洗液接触的材料全部采用耐温100℃以上的塑料,试验最高温度不超过100℃。5

DL/T523—2007

试片的加工参照4.1.2.3,在试片沿长度方向的两端对称钻两个4的孔,以方便挂入试样监测管内。试样监测管内径不宜小于20mm。

注:计算流通面积时应考虑试片截面积so

1清洗箱;2一加热器;3一泵:4—流量计:5一温度计:6—低速试样管:7—中速试样管:8一高速试样管:9—泄压阅:10一压力表:11一排气口:12—加药口:13-控温装置:KI-自循环调节阀:K2—流量调节阀图4动态腐蚀试验装置

4.2.4试验步骤

动态腐蚀试验步骤如下:

a)按试验装置总容积的1.2倍配制清洗液;b)参照图4,将配制的清洗液加入试验装置的水箱中,关闭流量调节阀K2,打开自循环调节阀KI,启动泵,开始自循环,开启加热装置;c)当达到预定温度后,将试片挂入监测管中(记录好试样编号、表面积以及质量),每根监测管挂入三个试片,试片之间保持绝缘,打开流量调节阀K2,关闭自循环调节阀K1,调节到要求的流量,试验开始计时:

d)试验过程中测量并记录清洗剂浓度、Fe3+浓度,测量方法依据DLT794和DLT957;e)达到预定试验时间后,停止加热,停泵,排净试验装置内的清洗液,将试片取出,按4.1.2.5e)中规定的方法冲洗试片,擦净试片表面的腐蚀产物,干燥,称量。注:药剂使用有特殊要求时应按使用说明配置清洗液。4.2.5腐蚀速率计算

见4.1.3。

4.2.6试验数据记录表

参见附录表B.1。

4.3氧化性物质Fe3+的影响评价试验方法4.3.1方法提要

将试片分别浸入加有0.3%缓蚀剂和不同浓度的Fe3+的清洗溶液中,在预定的温度条件下,浸泡一定时间后,测定其静态腐蚀速率,并观察试片表面状态,依据GB/T18590,判断有无点蚀现象。4.3.2试验条件

4.3.2.1仪器

同4.1.1.1。

4.3.2.2试剂

所需试剂:

a)清洗液:用二级除盐水配制,配制后溶液澄清透明。b)不同型号缓蚀剂样品(工业级)。c)分析纯硫酸铁。

d)丙酮,化学纯。

e)10%磺基水杨酸钠溶液。

f)10%过硫酸铵溶液。

g)EDTA标准溶液,CEDTA=0.1mol/L。h)氨水,(1+1)。

i):盐酸,(1+4)。

4.3.2.3材料

同4.1.1.3。

4.3.3试验步骤

4.3.3.1配制加入0.3%缓蚀剂和预定浓度清洗剂的清洗液4000mL。DL/T523—2007

4.3.3.2向烧杯中分别倒入450mL清洗液,按表8加入硫酸铁,然后用清洗液补至500mL。将烧杯放入恒温水浴中,并加热至试验温度。表8硫酸铁用量

Fe3浓度

Fe2(SO)加入量

4.3.3.3记录试片编号、表面积以及质量,分别用尼龙绳悬挂于上述五种不同Fe3+浓度的缓蚀清洗液中,在试验温度下浸泡预期时间后,测定其腐蚀速率并观看其表面状态,依据GB/T18590,判断有无点蚀产生。未出现点蚀的最高Fe3+浓度为该种缓蚀剂充许的Fe+浓度的极限值。4.3.4腐蚀速率计算

见4.1.3。

4.3.5:试验数据记录表

参见附录表B.1。

4.4溶解分散性评价试验方法

4.4.1方法提要

在清洗溶液中滴加一定量的缓蚀剂,观察缓蚀剂在清洗液中的分散状况,摇匀,恒温静置,相隔一定时间记录其状况,作为评价缓蚀剂溶解分散性的依据。4.4.2试验条件

4.4.2.1仪器

所需仪器:

a)恒温水浴,控温精度土2℃;b)具有刻度带塞比色管100mL或透明塑料瓶(评价氢氟酸缓蚀剂):c)烧杯,800mL;

d)微量注射器0.1、0.5、1、2、3mL;e)表面皿;

f)定时钟。

4.4.2.2试剂

所需试剂:

DL/T523—2007

a)二级除盐水;

b)缓蚀剂样品(工业级):

c)清洗剂,化学纯。

4.4.3试验步骤

4.4.3.1配制清洗液1000mL,测定清洗液浓度。4.4.3.2接通恒温水浴电源,使其升温至表2表7规定的试验温度(EDTA缓蚀剂的溶解分散性试验在95℃土2℃条件下进行)。

4.4.3.3向带塞比色管(或透明塑料瓶)中分别加入90mL清洗液,然后用微量注射器分别加入0.2、0.3、0.4、0.5mL缓蚀剂溶液,再用清洗液补至100mL并贴好标签,盖上塞子,摇晃1min,放入已达试验温度的恒温水浴中,比色管(或透明塑料瓶)中清洗液的液面和恒温水浴的液面相近。4.4.3.4观察浸在恒温水浴中比色管(或透明塑料瓶)内的清洗液的外观变化,记录清洗液初始状态和浸入水浴中1、4、8、12、24h后的情况。4.4.4试验数据记录表

参见附录表B.2。

4.5热稳定性评价试验方法

4.5.1方法提要

将缓蚀剂加入一定浓度的清洗液中,在试验温度条件下测定不同加热时间内对材质腐蚀速率的影响,同时观察金属的表面状态,若无局部腐蚀(点蚀)、无附着物、24h内腐蚀速率不明显增大,则认为此缓蚀剂热稳定性合格。

4.5.2试验条件

4.5.2.1仪器

同4.1.1.1。

4.5.2.2试剂

同4.1.1.2。

4.5.2.3材料

同4.1.1.3。

4.5.3试验步骤

4.5.3.1配制0.3%缓蚀剂的预定浓度清洗液3000mL。接通恒温水浴电源,使其升至试验温度。4.5.3.2向烧杯中分别加入500mL清洗液,分别用尼龙绳将试片挂入清洗液中,在试验温度下分别浸泡4、8、12、24h,然后取出试片,立即用蒸馏水彻底冲洗试片表面,观察外观,并对表面现象作详细记录。每次试验必须用三个试片进行平行试验,然后用橡皮擦去金属试片表面的附着物,并用丙酮洗净,用冷风吹干,放入玻璃干燥器内干燥,放置1h后取出称重,精确至0.1mg。4.5.3.3计算在不同浸泡时间内的腐蚀速率。每次平行试验中相对误差不超过10%。4.5.4腐蚀速率计算

见4.1.3。

4.5.5试验数据记录表

参见附录表B.3。

A.1有关电化学测量的名词术语

电极电位electrodepotential

附录A

(资料性附录)

电化学试验评价方法

DL/T523-2007

在电解质溶液中,电极相对于参比电极的电位差称为电极电位。电极电位不包括溶液欧姆降和外电路欧姆降。

参比电极referenceelectrode

具有稳定性和重现性电极电位的电极,用于测量其他电极的电位。A.1.3

开路电位open-circuitpotential当电极表面没有电流流过时,该电极相对于参比电极或其他电极的电位称为开路电位。A.1.4

corrosionpotential

腐蚀电位

在开路条件下,腐蚀表面在电解质溶液中相对于参比电极测量的电位称为腐蚀电位。A.1.5

currentdensity

电流密度

单位电极表面积流过的电流称为电流密度。A.1.6

极化polarization

当电极表面有电流流过时,该电极相对它的开路电位发生的电位变化称为极化。A.1.7

阳极极化anodicpolarization

电极流过极化电流时,电极电位向正方向变化时的极化称为阳极极化。A.1.8

阴极极化cathodicpolarization电极流过极化电流时,电极电位向负方向变化时的极化称为阴极极化。A.1.9

极化电阻polarizationresistance电位(E)一电流密度(i)极化曲线上在腐蚀电位处的斜率(dEldi)称为极化电阻RpA.1.10

动电位极化potentiodynamicpolarization通过自动调节流过电极的电流大小,使电极电位按一定速度变化的极化技术称为动电位极化。A.1.11

工作电极workingelectrode

在电化学测量电池中用来测量腐蚀速率和腐蚀特性的电极。A.1.12

辅助电极

counterelectrode

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。