DL/T 1675-2016

基本信息

标准号: DL/T 1675-2016

中文名称:高压直流接地极馈电元件技术条件

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:11462633

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 1675-2016.Technical specification for feeding rod of HVDC ground electrode.

1范围

DL/T 1675规定了高压直流接地极用馈电元件的技术要求、检测及试验方法、包装、运输及贮存等要求。

DL/T 1675适用于高压直流接地极馈电元件用碳钢、高硅铸铁、高硅铬铁。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仪注日期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运 图示标志

GB/T 222钢的成品化学成分允许偏差

GB/T 223.3钢铁及合 金化学分析方法二安 替比林甲烷磷重量法测定磷量

GB/T223.4钢铁及合金锰含 量的测定电位滴定或可 视滴定法

GB/T 223.5钢铁酸溶硅和全硅含 量的测定还原型硅钼酸盐分光光度法

GB/T223.7铁粉铁含 量的测定重 铬酸钾滴定法

GB/T223.11钢铁及合金 铬含量的测定可 视滴定或电位滴定法

GB/T 223.67钢铁及合金硫含量的测定 次甲 基蓝分光光度法

GB/T223.69钢铁及合金 碳含量的测定 管 式炉内燃烧后气体容量法

GB/T228.1金属材料拉伸试验第 1部分:室温试验方法

GB/T 3048.2电线电缆电性能试验方法 第2 部分:金属材料电阻率试验

GB/T 3048.4电线电缆电性能试验方法 第4 部分:导体直流电阻试验

GB/T 3048.5电线电缆电性能试验方法 第5 部分:绝缘电阻试验

1范围

DL/T 1675规定了高压直流接地极用馈电元件的技术要求、检测及试验方法、包装、运输及贮存等要求。

DL/T 1675适用于高压直流接地极馈电元件用碳钢、高硅铸铁、高硅铬铁。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仪注日期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运 图示标志

GB/T 222钢的成品化学成分允许偏差

GB/T 223.3钢铁及合 金化学分析方法二安 替比林甲烷磷重量法测定磷量

GB/T223.4钢铁及合金锰含 量的测定电位滴定或可 视滴定法

GB/T 223.5钢铁酸溶硅和全硅含 量的测定还原型硅钼酸盐分光光度法

GB/T223.7铁粉铁含 量的测定重 铬酸钾滴定法

GB/T223.11钢铁及合金 铬含量的测定可 视滴定或电位滴定法

GB/T 223.67钢铁及合金硫含量的测定 次甲 基蓝分光光度法

GB/T223.69钢铁及合金 碳含量的测定 管 式炉内燃烧后气体容量法

GB/T228.1金属材料拉伸试验第 1部分:室温试验方法

GB/T 3048.2电线电缆电性能试验方法 第2 部分:金属材料电阻率试验

GB/T 3048.4电线电缆电性能试验方法 第4 部分:导体直流电阻试验

GB/T 3048.5电线电缆电性能试验方法 第5 部分:绝缘电阻试验

标准图片预览

标准内容

ICS29.050

备案号:57227-2017

中华人民共和国电力行业标准

DL/T1675—2016

高压直流接地极馈电元件技术条件Technical specification for feeding rod of HVDC ground electrode2016-12-05发布

国家能源局

2017-05-01实施

规范性引用文件·

术语和定义

6技术要求·

7检测及试验方法

8检验

9标志、包装、运输、贮存和质量证书目

附录A(资料性附录)高硅铸铁、高硅铬铁的常用规格尺寸DL/T1675—2016

附录B(资料性附录)不同材质馈电元件放置在土壤和焕烧石油焦炭中的腐蚀率11

DL/T1675—2016

本标准依据GB/T1.12009《标准化T作导则第1部分:标准的结构和编写》给出的规则起草。请注意本标准的某些内容可能涉及专利,本标准的发布机构不承扣识别这些专利的责任。本标准山中国电力企业联合会提出。本标准山电力行业高压直流输电技术标准化技术委员会归口。本标准主编单位:四川桑莱特智能电气设备股份有限公司、中国电力科学研究院、国网电力科学研究院武汉南瑞有限责任公司、国网江西省电力科学研究院。本标准参编单位:中国电力工程顾问集团中南电力设计院、国网浙江省电力公司、国网重庆市电力公司、国网冀北电力有限公司、国网队西省电力公司电力科学研究院、国网湖北省电力公司电力科学研究院、国网四川省电力公司电力科学研究院、浙江华电器材检测研究所。本标准主要起草人:董晓辉、李义红、曾连生、谭进、谷山强、吴彪、谷琛、主森、装锋、李志忠、苏凡凡、谭波、苏秀兰、姜文东、时卫东、蒲路、余绍峰、姚尧、刘凡、王辉、范松海、周双勇。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条号,100761)。

1范围

高压直流接地极馈电元件技术条件DL/T1675—2016

本标准规定了高压直流接地极用馈电元件的技术要求、检测及试验方法、包装、运输及贮存等要求。

本标准适用于高压直流接地极馈电元件用碳钢、高硅铸铁、高硅铬铁。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注口期的引用义件,仪注口期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T222钢的成品化学成分允许偏差钢铁及合金化学分析方法二安替比林甲烷磷重量法测定磷量GB/T223.3

GB/T223.4

GB/T223.5

GB/T223.7

GB/T223.11

GB/T223.67

GB/T223.69

GB/T228.1

GB/T3048.2

GB/T3048.4

GB/T3048.5

GB/T4857.5

GB/T8888

钢铁及合金锰含量的测定电位滴定或可视滴定法钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法铁粉铁含量的测定重铬酸钾滴定法钢铁及合金铬含量的测定可视滴定或电位滴定法钢铁及合金硫含量的测定次中基蓝分光光度法钢铁及合金碳含量的测定管式炉内燃烧后气体容量法金属材料拉伸试验第1部分:室温试验方法电线电缆电性能试验方法第2部分:金属材料电阻率试验电线电缆电性能试验方法第4部分:导体直流电阻试验电线电缆电性能试验方法第5部分:绝缘电阻试验包装运输包装件跌落试验方法

重有色金属加工产品的包装、标志、运输、购存和质量证明书GB/T12706.1

额定电压1kV(Um=1.2kV)到35kV(U.=40.5kV)挤包绝缘电力电缆及附件第1部分:额定电压1kV(Um=1.2kV)和3kV(Um=3.6kV)电缆3牺牲阳极电化学性能试验方法

GB/T17848

3术语和定义

下列术语和定义适用于本标准。3.1

高压直流接地极

HVDCgroundelectrode

可持续为直流系统传递直流电流的接地装置,山若干组接地导体和活性填充材料组成3.2

馈电元件feedingrod

放置在接地极活性填充材料中的接地导体。1

DL/T1675—2016

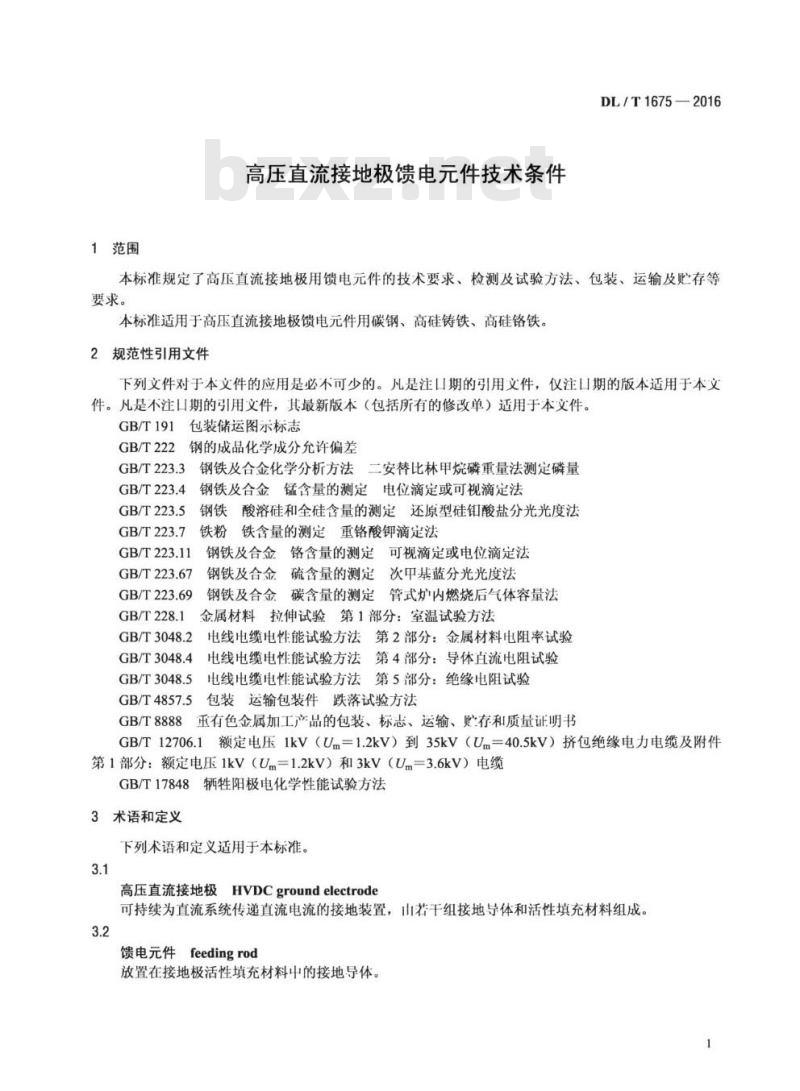

引流电缆

drainagecable

连接馈电元件和分支电缆的电缆。引流电缆与馈电元件的连接方式如图1所示。引流电缆

引流电缆接头,

馈电元件

馈电元件

图1引流电缆与馈电元件的连接方式引流电缆接头drainagecablejoint连接馈电元件和引流电缆的接头。4总则

4.1馈电元件应满足高压直流接地极的设计使川年限要求。4.2馈电元件应满足对环境保扩的要求。4.3馈电元件应满足高压直流接地极的T作环境要求引流电缆

引流电缆接头

4.4高硅铸铁和高硅铬铁馈电元件与引流电缆的连接应在出)前完成,并应做密封、绝缘及防腐处理。

4.5引流电缆接头外宜用热缩材料进行保扩。5标记

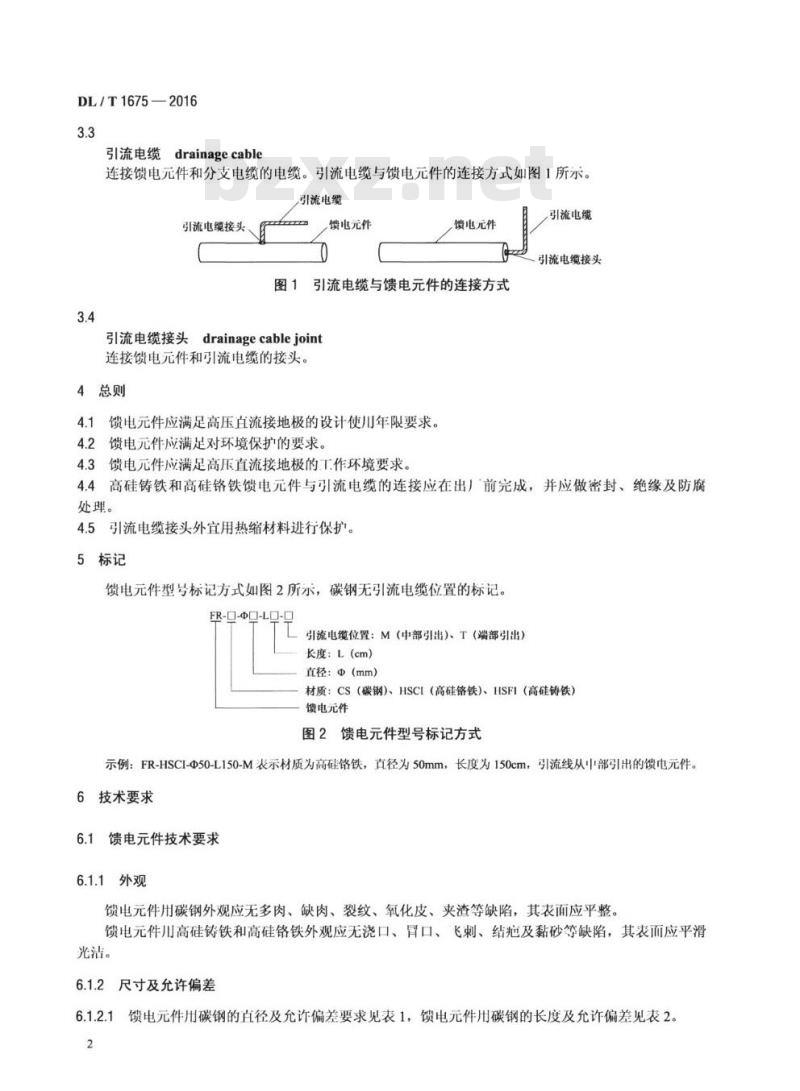

馈电元件型号标记方式如图2所示,碳钢无引流电缆位置的标记。FR-O-0O-LO-O

引流电缆位置:M(中部引出)、T(端部引出)长度:L(cm)

直径:@(mm)

材质:CS(碳钢)、HSCI(高硅铬铁)、HSFI(高硅铸铁)馈电元件

2馈电元件型号标记方式

示例:FR-HSCI-@50-L150-M表示材质为高硅铬铁,直径为50mm,长度为150cm,引流线从中部引出的馈电元件。6技术要求

馈电元件技术要求

6.1.1外观

馈电元件用碳钢外观应无多肉、缺肉、裂纹、氧化皮、夹渣等缺陷,其表面应平整。馈电元件川高硅铸铁和高硅铬铁外观应无浇口、胃口、飞刺、结疤及黏砂等缺陷,其表面应平滑光洁。

6.1.2尺寸及允许偏差

6.1.2.1馈电元件用碳钢的直径及允许偏差要求见表1,馈电元件用碳钢的长度及允许偏差见表2。2

直径Φ

≤@<20

20≤30

长度L

允许偏差

表1馈电元件用碳钢的直径及允许偏差允许偏差

直径中

30≤50

50≤80

80≤@<110

表2馈电元件用碳钢的长度及允许偏差L≤4000

4000≤L<6000

DL/T1675—2016

单位:mm

允许偏差

单位:mm

L>6000

馈电元件川高硅铸铁、高硅铬铁的直径及允许偏差见衣3,馈电元件用高硅铸铁、高硅铬铁的长度及允许偏差见表4。高硅铸铁、高硅铬铁常川规格尺寸参见附录A。表3馈电元件用高硅铸铁、高硅铬铁的直径及允许偏差直径@

≤@<20

20≤<30

长度L

允许偏差

化学成分

允许偏差

直径Φ

30≤@<50

50≤Φ80

80≤<110

馈电元件用高硅铸铁、高硅铬铁的长度及允许偏差500≤L<1000

馈电元件用碳钢主要化学成分应符合表5的规定。1000≤L<1500

表5馈电元件用碳钢主要化学成分主要化学成分

含量W

Si(硅)

0.3%~0.35%

Mn(锰)

0.5%~1.5%

c(碳)

0.1%~0.25%

P(磷)

≤0.045%

单位:mm

允许偏差

单位:mm

1500≤L<2000

s(硫)

Fe(铁)

馈电元件川高硅铸铁化学成分应符合表6的规定,馈电元件用高硅铬铁主要化学成分应符合表7的规定。

馈电元件用高硅铸铁主要化学成分主要化学成分

主要化学成分

含量W

si (硅)

14.25%~15.25%

Si (硅)

14.25%~15.25%

Mn(锰)

0.5%~1.5%

c(碳)

0.80%~1.05%

P(磷)

馈电元件用高硅铬铁主要化学成分Mn(锰)

0.5%~1.5%

c (碳)

0.80%~1.4%

P(磷)

s(硫)

s(硫)

Cr(铬)

Fe(铁)

Fe(铁)

DL/T1675—2016

6.1.4机械性能

跌落性

高压直流接地极用馈电元件经自山跌落试验后表面不应有裂纹、裂缝等缺陷。6.1.4.2抗拉强度

经白山跌落试验后,碳钢抗拉强度不应小于300N/mm2,高硅铸铁和高硅铬铁抗拉强度不应小于103N/mm2

6.1.5耐腐蚀性能

碳钢腐蚀率不应大于10kg/(A·a)、高硅铸铁、高硅铬铁腐蚀率不应大于1.0kg/(A·a)。不同材质馈电元件放置在土壤和搬烧石油焦炭中的腐蚀率参见附录B。6.1.6电阻率

20℃时,碳钢电阻率应为1.746×10-2·m~3.026×10-2·m,高硅铸铁、高硅铬铁电阻率不应大于7.2×10-52?m。

6.2引流电缆技术要求

额定载流量

温度为90℃时,引流电缆的额定载流量不应小于15A,且与馈电元件长度相匹配。6.2.2绝缘性能

引流电缆绝缘强度不低于1kV,绝缘层最高T作温度不小于90℃。6.3引流电缆接头技术要求

6.3.1机械性能

引流电缆接头抗拉强度不应小于引流电缆拉断力的70%。6.3.2绝缘性能

引流电缆接头在3kV时的绝缘电阻不应小于300M2。6.3.3密封性能

引流电缆接头经密封性试验后,在3kV时绝缘电阻应大于初始绝缘电阻值的50%。6.3.4耐温性能

引流电缆接头经耐温性试验后,3kV时绝缘电阻变化率应小于50%。6.3.5接触电阻

引流电缆接头的接触电阻不应大于0.012。4

7检测及试验方法免费标准下载网bzxz

馈电元件检测及试验方法

7.1.1外观

采用目视进行检测,必要时采用放大镜。2尺寸及允许偏差

DL/T1675—2016

直径用分度值为0.02mm的测量工具在任意位置测量3处,取平均值。长度用分度值不大于1.0mm的测量T.具进行测量。

7.1.3化学成分

碳钢、高硅铸铁、高硅铬铁的化学成分分析按GB/T223.3、GB/T223.4、GB/T223.5、GB/T223.7、GB/T223.11、GB/T223.67、GB/T223.69的规定进行检测,化学分析取样方法按GB/T222的规定进行。

7.1.4机械性能

跌落性

跌落试验方法应按GB/T4857.5的规定进行,直径@38跌落试验高度规定为10mm、直径@50~Φ75跌落试验高度规定为20mm。直径大于75mm跌落试验高度规定为30mm。7.1.4.2抗拉强度

拉伸试验试样制备和试验方法应按GB/T228.1的规定进行。7.1.5

耐腐蚀性能

7.1.5.1试样

用于馈电元件腐蚀性能测试的试验槽模型示意如图3所示,试验槽材质采用不锈钢,试验槽高度为500mm,试验槽直径为300mm。引流电缆(接正极)

周体螺栓

馈电元件试样

试验槽一

人造海水

接线柱二

(接负极)

图3馈电元件腐蚀性能测试试验槽模型示意图试样尺寸为Φ20mm×L200mm,试验前对试样进行烘T称重,并记录重量ml。试样端部固定个螺栓,并连接一根引流电缆,将试样与引流电缆接头川环氧树脂包裹密封。5

DL/T1675—2016

7.1.5.2试验方法

按图3所示布置试品。试验槽内装满人造海水(人造海水配比按GB/T17848的相关规定进行),并将试样放于人造海水中央。对引流电缆通入直流电流(设备纹波系数小于1%,能计量电流时间值),电流量为不大于试样表面电流密度的80A/m2。碳钢试样通流量不小于100A·h;高硅铸铁和高硅铬铁试样通流量不小于1000A·h。用500mL盐酸(密度1.19g/mL)、1000mL蒸馏水、3.5g六次甲基四胺配比配成的试剂清洗试样表面10min,至腐蚀产物全部清除干净,并立即用自来水冲洗干净。然后将试样放入6%的氢氧化钠溶液中浸泡,时间不大于1min,中和处理后,再用自来水冲洗至试样表面,最后用滤纸吸干,放入无水乙醇中浸泡脱水5min,再用滤纸吸干后放入干燥器中静置10h后称重并记录m2。为减小误差,清洗时,把未经腐蚀的试样在相同条件下清洗处理,求失重,记为mo。则试样的腐蚀率为:

V=m-mmo×8760

式中:

试样的腐蚀率,kg/(A·a);

未经腐蚀的试样在相同条件下清洗处理后与mi的差值,kg;未经腐蚀的试样烘干后称重,kg:腐蚀后的试样清洗处理称重,kg:试样的通流量,A·h。

7.1.6电阻率

电阻率及电阻测试分别按GB/T3048.2和GB/T3048.4的规定执行。计算电阻率时电阻测试长度不小于1m,电阻测量同时记录环境温度,按式(2)校正到20℃时的电阻值,并按式(3)计算出相应的电阻率。

Ro1+α(4,20)

式中:

20℃电阻值,2;

测量电阻值,2;

Rao·S

电阻温度系数,℃-1(碳钢取0.0016℃-1)环境温度,℃;

截面积,m;

测试长度,m。

2引流电缆检测及试验方法

载流量

引流电缆耐热性按GB/T12706.1的规定进行试验。6

7.2.2绝缘性能

引流电缆绝缘性按GB/T12706.1的规定进行试验。7.3引流电缆接头检测及试验方法7.3.1机械性能

引流电缆接头拉伸试验试样制备和试验方法应按GB/T228.1的规定进行。7.3.2绝缘性

DL/T1675—2016

绝缘电阻采用电压一电流法测量,测量方法按GB/T3048.5的规定执行。试样一端剥掉引流电缆绝缘层露出线芯,表面处理十净。引流电缆接头绝缘电阻测试示意如图4所示。夹头2尽可能靠近但不能接触环氧树脂。

引流电缆

夹头1

环氧树脂

引流电缆接头

(一馈电元件

图4引流电缆接头绝缘电阻测试示意图7.3.3密封性

将引流电缆接头浸泡在10%的NaCI溶液中72h,试验结束后取出试样,将其表面水分擦T,放入烘箱内干燥,烘箱温度设置为90℃,时间为1h,测量试样的绝缘电阻值。7.3.4耐温性

将试样在一20℃的试验箱中放置2h,取出试样,待试样温度慢慢升至室温,再将试样在90℃的试验箱中放置2h,取出试样,待试样温度慢慢降至室温,测量试样的绝缘电阻值。7.3.5接触电阻

接触电阻采用电桥法测量,测量方法按GB/T3048.4的规定热行。在接头两端各200mm内选取接线点,去除电缆侧的绝缘、护套或其他覆盖物,并将选点处金属表面处理工净。用测量夹具在选点处进行接线测量。接触电阻测量同时记录环境温度,按式(4)校正到20℃时的接触电阻值。Rm

Ro1+α(4g20)

8检验

8.1一般要求

8.1.1每种型号的馈电元件按表8的规定进行型式试验验证。8.1.2供方提供产品时,须提供表8中规定的出厂试验检验报告。8.1.3需方收到产品后,按批次依照表8的规定进行验收试验。(4)

DL/T1675—2016

馈电元件

引流电缆

引流电缆

试验项H

尺寸及允许偏差

化学成分

跌落性

抗拉强度

腐蚀性能

电阻率

载流量

绝缘性能

机械性能

绝缘性

密封性

耐温性

接触电阻

组批及抽样

表8试验要求及试验项目

试验要求

型式试验

出厂试验

验收试验

试验方法

详见7.1.1

详见7.1.2

详见7.1.3

详见7.1.4.1

详见7.1.4.2

详见7.1.5

详见7.1.6

详见7.2.1

详见7.2.2

详见7.3.1

详见7.3.2

详见7.3.3

详见7.3.4

详见7.3.5

馈电元件同牌号原料、同规格、连续生产的产品以200套为检验批次,不足200套按-批次进行检验,每批抽样不少于该批量的1%作为检验样品,最低样品数不少于3个。检验结果的判定

型式试验

型式试验按产品型号进行。在下列情况之一时,应进行型式试验:a)新产品投产前。

b)材料或工艺发牛变化时。

c)停产半年及以上重新恢复生产线后。d)从上一次进行型式试验后满5年。e)用户提出要求时。

型式试验在经出厂试验合格的产品出抽取,任一项试验结类不合格,则判定该型号产品型式试验不合格。

8.3.2出厂试验

产品应按下列要求经供方质检部门逐批检验,检验合格后才能出厂。a)馈电元件外观、尺寸:逐根检查。馈电元件其他试验项目:有一项不合格者,从该批产品中抽取双倍数量的试样进行重复试验:b)

重复试验结果全部合格,则判定该批次产品合格:若重复试验结果仍有试样不合格,则判定该批次产品不合格。

8.3.3验收试验

DL/T1675—2016

需方应对到货的馈电元件按下列要求按组批进行抽样验收,验收合格后才可使用。a)外观、尺寸:逐根检查。

b)其他试验项目:有一项不合格者,从该批产品中抽取双倍数量的试样进行重复试验;重复试验结果全部合格,则判定该批次产品合格;若重复试验结果仍有试样不合格,则判定该批次产品不合格。

9标志、包装、运输、购存和质量证书9.1标志

在检验合格的每件产品上,应有如下标志:供方质量监督部门的检印。

b)型号。

c)状态(合格或不合格)。

d)批号。

包装、运输及贮存

产品包装应符合GB/T191的规定,产品运输和处存应符合GB/T8888的规定。9.3

质量证书

每批馈电元件产品应附有产品质量证书,应注明:a)供方名称。

b)产品名称。

型号。

规格。

批号。

净重和件数。

供方质量监督部门印记。

标准号。

包装口期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:57227-2017

中华人民共和国电力行业标准

DL/T1675—2016

高压直流接地极馈电元件技术条件Technical specification for feeding rod of HVDC ground electrode2016-12-05发布

国家能源局

2017-05-01实施

规范性引用文件·

术语和定义

6技术要求·

7检测及试验方法

8检验

9标志、包装、运输、贮存和质量证书目

附录A(资料性附录)高硅铸铁、高硅铬铁的常用规格尺寸DL/T1675—2016

附录B(资料性附录)不同材质馈电元件放置在土壤和焕烧石油焦炭中的腐蚀率11

DL/T1675—2016

本标准依据GB/T1.12009《标准化T作导则第1部分:标准的结构和编写》给出的规则起草。请注意本标准的某些内容可能涉及专利,本标准的发布机构不承扣识别这些专利的责任。本标准山中国电力企业联合会提出。本标准山电力行业高压直流输电技术标准化技术委员会归口。本标准主编单位:四川桑莱特智能电气设备股份有限公司、中国电力科学研究院、国网电力科学研究院武汉南瑞有限责任公司、国网江西省电力科学研究院。本标准参编单位:中国电力工程顾问集团中南电力设计院、国网浙江省电力公司、国网重庆市电力公司、国网冀北电力有限公司、国网队西省电力公司电力科学研究院、国网湖北省电力公司电力科学研究院、国网四川省电力公司电力科学研究院、浙江华电器材检测研究所。本标准主要起草人:董晓辉、李义红、曾连生、谭进、谷山强、吴彪、谷琛、主森、装锋、李志忠、苏凡凡、谭波、苏秀兰、姜文东、时卫东、蒲路、余绍峰、姚尧、刘凡、王辉、范松海、周双勇。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条号,100761)。

1范围

高压直流接地极馈电元件技术条件DL/T1675—2016

本标准规定了高压直流接地极用馈电元件的技术要求、检测及试验方法、包装、运输及贮存等要求。

本标准适用于高压直流接地极馈电元件用碳钢、高硅铸铁、高硅铬铁。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注口期的引用义件,仪注口期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T222钢的成品化学成分允许偏差钢铁及合金化学分析方法二安替比林甲烷磷重量法测定磷量GB/T223.3

GB/T223.4

GB/T223.5

GB/T223.7

GB/T223.11

GB/T223.67

GB/T223.69

GB/T228.1

GB/T3048.2

GB/T3048.4

GB/T3048.5

GB/T4857.5

GB/T8888

钢铁及合金锰含量的测定电位滴定或可视滴定法钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法铁粉铁含量的测定重铬酸钾滴定法钢铁及合金铬含量的测定可视滴定或电位滴定法钢铁及合金硫含量的测定次中基蓝分光光度法钢铁及合金碳含量的测定管式炉内燃烧后气体容量法金属材料拉伸试验第1部分:室温试验方法电线电缆电性能试验方法第2部分:金属材料电阻率试验电线电缆电性能试验方法第4部分:导体直流电阻试验电线电缆电性能试验方法第5部分:绝缘电阻试验包装运输包装件跌落试验方法

重有色金属加工产品的包装、标志、运输、购存和质量证明书GB/T12706.1

额定电压1kV(Um=1.2kV)到35kV(U.=40.5kV)挤包绝缘电力电缆及附件第1部分:额定电压1kV(Um=1.2kV)和3kV(Um=3.6kV)电缆3牺牲阳极电化学性能试验方法

GB/T17848

3术语和定义

下列术语和定义适用于本标准。3.1

高压直流接地极

HVDCgroundelectrode

可持续为直流系统传递直流电流的接地装置,山若干组接地导体和活性填充材料组成3.2

馈电元件feedingrod

放置在接地极活性填充材料中的接地导体。1

DL/T1675—2016

引流电缆

drainagecable

连接馈电元件和分支电缆的电缆。引流电缆与馈电元件的连接方式如图1所示。引流电缆

引流电缆接头,

馈电元件

馈电元件

图1引流电缆与馈电元件的连接方式引流电缆接头drainagecablejoint连接馈电元件和引流电缆的接头。4总则

4.1馈电元件应满足高压直流接地极的设计使川年限要求。4.2馈电元件应满足对环境保扩的要求。4.3馈电元件应满足高压直流接地极的T作环境要求引流电缆

引流电缆接头

4.4高硅铸铁和高硅铬铁馈电元件与引流电缆的连接应在出)前完成,并应做密封、绝缘及防腐处理。

4.5引流电缆接头外宜用热缩材料进行保扩。5标记

馈电元件型号标记方式如图2所示,碳钢无引流电缆位置的标记。FR-O-0O-LO-O

引流电缆位置:M(中部引出)、T(端部引出)长度:L(cm)

直径:@(mm)

材质:CS(碳钢)、HSCI(高硅铬铁)、HSFI(高硅铸铁)馈电元件

2馈电元件型号标记方式

示例:FR-HSCI-@50-L150-M表示材质为高硅铬铁,直径为50mm,长度为150cm,引流线从中部引出的馈电元件。6技术要求

馈电元件技术要求

6.1.1外观

馈电元件用碳钢外观应无多肉、缺肉、裂纹、氧化皮、夹渣等缺陷,其表面应平整。馈电元件川高硅铸铁和高硅铬铁外观应无浇口、胃口、飞刺、结疤及黏砂等缺陷,其表面应平滑光洁。

6.1.2尺寸及允许偏差

6.1.2.1馈电元件用碳钢的直径及允许偏差要求见表1,馈电元件用碳钢的长度及允许偏差见表2。2

直径Φ

≤@<20

20≤30

长度L

允许偏差

表1馈电元件用碳钢的直径及允许偏差允许偏差

直径中

30≤50

50≤80

80≤@<110

表2馈电元件用碳钢的长度及允许偏差L≤4000

4000≤L<6000

DL/T1675—2016

单位:mm

允许偏差

单位:mm

L>6000

馈电元件川高硅铸铁、高硅铬铁的直径及允许偏差见衣3,馈电元件用高硅铸铁、高硅铬铁的长度及允许偏差见表4。高硅铸铁、高硅铬铁常川规格尺寸参见附录A。表3馈电元件用高硅铸铁、高硅铬铁的直径及允许偏差直径@

≤@<20

20≤<30

长度L

允许偏差

化学成分

允许偏差

直径Φ

30≤@<50

50≤Φ80

80≤<110

馈电元件用高硅铸铁、高硅铬铁的长度及允许偏差500≤L<1000

馈电元件用碳钢主要化学成分应符合表5的规定。1000≤L<1500

表5馈电元件用碳钢主要化学成分主要化学成分

含量W

Si(硅)

0.3%~0.35%

Mn(锰)

0.5%~1.5%

c(碳)

0.1%~0.25%

P(磷)

≤0.045%

单位:mm

允许偏差

单位:mm

1500≤L<2000

s(硫)

Fe(铁)

馈电元件川高硅铸铁化学成分应符合表6的规定,馈电元件用高硅铬铁主要化学成分应符合表7的规定。

馈电元件用高硅铸铁主要化学成分主要化学成分

主要化学成分

含量W

si (硅)

14.25%~15.25%

Si (硅)

14.25%~15.25%

Mn(锰)

0.5%~1.5%

c(碳)

0.80%~1.05%

P(磷)

馈电元件用高硅铬铁主要化学成分Mn(锰)

0.5%~1.5%

c (碳)

0.80%~1.4%

P(磷)

s(硫)

s(硫)

Cr(铬)

Fe(铁)

Fe(铁)

DL/T1675—2016

6.1.4机械性能

跌落性

高压直流接地极用馈电元件经自山跌落试验后表面不应有裂纹、裂缝等缺陷。6.1.4.2抗拉强度

经白山跌落试验后,碳钢抗拉强度不应小于300N/mm2,高硅铸铁和高硅铬铁抗拉强度不应小于103N/mm2

6.1.5耐腐蚀性能

碳钢腐蚀率不应大于10kg/(A·a)、高硅铸铁、高硅铬铁腐蚀率不应大于1.0kg/(A·a)。不同材质馈电元件放置在土壤和搬烧石油焦炭中的腐蚀率参见附录B。6.1.6电阻率

20℃时,碳钢电阻率应为1.746×10-2·m~3.026×10-2·m,高硅铸铁、高硅铬铁电阻率不应大于7.2×10-52?m。

6.2引流电缆技术要求

额定载流量

温度为90℃时,引流电缆的额定载流量不应小于15A,且与馈电元件长度相匹配。6.2.2绝缘性能

引流电缆绝缘强度不低于1kV,绝缘层最高T作温度不小于90℃。6.3引流电缆接头技术要求

6.3.1机械性能

引流电缆接头抗拉强度不应小于引流电缆拉断力的70%。6.3.2绝缘性能

引流电缆接头在3kV时的绝缘电阻不应小于300M2。6.3.3密封性能

引流电缆接头经密封性试验后,在3kV时绝缘电阻应大于初始绝缘电阻值的50%。6.3.4耐温性能

引流电缆接头经耐温性试验后,3kV时绝缘电阻变化率应小于50%。6.3.5接触电阻

引流电缆接头的接触电阻不应大于0.012。4

7检测及试验方法免费标准下载网bzxz

馈电元件检测及试验方法

7.1.1外观

采用目视进行检测,必要时采用放大镜。2尺寸及允许偏差

DL/T1675—2016

直径用分度值为0.02mm的测量工具在任意位置测量3处,取平均值。长度用分度值不大于1.0mm的测量T.具进行测量。

7.1.3化学成分

碳钢、高硅铸铁、高硅铬铁的化学成分分析按GB/T223.3、GB/T223.4、GB/T223.5、GB/T223.7、GB/T223.11、GB/T223.67、GB/T223.69的规定进行检测,化学分析取样方法按GB/T222的规定进行。

7.1.4机械性能

跌落性

跌落试验方法应按GB/T4857.5的规定进行,直径@38跌落试验高度规定为10mm、直径@50~Φ75跌落试验高度规定为20mm。直径大于75mm跌落试验高度规定为30mm。7.1.4.2抗拉强度

拉伸试验试样制备和试验方法应按GB/T228.1的规定进行。7.1.5

耐腐蚀性能

7.1.5.1试样

用于馈电元件腐蚀性能测试的试验槽模型示意如图3所示,试验槽材质采用不锈钢,试验槽高度为500mm,试验槽直径为300mm。引流电缆(接正极)

周体螺栓

馈电元件试样

试验槽一

人造海水

接线柱二

(接负极)

图3馈电元件腐蚀性能测试试验槽模型示意图试样尺寸为Φ20mm×L200mm,试验前对试样进行烘T称重,并记录重量ml。试样端部固定个螺栓,并连接一根引流电缆,将试样与引流电缆接头川环氧树脂包裹密封。5

DL/T1675—2016

7.1.5.2试验方法

按图3所示布置试品。试验槽内装满人造海水(人造海水配比按GB/T17848的相关规定进行),并将试样放于人造海水中央。对引流电缆通入直流电流(设备纹波系数小于1%,能计量电流时间值),电流量为不大于试样表面电流密度的80A/m2。碳钢试样通流量不小于100A·h;高硅铸铁和高硅铬铁试样通流量不小于1000A·h。用500mL盐酸(密度1.19g/mL)、1000mL蒸馏水、3.5g六次甲基四胺配比配成的试剂清洗试样表面10min,至腐蚀产物全部清除干净,并立即用自来水冲洗干净。然后将试样放入6%的氢氧化钠溶液中浸泡,时间不大于1min,中和处理后,再用自来水冲洗至试样表面,最后用滤纸吸干,放入无水乙醇中浸泡脱水5min,再用滤纸吸干后放入干燥器中静置10h后称重并记录m2。为减小误差,清洗时,把未经腐蚀的试样在相同条件下清洗处理,求失重,记为mo。则试样的腐蚀率为:

V=m-mmo×8760

式中:

试样的腐蚀率,kg/(A·a);

未经腐蚀的试样在相同条件下清洗处理后与mi的差值,kg;未经腐蚀的试样烘干后称重,kg:腐蚀后的试样清洗处理称重,kg:试样的通流量,A·h。

7.1.6电阻率

电阻率及电阻测试分别按GB/T3048.2和GB/T3048.4的规定执行。计算电阻率时电阻测试长度不小于1m,电阻测量同时记录环境温度,按式(2)校正到20℃时的电阻值,并按式(3)计算出相应的电阻率。

Ro1+α(4,20)

式中:

20℃电阻值,2;

测量电阻值,2;

Rao·S

电阻温度系数,℃-1(碳钢取0.0016℃-1)环境温度,℃;

截面积,m;

测试长度,m。

2引流电缆检测及试验方法

载流量

引流电缆耐热性按GB/T12706.1的规定进行试验。6

7.2.2绝缘性能

引流电缆绝缘性按GB/T12706.1的规定进行试验。7.3引流电缆接头检测及试验方法7.3.1机械性能

引流电缆接头拉伸试验试样制备和试验方法应按GB/T228.1的规定进行。7.3.2绝缘性

DL/T1675—2016

绝缘电阻采用电压一电流法测量,测量方法按GB/T3048.5的规定执行。试样一端剥掉引流电缆绝缘层露出线芯,表面处理十净。引流电缆接头绝缘电阻测试示意如图4所示。夹头2尽可能靠近但不能接触环氧树脂。

引流电缆

夹头1

环氧树脂

引流电缆接头

(一馈电元件

图4引流电缆接头绝缘电阻测试示意图7.3.3密封性

将引流电缆接头浸泡在10%的NaCI溶液中72h,试验结束后取出试样,将其表面水分擦T,放入烘箱内干燥,烘箱温度设置为90℃,时间为1h,测量试样的绝缘电阻值。7.3.4耐温性

将试样在一20℃的试验箱中放置2h,取出试样,待试样温度慢慢升至室温,再将试样在90℃的试验箱中放置2h,取出试样,待试样温度慢慢降至室温,测量试样的绝缘电阻值。7.3.5接触电阻

接触电阻采用电桥法测量,测量方法按GB/T3048.4的规定热行。在接头两端各200mm内选取接线点,去除电缆侧的绝缘、护套或其他覆盖物,并将选点处金属表面处理工净。用测量夹具在选点处进行接线测量。接触电阻测量同时记录环境温度,按式(4)校正到20℃时的接触电阻值。Rm

Ro1+α(4g20)

8检验

8.1一般要求

8.1.1每种型号的馈电元件按表8的规定进行型式试验验证。8.1.2供方提供产品时,须提供表8中规定的出厂试验检验报告。8.1.3需方收到产品后,按批次依照表8的规定进行验收试验。(4)

DL/T1675—2016

馈电元件

引流电缆

引流电缆

试验项H

尺寸及允许偏差

化学成分

跌落性

抗拉强度

腐蚀性能

电阻率

载流量

绝缘性能

机械性能

绝缘性

密封性

耐温性

接触电阻

组批及抽样

表8试验要求及试验项目

试验要求

型式试验

出厂试验

验收试验

试验方法

详见7.1.1

详见7.1.2

详见7.1.3

详见7.1.4.1

详见7.1.4.2

详见7.1.5

详见7.1.6

详见7.2.1

详见7.2.2

详见7.3.1

详见7.3.2

详见7.3.3

详见7.3.4

详见7.3.5

馈电元件同牌号原料、同规格、连续生产的产品以200套为检验批次,不足200套按-批次进行检验,每批抽样不少于该批量的1%作为检验样品,最低样品数不少于3个。检验结果的判定

型式试验

型式试验按产品型号进行。在下列情况之一时,应进行型式试验:a)新产品投产前。

b)材料或工艺发牛变化时。

c)停产半年及以上重新恢复生产线后。d)从上一次进行型式试验后满5年。e)用户提出要求时。

型式试验在经出厂试验合格的产品出抽取,任一项试验结类不合格,则判定该型号产品型式试验不合格。

8.3.2出厂试验

产品应按下列要求经供方质检部门逐批检验,检验合格后才能出厂。a)馈电元件外观、尺寸:逐根检查。馈电元件其他试验项目:有一项不合格者,从该批产品中抽取双倍数量的试样进行重复试验:b)

重复试验结果全部合格,则判定该批次产品合格:若重复试验结果仍有试样不合格,则判定该批次产品不合格。

8.3.3验收试验

DL/T1675—2016

需方应对到货的馈电元件按下列要求按组批进行抽样验收,验收合格后才可使用。a)外观、尺寸:逐根检查。

b)其他试验项目:有一项不合格者,从该批产品中抽取双倍数量的试样进行重复试验;重复试验结果全部合格,则判定该批次产品合格;若重复试验结果仍有试样不合格,则判定该批次产品不合格。

9标志、包装、运输、购存和质量证书9.1标志

在检验合格的每件产品上,应有如下标志:供方质量监督部门的检印。

b)型号。

c)状态(合格或不合格)。

d)批号。

包装、运输及贮存

产品包装应符合GB/T191的规定,产品运输和处存应符合GB/T8888的规定。9.3

质量证书

每批馈电元件产品应附有产品质量证书,应注明:a)供方名称。

b)产品名称。

型号。

规格。

批号。

净重和件数。

供方质量监督部门印记。

标准号。

包装口期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。