DL/T 1615-2016

基本信息

标准号: DL/T 1615-2016

中文名称:碳纤维复合材料芯架空导线运行维护技术导则

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3757603

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 1615-2016.Technical guide for operation and maintenance of overhead conductors carbon fiber composite core reinforced.

1范围

DL/T 1615规定了碳纤维复合材料芯架空导线的运行、巡视、检测和维修等要求。

DL/T 1615适用于架空电力线路用的碳纤维复合材料芯架空导线(简称碳纤维芯导线)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注8期的引用文件,仅注8期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GBT 1179圆线同心绞架空导线

GB/T 20141型线同心绞架空导线

GB/T 29324架空导线用纤维 增强树脂基复合材料芯棒

GB/T 29325架空导 线用软铝型线

GB 50233 110kV~750kV架空输电线路施工及验收规范

DL/T 685放线滑轮基本要求、 检验规定及测试方法

DLT 741架空输电线路运行规程

DLT 1069架空输 电线路导地线补修导则

DL 5009.2电力建设安全工作规程 第2 部分:电力线路

DLT 5285输变电 工程架空导线及地线液压压接工艺规程

DLT 52901000kV 架空输电线路张力架线施工工艺导则

DLT875架空输电线路 施工机具基本技术要求

3术语和定义

GB/T 29324界定的以及下列术语和定义适用于本文件。

3.1碳纤维复合材料芯架空导线overhead conductors carbon fber composite core reinforced

由多根软铝单线或耐热铝合金单线(统称导体,包括型线和圆线)与碳纤维复合材料芯同心绞制

而成的架空导线。

注:碳纤维复合材料芯包括单芯碳纤维复合材料芯和多股绞制的碳纤维复合材料芯。本标准中除非注明均指单芯碳纤维复合材料芯。

1范围

DL/T 1615规定了碳纤维复合材料芯架空导线的运行、巡视、检测和维修等要求。

DL/T 1615适用于架空电力线路用的碳纤维复合材料芯架空导线(简称碳纤维芯导线)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注8期的引用文件,仅注8期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GBT 1179圆线同心绞架空导线

GB/T 20141型线同心绞架空导线

GB/T 29324架空导线用纤维 增强树脂基复合材料芯棒

GB/T 29325架空导 线用软铝型线

GB 50233 110kV~750kV架空输电线路施工及验收规范

DL/T 685放线滑轮基本要求、 检验规定及测试方法

DLT 741架空输电线路运行规程

DLT 1069架空输 电线路导地线补修导则

DL 5009.2电力建设安全工作规程 第2 部分:电力线路

DLT 5285输变电 工程架空导线及地线液压压接工艺规程

DLT 52901000kV 架空输电线路张力架线施工工艺导则

DLT875架空输电线路 施工机具基本技术要求

3术语和定义

GB/T 29324界定的以及下列术语和定义适用于本文件。

3.1碳纤维复合材料芯架空导线overhead conductors carbon fber composite core reinforced

由多根软铝单线或耐热铝合金单线(统称导体,包括型线和圆线)与碳纤维复合材料芯同心绞制

而成的架空导线。

注:碳纤维复合材料芯包括单芯碳纤维复合材料芯和多股绞制的碳纤维复合材料芯。本标准中除非注明均指单芯碳纤维复合材料芯。

标准图片预览

标准内容

ICS29.240.99

备案号:56253-2016

中华人民共和国电行业标准

DL/T16152016

碳纤维复合材料芯架空导线运行维护技术导则

Technical guidefor operation and maintenance of overhead conductorscarbonfiber compositecorereinforced2016-08-16发布

国家能源局

2016-12-01实施

前言:

2规范性引用文件

术语和定义

4运行标准

5巡视·

6检测

7维修

附录A(资料性附录)

附录B(规范性附录)

整档或多档碳纤维芯导线更换工艺楔接式接续管、楔接式耐张线夹安装工艺预绞楔接组合式接续金具安装工艺附录C(规范性附录)

DL/T1615-2016

DL/T1615

5—2016

本标准依据GB/T1.1一2009的规则起草。请注意本标准的某些内容可能涉及专利。本标准的发布机构不承担识别这些专利的责任。本标准由中国电力企业联合会提出。本标准由全国架空线路标准化技术委员会线路运行分技术委员会归口。本标准主要起草单位:国网冀北电力有限公司、中国电力科学研究院、华北电力科学研究院有限责任公司、国网山西省电力公司、国网辽宁省电力有限公司、国网湖北省电力公司、河北硅谷化工有限公司。

本标准主要起草人:陈原、易辉、杨静、卢毅、张旭、陈怡、张丽华、王馨、王辉、牛彪、罗永勤、杨长龙、马建国、齐保军。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

DL/T1615—2016

碳纤维复合材料芯架空导线运行维护技术导则本标准规定了碳纤维复合材料芯架空导线的运行、巡视、检测和维修等要求,本标准适用于架空电力线路用的碳纤维复合材料芯架空导线(简称碳纤维芯导线)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1179圆线同心绞架空导线

GB/T20141型线同心绞架空导线

GB/T29324架空导线用纤维增强树脂基复合材料芯棒GB/T29325

架空导线用软铝型线

110kV~750kV架空输电线路施工及验收规范GB50233

DL/T685放线滑轮基本要求、检验规定及测试方法DL/T741

架空输电线路运行规程

DL/T1069

架空输电线路导地线补修导则

DL/T5285

电力建设安全工作规程第2部分:电力线路输变电工程架空导线及地线液压压接工艺规程DL/T5290

1000kV架空输电线路张力架线施工工艺导则DL/T875架空输电线路施工机具基本技术要求3术语和定义

GB/T29324界定的以及下列术语和定义适用于本文件。3.1

碳纤维复合材料芯架空导线overheadconductorscarbonfibercompositecorereinforced由多根软铝单线或耐热铝合金单线(统称导体,包括型线和圆线)与碳纤维复合材料芯同心绞制而成的架空导线。

注:碳纤维复合材料芯包括单芯碳纤维复合材料芯和多股绞制的碳纤维复合材料芯。本标准中除非注明均指单芯碳纤维复合材料芯。

模接式接续金具wedge-typefittings碳纤维复合材料芯采用楔式连接方式,铝股采用铝管压接方式的接续金具。3.3

预绞模接组合式接续金具pre-twistedandwedge-typecombinedfittings碳纤维复合材料芯采用楔式连接方式,铝股采用预绞式接续条连接方式的接续金具。3.4

迁移点温度transferpointtemperature碳纤维芯导线承载应力在导体和复合芯之间发生显著转移时的温度,当运行温度高于该温度后,1

DL/T1615—2016

导线的线膨胀系数大幅度减小,弹性模量大幅度增加,弧垂随温度的变化接近于零。4运行标准

4.1碳纤维芯导线

4.1.1碳纤维芯导线由于断股、损伤导致截面减小或强度损失应按进行修补处理。4.1.2碳纤维芯导线不应出现腐蚀、外层脱落或疲劳状态,强度试验值不应小于原破坏值的80%。4.1.3在一个挡距内每根碳纤维芯导线上不应多于一个接续管和三个预绞式接续条补修点,并应符合下列规定:

a)接续管或其他补修点与耐张线夹间的距离不应小于15m;b)接续管或其他补修点与悬垂线夹的距离不应小于5m;接续管或其他补修点与间隔棒的距离不宜小于0.5m。c)

4.1.4碳纤维芯导线不应用作跳线。4.2配套接续金具

接续金具不应出现下列任一情况:外观鼓包、裂纹、烧伤、滑移或出口处导线断股,弯曲度不符合DL/T5285的规定;a

b)温度高于相邻导线温度10K;过热变色或连接螺栓松动;

d)金具内部严重烧伤、导线断股或压接不实(有抽头或位移)。5巡视

5.1基本要求

5.1.1碳纤维芯导线的巡视周期应符合DL/T741的规定,并根据设备状况、通道环境并结合状态评价和运行经验确定。

5.1.2碳纤维芯导线的运行温度超过迁移点温度时,应进行特殊巡视。5.1.3中性点非有效接地系统发生单相永久接地故障时,应对涉及的碳纤维芯导线进行故障巡视与检测。5.2巡视内容及要求

5.2.1检查碳纤维芯导线及相关金具有无下列缺陷、变化或情况:导线散股、断股、损伤、断线、放电烧伤、导线接头部位过热、悬挂漂浮物、弧垂过大或过小、严重锈蚀、有电晕现象、导线缠绕(混线)、覆冰、舞动、风偏过大、对交叉跨越物距离不足等。5.2.2导线外径明显缩小时,应确定该部位碳纤维复合芯是否断裂5.2.3悬垂绝缘子串顺线路方向倾斜角大于5°或偏移值大于200mm时,应进行处理。6检测

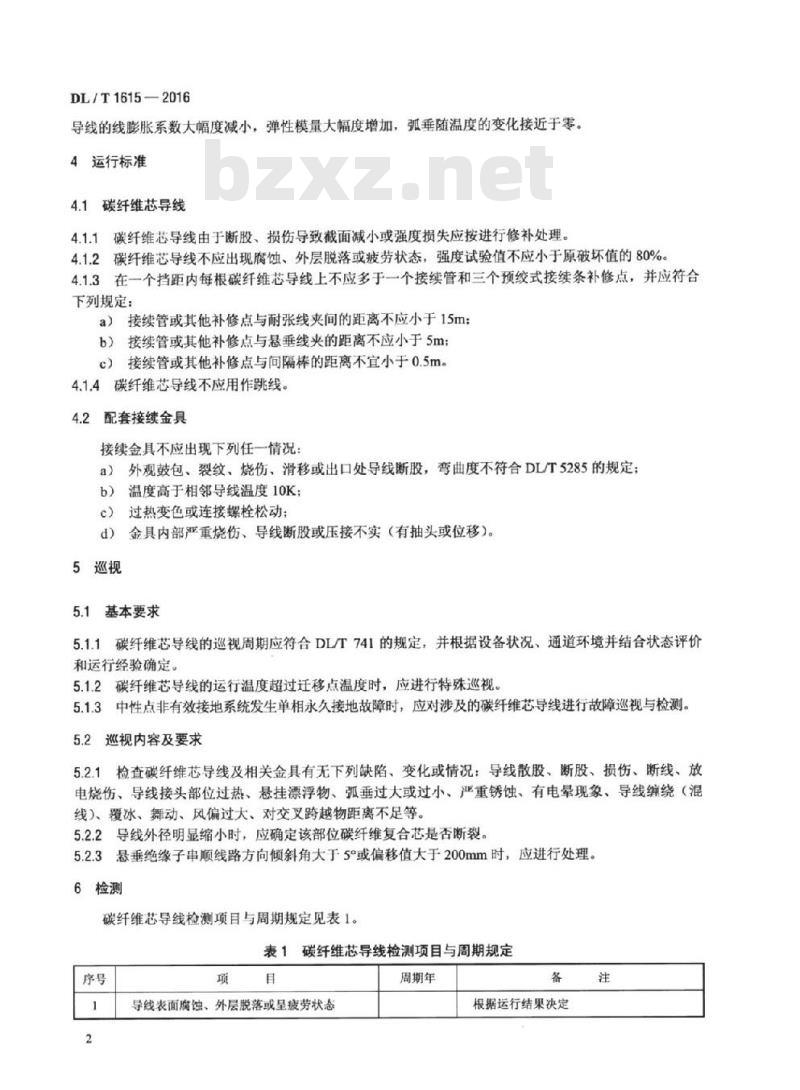

碳纤维芯导线检测项目与周期规定见表1。表1碳纤维芯导线检测项目与周期规定序号

导线表面腐蚀、外层脱落或呈疲劳状念周期年

根据运行结果决定

导线烧伤、振动断股和腐蚀检查导线报动测量:

(1)一般线路;

(2)大跨越

导线舞动观测

导线弧垂、对地距离、交叉跨越距离测量金具锈蚀、磨损、裂纹、变形检查接续金具测试:

(1)楔接式、预绞楔接组合式接续金具;(2)楔接式耐张线夹

导流金具的测试:

(1)直线接续金具:

(2)不同金属接续金具:

(3)压接式耐张线夹

悬垂线夹、间隔棒检查

表1(续)

周期年

每次检修时

必要时

必要时

每次检修

发生严重

覆冰、覆

雪、舞动后

DL/T1615—2016

抽查导线线夹应打开检查

一般线路应选择有代表性档距进行现场振动测量,测量点应包括基垂线夹、防振锤及间隔棒线夹处,根据振动情况选点测量舞动发生时应及时观测

线路投入运行1年后测量1次;运行温度高于迁移点温度的累计时间每超过1000h测量1次

外观难以看到的部位,应打开螺栓、垫圈检查或用仪器检查,每年进行1次红外测温,根据测温结果确定是否检查应在线路负荷较大时抽测温度

用望远镜观察接续管口导线有否断股、鼓灯笼或导线拔出移位现象;每次线路检修测试连接金具螺栓扭矩值应符合标准:温度测试应在线路负荷较大时抽测,根据测温结果确定是否进行测试

用望远镜观察线夹出口导线有否断股、鼓灯笼或导线拔出移位现象

注1:检测周期可根据本地区实际情况进行适当调整,但应经本单位主管生产领导批准。注2:检测项目的数量及线段可由运行单位根据实际情况选定。注3:其余按照GB/T1179、GB/T20141、GB/T29325的规定。维修

维修项目应按照碳纤维芯导线状况、巡视、检测结果和反事故措施确定,其主要项目见表2。表2碳纤维芯导线的主要维修项目项

更换导线及金具

导线损伤补修

绝缘子串倾斜

分裂导线鞭击、扭绞、粘连

注:导线更换工艺参照附录A的规定。备

根据巡视、测试结果进行

根据巡视结果进行

根据巡视、测量结果进行

根据巡视结果及时进行

7.2碳纤维芯导线断股、损伤的修补要求见表3,其补修技术要求、工艺及验收应符合DL/T1069的规定。

DL/T1615—2016

处理方法

铝合金

表3碳纤维芯导线断股、损伤的修补要求金属单丝、预绞式

补修条补修

导线在同一处损

伤导致强度损失未

超过总拉断力的

5%,且截面积损伤

未超过总导电部分

截面积的7%

预绞式护线条补修

导线在同一处损伤导

致强度损失为总拉断力

的5%~17%,且截面积

损伤为总导电部分截面

积的7%~25%bzxZ.net

预绞式接续条补修

导线损伤范围导致强

度损失为总拉断力的

17%~30%,且截面积

损伤为总导电部分截面

积的25%~60%

导线损伤范围导致强

度损失为总拉断力的

17%~50%,且截面积

损伤为总导电部分截面

积的25%~60%

模接式接续管、预绞楔接

组合式接续金具

紧邻复合芯的一层铝股损

伤或复合芯损伤,应使用模

接式接续管、预绞模接组合

式接续金具切断重接

导线损伤范围导致强度损

失大于总拉断力的50%,或

截面积损伤超过总导电部分

截面积的60%,或紧邻复合

芯的一层铝股损伤或复合芯

损伤,应使用模接式接续

管、预绞模接组合式接续金

具切断重接

注1:导线损伤截面的计算按照DL/T1069的规定,导线的压接方法及工艺可参照DL/T5285的规定。注2:同时符合预绞式接续条补修条件及楔接式接续管、预绞接组合式接续金具补修条件的按模接式接续管、预绞楔接组合式接续金具补修。

注3:楔接式接续管的安装应符合附录B的规定,预绞楔接组合式接续金具的安装应符合附录C的规定。7.3维修工作应符合有关检修工艺要求及质量标准。更换部件(如更换碳纤维芯导线、配套金具等)后,更换后的新部件的强度和参数不应低于原设计要求。7.4更换绝缘子串等作业中提升或收紧导线时,应采用橡胶等软质材料对导线接触部位进行保护,保护宽度不小于200mm。垂直档距大于700m的导线悬挂点,绝缘子串两侧应分别采用两套收紧装置同时提升或收紧导线

A.1总则

附录A

(资料性附录)

整档或多档碳纤维芯导线更换工艺DL/T1615—2016

A.1.1施工前应编制施工组织设计方案,制订施工措施,进行技术交底,并应符合DL5009.2的规定。A.1.2碳纤维芯导线应采用张力架线,施工工艺可参照DL/T5290的规定。线路改造换线应符合GB50233的规定,新导线的展放可采用旧导线牵引。A.1.3

放线滑车的选用应符合DL/T685的规定。A.1.4

A.1.5张力架线施工应具备下列条件:a)耐张金具组合串应具有较大调整范围的调整金具,耐张线夹可选用楔接式接续金具,直线接续管可选用楔接式接续金具或预绞楔接组合式接续金具:b)直线塔、耐张塔应设置符合施工要求的施工用孔。A.1.6压接准备:

a)液压施工操作人员应持证上岗。b)压接用钢模应与压接管匹配,压接钳应与钢模匹配,工作正常,压力指示正确。应对待压接金具进行下列检查:c

1)规格应符合设计要求,导线与金具的规格匹配,零件配套齐全。2)金具表面应光洁,无裂纹、伤痕、砂眼、锈蚀、毛刺和凹凸不平等缺陷,锌层不应剥落。d)导线及线夹接触面均应清除氧化膜,并用丙酮或汽油清洗,清洗长度不少于导线压接长度的1.2倍。

当制造商提出高于本标准的要求时应按制造商要求执行。A.2施工准备

A.2.1机具准备

张牵设备的选择应符合导线展放张牵力的要求;a)

张力架线特种受力工器具,包括网套连接器、碳纤维复合芯夹头、预绞式线夹、卡线器应满b)

足导线特性的要求,并与导线规格、碳纤维复合芯规格和主要机具相匹配,其中,碳纤维复合芯夹头用于防止放线等施工过程中碳纤维复合芯与铝股之间产生相对位移;预绞式线夹和卡线器均可用于碳纤维芯耐热铝合金圆线(型线)的紧线施工,但碳纤维芯软铝型线的紧线施工仅可使用预绞式线夹;预绞式线夹可根据实际状态使用2次3次(即可经过2次~3次的安装、拆卸过程)。

2跨越施工准备

张力架线中的跨越施工,各连接点应处于架空状态,确保施工和被跨越物的安全;a)

张力架线中跨越架的儿何尺寸应符合GB50233的规定;b)

跨越架顶部与导线接触部位应采取防摩擦保护措施。A.2.3放线滑车准备

a)放线滑车轮槽槽底直径和槽形应符合下列要求和DL/T685的规定:5

DL/T1615-2016

1)轮槽底部直径不小于导线直径的25倍,且最小直径不小于660mm:2)轮槽深度大于导线直径的1.25倍;3)轮槽宽度可顺利通过接续管及其保护套:4)滑轮槽应采用挂胶或其他韧性材料,滑轮的磨阻系数不应大于1.015:5)与牵放方式相匹配;

6)牵引板与放线滑车相匹配,保证牵引板的通过;7)放线滑车中轮的承载能力应满足滑车最大工作要求。b)放线张力正常情况下,导线在放线滑车上的包络角超过30°,应加挂双滑车。c)耐张塔挂双滑车,应计算导线在滑轮项悬挂点的高度差或挂具长度差。A.3张力放线

A.3.1张力架线应符合下列规定:张力放线施工段的滑车数一般不超过20个;a)

碳纤维芯导线不受设计耐张段限制,可以直线塔作施工段起止塔,在耐张塔上直通放线:b)

在直线塔上紧线并作直线塔错线,凡直通放线的耐张塔也直通紧线;c

d)在直通紧线的耐张塔上作平衡挂线或半平衡挂线。A.3.2布线方案应根据放线区段和线盘的长度合理选择,确定接续管的位置。A.3.3张力放线时预绞楔接组合式接续金具不应直接通过滑车;楔接式直线接续管应通过下列试验后方可直接通过滑车:

a)由直线接续管接续的碳纤维芯导线通过20次包络角为30°的单滑车后仍能通过b)~d)项试验:b)由直线接续管接续的碳纤维芯导线的通流能力不下降:c)

由直线接续管接续的碳纤维芯导线的拉伸破坏强度不低于导线原强度的95%(注:按直接试验对比数据:

d)由直线接续管接续的碳纤维芯导线通过3000万次风振试验(直线接续管距离激振台不宜小于0.5m);

e)符合GB50233的规定。

A.4接续

A.4.1碳纤维复合芯应采用锯断方式,不允许采用剪、压方式,避免产生断口裂纹扩大。A.4.2导线架线前应做握力试验,且试件不少于3组。A.4.3应根据实际情况选择楔接式接续金具或预绞楔接组合式接续金具,安装工艺应符合附录B和附录C的规定。

A.5紧线

A.5.1弧垂观测档的选择应符合GB50233的规定,在弛度调整中,导线在滑车上往返次数不宜超过5次。

A.5.2弛度观测中,应考虑环境温度对导线弛度的影响,温度应在观测档内实测,并及时调整。A.5.3紧线应力应以弛度观测为依据,达到标准后保持紧线应力不变,在紧线段内的直线塔和耐张塔上同时画印,完成画印后进行线上作业。A.5.4挂线完成后,应按产品特性要求观察弛度变化,确认无误后尽快安装附件。A.6附件安装

A.6.1附件安装的一般要求:

DL/T1615—2016

a)附件安装前允许对导线上的局部轻微磨伤使用0号细砂纸打磨。当导线外层铝股擦伤深度超过2mm,且截面积损伤超过导电部分截面积2%时,应按GB50233的规定进行损伤处理。在一个档距内每根导线上不应超过1个接续管,不应超过2个补修管,且应满足下列规定:b)

1)各管与耐张线夹出口的距离应大于15m:2)接续管、补修管与悬垂线夹中心的距离应大于5m:3)接续管、补修管与间隔捧的距离应大于0.5m。A.6.2耐张塔平衡挂线(半平衡挂线)时,空中临锚卡线器与杆塔距离应符合下列规定:a)当地面安装耐张线夹时取3倍挂点高:当空中安装耐张线夹时取耐张线夹15m以外:b)

割断导线前,在卡线器后侧0.5m~1.0m处,用棕绳等将导线松绑在锚套上,防止松线时导线出现硬弯,割断后用棕绳等将导线松下。A.6.3直线塔附件安装使用提线器时,应采用橡胶等软质材料对导线接触部位进行保护,保护宽度不小于200mm。

A.6.4跳线安装应符合下列规定:a)跳线不应使用碳纤维芯导线,跳线截面积按载流量不低于碳纤维芯导线选择,安装工艺应符合DL/T5285的规定

跳线应使用未经牵引的原状导线制作,应使导线原弯曲方向与安装后的弯曲方向相一致;线长以设计提供的跳线弧垂为准,施工时应实测跳线长度:c)

d)在塔上应挂设作业软梯,以便于安装跳线线夹和跳线间隔棒。A.7施工验收

整档或多档碳纤维芯导线的更换施工验收应符合本标准和GB50233的规定。7

DL/T1615—2016

B.1模接式接续管安装工艺

B.1.1确认导线接续的位置。

附录B

(规范性附录)

楔接式接续管、楔接式耐张线夹安装工艺B.1.2接续操作应在临时锚线后进行。B.1.3错线点应距接续导线端头处15m以上。B.1.4楔接式接续管包括外压接铝管、内衬管、形夹座、模形夹、连接器组(见图B.1)。模形夹座

施压区

模形夹

不压区

连接器组

外压接铝管

内村管

施压区

图B.1楔接式接续管示意图

B.1.5穿管:用洁净布将接续导线端部表面擦净,长度不小于外压接管长度的3倍,将接续管的内衬管从断开导线的端部分别套入导线的两侧,然后再将外压接铝管套在导线上。B.1.6画印记:将预接续的导线两端用钢锯锯齐。在导线端头处量取楔形夹十25mm的导线长度,并画好印记,在印记处导线侧用胶布将导线缠绕,防止剥除铝股时散股,见图B.2。导线

樱形夹+25mm

图B.2画印记

B.1.7剥线:在印记处将铝股分层锯割,去除铝股,不应损伤碳纤维复合芯。用洁布擦去碳纤维复合芯上的油污,再用专用细砂纸轻轻打磨碳纤维复合芯表面,然后用干布将粉末擦净。检查芯棒表面应完好,端头无劈裂,见图B.3。

B.1.8碳纤维复合芯的连接方法:胶布

图B.3印记处剥线

a)先将碳纤维复合芯穿入楔形夹座,再穿入楔形夹,并保持碳纤维复合芯露出楔形夹约5mm。8

DL/T1615—2016

将夹住碳纤维复合芯的模形夹整体推进楔形夹座内,并回拉楔形夹座,使模形夹与楔形夹座配合紧,见图B.4。

模形夹座

模形夹

约5mm

碳纤维复合芯

图B.4碳纤维复合芯穿入楔形夹座、楔形夹b)用相同的步骤安装完成另一端的安装。将安装完毕的两楔形夹座就位,用手将连接器组旋入两侧的楔形夹座,见图B.5。c

模形夹座

连接器组

模形夹座

图B.5模接式接续管安装

d)用扳手将连接器组与两侧的楔形夹座拧紧。拧紧过程中注意两侧打入深度应同步,出现一端旋入深,一端旋入浅时,要退出重新旋入。e

检查铝股端部与楔形夹座间应露出碳纤维复合芯20mm:检查连接器组与楔形夹座间应有不少于2扣的剩余空扣,见图B.6。胶布

B.1.9铝股的连接方法:

模形爽座

连接器组

模形夹座

图B.6模接式接续管安装位置

a)准备液压机和与外压接铝管匹配的压模。胶布

b)用卷尺量出外压接铝管的长度,按该长度的1/2在导线端头两侧铝线上画好印记(即连接器组中心至外压接管端口距离),见图B.7。胶布

模形夹座

连接器组

模形史座

联接器中心至外压接铝管端口距离画印记

图B.7量取连接器组中心至外压接铝管端口距离c)在进入内衬管的导线铝股上均匀涂刷电力脂,用钢丝刷沿碳纤维芯导线铝股抢绕方向对已涂电力脂部分进行擦刷,然后用洁布擦去多余电力脂。d)用钢刷清除内衬管表面氧化膜,并均勾涂刷电力脂,将外压接铝管推至画印处,去除固定铝9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:56253-2016

中华人民共和国电行业标准

DL/T16152016

碳纤维复合材料芯架空导线运行维护技术导则

Technical guidefor operation and maintenance of overhead conductorscarbonfiber compositecorereinforced2016-08-16发布

国家能源局

2016-12-01实施

前言:

2规范性引用文件

术语和定义

4运行标准

5巡视·

6检测

7维修

附录A(资料性附录)

附录B(规范性附录)

整档或多档碳纤维芯导线更换工艺楔接式接续管、楔接式耐张线夹安装工艺预绞楔接组合式接续金具安装工艺附录C(规范性附录)

DL/T1615-2016

DL/T1615

5—2016

本标准依据GB/T1.1一2009的规则起草。请注意本标准的某些内容可能涉及专利。本标准的发布机构不承担识别这些专利的责任。本标准由中国电力企业联合会提出。本标准由全国架空线路标准化技术委员会线路运行分技术委员会归口。本标准主要起草单位:国网冀北电力有限公司、中国电力科学研究院、华北电力科学研究院有限责任公司、国网山西省电力公司、国网辽宁省电力有限公司、国网湖北省电力公司、河北硅谷化工有限公司。

本标准主要起草人:陈原、易辉、杨静、卢毅、张旭、陈怡、张丽华、王馨、王辉、牛彪、罗永勤、杨长龙、马建国、齐保军。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

DL/T1615—2016

碳纤维复合材料芯架空导线运行维护技术导则本标准规定了碳纤维复合材料芯架空导线的运行、巡视、检测和维修等要求,本标准适用于架空电力线路用的碳纤维复合材料芯架空导线(简称碳纤维芯导线)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1179圆线同心绞架空导线

GB/T20141型线同心绞架空导线

GB/T29324架空导线用纤维增强树脂基复合材料芯棒GB/T29325

架空导线用软铝型线

110kV~750kV架空输电线路施工及验收规范GB50233

DL/T685放线滑轮基本要求、检验规定及测试方法DL/T741

架空输电线路运行规程

DL/T1069

架空输电线路导地线补修导则

DL/T5285

电力建设安全工作规程第2部分:电力线路输变电工程架空导线及地线液压压接工艺规程DL/T5290

1000kV架空输电线路张力架线施工工艺导则DL/T875架空输电线路施工机具基本技术要求3术语和定义

GB/T29324界定的以及下列术语和定义适用于本文件。3.1

碳纤维复合材料芯架空导线overheadconductorscarbonfibercompositecorereinforced由多根软铝单线或耐热铝合金单线(统称导体,包括型线和圆线)与碳纤维复合材料芯同心绞制而成的架空导线。

注:碳纤维复合材料芯包括单芯碳纤维复合材料芯和多股绞制的碳纤维复合材料芯。本标准中除非注明均指单芯碳纤维复合材料芯。

模接式接续金具wedge-typefittings碳纤维复合材料芯采用楔式连接方式,铝股采用铝管压接方式的接续金具。3.3

预绞模接组合式接续金具pre-twistedandwedge-typecombinedfittings碳纤维复合材料芯采用楔式连接方式,铝股采用预绞式接续条连接方式的接续金具。3.4

迁移点温度transferpointtemperature碳纤维芯导线承载应力在导体和复合芯之间发生显著转移时的温度,当运行温度高于该温度后,1

DL/T1615—2016

导线的线膨胀系数大幅度减小,弹性模量大幅度增加,弧垂随温度的变化接近于零。4运行标准

4.1碳纤维芯导线

4.1.1碳纤维芯导线由于断股、损伤导致截面减小或强度损失应按进行修补处理。4.1.2碳纤维芯导线不应出现腐蚀、外层脱落或疲劳状态,强度试验值不应小于原破坏值的80%。4.1.3在一个挡距内每根碳纤维芯导线上不应多于一个接续管和三个预绞式接续条补修点,并应符合下列规定:

a)接续管或其他补修点与耐张线夹间的距离不应小于15m;b)接续管或其他补修点与悬垂线夹的距离不应小于5m;接续管或其他补修点与间隔棒的距离不宜小于0.5m。c)

4.1.4碳纤维芯导线不应用作跳线。4.2配套接续金具

接续金具不应出现下列任一情况:外观鼓包、裂纹、烧伤、滑移或出口处导线断股,弯曲度不符合DL/T5285的规定;a

b)温度高于相邻导线温度10K;过热变色或连接螺栓松动;

d)金具内部严重烧伤、导线断股或压接不实(有抽头或位移)。5巡视

5.1基本要求

5.1.1碳纤维芯导线的巡视周期应符合DL/T741的规定,并根据设备状况、通道环境并结合状态评价和运行经验确定。

5.1.2碳纤维芯导线的运行温度超过迁移点温度时,应进行特殊巡视。5.1.3中性点非有效接地系统发生单相永久接地故障时,应对涉及的碳纤维芯导线进行故障巡视与检测。5.2巡视内容及要求

5.2.1检查碳纤维芯导线及相关金具有无下列缺陷、变化或情况:导线散股、断股、损伤、断线、放电烧伤、导线接头部位过热、悬挂漂浮物、弧垂过大或过小、严重锈蚀、有电晕现象、导线缠绕(混线)、覆冰、舞动、风偏过大、对交叉跨越物距离不足等。5.2.2导线外径明显缩小时,应确定该部位碳纤维复合芯是否断裂5.2.3悬垂绝缘子串顺线路方向倾斜角大于5°或偏移值大于200mm时,应进行处理。6检测

碳纤维芯导线检测项目与周期规定见表1。表1碳纤维芯导线检测项目与周期规定序号

导线表面腐蚀、外层脱落或呈疲劳状念周期年

根据运行结果决定

导线烧伤、振动断股和腐蚀检查导线报动测量:

(1)一般线路;

(2)大跨越

导线舞动观测

导线弧垂、对地距离、交叉跨越距离测量金具锈蚀、磨损、裂纹、变形检查接续金具测试:

(1)楔接式、预绞楔接组合式接续金具;(2)楔接式耐张线夹

导流金具的测试:

(1)直线接续金具:

(2)不同金属接续金具:

(3)压接式耐张线夹

悬垂线夹、间隔棒检查

表1(续)

周期年

每次检修时

必要时

必要时

每次检修

发生严重

覆冰、覆

雪、舞动后

DL/T1615—2016

抽查导线线夹应打开检查

一般线路应选择有代表性档距进行现场振动测量,测量点应包括基垂线夹、防振锤及间隔棒线夹处,根据振动情况选点测量舞动发生时应及时观测

线路投入运行1年后测量1次;运行温度高于迁移点温度的累计时间每超过1000h测量1次

外观难以看到的部位,应打开螺栓、垫圈检查或用仪器检查,每年进行1次红外测温,根据测温结果确定是否检查应在线路负荷较大时抽测温度

用望远镜观察接续管口导线有否断股、鼓灯笼或导线拔出移位现象;每次线路检修测试连接金具螺栓扭矩值应符合标准:温度测试应在线路负荷较大时抽测,根据测温结果确定是否进行测试

用望远镜观察线夹出口导线有否断股、鼓灯笼或导线拔出移位现象

注1:检测周期可根据本地区实际情况进行适当调整,但应经本单位主管生产领导批准。注2:检测项目的数量及线段可由运行单位根据实际情况选定。注3:其余按照GB/T1179、GB/T20141、GB/T29325的规定。维修

维修项目应按照碳纤维芯导线状况、巡视、检测结果和反事故措施确定,其主要项目见表2。表2碳纤维芯导线的主要维修项目项

更换导线及金具

导线损伤补修

绝缘子串倾斜

分裂导线鞭击、扭绞、粘连

注:导线更换工艺参照附录A的规定。备

根据巡视、测试结果进行

根据巡视结果进行

根据巡视、测量结果进行

根据巡视结果及时进行

7.2碳纤维芯导线断股、损伤的修补要求见表3,其补修技术要求、工艺及验收应符合DL/T1069的规定。

DL/T1615—2016

处理方法

铝合金

表3碳纤维芯导线断股、损伤的修补要求金属单丝、预绞式

补修条补修

导线在同一处损

伤导致强度损失未

超过总拉断力的

5%,且截面积损伤

未超过总导电部分

截面积的7%

预绞式护线条补修

导线在同一处损伤导

致强度损失为总拉断力

的5%~17%,且截面积

损伤为总导电部分截面

积的7%~25%bzxZ.net

预绞式接续条补修

导线损伤范围导致强

度损失为总拉断力的

17%~30%,且截面积

损伤为总导电部分截面

积的25%~60%

导线损伤范围导致强

度损失为总拉断力的

17%~50%,且截面积

损伤为总导电部分截面

积的25%~60%

模接式接续管、预绞楔接

组合式接续金具

紧邻复合芯的一层铝股损

伤或复合芯损伤,应使用模

接式接续管、预绞模接组合

式接续金具切断重接

导线损伤范围导致强度损

失大于总拉断力的50%,或

截面积损伤超过总导电部分

截面积的60%,或紧邻复合

芯的一层铝股损伤或复合芯

损伤,应使用模接式接续

管、预绞模接组合式接续金

具切断重接

注1:导线损伤截面的计算按照DL/T1069的规定,导线的压接方法及工艺可参照DL/T5285的规定。注2:同时符合预绞式接续条补修条件及楔接式接续管、预绞接组合式接续金具补修条件的按模接式接续管、预绞楔接组合式接续金具补修。

注3:楔接式接续管的安装应符合附录B的规定,预绞楔接组合式接续金具的安装应符合附录C的规定。7.3维修工作应符合有关检修工艺要求及质量标准。更换部件(如更换碳纤维芯导线、配套金具等)后,更换后的新部件的强度和参数不应低于原设计要求。7.4更换绝缘子串等作业中提升或收紧导线时,应采用橡胶等软质材料对导线接触部位进行保护,保护宽度不小于200mm。垂直档距大于700m的导线悬挂点,绝缘子串两侧应分别采用两套收紧装置同时提升或收紧导线

A.1总则

附录A

(资料性附录)

整档或多档碳纤维芯导线更换工艺DL/T1615—2016

A.1.1施工前应编制施工组织设计方案,制订施工措施,进行技术交底,并应符合DL5009.2的规定。A.1.2碳纤维芯导线应采用张力架线,施工工艺可参照DL/T5290的规定。线路改造换线应符合GB50233的规定,新导线的展放可采用旧导线牵引。A.1.3

放线滑车的选用应符合DL/T685的规定。A.1.4

A.1.5张力架线施工应具备下列条件:a)耐张金具组合串应具有较大调整范围的调整金具,耐张线夹可选用楔接式接续金具,直线接续管可选用楔接式接续金具或预绞楔接组合式接续金具:b)直线塔、耐张塔应设置符合施工要求的施工用孔。A.1.6压接准备:

a)液压施工操作人员应持证上岗。b)压接用钢模应与压接管匹配,压接钳应与钢模匹配,工作正常,压力指示正确。应对待压接金具进行下列检查:c

1)规格应符合设计要求,导线与金具的规格匹配,零件配套齐全。2)金具表面应光洁,无裂纹、伤痕、砂眼、锈蚀、毛刺和凹凸不平等缺陷,锌层不应剥落。d)导线及线夹接触面均应清除氧化膜,并用丙酮或汽油清洗,清洗长度不少于导线压接长度的1.2倍。

当制造商提出高于本标准的要求时应按制造商要求执行。A.2施工准备

A.2.1机具准备

张牵设备的选择应符合导线展放张牵力的要求;a)

张力架线特种受力工器具,包括网套连接器、碳纤维复合芯夹头、预绞式线夹、卡线器应满b)

足导线特性的要求,并与导线规格、碳纤维复合芯规格和主要机具相匹配,其中,碳纤维复合芯夹头用于防止放线等施工过程中碳纤维复合芯与铝股之间产生相对位移;预绞式线夹和卡线器均可用于碳纤维芯耐热铝合金圆线(型线)的紧线施工,但碳纤维芯软铝型线的紧线施工仅可使用预绞式线夹;预绞式线夹可根据实际状态使用2次3次(即可经过2次~3次的安装、拆卸过程)。

2跨越施工准备

张力架线中的跨越施工,各连接点应处于架空状态,确保施工和被跨越物的安全;a)

张力架线中跨越架的儿何尺寸应符合GB50233的规定;b)

跨越架顶部与导线接触部位应采取防摩擦保护措施。A.2.3放线滑车准备

a)放线滑车轮槽槽底直径和槽形应符合下列要求和DL/T685的规定:5

DL/T1615-2016

1)轮槽底部直径不小于导线直径的25倍,且最小直径不小于660mm:2)轮槽深度大于导线直径的1.25倍;3)轮槽宽度可顺利通过接续管及其保护套:4)滑轮槽应采用挂胶或其他韧性材料,滑轮的磨阻系数不应大于1.015:5)与牵放方式相匹配;

6)牵引板与放线滑车相匹配,保证牵引板的通过;7)放线滑车中轮的承载能力应满足滑车最大工作要求。b)放线张力正常情况下,导线在放线滑车上的包络角超过30°,应加挂双滑车。c)耐张塔挂双滑车,应计算导线在滑轮项悬挂点的高度差或挂具长度差。A.3张力放线

A.3.1张力架线应符合下列规定:张力放线施工段的滑车数一般不超过20个;a)

碳纤维芯导线不受设计耐张段限制,可以直线塔作施工段起止塔,在耐张塔上直通放线:b)

在直线塔上紧线并作直线塔错线,凡直通放线的耐张塔也直通紧线;c

d)在直通紧线的耐张塔上作平衡挂线或半平衡挂线。A.3.2布线方案应根据放线区段和线盘的长度合理选择,确定接续管的位置。A.3.3张力放线时预绞楔接组合式接续金具不应直接通过滑车;楔接式直线接续管应通过下列试验后方可直接通过滑车:

a)由直线接续管接续的碳纤维芯导线通过20次包络角为30°的单滑车后仍能通过b)~d)项试验:b)由直线接续管接续的碳纤维芯导线的通流能力不下降:c)

由直线接续管接续的碳纤维芯导线的拉伸破坏强度不低于导线原强度的95%(注:按直接试验对比数据:

d)由直线接续管接续的碳纤维芯导线通过3000万次风振试验(直线接续管距离激振台不宜小于0.5m);

e)符合GB50233的规定。

A.4接续

A.4.1碳纤维复合芯应采用锯断方式,不允许采用剪、压方式,避免产生断口裂纹扩大。A.4.2导线架线前应做握力试验,且试件不少于3组。A.4.3应根据实际情况选择楔接式接续金具或预绞楔接组合式接续金具,安装工艺应符合附录B和附录C的规定。

A.5紧线

A.5.1弧垂观测档的选择应符合GB50233的规定,在弛度调整中,导线在滑车上往返次数不宜超过5次。

A.5.2弛度观测中,应考虑环境温度对导线弛度的影响,温度应在观测档内实测,并及时调整。A.5.3紧线应力应以弛度观测为依据,达到标准后保持紧线应力不变,在紧线段内的直线塔和耐张塔上同时画印,完成画印后进行线上作业。A.5.4挂线完成后,应按产品特性要求观察弛度变化,确认无误后尽快安装附件。A.6附件安装

A.6.1附件安装的一般要求:

DL/T1615—2016

a)附件安装前允许对导线上的局部轻微磨伤使用0号细砂纸打磨。当导线外层铝股擦伤深度超过2mm,且截面积损伤超过导电部分截面积2%时,应按GB50233的规定进行损伤处理。在一个档距内每根导线上不应超过1个接续管,不应超过2个补修管,且应满足下列规定:b)

1)各管与耐张线夹出口的距离应大于15m:2)接续管、补修管与悬垂线夹中心的距离应大于5m:3)接续管、补修管与间隔捧的距离应大于0.5m。A.6.2耐张塔平衡挂线(半平衡挂线)时,空中临锚卡线器与杆塔距离应符合下列规定:a)当地面安装耐张线夹时取3倍挂点高:当空中安装耐张线夹时取耐张线夹15m以外:b)

割断导线前,在卡线器后侧0.5m~1.0m处,用棕绳等将导线松绑在锚套上,防止松线时导线出现硬弯,割断后用棕绳等将导线松下。A.6.3直线塔附件安装使用提线器时,应采用橡胶等软质材料对导线接触部位进行保护,保护宽度不小于200mm。

A.6.4跳线安装应符合下列规定:a)跳线不应使用碳纤维芯导线,跳线截面积按载流量不低于碳纤维芯导线选择,安装工艺应符合DL/T5285的规定

跳线应使用未经牵引的原状导线制作,应使导线原弯曲方向与安装后的弯曲方向相一致;线长以设计提供的跳线弧垂为准,施工时应实测跳线长度:c)

d)在塔上应挂设作业软梯,以便于安装跳线线夹和跳线间隔棒。A.7施工验收

整档或多档碳纤维芯导线的更换施工验收应符合本标准和GB50233的规定。7

DL/T1615—2016

B.1模接式接续管安装工艺

B.1.1确认导线接续的位置。

附录B

(规范性附录)

楔接式接续管、楔接式耐张线夹安装工艺B.1.2接续操作应在临时锚线后进行。B.1.3错线点应距接续导线端头处15m以上。B.1.4楔接式接续管包括外压接铝管、内衬管、形夹座、模形夹、连接器组(见图B.1)。模形夹座

施压区

模形夹

不压区

连接器组

外压接铝管

内村管

施压区

图B.1楔接式接续管示意图

B.1.5穿管:用洁净布将接续导线端部表面擦净,长度不小于外压接管长度的3倍,将接续管的内衬管从断开导线的端部分别套入导线的两侧,然后再将外压接铝管套在导线上。B.1.6画印记:将预接续的导线两端用钢锯锯齐。在导线端头处量取楔形夹十25mm的导线长度,并画好印记,在印记处导线侧用胶布将导线缠绕,防止剥除铝股时散股,见图B.2。导线

樱形夹+25mm

图B.2画印记

B.1.7剥线:在印记处将铝股分层锯割,去除铝股,不应损伤碳纤维复合芯。用洁布擦去碳纤维复合芯上的油污,再用专用细砂纸轻轻打磨碳纤维复合芯表面,然后用干布将粉末擦净。检查芯棒表面应完好,端头无劈裂,见图B.3。

B.1.8碳纤维复合芯的连接方法:胶布

图B.3印记处剥线

a)先将碳纤维复合芯穿入楔形夹座,再穿入楔形夹,并保持碳纤维复合芯露出楔形夹约5mm。8

DL/T1615—2016

将夹住碳纤维复合芯的模形夹整体推进楔形夹座内,并回拉楔形夹座,使模形夹与楔形夹座配合紧,见图B.4。

模形夹座

模形夹

约5mm

碳纤维复合芯

图B.4碳纤维复合芯穿入楔形夹座、楔形夹b)用相同的步骤安装完成另一端的安装。将安装完毕的两楔形夹座就位,用手将连接器组旋入两侧的楔形夹座,见图B.5。c

模形夹座

连接器组

模形夹座

图B.5模接式接续管安装

d)用扳手将连接器组与两侧的楔形夹座拧紧。拧紧过程中注意两侧打入深度应同步,出现一端旋入深,一端旋入浅时,要退出重新旋入。e

检查铝股端部与楔形夹座间应露出碳纤维复合芯20mm:检查连接器组与楔形夹座间应有不少于2扣的剩余空扣,见图B.6。胶布

B.1.9铝股的连接方法:

模形爽座

连接器组

模形夹座

图B.6模接式接续管安装位置

a)准备液压机和与外压接铝管匹配的压模。胶布

b)用卷尺量出外压接铝管的长度,按该长度的1/2在导线端头两侧铝线上画好印记(即连接器组中心至外压接管端口距离),见图B.7。胶布

模形夹座

连接器组

模形史座

联接器中心至外压接铝管端口距离画印记

图B.7量取连接器组中心至外压接铝管端口距离c)在进入内衬管的导线铝股上均匀涂刷电力脂,用钢丝刷沿碳纤维芯导线铝股抢绕方向对已涂电力脂部分进行擦刷,然后用洁布擦去多余电力脂。d)用钢刷清除内衬管表面氧化膜,并均勾涂刷电力脂,将外压接铝管推至画印处,去除固定铝9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。