DL/T 300-2011

基本信息

标准号: DL/T 300-2011

中文名称:火电厂凝汽器管防腐防垢导则

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4489788

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 300-2011.Guideline for anti-corrosion and anti-fouling of condenser tube in power plant.

1范围

DL/T 300规定了火电厂凝汽器管防腐防垢的技术要求,包括凝汽器冷却水水质、处理工艺、运行控制,凝汽器管停用保护、效果评价方法。

DL/T 300适用于以地下水、地表水和再生水作冷却水源的火电厂。海水冷却的火电厂参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注8期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 14643.1工业循环冷 却水中菌藻的测定方法第1部分:黏液形成菌的测定平皿计数法

GB/T 18175水处理剂缓蚀性能的测定旋转挂片法

GB 50021- -2001 岩 土工程勘察规范

GB 50050工 业循环冷却水处理设计规范

DL/T712发电厂凝汽器及辅机冷却器选材导则

DL/T957火 力发电厂凝汽器化学清洗及成膜导则

DL/T 1115火力发电厂 机组大修化学检查导则

DL/T 5068火力发电厂 化学设计技术规程

3总则

3.1凝汽器 管的防腐防垢涉及设计、安装、运行全过程,因此,其工艺应通过静态试验、动态模拟试验和现场调试确定。

3.2 循环水处理系统和工艺设计应符合GB 50050的规定。

3.3凝汽器管材的选择、 检验、运输、保管等质量保证措施应符合DLT 712的要求。

3.4循环水处理 工艺的选择应防止冷却塔内填料等部位结垢。

3.5应采取杀菌灭藻、 旁流过滤、胶球清洗、连续排污等措施保证凝汽器管内表面和循环水系统的清洁。

3.6采用再生水 作为补充水时,应采取防止氨氮硝化反应对循环水系统腐蚀的措施。

4水质的确定

4.1水源水质

4.1.1火电厂设计时,应取得不少于一年的逐月(季)的冷却水水源水质资料,水质项目参见附录A。

1范围

DL/T 300规定了火电厂凝汽器管防腐防垢的技术要求,包括凝汽器冷却水水质、处理工艺、运行控制,凝汽器管停用保护、效果评价方法。

DL/T 300适用于以地下水、地表水和再生水作冷却水源的火电厂。海水冷却的火电厂参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注8期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 14643.1工业循环冷 却水中菌藻的测定方法第1部分:黏液形成菌的测定平皿计数法

GB/T 18175水处理剂缓蚀性能的测定旋转挂片法

GB 50021- -2001 岩 土工程勘察规范

GB 50050工 业循环冷却水处理设计规范

DL/T712发电厂凝汽器及辅机冷却器选材导则

DL/T957火 力发电厂凝汽器化学清洗及成膜导则

DL/T 1115火力发电厂 机组大修化学检查导则

DL/T 5068火力发电厂 化学设计技术规程

3总则

3.1凝汽器 管的防腐防垢涉及设计、安装、运行全过程,因此,其工艺应通过静态试验、动态模拟试验和现场调试确定。

3.2 循环水处理系统和工艺设计应符合GB 50050的规定。

3.3凝汽器管材的选择、 检验、运输、保管等质量保证措施应符合DLT 712的要求。

3.4循环水处理 工艺的选择应防止冷却塔内填料等部位结垢。

3.5应采取杀菌灭藻、 旁流过滤、胶球清洗、连续排污等措施保证凝汽器管内表面和循环水系统的清洁。

3.6采用再生水 作为补充水时,应采取防止氨氮硝化反应对循环水系统腐蚀的措施。

4水质的确定

4.1水源水质

4.1.1火电厂设计时,应取得不少于一年的逐月(季)的冷却水水源水质资料,水质项目参见附录A。

标准图片预览

标准内容

ICS27.100

备案号:33095-2011

中华人民共和国电力行业标准

DL/T3002011

火电厂凝汽器管防腐防垢导则

Guideline for anti-corrosion and anti-fouling of condenser tube in power plant2011-07-28发布

国家能源局

2011-11-01实施

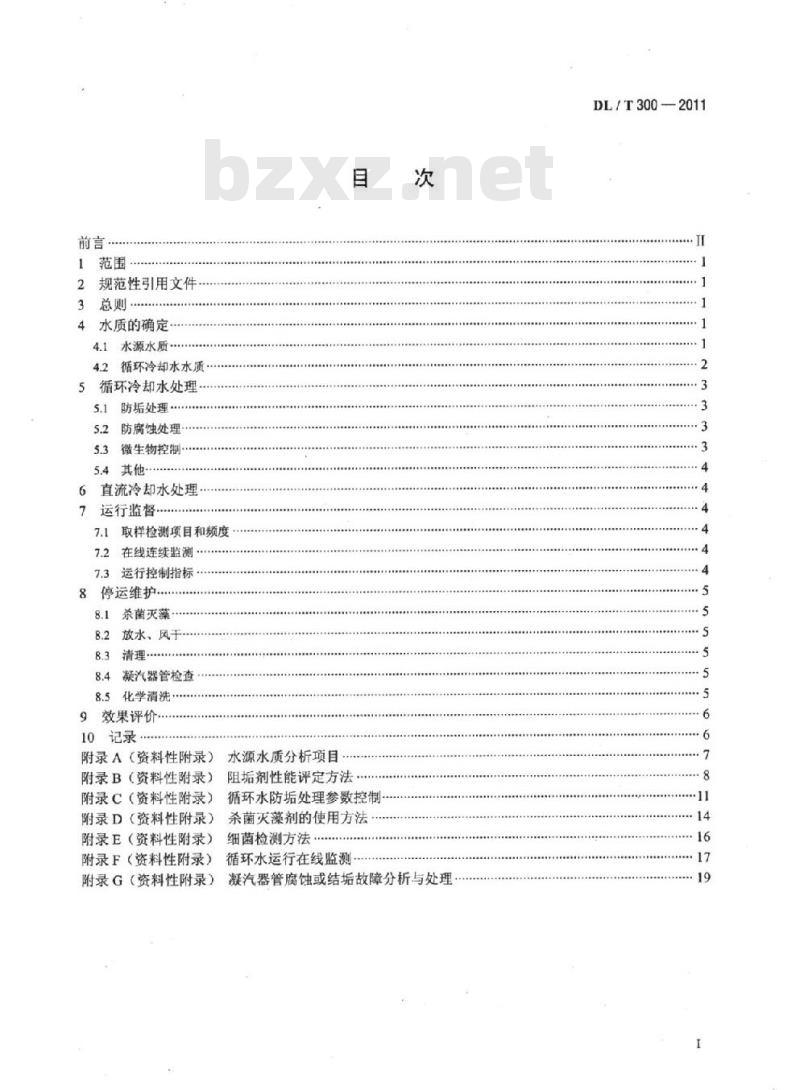

2规范性引用文件

4水质的确定·

4.1水源水质

4.2循环冷却水水质·

5循环冷却水处理

5.1防垢处理

5.2防腐蚀处理

5.3微生物控制

其他·

直流冷却水处理

7运行监督

取样检测项目和频度

7.2在线连续监测….

运行控制指标

8停运维护.

杀菌灭藻

放水、风于

凝汽器管检查

化学清洗

9效果评价:

10记录

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

附录D(资料性附录)

附录E(资料性附录)

附录F(资料性附录)

附录G(资料性附录)

水源水质分析项目

阻垢剂性能评定方法

循环水防垢处理参数控制

杀菌灭藻剂的使用方法

细菌检测方法

循环水运行在线监测

凝汽器管腐蚀或结垢故障分析与处理DL/T300—2011

DL/T300—2011

本标准由中国电力企业联合会提出。前言

本标准由电力行业电厂化学标准技术委员会归口。本标准的主要起草单位:河南电力试验研究院、华电国际电力股份有限公司。参加起草单位:河北省电力研究院。本标准的主要起草人:吴文龙、张春雷、马天忠、孙心利、张小霓、李献敏、石景燕。本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

火电厂凝汽器管防腐防垢导则

DL/T300—2011

本标准规定了火电厂凝汽器管防腐防垢的技术要求,包括凝汽器冷却水水质、处理工艺、运行控制,凝汽器管停用保护、效果评价方法。本标准适用于以地下水、地表水和再生水作冷却水源的火电厂。海水冷却的火电厂参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T14643.1工业循环冷却水中菌藻的测定方法第1部分:黏液形成菌的测定平血计数法GB/T18175水处理剂缓蚀性能的测定旋转挂片法GB50021—2001岩土工程勘察规范GB50050工业循环冷却水处理设计规范DL/T712

发电厂凝汽器及辅机冷却器选材导则火力发电厂凝汽器化学清洗及成膜导则DL/T957

DL/T1115火力发电厂机组大修化学检查导则DL/T5068火力发电厂化学设计技术规程3总则

3.1凝汽器管的防腐防垢涉及设计、安装、运行全过程,因此,其工艺应通过静态试验、动态模拟试验和现场调试确定。

3.2循环水处理系统和工艺设计应符合GB50050的规定。3.3凝汽器管材的选择、检验、运输、保管等质量保证措施应符合DL/T712的要求。3.4循环水处理工艺的选择应防止冷却塔内填料等部位结垢。3.5应采取杀菌灭藻、旁流过滤、胶球清洗、连续排污等措施保证凝汽器管内表面和循环水系统的清洁。

3.6采用再生水作为补充水时,应采取防止氨氮硝化反应对循环水系统腐蚀的措施,4水质的确定

4.1水源水质

4.1.1火电厂设计时,应取得不少于一年的逐月(季)的冷却水水源水质资料。水质项目参见附录A。

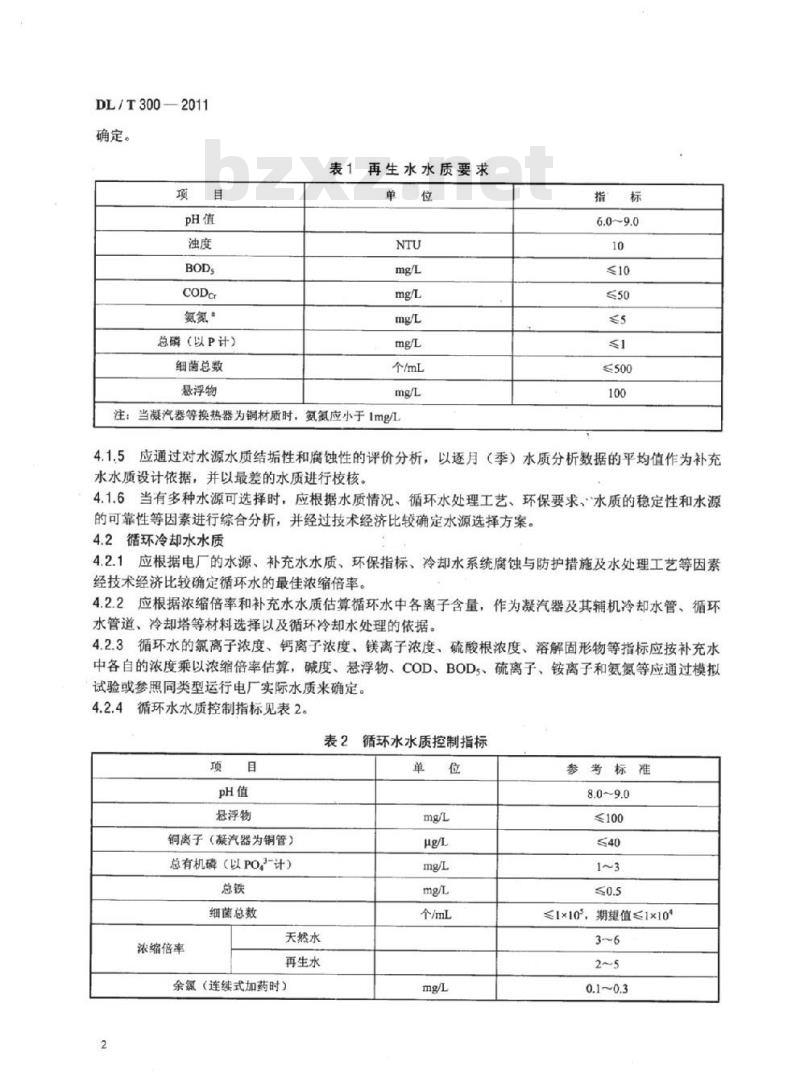

4.1.2补充水为地表水时,还应分析上游水质污染的变化趋势。对含有泥砂的地表水,应对其含砂量进行测定,并注意泥砂的粒径及形状特性。4.1.3补充水为再生水时,还应对不同时间段分别进行取样分析,观测再生水水质的稳定性。检测的主要项目为总磷、氨氮、BOD5、COD、硬度、碱度、硫酸根、氯离子、油类。4.1.4补充水为再生水时,应满足表1的要求,深度处理工艺应结合循环水处理工艺进行模拟试验后DL/T300—2011

确定。

氨氮“

总磷(以P计)

细菌总数

悬浮物

表1再生水水质要求

个/mL

注:当凝汽器等换热器为铜材质时,氨氮应小于1mg/L指

≤500

4.1.5应通过对水源水质结垢性和腐蚀性的评价分析,以逐月(季)水质分析数据的平均值作为补充水水质设计依据,并以最差的水质进行校核。4.1.6当有多种水源可选择时,应根据水质情况、循环水处理工艺、环保要求、水质的稳定性和水源的可靠性等因素进行综合分析,并经过技术经济比较确定水源选择方案。4.2循环冷却水水质

4.2.1应根据电厂的水源、补充水水质、环保指标、冷却水系统腐蚀与防护措施及水处理工艺等因素经技术经济比较确定循环水的最佳浓缩倍率。4.2.2应根据浓缩倍率和补充水水质估算循环水中各离子含量,作为凝汽器及其辅机冷却水管、循环水管道、冷却塔等材料选择以及循环冷却水处理的依据。4.2.3循环水的氯离子浓度、钙离子浓度、镁离子浓度、硫酸根浓度、溶解固形物等指标应按补充水中各自的浓度乘以浓缩倍率估算,碱度、悬浮物、COD、BODs、硫离子、铵离子和氨氨等应通过模拟试验或参照同类型运行电厂实际水质来确定。4.2.4

循环水水质控制指标见表2。

表2循环水水质控制指标

最浮物

铜离子(凝汽器为铜管)

总有机磷(以PO,-计)

细菌总数

浓缩倍率

天然水

再生水

余氯(连续式加药时)

个/mL

参考标准

≤100

≤[×105,期值≤1×104

5循环冷却水处理

5.1防垢处理

DL/T300—2011

5.1.1常用的循环水水质处理方式有石灰处理、弱酸离子交换处理、加酸处理、纳滤处理、反渗透处理等工艺,见表3。

表3几种防垢处理方法的处理能力和适用范围处理方法

石灰处理

弱酸离子交换处理

加酸处理

纳滤处理

反渗透处理

处理能力

去除水中暂硬、游离二氧化碳和镁的非碳酸盐硬度、铁和硅的化合物

去除水中的硬度和碱度

降低水中的重碳酸根离子

去除水中二价金属离子

去除水中的溶解固形物

适用范围

碳酸盐硬度高的水质

暂硬和碱度较高的水质

碱度较高的水质

硬度较高的水质

含盐量高的水质,排污水回用

5.1.2应根据具体水质情况,进行经济和技术比较,确定处理工艺。常用的处理工艺见表4。表4常用防垢处理工艺的适用水质及特点处理工艺

阻垢分散(阻垢、分散、缓

蚀剂复合)

H2SO4+阻垢分散

石灰处理+阻垢分散

弱酸离子交换法+阻垢分散

范围广

适用水质

原水碳酸盐硬度较高的水

原水碳酸盐硬度较高、浊度及

有机物较大的水

原水碳酸盐硬度较高的水

浓缩倍率一般不高于3.0,工艺简单,一次性投资低

浓缩倍率较高,控制复杂,系统需防腐处理

浓缩倍率较高,系统复杂,一次性投资高,运行及维护工作量大,运行费用高浓缩倍率高,一次性投资高,运行费用高5.1.3阻垢分散处理的控制参数和阻垢剂配方选择、性能评价应通过静态阻垢、动态模拟试验,参见附录B。

5.1.4防垢处理的控制参数参见附录C。5.2防腐蚀处理

5.2.1对于铜合金凝汽器管,应添加铜缓蚀剂。常用的铜缓蚀剂有筑基苯并噻唑(MBT)、苯并三氮唑(BTA)等,可结合水质和使用的杀菌灭藻剂进行选择。宜维持循环水中MBT1mg/L~2mg/L或BTA大于1mg/L。缓蚀剂性能评定方法参照GB/T18175。5.2.2对于不锈钢凝汽器管和钛管,可不考虑添加缓蚀剂。5.3微生物控制

5.3.1杀菌灭藻剂的选择应满足以下条件:a)不应与阻垢剂、缓蚀剂等相互干扰:b)对系统的金属无明显腐蚀作用;药剂的活性不应受水系统PH值、温度等因素的干扰;c

排放后的残余有毒物质应易于降解,符合地方的环保要求。3

DL/T300—2011

5.3.2加药方式应符合下列要求:a)氧化型杀菌灭藻剂宜采用连续投加,非氧化型杀菌灭藻剂宜采用冲击式投加:b)应根据季节变化调整加药量和冲击加药的间隔时间加药点宜设在循环水泵的进水口前:d)杀菌灭藻剂的使用方法参见附录D。5.4其他

5.4.1应核算循环水的悬浮物含量,当悬浮物含量超过100mg/L时,应设计旁流过滤处理,处理水量参照DL/T5068要求执行。

5.4.2胶球清洗装置应正常投运,清洗效果应满足汽轮机运行的要求,胶球不应堵塞凝汽器管。5.4.3循环水系统应连续排污,并维持合适排污量,不宜定期排污。6直流冷却水处理

6.1采用直流冷却方式的凝汽器发现生物污染现象时,应进行杀菌灭藻处理,选用的杀菌灭藻剂不应污染水体。

6.2采用铜合金材质的凝汽器管,可采用硫酸亚铁镀膜。7运行监督

7.1取样检测项目和频度

取样检测的项目和频度见表5。

表5取样检测的项目和频度

硫酸根

铜离子(凝汽器管材为铜管时)COD

电导率

氯离子

钙离子

细菌检测方法参见附录E

7.2在线连续监测

1次/周

1次/日

1次/周

1次/周

2次/日

1次/周

2次/日

2次/日

总有机磷

细菌总数。

黏泥量

2次/日

2次/日

1次/旧日

1次/周

需要时

2次/日

1次/日

需要时

补充水和循环水应配置电导率表、PH表,循环水可配置ORP(氧化还原电位)表计,对再生水回用的电厂补充水应增设氨氮表计。其原则和方法参见附录F。7.3运行控制指标

运行中应控制的项目见表6。

浓缩倍率

细菌总数

表6运行控制项目

控制标准

模拟试验确定www.bzxz.net

模拟试验确定

≤1×105个/mL

AM和AB适合于补充水水质稳定的条件A4和AB的计算见下列公式:

式中:

CJD,Bu

8停运维护

8.1杀菌灭藻

循环水CI浓度,mg/L;

补充水CI浓度,mg/L;

循环水全碱度,mmol/L;

补充水全碱度,mmol/L;

循环水Ca2*浓度,mg/L;

补充水Ca2+浓度,mg/L

Cel Bu

Cal Bu

DL/T300—2011

适用的处理工艺

阻垢分散剂处理

阻垢分散剂加酸联合处理

机组在检修或停运时,停机前应降低循环水运行水位,进行彻底的杀菌处理。对于用氯系作杀菌灭藻剂的机组,应提高循环水中余氯含量至高限,并维持直至停机:对于采用非氧化型杀菌灭藻剂的机组,应一次性投加高限剂量的杀菌灭藻剂。8.2放水、风干

机组停机一周以上,应将凝汽器放水、风干。8.3清理

8.3.1机组停机期间,应清理凝汽器水室、冷却塔及填料。8.3.2机组投运前,应彻底清扫冷却水系统。冷却水沟道、管道及冷却塔内应无异物,拦污栅应完整,旋转滤网应能有效工作。

8.3.3凝汽器管内有黏泥或软垢附着时,可采用水冲洗、胶球擦洗方式清除。清洗方法应符合下列要求:a)水冲洗:水流速为2.0m/s~2.5m/s。b)胶球擦洗:用水推动胶球对凝汽器管逐根进行擦洗。8.4凝汽器管检查

依据DL/T1115规定进行检查。凝汽器管腐蚀或结垢故障分析与处理参见附录G。8.5化学清洗

根据DL/T957规定,垢厚不小于0.5mm或污垢导致端差超过8℃时,应进行化学清洗(铜管可进5

DL/T300—2011

行镀膜)。不锈钢管不应采用盐酸清洗。效果评价

凝汽器管防腐、防垢效果评价依据DL/T1115记录

凝汽器防腐防垢应建立以下记录:a)

凝汽器管材及相关检验:

凝汽器管道安装图;

阴极保护或涂胶资料:

循环水处理规程;

循环水处理工艺试验报告(动态/静态):循环水处理药剂的验收记录:

循环水处理日常监督记录:

循环水处理加药记录;

胶球清洗系统投运记录;

凝汽器堵管、换管和抽管记录;循环冷却水处理相关设备台账。水源水质分析项目见表A.1。

水样名称:

取样地点:

取样日期:

分析项目

Fe++Fe

附录A

(资料性附录)

水源水质分析项目

表A.1水源水质分析项目表

外观:

水温:

报告日期:

分析项目

电导率

悬浮物

溶解氧

游离co2

溶解固体

总硬度

总碱度

碳酸盐硬度

全硅(以Sio,计)

总磷(以PO计)

DL/T300—2011

μS/cm

mmol/L

mmol/L

mmol/L

DL/T300-2011

B.1静态阻垢法

B.1.1碳酸钙沉积法

附录B

(资料性附录)

阻垢剂性能评定方法

用含有一定量碳酸氢根和钙离子的配置水和阻垢剂制备成试液。在(80±1)℃加热条件下,促使碳酸氢钙加速分解为碳酸钙,达到平衡后测定试液中的钙离子浓度。钙离子浓度越大,阻垢剂阻垢性能越好。按式(B.)计算阻垢剂的阻垢率,即Ccn.2 -Cec×100%

Cca.Cca.o

式中:

Cca, I

阻垢剂的阻垢率:

-加入阻垢剂的试液试验后的钙离子浓度,mg/L:-未加阻垢剂的试液试验后的钙离子浓度,mg/L;-试验前水样中的钙离子浓度,mg/L。试液的离子组成简单,只适合于评价阻垢剂对碳酸钙的阻垢效率,试验结果以阻垢率表示。B.1.2极限碳酸盐硬度测试法

将盛有5L混合均匀的水样和一定量阻垢剂的玻璃缸放置于(451)℃的恒温水浴槽内,蒸发浓缩的同时补充水样,保持玻璃缸内水位不变。试验中,定期从玻璃缸中取样(相当于工业循环冷却水),测定碱度、钙离子和氯离子浓度。为了保证缸内阻垢剂浓度不变,每次取样后,加入与取样体积相等且加有相同剂量阻垢剂的补充水,试验一直进行到达到极限碳酸盐硬度为止。达到极限碳酸盐硬度的终点判断可由式(1)和式(2)计算。当44≥0.2或AB≥0.2时,认为试验达到终点,其终点对应的碳酸盐硬度值即为极限碳酸盐硬度。极限碳酸盐硬度法的试验水样为现场取样或按照现场水质配置的水样,水样、试验水温和循环水实际用水、水温等条件较接近,可以作为动态模拟试验前的阻垢剂筛选试验。B.2动态模拟试验法

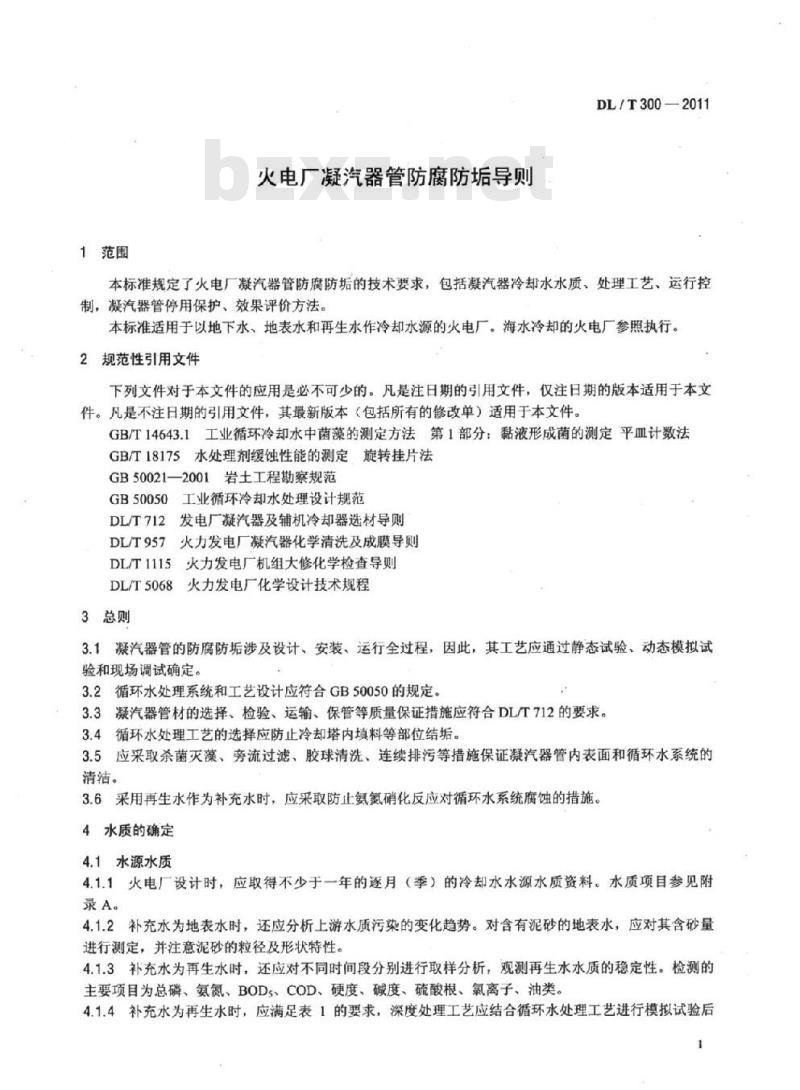

动态模拟试验是实验室评定缓蚀阻垢剂配方的综合性测试方法。该方法模拟了生产装置换热器的材质、壁温及冷却水的流动状态,可以测定腐蚀、结垢数据,其流程示意图见图B.1。试验装置流程为:冷却水由循环水箱经水泵,通过流量计进入模拟换热器,冷却水走凝汽器管内,换热后的冷却水进入冷却塔,经风冷后进入循环水槽,循环再使用。补充水(加阻垢缓蚀剂)由补充水箱经浮球阀入水口进入循环水箱,由浮球阀自动控制液面。试验用水直接采用现场补充水或按现场水质进行配制,试验用的凝汽器管宜从现场抽取,或采用相同材质。在静态阻垢试验、腐蚀试验筛选的基础上,进一步确定参数和工艺条件,试验周期一般为7天~14天。试验结束后,将试验用凝汽器管取出管,检查结垢和腐蚀情况,测定结垢速率等。通过挂片称重测定管材的平均腐蚀速率(试验时间以7天为宜)。试验过程中可分为两种方式进行:一种是在试验确定的浓缩倍率下运行7天,记录相关数据,计算腐蚀和结垢速率,确认结垢及腐蚀状况是否在允许范围内;另一种方法是极限碳酸盐硬度测定法,其计算和判断方法同B.1.2的极限碳酸盐硬度测试法。

冷却风机

流量计

DL/T300—2011

模技换热器市商

测温桶

广凝汽器管、测温桶

蒸汽冷却器

转子流量计

电锅炉

循环水动态模拟设备示意图

动态模拟试验是目前采用的阻垢剂性能评定试验方法中和现场运行状况最接近的试验方法,通过动态模拟试验,可以确定循环水的药剂种类、加药量、运行控制参数。B.3动态污垢监测法

其装置与动态模拟试验装置类似,由两部分组成:一部分是循环冷却水系统:另一部分是污垢监测系统。其原理为某时刻水侧的污垢热阻值可根据该时刻凝汽器管的壁温与清洁管壁温差计算。根据记录的壁温曲线变化,计算污垢热阻值。其原理如下:控制加热元件的热功率不变,使管内热流量0为恒定值。通过严格控制水的流速和进口温度,控制冷却水温保持恒定。管在清洁状态下的热流量0计算见式(B.2),即Q-KeS(To-to)

当凝汽器管结垢状态时,O计算见式(B.3),即Q=KS(T-t0)

式中:

Q—凝汽器管的热流量,W;

凝汽器管清洁时的总传热系数,W/(m2:℃);Kc

凝汽器管的外表面积,m:

凝汽器管清洁时的管壁温度,℃:冷却水温度,℃:

K凝汽器管结垢时的总传热系数,WI(m2.℃):(B.2)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:33095-2011

中华人民共和国电力行业标准

DL/T3002011

火电厂凝汽器管防腐防垢导则

Guideline for anti-corrosion and anti-fouling of condenser tube in power plant2011-07-28发布

国家能源局

2011-11-01实施

2规范性引用文件

4水质的确定·

4.1水源水质

4.2循环冷却水水质·

5循环冷却水处理

5.1防垢处理

5.2防腐蚀处理

5.3微生物控制

其他·

直流冷却水处理

7运行监督

取样检测项目和频度

7.2在线连续监测….

运行控制指标

8停运维护.

杀菌灭藻

放水、风于

凝汽器管检查

化学清洗

9效果评价:

10记录

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

附录D(资料性附录)

附录E(资料性附录)

附录F(资料性附录)

附录G(资料性附录)

水源水质分析项目

阻垢剂性能评定方法

循环水防垢处理参数控制

杀菌灭藻剂的使用方法

细菌检测方法

循环水运行在线监测

凝汽器管腐蚀或结垢故障分析与处理DL/T300—2011

DL/T300—2011

本标准由中国电力企业联合会提出。前言

本标准由电力行业电厂化学标准技术委员会归口。本标准的主要起草单位:河南电力试验研究院、华电国际电力股份有限公司。参加起草单位:河北省电力研究院。本标准的主要起草人:吴文龙、张春雷、马天忠、孙心利、张小霓、李献敏、石景燕。本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

火电厂凝汽器管防腐防垢导则

DL/T300—2011

本标准规定了火电厂凝汽器管防腐防垢的技术要求,包括凝汽器冷却水水质、处理工艺、运行控制,凝汽器管停用保护、效果评价方法。本标准适用于以地下水、地表水和再生水作冷却水源的火电厂。海水冷却的火电厂参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T14643.1工业循环冷却水中菌藻的测定方法第1部分:黏液形成菌的测定平血计数法GB/T18175水处理剂缓蚀性能的测定旋转挂片法GB50021—2001岩土工程勘察规范GB50050工业循环冷却水处理设计规范DL/T712

发电厂凝汽器及辅机冷却器选材导则火力发电厂凝汽器化学清洗及成膜导则DL/T957

DL/T1115火力发电厂机组大修化学检查导则DL/T5068火力发电厂化学设计技术规程3总则

3.1凝汽器管的防腐防垢涉及设计、安装、运行全过程,因此,其工艺应通过静态试验、动态模拟试验和现场调试确定。

3.2循环水处理系统和工艺设计应符合GB50050的规定。3.3凝汽器管材的选择、检验、运输、保管等质量保证措施应符合DL/T712的要求。3.4循环水处理工艺的选择应防止冷却塔内填料等部位结垢。3.5应采取杀菌灭藻、旁流过滤、胶球清洗、连续排污等措施保证凝汽器管内表面和循环水系统的清洁。

3.6采用再生水作为补充水时,应采取防止氨氮硝化反应对循环水系统腐蚀的措施,4水质的确定

4.1水源水质

4.1.1火电厂设计时,应取得不少于一年的逐月(季)的冷却水水源水质资料。水质项目参见附录A。

4.1.2补充水为地表水时,还应分析上游水质污染的变化趋势。对含有泥砂的地表水,应对其含砂量进行测定,并注意泥砂的粒径及形状特性。4.1.3补充水为再生水时,还应对不同时间段分别进行取样分析,观测再生水水质的稳定性。检测的主要项目为总磷、氨氮、BOD5、COD、硬度、碱度、硫酸根、氯离子、油类。4.1.4补充水为再生水时,应满足表1的要求,深度处理工艺应结合循环水处理工艺进行模拟试验后DL/T300—2011

确定。

氨氮“

总磷(以P计)

细菌总数

悬浮物

表1再生水水质要求

个/mL

注:当凝汽器等换热器为铜材质时,氨氮应小于1mg/L指

≤500

4.1.5应通过对水源水质结垢性和腐蚀性的评价分析,以逐月(季)水质分析数据的平均值作为补充水水质设计依据,并以最差的水质进行校核。4.1.6当有多种水源可选择时,应根据水质情况、循环水处理工艺、环保要求、水质的稳定性和水源的可靠性等因素进行综合分析,并经过技术经济比较确定水源选择方案。4.2循环冷却水水质

4.2.1应根据电厂的水源、补充水水质、环保指标、冷却水系统腐蚀与防护措施及水处理工艺等因素经技术经济比较确定循环水的最佳浓缩倍率。4.2.2应根据浓缩倍率和补充水水质估算循环水中各离子含量,作为凝汽器及其辅机冷却水管、循环水管道、冷却塔等材料选择以及循环冷却水处理的依据。4.2.3循环水的氯离子浓度、钙离子浓度、镁离子浓度、硫酸根浓度、溶解固形物等指标应按补充水中各自的浓度乘以浓缩倍率估算,碱度、悬浮物、COD、BODs、硫离子、铵离子和氨氨等应通过模拟试验或参照同类型运行电厂实际水质来确定。4.2.4

循环水水质控制指标见表2。

表2循环水水质控制指标

最浮物

铜离子(凝汽器为铜管)

总有机磷(以PO,-计)

细菌总数

浓缩倍率

天然水

再生水

余氯(连续式加药时)

个/mL

参考标准

≤100

≤[×105,期值≤1×104

5循环冷却水处理

5.1防垢处理

DL/T300—2011

5.1.1常用的循环水水质处理方式有石灰处理、弱酸离子交换处理、加酸处理、纳滤处理、反渗透处理等工艺,见表3。

表3几种防垢处理方法的处理能力和适用范围处理方法

石灰处理

弱酸离子交换处理

加酸处理

纳滤处理

反渗透处理

处理能力

去除水中暂硬、游离二氧化碳和镁的非碳酸盐硬度、铁和硅的化合物

去除水中的硬度和碱度

降低水中的重碳酸根离子

去除水中二价金属离子

去除水中的溶解固形物

适用范围

碳酸盐硬度高的水质

暂硬和碱度较高的水质

碱度较高的水质

硬度较高的水质

含盐量高的水质,排污水回用

5.1.2应根据具体水质情况,进行经济和技术比较,确定处理工艺。常用的处理工艺见表4。表4常用防垢处理工艺的适用水质及特点处理工艺

阻垢分散(阻垢、分散、缓

蚀剂复合)

H2SO4+阻垢分散

石灰处理+阻垢分散

弱酸离子交换法+阻垢分散

范围广

适用水质

原水碳酸盐硬度较高的水

原水碳酸盐硬度较高、浊度及

有机物较大的水

原水碳酸盐硬度较高的水

浓缩倍率一般不高于3.0,工艺简单,一次性投资低

浓缩倍率较高,控制复杂,系统需防腐处理

浓缩倍率较高,系统复杂,一次性投资高,运行及维护工作量大,运行费用高浓缩倍率高,一次性投资高,运行费用高5.1.3阻垢分散处理的控制参数和阻垢剂配方选择、性能评价应通过静态阻垢、动态模拟试验,参见附录B。

5.1.4防垢处理的控制参数参见附录C。5.2防腐蚀处理

5.2.1对于铜合金凝汽器管,应添加铜缓蚀剂。常用的铜缓蚀剂有筑基苯并噻唑(MBT)、苯并三氮唑(BTA)等,可结合水质和使用的杀菌灭藻剂进行选择。宜维持循环水中MBT1mg/L~2mg/L或BTA大于1mg/L。缓蚀剂性能评定方法参照GB/T18175。5.2.2对于不锈钢凝汽器管和钛管,可不考虑添加缓蚀剂。5.3微生物控制

5.3.1杀菌灭藻剂的选择应满足以下条件:a)不应与阻垢剂、缓蚀剂等相互干扰:b)对系统的金属无明显腐蚀作用;药剂的活性不应受水系统PH值、温度等因素的干扰;c

排放后的残余有毒物质应易于降解,符合地方的环保要求。3

DL/T300—2011

5.3.2加药方式应符合下列要求:a)氧化型杀菌灭藻剂宜采用连续投加,非氧化型杀菌灭藻剂宜采用冲击式投加:b)应根据季节变化调整加药量和冲击加药的间隔时间加药点宜设在循环水泵的进水口前:d)杀菌灭藻剂的使用方法参见附录D。5.4其他

5.4.1应核算循环水的悬浮物含量,当悬浮物含量超过100mg/L时,应设计旁流过滤处理,处理水量参照DL/T5068要求执行。

5.4.2胶球清洗装置应正常投运,清洗效果应满足汽轮机运行的要求,胶球不应堵塞凝汽器管。5.4.3循环水系统应连续排污,并维持合适排污量,不宜定期排污。6直流冷却水处理

6.1采用直流冷却方式的凝汽器发现生物污染现象时,应进行杀菌灭藻处理,选用的杀菌灭藻剂不应污染水体。

6.2采用铜合金材质的凝汽器管,可采用硫酸亚铁镀膜。7运行监督

7.1取样检测项目和频度

取样检测的项目和频度见表5。

表5取样检测的项目和频度

硫酸根

铜离子(凝汽器管材为铜管时)COD

电导率

氯离子

钙离子

细菌检测方法参见附录E

7.2在线连续监测

1次/周

1次/日

1次/周

1次/周

2次/日

1次/周

2次/日

2次/日

总有机磷

细菌总数。

黏泥量

2次/日

2次/日

1次/旧日

1次/周

需要时

2次/日

1次/日

需要时

补充水和循环水应配置电导率表、PH表,循环水可配置ORP(氧化还原电位)表计,对再生水回用的电厂补充水应增设氨氮表计。其原则和方法参见附录F。7.3运行控制指标

运行中应控制的项目见表6。

浓缩倍率

细菌总数

表6运行控制项目

控制标准

模拟试验确定www.bzxz.net

模拟试验确定

≤1×105个/mL

AM和AB适合于补充水水质稳定的条件A4和AB的计算见下列公式:

式中:

CJD,Bu

8停运维护

8.1杀菌灭藻

循环水CI浓度,mg/L;

补充水CI浓度,mg/L;

循环水全碱度,mmol/L;

补充水全碱度,mmol/L;

循环水Ca2*浓度,mg/L;

补充水Ca2+浓度,mg/L

Cel Bu

Cal Bu

DL/T300—2011

适用的处理工艺

阻垢分散剂处理

阻垢分散剂加酸联合处理

机组在检修或停运时,停机前应降低循环水运行水位,进行彻底的杀菌处理。对于用氯系作杀菌灭藻剂的机组,应提高循环水中余氯含量至高限,并维持直至停机:对于采用非氧化型杀菌灭藻剂的机组,应一次性投加高限剂量的杀菌灭藻剂。8.2放水、风干

机组停机一周以上,应将凝汽器放水、风干。8.3清理

8.3.1机组停机期间,应清理凝汽器水室、冷却塔及填料。8.3.2机组投运前,应彻底清扫冷却水系统。冷却水沟道、管道及冷却塔内应无异物,拦污栅应完整,旋转滤网应能有效工作。

8.3.3凝汽器管内有黏泥或软垢附着时,可采用水冲洗、胶球擦洗方式清除。清洗方法应符合下列要求:a)水冲洗:水流速为2.0m/s~2.5m/s。b)胶球擦洗:用水推动胶球对凝汽器管逐根进行擦洗。8.4凝汽器管检查

依据DL/T1115规定进行检查。凝汽器管腐蚀或结垢故障分析与处理参见附录G。8.5化学清洗

根据DL/T957规定,垢厚不小于0.5mm或污垢导致端差超过8℃时,应进行化学清洗(铜管可进5

DL/T300—2011

行镀膜)。不锈钢管不应采用盐酸清洗。效果评价

凝汽器管防腐、防垢效果评价依据DL/T1115记录

凝汽器防腐防垢应建立以下记录:a)

凝汽器管材及相关检验:

凝汽器管道安装图;

阴极保护或涂胶资料:

循环水处理规程;

循环水处理工艺试验报告(动态/静态):循环水处理药剂的验收记录:

循环水处理日常监督记录:

循环水处理加药记录;

胶球清洗系统投运记录;

凝汽器堵管、换管和抽管记录;循环冷却水处理相关设备台账。水源水质分析项目见表A.1。

水样名称:

取样地点:

取样日期:

分析项目

Fe++Fe

附录A

(资料性附录)

水源水质分析项目

表A.1水源水质分析项目表

外观:

水温:

报告日期:

分析项目

电导率

悬浮物

溶解氧

游离co2

溶解固体

总硬度

总碱度

碳酸盐硬度

全硅(以Sio,计)

总磷(以PO计)

DL/T300—2011

μS/cm

mmol/L

mmol/L

mmol/L

DL/T300-2011

B.1静态阻垢法

B.1.1碳酸钙沉积法

附录B

(资料性附录)

阻垢剂性能评定方法

用含有一定量碳酸氢根和钙离子的配置水和阻垢剂制备成试液。在(80±1)℃加热条件下,促使碳酸氢钙加速分解为碳酸钙,达到平衡后测定试液中的钙离子浓度。钙离子浓度越大,阻垢剂阻垢性能越好。按式(B.)计算阻垢剂的阻垢率,即Ccn.2 -Cec×100%

Cca.Cca.o

式中:

Cca, I

阻垢剂的阻垢率:

-加入阻垢剂的试液试验后的钙离子浓度,mg/L:-未加阻垢剂的试液试验后的钙离子浓度,mg/L;-试验前水样中的钙离子浓度,mg/L。试液的离子组成简单,只适合于评价阻垢剂对碳酸钙的阻垢效率,试验结果以阻垢率表示。B.1.2极限碳酸盐硬度测试法

将盛有5L混合均匀的水样和一定量阻垢剂的玻璃缸放置于(451)℃的恒温水浴槽内,蒸发浓缩的同时补充水样,保持玻璃缸内水位不变。试验中,定期从玻璃缸中取样(相当于工业循环冷却水),测定碱度、钙离子和氯离子浓度。为了保证缸内阻垢剂浓度不变,每次取样后,加入与取样体积相等且加有相同剂量阻垢剂的补充水,试验一直进行到达到极限碳酸盐硬度为止。达到极限碳酸盐硬度的终点判断可由式(1)和式(2)计算。当44≥0.2或AB≥0.2时,认为试验达到终点,其终点对应的碳酸盐硬度值即为极限碳酸盐硬度。极限碳酸盐硬度法的试验水样为现场取样或按照现场水质配置的水样,水样、试验水温和循环水实际用水、水温等条件较接近,可以作为动态模拟试验前的阻垢剂筛选试验。B.2动态模拟试验法

动态模拟试验是实验室评定缓蚀阻垢剂配方的综合性测试方法。该方法模拟了生产装置换热器的材质、壁温及冷却水的流动状态,可以测定腐蚀、结垢数据,其流程示意图见图B.1。试验装置流程为:冷却水由循环水箱经水泵,通过流量计进入模拟换热器,冷却水走凝汽器管内,换热后的冷却水进入冷却塔,经风冷后进入循环水槽,循环再使用。补充水(加阻垢缓蚀剂)由补充水箱经浮球阀入水口进入循环水箱,由浮球阀自动控制液面。试验用水直接采用现场补充水或按现场水质进行配制,试验用的凝汽器管宜从现场抽取,或采用相同材质。在静态阻垢试验、腐蚀试验筛选的基础上,进一步确定参数和工艺条件,试验周期一般为7天~14天。试验结束后,将试验用凝汽器管取出管,检查结垢和腐蚀情况,测定结垢速率等。通过挂片称重测定管材的平均腐蚀速率(试验时间以7天为宜)。试验过程中可分为两种方式进行:一种是在试验确定的浓缩倍率下运行7天,记录相关数据,计算腐蚀和结垢速率,确认结垢及腐蚀状况是否在允许范围内;另一种方法是极限碳酸盐硬度测定法,其计算和判断方法同B.1.2的极限碳酸盐硬度测试法。

冷却风机

流量计

DL/T300—2011

模技换热器市商

测温桶

广凝汽器管、测温桶

蒸汽冷却器

转子流量计

电锅炉

循环水动态模拟设备示意图

动态模拟试验是目前采用的阻垢剂性能评定试验方法中和现场运行状况最接近的试验方法,通过动态模拟试验,可以确定循环水的药剂种类、加药量、运行控制参数。B.3动态污垢监测法

其装置与动态模拟试验装置类似,由两部分组成:一部分是循环冷却水系统:另一部分是污垢监测系统。其原理为某时刻水侧的污垢热阻值可根据该时刻凝汽器管的壁温与清洁管壁温差计算。根据记录的壁温曲线变化,计算污垢热阻值。其原理如下:控制加热元件的热功率不变,使管内热流量0为恒定值。通过严格控制水的流速和进口温度,控制冷却水温保持恒定。管在清洁状态下的热流量0计算见式(B.2),即Q-KeS(To-to)

当凝汽器管结垢状态时,O计算见式(B.3),即Q=KS(T-t0)

式中:

Q—凝汽器管的热流量,W;

凝汽器管清洁时的总传热系数,W/(m2:℃);Kc

凝汽器管的外表面积,m:

凝汽器管清洁时的管壁温度,℃:冷却水温度,℃:

K凝汽器管结垢时的总传热系数,WI(m2.℃):(B.2)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。