DL/T 834-2003

基本信息

标准号: DL/T 834-2003

中文名称:火力发电厂汽轮机防进水和冷蒸汽导则

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:7256962

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 834-2003.Guide for the prevention of water and cool steam damage to steam turbines in fossil power plant.

1范围

DL/T 834规定了防止水和冷蒸汽对汽轮机造成损坏,提高运行安全、可靠性所涉及的设备和系统的设计、安装、监测、试验及运行维护的技术要求。

DL/T 834适用于火力发电厂的汽轮机。

DL/T 834不适用于核电汽轮机。

2总则

2.1本标准建议采取的措施主要是用于防止水和冷蒸汽对火力发电厂的汽轮机造成的损坏。

2.2为防止汽轮机进水和冷蒸汽对设备造成损坏,有关制造厂、电力设计院、安装调试和运行部门,在对新装机组进行设计、安装调试和运行时,建议按照本标准的要求执行:对已投运的机组进行防进水系统改造时,可参照本标准执行:如制造厂另有要求,应按制造厂的规定执行:对未涉及的系统和设备,可根据实际情况,依据本标准的原则,采取相应的技术措施。

2.3本标准中提出的运行建议是按照一般要求提出的。 对不同机组,由于容量、结构、设备及系统的设计与布置、自动化程度以及运行方式不同,应根据实际情况制定技术规程,指导运行人员处理机组正常启、停、稳定运行、负荷变动、锅炉灭火、汽轮机甩负荷和进水等情况。这些规定应包括有出现如高水位报警,金属温度急剧下降或蒸汽管道振动等征兆时必须采取的措施。

2.4本标准建议的措施,涉及以下与汽轮机进水和冷蒸汽有关的设备和系统的设计、安装、监测、试验及运行维修,这些系统和设备包括:

a)锅炉:

b)过热蒸汽和再热蒸汽的减温喷水装置:

c)启动旁路系统、管道及疏水:

d)主蒸汽系统、管道及疏水;

e)再热蒸汽(冷、热段)管道及其疏水;

f)汽轮机本体疏水:

g)抽汽管道及其疏水:

h)回热水加热器与除氧器:

i)汽轮机汽封系统、管道及疏水装置:

j)锅炉给水泵汽轮机;

1范围

DL/T 834规定了防止水和冷蒸汽对汽轮机造成损坏,提高运行安全、可靠性所涉及的设备和系统的设计、安装、监测、试验及运行维护的技术要求。

DL/T 834适用于火力发电厂的汽轮机。

DL/T 834不适用于核电汽轮机。

2总则

2.1本标准建议采取的措施主要是用于防止水和冷蒸汽对火力发电厂的汽轮机造成的损坏。

2.2为防止汽轮机进水和冷蒸汽对设备造成损坏,有关制造厂、电力设计院、安装调试和运行部门,在对新装机组进行设计、安装调试和运行时,建议按照本标准的要求执行:对已投运的机组进行防进水系统改造时,可参照本标准执行:如制造厂另有要求,应按制造厂的规定执行:对未涉及的系统和设备,可根据实际情况,依据本标准的原则,采取相应的技术措施。

2.3本标准中提出的运行建议是按照一般要求提出的。 对不同机组,由于容量、结构、设备及系统的设计与布置、自动化程度以及运行方式不同,应根据实际情况制定技术规程,指导运行人员处理机组正常启、停、稳定运行、负荷变动、锅炉灭火、汽轮机甩负荷和进水等情况。这些规定应包括有出现如高水位报警,金属温度急剧下降或蒸汽管道振动等征兆时必须采取的措施。

2.4本标准建议的措施,涉及以下与汽轮机进水和冷蒸汽有关的设备和系统的设计、安装、监测、试验及运行维修,这些系统和设备包括:

a)锅炉:

b)过热蒸汽和再热蒸汽的减温喷水装置:

c)启动旁路系统、管道及疏水:

d)主蒸汽系统、管道及疏水;

e)再热蒸汽(冷、热段)管道及其疏水;

f)汽轮机本体疏水:

g)抽汽管道及其疏水:

h)回热水加热器与除氧器:

i)汽轮机汽封系统、管道及疏水装置:

j)锅炉给水泵汽轮机;

标准图片预览

标准内容

附求B

ICS27.100

备案号:11435-2003

中华人民共和国电力行业标准

火力发电厂汽轮机防进水和冷蒸汽导则Guideforthepreventionofwaterandcoolsteamdamagetosteamturbinesinfossilpowerplant2003-01-09发布

中华人民共和国国家经济贸易委员会目

1范围

2总则

3设计、施工、运行准则

4设计导则

5运行导则

6试验、检查和维护

附录A(规范性附录)图例

页码,1/19

DL/T834—2003

2003-06-01实施

为进一步提高我国火力发电厂汽轮机运行安全性和可靠性,防止水和冷蒸汽损伤汽轮机,正确指导设计、安装、运行、检查、试验和维护,特制定本标准。本标准是参考了美国国家标准防止水对发电用汽轮机造成损坏的导则》(ANSI/ASMETDP-1-1985),并总结国内外汽轮机运行经验和国产设备的实际使用情况而制定的。在使用本标准时,应考虑设备类型及实际情况,并遵照制造厂家的具体要求执行。本标准的附录A是规范性附录。

本标准由电力行业电站汽轮机标准化技术委员会提出、归口并解释。本标准起草单位:国电热工研究院。本标准主要起草人:朱小令、危师让、刘安。file://C:\\dlhb2002>WJ26.htm附录B

2006-9-21

页码,2/19

1范围

火力发电厂汽轮机防进水和冷蒸汽导则本标准规定了防止水和冷蒸汽对汽轮机造成损坏,提高运行安全、可靠性所涉及的设备和系统的设计、安装、监测、试验及运行维护的技术要求。本标准适用于火力发电厂的汽轮机。本标准不适用于核电汽轮机。

2总则

2.1本标准建议采取的措施主要是用于防止水和冷蒸汽对火力发电厂的汽轮机造成的损坏。2.2为防止汽轮机进水和冷蒸汽对设备造成损坏,有关制造厂、电力设计院、安装调试和运行部门,在对新装机组进行设计、安装调试和运行时,建议按照本标准的要求执行;对已投运的机组进行防进水系统改造时,可参照本标准执行;如制造厂另有要求,应接制造厂的规定执行;对未涉及的系统和设备,可根据实际情况,依据本标准的原则,采取相应的技术措施。2.3本标准中提出的运行建议是按照一般要求提出的。对不同机组,由于容量、结构、设备及系统的设计与布置、自动化程度以及运行方式不同,应根据实际情况制定技术规程,指导运行人员处理机组正常启、停、稳定运行、负荷变动、锅炉灭火、汽轮机甩负荷和进水等情况。这些规定应包括有出现如高水位报警,金属温度急剧下降或蒸汽管道振动等征兆时必须采取的措施。2.4本标准建议的措施,涉及以下与汽轮机进水和冷蒸汽有关的设备和系统的设计、安装、监测、试验及运行维修,这些系统和设备包括:a)锅炉;

b)过热蒸汽和再热蒸汽的减温喷水装置:c)启动旁路系统、管道及疏水;d)主蒸汽系统、管道及疏水:

e)再热蒸汽(冷、热段)管道及其疏蔬水:f)汽轮机本体疏水:

g)抽汽管道及其疏水:

h)回热水加热器与除氧器:

i)汽轮机汽封系统、管道及疏水装置;j)锅炉给水泵汽轮机;

k)疏水管、疏水联箱、疏水扩容器。与汽轮机连通的任何接口,都可能由于连结设备、系统本身聚积的凝结水或外来水源的泄漏,造成汽轮机进水或冷蒸汽。

3设计、施工、运行准则

3.1设计准则

3.1.1汽轮机及汽、水系统的设计、控制和运行均应考虑对汽轮机在各种不同的工况下运行时,可能造成汽轮机进水和冷蒸汽的系统和汽轮机本体的不正常积水。3.1.2机组应有完善的进水检测,检测装置应能通过温度或水位及其他检测方法,检测出汽轮机内部和外部的积水,特别是能及早检测和判断出可能进入汽缸的外部积水3.1.3机组具有完善的疏水排放系统,在各种不同的工况下,不仅能将储存在汽轮机和管道内的所有疏水排除,而且当发现不正常的积水时,能采用手动或最好采用自动控制方式将其隔离并排出。3.1.4为防止疏水阀的内漏而造成工质损失和减少设备的检修维护量,汽、水管道的设计布置及走向应综file://C:\\dlhb2002\\WJ26.htm附录B

2006-9-21

页码,3/19

附求D

合考虑疏水点的设置,合理简化疏水系统。贝,3/5

3.1.5机组具有完善的防进水保护系统,对特别危险的水源,该处设备或该设备的任何一套保护或系统单独发生故障时(包括失电、失气信号故障),不致引起汽轮机发生进水事故。3.1.6防进水和冷蒸汽保护应与整个电厂的仪表监视、报警和控制系统相结合,满足以下要求:a)对汽轮机启动、停机和各种不同运行工况,从盘车到满负荷,均应考虑防进水保护;b)任何情况下,能够手动或自动请求保护动作,并在动作后,可由人工解除c)可为运行人员提供各系统及设备连续的状态显示和汽轮机金属温度记录;d)在控制、监测系统中装有计算机的机组,可充分利用计算机对汽轮机及管道上、下温差、蔬水管壁温度进行显示、记录和报警。3.1.7防进水和冷蒸汽保护的有关疏水阀操作、监视、报警部分,宜集中于一专用装置或计算机一部分组件,装于集控室,以便操作监视,并提供这些保护系统进行定期试验的方法及条件。3.1.8本体和管道疏水的疏水阀推荐采用动力操作方式,根据运行工况的需要可自动打开或关闭,也能在控制室远方操作,并在便于操作与检修的位置设置一手动截止阀,以备动力阀故障时使用。3.1.9疏水排放系统应有设计施工图,如小管径管道的布置只给出布置示意图,则应在图中给出详细的技术要求。

3.1.10工程峻工之后,应按照实际疏水排放系统提交峻工图纸。3.2安装准则

3.2.1施工单位严格按照电力设计院和相关制造厂的设计图纸及技术要求进行施工,确保安装正确,疏水畅通。在施工中,如由于现场具体情况,疏水点及管道布置需要改动时,应征得设计单位认可。在管道保温和整组启动前,应对所有有关的防进水装置、管道疏水逐一进行检查和调试,并做好记录。3.2.2疏水管道的安装,应保证在各种不同工况下都有朝着终点方向具有连续的蔬水坡度,不应有低位点或比排出端接口标高还要低的管段。如果为满足管道热补偿要求,需设置补偿管段,则该管段应位于在水平方向或垂直方向有坡度的平面内。3.2.3疏水阀的布置安装位置宜相对集中、排列整齐,以便于操作和检修维护。3.3运行准则

3.3.1电厂根据机组制造厂的要求和防止汽轮机进水和冷蒸汽系统的设计、控制方式,针对本厂具体机组不同工况下,可能发生的汽轮机进水和冷蒸汽事故编制和实施一套具体的运行规程。规程中包括防止汽轮机进水和冷蒸汽的措施、操作要领及防进水和冷蒸汽保护装置的试验等有关规定,每当有报警或迹象表明汽轮机已发生进水或有进水危险时,运行人员应按规程的规定处理。3.3.2运行人员经过汽轮机防进水和冷蒸汽事故的定期培训后,能熟练掌握疏水排放系统及有关保护、信号和控制系统的功能和操作要领;能熟练掌握正常启动、停机、负荷变动工况下,出现锅炉灭火、汽温下降、汽轮机跳闸、高水位报警、金属温度剧降、蒸汽管道突然振动等征兆时必须正确判断井采取的措施。未经培训或考试不合格人员禁止上岗。3.3.3疏水排放系统的所有管道和设备已安装好,管道已保温。防进水保护的仪器仪表、报警和控制系统经可靠性检查验收后,才允许汽轮机进行启动和运行。如发现异常现象,禁止启动汽轮机。3.3.4汽轮机任何一对进水检测热电偶指示上、下缸金属温差超过规程规定的限值时,应先进行超限值报警,可维持机组运行,但要迅速找出水源进行隔离和处理。如果金属温差继续超限,达到对应事故停机值,应立即停机。

3.3.5一个与可能引起汽轮机进水的水源有关的保护设备出现故障时,把该水源与汽轮机隔离,并按失去该保护设备后的要求调整机组的运行工况,并通知热工人员及时处理。3.3.6运行中处于热备用的系统(设备、疏水管)经手动(或自动)切换之后,由于汽缸至隔离阀前的管道形成死区,要求开启组合型式疏水装置的手动旁路阀,进行连续疏水,使该死区的管道不积聚凝结水。开启旁路时,通过截止阀调整排出的蒸汽量,尽可能地减少热量损失。3.3.7动力疏水阀前或后安装有手动截止阀时,手动截止阀处于全开状态。机组正常运行时,如动力疏水阀出现故障或泄漏,可关闭手动截止阀。机组运行工况变化时,可按规程要求对该阀进行操作。3.3.8停机后,检查各减温水阀门是否关闭严密,有关防进水保护系统的报警、信号不得解除。停机备用file://c:\\dlhb2002\\>WJ26.htm2006-9-21

附乐D

灭,5

期间,认真监视凝汽器、除氧器、高压加热器、低压加热器水位、汽缸金属温度变化及盘车等运行设备的运转情况。

3.3.9锅炉水压试验,如汽轮机侧无截止门,则汽轮机主汽门前的管道上应加装临时堵板。锅炉上水找漏或进行水压试验,一般在机组冷态下进行。如在热态下进行,必须对可能造成汽轮机进水的系统进行彻底隔离,并保证电动主闸门或自动主汽门及其旁路阀门是严密的情况下进行。3.3.10按照制造、设计单位提供的方法及条件以及本标准的要求,对保护系统、设备、信号等进行定期的试验和检查。

4设计导则

4.1锅炉

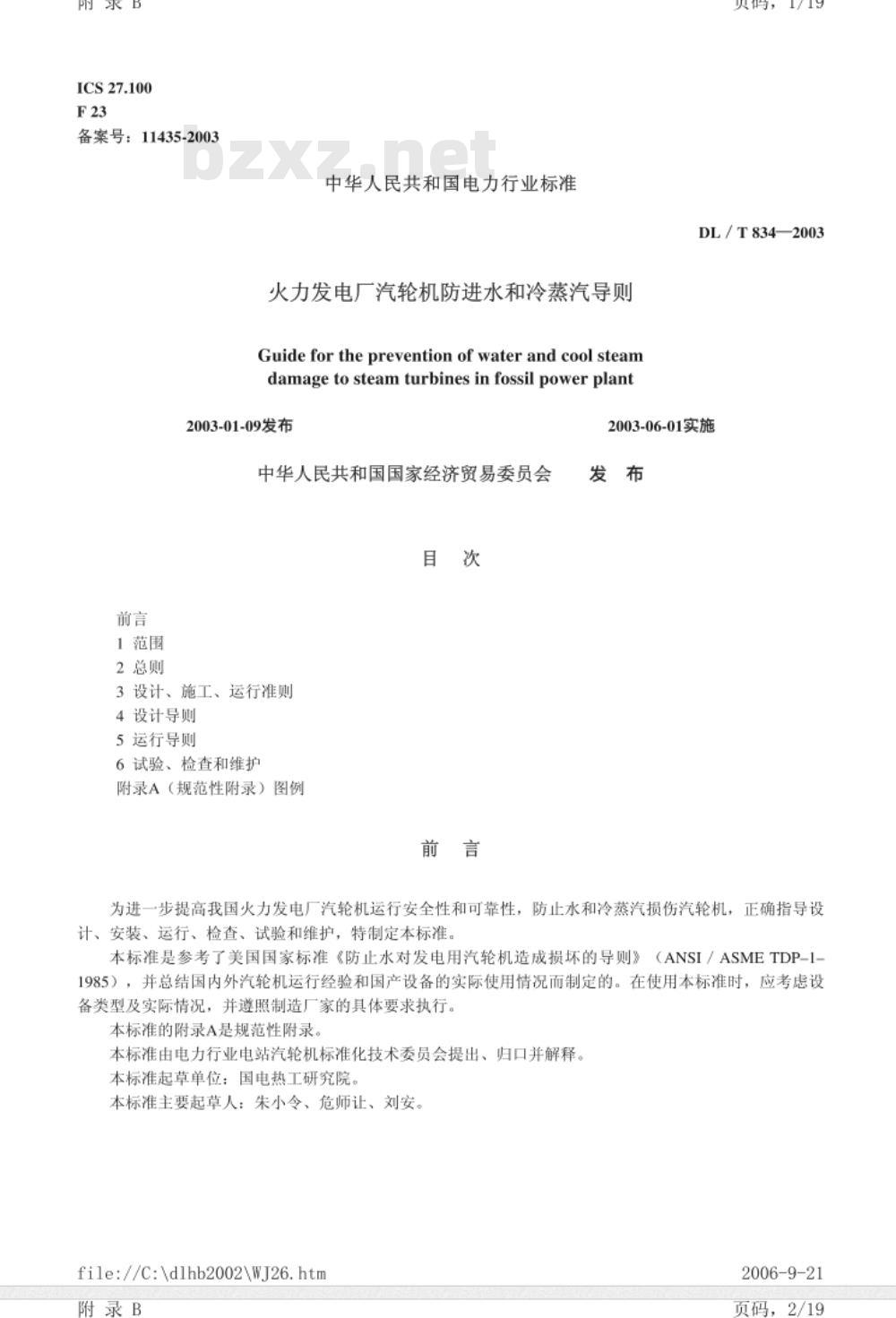

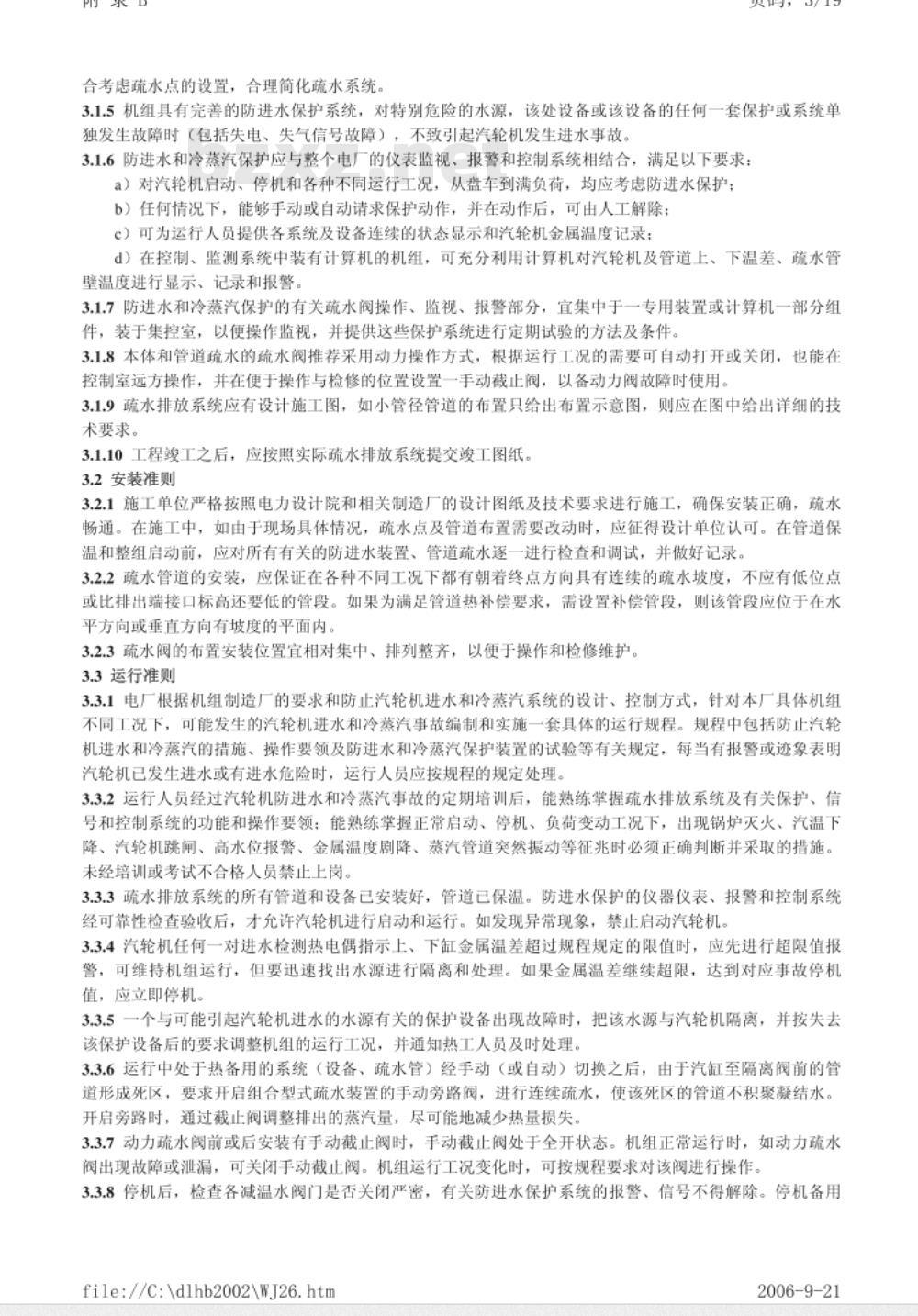

4.1.1对汽包式锅炉的汽包设置可靠的水位计,在汽包出现高水位和超高水位时报警。4.1.2在汽包出现高水位时,能自动减少给水流量(如改变给水泵的出口流量或关小给水调节阀)。4.1.3直流锅炉的汽水分离器后采用两套独立的防止汽轮机进水的系统。可采用下述自动防止汽水分离器的水进入主蒸汽管道方法中的任何两种:a)当出现高水位时,自动报警并依次自动打开所有汽水分离器的疏水,包括到凝汽器的疏水系统(典型系统如图1、图2所示,图中的各图例见附录A):锅炉

file://C:/dlhb2002/WJ26.htm

高水位

图1扩容箱/分离器的典型布置

覆彝奕

一至菱汽器

2006-9-21

P附乐D

给水供水

蔬南信号

赛翼袋

高水粒

图2扩容箱/分离器的典型布置

提算奏

一至覆汽器

贝,3/15

b)当检测到汽水分离器出现超高水位时,自动报警并关闭分离器到主蒸汽系统的截止阀(见图1):c)当分离器出现超高水位时,,自动报警并使所有给水泵跳闸或关闭截止阀以自动切断所有进入分离器的水源(见图2)。

4.2过热蒸汽和再热蒸汽减温器

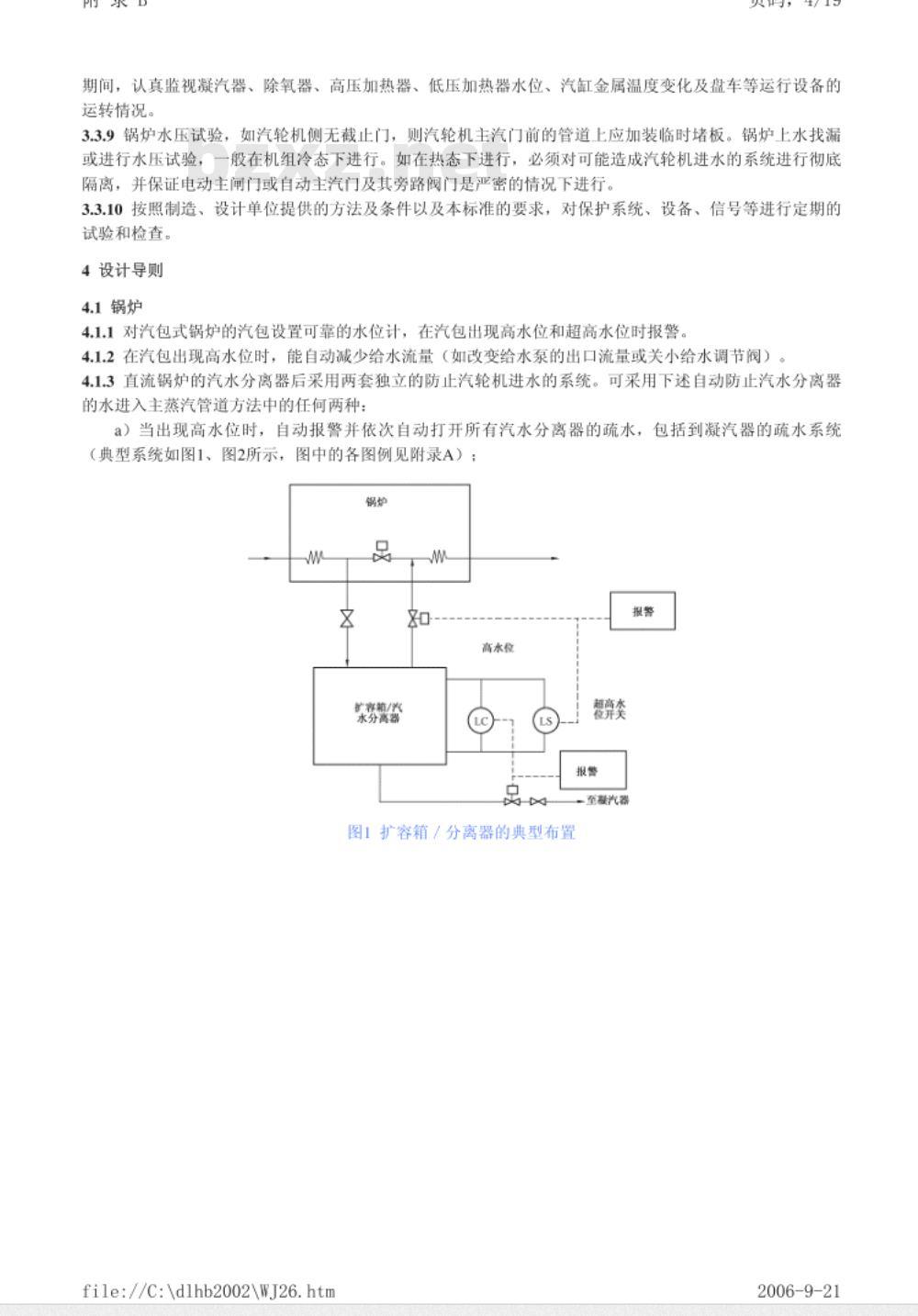

4.2.1过热蒸汽和再热蒸汽减温器建议采用图3所示的喷水系统。4.2.2减温器喷水调节阅应串联装设一个动力操作截止阀,同调节阀连锁,当调节阀开启信号出现时,截止阀自动打开,并作为开启调节阀的一个条件。喷水调节阀和截止阀构成防止喷水进入主蒸汽系统或冷段再热汽管道的两套保护。如系统中还装有手动截止阀,机组运行时应保持常开。4.2.3在喷水调节阀和截止阀之间装设手动疏水阀,用以定期检查截止阀泄漏情况。4.2.4如图3所示流量测量设备,用于指示进入喷水减温器的喷水流量。控制动能”

资水霸节阀

校此器

手动试验阀

减温器

流量变送器

图3典型减温器喷水系统

流量测量元件

直量指示

4.2.5当主燃料跳闸装置动作或汽轮机跳闸时,控制系统应超越所有的手动和自动设定值并自动关闭喷水调节阀和截止阀。

4.2.6当负荷低于预先给定的最小蒸汽负荷以及未给出要求调节阀喷水信号的任何时刻,截止阀自动关闭,同时调节阀也关闭。在确认喷水对降低蒸汽温度已基本无效时,不应使用喷水自动调节、file://c:/dlhb2002>wJ26.htm

2006-9-21

附求D

4.2.7为防止突然大量进水,喷水调节阀的控制系统应有良好的控制性能,4.2.8截止阀在任何情况下均不设置旁路。4.3启动旁路系统

4.3.1启动旁路系统蒸汽入口尽量靠近汽轮机主汽门前。4.3.2机组正常运行,旁路门关闭后,阀门前、后管道均处于热备用状态贝,0/15

4.3.3采用两级串联的旁路系统,I级旁路后至再热冷段的管理要求尽量短,尽可能不设置最低点。若有最低点,应在管道的最低点设有疏水。Ⅱ级旁路门后的管道处于凝汽器的压力之下。因此,需装设一段重直高度大约230mm,标称直径最小值为DN150的连接管,以供重力疏水。该段连接管应将DN150管缩小到最小值为DN50标称直径的管子,不必安装任何阀门,直接连接到凝汽器。4.3.4旁路减温水调节阀应串联装设一个动力操作的截止阀,该阀能严密关闭,以防止调节阀泄漏。而且具有备用功能,以便当调节阀需要关闭,或失灵时将喷水关断。4.3.5开启减温水调节阀的控制系统应设计成不仅能防止管道超温,而且能防止突然大量进水。4.3.6减温水调节阀和截止阀之间装设手动疏水阀,作为定期检验截止阀泄漏情况的手段。4.4主蒸汽管道

4.4.1锅炉出口到汽轮机主汽门之间的主蒸汽管道,每个最低点处均设置疏水点。为简化疏水系统,在确定最低点位置时,尽量靠近汽轮机一端。在每一根主蒸汽管进主汽门前的低位点,均设有疏水点,若主蒸汽主管末端分支在主蒸汽管道最低点,则此处应设疏水点。4.4.2在汽轮机主汽门上安装阀座前疏水管,以便在启动前清除积水。4.4.3不设启动旁路的机组,需根据主蒸汽管道的布置和机组不同状态下的启动对主蒸汽参数和启动时间的要求选择合适的疏水管径。

4.4.4设有启动旁路的机组,疏水管径的设计宜采用DN50。左右主汽门前疏水、阀座前疏水可以分别采用合并形式。合并点之前的疏水管道应尽可能使阻力一致。4.4.5主蒸汽管道上每一疏水管均串联装设两个阀门,至少应有一个由主控制室内控制装置进行动力操作,另一个阀门采用手动操作,正常情况下,该阀门均通过闭锁或其他方法使其保持开启状态。另外,在每一疏水管上,设计一个疏水温度测点。4.4.6主蒸汽管道疏水,不应与锅炉的任何疏水管或联箱连接。4.5冷段再热管道

4.5.1大量的汽轮机进水事故是因冷段再热管道有水所致。在设计这部分管道疏水和防进水保护时,应综合考虑由手再热减温器、利用冷段再热管抽汽供加热器、I级启动旁路的减温器出现故障而导致发生汽轮机进水的可能性、

4.5.2由于再热减温器、加热器、I级启动旁路的减温器出现故障时来水量较大,设计一疏水系统能完全排除从上述水源进入冷段再热管道的水量不切合实际。因此,建议设计一个系统,既能向运行人员提供信号,以便能及时发现有水和采取隔离措施,又能排放一定的疏水量。根据具体机组冷段再热管道的布置以及现场施工条件,推荐采用以下两种疏水方式:a)在靠近汽轮机高压缸排汽口的每根冷段再热蒸汽管道低位点管道底部安装一个疏水罐(见图4)。如果在冷段再热蒸汽管上有一个最低点不靠近高压缸排汽口,且又在减温器或加热器抽汽管的上游部位,在该低位点应增设一个疏水罐,以加强保护作用。file://c:\\dlhb2002\\>WJ26.htm2006-9-21

超高水位报警

冷段中间再热管

至菱汽器

速水费

青鞍架上

图4典型的冷段再热管道疏水罐系统高水化报警

(在越的)

灵,了

b)在靠近汽轮机高压缸排汽口附近,设计安装一个直径不少于DN200,长度不小于1500mm的疏水筒(见图5),既能发现有水,又能及时疏水,且简化了系统。可将高压缸排汽管逆止门后疏水、I级旁路减温减压器后疏水、抽汽管道隔离阀前(如该段抽汽从高压缸排汽逆止门后接出)疏水合并之后从疏水筒底部疏入简体内。另外,从排汽管逆止门后垂直或水平管段上部引出一根汽平衡管接在筒体顶部。筒体项部安装标高应低于所有接入简内疏水在管道上的接口标高。品

至二抽

超高水位报警

高压能

汽平衡管

高水位报警

至凝汽器

荧水阀

青馨卡

图5冷段再热管道疏水筒系统

赋地四门

试验开关

(在选的)

疏水筒采用启动和连续组合型式疏水装置,并在该筒底部和顶部安装一支壁温测点。4.5.3蔬水罐(筒)排水管径设计,应按满足排放再热减温器、I级旁路减温器及加热器泄漏时三者之中最大一个的来水量计算。每个疏水罐或疏水筒均采用动力操作蔬水阀。4.5.4每一疏水罐或疏水筒至少设有两个水位开关。第一水位(高水位)使控制室高水位报警装置报警。第二水位(超高水位)将全开疏水阀,并使主控制室报警装置报警,以表明此阀已全开。4.5.5疏水阀的控制应具备下列特征:a)超高水位和筒壁上下出现温差,如温差大于20℃时,动力操作疏水阀自动打开:b)能在主控制室远方手动操作开启或关闭,在超高水位情况下能超越手动关闭位置而自动开启:c)在主控制室内有阀门开、关或阀位指示。4.5.6当冷段再热管上装有通向汽轮机中压缸的冷却用蒸汽管时,这根管道不应从水平布置的管段或管道file://C:/dlhb2002/WJ26.htm

2006-9-21

附泉D

贝用,8/15

的最低点接出。在冷却蒸汽管隔离阀前后或隔离阀前后最低点,分别设置启动和连续的组合形式疏水装置。

4.5.7为了监测积水,可以在高压缸排汽口的冷段再热垂直管上与冷段再热管最低点,分别装设一支热电偶,根据这两支热电偶的温差来判断管道中是否有水存在。4.6热段再热蒸汽管道

4.6.1热段再热蒸汽管道及其有关设备的疏水系统设计要点和主蒸汽管道疏水系统相同。4.6.2在汽轮机启动前,热段再热管处在接近凝汽器的压力之下。因此,装设一段垂直长度约300mm、标称直径最小值为DN150的连接管(简称连接管一),以使于重力蔬水。连接管在DN150后缩小到直径最小值为DN50标称直径的管子(简称连接管二)。在连接管二上应装设一个全启式动力操作疏水阀。该阀在控制室内设有全开位置指示器,并且应由控制室操作。建议将此阀设置在靠近连接管一的位置上。连接管二通过上述疏水阀连接到凝汽器或疏水扩容器。4.6.3不同机组所采用的中压联合汽门布置具有多样性特点。因此,汽轮机制造厂在设计中压联合汽门内及其附近的疏水时,宜与本标准的要求一致。4.6.4不设启动旁路的机组疏水管径的选择见4.4.3。设有启动旁路的机组,疏水管径的选择见4.4.4,布置与主蒸汽管道相同。

4.7汽轮机本体疏水

4.7.1汽轮机设计应考虑防止汽轮机本体积水并对系统设计提出防止外部进水的具体要求。汽轮机制造厂的设计和运行规范应包括防止外部进水损伤汽轮机。汽轮机制造厂在设计汽轮机时,宜与电力设计院共同考虑蔬水系统的设计。

4.7.2汽轮机本体应设计必要的疏水点。调节级后应在汽缸底部设置疏水点。中压缸排汽管如不从底部引出,则在中压缸排汽部分底部低位点设置疏水点。低压缸应设置有效的去湿装置,处于湿蒸汽区的隔板上设集水槽,在相应的腔室或集水槽底部低位点设置连续疏水点,以防止低压缸喷水装置喷水时可能聚集在排汽缸低位点的水由于倒流而冲击汽轮机末级叶片。低压缸疏水采用逐级疏水或排到抽汽管。4.7.3汽轮机本体主要疏水点包括:a)主汽门阀体疏水;

b)主汽导汽管疏水:

c)调速汽门阀座前后疏水:

d)高压缸调节级后蔬水:

e)高压缸内、外缸蔬水;

f)中压联合汽门底疏水;

g)中压联合汽门后进汽管道疏水:h)中压外缸疏水;

i)高、中压缸平衡管疏水;

j)中压缸排汽区疏水;

k)低压缸蔬水。

4.7.4在高压外缸、中压外缸、高中压缸排汽区、低压缸应设疏水的部位,如已设有抽汽口,可以不再设置疏水点,可由相应部位抽汽管道第一个阀门前疏水取代。4.7.5上述汽轮机疏水,在任何工况下,压力相同的可以采用并联形式,总管直径宜为DN50。4.7.6每根疏水管串联装设两个阀门,一个由主控制室内控制装置进行动力操作;另一个阀门采用手动操作,正常情况下,该手动阀通过闭锁或其他方法使其保持开启状态。4.7.7如有另外的蒸汽或疏水接到抽汽管道,则其接点位置设在抽汽管的隔离阀之后(按汽流流出缸体的方向)。

4.7.8汽轮机如有汽缸法兰加热装置、汽缸夹层加热或快速冷却装置,则应设置必要的疏水点。4.7.9各疏水管上的疏水阀由汽轮机制造厂确定,其形式和控制方式能满足本标准的要求。4.7.10在汽轮机的高压缸和中压缸上应装设检测进水用的热电偶。这些热电偶沿轴向分几个截面成对地安file://c:>dlhb2002>WJ26.htm

2006-9-21

附求D

装在外缸顶部和相应的底部,同时有温差大报警。4.8抽汽管道及疏水

贝,9/

4.8.1除布置在凝汽器喉部的抽汽管道外,用于高压加热器和除氧器的抽汽管道布置一个电动隔离阀和一个带辅助动力驱动的逆止门:用于低压加热器的抽汽管道上布置一个电动隔离阀和自由摇摆式的逆止阀(可在隔离阀任意一侧)。如某一段抽汽除向加热器或除氧器送汽外,还向其他设备(或系统)送汽,应在该分支管道上另装设一个电动隔离阀和一个逆止阀,而隔离阀和逆止阀不应设置旁路。4.8.2电动隔离阀只能用于防止汽轮机进水的一级保护。逆止阀不能单独作为隔离阀使用,一般只用于快速动作,以限制抽汽管道的倒流蒸汽造成汽轮机超速,同时作为防止汽轮机进水的二级保护。隔离阀和逆止阀与保护系统应有连锁,当汽轮机跳闸、汽轮机超速、发电机跳闸、加热器(或除氧器)超高水位时,自动关闭。

4.8.3抽汽管道上蔬水点的设置根据管道和阀门布置的具体情况而定,一般在所有易积水的管段上、U形管段底部处的阀门两侧和垂直管段上的阀门上方布置疏水点。每根抽汽管道电动隔离阀前、逆止阀后以及隔离阀和逆止阀之间均设有疏蔬水点,这些疏水管上安装动力操作的疏水阀。隔离阀、逆止阀前后疏水不应采用并联方式。4.8.4每根疏水管均单独接到凝汽器或疏水扩容器,疏水管道要有尽可能大的坡度,疏水点与疏水阀之间标高差很小的疏水采用重力疏水。疏水管道上除了动力操作阀外,还串联装设一个隔离阀。作为动力操作阀故障时的备用阀,在启动和正常运行期间,该隔离阅应在开启状态。4.8.5在各抽汽管道逆止阀后第一个水平管段的顶部和相应位置的底部各设置一对温差热电偶,以监测管内是否积水,温差大时在控制室报警。4.9回热加热器

4.9.1一般来说,加热器可有以下三项独立的保护系统:a)正常水位控制的加热器汽侧自动疏水系统;b)由高水位、超高水位控制的事故放水和加热器汽侧隔离系统:c)由高水位、超高水位控制的事故放水和加热器水侧隔离系统。为防止加热器满水,水从抽汽系统进入汽轮机,每台加热器应具有两套独立的自动保护装置,设计可选用4.9.1a)、b)组成汽侧隔离系统。也可由4.9.1a)、c)组成水侧隔离系统。设计也可同时采用4.9.1a)、b)、c)组成汽、水侧隔离系统,以形成更可靠的防进水保护系统。对于安装在凝汽器喉部的加热器,推荐采用水侧隔离系统。4.9.2推荐由自动疏水和隔离系统以及抽汽侧隔离系统所组成的典型加热器汽侧隔离系统如图6所示。加热器上装设两个水位控制器LC,、LC,和一个水位开关LS,各自的控制功能如下:东的墨贺赞

给水加热器

疏水到微剂器

正常疏水管(到下一级加热器)

旁路蕴水管(到凝汽器)

图6加热器水位保护汽侧隔离系统轮机始光水

a)加热器的正常水位调节由LC,水位控制器控制疏水调节阀,将疏水正常排放至下一级加热器。file://C:/dlhb2002>WJ26.htm

2006-9-21

P附乐D

贝,10/15

b)高水位时,水位控制器LC控制事故疏水阀,事故疏水至某一容器,同时控制室内报警。带有内置疏水冷却器的加热器,可把事故疏水直接连接至内置式疏水冷却器前的加热器壳体上。c)超高水位时,LS超高水位开关控制关闭抽汽管道上的动力操作逆止阀、电动隔离阀以及上一级加热器到这级加热器的(逐级)疏水阀,同时控制室内报警。4.9.3推荐由自动疏水和隔离系统以及加热器给水隔离系统所组成的典型加热器水侧隔离系统如图7所示。加热器上装设两个水位控制器LC,、LC,和一个水位开关LS,各自的控制功能如下:a)加热器正常水位调节和高水位调节与4.9.2a)、b)相同。b)超高水位时,LS超高水位开关动作,控制室报警,关闭加热器进出水给水管道上的电动隔离阀,开启其给水旁路阀。

c)如果给水管道上的电动隔离阀装有平衡电动隔离阀两侧压差的小旁路阀,则该小旁路阀亦应采用动力操作并和电动隔离阀采用相同的关闭信号,自动关闭。桌丽麗摄蔬桑

给水加热器

正常疏水管(到下一级加热器)

厂务路或水管(到凝汽器)

图了加热器水位保护水侧隔离系统4.9.4加热器事故疏水管单独布置,不应合并为一路,推荐排入:a)凝汽器:

b)专用的疏水扩容器,其工质可回收或不回收。4.9.5抽汽和给水(包括给水旁路)管道上的电动隔离阀所要求的动作速度,取决于流至加热器中的额外增加水量及超高水位报警线和电动隔离阀之间的容积。计算额外增加水量应为下列两项水量的最大值:a)加热器水侧两根管子同时破裂(四个断口)时流出的水量:b)相当于本级加热器水侧总流量10%的流量。以上两种情况,都是假定加热器正常疏蔬水或事故疏水能够排除来自上一级加热器的逐级疏水和本级加热器的抽汽凝结水流量。在确定储水容积时,必须考虑加热器的布置情况。4.9.6水位报警和加热器疏水管道的设计布置,能防止启动和正常运行中由于水位波动而引起的误动作。用于水位控制的信号管和阀门以及传感器的设计,应保证在某一部件发生故障和误动作时,不会导致所有的各套进水保护系统同时失去作用4.9.7疏水阀推荐采用气动薄膜调节阀、气关式、电磁阀控制,当电源、汽源及信号中断时,阀门向开启方向动作。

4.10除氧器(混合式给水加热器)4.10.1除氧器由于高位布置,它的满水将由于落差高而很快进入汽轮机,因而它是最危险的进水源之一。因此除氧器水箱应设有溢流系统,在超高水位时,控制打开溢流截止阀并关闭抽汽隔离门和逆止门。宜采用两套独立的自动保护装置,通常可由4.10.1a)和b)项或4.10.1a)和c)项组成:a)通往除氧器的抽汽管道上的自动隔离阀:b)除氧器自动放水系统:

file://C:\\dlhb2002\\WJ26.htm2006-9-21

P附乐D

c)进入除氧器的所有水源管道上的自动截止阀。自动保护系统也可由4.10.1a)、b)、c)项组成,以形成更可靠的防进水保护。贝,

除氧器贮水箱上装设一个正常水位控制器和三个水位开关,即高水位、超高水位和危急事故水位开关。为防止由水位波动引起的误动作,贮水箱的水位信号宜从与水箱并联的专用水位指示箱接出。4.10.2推荐由4.10.1a)和b)项组成的保护系统如图8所示,有如下功能:a)贮水箱正常水位调节由正常水位控制器LC控制凝结水管道上水位调节阀,正常水位还可和凝汽器水位联合调节:

b)水位升高到高水位线时,高水位开关LS,动作,在控制室报警,并作为超高水位保护动作的逻辑条件:

逐缓来的晚水

呕主控制阀

主控制阅

凝结水www.bzxz.net

梁需翠整正烟

S批实检森器发警

图8典型示意图

樂秘摄

一集秘帮奠

水疆氟器

囊水粒

尿疆算类

c)水位升高到超高水位线时,超高水位开关LS,动作(必须在高水位信号发出后),在控制室报警,并开启水箱上放水阀,同时关闭水位调节阀:d)水位升高到事故水位线时,事故水位开关LS,动作,在控制室报警,并关闭抽汽管道上电动隔离阀,以防止除氧器满水通过抽汽管道进入汽轮机。4.10.3推荐由4.10.1a)和c)项组成的保护系统如图9所示,有如下功能:a)正常水位调节LC、高水位开关LS,,事故水位开关LS,功能与4.10.2a)、b)、d)相同。b)水位升高到超高水位线时,超高水位开关LS,动作(必须在高水位信号发出后),在控制室报警,并关闭进入除氧器的凝结水和来自高压加热器的逐级疏水管道上的截止阀。给水泵再循环和给水泵平衡装置至除氧器的泄漏水仍应在开启位置。file://c:/dlhb2002>WJ26.htm

2006-9-21

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

ICS27.100

备案号:11435-2003

中华人民共和国电力行业标准

火力发电厂汽轮机防进水和冷蒸汽导则Guideforthepreventionofwaterandcoolsteamdamagetosteamturbinesinfossilpowerplant2003-01-09发布

中华人民共和国国家经济贸易委员会目

1范围

2总则

3设计、施工、运行准则

4设计导则

5运行导则

6试验、检查和维护

附录A(规范性附录)图例

页码,1/19

DL/T834—2003

2003-06-01实施

为进一步提高我国火力发电厂汽轮机运行安全性和可靠性,防止水和冷蒸汽损伤汽轮机,正确指导设计、安装、运行、检查、试验和维护,特制定本标准。本标准是参考了美国国家标准防止水对发电用汽轮机造成损坏的导则》(ANSI/ASMETDP-1-1985),并总结国内外汽轮机运行经验和国产设备的实际使用情况而制定的。在使用本标准时,应考虑设备类型及实际情况,并遵照制造厂家的具体要求执行。本标准的附录A是规范性附录。

本标准由电力行业电站汽轮机标准化技术委员会提出、归口并解释。本标准起草单位:国电热工研究院。本标准主要起草人:朱小令、危师让、刘安。file://C:\\dlhb2002>WJ26.htm附录B

2006-9-21

页码,2/19

1范围

火力发电厂汽轮机防进水和冷蒸汽导则本标准规定了防止水和冷蒸汽对汽轮机造成损坏,提高运行安全、可靠性所涉及的设备和系统的设计、安装、监测、试验及运行维护的技术要求。本标准适用于火力发电厂的汽轮机。本标准不适用于核电汽轮机。

2总则

2.1本标准建议采取的措施主要是用于防止水和冷蒸汽对火力发电厂的汽轮机造成的损坏。2.2为防止汽轮机进水和冷蒸汽对设备造成损坏,有关制造厂、电力设计院、安装调试和运行部门,在对新装机组进行设计、安装调试和运行时,建议按照本标准的要求执行;对已投运的机组进行防进水系统改造时,可参照本标准执行;如制造厂另有要求,应接制造厂的规定执行;对未涉及的系统和设备,可根据实际情况,依据本标准的原则,采取相应的技术措施。2.3本标准中提出的运行建议是按照一般要求提出的。对不同机组,由于容量、结构、设备及系统的设计与布置、自动化程度以及运行方式不同,应根据实际情况制定技术规程,指导运行人员处理机组正常启、停、稳定运行、负荷变动、锅炉灭火、汽轮机甩负荷和进水等情况。这些规定应包括有出现如高水位报警,金属温度急剧下降或蒸汽管道振动等征兆时必须采取的措施。2.4本标准建议的措施,涉及以下与汽轮机进水和冷蒸汽有关的设备和系统的设计、安装、监测、试验及运行维修,这些系统和设备包括:a)锅炉;

b)过热蒸汽和再热蒸汽的减温喷水装置:c)启动旁路系统、管道及疏水;d)主蒸汽系统、管道及疏水:

e)再热蒸汽(冷、热段)管道及其疏蔬水:f)汽轮机本体疏水:

g)抽汽管道及其疏水:

h)回热水加热器与除氧器:

i)汽轮机汽封系统、管道及疏水装置;j)锅炉给水泵汽轮机;

k)疏水管、疏水联箱、疏水扩容器。与汽轮机连通的任何接口,都可能由于连结设备、系统本身聚积的凝结水或外来水源的泄漏,造成汽轮机进水或冷蒸汽。

3设计、施工、运行准则

3.1设计准则

3.1.1汽轮机及汽、水系统的设计、控制和运行均应考虑对汽轮机在各种不同的工况下运行时,可能造成汽轮机进水和冷蒸汽的系统和汽轮机本体的不正常积水。3.1.2机组应有完善的进水检测,检测装置应能通过温度或水位及其他检测方法,检测出汽轮机内部和外部的积水,特别是能及早检测和判断出可能进入汽缸的外部积水3.1.3机组具有完善的疏水排放系统,在各种不同的工况下,不仅能将储存在汽轮机和管道内的所有疏水排除,而且当发现不正常的积水时,能采用手动或最好采用自动控制方式将其隔离并排出。3.1.4为防止疏水阀的内漏而造成工质损失和减少设备的检修维护量,汽、水管道的设计布置及走向应综file://C:\\dlhb2002\\WJ26.htm附录B

2006-9-21

页码,3/19

附求D

合考虑疏水点的设置,合理简化疏水系统。贝,3/5

3.1.5机组具有完善的防进水保护系统,对特别危险的水源,该处设备或该设备的任何一套保护或系统单独发生故障时(包括失电、失气信号故障),不致引起汽轮机发生进水事故。3.1.6防进水和冷蒸汽保护应与整个电厂的仪表监视、报警和控制系统相结合,满足以下要求:a)对汽轮机启动、停机和各种不同运行工况,从盘车到满负荷,均应考虑防进水保护;b)任何情况下,能够手动或自动请求保护动作,并在动作后,可由人工解除c)可为运行人员提供各系统及设备连续的状态显示和汽轮机金属温度记录;d)在控制、监测系统中装有计算机的机组,可充分利用计算机对汽轮机及管道上、下温差、蔬水管壁温度进行显示、记录和报警。3.1.7防进水和冷蒸汽保护的有关疏水阀操作、监视、报警部分,宜集中于一专用装置或计算机一部分组件,装于集控室,以便操作监视,并提供这些保护系统进行定期试验的方法及条件。3.1.8本体和管道疏水的疏水阀推荐采用动力操作方式,根据运行工况的需要可自动打开或关闭,也能在控制室远方操作,并在便于操作与检修的位置设置一手动截止阀,以备动力阀故障时使用。3.1.9疏水排放系统应有设计施工图,如小管径管道的布置只给出布置示意图,则应在图中给出详细的技术要求。

3.1.10工程峻工之后,应按照实际疏水排放系统提交峻工图纸。3.2安装准则

3.2.1施工单位严格按照电力设计院和相关制造厂的设计图纸及技术要求进行施工,确保安装正确,疏水畅通。在施工中,如由于现场具体情况,疏水点及管道布置需要改动时,应征得设计单位认可。在管道保温和整组启动前,应对所有有关的防进水装置、管道疏水逐一进行检查和调试,并做好记录。3.2.2疏水管道的安装,应保证在各种不同工况下都有朝着终点方向具有连续的蔬水坡度,不应有低位点或比排出端接口标高还要低的管段。如果为满足管道热补偿要求,需设置补偿管段,则该管段应位于在水平方向或垂直方向有坡度的平面内。3.2.3疏水阀的布置安装位置宜相对集中、排列整齐,以便于操作和检修维护。3.3运行准则

3.3.1电厂根据机组制造厂的要求和防止汽轮机进水和冷蒸汽系统的设计、控制方式,针对本厂具体机组不同工况下,可能发生的汽轮机进水和冷蒸汽事故编制和实施一套具体的运行规程。规程中包括防止汽轮机进水和冷蒸汽的措施、操作要领及防进水和冷蒸汽保护装置的试验等有关规定,每当有报警或迹象表明汽轮机已发生进水或有进水危险时,运行人员应按规程的规定处理。3.3.2运行人员经过汽轮机防进水和冷蒸汽事故的定期培训后,能熟练掌握疏水排放系统及有关保护、信号和控制系统的功能和操作要领;能熟练掌握正常启动、停机、负荷变动工况下,出现锅炉灭火、汽温下降、汽轮机跳闸、高水位报警、金属温度剧降、蒸汽管道突然振动等征兆时必须正确判断井采取的措施。未经培训或考试不合格人员禁止上岗。3.3.3疏水排放系统的所有管道和设备已安装好,管道已保温。防进水保护的仪器仪表、报警和控制系统经可靠性检查验收后,才允许汽轮机进行启动和运行。如发现异常现象,禁止启动汽轮机。3.3.4汽轮机任何一对进水检测热电偶指示上、下缸金属温差超过规程规定的限值时,应先进行超限值报警,可维持机组运行,但要迅速找出水源进行隔离和处理。如果金属温差继续超限,达到对应事故停机值,应立即停机。

3.3.5一个与可能引起汽轮机进水的水源有关的保护设备出现故障时,把该水源与汽轮机隔离,并按失去该保护设备后的要求调整机组的运行工况,并通知热工人员及时处理。3.3.6运行中处于热备用的系统(设备、疏水管)经手动(或自动)切换之后,由于汽缸至隔离阀前的管道形成死区,要求开启组合型式疏水装置的手动旁路阀,进行连续疏水,使该死区的管道不积聚凝结水。开启旁路时,通过截止阀调整排出的蒸汽量,尽可能地减少热量损失。3.3.7动力疏水阀前或后安装有手动截止阀时,手动截止阀处于全开状态。机组正常运行时,如动力疏水阀出现故障或泄漏,可关闭手动截止阀。机组运行工况变化时,可按规程要求对该阀进行操作。3.3.8停机后,检查各减温水阀门是否关闭严密,有关防进水保护系统的报警、信号不得解除。停机备用file://c:\\dlhb2002\\>WJ26.htm2006-9-21

附乐D

灭,5

期间,认真监视凝汽器、除氧器、高压加热器、低压加热器水位、汽缸金属温度变化及盘车等运行设备的运转情况。

3.3.9锅炉水压试验,如汽轮机侧无截止门,则汽轮机主汽门前的管道上应加装临时堵板。锅炉上水找漏或进行水压试验,一般在机组冷态下进行。如在热态下进行,必须对可能造成汽轮机进水的系统进行彻底隔离,并保证电动主闸门或自动主汽门及其旁路阀门是严密的情况下进行。3.3.10按照制造、设计单位提供的方法及条件以及本标准的要求,对保护系统、设备、信号等进行定期的试验和检查。

4设计导则

4.1锅炉

4.1.1对汽包式锅炉的汽包设置可靠的水位计,在汽包出现高水位和超高水位时报警。4.1.2在汽包出现高水位时,能自动减少给水流量(如改变给水泵的出口流量或关小给水调节阀)。4.1.3直流锅炉的汽水分离器后采用两套独立的防止汽轮机进水的系统。可采用下述自动防止汽水分离器的水进入主蒸汽管道方法中的任何两种:a)当出现高水位时,自动报警并依次自动打开所有汽水分离器的疏水,包括到凝汽器的疏水系统(典型系统如图1、图2所示,图中的各图例见附录A):锅炉

file://C:/dlhb2002/WJ26.htm

高水位

图1扩容箱/分离器的典型布置

覆彝奕

一至菱汽器

2006-9-21

P附乐D

给水供水

蔬南信号

赛翼袋

高水粒

图2扩容箱/分离器的典型布置

提算奏

一至覆汽器

贝,3/15

b)当检测到汽水分离器出现超高水位时,自动报警并关闭分离器到主蒸汽系统的截止阀(见图1):c)当分离器出现超高水位时,,自动报警并使所有给水泵跳闸或关闭截止阀以自动切断所有进入分离器的水源(见图2)。

4.2过热蒸汽和再热蒸汽减温器

4.2.1过热蒸汽和再热蒸汽减温器建议采用图3所示的喷水系统。4.2.2减温器喷水调节阅应串联装设一个动力操作截止阀,同调节阀连锁,当调节阀开启信号出现时,截止阀自动打开,并作为开启调节阀的一个条件。喷水调节阀和截止阀构成防止喷水进入主蒸汽系统或冷段再热汽管道的两套保护。如系统中还装有手动截止阀,机组运行时应保持常开。4.2.3在喷水调节阀和截止阀之间装设手动疏水阀,用以定期检查截止阀泄漏情况。4.2.4如图3所示流量测量设备,用于指示进入喷水减温器的喷水流量。控制动能”

资水霸节阀

校此器

手动试验阀

减温器

流量变送器

图3典型减温器喷水系统

流量测量元件

直量指示

4.2.5当主燃料跳闸装置动作或汽轮机跳闸时,控制系统应超越所有的手动和自动设定值并自动关闭喷水调节阀和截止阀。

4.2.6当负荷低于预先给定的最小蒸汽负荷以及未给出要求调节阀喷水信号的任何时刻,截止阀自动关闭,同时调节阀也关闭。在确认喷水对降低蒸汽温度已基本无效时,不应使用喷水自动调节、file://c:/dlhb2002>wJ26.htm

2006-9-21

附求D

4.2.7为防止突然大量进水,喷水调节阀的控制系统应有良好的控制性能,4.2.8截止阀在任何情况下均不设置旁路。4.3启动旁路系统

4.3.1启动旁路系统蒸汽入口尽量靠近汽轮机主汽门前。4.3.2机组正常运行,旁路门关闭后,阀门前、后管道均处于热备用状态贝,0/15

4.3.3采用两级串联的旁路系统,I级旁路后至再热冷段的管理要求尽量短,尽可能不设置最低点。若有最低点,应在管道的最低点设有疏水。Ⅱ级旁路门后的管道处于凝汽器的压力之下。因此,需装设一段重直高度大约230mm,标称直径最小值为DN150的连接管,以供重力疏水。该段连接管应将DN150管缩小到最小值为DN50标称直径的管子,不必安装任何阀门,直接连接到凝汽器。4.3.4旁路减温水调节阀应串联装设一个动力操作的截止阀,该阀能严密关闭,以防止调节阀泄漏。而且具有备用功能,以便当调节阀需要关闭,或失灵时将喷水关断。4.3.5开启减温水调节阀的控制系统应设计成不仅能防止管道超温,而且能防止突然大量进水。4.3.6减温水调节阀和截止阀之间装设手动疏水阀,作为定期检验截止阀泄漏情况的手段。4.4主蒸汽管道

4.4.1锅炉出口到汽轮机主汽门之间的主蒸汽管道,每个最低点处均设置疏水点。为简化疏水系统,在确定最低点位置时,尽量靠近汽轮机一端。在每一根主蒸汽管进主汽门前的低位点,均设有疏水点,若主蒸汽主管末端分支在主蒸汽管道最低点,则此处应设疏水点。4.4.2在汽轮机主汽门上安装阀座前疏水管,以便在启动前清除积水。4.4.3不设启动旁路的机组,需根据主蒸汽管道的布置和机组不同状态下的启动对主蒸汽参数和启动时间的要求选择合适的疏水管径。

4.4.4设有启动旁路的机组,疏水管径的设计宜采用DN50。左右主汽门前疏水、阀座前疏水可以分别采用合并形式。合并点之前的疏水管道应尽可能使阻力一致。4.4.5主蒸汽管道上每一疏水管均串联装设两个阀门,至少应有一个由主控制室内控制装置进行动力操作,另一个阀门采用手动操作,正常情况下,该阀门均通过闭锁或其他方法使其保持开启状态。另外,在每一疏水管上,设计一个疏水温度测点。4.4.6主蒸汽管道疏水,不应与锅炉的任何疏水管或联箱连接。4.5冷段再热管道

4.5.1大量的汽轮机进水事故是因冷段再热管道有水所致。在设计这部分管道疏水和防进水保护时,应综合考虑由手再热减温器、利用冷段再热管抽汽供加热器、I级启动旁路的减温器出现故障而导致发生汽轮机进水的可能性、

4.5.2由于再热减温器、加热器、I级启动旁路的减温器出现故障时来水量较大,设计一疏水系统能完全排除从上述水源进入冷段再热管道的水量不切合实际。因此,建议设计一个系统,既能向运行人员提供信号,以便能及时发现有水和采取隔离措施,又能排放一定的疏水量。根据具体机组冷段再热管道的布置以及现场施工条件,推荐采用以下两种疏水方式:a)在靠近汽轮机高压缸排汽口的每根冷段再热蒸汽管道低位点管道底部安装一个疏水罐(见图4)。如果在冷段再热蒸汽管上有一个最低点不靠近高压缸排汽口,且又在减温器或加热器抽汽管的上游部位,在该低位点应增设一个疏水罐,以加强保护作用。file://c:\\dlhb2002\\>WJ26.htm2006-9-21

超高水位报警

冷段中间再热管

至菱汽器

速水费

青鞍架上

图4典型的冷段再热管道疏水罐系统高水化报警

(在越的)

灵,了

b)在靠近汽轮机高压缸排汽口附近,设计安装一个直径不少于DN200,长度不小于1500mm的疏水筒(见图5),既能发现有水,又能及时疏水,且简化了系统。可将高压缸排汽管逆止门后疏水、I级旁路减温减压器后疏水、抽汽管道隔离阀前(如该段抽汽从高压缸排汽逆止门后接出)疏水合并之后从疏水筒底部疏入简体内。另外,从排汽管逆止门后垂直或水平管段上部引出一根汽平衡管接在筒体顶部。筒体项部安装标高应低于所有接入简内疏水在管道上的接口标高。品

至二抽

超高水位报警

高压能

汽平衡管

高水位报警

至凝汽器

荧水阀

青馨卡

图5冷段再热管道疏水筒系统

赋地四门

试验开关

(在选的)

疏水筒采用启动和连续组合型式疏水装置,并在该筒底部和顶部安装一支壁温测点。4.5.3蔬水罐(筒)排水管径设计,应按满足排放再热减温器、I级旁路减温器及加热器泄漏时三者之中最大一个的来水量计算。每个疏水罐或疏水筒均采用动力操作蔬水阀。4.5.4每一疏水罐或疏水筒至少设有两个水位开关。第一水位(高水位)使控制室高水位报警装置报警。第二水位(超高水位)将全开疏水阀,并使主控制室报警装置报警,以表明此阀已全开。4.5.5疏水阀的控制应具备下列特征:a)超高水位和筒壁上下出现温差,如温差大于20℃时,动力操作疏水阀自动打开:b)能在主控制室远方手动操作开启或关闭,在超高水位情况下能超越手动关闭位置而自动开启:c)在主控制室内有阀门开、关或阀位指示。4.5.6当冷段再热管上装有通向汽轮机中压缸的冷却用蒸汽管时,这根管道不应从水平布置的管段或管道file://C:/dlhb2002/WJ26.htm

2006-9-21

附泉D

贝用,8/15

的最低点接出。在冷却蒸汽管隔离阀前后或隔离阀前后最低点,分别设置启动和连续的组合形式疏水装置。

4.5.7为了监测积水,可以在高压缸排汽口的冷段再热垂直管上与冷段再热管最低点,分别装设一支热电偶,根据这两支热电偶的温差来判断管道中是否有水存在。4.6热段再热蒸汽管道

4.6.1热段再热蒸汽管道及其有关设备的疏水系统设计要点和主蒸汽管道疏水系统相同。4.6.2在汽轮机启动前,热段再热管处在接近凝汽器的压力之下。因此,装设一段垂直长度约300mm、标称直径最小值为DN150的连接管(简称连接管一),以使于重力蔬水。连接管在DN150后缩小到直径最小值为DN50标称直径的管子(简称连接管二)。在连接管二上应装设一个全启式动力操作疏水阀。该阀在控制室内设有全开位置指示器,并且应由控制室操作。建议将此阀设置在靠近连接管一的位置上。连接管二通过上述疏水阀连接到凝汽器或疏水扩容器。4.6.3不同机组所采用的中压联合汽门布置具有多样性特点。因此,汽轮机制造厂在设计中压联合汽门内及其附近的疏水时,宜与本标准的要求一致。4.6.4不设启动旁路的机组疏水管径的选择见4.4.3。设有启动旁路的机组,疏水管径的选择见4.4.4,布置与主蒸汽管道相同。

4.7汽轮机本体疏水

4.7.1汽轮机设计应考虑防止汽轮机本体积水并对系统设计提出防止外部进水的具体要求。汽轮机制造厂的设计和运行规范应包括防止外部进水损伤汽轮机。汽轮机制造厂在设计汽轮机时,宜与电力设计院共同考虑蔬水系统的设计。

4.7.2汽轮机本体应设计必要的疏水点。调节级后应在汽缸底部设置疏水点。中压缸排汽管如不从底部引出,则在中压缸排汽部分底部低位点设置疏水点。低压缸应设置有效的去湿装置,处于湿蒸汽区的隔板上设集水槽,在相应的腔室或集水槽底部低位点设置连续疏水点,以防止低压缸喷水装置喷水时可能聚集在排汽缸低位点的水由于倒流而冲击汽轮机末级叶片。低压缸疏水采用逐级疏水或排到抽汽管。4.7.3汽轮机本体主要疏水点包括:a)主汽门阀体疏水;

b)主汽导汽管疏水:

c)调速汽门阀座前后疏水:

d)高压缸调节级后蔬水:

e)高压缸内、外缸蔬水;

f)中压联合汽门底疏水;

g)中压联合汽门后进汽管道疏水:h)中压外缸疏水;

i)高、中压缸平衡管疏水;

j)中压缸排汽区疏水;

k)低压缸蔬水。

4.7.4在高压外缸、中压外缸、高中压缸排汽区、低压缸应设疏水的部位,如已设有抽汽口,可以不再设置疏水点,可由相应部位抽汽管道第一个阀门前疏水取代。4.7.5上述汽轮机疏水,在任何工况下,压力相同的可以采用并联形式,总管直径宜为DN50。4.7.6每根疏水管串联装设两个阀门,一个由主控制室内控制装置进行动力操作;另一个阀门采用手动操作,正常情况下,该手动阀通过闭锁或其他方法使其保持开启状态。4.7.7如有另外的蒸汽或疏水接到抽汽管道,则其接点位置设在抽汽管的隔离阀之后(按汽流流出缸体的方向)。

4.7.8汽轮机如有汽缸法兰加热装置、汽缸夹层加热或快速冷却装置,则应设置必要的疏水点。4.7.9各疏水管上的疏水阀由汽轮机制造厂确定,其形式和控制方式能满足本标准的要求。4.7.10在汽轮机的高压缸和中压缸上应装设检测进水用的热电偶。这些热电偶沿轴向分几个截面成对地安file://c:>dlhb2002>WJ26.htm

2006-9-21

附求D

装在外缸顶部和相应的底部,同时有温差大报警。4.8抽汽管道及疏水

贝,9/

4.8.1除布置在凝汽器喉部的抽汽管道外,用于高压加热器和除氧器的抽汽管道布置一个电动隔离阀和一个带辅助动力驱动的逆止门:用于低压加热器的抽汽管道上布置一个电动隔离阀和自由摇摆式的逆止阀(可在隔离阀任意一侧)。如某一段抽汽除向加热器或除氧器送汽外,还向其他设备(或系统)送汽,应在该分支管道上另装设一个电动隔离阀和一个逆止阀,而隔离阀和逆止阀不应设置旁路。4.8.2电动隔离阀只能用于防止汽轮机进水的一级保护。逆止阀不能单独作为隔离阀使用,一般只用于快速动作,以限制抽汽管道的倒流蒸汽造成汽轮机超速,同时作为防止汽轮机进水的二级保护。隔离阀和逆止阀与保护系统应有连锁,当汽轮机跳闸、汽轮机超速、发电机跳闸、加热器(或除氧器)超高水位时,自动关闭。

4.8.3抽汽管道上蔬水点的设置根据管道和阀门布置的具体情况而定,一般在所有易积水的管段上、U形管段底部处的阀门两侧和垂直管段上的阀门上方布置疏水点。每根抽汽管道电动隔离阀前、逆止阀后以及隔离阀和逆止阀之间均设有疏蔬水点,这些疏水管上安装动力操作的疏水阀。隔离阀、逆止阀前后疏水不应采用并联方式。4.8.4每根疏水管均单独接到凝汽器或疏水扩容器,疏水管道要有尽可能大的坡度,疏水点与疏水阀之间标高差很小的疏水采用重力疏水。疏水管道上除了动力操作阀外,还串联装设一个隔离阀。作为动力操作阀故障时的备用阀,在启动和正常运行期间,该隔离阅应在开启状态。4.8.5在各抽汽管道逆止阀后第一个水平管段的顶部和相应位置的底部各设置一对温差热电偶,以监测管内是否积水,温差大时在控制室报警。4.9回热加热器

4.9.1一般来说,加热器可有以下三项独立的保护系统:a)正常水位控制的加热器汽侧自动疏水系统;b)由高水位、超高水位控制的事故放水和加热器汽侧隔离系统:c)由高水位、超高水位控制的事故放水和加热器水侧隔离系统。为防止加热器满水,水从抽汽系统进入汽轮机,每台加热器应具有两套独立的自动保护装置,设计可选用4.9.1a)、b)组成汽侧隔离系统。也可由4.9.1a)、c)组成水侧隔离系统。设计也可同时采用4.9.1a)、b)、c)组成汽、水侧隔离系统,以形成更可靠的防进水保护系统。对于安装在凝汽器喉部的加热器,推荐采用水侧隔离系统。4.9.2推荐由自动疏水和隔离系统以及抽汽侧隔离系统所组成的典型加热器汽侧隔离系统如图6所示。加热器上装设两个水位控制器LC,、LC,和一个水位开关LS,各自的控制功能如下:东的墨贺赞

给水加热器

疏水到微剂器

正常疏水管(到下一级加热器)

旁路蕴水管(到凝汽器)

图6加热器水位保护汽侧隔离系统轮机始光水

a)加热器的正常水位调节由LC,水位控制器控制疏水调节阀,将疏水正常排放至下一级加热器。file://C:/dlhb2002>WJ26.htm

2006-9-21

P附乐D

贝,10/15

b)高水位时,水位控制器LC控制事故疏水阀,事故疏水至某一容器,同时控制室内报警。带有内置疏水冷却器的加热器,可把事故疏水直接连接至内置式疏水冷却器前的加热器壳体上。c)超高水位时,LS超高水位开关控制关闭抽汽管道上的动力操作逆止阀、电动隔离阀以及上一级加热器到这级加热器的(逐级)疏水阀,同时控制室内报警。4.9.3推荐由自动疏水和隔离系统以及加热器给水隔离系统所组成的典型加热器水侧隔离系统如图7所示。加热器上装设两个水位控制器LC,、LC,和一个水位开关LS,各自的控制功能如下:a)加热器正常水位调节和高水位调节与4.9.2a)、b)相同。b)超高水位时,LS超高水位开关动作,控制室报警,关闭加热器进出水给水管道上的电动隔离阀,开启其给水旁路阀。

c)如果给水管道上的电动隔离阀装有平衡电动隔离阀两侧压差的小旁路阀,则该小旁路阀亦应采用动力操作并和电动隔离阀采用相同的关闭信号,自动关闭。桌丽麗摄蔬桑

给水加热器

正常疏水管(到下一级加热器)

厂务路或水管(到凝汽器)

图了加热器水位保护水侧隔离系统4.9.4加热器事故疏水管单独布置,不应合并为一路,推荐排入:a)凝汽器:

b)专用的疏水扩容器,其工质可回收或不回收。4.9.5抽汽和给水(包括给水旁路)管道上的电动隔离阀所要求的动作速度,取决于流至加热器中的额外增加水量及超高水位报警线和电动隔离阀之间的容积。计算额外增加水量应为下列两项水量的最大值:a)加热器水侧两根管子同时破裂(四个断口)时流出的水量:b)相当于本级加热器水侧总流量10%的流量。以上两种情况,都是假定加热器正常疏蔬水或事故疏水能够排除来自上一级加热器的逐级疏水和本级加热器的抽汽凝结水流量。在确定储水容积时,必须考虑加热器的布置情况。4.9.6水位报警和加热器疏水管道的设计布置,能防止启动和正常运行中由于水位波动而引起的误动作。用于水位控制的信号管和阀门以及传感器的设计,应保证在某一部件发生故障和误动作时,不会导致所有的各套进水保护系统同时失去作用4.9.7疏水阀推荐采用气动薄膜调节阀、气关式、电磁阀控制,当电源、汽源及信号中断时,阀门向开启方向动作。

4.10除氧器(混合式给水加热器)4.10.1除氧器由于高位布置,它的满水将由于落差高而很快进入汽轮机,因而它是最危险的进水源之一。因此除氧器水箱应设有溢流系统,在超高水位时,控制打开溢流截止阀并关闭抽汽隔离门和逆止门。宜采用两套独立的自动保护装置,通常可由4.10.1a)和b)项或4.10.1a)和c)项组成:a)通往除氧器的抽汽管道上的自动隔离阀:b)除氧器自动放水系统:

file://C:\\dlhb2002\\WJ26.htm2006-9-21

P附乐D

c)进入除氧器的所有水源管道上的自动截止阀。自动保护系统也可由4.10.1a)、b)、c)项组成,以形成更可靠的防进水保护。贝,

除氧器贮水箱上装设一个正常水位控制器和三个水位开关,即高水位、超高水位和危急事故水位开关。为防止由水位波动引起的误动作,贮水箱的水位信号宜从与水箱并联的专用水位指示箱接出。4.10.2推荐由4.10.1a)和b)项组成的保护系统如图8所示,有如下功能:a)贮水箱正常水位调节由正常水位控制器LC控制凝结水管道上水位调节阀,正常水位还可和凝汽器水位联合调节:

b)水位升高到高水位线时,高水位开关LS,动作,在控制室报警,并作为超高水位保护动作的逻辑条件:

逐缓来的晚水

呕主控制阀

主控制阅

凝结水www.bzxz.net

梁需翠整正烟

S批实检森器发警

图8典型示意图

樂秘摄

一集秘帮奠

水疆氟器

囊水粒

尿疆算类

c)水位升高到超高水位线时,超高水位开关LS,动作(必须在高水位信号发出后),在控制室报警,并开启水箱上放水阀,同时关闭水位调节阀:d)水位升高到事故水位线时,事故水位开关LS,动作,在控制室报警,并关闭抽汽管道上电动隔离阀,以防止除氧器满水通过抽汽管道进入汽轮机。4.10.3推荐由4.10.1a)和c)项组成的保护系统如图9所示,有如下功能:a)正常水位调节LC、高水位开关LS,,事故水位开关LS,功能与4.10.2a)、b)、d)相同。b)水位升高到超高水位线时,超高水位开关LS,动作(必须在高水位信号发出后),在控制室报警,并关闭进入除氧器的凝结水和来自高压加热器的逐级疏水管道上的截止阀。给水泵再循环和给水泵平衡装置至除氧器的泄漏水仍应在开启位置。file://c:/dlhb2002>WJ26.htm

2006-9-21

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。