DL/T 1851-2018

基本信息

标准号: DL/T 1851-2018

中文名称:发电厂钢制衬胶管道和管件

标准类别:电力行业标准(DL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4948439

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DL/T 1851-2018.Pipes and fittings of steel lined with rubber for power plants.

1范围

DL/T 1851规定了发电厂钢制衬胶管道和管件的结构设计、技术要求、检验、检验规则、标识、储存和安装等。

DL/T 1851适用于发电厂水处理、废水处理、冷却水及脱硫等系统的防腐管道和管件。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3091低压流体输送用焊接钢管

GB/T 7760硫化橡胶或热塑性橡胶 与硬质板材粘合强度的测定90°剥离法

GB/T 8163输送流体用无缝钢管

GB/T 8923.1涂覆涂料前钢材表面处理 表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

GB/T9114带颈螺纹钢制管法兰

GB/T9119平面、 突面板式平焊钢制管法兰

GB/T 9121.1突面平焊环板式松套 钢制管法兰

GB/T9123.1平面、 突面钢制管法兰盖

GB/T 11211硫化橡胶或热塑性橡胶 与金属粘合强度的测定二板法

GB/T 12459钢制对焊无缝管件

GB/T 18241.1橡胶衬里第1 部分:设备防腐衬里

GBZ/T 195有机溶剂作业场所个人职业病防护用品使用规范

DLT 695电站钢制对焊管件

3术语和定义

下列术语和定义适用于本标准。

3.1加热硫化heat-vulcanized

将未经硫化的橡胶板用黏合剂粘贴在受衬管道或管件上,经过加热方式(高压蒸汽、常压蒸汽、热水或热空气)进行的硫化工艺。

3.2预硫化pre-vulcanized

将预先加热硫化的橡胶板用黏合剂粘贴在受衬管道或管件上的硫化工艺。

3.3自硫化self-curing

将未经硫化的橡胶板用黏合剂粘贴在受衬管道或管件上,在自然条件下完成的硫化工艺。

1范围

DL/T 1851规定了发电厂钢制衬胶管道和管件的结构设计、技术要求、检验、检验规则、标识、储存和安装等。

DL/T 1851适用于发电厂水处理、废水处理、冷却水及脱硫等系统的防腐管道和管件。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3091低压流体输送用焊接钢管

GB/T 7760硫化橡胶或热塑性橡胶 与硬质板材粘合强度的测定90°剥离法

GB/T 8163输送流体用无缝钢管

GB/T 8923.1涂覆涂料前钢材表面处理 表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

GB/T9114带颈螺纹钢制管法兰

GB/T9119平面、 突面板式平焊钢制管法兰

GB/T 9121.1突面平焊环板式松套 钢制管法兰

GB/T9123.1平面、 突面钢制管法兰盖

GB/T 11211硫化橡胶或热塑性橡胶 与金属粘合强度的测定二板法

GB/T 12459钢制对焊无缝管件

GB/T 18241.1橡胶衬里第1 部分:设备防腐衬里

GBZ/T 195有机溶剂作业场所个人职业病防护用品使用规范

DLT 695电站钢制对焊管件

3术语和定义

下列术语和定义适用于本标准。

3.1加热硫化heat-vulcanized

将未经硫化的橡胶板用黏合剂粘贴在受衬管道或管件上,经过加热方式(高压蒸汽、常压蒸汽、热水或热空气)进行的硫化工艺。

3.2预硫化pre-vulcanized

将预先加热硫化的橡胶板用黏合剂粘贴在受衬管道或管件上的硫化工艺。

3.3自硫化self-curing

将未经硫化的橡胶板用黏合剂粘贴在受衬管道或管件上,在自然条件下完成的硫化工艺。

标准图片预览

标准内容

ICS27.100

备案号:63145-2018

中华人民共和国电力行业标准

DL/T1851-—2018

发电厂钢制衬胶管道和管件

Pipes and fittings of steel lined with rubber for power plants2018-04-03发布

国家能源局

2018-07-01实施

范围·

规范性引用文件

术语和定义,

产品分类、代号

结构设计

技术要求

检验规则

出厂质量证明书

11包装、运输、储存和安装

附录A(资料性附录)衬胶管和管件尺寸系列-附录B(资料性附录)橡胶的耐腐蚀性能表·次免费标准bzxz.net

附录C(规范性附录)衬胶管和管件尺寸偏差、形位公差DL/T1851-2018

#电#车车

DL/T1851—2018

本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》的规则编制。本标准由电力行业电站金属材料标准化技术委员会(DL/TC23)归口。本标准由电力行业电站金属材料标准化技术委员会委托电力工业产品质量标准研究所负责解释。本标准负责起草单位:电力工业产品质量标准研究所。本标准参加起草单位:河北大唐国际丰润热电有限责任公司、大唐环境产业集团股份有限公司、江苏电力装备有限公司、靖江王子橡胶有限公司、上海双浦橡胶防腐衬里有限公司。本标准主要起草人:马汝坡、孟建国、陈海杰、谢建忠、程荣、刘馨元、张广水、李建军、安德盛、徐岩。

本标准为首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

发电厂钢制衬胶管道和管件

DL/T1851—2018

本标准规定了发电厂钢制衬胶管道和管件的结构设计、技术要求、检验、检验规则、标识、储存和安装等。

本标准适用于发电厂水处理、废水处理、冷却水及脱硫等系统的防腐管道和管件。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3091低压流体输送用焊接钢管GB/T7760硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法GB/T8163输送流体用无缝钢管

GB/T8923.1涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级带颈螺纹钢制管法兰

GB/T9114

GB/T9119平面、突面板式平焊钢制管法兰突面平焊环板式松套钢制管法兰GB/T9121.1

GB/T9123.1

平面、突面钢制管法兰盖

硫化橡胶或热塑性橡胶与金属粘合强度的测定GB/T11211

二板法

GB/T12459

钢制对焊无缝管件

GB/T18241.1橡胶衬里第1部分:设备防腐衬里GBZ/T195有机溶剂作业场所个人职业病防护用品使用规范DL/T695电站钢制对焊管件

DL/T935

5钢塑复合管和管件

3术语和定义

下列术语和定义适用于本标准。3.1

加热硫化heat-vulcanized

将未经硫化的橡胶板用黏合剂粘贴在受衬管道或管件上,经过加热方式(高压蒸汽、常压蒸汽、热水或热空气)进行的硫化工艺。3.2

预硫化pre-vulcanized

将预先加热硫化的橡胶板用黏合剂粘贴在受衬管道或管件上的硫化工艺。3.3

自硫化self-curing

将未经硫化的橡胶板用黏合剂粘贴在受衬管道或管件上,在自然条件下完成的硫化工艺1

DL/T1851—2018

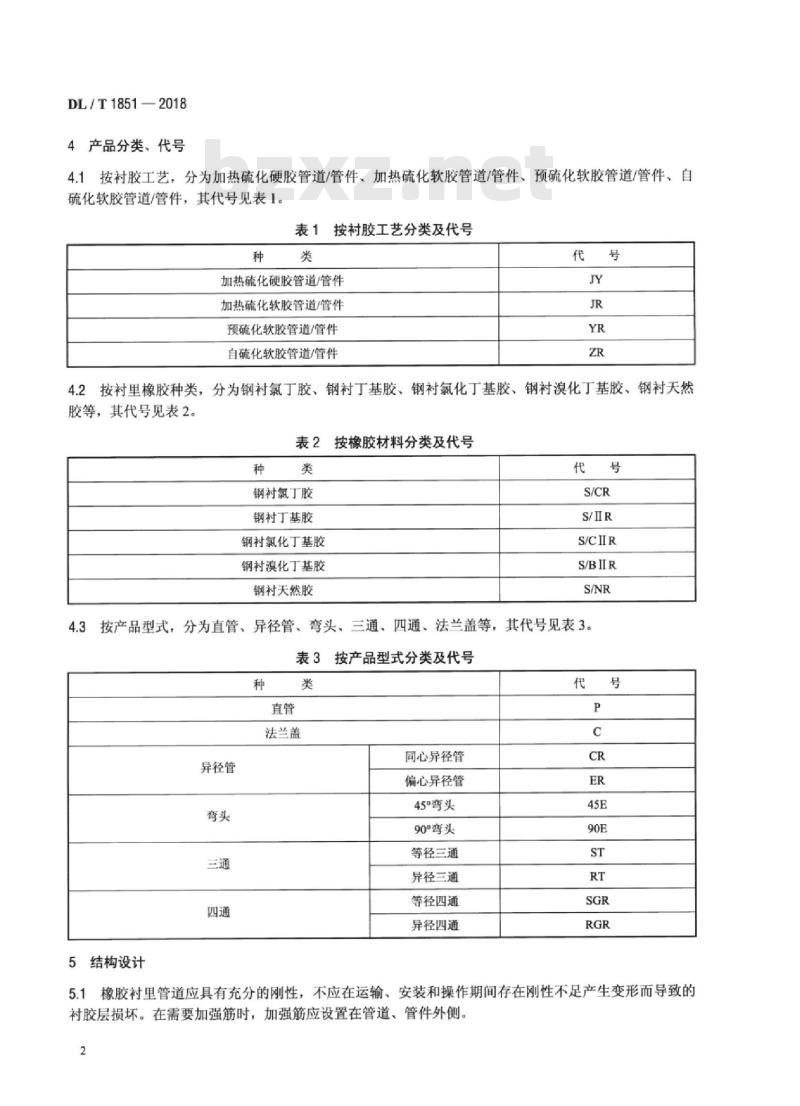

4产品分类、代号

分为加热硫化硬胶管道/管件、加热硫化软胶管道/管件、预硫化软胶管道/管件、自按衬胶工艺,

硫化软胶管道/管件,其代号见表1。表1

按衬胶工艺分类及代号

加热硫化硬胶管道/管件

加热硫化软胶管道/管件

预硫化软胶管道/管件

自硫化软胶管道/管件

4.2按衬里橡胶种类,分为钢衬氯丁胶、钢衬溴化丁基胶、

钢衬天然

钢衬丁基胶、钢衬氯化丁基胶、胶等,其代号见表2。

钢衬氯丁胶

钢衬丁基胶

钢衬氯化丁基胶

钢衬溴化丁基胶

钢衬天然胶

按橡胶材料分类及代号

弯头、三通、四通、法兰盖等,其代号见表3。按产品型式,分为直管、异径管、4.3

表3按产品型式分类及代号

法兰盖

异径管

结构设计

同心异径管

偏心异径管

45°弯头

90°弯头

等径三通

异径三通

等径四通

异径四通

5.1橡胶衬里管道应具有充分的刚性,不应在运输、安装和操作期间存在刚性不足产生变形而导致的衬胶层损坏。在需要加强筋时,加强筋应设置在管道、管件外侧。2

5.2需要在管道、管件本体上施焊的所有附件应在衬胶开始前施焊完成。DL/T1851—2018

5.3施加橡胶衬里的无缝钢管的最小公称直径为25mm,有缝钢管的最小公称直径为450mm,螺旋管不得施加橡胶衬里。

5.4待衬管道表面上的所有焊缝应连续不断,不应使用跳焊、点焊和其他非连续性焊接工艺。5.5衬胶管道、管件之间应采用法兰连接结构,不应采用焊接方式。5.6管道系统宜采用图1中a)所示结构,不宜采用图1中b)所示结构。a)法兰连接结构形式

b)不间断连接结构形式

图1管道系统结构示意图

5.7为便于现场组装和检修,在一个管线方向上至少应设置1个活套法兰或调整段。5.8橡胶衬里异径管内径不允许呈阶梯形。5.9弯头应考虑衬胶操作方便,优先采用弯曲半径为1.5D(D为弯头公称直径)的标准弯头,不宜采用焊制弯头。

5.10直管、三通、四通、异径管结构及尺寸参见附录A。6技术要求

待衬胶基体

无缝钢管应符合GB/T8163的要求。有缝钢管应符合GB/T3091中有关直缝钢管的要求。6.1.1

管件应符合GB/T12459或DL/T695的要求。6.1.3法兰应符合GB/T9114、GB/T9119或GB/T9121.1的要求:法兰盖应符合GB/T9123.1的要求。6.1.4焊缝不允许有咬边、裂纹、孔隙、飞溅等表面缺陷。6.1.5管道、管件衬里表面不允许有油污,如有应进行脱脂处理。6.1.6施衬前,管道、管件内外表面应采用喷砂或抛丸的方法进行除锈处理。处理后的表面应符合3

DL/T1851—2018

GB/T8923.1中规定的Sa2级要求。6.1.7表面处理合格后,受衬面应在4h内涂刷第一次黏合剂。如因暴露时间长而造成表面不合格时,应重新进行处理。

6.2橡胶板

6.2.1选择衬里橡胶材质时,应根据管道内流通介质的化学成分及浓度、使用温度、工作压力、悬浮物数量、颗粒大小、物理特性和流速,结合橡胶材料的耐化学介质性能、耐温性、耐磨性及耐水蒸气透过性等综合判断,以选择合适的材质。橡胶的耐腐蚀性能参见附录B。6.2.2橡胶板质量应符合GB/T18241.1的要求。6.3黏合剂

黏合剂在使用前应逐桶进行检查,经充分搅拌,黏度测定合格后方可涂刷。如出现凝胶现象,不得使用。

6.4衬里施工环境

6.4.1施工环境温度以10℃30℃为宜,相对湿度不宜大于80%。温度低于10℃时,应设置热源提高环境温度,但不得使用明火加热升温;温度超过40℃时,不宜进行衬里施工。6.4.2衬胶场所应保持干燥、无尘、通风良好,操作人员着装及衬胶用具应保持清洁,进入管道内操作应穿软底鞋。

6.5衬里施工

6.5.1衬里施工前应制备施工工艺评定试板进行工艺评定,试板应采用与产品相同的施工、硫化工艺。

6.5.2衬里施工应按评定合格的衬里施工工艺进行。6.5.3胶板下料尺寸应准确合理,以减少贴衬应力和接缝。6.5.4胶板削边应平直、宽窄一致,边角应小于30%,如图2所示。30

胶板厚度

图2胶板削边要求示意图

6.5.5衬里接缝有搭接、对接、对接加盖缝胶条等结构时,接缝结构如图3所示,其接缝长度不小于所用胶板厚度的4倍,且不超过32mm。接头总长度小于等于32mm

a)搭接

接头总长度小于等于32mm

b)对接

图3胶板接缝结构示意图

接头总长度小于等于32mm

c)对接加盖缝胶条

6.5.6衬里接缝宜采用搭接。多层衬里时,相邻橡胶层的接缝应错开,其距离一般不得小于100mm。接缝方向应与介质流动方向一致。4

DL/T1851—2018

6.5.7衬里可采用预制胶筒贴衬。公称直径大于或等于DN250时,宜采用热烙法;公称直径小于DN250时,宜采用气顶贴合法、弹性体牵引法。热烙法施工时,热烙铁不得在胶板上停留。6.5.8操作人员个体防护应按照GBZ/T195的要求执行。6.6橡胶衬里硫化

6.6.1硫化方式主要有加热硫化、预硫化和自然硫化,优先采用硫化釜高压蒸汽加热硫化。衬里硫化工艺可由衬胶材料制造商提供。现场维修等特殊情况下可采用其他加热硫化方式(如常压蒸汽、热水或热空气),不具备加热硫化条件的可采用预硫化或自然硫化方式6.6.2硫化终止时间应根据测定衬里层硬度或测定其相同硫化条件下试件硬度来确定,如硬度不够,应继续进行硫化,但任何部位不得产生过硫化现象。6.7油漆

钢管和管件外表面应涂装油漆两遍,涂层干漆膜厚度不应小于80um。6.7.2衬胶管道法兰未衬面应除锈,并涂刷与外壳相同的防锈油漆。6.8修补

6.8.1当衬里层有超过本标准6.9.1和6.9.2中规定的脱层、气泡、裂纹等缺陷时,可进行修补,但同处缺陷修补次数不应超过2次。

6.8.2修补时,应除去缺陷,直至衬里层无松动为止。周边加工成30°的坡口,双层衬里应处理成阶梯形,在去除处及其周围50mm~100mm内应处理干净,基层应露出金属光泽,然后根据管道的结构和使用条件,参照下列方法之一进行处理:a)采用原胶修补,然后做局部或整体硫化处理,但原胶层不得过硫化。b)用玻璃钢或胶泥进行修补。

c)整体去胶重衬。

6.9成品质量

6.9.1衬里表面不应有脱层、裂纹或海绵状气孔,不应有深度超过0.5mm的外伤、凹陷、印痕。6.9.2衬里存在不破的气泡时,每处面积不大于100mm2、凸起高度不大于2mm,且单个产品不多于2处时,可不做修补处理。法兰边沿及翻边密封面处应平整。6.9.3所有衬里接缝应光滑平整,不应有图4所示任何未贴合、翘边、皱曲的现象存在。a)未贴合

b)翘边

图4衬里接缝缺陷示意图

e)皱曲

6.9.4衬里厚度允许偏差应为设计厚度的一10%~十15%,或符合供需双方签订的技术协议要求。6.9.5衬里应采用电火花检测仪全面检测,不应有漏电现象。6.9.6衬里硬度和黏合强度应符合表4的要求。表4衬里的硬度和黏合强度

邵尔A

JR、YR、ZR

DL/T1851-2018

邵尔D

硬胶与金属的黏合强度

软胶与金属的黏合强度

表4(续)

JR、YR、ZR

6.9.7真空下使用的管道和管件应按设计规定的真空度进行抽真空试验,试验后,衬胶层应无皱纹或裂纹,进行电火花测试,不得发生击穿现象。6.9.8外表面油漆膜应均匀,无裂纹、黏结、脱层、气泡、流挂等缺陷。6.9.9衬胶管和管件尺寸偏差、形位公差应满足附录C的要求。7检验

7.1外观质量

用目测法对管道和管件的外表面和橡胶衬里进行100%质量检验。7.2外形尺寸

钢管壁厚用测厚仪或游标卡尺测量;直径用游标卡尺测量:长度用钢卷尺测量:端面垂直度、支管垂直度用直角尺和钢直尺测量;直线度用拉线和钢直尺测量。测厚仪、游标卡尺、钢卷尺、钢直尺的分度值应分别达到0.01、0.02、1、1mm。7.3衬里厚度

用测厚仪检测衬胶层厚度,各检测点应布局合理,根据工件形状和大小检测5点~10点。7.4衬里漏电检测

7.4.1采用电火花检测仪检测,检验电压为高频,电压数值按1mm胶层厚度3000V计算确定,或由供需双方协商确定。探头行走速度为50mm/s~100mm/s。7.4.2检查时,胶层表面应清洁、干燥,探头不得在胶层上停留,以防胶层被高压电击击穿。7.5衬里硬度

7.5.1衬硬质胶管道及管件,用邵氏D型硬度计测量法兰面衬胶层的硬度确定衬里的硬度。7.5.2衬软质胶管道及管件,用邵氏A型硬度计测量硬度。7.5.3各检测点应布局合理,一般检测5点~10点。7.6黏合强度检测

7.6.1硬质橡胶按GB/T11211规定的方法进行检测,软质橡胶按GB/T7760的方法进行检测。7.6.2硬质、半硬质橡胶,在衬里施工过程中应制备黏合强度试板和硬度试板,可合并制作,试板尺寸和数量由供需双方协商确定。试板应随管道、管件一起硫化,硫化后进行黏合强度检测。7.7真空试验

参照DL/T935附录D的方法试验,试验应维持1h。6

8检验规则

8.1出厂检验

DL/T1851-2018

8.1.1出厂检验项目包括外观质量、尺寸、衬里厚度、硬度、黏合强度和衬胶层漏电检验。8.1.2出厂检验规则:

a)外观质量和结构尺寸应逐件检验。b)衬胶层的厚度和硬度,每批抽检20%,抽检有1个不合格时,应加倍抽检;仍有1个不合格时,应逐个检验。

c)衬胶层进行100%漏电检验。

8.1.3出厂检验项目应符合本标准要求,合格后产品方可出厂。8.2型式检验

8.2.1有下列情况之一时,应进行型式检验:a)新产品试制定型鉴定或老产品转厂生产时:b)产品的结构、材料、工艺有较大改变,可能影响产品性能时:c)产品已长期停产,恢复生产时:d)衬胶层出厂检验经常出现质量问题时:e)国家质量监督机构要求进行型式检验时。8.2.2型式检验项目包括外观质量、尺寸、衬胶层厚度、衬胶层漏电检测、黏合强度检测和真空试验。

8.2.3试验品经外观质量、尺寸、衬胶层厚度、衬胶层硬度、漏点检测合格后,按本标准规定的试验方法进行黏合强度检测和真空试验。如发现任一检验项不合格,则取双倍试验品进行该项的复检,如仍不合格,则判定型式试验不合格。如型式试验不合格则应查明原因,采取改进措施,重新进行型式试验。

9标识

9.1标识的内容

标识的内容包括:公称通径、公称压力、衬胶工艺、钢衬橡胶种类、产品型式等,可根据需要增加标记内容。生产厂名(或商标)、产品编号等可用喷漆的方式进行标识。9.2标识的格式

0-0-0-0-0

产品型式

钢衬橡胶种类

衬胶工艺

公称压力

公称通径

9.3标识示例

例:公称通径为DN400,公称压力0.6MPa,加热硫化硬质天然橡胶衬里的等径三通,标识为DN4000.6-JY-S/NR -ST。

DL/T1851—2018

10出厂质量证明书

凡经检验合格准许出厂的产品,应填写出厂质量证明书,其内容至少包括:a)质量证明书编号:

b)工程名称;

c)生产厂名及检验日期;

d)产品规格及数量;

e)钢管和管件材料、衬胶层材料:f)外观、尺寸、衬胶层厚度及硬度检验结果:g)衬胶层漏电检测结果:

h)制造厂检验部门及检验人员签章。包装、运输、储存和安装

11.1包装、运输

11.1.1包装前应将管内清理干净,管道和管件法兰面应用外径相同且足够厚的金属盖、塑料盖或木质盲板密封。塑料盖或木质盲板在安装时方可拆除,不得将包装拆除后长时间放置或移动。11.1.2在运输过程中应设置固定措施,保证衬胶管道和管件法兰衬胶面不受碰撞。11.1.3应轻装轻卸,防止剧烈震动及机械损伤。11.1.4衬硬质胶管道和管件低于5℃或衬软质胶管道和管件低于一30℃运输和装卸时要采取必要措施,以防止衬胶层产生裂纹。

11.1.5运输前应将管道和管件装箱或捆扎牢固,每箱(捆)上应挂有用塑料袋密封的标签和产品合格证。标签内容应包括:订货单位、合同号、产品名称、规格、数量、净重、毛重、制造商名称及发运日期。

11.2储存

11.2.1衬胶管道用户应尽量缩短衬胶管道的储存期。11.2.2衬胶管道宜在5℃~30℃室内放置。储存时应避免阳光直射,并应距离热源1m以外,以免加速橡胶老化。

11.2.3储存期间应用盲板、螺栓把法兰衬胶面压紧,以防橡胶脱层。11.2.4衬胶管道在运输和储存过程中应避免与溶剂油等接触,以保证衬里橡胶性能。11.3安装

11.3.1吊装时不得使管道产生局部变形导致橡胶层损坏。11.3.2起吊工具不得碰伤衬里层。11.3.3衬胶管道在完成衬胶后,安装过程中,不得有任何形式的动火、焊接。8

附录A

(资料性附录)

衬胶管和管件尺寸系列

A.1直管、三通、四通结构如图A.1所示,衬胶的最大长度值见表A.1。焊接法兰

b)三通结构

村胶层

a)直管结构

DL/T1851—2018

活套法兰

c)四通结构

注:图中H为钢管端面至法兰密封端面距离,H≥t:K为焊脚尺寸,K≥1(t为钢管壁厚)图A.1直管及三通、四通结构示意图表A.1直管及三通、

四通的最大长度值

公称直径DN

直管长度

三通、四通

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:63145-2018

中华人民共和国电力行业标准

DL/T1851-—2018

发电厂钢制衬胶管道和管件

Pipes and fittings of steel lined with rubber for power plants2018-04-03发布

国家能源局

2018-07-01实施

范围·

规范性引用文件

术语和定义,

产品分类、代号

结构设计

技术要求

检验规则

出厂质量证明书

11包装、运输、储存和安装

附录A(资料性附录)衬胶管和管件尺寸系列-附录B(资料性附录)橡胶的耐腐蚀性能表·次免费标准bzxz.net

附录C(规范性附录)衬胶管和管件尺寸偏差、形位公差DL/T1851-2018

#电#车车

DL/T1851—2018

本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》的规则编制。本标准由电力行业电站金属材料标准化技术委员会(DL/TC23)归口。本标准由电力行业电站金属材料标准化技术委员会委托电力工业产品质量标准研究所负责解释。本标准负责起草单位:电力工业产品质量标准研究所。本标准参加起草单位:河北大唐国际丰润热电有限责任公司、大唐环境产业集团股份有限公司、江苏电力装备有限公司、靖江王子橡胶有限公司、上海双浦橡胶防腐衬里有限公司。本标准主要起草人:马汝坡、孟建国、陈海杰、谢建忠、程荣、刘馨元、张广水、李建军、安德盛、徐岩。

本标准为首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

发电厂钢制衬胶管道和管件

DL/T1851—2018

本标准规定了发电厂钢制衬胶管道和管件的结构设计、技术要求、检验、检验规则、标识、储存和安装等。

本标准适用于发电厂水处理、废水处理、冷却水及脱硫等系统的防腐管道和管件。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3091低压流体输送用焊接钢管GB/T7760硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法GB/T8163输送流体用无缝钢管

GB/T8923.1涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级带颈螺纹钢制管法兰

GB/T9114

GB/T9119平面、突面板式平焊钢制管法兰突面平焊环板式松套钢制管法兰GB/T9121.1

GB/T9123.1

平面、突面钢制管法兰盖

硫化橡胶或热塑性橡胶与金属粘合强度的测定GB/T11211

二板法

GB/T12459

钢制对焊无缝管件

GB/T18241.1橡胶衬里第1部分:设备防腐衬里GBZ/T195有机溶剂作业场所个人职业病防护用品使用规范DL/T695电站钢制对焊管件

DL/T935

5钢塑复合管和管件

3术语和定义

下列术语和定义适用于本标准。3.1

加热硫化heat-vulcanized

将未经硫化的橡胶板用黏合剂粘贴在受衬管道或管件上,经过加热方式(高压蒸汽、常压蒸汽、热水或热空气)进行的硫化工艺。3.2

预硫化pre-vulcanized

将预先加热硫化的橡胶板用黏合剂粘贴在受衬管道或管件上的硫化工艺。3.3

自硫化self-curing

将未经硫化的橡胶板用黏合剂粘贴在受衬管道或管件上,在自然条件下完成的硫化工艺1

DL/T1851—2018

4产品分类、代号

分为加热硫化硬胶管道/管件、加热硫化软胶管道/管件、预硫化软胶管道/管件、自按衬胶工艺,

硫化软胶管道/管件,其代号见表1。表1

按衬胶工艺分类及代号

加热硫化硬胶管道/管件

加热硫化软胶管道/管件

预硫化软胶管道/管件

自硫化软胶管道/管件

4.2按衬里橡胶种类,分为钢衬氯丁胶、钢衬溴化丁基胶、

钢衬天然

钢衬丁基胶、钢衬氯化丁基胶、胶等,其代号见表2。

钢衬氯丁胶

钢衬丁基胶

钢衬氯化丁基胶

钢衬溴化丁基胶

钢衬天然胶

按橡胶材料分类及代号

弯头、三通、四通、法兰盖等,其代号见表3。按产品型式,分为直管、异径管、4.3

表3按产品型式分类及代号

法兰盖

异径管

结构设计

同心异径管

偏心异径管

45°弯头

90°弯头

等径三通

异径三通

等径四通

异径四通

5.1橡胶衬里管道应具有充分的刚性,不应在运输、安装和操作期间存在刚性不足产生变形而导致的衬胶层损坏。在需要加强筋时,加强筋应设置在管道、管件外侧。2

5.2需要在管道、管件本体上施焊的所有附件应在衬胶开始前施焊完成。DL/T1851—2018

5.3施加橡胶衬里的无缝钢管的最小公称直径为25mm,有缝钢管的最小公称直径为450mm,螺旋管不得施加橡胶衬里。

5.4待衬管道表面上的所有焊缝应连续不断,不应使用跳焊、点焊和其他非连续性焊接工艺。5.5衬胶管道、管件之间应采用法兰连接结构,不应采用焊接方式。5.6管道系统宜采用图1中a)所示结构,不宜采用图1中b)所示结构。a)法兰连接结构形式

b)不间断连接结构形式

图1管道系统结构示意图

5.7为便于现场组装和检修,在一个管线方向上至少应设置1个活套法兰或调整段。5.8橡胶衬里异径管内径不允许呈阶梯形。5.9弯头应考虑衬胶操作方便,优先采用弯曲半径为1.5D(D为弯头公称直径)的标准弯头,不宜采用焊制弯头。

5.10直管、三通、四通、异径管结构及尺寸参见附录A。6技术要求

待衬胶基体

无缝钢管应符合GB/T8163的要求。有缝钢管应符合GB/T3091中有关直缝钢管的要求。6.1.1

管件应符合GB/T12459或DL/T695的要求。6.1.3法兰应符合GB/T9114、GB/T9119或GB/T9121.1的要求:法兰盖应符合GB/T9123.1的要求。6.1.4焊缝不允许有咬边、裂纹、孔隙、飞溅等表面缺陷。6.1.5管道、管件衬里表面不允许有油污,如有应进行脱脂处理。6.1.6施衬前,管道、管件内外表面应采用喷砂或抛丸的方法进行除锈处理。处理后的表面应符合3

DL/T1851—2018

GB/T8923.1中规定的Sa2级要求。6.1.7表面处理合格后,受衬面应在4h内涂刷第一次黏合剂。如因暴露时间长而造成表面不合格时,应重新进行处理。

6.2橡胶板

6.2.1选择衬里橡胶材质时,应根据管道内流通介质的化学成分及浓度、使用温度、工作压力、悬浮物数量、颗粒大小、物理特性和流速,结合橡胶材料的耐化学介质性能、耐温性、耐磨性及耐水蒸气透过性等综合判断,以选择合适的材质。橡胶的耐腐蚀性能参见附录B。6.2.2橡胶板质量应符合GB/T18241.1的要求。6.3黏合剂

黏合剂在使用前应逐桶进行检查,经充分搅拌,黏度测定合格后方可涂刷。如出现凝胶现象,不得使用。

6.4衬里施工环境

6.4.1施工环境温度以10℃30℃为宜,相对湿度不宜大于80%。温度低于10℃时,应设置热源提高环境温度,但不得使用明火加热升温;温度超过40℃时,不宜进行衬里施工。6.4.2衬胶场所应保持干燥、无尘、通风良好,操作人员着装及衬胶用具应保持清洁,进入管道内操作应穿软底鞋。

6.5衬里施工

6.5.1衬里施工前应制备施工工艺评定试板进行工艺评定,试板应采用与产品相同的施工、硫化工艺。

6.5.2衬里施工应按评定合格的衬里施工工艺进行。6.5.3胶板下料尺寸应准确合理,以减少贴衬应力和接缝。6.5.4胶板削边应平直、宽窄一致,边角应小于30%,如图2所示。30

胶板厚度

图2胶板削边要求示意图

6.5.5衬里接缝有搭接、对接、对接加盖缝胶条等结构时,接缝结构如图3所示,其接缝长度不小于所用胶板厚度的4倍,且不超过32mm。接头总长度小于等于32mm

a)搭接

接头总长度小于等于32mm

b)对接

图3胶板接缝结构示意图

接头总长度小于等于32mm

c)对接加盖缝胶条

6.5.6衬里接缝宜采用搭接。多层衬里时,相邻橡胶层的接缝应错开,其距离一般不得小于100mm。接缝方向应与介质流动方向一致。4

DL/T1851—2018

6.5.7衬里可采用预制胶筒贴衬。公称直径大于或等于DN250时,宜采用热烙法;公称直径小于DN250时,宜采用气顶贴合法、弹性体牵引法。热烙法施工时,热烙铁不得在胶板上停留。6.5.8操作人员个体防护应按照GBZ/T195的要求执行。6.6橡胶衬里硫化

6.6.1硫化方式主要有加热硫化、预硫化和自然硫化,优先采用硫化釜高压蒸汽加热硫化。衬里硫化工艺可由衬胶材料制造商提供。现场维修等特殊情况下可采用其他加热硫化方式(如常压蒸汽、热水或热空气),不具备加热硫化条件的可采用预硫化或自然硫化方式6.6.2硫化终止时间应根据测定衬里层硬度或测定其相同硫化条件下试件硬度来确定,如硬度不够,应继续进行硫化,但任何部位不得产生过硫化现象。6.7油漆

钢管和管件外表面应涂装油漆两遍,涂层干漆膜厚度不应小于80um。6.7.2衬胶管道法兰未衬面应除锈,并涂刷与外壳相同的防锈油漆。6.8修补

6.8.1当衬里层有超过本标准6.9.1和6.9.2中规定的脱层、气泡、裂纹等缺陷时,可进行修补,但同处缺陷修补次数不应超过2次。

6.8.2修补时,应除去缺陷,直至衬里层无松动为止。周边加工成30°的坡口,双层衬里应处理成阶梯形,在去除处及其周围50mm~100mm内应处理干净,基层应露出金属光泽,然后根据管道的结构和使用条件,参照下列方法之一进行处理:a)采用原胶修补,然后做局部或整体硫化处理,但原胶层不得过硫化。b)用玻璃钢或胶泥进行修补。

c)整体去胶重衬。

6.9成品质量

6.9.1衬里表面不应有脱层、裂纹或海绵状气孔,不应有深度超过0.5mm的外伤、凹陷、印痕。6.9.2衬里存在不破的气泡时,每处面积不大于100mm2、凸起高度不大于2mm,且单个产品不多于2处时,可不做修补处理。法兰边沿及翻边密封面处应平整。6.9.3所有衬里接缝应光滑平整,不应有图4所示任何未贴合、翘边、皱曲的现象存在。a)未贴合

b)翘边

图4衬里接缝缺陷示意图

e)皱曲

6.9.4衬里厚度允许偏差应为设计厚度的一10%~十15%,或符合供需双方签订的技术协议要求。6.9.5衬里应采用电火花检测仪全面检测,不应有漏电现象。6.9.6衬里硬度和黏合强度应符合表4的要求。表4衬里的硬度和黏合强度

邵尔A

JR、YR、ZR

DL/T1851-2018

邵尔D

硬胶与金属的黏合强度

软胶与金属的黏合强度

表4(续)

JR、YR、ZR

6.9.7真空下使用的管道和管件应按设计规定的真空度进行抽真空试验,试验后,衬胶层应无皱纹或裂纹,进行电火花测试,不得发生击穿现象。6.9.8外表面油漆膜应均匀,无裂纹、黏结、脱层、气泡、流挂等缺陷。6.9.9衬胶管和管件尺寸偏差、形位公差应满足附录C的要求。7检验

7.1外观质量

用目测法对管道和管件的外表面和橡胶衬里进行100%质量检验。7.2外形尺寸

钢管壁厚用测厚仪或游标卡尺测量;直径用游标卡尺测量:长度用钢卷尺测量:端面垂直度、支管垂直度用直角尺和钢直尺测量;直线度用拉线和钢直尺测量。测厚仪、游标卡尺、钢卷尺、钢直尺的分度值应分别达到0.01、0.02、1、1mm。7.3衬里厚度

用测厚仪检测衬胶层厚度,各检测点应布局合理,根据工件形状和大小检测5点~10点。7.4衬里漏电检测

7.4.1采用电火花检测仪检测,检验电压为高频,电压数值按1mm胶层厚度3000V计算确定,或由供需双方协商确定。探头行走速度为50mm/s~100mm/s。7.4.2检查时,胶层表面应清洁、干燥,探头不得在胶层上停留,以防胶层被高压电击击穿。7.5衬里硬度

7.5.1衬硬质胶管道及管件,用邵氏D型硬度计测量法兰面衬胶层的硬度确定衬里的硬度。7.5.2衬软质胶管道及管件,用邵氏A型硬度计测量硬度。7.5.3各检测点应布局合理,一般检测5点~10点。7.6黏合强度检测

7.6.1硬质橡胶按GB/T11211规定的方法进行检测,软质橡胶按GB/T7760的方法进行检测。7.6.2硬质、半硬质橡胶,在衬里施工过程中应制备黏合强度试板和硬度试板,可合并制作,试板尺寸和数量由供需双方协商确定。试板应随管道、管件一起硫化,硫化后进行黏合强度检测。7.7真空试验

参照DL/T935附录D的方法试验,试验应维持1h。6

8检验规则

8.1出厂检验

DL/T1851-2018

8.1.1出厂检验项目包括外观质量、尺寸、衬里厚度、硬度、黏合强度和衬胶层漏电检验。8.1.2出厂检验规则:

a)外观质量和结构尺寸应逐件检验。b)衬胶层的厚度和硬度,每批抽检20%,抽检有1个不合格时,应加倍抽检;仍有1个不合格时,应逐个检验。

c)衬胶层进行100%漏电检验。

8.1.3出厂检验项目应符合本标准要求,合格后产品方可出厂。8.2型式检验

8.2.1有下列情况之一时,应进行型式检验:a)新产品试制定型鉴定或老产品转厂生产时:b)产品的结构、材料、工艺有较大改变,可能影响产品性能时:c)产品已长期停产,恢复生产时:d)衬胶层出厂检验经常出现质量问题时:e)国家质量监督机构要求进行型式检验时。8.2.2型式检验项目包括外观质量、尺寸、衬胶层厚度、衬胶层漏电检测、黏合强度检测和真空试验。

8.2.3试验品经外观质量、尺寸、衬胶层厚度、衬胶层硬度、漏点检测合格后,按本标准规定的试验方法进行黏合强度检测和真空试验。如发现任一检验项不合格,则取双倍试验品进行该项的复检,如仍不合格,则判定型式试验不合格。如型式试验不合格则应查明原因,采取改进措施,重新进行型式试验。

9标识

9.1标识的内容

标识的内容包括:公称通径、公称压力、衬胶工艺、钢衬橡胶种类、产品型式等,可根据需要增加标记内容。生产厂名(或商标)、产品编号等可用喷漆的方式进行标识。9.2标识的格式

0-0-0-0-0

产品型式

钢衬橡胶种类

衬胶工艺

公称压力

公称通径

9.3标识示例

例:公称通径为DN400,公称压力0.6MPa,加热硫化硬质天然橡胶衬里的等径三通,标识为DN4000.6-JY-S/NR -ST。

DL/T1851—2018

10出厂质量证明书

凡经检验合格准许出厂的产品,应填写出厂质量证明书,其内容至少包括:a)质量证明书编号:

b)工程名称;

c)生产厂名及检验日期;

d)产品规格及数量;

e)钢管和管件材料、衬胶层材料:f)外观、尺寸、衬胶层厚度及硬度检验结果:g)衬胶层漏电检测结果:

h)制造厂检验部门及检验人员签章。包装、运输、储存和安装

11.1包装、运输

11.1.1包装前应将管内清理干净,管道和管件法兰面应用外径相同且足够厚的金属盖、塑料盖或木质盲板密封。塑料盖或木质盲板在安装时方可拆除,不得将包装拆除后长时间放置或移动。11.1.2在运输过程中应设置固定措施,保证衬胶管道和管件法兰衬胶面不受碰撞。11.1.3应轻装轻卸,防止剧烈震动及机械损伤。11.1.4衬硬质胶管道和管件低于5℃或衬软质胶管道和管件低于一30℃运输和装卸时要采取必要措施,以防止衬胶层产生裂纹。

11.1.5运输前应将管道和管件装箱或捆扎牢固,每箱(捆)上应挂有用塑料袋密封的标签和产品合格证。标签内容应包括:订货单位、合同号、产品名称、规格、数量、净重、毛重、制造商名称及发运日期。

11.2储存

11.2.1衬胶管道用户应尽量缩短衬胶管道的储存期。11.2.2衬胶管道宜在5℃~30℃室内放置。储存时应避免阳光直射,并应距离热源1m以外,以免加速橡胶老化。

11.2.3储存期间应用盲板、螺栓把法兰衬胶面压紧,以防橡胶脱层。11.2.4衬胶管道在运输和储存过程中应避免与溶剂油等接触,以保证衬里橡胶性能。11.3安装

11.3.1吊装时不得使管道产生局部变形导致橡胶层损坏。11.3.2起吊工具不得碰伤衬里层。11.3.3衬胶管道在完成衬胶后,安装过程中,不得有任何形式的动火、焊接。8

附录A

(资料性附录)

衬胶管和管件尺寸系列

A.1直管、三通、四通结构如图A.1所示,衬胶的最大长度值见表A.1。焊接法兰

b)三通结构

村胶层

a)直管结构

DL/T1851—2018

活套法兰

c)四通结构

注:图中H为钢管端面至法兰密封端面距离,H≥t:K为焊脚尺寸,K≥1(t为钢管壁厚)图A.1直管及三通、四通结构示意图表A.1直管及三通、

四通的最大长度值

公称直径DN

直管长度

三通、四通

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。