SY 5306-1987

基本信息

标准号: SY 5306-1987

中文名称:石油钻采机械产品用机械加工通用技术条件

标准类别:石油天然气行业标准(SY)

英文名称: General technical requirements for machining of petroleum drilling machinery products

标准状态:已作废

发布日期:1988-04-18

实施日期:1988-06-01

作废日期:2005-07-26

出版语种:简体中文

下载格式:.rar.pdf

下载大小:679478

标准分类号

中标分类号:石油>>石油勘探、开发、集输设备>>E90石油勘探、开发、集输设备综合

关联标准

替代情况:替代SYJ 0254

出版信息

页数:11页

标准价格:15.0 元

相关单位信息

标准简介

SY 5306-1987 石油钻采机械产品用机械加工通用技术条件 SY5306-1987 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国石油工业部部标准SY5306--87

该标准1998年确认继续有效,特此说明。石油钻采机械产品用

机械加工通用技术条件

1988-04-18发布

中华人民共和国石油工业部

1988-06-01实施

1主内容与适用范围

中华人民共和国石油工业部部标准石油钻采机械产品用

机械加工通用技术条件

$Y 5306--87

本标推规定了石涵钻采机械加工零件的一般要求,特殊要求应按图样及有关技术文件执行。本标准适用于石油钻采机械加工零件。2引用标准

GB1804-79公差与配合末注公差尺寸的极限偏差GB4457~4460—84机械制图

GB 3100~3102-86量和单位

GB1184--80形状与位置公差

GB1182~1183—80形状和位置公差代号及其注法3技术要求

3.1零件加工后,应符合图样及有关技术文件的规定,并符合本标推的要求。3.2件的原材料必须符合图样舰定,如需代用,应经设计或技术主管部门批推。3.3零件毛坏必须经检查合格后,方可投入机械加工。在加工过程中,发现有铸、锻缺陷需要修补时,应按铸、锻件缺陷修补的有关规定执行。3.4尽件应按工序加工,检查,验收。前道工序合格后,方能转入下道工序。3.5零件萍火后的表面不应有氧化皮,精加工后的表面不应有退火、烧伤及磨裂现象。3.6零件的已期工表面不应有沟痕、碰伤等损坏表面,降低零件强度及寿命的缺陷。全部毛刺应清除干净。

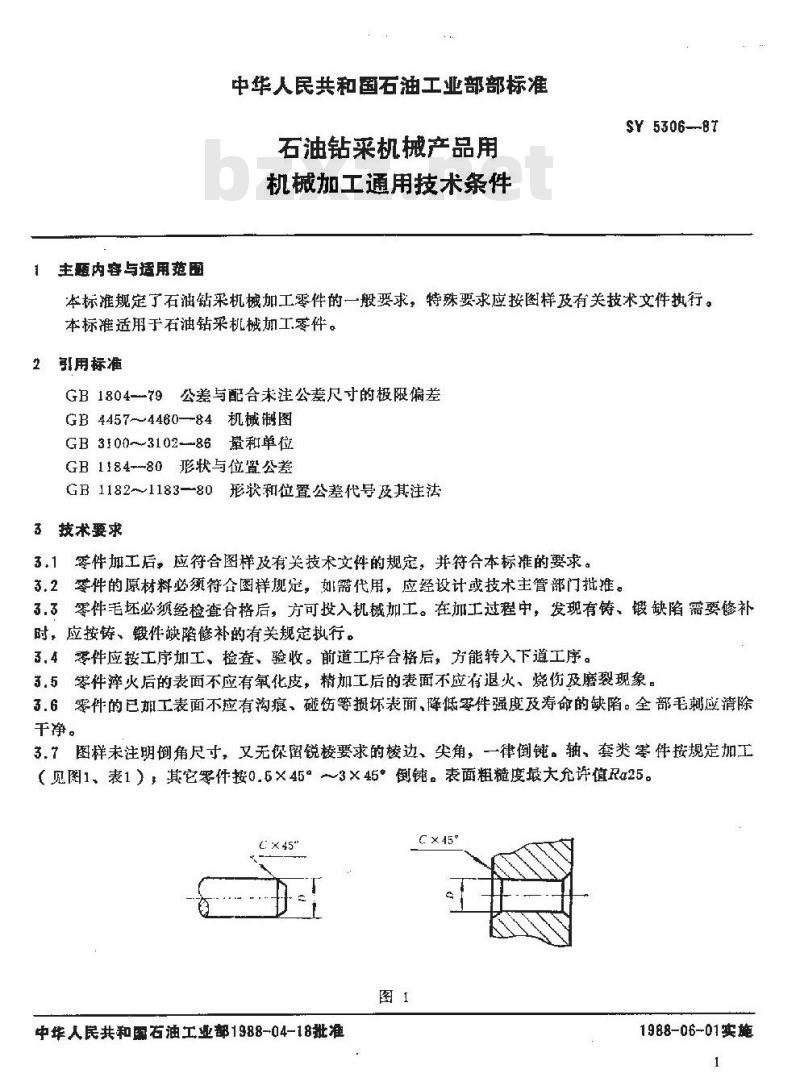

3.7图样未注明倒角尺寸,又无保留锐棱要求的棱边、尖角,一律倒钝。轴、套类件按规定加工(见图1、表1),其它零件按0.6×45°3×45*倒钝。表面粗糙度最大允许值Ra25。C X45\

中华人民共和国石油工业部1988-04-18批准图1

G×45\

1988-06-01实施

C最大值

C最大值

>10~18

SY 5306-BT

>1B~30

>30~-50

>50-80

>1B0260:>260~360/>360500,>500~630>630~800>800~1000-5.0

>120~180

>10001250/>1250~1600

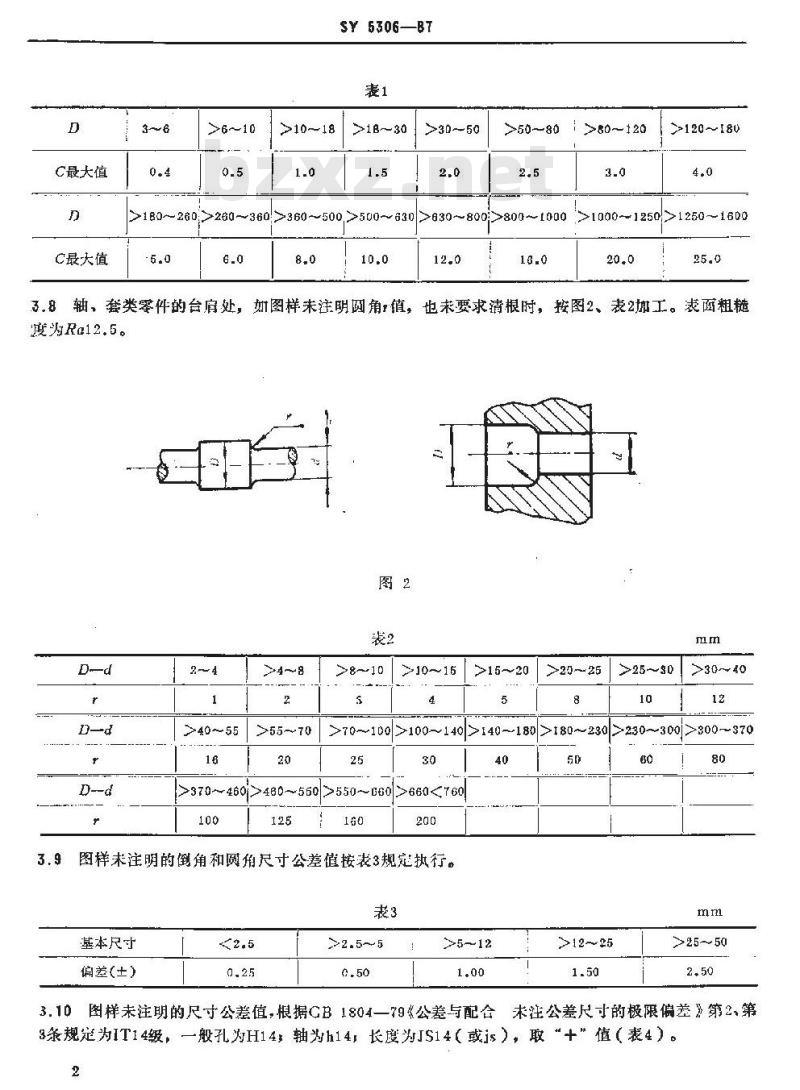

3.8轴,套类零件的台肩处,如图样未注明圆角值,也未要求清根时,按图2、表2加工。表面粗糙度为Re12.5。

>40~55

>55-70

>15~20

>20~25

>25~30

>70100>100140>140180>180~230>230~300|>300~37025

>460~550>550~660>660<760

>370~460

图样未注明的倒角和圆作尺寸公差值按表3规定执行。表3

基本尺寸

偏差(±)

>12~25

>25-50

79《公差与配合未注公差尺寸的极限偏差》第2.第3.10图样未注明的尺寸公差值,根据CB 1804-3条规定为IT14级,一般孔为H14,轴为h14,长度为JS14(或is),取“+”值(表4)。2

基本尺寸

孔(+)轴)

长度(±)

基本尺寸

孔(→)轴(一)

长度(±)

基本尺寸

孔(+)轴(一)

长度(+)

SY 5306--87

>6~10

>10~18

>18~30

>50-80

>80120

>120~180180>250250915315400400>500>500>630>830>800800~10001.00

注,若工作基本尺寸超过表4规定的范围时,可按照GB1804一19的规定,选取相应的尺寸公差值。3.11

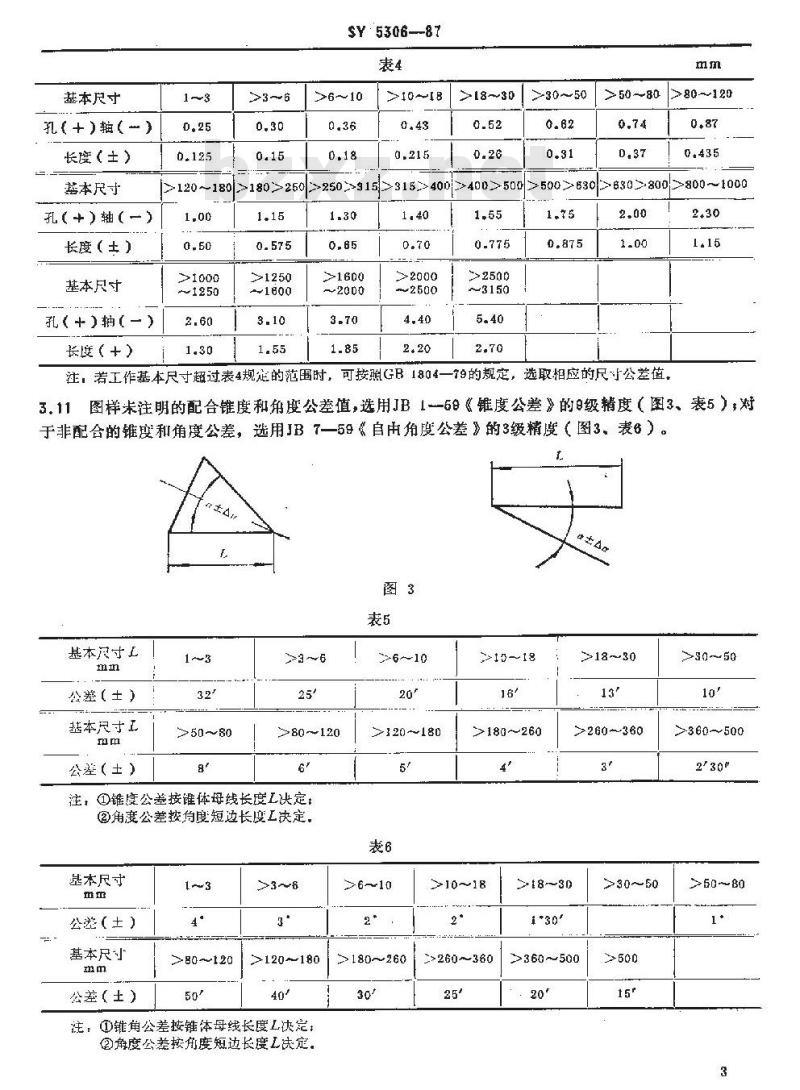

图样未注明的配合锥度和角度公差值,选用JB1--5含《锥度公差》的9级精度(图3、表5)对于非配合的锥度和角度公差,选用B7—59《自由角度公差》的3级精度(图3。表6)。图3

基本尺寸L

公差(±)

基本尺寸工

公差(±)

>50~80

>80~120

注,①锥度公差按谁体母线长度L决定:②角度公差按角度短边长度L决定,基本尺寸

公选(士)

基本尺寸

公差(±)

>80~120

2120-180

①锥角公差按锥体母线长度L决定::

②度公差按角度短边长度L决定。6~10

>120~180

180260

>10-18

180~260

>10~18

>260~360

≥18~30

>260--360

>18~30

>360~500

>30~50

>30-50

>360~500

>50~80

SY5306—87

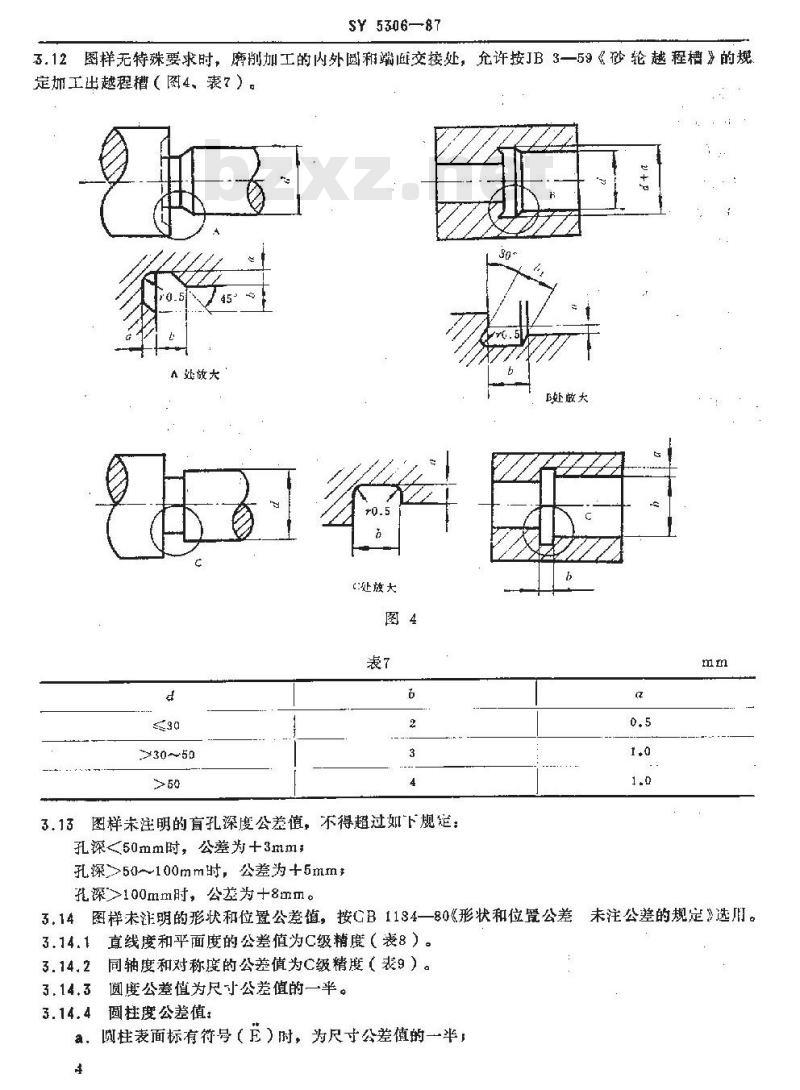

3.12图样无待殊要求时,磨加工的内外圆和端通交接处,允许按JB3一59《砂轮越程槽》的规定加工出越程槽(图4、表7)。处放大

处政大

处放大

?30-50

3.13图样未注明的盲孔深度公差值,不得超过如下规延;孔深<50mm时,公差为十3mm

孔探>5100mm时,公差为+5mm

孔深>100mm时,公差为十8mm。

3.14图样未注明的形状和位置公差值,按亡B1184—80《形状和位置公差未注公差的规定》选门。3.14.1直线度和平面度的公差值为C级精度(表8)。同轴度和对称度的公差值为C级精度(表9)。3.14.2

圆度公差值为尺寸公差值的一半。圆柱度公差值:

a,岚柱表面标有符号()时,为尺寸公差值的一半;4

SY 530687

b.圆柱表面不标符号(E)时,由圆度和线度的未注公差值和要素的尺寸公差分别控制。3.14.5乎行度公差值:

a,乎行要素标有符号(E)时,应在尺寸公差范阅内,b,平行要素不标符号(E)时,由平面度、亢线度的未注公差值和平行要素间的尺寸公差分别控制。

垂直度和倾斜度由角度公差控制。跳动和全跳动的公差值不应大于该要素的形状和位置的未注公差的综合值。3.14.7

基本尺寸

直线度,

基本尺寸L

直线度、

平面度

基本尺寸

同轴度、

对称度

基本尺寸

.B、L

同轴度。

刘称度

>250~400

>10~16

>~10

>10~18

>18~30

注:在基本尺寸,d(D)为轴(孔)直径,B为槽宽,L为长度,润滑油槽必须光滑、平整,倒钝锐边。.3.15

~100

>30-50

~180

>50~120≥120~250

~10000

3.16零件的中心孔应符合GB145一59《中心孔》的规定。图样上未注明保留中心孔时,应符合工艺要求。

3.17经过滚压加工的面,不谁有脱皮现象,同一表面的滚压次数不得超过3次,滚压前的表面粗糙度不得低于Ra3,2。

3.18销轴上或螺栓上销孔的边缘应倒掉毛刺,或者加工成90°或120°的沉头角,沉头角孔直径为销孔的1.2~~1.6倍。

.3.19螺纹加工应符合下列要求。3.19.1图样未注明的螺纹侧面粗糙度不低于Ra12.5。3.19.2螺栓、螺柱、螺钉无螺纹部分的尺寸公差,在图样上未注明时,不得超过螺纹大径公差。.3.19.3切制的螺纹表面,不允许有黑皮、压偏、乱扣及阻碍量规旋入的毛刺等缺陷。.3.19.4图样未注明的普通螺纹收尾、肩距、倒角及退刀槽,按GB3-79《螺纹:尾、肩距、退刀槽和角》的规定加工(图5、表10、图6、表11和图7、表12)。如果图样及工艺文件未注明对%、31、α,、的要求时,按“一般”情况加工。6

距粗牙螺纹

24,27Www.bzxZ.net

56,60

螺纹收尾L

(深关宇)

SY5306--87

(不大)α

约等予

d--2-3

d-—4+4

或30”角,当纹按60°或30°倒角时,倒角深注:①外操纹倒角和退刀槽过渡一般按45°倒角,逆可按60,度约等于螺纹深度

②肩距α是螺纹收尾L加螺纹空自的总长,设让时,应优先考虑一毅肩距尺寸,短的肩距只在结构需要时采用,

③对于细牙螺纹,按本表螺距P选用,cx45°

粗牙螺纹

14,16

24,27

30,33

42,45

48,52

64,68

螺纹汝尾1

(不大于)

SY5306—87

(不大于)

①内螺纹倒角一般是120锥角,也可以是90*锥角。注,

②肩距是螺纹收尾L加纹空白的总长,③窄的退刀槽只在结构需要时采用③对细牙螺纹按本表螺距P选用。司

约等于

螺纹收属

SY 5306—87

螺纹收

注:@本表适用于米制锥螺纹,

③外螺纹倒角和螺纹退刀槽过渡角一般按45倒角,也可按60°或30″倒角,当按60或30°倒角时,倒角深度约等于螺纹深度

③内螺纹例角一般是120”锥角,也可以是90锥角。④d为基面上的螺纹大径(对内螺纹即为螺孔端面的螺纹大径)。CX459

人处放大

键措的搬工应符合下述要求。

3.20.1单键槽的中心平面对其基准轴线的对称度公差值,如图样未注明时,按GB1184一80C级精度选用(表9)。

$Y 5306—87

3.20.2在圆周上作双键槽时,必须配作(即用样板控制)。如图样未注明位置度要求时,两键槽的位置偏移不得大于±16°

4标、转运、贮存

4.1检查合格的零件经防锈处理后放在干燥通风,避雨雪,无璃蚀的仓库内保管,转移工序时,应防止表面损伤及变形。

4.?要求打印的件,按“产品主要零件打印”的有关规定进行。附加说明:

本标准由石油工业部机械制造司提出。本标准由石油勘探开发设备材料专业标准化委员会归口。本标准由石油勘探开发科学研究院标推化研究所负责越草。本标准主要起草人蕙云亮,

本标准于 199 复审继续有

效,该复审结果已被国家石油和化学工业局批准。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

该标准1998年确认继续有效,特此说明。石油钻采机械产品用

机械加工通用技术条件

1988-04-18发布

中华人民共和国石油工业部

1988-06-01实施

1主内容与适用范围

中华人民共和国石油工业部部标准石油钻采机械产品用

机械加工通用技术条件

$Y 5306--87

本标推规定了石涵钻采机械加工零件的一般要求,特殊要求应按图样及有关技术文件执行。本标准适用于石油钻采机械加工零件。2引用标准

GB1804-79公差与配合末注公差尺寸的极限偏差GB4457~4460—84机械制图

GB 3100~3102-86量和单位

GB1184--80形状与位置公差

GB1182~1183—80形状和位置公差代号及其注法3技术要求

3.1零件加工后,应符合图样及有关技术文件的规定,并符合本标推的要求。3.2件的原材料必须符合图样舰定,如需代用,应经设计或技术主管部门批推。3.3零件毛坏必须经检查合格后,方可投入机械加工。在加工过程中,发现有铸、锻缺陷需要修补时,应按铸、锻件缺陷修补的有关规定执行。3.4尽件应按工序加工,检查,验收。前道工序合格后,方能转入下道工序。3.5零件萍火后的表面不应有氧化皮,精加工后的表面不应有退火、烧伤及磨裂现象。3.6零件的已期工表面不应有沟痕、碰伤等损坏表面,降低零件强度及寿命的缺陷。全部毛刺应清除干净。

3.7图样未注明倒角尺寸,又无保留锐棱要求的棱边、尖角,一律倒钝。轴、套类件按规定加工(见图1、表1),其它零件按0.6×45°3×45*倒钝。表面粗糙度最大允许值Ra25。C X45\

中华人民共和国石油工业部1988-04-18批准图1

G×45\

1988-06-01实施

C最大值

C最大值

>10~18

SY 5306-BT

>1B~30

>30~-50

>50-80

>1B0260:>260~360/>360500,>500~630>630~800>800~1000-5.0

>120~180

>10001250/>1250~1600

3.8轴,套类零件的台肩处,如图样未注明圆角值,也未要求清根时,按图2、表2加工。表面粗糙度为Re12.5。

>40~55

>55-70

>15~20

>20~25

>25~30

>70100>100140>140180>180~230>230~300|>300~37025

>460~550>550~660>660<760

>370~460

图样未注明的倒角和圆作尺寸公差值按表3规定执行。表3

基本尺寸

偏差(±)

>12~25

>25-50

79《公差与配合未注公差尺寸的极限偏差》第2.第3.10图样未注明的尺寸公差值,根据CB 1804-3条规定为IT14级,一般孔为H14,轴为h14,长度为JS14(或is),取“+”值(表4)。2

基本尺寸

孔(+)轴)

长度(±)

基本尺寸

孔(→)轴(一)

长度(±)

基本尺寸

孔(+)轴(一)

长度(+)

SY 5306--87

>6~10

>10~18

>18~30

>50-80

>80120

>120~180180>250250915315400400>500>500>630>830>800800~10001.00

注,若工作基本尺寸超过表4规定的范围时,可按照GB1804一19的规定,选取相应的尺寸公差值。3.11

图样未注明的配合锥度和角度公差值,选用JB1--5含《锥度公差》的9级精度(图3、表5)对于非配合的锥度和角度公差,选用B7—59《自由角度公差》的3级精度(图3。表6)。图3

基本尺寸L

公差(±)

基本尺寸工

公差(±)

>50~80

>80~120

注,①锥度公差按谁体母线长度L决定:②角度公差按角度短边长度L决定,基本尺寸

公选(士)

基本尺寸

公差(±)

>80~120

2120-180

①锥角公差按锥体母线长度L决定::

②度公差按角度短边长度L决定。6~10

>120~180

180260

>10-18

180~260

>10~18

>260~360

≥18~30

>260--360

>18~30

>360~500

>30~50

>30-50

>360~500

>50~80

SY5306—87

3.12图样无待殊要求时,磨加工的内外圆和端通交接处,允许按JB3一59《砂轮越程槽》的规定加工出越程槽(图4、表7)。处放大

处政大

处放大

?30-50

3.13图样未注明的盲孔深度公差值,不得超过如下规延;孔深<50mm时,公差为十3mm

孔探>5100mm时,公差为+5mm

孔深>100mm时,公差为十8mm。

3.14图样未注明的形状和位置公差值,按亡B1184—80《形状和位置公差未注公差的规定》选门。3.14.1直线度和平面度的公差值为C级精度(表8)。同轴度和对称度的公差值为C级精度(表9)。3.14.2

圆度公差值为尺寸公差值的一半。圆柱度公差值:

a,岚柱表面标有符号()时,为尺寸公差值的一半;4

SY 530687

b.圆柱表面不标符号(E)时,由圆度和线度的未注公差值和要素的尺寸公差分别控制。3.14.5乎行度公差值:

a,乎行要素标有符号(E)时,应在尺寸公差范阅内,b,平行要素不标符号(E)时,由平面度、亢线度的未注公差值和平行要素间的尺寸公差分别控制。

垂直度和倾斜度由角度公差控制。跳动和全跳动的公差值不应大于该要素的形状和位置的未注公差的综合值。3.14.7

基本尺寸

直线度,

基本尺寸L

直线度、

平面度

基本尺寸

同轴度、

对称度

基本尺寸

.B、L

同轴度。

刘称度

>250~400

>10~16

>~10

>10~18

>18~30

注:在基本尺寸,d(D)为轴(孔)直径,B为槽宽,L为长度,润滑油槽必须光滑、平整,倒钝锐边。.3.15

~100

>30-50

~180

>50~120≥120~250

~10000

3.16零件的中心孔应符合GB145一59《中心孔》的规定。图样上未注明保留中心孔时,应符合工艺要求。

3.17经过滚压加工的面,不谁有脱皮现象,同一表面的滚压次数不得超过3次,滚压前的表面粗糙度不得低于Ra3,2。

3.18销轴上或螺栓上销孔的边缘应倒掉毛刺,或者加工成90°或120°的沉头角,沉头角孔直径为销孔的1.2~~1.6倍。

.3.19螺纹加工应符合下列要求。3.19.1图样未注明的螺纹侧面粗糙度不低于Ra12.5。3.19.2螺栓、螺柱、螺钉无螺纹部分的尺寸公差,在图样上未注明时,不得超过螺纹大径公差。.3.19.3切制的螺纹表面,不允许有黑皮、压偏、乱扣及阻碍量规旋入的毛刺等缺陷。.3.19.4图样未注明的普通螺纹收尾、肩距、倒角及退刀槽,按GB3-79《螺纹:尾、肩距、退刀槽和角》的规定加工(图5、表10、图6、表11和图7、表12)。如果图样及工艺文件未注明对%、31、α,、的要求时,按“一般”情况加工。6

距粗牙螺纹

24,27Www.bzxZ.net

56,60

螺纹收尾L

(深关宇)

SY5306--87

(不大)α

约等予

d--2-3

d-—4+4

或30”角,当纹按60°或30°倒角时,倒角深注:①外操纹倒角和退刀槽过渡一般按45°倒角,逆可按60,度约等于螺纹深度

②肩距α是螺纹收尾L加螺纹空自的总长,设让时,应优先考虑一毅肩距尺寸,短的肩距只在结构需要时采用,

③对于细牙螺纹,按本表螺距P选用,cx45°

粗牙螺纹

14,16

24,27

30,33

42,45

48,52

64,68

螺纹汝尾1

(不大于)

SY5306—87

(不大于)

①内螺纹倒角一般是120锥角,也可以是90*锥角。注,

②肩距是螺纹收尾L加纹空白的总长,③窄的退刀槽只在结构需要时采用③对细牙螺纹按本表螺距P选用。司

约等于

螺纹收属

SY 5306—87

螺纹收

注:@本表适用于米制锥螺纹,

③外螺纹倒角和螺纹退刀槽过渡角一般按45倒角,也可按60°或30″倒角,当按60或30°倒角时,倒角深度约等于螺纹深度

③内螺纹例角一般是120”锥角,也可以是90锥角。④d为基面上的螺纹大径(对内螺纹即为螺孔端面的螺纹大径)。CX459

人处放大

键措的搬工应符合下述要求。

3.20.1单键槽的中心平面对其基准轴线的对称度公差值,如图样未注明时,按GB1184一80C级精度选用(表9)。

$Y 5306—87

3.20.2在圆周上作双键槽时,必须配作(即用样板控制)。如图样未注明位置度要求时,两键槽的位置偏移不得大于±16°

4标、转运、贮存

4.1检查合格的零件经防锈处理后放在干燥通风,避雨雪,无璃蚀的仓库内保管,转移工序时,应防止表面损伤及变形。

4.?要求打印的件,按“产品主要零件打印”的有关规定进行。附加说明:

本标准由石油工业部机械制造司提出。本标准由石油勘探开发设备材料专业标准化委员会归口。本标准由石油勘探开发科学研究院标推化研究所负责越草。本标准主要起草人蕙云亮,

本标准于 199 复审继续有

效,该复审结果已被国家石油和化学工业局批准。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。