SY 5310-1987

基本信息

标准号: SY 5310-1987

中文名称:石油钻采机械产品用熔模铸件通用技术条件

标准类别:石油天然气行业标准(SY)

标准状态:已作废

发布日期:1988-04-18

实施日期:1988-06-01

作废日期:2005-07-26

出版语种:简体中文

下载格式:.rar.pdf

下载大小:504102

标准分类号

中标分类号:>>>>全国石油钻采设备与工具专业

关联标准

出版信息

页数:8页

标准价格:15.0 元

相关单位信息

标准简介

SY 5310-1987 石油钻采机械产品用熔模铸件通用技术条件 SY5310-1987 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国石油工业部部标准SY5310-87

该标准1998年确认继续有效,特此说明。石油钻柔机械产品用

熔模铸件通用技术条件

1988-04-18发布

中华人民共和国石油工业部

1988-06-01实施

中华人民共和国石油工业部部标准石油钻采机械产品用

熔模铸件通用技术条件

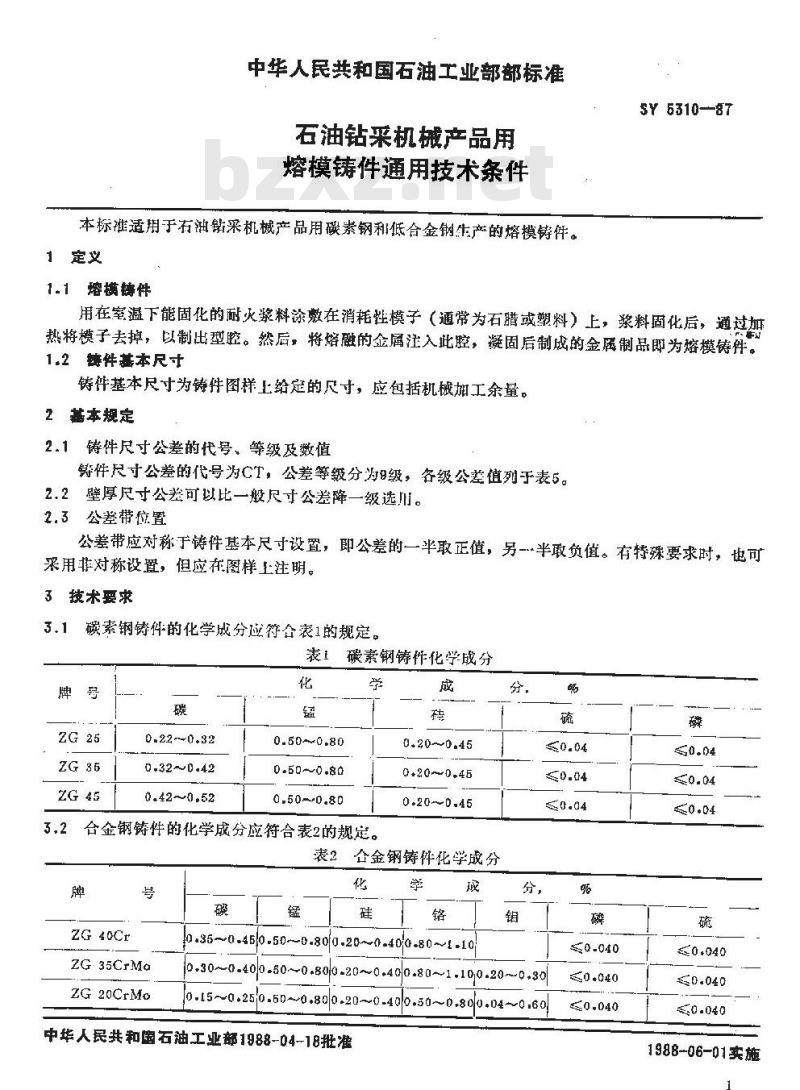

本标准适用于石油钻采机械产品用碳素钢利低合金钢生产的熔模铸件。1定义

1.1熔铸件

SY 5310—87

用在室温下能固化的耐火浆料涂敷在消耗性模子(通常为石腊或料)上,浆料固化后,通过加热将模子去掉,以制出型腔。然后,将熔融的金属注入此腔,凝固后制成的金属制品即为熔模铸件。1.2铸件基本尺寸

铸件基本尺寸为铸件图样上给定的尺寸,应包括机械加工余量。2基本规定

铸件尺寸公差的代号、等级及数值2.1

铸件尺寸公差的代号为CT,公差等级分为9级,各级公差值列于表5。2.2壁厚尺寸公差可以比一般尺寸公差降一级选川。2.3公差带位置

公差带应对称于铸件基本尺寸设置,即公差的一半取正值,另半取负值。有特殊要求时,也可采用非对称设置,但应在图样上注明。3技术要求

碳索钢铸件的化学成分应符合表1的规定。表

碳素钢铸件化学成分

0.22~-0.32

0.42~~0.52

0.50-0.80

0.60-0.80

0.50-0.80

合金钢铸件的化学成分应符合表2的规定。成

.200.45

0*20~0.45

0.20-0-45

表2合金钢铸件化学成分

ZG40Cr

ZG 35CrMa

ZG 20CrMo

0.35-0.45l0.50--0.80f0-20~-0-40/0.80~1-10分,

030~0-400.50~0.800-20~0.400.80-~1.100.20-~D.300.15~0.250.50~0.800.20~0-400.500.800.04-0.60中华人民共和国石油工业部1988-04-18批准%

1988-06-01实施

SY5310-87

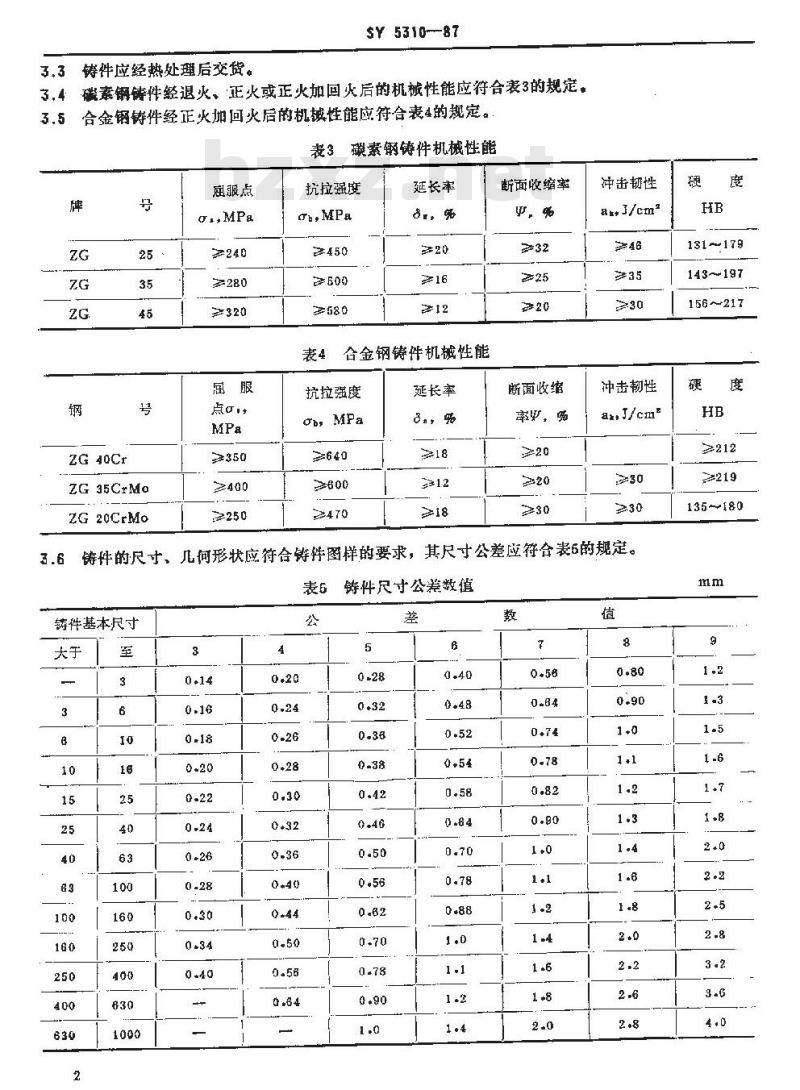

铸件应经热处理后交货。

碳素钢铸件经退火、正火或正火加回火后的机械性能应符合表3的规定。3.4

合金钢铸件经正火加回火后的机械性能应符合表4的规定。3.5

表3素钢铸件机械性能

属服点

ZG 40Cr

ZG 35CrMa

ZG 20CrMo

≥280

抗拉强度

au,MPa

延长率

合金钢铸件机械性能

抗拉强度

Ob,MPa

≥600

延长率

断面收缩率

甲,%

断面收缩

率界,%

冲击韧性

a+J/cm2

冲击韧性

arJ/cm*

铸件的尺寸,几何形状应符合铸件图样的要求,其尺寸公差应符合表5的规定。表6

铸件基本尺寸

铸件尺寸公差数值

131179

143~197

156~217

135180bzxZ.net

3.7尺寸公差的选择

SY5310—87

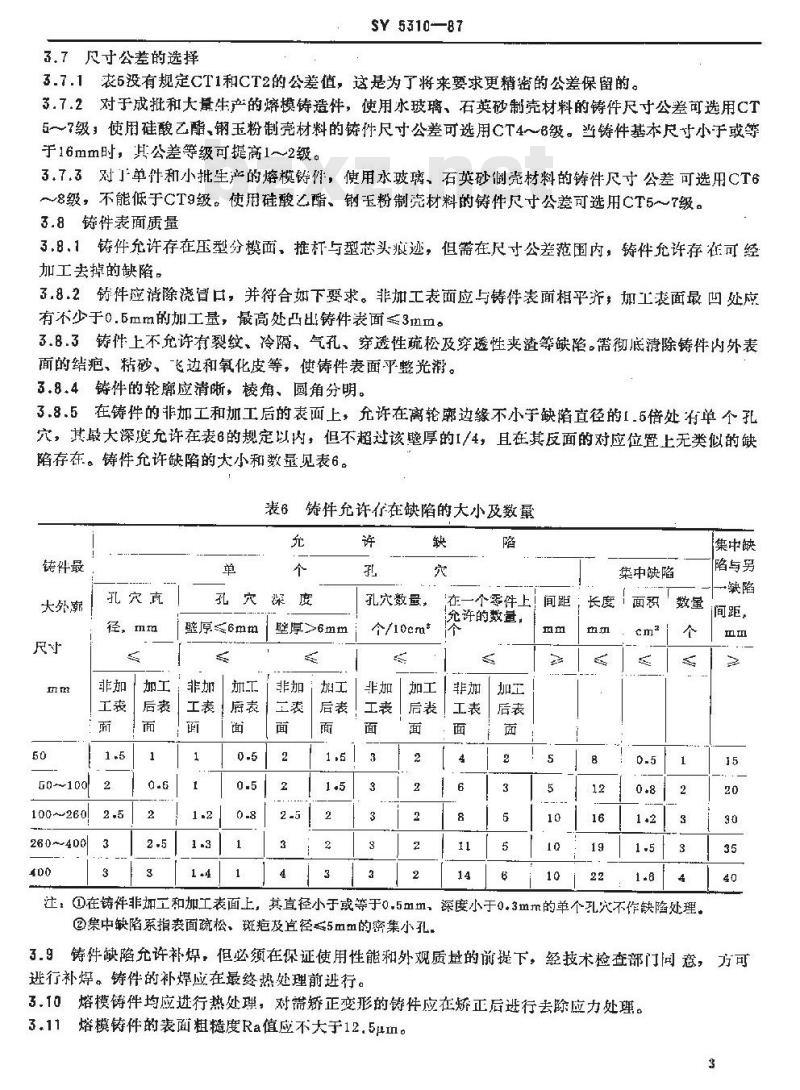

3.7.1表5没有规定CT1和CT2的公差值,这是为了将来要求更精密的公差保留的。3.7.2对于成批和大量生产的熔模铸造件,使用水玻璃、石英砂制壳材料的铸件尺寸公差可选用CT57级,使用硅酸乙酯、钢玉粉制壳材料的铸件尺寸公差可选用CT4~6级。当铸件基本尺寸小于或等于16mm时,其公差等级可提高1~2级。3.7.3对1单件和小批生产的熔模铸件,使用水玻璃、石英砂個壳材料的铸件尺寸公差可选用CT68级,不能低于CT9级。使用硅酸乙酯、钢玉粉制壳材料的铸件尺寸公差可选用CT5~7级。3.8铸件表面质量

3.8.1铸件允许存在压型分模面,推杆与型芯头痕迹,但需在尺寸公差范围内,铸件允许存在可经加工去掉的缺陷。

3.8.2铸件应消除浇合口,并符合如下要求。非加工表面应与铸件表面相平齐,加工面最凹处应有不少于0.5mm的加工量,最高处凸出铸件表面≤3mm。3.8.3铸件上不允许有裂纹、冷隔、气孔、穿透性疏松及穿透性夹渣等缺陷。需彻底清除铸件内外表面的结疤、粘砂,-长边和氧化皮等,使铸件表面乎整光。3.8.4铸件的轮应清晰,棱角、圆角分明。3.8.5在铸件的非加工和加工后的表面上,允许在离轮边缘不小于缺陷直径的1.5倍处有单个孔穴,其最大深度允许在表6的规定以内,但不超过该壁厚的1/4,且在其反面的对应位置上无类似的缺陷存在。铸件允许缺陷的大小和数量见表6。表6链件允许存在缺陷的大小及数量充

铠件最

大外潮

孔穴真

径,mma

Go--100

100~260

260~400

孔穴深度

壁原6mm

壁厚>6mm

孔穴数,

个/10cm*

集中缺陷

在一个零件上!间距;长度

允许的数量,

注:①在铸件非加工和加工表面上,其直径小于或等于0.5mm,深度小于0.3mm的单个孔穴不作缺陷处理。③集中缺陷系指表面疏松、斑疤及径5mm的密集小孔集中缺

陷与另

一缺陷

间距,

3.9铸件缺陷允许补焊,但必须在保证使用性能和外观质量的前提下,经技术检查部门间意,方可逊行补焊。铸件的补焊应在最终热处理前进行。3.10熔模铸件均应进行热处理,对矫正变形的铸件应在矫正后进行去除应力处理。3.11熔模铸件的表面粗糙度Ra值应不大于12.5Ⅱ。3

SY5310—87

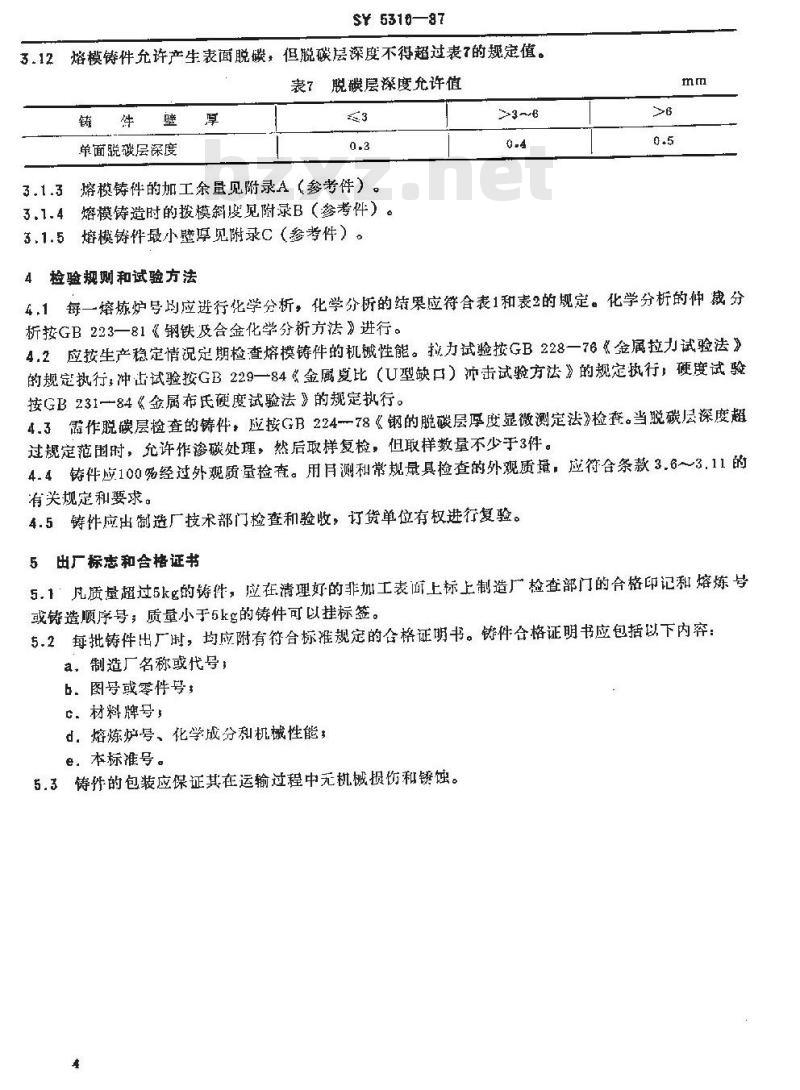

熔模铸件允许产生表面脱碳,但脱碳深度不得超过表7的规定值。3.122

表?脱碳层深度允许值

铸浒壁

单面脱碳层深度

熔模铸件的加工余量见附录A(参考件)。3.1.35

3.1.4熔模铸造时的拨模斜度见附录B(参考件)。3.1.5熔模铸件最小壁厚见附录C(参考件)。4检验规测和试验方法

4,1每一熔炼炉号均应进行化学分析,化学分析的结果应符合表1和表2的规定。化学分析的仲裁分析按GB223一81《钢铁及合金化学分析方法》进行。4.2应按生产稳定情况定期检查熔模铸件的机械性能。拉力试验按GB228一76《金属拉力试验法》的规定执行,冲出试验按GB229一84金属夏比(U型缺口)击试验方法》的规定执行,硬度试验按GB231一84《金属布氏硬度试验法》的规定执行。4.3需作脱碳层检查的铸件,应按GB22478《钢的脱碳层厚度显微测定法》检套。当脱碳层深度超过规定范围时,允许作渗碳处理,然后取样复检,但取样数量不少于3件。4.4铸件应100%经过外观质量检查。用月测利常规量具检查的外观质量,应符合条款3.6~3.11的有关规定和要求。

4.5铸件应出制造厂技术部门检查和验收,订货单位有权进行复验。5出厂标志和合格证书

5.1凡质量超过5kg的铸件,应在清理好的非加工表面上标上制造厂检查部门的合格印记和熔炼号或链造顺序号;质量小于5k名的铸件可以挂标签。5.2每批铸件出厂时,均应附有符合标推规定的含格证明书。铸件合格证明书应包括以下内容:a、制造厂名称或代号;

b.图号或零件号,

c.材料牌号

d。熔炼炉号、化学成分和机械性能:e:本标准号。

5.3铸件的包装应保证其在运输过程中无机械损伤和锈蚀。铸件加二面

间最大尺勺

>100~250

>250~500

切削加工

增大铵件璧厚

1.加工面的斜补度:

SY 5310--87

附梁A

熔携铸件的机换加工余量

(参考件)

铸件单面加工余量

磨削珈工

附录B

熔棋铸件铸造控模斜度

(参考件)

抛光加工

熔模铸件拨模斜度

增减铸件壁厚相结合

壁厚5~10mm的非加工面斜度

范围2.璧厚小于5m的非加工面斜度铸件高度,mm

>20~50

>50~100

铸件外表面

0*20°

设有浇育

口的而

减小铸件壁厚

壁10血的非加工面

非加.7.而铸造斜度

铸件内表面

0'30”

烧注表面的面积,cm

最小壁淳,mm

附加说明:

$Y 5310--87

附桑℃

铸件最小许可壁厚

(参考件)

本标准由石油工业部机械制造司提出。铸件最小许可壁厚

本标准由石汕勘探开发设备材料专业标准委员会技术归口。本标准由石油工业部第二石油机械厂负赞起草。本标准主要起草人高桂兰。

100~-225

225-400

本标准于 199 复审继续有

效,该复审结果已被国家石油和化学工业局批准。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

该标准1998年确认继续有效,特此说明。石油钻柔机械产品用

熔模铸件通用技术条件

1988-04-18发布

中华人民共和国石油工业部

1988-06-01实施

中华人民共和国石油工业部部标准石油钻采机械产品用

熔模铸件通用技术条件

本标准适用于石油钻采机械产品用碳素钢利低合金钢生产的熔模铸件。1定义

1.1熔铸件

SY 5310—87

用在室温下能固化的耐火浆料涂敷在消耗性模子(通常为石腊或料)上,浆料固化后,通过加热将模子去掉,以制出型腔。然后,将熔融的金属注入此腔,凝固后制成的金属制品即为熔模铸件。1.2铸件基本尺寸

铸件基本尺寸为铸件图样上给定的尺寸,应包括机械加工余量。2基本规定

铸件尺寸公差的代号、等级及数值2.1

铸件尺寸公差的代号为CT,公差等级分为9级,各级公差值列于表5。2.2壁厚尺寸公差可以比一般尺寸公差降一级选川。2.3公差带位置

公差带应对称于铸件基本尺寸设置,即公差的一半取正值,另半取负值。有特殊要求时,也可采用非对称设置,但应在图样上注明。3技术要求

碳索钢铸件的化学成分应符合表1的规定。表

碳素钢铸件化学成分

0.22~-0.32

0.42~~0.52

0.50-0.80

0.60-0.80

0.50-0.80

合金钢铸件的化学成分应符合表2的规定。成

.200.45

0*20~0.45

0.20-0-45

表2合金钢铸件化学成分

ZG40Cr

ZG 35CrMa

ZG 20CrMo

0.35-0.45l0.50--0.80f0-20~-0-40/0.80~1-10分,

030~0-400.50~0.800-20~0.400.80-~1.100.20-~D.300.15~0.250.50~0.800.20~0-400.500.800.04-0.60中华人民共和国石油工业部1988-04-18批准%

1988-06-01实施

SY5310-87

铸件应经热处理后交货。

碳素钢铸件经退火、正火或正火加回火后的机械性能应符合表3的规定。3.4

合金钢铸件经正火加回火后的机械性能应符合表4的规定。3.5

表3素钢铸件机械性能

属服点

ZG 40Cr

ZG 35CrMa

ZG 20CrMo

≥280

抗拉强度

au,MPa

延长率

合金钢铸件机械性能

抗拉强度

Ob,MPa

≥600

延长率

断面收缩率

甲,%

断面收缩

率界,%

冲击韧性

a+J/cm2

冲击韧性

arJ/cm*

铸件的尺寸,几何形状应符合铸件图样的要求,其尺寸公差应符合表5的规定。表6

铸件基本尺寸

铸件尺寸公差数值

131179

143~197

156~217

135180bzxZ.net

3.7尺寸公差的选择

SY5310—87

3.7.1表5没有规定CT1和CT2的公差值,这是为了将来要求更精密的公差保留的。3.7.2对于成批和大量生产的熔模铸造件,使用水玻璃、石英砂制壳材料的铸件尺寸公差可选用CT57级,使用硅酸乙酯、钢玉粉制壳材料的铸件尺寸公差可选用CT4~6级。当铸件基本尺寸小于或等于16mm时,其公差等级可提高1~2级。3.7.3对1单件和小批生产的熔模铸件,使用水玻璃、石英砂個壳材料的铸件尺寸公差可选用CT68级,不能低于CT9级。使用硅酸乙酯、钢玉粉制壳材料的铸件尺寸公差可选用CT5~7级。3.8铸件表面质量

3.8.1铸件允许存在压型分模面,推杆与型芯头痕迹,但需在尺寸公差范围内,铸件允许存在可经加工去掉的缺陷。

3.8.2铸件应消除浇合口,并符合如下要求。非加工表面应与铸件表面相平齐,加工面最凹处应有不少于0.5mm的加工量,最高处凸出铸件表面≤3mm。3.8.3铸件上不允许有裂纹、冷隔、气孔、穿透性疏松及穿透性夹渣等缺陷。需彻底清除铸件内外表面的结疤、粘砂,-长边和氧化皮等,使铸件表面乎整光。3.8.4铸件的轮应清晰,棱角、圆角分明。3.8.5在铸件的非加工和加工后的表面上,允许在离轮边缘不小于缺陷直径的1.5倍处有单个孔穴,其最大深度允许在表6的规定以内,但不超过该壁厚的1/4,且在其反面的对应位置上无类似的缺陷存在。铸件允许缺陷的大小和数量见表6。表6链件允许存在缺陷的大小及数量充

铠件最

大外潮

孔穴真

径,mma

Go--100

100~260

260~400

孔穴深度

壁原6mm

壁厚>6mm

孔穴数,

个/10cm*

集中缺陷

在一个零件上!间距;长度

允许的数量,

注:①在铸件非加工和加工表面上,其直径小于或等于0.5mm,深度小于0.3mm的单个孔穴不作缺陷处理。③集中缺陷系指表面疏松、斑疤及径5mm的密集小孔集中缺

陷与另

一缺陷

间距,

3.9铸件缺陷允许补焊,但必须在保证使用性能和外观质量的前提下,经技术检查部门间意,方可逊行补焊。铸件的补焊应在最终热处理前进行。3.10熔模铸件均应进行热处理,对矫正变形的铸件应在矫正后进行去除应力处理。3.11熔模铸件的表面粗糙度Ra值应不大于12.5Ⅱ。3

SY5310—87

熔模铸件允许产生表面脱碳,但脱碳深度不得超过表7的规定值。3.122

表?脱碳层深度允许值

铸浒壁

单面脱碳层深度

熔模铸件的加工余量见附录A(参考件)。3.1.35

3.1.4熔模铸造时的拨模斜度见附录B(参考件)。3.1.5熔模铸件最小壁厚见附录C(参考件)。4检验规测和试验方法

4,1每一熔炼炉号均应进行化学分析,化学分析的结果应符合表1和表2的规定。化学分析的仲裁分析按GB223一81《钢铁及合金化学分析方法》进行。4.2应按生产稳定情况定期检查熔模铸件的机械性能。拉力试验按GB228一76《金属拉力试验法》的规定执行,冲出试验按GB229一84金属夏比(U型缺口)击试验方法》的规定执行,硬度试验按GB231一84《金属布氏硬度试验法》的规定执行。4.3需作脱碳层检查的铸件,应按GB22478《钢的脱碳层厚度显微测定法》检套。当脱碳层深度超过规定范围时,允许作渗碳处理,然后取样复检,但取样数量不少于3件。4.4铸件应100%经过外观质量检查。用月测利常规量具检查的外观质量,应符合条款3.6~3.11的有关规定和要求。

4.5铸件应出制造厂技术部门检查和验收,订货单位有权进行复验。5出厂标志和合格证书

5.1凡质量超过5kg的铸件,应在清理好的非加工表面上标上制造厂检查部门的合格印记和熔炼号或链造顺序号;质量小于5k名的铸件可以挂标签。5.2每批铸件出厂时,均应附有符合标推规定的含格证明书。铸件合格证明书应包括以下内容:a、制造厂名称或代号;

b.图号或零件号,

c.材料牌号

d。熔炼炉号、化学成分和机械性能:e:本标准号。

5.3铸件的包装应保证其在运输过程中无机械损伤和锈蚀。铸件加二面

间最大尺勺

>100~250

>250~500

切削加工

增大铵件璧厚

1.加工面的斜补度:

SY 5310--87

附梁A

熔携铸件的机换加工余量

(参考件)

铸件单面加工余量

磨削珈工

附录B

熔棋铸件铸造控模斜度

(参考件)

抛光加工

熔模铸件拨模斜度

增减铸件壁厚相结合

壁厚5~10mm的非加工面斜度

范围2.璧厚小于5m的非加工面斜度铸件高度,mm

>20~50

>50~100

铸件外表面

0*20°

设有浇育

口的而

减小铸件壁厚

壁10血的非加工面

非加.7.而铸造斜度

铸件内表面

0'30”

烧注表面的面积,cm

最小壁淳,mm

附加说明:

$Y 5310--87

附桑℃

铸件最小许可壁厚

(参考件)

本标准由石油工业部机械制造司提出。铸件最小许可壁厚

本标准由石汕勘探开发设备材料专业标准委员会技术归口。本标准由石油工业部第二石油机械厂负赞起草。本标准主要起草人高桂兰。

100~-225

225-400

本标准于 199 复审继续有

效,该复审结果已被国家石油和化学工业局批准。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。