TB/T 2942.1-2020

基本信息

标准号: TB/T 2942.1-2020

中文名称:机车车辆用铸钢件第1部分:技术要求及检验

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:20990332

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2942.1-2020.Steel castings for rolling stock-Part 1:Technical requirements and inspection.

1范围

TB/T 2942.1规定了机车车辆用铸钢件的术语和定义,技术要求,检验方法和检验规则,记录、标志及质量证明书。

TB/T 2942.1适用于机车车辆用人级钢、B级钢、B+级钢、C级钢、D级钢、E级钢铸件(以下简称低合金钢铸件)和一般工程用铸造碳钢件(以下简称碳钢铸件)的制造及检验

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引国文件,其最新版本(包括所有的修改单适用于本文件。

GB/T223钢铁及合金 化学分析方法

GB/T 225钢淬透性的末端淬火试验方法(Jominy试验)

GB/T228.1-20t02金属材料拉伸试验第1部分:室温试验方法

GB/T 229- -2007 一金属材料夏比摆 锤冲击试验方法

GB/T231.1金属材料布氏硬度试验第1 部分:试验方法

GB/T4336碳索 钢和中低合金钢多元素 含量的测定火 花放电原子发射光谱法(常规法)

GB/T5117- 2012 非合金钢及细晶粒钢焊条

GB/T 5482金属材料动态撕裂试验方法

CB/T5611铸 造术语

GB/T 5678铸造 合金光谱分析取样方法

GB/T6414- 2017铸件、尺寸公差、 几何公差与机械加工余量

1范围

TB/T 2942.1规定了机车车辆用铸钢件的术语和定义,技术要求,检验方法和检验规则,记录、标志及质量证明书。

TB/T 2942.1适用于机车车辆用人级钢、B级钢、B+级钢、C级钢、D级钢、E级钢铸件(以下简称低合金钢铸件)和一般工程用铸造碳钢件(以下简称碳钢铸件)的制造及检验

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引国文件,其最新版本(包括所有的修改单适用于本文件。

GB/T223钢铁及合金 化学分析方法

GB/T 225钢淬透性的末端淬火试验方法(Jominy试验)

GB/T228.1-20t02金属材料拉伸试验第1部分:室温试验方法

GB/T 229- -2007 一金属材料夏比摆 锤冲击试验方法

GB/T231.1金属材料布氏硬度试验第1 部分:试验方法

GB/T4336碳索 钢和中低合金钢多元素 含量的测定火 花放电原子发射光谱法(常规法)

GB/T5117- 2012 非合金钢及细晶粒钢焊条

GB/T 5482金属材料动态撕裂试验方法

CB/T5611铸 造术语

GB/T 5678铸造 合金光谱分析取样方法

GB/T6414- 2017铸件、尺寸公差、 几何公差与机械加工余量

标准图片预览

标准内容

ICS45.060

中华人民共和宝铁道行业标准

TB/T2942.1-2020

代替TB/T2451-1993,TB/T2942—2015机车车辆用铸钢件

第1部分:技术要求及检验

Steel castings for rolling stock-Part 1: Technical requirements and inspection2020-01-03发布

国家铁路局

HrKaeerKAca

2020-07-01实施

规范性引用文件

术语和定义

技术要求

检验方法和检验规则

记录、标志及质量证明书

附录A(资料性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

低合金钢铸件本体力学性能参考指标值铸钢中非金属夹杂物检验

铸钢件缺陷的焊修

基尔试块

低合金钢铸件拉伸试样

KaeerKAca

TB/T2942.1-2020

TB/T2942《机车车辆用铸钢件》分为三个部分:第1部分:技术要求及检验;

第2部分:金相组织检验图谱:

第3部分:射线照相检验参考图谱。本部分为TB/T2942的第1部分

本部分按照GB/T1.1—2009给出的规则起草。TB/T2942.1--2020

本部分代替TB/T2942-2015《机车车辆铸钢件通用技术条件》和TB/T2451—1993《铸钢中非金属夹杂物金相检验》。与TB/T29422015、TB/T2451—1993相比,除编辑性修改外,主要技术变化如下:修改了范围(见第1章,TB/T2942一2015年版的第1章);增加了碳钢铸件的一般要求(见4.1);增加了碳钢铸件各牌号的化学成分(见表1):增加了碳钢铸件各牌号的力学性能(见表3);增加了金相组织要求及检验方法(见4.5、5.5);增加了表面质量要求及检验方法(见4.8、5.6);增加了尺寸公差及机械加工余量和检验方法(见4.9、5.7):修改了重量公差要求(见4.10TB/T2942—2015年版的4.7)增加了缺陷处置要求(见4.11);修改了试样的制备(见5.1,TB/T2942—2015年版的5.1.1、5.2.1、5.2.3.1);增加了重量公差检查(见5.8):修改了非金属夹杂物要求(见表B.1,TB/T2451一1993年版的表1);修改了非金属夹杂物类型评定图谱(见图B.1、图B.3、图B.5、图B.7~图B.10,TB/T2451—1993年版的图1、图3、图5、图7~图10);修改了Ⅱ型夹杂物评定图谱(见图B.13~图B.16,TB/T2451-1993年版的图13~图16):修改了I型、Ⅲ型夹杂物的级别、评级说明和评定图谱(见B.4.3,TB/T2451一1993年版的6.3);修改了IV型夹杂物评定图谱(见图B.30~图B.32、图B.34TB/T24511993年版的图28~图30、图32):

增加了V型(点状球状氧化物类)夹杂物的级别及评定图谱(见B.4.5);修改了缺陷焊修的要求(见附录C,TB/T2942-—2015年版的4.6);删除了冲击试样附录(见TB/T2942—2015年版附录D)。本部分由中车威墅堰机车车辆工艺研究所有限公司提出并归口。本部分起草单位:中车长江车辆有限公司、中车威墅堰机车车辆工艺研究所有限公司、中车齐齐哈尔车辆有限公司、中车戚墅堰机车有限公司、中国铁路太原局集团有限公司。本部分主要起草人:宋仲明、雷青平、吴建华、蒋田芳、张义强、何氢玲、沈新建、刘祖红、常有余、周全。

本部分所代替标准的历次版本发布情况:TB/T2451-1993;

-TB/T2942—1999TB/T2942-—2015。riKaeerKAca

1范围

机车车辆用铸钢件

第1部分:技术要求及检验

TB/T2942.1-2020

TB/T2942的本部分规定了机车车辆用铸钢件的术语和定义,技术要求,检验方法和检验规则,记录、标志及质量证明书。

本部分适用于机车车辆用Q级钢、级钢、B+级钢、C级钢、D级钢、E级钢铸件(以下简称低合金钢铸件)和一般工程用铸造碳钢件(以下简称碳钢铸件)的制造及检验Esnon

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的号(文件,其最新版本(包括所有的修改单)通适用于本文件。

钢铁及合金

GB/T223

GB/T225

GB/T228.1

金化学分析

性的末端淬火试验方法(Jominy试验)江透

金属材料

拉伸试验第1部分:室温试验方法GB/T229-2007

属材料夏

比摆锤冲击试验方法

金属材

GB/T231.1

GB/T4336

布氏硬

度试验

第1部分:试验方法

碳素钢利中低合金钢

GB/T5117—2012

GB/T5482此内容来自标准下载网

GB/T5611

GB/T5678

金属材

多元素含量的测定

合金钢及细晶粒钢焊条

态撕裂试验方法

花放电原子发射光谱法(常规法)火

铸造合金光告分析取样方法

铸件尺寸公差,几何公差与机械加工余量GB/T6414—2017

GB/T6803

GB/T7232

GB/T9444

GB/T9448

GB/T9452

铁素体钢的无塑性转变温度落锤试验方法金属热处理

铸钢件磁粉检测

焊接与切割安全

GB/T11351-

—2017

GB/T15056

GB/T20066

GB/T20123

GB/T20125

GB/T32533

TB/T2942.2

热处理炉有效加热区测定方

铸件重量公差

铸造表面粗糙度评定方法

钢和铁化学成分测定用试样的取样和制样方法钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)低合金钢多元素含量的测定

电感合等离子体原子发射光谱法2016

高强钢焊条

机车车辆用铸钢件

第2部分:金相组织检验图谱

HKaeerKAca

TB/T2942.1-2020

3术语和定义

GB/T5611和CB/T7232界定的术语和定义适用于本文件。技术要求

一般要求

钢水应使用电弧炉、感应炉熔炼。除非另有规定,其供货状态应为:a

A级钢铸件应以正火或退火状态供货;B级钢和B+级钢铸件应以正火或正火加回火状态供货:C级钢铸件应以正火加回火或火加回火状态供货:D级和E级钢铸件应以淬火加回火状态供货;碳钢铸件一般以正火或正火加回火状态供货,或由供需双方协商决定。4.2化学成分

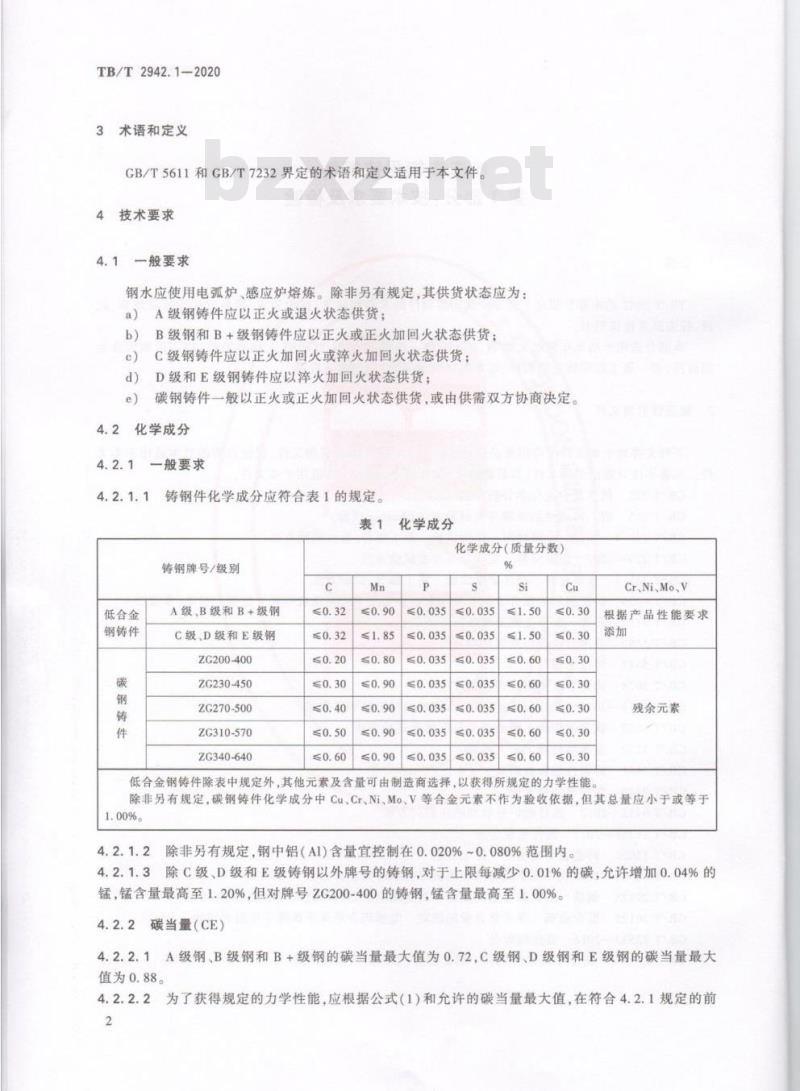

一般要求

低合金

钢铸件

铸钢件化学成分应符合表1的规定。表1化学成分

化学成分(质量分数)

铸钢牌号/级别

A级、B级和B+级钢

C级、D级和E级钢

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

低合金钢铸件除表中规定外,其他元素及含量可由制造商选择,以获得所规定的力学性能。Cr、Ni、Mo、V

根据产品性能要求

残余元素

除非另有规定,碳钢铸件化学成分中Cu、Cr、Ni、Mo、V等合金元素不作为验收依据,但其总量应小于或等于1.00%。

除非另有规定,钢中铝(A1)含量宜控制在0.020%~0.080%范围内。4.2.1.2

除C级、D级和E级铸钢以外牌号的铸钢,对于上限每减少0.01%的碳,允许增加0.04%的4.2.1.3

锰,锰含量最高至1.20%,但对牌号ZG200-400的铸钢,锰含量最高至1.00%。4.2.2

碳当量(CE)

4.2.2.1A级钢、B级钢和B+级钢的碳当量最大值为0.72,C级钢、D级钢和E级钢的碳当量最大值为0.88。

为了获得规定的力学性能,应根据公式(1)和允许的碳当量最大值,在符合4.2.1规定的前2

riKaeerKAca

TB/T2942.1-2020

提下,确定4.2.1中未规定的合金元素的含量。根据公式(1)计算实际熔炼炉次的碳当量时,应使用C、Si、Mn以及合金元素的实际含量值。CE=C+(Mn+Si)/6+(Cr+Mo+V)/5+(Ni+Cu)/154.2.3淬透性

应对D级钢和E级钢铸件进行末端淬火试验。在末端淬火试验时,根据含碳量的不同,在距淬火试验试样淬火末端11mm处测得的硬度应符合表2的规定。未端淬火硬度

PnOoos

力学性能

拉伸性能

试棒制取

试棒制取试样!

铸钢牌号/级别

正火+回火

萍火+回火

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

力学性能应符合表3的规定。

届服强

力学性能

度/规定塑性延伸强度

≥205

≥620

≥830

≥400

≥450

≥570

≥640

≥230

≥270

≥310

≥340

断后伸长率

≥24%

≥22%

≥14%

≥25%

≥22%

≥10%

冲击吸收能量

断面收缩率?

≥45%

≥35%

≥30%

≥40%

≥32%

≥21%

≥20(-7℃)

≥20(-7℃)

≥20(-18℃)

≥27(-40℃)

≥27(-40℃)

≥27(-40℃)

碳钢铸件断面收缩率和冲击吸收能量如需方无要求,由供方选择其冲击吸收能量应为3个试验平均值,且允许有一个试样的测定值小于规定的最小值,且不小于规定最小值的2/3。

注:当无明显届服时,测定规定塑性延伸强度Reo.2。低合金铸钢件屈服强度采用下屈服强度,碳钢铸件采用上届服强度。

riKaeerKAca

TB/T2942.1-2020

4.3.1.2本体制取试样

低合金钢铸件产品抽检或顾客有需求时,可采用铸件本体试样来评定铸钢的拉伸性能。铸件本体试样试验时,抗拉强度、届服强度或规定塑性延伸强度应至少达到表3规定值的80%;同时,应对断后伸长率、断面收缩率进行检测,检测结果仅作为参考,不作为产品判定、验收的依据,参考指标值参见附录A。

4.3.2冲击性能

4.3.2.1试棒制取试样时,钢的冲击吸收能量应符合表3的规定。低合金钢铸件产品抽检或顾客有需求时,可采用铸件本体试样来评定铸钢的冲击性能。检测结果仅作为参考,不作为产品判定、验收的依据,参考指标值参见附录A。4.3.2.2低合金钢可用动态撕裂吸收功或无塑性转变温度代替冲击吸收能量评定钢的冲击性能,并应满足:

动态撕裂试验在表4规定的温度下进行,测定同一炉次的3个试样,其平均吸收能量应大于或等于68J;

无塑性转变温度试验在表4规定的温度下,2个试样不应出现断裂。表4无塑性转变温度

铸钢件牌号

B级、B+级

4.4硬度

热处理方式

正火或正火+回火

正火+回火

淬火+回火

漳火+回火

漳火+回火

试验温度

除非产品技术文件另有规定,低合金钢铸件的硬度应符合表5的规定。碳钢铸件的硬度由供需双方协商确定。

表5硬度

B级、B+级

108~160

137-228

179-241

211-285

241-311

当铸钢件产品对非金属夹杂物和金相组织有要求时,非金属夹杂物要求应符合附录B的规定;金4

KaeerKAca

相组织要求应符合TB/T2942.2的规定或由供需双方协商确定。4.6热处理

4.6.1一般要求

TB/T2942.1-2020

铸件浇注后,应以不会损害其质量的速度冷却到540℃以下。在进行热处理前,应对铸件予以充分清理,内腔砂芯应清理干净。然后应根据4.1的要求,按4.6.2的规定对铸件进行热处理。热处理炉温度均匀性及其仪表精度级别不应低于CB/T9452—2012中规定的IV类热处理炉的要求。

4.6.2热处理工艺

完全退火

GHOUSE

一个适当温度,保温一定的时间,使其完全奥氏体化和细化晶将铸件均匀加热到相

人上的

采购方另有规定,制造方可以选用正火誉代完全退火。粒,随后在炉内缓慢冷却

4.6.2.2正火

热到相变区域以上的一个适当温度,保温一定的时间,使其完全奥氏体化4.6.2.2.1

将铸件

和细化晶粒。

中取出,并在空气中冷却至温度低于370℃。4.6.2.2.2

将铸件

4.6.2.2.3

决定。

正火加回

4.6.2.3.1

和细化晶粒。

4.6.2.3.2

理的B级钢、B+级钢铸件和碳钢铸件是否需要做随后的回火处理由制造方将铸件均百力热到相变区域以上的一个适当温度保温一定的时间,使其完全奥氏体化炉车取出,并在空气中冷却到全部铸件的温度至少低于回火温度56℃。将铸件从

将铸件重新巧习加热到

4.6.2.3.3

温一定的时间。从回火炉中取出铸件4.6.2.4

淬火加回火

变温度以下以进行回火处理。回火温度不应低于320℃,并保以任何一种认为需要的速度冷却。将铸件均匀加热到相的域以上的一个适当温度,保温定的时间,使其完全奥氏体化4.6.2.4.1

和细化晶粒

2将铸件从炉中取出,当铸件温度还高于相变区域时,立即将其投入适当的液体介质中快4.6.2.4.2

速冷却至远低于相变区域的一个温度4.6.2.4.3将铸件重新均匀加热到相变温度以下,但不低于430℃。保温一定的时间,从炉内取出铸件,并以任何一种认为需要的速度冷却。凡有淬火裂纹倾向的铸件,淬火后应立即回火,以避免产生裂纹。但在任何情况下,淬火与回火之间的时间间隔不应超过8h。4.6.3工艺过程控制

4.6.3.1热处理炉温应使用热电偶与具有自动控温功能的装置进行测量和控制,并能自动记录时间一温度曲线图,每张曲线图要注明日期和炉次,以便识别。热处理装炉时,应填写装炉记录,内容至少包括:

a)铸件名称;

riKaeerKAca

TB/T2942.1-2020

热处理工艺:

装炉铸件的顺序号(如无产品顺序号,则用熔炼炉次和数量);c

d)与铸件一起装炉的试棒的编号及装炉位置:e)热处理的实际时间。

4.6.3.2热电偶应每3个月至少校准一次,自动控温记录装置每6个月至少校准、检定一次。炉温均匀性应每6个月至少检测一次。

4.6.3.3时间一温度曲线记录、装炉记录、热处理炉日常工作履历表以及温度控制记录装置的校准记录应保存3年,以供采购方备查。4.6.4附铸试块

对于重量不小于70kg的所有铸件,应在铸件上铸出至少2个、最多不超过4个的热处理检查试块。对于重量小于70kg的铸件,当采购方有要求时,也应在铸件上铸出热处理检查试块,但最多不应超过4个。试块应安置在适当的位置上,标准的热处理试块的高应为25mm,与铸件相连接面的边长为25mm,边宽为13mm或16mm。

当对铸件热处理状态有疑问时,可用附铸试块进行检查和确认。4.6.5重新热处理

如果力学性能试验结果不符合4.3或金相组织不符合4.5的规定时,可对该批铸件重新进行热处理。重新热处理的次数不应多于两次(回火次数不限),且应按5.3和5.5的规定重新进行试验。4.6.6热处理组批

根据热处理炉的加热方式,可分为间歇式热处理组批和连续式热处理组批。间歇式热处理组批是指在该热处理炉次中同一熔炼炉次、同一级别钢的所有铸件。连续式热处理组批是指在一个热处理周期,连续通过炉内给定位置的同一熔炼炉次、同一级别钢的所有铸件,应确定每一热处理炉次装载的同一级别钢的铸件数量。

4.7清理

铸件在提交检查前,应进行彻底的清理和精整。清理、精整后的铸件应符合相关要求。C级钢、D级钢、E级钢、ZG310-570和ZG340-640铸件,在热处理后不宜采用热法清理。若热处理后采用了热法清理,应进行回火或重新热处理。4.8表面质量

4.8.1铸件表面不应存在裂纹,妨碍使用和检查的粘砂应清除。4.8.2产品图样和技术条件中无明确规定时,铸件表面粗糙度应为NMRRa100。4.8.3铸件的外棱和孔的边缘出现的飞边、毛刺应清除干净,棱边应倒圆:铸件表面明显凸起应打磨平整。

4.8.4在满足产品图样和技术条件规定,不影响使用和组装的情况下,铸钢件表面可存在的缺陷:加工后的加工表面上可存在的缺陷:a

1)直径不大于4mm,或其周长不大于12mm,深度不大于该处壁厚1/8(深度最大值5mm),在每100cm面积上(小于100cm2面积按100cm计算)不多于2个,间距不小于20mm,离边缘或孔边不小于10mm(直径和深度不大于1mm的针孔不计)的缺陷,且在缺陷背面的相对位置上不可同时存在缺陷;2)不影响组装,离边缘或孔边不小于10mm,深不大于1mm,每处面积不大于4cm、总面6

HiiKaeeiKAca

积不大于所加工面积1/20的黑皮。b)非加工面上可存在的缺陷:

TB/T2942.1-2020

1)直径不大于5mm,或其周长不大于15mm,深度不大于该处壁厚1/8(深度最大值4mm),在每100cm面积上(小于100cm面积按100cm2计算)不多于2个,间距不小于20mm,离边缘或孔边不小于10mm的缺陷,且在缺陷背面的相对位置上不可同时存在缺陷;

不影响加工和组装、离边缘或孔边不小于20mm、深不大于1.5mm的鼠尾、沟槽和高不2)

大于2mm的胀砂,总面积不大于评定面积的1/20;3)不影响加工、组装和使用的局部变形4.8.5超过4.8.4规定的缺陷若在技装术文件或相关产品标准规定可焊修的范围内,供方可对其进行焊修,如需方对焊修有特殊要求时应与供方协商。铸钢件焊修后质量应符合下列要求:a)非加工部位上焊修表立

平缓过渡;

,焊修区域与母材应平

焊修区域不应有裂纹、果熔合、未焊满、弧坑等缺陷:b)

非加工部位上的焊

尺寸公差、机械加

缝交边深度不应超过1mm

铸钢件尺寸公差等级应在技术文件或合同中予以明确。若无规定时,大批量生产的毛坏铸件尺寸公差等级不应低于(B.414—2017中的DCTG12级,小批量或单件生产的毛坏铸件尺寸公差等级不应低于GB/T6414

6414—2017的规定;机械加工余量应中的DCTG

4级错型值应符合GB/T

的最大公称尺寸对应的范围内选取。按GB/T6414-2017

4.10重量公差

作规定时,大批量生产的毛坏铸件重量公差等级不应低于GB/T11351一2017在技术文件和

中的MT12级,小批量或

件生产的毛坏铸件重量公差等级不应低MT13级。

缺陷的处置

确定。

CB/T11351-—2017中的

A级钢、ZG200-400-26230-450铸钢件可在常温下校正,其余寿钢件宜在热态下校正。铸件表面可焊修的缺陷应按附录规定进行焊修。铸钢件内部缺陷由供需双方根据铸钢件的重要性程度、铸钢件的重量、大小、壁厚等协商有水、风、油压要求的铸钢件,因缩松、疏松等峡陷而泄漏、焊补后应再进行相应试验。4.11.4

5检验方法和检验规则

5.1试样制备

5.1.1化学成分分析试样的取样和制样应符合CB/T5678或CB/T20066的规定。屑状分析试样应取自试块表面下至少6mm处。

5.1.2力学性能试验用试棒可附铸在铸件或浇注系统上,或者由符合附录D规定的基尔试块制取。试棒应从每一包钢水开始浇注至浇注到25%之间取得。制取基尔试块的方法应代表正常生产所使用的工艺方法

5.1.3每一熔炼炉次制取的试棒应与其所代表的同级别铸件一起以相同的方式进行热处理。每一热7

riKaeerKAca

TB/T2942.1—-2020

处理炉次装载的每一级别钢的铸件应至少带一根试棒。5.1.4低合金钢铸件拉伸试样应符合附录E的要求:碳钢铸件拉伸试样应符合GB/T228.1—2010的表D.1中直径为10mm,比例系数k=5.65圆形横截面比例试样。5.1.5冲击试样应符合GB/T229—2007规定的标准试样的要求。5.1.6金相分析用试样应从力学性能试验用试棒或实物上制取,金相分析用试棒应与同一熔炼炉次浇注的产品同炉热处理。

5.2化学成分

5.2.1一般要求

5.2.1.1化学成分分析以熔炼分析试样的分析结果代表该熔炼炉次的化学成分。5.2.1.2化学分析方法按GB/T223、GB/T4336、GB/T20123或GB/T20125的规定进行。5.2.1.3若用户复验的化学成分的结果与制造方提供的分析报告不符合时,按照GB/T223仲裁。5.2.2熔炼分析

应在每包钢水开始浇注至浇注到25%之间取样进行分析。5.2.3终锰分析

感应炉熔炼时,每炉钢水应进行终锰分析,终锰试样取自与最后一个合格铸件同时或之后浇注的试块上,或取自每一炉钢水浇注的最后一个合格铸件上。5.2.4成品分析

采购方可从拉断的拉伸试样上或铸件上取样进行化学成分分析:化学分析钻屑取样不应影响铸件的正常使用。

5.2.5淬透性

末端淬火试验用试样应从附录D规定的铸态基尔试块或铸件上制取,试验方法应按CB/T225的规定执行。在10个连续炉次的末端火试验结果均为合格时,应每月至少进行一次末端淬火试验。5.3力学性能

5.3.1拉伸试验

5.3.1.1拉伸试验方法应按GB/T228.1—2010的规定执行。5.3.1.2应对同一熔炼炉次的每个热处理炉次的试样进行试验,并记录其结果,有缺陷的试样除外。每一级别的每一热处理炉次铸钢取一根试样进行试验。如果试样在加工过程中发现有缺陷,或者在试验前后显示出缺陷,则应废弃该试样,并用另一根试样代替。5.3.1.3如果拉伸试样的断后伸长率低于规定值,且有下列任意一种情况发生时,可重新试验:a)试样断在标点以外;

b)试样断裂处距试验前作出的标距长度的中心大于19mm;c)试样沿着其纵轴线方向呈45角剪断5.3.1.4若拉伸性能不合格,而不是由于5.3.1.2或5.3.1.3所列原因,允许从同一批次中取两个备用拉伸试棒进行复试。如两个试验结果均符合4.3.1.1的规定,则该批次铸件的拉伸性能仍为合格若复验中仍有一个试样结果不合格,则该批次铸件应重新热处理。5.3.1.5产品抽检或顾客有需求时,试样可从铸件上制取(有缺陷的试样除外)。8

HriKaeerKAca

5.3.2冲击试验

TB/T2942.1-2020

5.3.2.1冲击试验方法应符合GB/T229—2007的规定。一次冲击试验要测定从同一熔炼炉次和同一热处理炉次制取的3个冲击试样的冲击吸收能量的平均值。5.3.2.2如果冲击试验的结果不合格时,可从该批次重新取3个试样进行一次复试。复试时,每个复试试样的测定值均应大于或等于规定的最小值。5.3.2.3对试样进行试验后应记录其结果。做试验时,有缺陷的试样应予废弃。产品技术文件未规定时试验的频次应是每一级别的铸钢每星期5.3.3

动态撕裂试验或无塑性转变温度试验KD

动态撕裂试验或无塑性转变温度试验使用的试样应从5.1.2规定的试块上制取。动态撕裂试验温度应表4

的规定

按GB/T5482的规定执行。

,试验方法应

无塑性转变温度试验的温度应符合表4的规定,试验方法应按GBT6803的规定执行。硬度检查

铸件硬度的试验

法安GB/T2

231.1的规

武验前应磨去脱碳层

同一熔炼炉次、同一

级别并进行相同热处理的局

一个硬度检验批。从每批中抽取2%(最少两个)铸件进行硬可种铸件作为

度试验。

5.5金相检验

当技术文件

求时,应对同一熔炼炉次的每个热处理炉次的试样或实物进行金相检验。非金属夹杂物检

验按附录B的规定执行。

金相检验拉

表面质量检查

2942.2的规定执行。

铸件表面缺陷采用目视检查

铸造表面粗糙度的检验按GB

T15056的规定执行

当铸件表面需要磁换伤时,

伤方法应按GB/T9444的规定执行性的

尺寸检查

重量公差检查

铸钢件重量公差检查按GB/T11351-2017的规定执行。5.9小批量订货时的试验数量

对于铸件质量大于80kg的小批量订货,如果由于订货数量、现成的模样和铸造设备的原因而使个熔炼炉次只能浇注不多于5件时,则5.3要求的力学性能可从多余的试棒或备用的试棒测得,该多余或备用的试棒可附铸在同一熔炼炉次的其他铸件上,或是在浇注同炉次的其他铸件时单独浇注。9

riKaeerKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和宝铁道行业标准

TB/T2942.1-2020

代替TB/T2451-1993,TB/T2942—2015机车车辆用铸钢件

第1部分:技术要求及检验

Steel castings for rolling stock-Part 1: Technical requirements and inspection2020-01-03发布

国家铁路局

HrKaeerKAca

2020-07-01实施

规范性引用文件

术语和定义

技术要求

检验方法和检验规则

记录、标志及质量证明书

附录A(资料性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

低合金钢铸件本体力学性能参考指标值铸钢中非金属夹杂物检验

铸钢件缺陷的焊修

基尔试块

低合金钢铸件拉伸试样

KaeerKAca

TB/T2942.1-2020

TB/T2942《机车车辆用铸钢件》分为三个部分:第1部分:技术要求及检验;

第2部分:金相组织检验图谱:

第3部分:射线照相检验参考图谱。本部分为TB/T2942的第1部分

本部分按照GB/T1.1—2009给出的规则起草。TB/T2942.1--2020

本部分代替TB/T2942-2015《机车车辆铸钢件通用技术条件》和TB/T2451—1993《铸钢中非金属夹杂物金相检验》。与TB/T29422015、TB/T2451—1993相比,除编辑性修改外,主要技术变化如下:修改了范围(见第1章,TB/T2942一2015年版的第1章);增加了碳钢铸件的一般要求(见4.1);增加了碳钢铸件各牌号的化学成分(见表1):增加了碳钢铸件各牌号的力学性能(见表3);增加了金相组织要求及检验方法(见4.5、5.5);增加了表面质量要求及检验方法(见4.8、5.6);增加了尺寸公差及机械加工余量和检验方法(见4.9、5.7):修改了重量公差要求(见4.10TB/T2942—2015年版的4.7)增加了缺陷处置要求(见4.11);修改了试样的制备(见5.1,TB/T2942—2015年版的5.1.1、5.2.1、5.2.3.1);增加了重量公差检查(见5.8):修改了非金属夹杂物要求(见表B.1,TB/T2451一1993年版的表1);修改了非金属夹杂物类型评定图谱(见图B.1、图B.3、图B.5、图B.7~图B.10,TB/T2451—1993年版的图1、图3、图5、图7~图10);修改了Ⅱ型夹杂物评定图谱(见图B.13~图B.16,TB/T2451-1993年版的图13~图16):修改了I型、Ⅲ型夹杂物的级别、评级说明和评定图谱(见B.4.3,TB/T2451一1993年版的6.3);修改了IV型夹杂物评定图谱(见图B.30~图B.32、图B.34TB/T24511993年版的图28~图30、图32):

增加了V型(点状球状氧化物类)夹杂物的级别及评定图谱(见B.4.5);修改了缺陷焊修的要求(见附录C,TB/T2942-—2015年版的4.6);删除了冲击试样附录(见TB/T2942—2015年版附录D)。本部分由中车威墅堰机车车辆工艺研究所有限公司提出并归口。本部分起草单位:中车长江车辆有限公司、中车威墅堰机车车辆工艺研究所有限公司、中车齐齐哈尔车辆有限公司、中车戚墅堰机车有限公司、中国铁路太原局集团有限公司。本部分主要起草人:宋仲明、雷青平、吴建华、蒋田芳、张义强、何氢玲、沈新建、刘祖红、常有余、周全。

本部分所代替标准的历次版本发布情况:TB/T2451-1993;

-TB/T2942—1999TB/T2942-—2015。riKaeerKAca

1范围

机车车辆用铸钢件

第1部分:技术要求及检验

TB/T2942.1-2020

TB/T2942的本部分规定了机车车辆用铸钢件的术语和定义,技术要求,检验方法和检验规则,记录、标志及质量证明书。

本部分适用于机车车辆用Q级钢、级钢、B+级钢、C级钢、D级钢、E级钢铸件(以下简称低合金钢铸件)和一般工程用铸造碳钢件(以下简称碳钢铸件)的制造及检验Esnon

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的号(文件,其最新版本(包括所有的修改单)通适用于本文件。

钢铁及合金

GB/T223

GB/T225

GB/T228.1

金化学分析

性的末端淬火试验方法(Jominy试验)江透

金属材料

拉伸试验第1部分:室温试验方法GB/T229-2007

属材料夏

比摆锤冲击试验方法

金属材

GB/T231.1

GB/T4336

布氏硬

度试验

第1部分:试验方法

碳素钢利中低合金钢

GB/T5117—2012

GB/T5482此内容来自标准下载网

GB/T5611

GB/T5678

金属材

多元素含量的测定

合金钢及细晶粒钢焊条

态撕裂试验方法

花放电原子发射光谱法(常规法)火

铸造合金光告分析取样方法

铸件尺寸公差,几何公差与机械加工余量GB/T6414—2017

GB/T6803

GB/T7232

GB/T9444

GB/T9448

GB/T9452

铁素体钢的无塑性转变温度落锤试验方法金属热处理

铸钢件磁粉检测

焊接与切割安全

GB/T11351-

—2017

GB/T15056

GB/T20066

GB/T20123

GB/T20125

GB/T32533

TB/T2942.2

热处理炉有效加热区测定方

铸件重量公差

铸造表面粗糙度评定方法

钢和铁化学成分测定用试样的取样和制样方法钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)低合金钢多元素含量的测定

电感合等离子体原子发射光谱法2016

高强钢焊条

机车车辆用铸钢件

第2部分:金相组织检验图谱

HKaeerKAca

TB/T2942.1-2020

3术语和定义

GB/T5611和CB/T7232界定的术语和定义适用于本文件。技术要求

一般要求

钢水应使用电弧炉、感应炉熔炼。除非另有规定,其供货状态应为:a

A级钢铸件应以正火或退火状态供货;B级钢和B+级钢铸件应以正火或正火加回火状态供货:C级钢铸件应以正火加回火或火加回火状态供货:D级和E级钢铸件应以淬火加回火状态供货;碳钢铸件一般以正火或正火加回火状态供货,或由供需双方协商决定。4.2化学成分

一般要求

低合金

钢铸件

铸钢件化学成分应符合表1的规定。表1化学成分

化学成分(质量分数)

铸钢牌号/级别

A级、B级和B+级钢

C级、D级和E级钢

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

低合金钢铸件除表中规定外,其他元素及含量可由制造商选择,以获得所规定的力学性能。Cr、Ni、Mo、V

根据产品性能要求

残余元素

除非另有规定,碳钢铸件化学成分中Cu、Cr、Ni、Mo、V等合金元素不作为验收依据,但其总量应小于或等于1.00%。

除非另有规定,钢中铝(A1)含量宜控制在0.020%~0.080%范围内。4.2.1.2

除C级、D级和E级铸钢以外牌号的铸钢,对于上限每减少0.01%的碳,允许增加0.04%的4.2.1.3

锰,锰含量最高至1.20%,但对牌号ZG200-400的铸钢,锰含量最高至1.00%。4.2.2

碳当量(CE)

4.2.2.1A级钢、B级钢和B+级钢的碳当量最大值为0.72,C级钢、D级钢和E级钢的碳当量最大值为0.88。

为了获得规定的力学性能,应根据公式(1)和允许的碳当量最大值,在符合4.2.1规定的前2

riKaeerKAca

TB/T2942.1-2020

提下,确定4.2.1中未规定的合金元素的含量。根据公式(1)计算实际熔炼炉次的碳当量时,应使用C、Si、Mn以及合金元素的实际含量值。CE=C+(Mn+Si)/6+(Cr+Mo+V)/5+(Ni+Cu)/154.2.3淬透性

应对D级钢和E级钢铸件进行末端淬火试验。在末端淬火试验时,根据含碳量的不同,在距淬火试验试样淬火末端11mm处测得的硬度应符合表2的规定。未端淬火硬度

PnOoos

力学性能

拉伸性能

试棒制取

试棒制取试样!

铸钢牌号/级别

正火+回火

萍火+回火

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

力学性能应符合表3的规定。

届服强

力学性能

度/规定塑性延伸强度

≥205

≥620

≥830

≥400

≥450

≥570

≥640

≥230

≥270

≥310

≥340

断后伸长率

≥24%

≥22%

≥14%

≥25%

≥22%

≥10%

冲击吸收能量

断面收缩率?

≥45%

≥35%

≥30%

≥40%

≥32%

≥21%

≥20(-7℃)

≥20(-7℃)

≥20(-18℃)

≥27(-40℃)

≥27(-40℃)

≥27(-40℃)

碳钢铸件断面收缩率和冲击吸收能量如需方无要求,由供方选择其冲击吸收能量应为3个试验平均值,且允许有一个试样的测定值小于规定的最小值,且不小于规定最小值的2/3。

注:当无明显届服时,测定规定塑性延伸强度Reo.2。低合金铸钢件屈服强度采用下屈服强度,碳钢铸件采用上届服强度。

riKaeerKAca

TB/T2942.1-2020

4.3.1.2本体制取试样

低合金钢铸件产品抽检或顾客有需求时,可采用铸件本体试样来评定铸钢的拉伸性能。铸件本体试样试验时,抗拉强度、届服强度或规定塑性延伸强度应至少达到表3规定值的80%;同时,应对断后伸长率、断面收缩率进行检测,检测结果仅作为参考,不作为产品判定、验收的依据,参考指标值参见附录A。

4.3.2冲击性能

4.3.2.1试棒制取试样时,钢的冲击吸收能量应符合表3的规定。低合金钢铸件产品抽检或顾客有需求时,可采用铸件本体试样来评定铸钢的冲击性能。检测结果仅作为参考,不作为产品判定、验收的依据,参考指标值参见附录A。4.3.2.2低合金钢可用动态撕裂吸收功或无塑性转变温度代替冲击吸收能量评定钢的冲击性能,并应满足:

动态撕裂试验在表4规定的温度下进行,测定同一炉次的3个试样,其平均吸收能量应大于或等于68J;

无塑性转变温度试验在表4规定的温度下,2个试样不应出现断裂。表4无塑性转变温度

铸钢件牌号

B级、B+级

4.4硬度

热处理方式

正火或正火+回火

正火+回火

淬火+回火

漳火+回火

漳火+回火

试验温度

除非产品技术文件另有规定,低合金钢铸件的硬度应符合表5的规定。碳钢铸件的硬度由供需双方协商确定。

表5硬度

B级、B+级

108~160

137-228

179-241

211-285

241-311

当铸钢件产品对非金属夹杂物和金相组织有要求时,非金属夹杂物要求应符合附录B的规定;金4

KaeerKAca

相组织要求应符合TB/T2942.2的规定或由供需双方协商确定。4.6热处理

4.6.1一般要求

TB/T2942.1-2020

铸件浇注后,应以不会损害其质量的速度冷却到540℃以下。在进行热处理前,应对铸件予以充分清理,内腔砂芯应清理干净。然后应根据4.1的要求,按4.6.2的规定对铸件进行热处理。热处理炉温度均匀性及其仪表精度级别不应低于CB/T9452—2012中规定的IV类热处理炉的要求。

4.6.2热处理工艺

完全退火

GHOUSE

一个适当温度,保温一定的时间,使其完全奥氏体化和细化晶将铸件均匀加热到相

人上的

采购方另有规定,制造方可以选用正火誉代完全退火。粒,随后在炉内缓慢冷却

4.6.2.2正火

热到相变区域以上的一个适当温度,保温一定的时间,使其完全奥氏体化4.6.2.2.1

将铸件

和细化晶粒。

中取出,并在空气中冷却至温度低于370℃。4.6.2.2.2

将铸件

4.6.2.2.3

决定。

正火加回

4.6.2.3.1

和细化晶粒。

4.6.2.3.2

理的B级钢、B+级钢铸件和碳钢铸件是否需要做随后的回火处理由制造方将铸件均百力热到相变区域以上的一个适当温度保温一定的时间,使其完全奥氏体化炉车取出,并在空气中冷却到全部铸件的温度至少低于回火温度56℃。将铸件从

将铸件重新巧习加热到

4.6.2.3.3

温一定的时间。从回火炉中取出铸件4.6.2.4

淬火加回火

变温度以下以进行回火处理。回火温度不应低于320℃,并保以任何一种认为需要的速度冷却。将铸件均匀加热到相的域以上的一个适当温度,保温定的时间,使其完全奥氏体化4.6.2.4.1

和细化晶粒

2将铸件从炉中取出,当铸件温度还高于相变区域时,立即将其投入适当的液体介质中快4.6.2.4.2

速冷却至远低于相变区域的一个温度4.6.2.4.3将铸件重新均匀加热到相变温度以下,但不低于430℃。保温一定的时间,从炉内取出铸件,并以任何一种认为需要的速度冷却。凡有淬火裂纹倾向的铸件,淬火后应立即回火,以避免产生裂纹。但在任何情况下,淬火与回火之间的时间间隔不应超过8h。4.6.3工艺过程控制

4.6.3.1热处理炉温应使用热电偶与具有自动控温功能的装置进行测量和控制,并能自动记录时间一温度曲线图,每张曲线图要注明日期和炉次,以便识别。热处理装炉时,应填写装炉记录,内容至少包括:

a)铸件名称;

riKaeerKAca

TB/T2942.1-2020

热处理工艺:

装炉铸件的顺序号(如无产品顺序号,则用熔炼炉次和数量);c

d)与铸件一起装炉的试棒的编号及装炉位置:e)热处理的实际时间。

4.6.3.2热电偶应每3个月至少校准一次,自动控温记录装置每6个月至少校准、检定一次。炉温均匀性应每6个月至少检测一次。

4.6.3.3时间一温度曲线记录、装炉记录、热处理炉日常工作履历表以及温度控制记录装置的校准记录应保存3年,以供采购方备查。4.6.4附铸试块

对于重量不小于70kg的所有铸件,应在铸件上铸出至少2个、最多不超过4个的热处理检查试块。对于重量小于70kg的铸件,当采购方有要求时,也应在铸件上铸出热处理检查试块,但最多不应超过4个。试块应安置在适当的位置上,标准的热处理试块的高应为25mm,与铸件相连接面的边长为25mm,边宽为13mm或16mm。

当对铸件热处理状态有疑问时,可用附铸试块进行检查和确认。4.6.5重新热处理

如果力学性能试验结果不符合4.3或金相组织不符合4.5的规定时,可对该批铸件重新进行热处理。重新热处理的次数不应多于两次(回火次数不限),且应按5.3和5.5的规定重新进行试验。4.6.6热处理组批

根据热处理炉的加热方式,可分为间歇式热处理组批和连续式热处理组批。间歇式热处理组批是指在该热处理炉次中同一熔炼炉次、同一级别钢的所有铸件。连续式热处理组批是指在一个热处理周期,连续通过炉内给定位置的同一熔炼炉次、同一级别钢的所有铸件,应确定每一热处理炉次装载的同一级别钢的铸件数量。

4.7清理

铸件在提交检查前,应进行彻底的清理和精整。清理、精整后的铸件应符合相关要求。C级钢、D级钢、E级钢、ZG310-570和ZG340-640铸件,在热处理后不宜采用热法清理。若热处理后采用了热法清理,应进行回火或重新热处理。4.8表面质量

4.8.1铸件表面不应存在裂纹,妨碍使用和检查的粘砂应清除。4.8.2产品图样和技术条件中无明确规定时,铸件表面粗糙度应为NMRRa100。4.8.3铸件的外棱和孔的边缘出现的飞边、毛刺应清除干净,棱边应倒圆:铸件表面明显凸起应打磨平整。

4.8.4在满足产品图样和技术条件规定,不影响使用和组装的情况下,铸钢件表面可存在的缺陷:加工后的加工表面上可存在的缺陷:a

1)直径不大于4mm,或其周长不大于12mm,深度不大于该处壁厚1/8(深度最大值5mm),在每100cm面积上(小于100cm2面积按100cm计算)不多于2个,间距不小于20mm,离边缘或孔边不小于10mm(直径和深度不大于1mm的针孔不计)的缺陷,且在缺陷背面的相对位置上不可同时存在缺陷;2)不影响组装,离边缘或孔边不小于10mm,深不大于1mm,每处面积不大于4cm、总面6

HiiKaeeiKAca

积不大于所加工面积1/20的黑皮。b)非加工面上可存在的缺陷:

TB/T2942.1-2020

1)直径不大于5mm,或其周长不大于15mm,深度不大于该处壁厚1/8(深度最大值4mm),在每100cm面积上(小于100cm面积按100cm2计算)不多于2个,间距不小于20mm,离边缘或孔边不小于10mm的缺陷,且在缺陷背面的相对位置上不可同时存在缺陷;

不影响加工和组装、离边缘或孔边不小于20mm、深不大于1.5mm的鼠尾、沟槽和高不2)

大于2mm的胀砂,总面积不大于评定面积的1/20;3)不影响加工、组装和使用的局部变形4.8.5超过4.8.4规定的缺陷若在技装术文件或相关产品标准规定可焊修的范围内,供方可对其进行焊修,如需方对焊修有特殊要求时应与供方协商。铸钢件焊修后质量应符合下列要求:a)非加工部位上焊修表立

平缓过渡;

,焊修区域与母材应平

焊修区域不应有裂纹、果熔合、未焊满、弧坑等缺陷:b)

非加工部位上的焊

尺寸公差、机械加

缝交边深度不应超过1mm

铸钢件尺寸公差等级应在技术文件或合同中予以明确。若无规定时,大批量生产的毛坏铸件尺寸公差等级不应低于(B.414—2017中的DCTG12级,小批量或单件生产的毛坏铸件尺寸公差等级不应低于GB/T6414

6414—2017的规定;机械加工余量应中的DCTG

4级错型值应符合GB/T

的最大公称尺寸对应的范围内选取。按GB/T6414-2017

4.10重量公差

作规定时,大批量生产的毛坏铸件重量公差等级不应低于GB/T11351一2017在技术文件和

中的MT12级,小批量或

件生产的毛坏铸件重量公差等级不应低MT13级。

缺陷的处置

确定。

CB/T11351-—2017中的

A级钢、ZG200-400-26230-450铸钢件可在常温下校正,其余寿钢件宜在热态下校正。铸件表面可焊修的缺陷应按附录规定进行焊修。铸钢件内部缺陷由供需双方根据铸钢件的重要性程度、铸钢件的重量、大小、壁厚等协商有水、风、油压要求的铸钢件,因缩松、疏松等峡陷而泄漏、焊补后应再进行相应试验。4.11.4

5检验方法和检验规则

5.1试样制备

5.1.1化学成分分析试样的取样和制样应符合CB/T5678或CB/T20066的规定。屑状分析试样应取自试块表面下至少6mm处。

5.1.2力学性能试验用试棒可附铸在铸件或浇注系统上,或者由符合附录D规定的基尔试块制取。试棒应从每一包钢水开始浇注至浇注到25%之间取得。制取基尔试块的方法应代表正常生产所使用的工艺方法

5.1.3每一熔炼炉次制取的试棒应与其所代表的同级别铸件一起以相同的方式进行热处理。每一热7

riKaeerKAca

TB/T2942.1—-2020

处理炉次装载的每一级别钢的铸件应至少带一根试棒。5.1.4低合金钢铸件拉伸试样应符合附录E的要求:碳钢铸件拉伸试样应符合GB/T228.1—2010的表D.1中直径为10mm,比例系数k=5.65圆形横截面比例试样。5.1.5冲击试样应符合GB/T229—2007规定的标准试样的要求。5.1.6金相分析用试样应从力学性能试验用试棒或实物上制取,金相分析用试棒应与同一熔炼炉次浇注的产品同炉热处理。

5.2化学成分

5.2.1一般要求

5.2.1.1化学成分分析以熔炼分析试样的分析结果代表该熔炼炉次的化学成分。5.2.1.2化学分析方法按GB/T223、GB/T4336、GB/T20123或GB/T20125的规定进行。5.2.1.3若用户复验的化学成分的结果与制造方提供的分析报告不符合时,按照GB/T223仲裁。5.2.2熔炼分析

应在每包钢水开始浇注至浇注到25%之间取样进行分析。5.2.3终锰分析

感应炉熔炼时,每炉钢水应进行终锰分析,终锰试样取自与最后一个合格铸件同时或之后浇注的试块上,或取自每一炉钢水浇注的最后一个合格铸件上。5.2.4成品分析

采购方可从拉断的拉伸试样上或铸件上取样进行化学成分分析:化学分析钻屑取样不应影响铸件的正常使用。

5.2.5淬透性

末端淬火试验用试样应从附录D规定的铸态基尔试块或铸件上制取,试验方法应按CB/T225的规定执行。在10个连续炉次的末端火试验结果均为合格时,应每月至少进行一次末端淬火试验。5.3力学性能

5.3.1拉伸试验

5.3.1.1拉伸试验方法应按GB/T228.1—2010的规定执行。5.3.1.2应对同一熔炼炉次的每个热处理炉次的试样进行试验,并记录其结果,有缺陷的试样除外。每一级别的每一热处理炉次铸钢取一根试样进行试验。如果试样在加工过程中发现有缺陷,或者在试验前后显示出缺陷,则应废弃该试样,并用另一根试样代替。5.3.1.3如果拉伸试样的断后伸长率低于规定值,且有下列任意一种情况发生时,可重新试验:a)试样断在标点以外;

b)试样断裂处距试验前作出的标距长度的中心大于19mm;c)试样沿着其纵轴线方向呈45角剪断5.3.1.4若拉伸性能不合格,而不是由于5.3.1.2或5.3.1.3所列原因,允许从同一批次中取两个备用拉伸试棒进行复试。如两个试验结果均符合4.3.1.1的规定,则该批次铸件的拉伸性能仍为合格若复验中仍有一个试样结果不合格,则该批次铸件应重新热处理。5.3.1.5产品抽检或顾客有需求时,试样可从铸件上制取(有缺陷的试样除外)。8

HriKaeerKAca

5.3.2冲击试验

TB/T2942.1-2020

5.3.2.1冲击试验方法应符合GB/T229—2007的规定。一次冲击试验要测定从同一熔炼炉次和同一热处理炉次制取的3个冲击试样的冲击吸收能量的平均值。5.3.2.2如果冲击试验的结果不合格时,可从该批次重新取3个试样进行一次复试。复试时,每个复试试样的测定值均应大于或等于规定的最小值。5.3.2.3对试样进行试验后应记录其结果。做试验时,有缺陷的试样应予废弃。产品技术文件未规定时试验的频次应是每一级别的铸钢每星期5.3.3

动态撕裂试验或无塑性转变温度试验KD

动态撕裂试验或无塑性转变温度试验使用的试样应从5.1.2规定的试块上制取。动态撕裂试验温度应表4

的规定

按GB/T5482的规定执行。

,试验方法应

无塑性转变温度试验的温度应符合表4的规定,试验方法应按GBT6803的规定执行。硬度检查

铸件硬度的试验

法安GB/T2

231.1的规

武验前应磨去脱碳层

同一熔炼炉次、同一

级别并进行相同热处理的局

一个硬度检验批。从每批中抽取2%(最少两个)铸件进行硬可种铸件作为

度试验。

5.5金相检验

当技术文件

求时,应对同一熔炼炉次的每个热处理炉次的试样或实物进行金相检验。非金属夹杂物检

验按附录B的规定执行。

金相检验拉

表面质量检查

2942.2的规定执行。

铸件表面缺陷采用目视检查

铸造表面粗糙度的检验按GB

T15056的规定执行

当铸件表面需要磁换伤时,

伤方法应按GB/T9444的规定执行性的

尺寸检查

重量公差检查

铸钢件重量公差检查按GB/T11351-2017的规定执行。5.9小批量订货时的试验数量

对于铸件质量大于80kg的小批量订货,如果由于订货数量、现成的模样和铸造设备的原因而使个熔炼炉次只能浇注不多于5件时,则5.3要求的力学性能可从多余的试棒或备用的试棒测得,该多余或备用的试棒可附铸在同一熔炼炉次的其他铸件上,或是在浇注同炉次的其他铸件时单独浇注。9

riKaeerKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。