TB/T 3475.7-2020

基本信息

标准号: TB/T 3475.7-2020

中文名称:机车、动车组柴油机零部件第7部分:气缸盖

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:7568189

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3475.7-2020.Components of diesel engine for locomotive and DMU-Part 7 : Cylinder head.

1范围

TB/T 3475.7规定了机车、动车组柴油机气缸盖的技术要求,检验方法,检验规则,标志、包装、运输及储存。

TB/T 3475.7适用于机车、动车组柴油机新造气缸盖。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志(GB/T 191- -2008 ,ISO 780:1997,MOD)

GB/T 197-2018普通螺纹 公 差( ISO 965-1 :2013 , MOD)

GB/T 228.1金属材料 拉伸试验第1部分:室温试验方法(GB/T 228. 1- -2010, ISO 6892-1 :2009 , MOD)

GB/T 229金 属材料夏比摆锤冲击试验方法(GB/T 229- -2007 ,ISO 148-1 :2006 , MOD)

GB/T 231.1金属材料布氏硬度试验 第 1部分:试验方法(GB/T 231. 1- -2018, ISO 6506-1:2014, MOD)

GB 253- 2008煤油

GB/T 1184-1996形状和位置公差未注公 差值( eqv ISO 2768-2 :1989)

GB/T 1348- -2009球 墨铸铁件( ISO 1083 :2004 , MOD )

1范围

TB/T 3475.7规定了机车、动车组柴油机气缸盖的技术要求,检验方法,检验规则,标志、包装、运输及储存。

TB/T 3475.7适用于机车、动车组柴油机新造气缸盖。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志(GB/T 191- -2008 ,ISO 780:1997,MOD)

GB/T 197-2018普通螺纹 公 差( ISO 965-1 :2013 , MOD)

GB/T 228.1金属材料 拉伸试验第1部分:室温试验方法(GB/T 228. 1- -2010, ISO 6892-1 :2009 , MOD)

GB/T 229金 属材料夏比摆锤冲击试验方法(GB/T 229- -2007 ,ISO 148-1 :2006 , MOD)

GB/T 231.1金属材料布氏硬度试验 第 1部分:试验方法(GB/T 231. 1- -2018, ISO 6506-1:2014, MOD)

GB 253- 2008煤油

GB/T 1184-1996形状和位置公差未注公 差值( eqv ISO 2768-2 :1989)

GB/T 1348- -2009球 墨铸铁件( ISO 1083 :2004 , MOD )

标准图片预览

标准内容

ICS45.060.10

中华人民共和国铁道行业标准

TB/T3475.72020

代替TB/T2733—2009

机车、动车组柴油机零部件

第7部分:气缸盖

Components of diesel engine for locomotive and DMU-Part7:Cylinderhead

2020-05-29发布

国家铁路局发布

2020-12-01实施

规范性引用文件

技术要求

检验方法

检验规则

标志、包装、运输及储存

附录A(规范性附录)

气缸盖清洁度测定方法

-rKaeerkAca-

TB/T3475.7—2020

TB/T3475.7—2020

TB/T3475《机车、动车组柴油机零部件》分为14个部分:-第1部分:曲轴;

第2部分:曲轴扭振减振器;

第3部分:连杆;

第4部分:活塞;

-第5部分:主轴瓦及连杆轴瓦;第6部分:铸铁气缸套;

-第7部分:气缸盖;

第8部分:增压器;

第9部分:凸轮轴;

-第10部分:气门;

第11部分:燃油电喷控制器;

-第12部分:喷油泵;

第13部分:喷油器;

第14部分:波纹金属软管。

本部分为TB/T3475的第7部分。bzxZ.net

本部分按照GB/T1.1—2009给出的规则起草。本部分代替TB/T2733—2009《机车、动车用柴油机零部件气缸盖》,与TB/T2733—2009相比,除编辑性修改外,主要技术变化如下:修改了蜗墨铸铁材料标准及其金相标准(见3.2.1,2009年版的3.1和3.2);-增加了气缸盖铸件重量公差及起模斜度要求(见3.3.2和3.3.3);修改了气缸盖线性尺寸公差要求(见3.4.1,2009年版的3.5);修改了气缸盖的形状和位置公差要求(见3.4.3,2009年版的3.6);修改了气缸盖成品铸造缺陷的要求(见3.4.5,2009年版的4.5和4.6);-修改了气缸盖清洁度限值要求及测定方法(见3.4.6、4.8和附录A,2009年版的5.7);增加了气缸盖螺纹孔精度检查方法(见4.5);修改了气缸盖无损检测方法(见4.9,2009年版的5.6);修改了气缸盖检验规则(见第5章,2009年版的6.1~6.5);修改了气缸盖标志包装要求(见6.1和6.2,2009年版的7.1和7.2)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本部分由铁道行业内燃机车标准化技术委员会提出并归口。本部分起草单位:中车威墅堰机车有限公司、中车大连机车车辆有限公司、中车北京二七机车有限公司、中车大连机车研究所有限公司、中车资阳机车有限公司。本部分主要起草人:杨青青、谭晓丽、施国友、张炜伟、陈慧、季昂、徐华。本部分所代替标准的历次版本发布情况为:TB/T2733—1996、TB/T2733—2009。I

-rrKaeerkca-

1范围

机车、动车组柴油机零部件

第7部分:气缸盖

TB/T3475.7—2020

TB/T3475的本部分规定了机车、动车组柴油机气缸盖的技术要求,检验方法,检验规则,标志、包装、运输及储存。

本部分适用于机车、动车组柴油机新造气缸盖。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志(GB/T191-—2008IS0780:1997,MOD)GB/T197—2018普通螺纹公差(IS0965-1:2013,MOD)GB/T228.1金属材料拉伸试验第1部分:室温试验方法(GB/T228.1-2010,IS06892-1:2009,MO0D

CB/T229金属材料夏比摆锤冲击试验方法(CB/T229—2007,IS0148-1:2006,MOD)GB/T231.1金属材料布氏硬度试验第1部分:试验方法(GB/T231.1-2018,IS06506-1:2014,MOD)

GB2532008

CB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1348—2009球墨铸铁件(IS01083:2004,M0D)GB/T1800.1—2009

9产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础(ISO286-1:1988,MOD)

GB/T1804—2000

GB/T1958

一般公差未注公差的线性和角度尺寸的公差(eqvIS02768-1:1989)产品几何技术规范(GPS)几何公差检测与验证GB/T4118—2008

GB/T6414—2017

CB/T9441—2009

GB/T11351-—2017

GB/T15056—2017

工业用三氯甲烷

铸件尺寸公差、几何公差与机械加工余量(ISO8062-3:2007,MOD)球墨铸铁金相检验(ISO945-1:2008,MOD)铸件重量公差

铸造表面粗糙度评定方法

GB/T15822(所有部分)无损检测磁粉检测GB/T26655—2011蠕墨铸铁件(ISO16112:2006,MOD)GB/T26656—2011

蠕墨铸铁金相检验

JB/T5105

5铸件模样

起模斜度

NB/T47013.5—2015

承压设备无损检测

第5部分:渗透检测

-rrKaeerkAca-

TB/T3475.7-2020

3技术要求

3.1总则

气缸盖按产品图样及技术文件制造,并符合本部分的规定。3.2材料

3.2.1选择蠕墨铸铁时,应采用GB/T26655—2011中规定的牌号,蜻化率级别不应低于GB/T266562011规定的端50”级。3.2.2选择球墨铸铁时,应采用GB/T1348一2009中抗拉强度不低于400MPa的牌号球化级别不应低于GB/T9441-2009规定的4级。3.2.3也可选择经验证能满足气缸盖使用性能要求的其他合金铸铁。3.3铸件毛坏

尺寸公差应按GB/T6414—2017中DCTC10级执行。3.3.1

重量公差应按GB/T11351—2017中MT10级执行。3.3.2

3.3.3起模斜度应按JB/T5105的要求执行。4应进行时效处理,消除铸造应力。3.3.4

应进行喷丸处理,清除粘砂、飞边。气道和水腔非加工表面应光滑,不应有影响气流和水流的铸造缺陷。3.4成品

线性尺寸公差

3.4.1.1气门导管安装孔的直径公差等级不应低于GB/T1800.1—2009规定的IT7级。气门座安装孔的直径公差等级不应低于GB/T1800.1—2009规定的IT7级3.4.1.2

3.4.1.3未注线性尺寸公差等级不应低于CB/T1804—2000规定的m级3.4.2螺纹孔精度

各螺纹孔的精度等级不应低于GB/T197—2018规定的6H级。形状和位置公差

燃烧室表面及各配合平面的平面度公差不应低于GB/T1184一1996规定的8级。3.4.3.1

上平面对燃烧室表面的平行度公差不应低于GB/T1184—1996规定的10级3.4.3.2

气门导管安装孔对燃烧室表面的垂直度公差不应低于GB/T1184一1996规定的10级。3.4.3.3

4气门座安装孔对气门导管安装孔的同轴度公差不应低于GB/T1184—1996规定的8级。3.4.3.4

气门导管安装孔和气门座安装孔的圆柱度公差不应低于CB/T1184—1996规定的9级。3.4.3.5

喷油器或喷油器套管安装座面对喷油器安装孔的圆跳动公差不应低于GB/T1184—1996规3.4.3.6

定的8级。

3.4.3.7产品图样未注形位公差按GB/T1184—1996规定的K级执行。3.4.4

表面粗糙度

1下列加工位置的表面粗糙度不应低于MRRRa3.2,其余位置加工表面粗糙度按产品图样要3.4.4.1

-rrKaeerkAca-

求执行:

气门导管安装孔;

燃烧室表面;

气门座安装孔圆柱面;

示功阀安装座面;

喷油器或喷油器套管安装座面;上平面、进出水口密封面及进排气口密封面。3.4.4.2

非加工面的表面粗糙度不应低于NMRRa100。3.4.5

铸造缺陷

TB/T3475.7—2020

气门过桥、燃烧室表面、气门座安装孔、示功阀安装座面、进出水口密封面、进排气口密封面,3.4.5.1

不应有任何缺陷。

允许存在的铸造缺陷如下:

a)加工表面:

1)各加工孔内壁允许存在单个直径不大于1.5mm、深度不大于3mm的气孔,每个部位数量不应超过2个;

各加工非安装结合表面,允许存在直径不于3mm、深度不天于1.5mm的气孔,每个部位上数量不应超过5个,孔间距离和孔到边缘的距离不应小于20mm。b)

非加工表面:

进、排气道表面允许存在直径不大于4mm、深度不大于2mm的气孔,每个气道内的气孔1)

不应多于2个、孔间距不应小于20mm;水腔表面允许存在直径不大于4mm、深度不大于2mm的气孔,气孔总数不应多于10个2)

孔间距离不应小于20mm;

外侧非加工表面上,允许存在直径不大于5mm、深度不大于3mm的气孔,气孔总数不应3)

多于10个,孔间距离、孔和内腔的气孔相互错开的距离、孔距边缘的尺寸均不应小于20mm。

3.4.5.3缺陷的修补应符合下列规定:a)3.4.5.1部位的缺陷不应修补。b)3.4.5.2以外的其他缺陷,当需要补焊时,应把缺陷清除干净,按工艺要求进行补焊。每个气缸盖的补焊部位不超过2处,并应对补焊部位做好记录。3.4.6清洁度

成品在交付前应对油孔、水腔、气道和整个外表面进行清洗,清洗后不应有油污。各部位清洁度检测限值满足表1要求。

表1气缸盖各部位清洁度检测限值序号

机油通道

燃油通道

最大颗粒尺寸

-rrKaeerkAca-

最大清洁度值

TB/T3475.7-2020

3.4.7其他

3.4.7.1气门过桥、燃烧室表面、气门座安装孔、进出水口密封面、进排气口密封面、气缸盖上平面等部位不应有裂纹。

燃烧室进行高压试验、水腔进行低压试验时,应无渗漏。3.4.7.2

4检验方法

4.1力学性能

4.1.1试样宜采用附铸试样,也可采用本体试样或单铸试样。4.1.2拉伸试验应按GB/T228.1的规定执行。冲击试验应按GB/T229的规定执行。4.1.3

硬度检验应按GB/T231.1的规定执行。金相组织

4.2.1螨墨铸铁应按CB/T26656—2011的规定执行。球墨铸铁应按CB/T9441—2009的规定执行。4.2.2

4.3铸造表面质量

外表面采用目视检查,内腔采用内窥镜检查。线性尺寸公差

采用相应等级的检测量具或设备检查。4.5螺纹孔精度

采用相应等级的螺纹塞规检查。形状和位置公差

采用相应等级的检测量具或设备检查,按GB/T1958的规定执行。4.7表面粗糙度

加工表面宜采用粗糙度检测仪检查,也可用其他方法检查;非加工表面按GB/T150562017的规定执行。

4.8清洁度

按附录A的要求执行。

无损检测

磁粉检测按GB/T15822的规定执行,渗透检测按NB/T47013.5—2015的规定执行4.10

压力试验

应在专用设备及工装上进行检查。4.10.1

-rrKaeerkAca-

TB/T3475.7—2020

2高压试验时,试验压力不应低于所装用柴油机最高爆发压力设计值的1.5倍,保压时间不应4.10.2

少于5min。

低压试验时,可根据现场情况选择气压试验或液压试验,要求分别如下:气压试验:试验压力不应低于所装用柴油机水腔最高工作压力的1.5倍,保压时间不应少于5min;

水压试验:试验压力不应低于所装用柴油机水腔最高工作压力的2.5倍,保压时间不应少于5min。

检验规则

成品经检验合格后方能出厂,其检验内容及要求见表2。表2检验内容及要求

检验项目

力学性能及金相组织

铸造表面质量

线性尺寸公差

螺纹孔精度

形状和位置公差

表面粗糙度

清洁度

无损检测

高压试验

低压试验

同一包铁液浇注的气缸盖为一批次。若抽检数量不足1个,以1个为抽检数。6

标志、包装、运输及储存

6.1标志

技术要求对应条款

3. 3. 5,3. 3. 6,3. 4. 5

在产品的适当位置,应有可追溯性标志,内容至少包括:a)

制造商代号或商标;

制造年月;

铸造顺序号

检验方法对应条款

成品的油水通道口、进排气口及喷油器孔应进行防护处理,防止异物进人内腔。包装前应进行防锈处理,根据运输方式及防锈期要求选用防锈油,频次

1个/批?

≥1%*

每个气缸盖应附有产品合格证,合格证上应注明制造商名称、产品图样代号及名称、检验人员签章或代号、检验日期等。

应使用包装箱包装,箱内有适当的支撑件进行固定。包装箱外表面应有下列标记:5

-rrKaeerKAca-

TB/T3475.7-2020

制造商名称或标志;

产品名称、型号;

重量;

装箱日期;

符合GB/T191规定的“向上”“怕雨”“禁止翻滚\等标志。运输

运输过程中应注意轻装轻卸,并应防水防潮。6.4储存

应存放在干燥、通风、无腐蚀性环境的库房内。在正常情况下,制造商应保证自出厂之日起12个月内无锈蚀。

-riKaeerkca-

测量器具与清洗液

附录A

(规范性附录)

气缸盖清洁度测定方法

分析天平(感量为万分之一克)。A.1.1.1

A1.1.2真空泵(抽气速率0.5L/s,真空度不大于800Pa)。A.1.1.3电热恒温烘箱(温度范围0℃~150℃自控)。显微镜(带刻度,放大率大于40倍)或图像颗粒分析仪。A. 1. 1.4

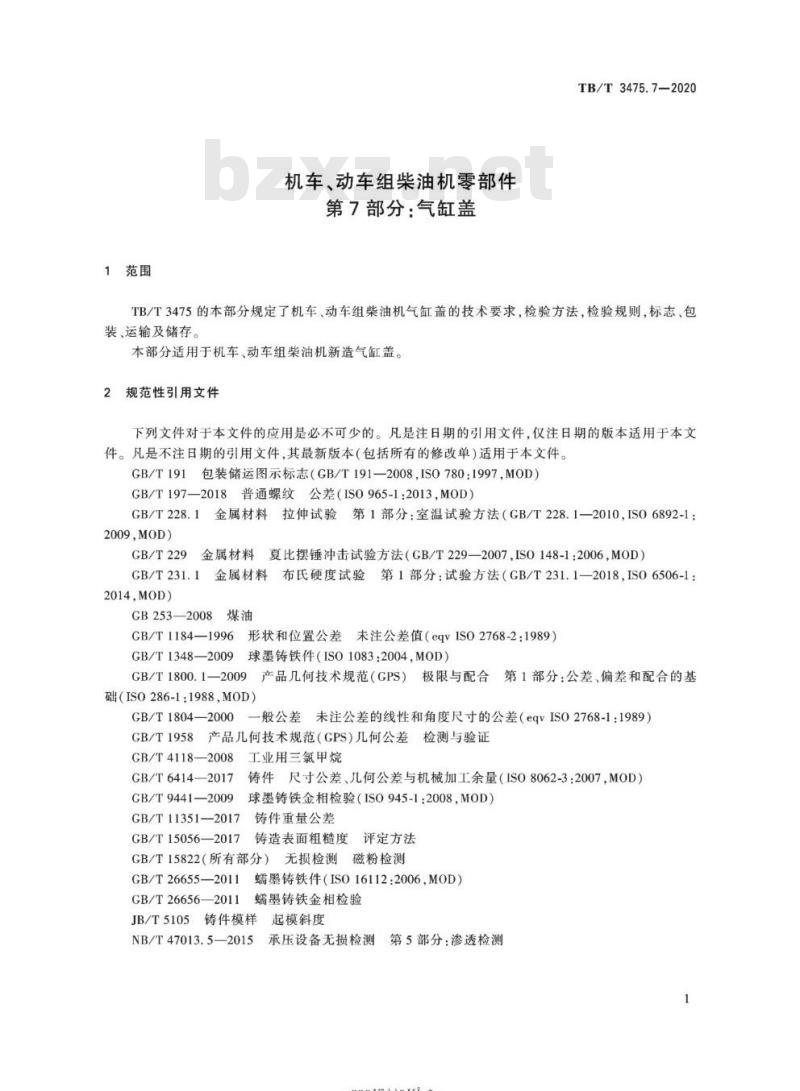

M50型玻璃砂芯过滤装置,见图A.1。A. 1.1.5

说明:

玻璃砂芯;

一漏斗座:

一橡皮塞:

4—抽滤瓶;

5——漏斗;

6——滤膜;

7—金属夹。

图A.1M50型玻璃砂芯过滤装置示意图A.1.2工具

玻璃称量瓶(直径50mm~70mm)、干燥器。A.1.2.1

A.1.2.2白色尼龙刷、冲洗瓶。

A.1.2.3塑料杯、玻璃烧杯、漏斗。带盖的杯、盆、桶等洁净容器

A.1.2.5磁铁、放大镜、镊子(端部扁平无齿)。A. 1.3

过滤元件

规格为5μm的专用白色微孔滤膜,其直径为50mm。-rKaeerkca-

TB/T3475.7—2020

TB/T3475.7-2020

A.1.4清洗液

采用符合GB2532008规定的煤油或GB/T4118一2008规定的三氯甲烷。A.2取样

随机抽选已清洗干净的气缸盖,进行清洁度测定的取样工作,取样可在生产现场进行。A.2.1

A.2.2取样用的清洗液应预先过滤处理,容器及工具应清洁干净。A.2.3气缸盖清洁度取样方法如下:a)冲洗法取样:适用于油道取样。宜采用沿机油或燃油的实际工作流向进行反复冲洗,使用漏斗等容器,收集冲洗后带杂质的清洗液。刷洗法取样:适用于除油道以外的其他部位。将成品居中放进桶内,使之不触及桶边。使用b

清洗液一边冲刷气缸盖外表面和内部孔道,一边使用尼龙刷反复刷洗。A.2.4

取样时,应防止带有杂质的清洗液飞溅到容器之外A.2.5取样结束,将所有带杂质的清洗液分别收集好,并做好标记,内容包括取样日期、零件号及取样部位。

测定准备工作

清洁度测定工作应在专用清洁度检测室内进行。该室应清洁干净(降尘量24h内不大于60mg/m\),通风良好,并有可靠的安全设施。A.3.2操作人员应穿戴清洁的衣、帽、鞋,操作前应洗净双手。A.3.3所有测量器具及工作台面应清洁干净。A.3.4取样容器应清洗干净,确保没有灰尘和杂屑。A.3.5用于检测的清洗液应经5μm滤膜过滤。过滤元件的恒重处理如下:

用镀子将滤膜放人开盖状态的称量瓶中,连瓶盖一起置于已升温至90℃±5℃的电热恒温烘箱内,保温10min~15min;

合上称量瓶盖,将其取出放入干燥器中冷却10min后,降至室温;在分析天平上称量,并记下滤膜重量;重复此全过程,直至前后两次烘干称量之差值不大于0.4mg为止;d)

两次称量的平均值即为滤膜的恒定重量值按A.3.6的方法称量5μm干净滤膜的恒定重量G,。A.3.7

测定方法

杂质过滤

将A.2过程收集的带杂质的清洗液按如下过程进行过滤:a)将A.3.7已称量的干净滤膜用镊子从称量瓶中取出,在滤净的清洗液中润湿后,紧贴在M50型玻璃砂芯过滤装置的玻璃砂芯上,用金属夹夹住砂芯的对接处,置于抽滤瓶上(见图A.1)接好真空泵:

b)将带有杂质的清洗液倒入漏斗内进行真空抽滤;8

rKaeerkAca-

TB/T3475.7-2020

全部脏液抽滤完成后,用清洗液冲洗漏斗内壁和滤膜数次,确保所有的杂质被过滤;c)

待清洗液挥发后,将带杂质的滤膜用镊子放人原称量瓶内待称量。d)

A.4.2杂质称量

按A.3.6的方法对带杂质的滤膜进行恒重处理,测得其恒定重量G,A.5

测定结果

A.5.1清洁度值

清洁度值按下式计算:

X=G2-G

式中:

X清洁度值,单位为毫克(mg));G,过滤前滤膜的恒定重量,单位为毫克(mg);G,—过滤后带杂质滤膜的恒定重量,单位为毫克(mg)。A.5.2

最大颗粒尺寸

用显微镜或图像颗粒分析仪测量杂质的最大颗粒尺寸(μm)。A.6

检测报告

清洁度检测报告至少应包括下列内容:各部位(见表1)清洁度值(mg);a)

最大颗粒尺寸(μm);

最大颗粒的投影照片。

-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3475.72020

代替TB/T2733—2009

机车、动车组柴油机零部件

第7部分:气缸盖

Components of diesel engine for locomotive and DMU-Part7:Cylinderhead

2020-05-29发布

国家铁路局发布

2020-12-01实施

规范性引用文件

技术要求

检验方法

检验规则

标志、包装、运输及储存

附录A(规范性附录)

气缸盖清洁度测定方法

-rKaeerkAca-

TB/T3475.7—2020

TB/T3475.7—2020

TB/T3475《机车、动车组柴油机零部件》分为14个部分:-第1部分:曲轴;

第2部分:曲轴扭振减振器;

第3部分:连杆;

第4部分:活塞;

-第5部分:主轴瓦及连杆轴瓦;第6部分:铸铁气缸套;

-第7部分:气缸盖;

第8部分:增压器;

第9部分:凸轮轴;

-第10部分:气门;

第11部分:燃油电喷控制器;

-第12部分:喷油泵;

第13部分:喷油器;

第14部分:波纹金属软管。

本部分为TB/T3475的第7部分。bzxZ.net

本部分按照GB/T1.1—2009给出的规则起草。本部分代替TB/T2733—2009《机车、动车用柴油机零部件气缸盖》,与TB/T2733—2009相比,除编辑性修改外,主要技术变化如下:修改了蜗墨铸铁材料标准及其金相标准(见3.2.1,2009年版的3.1和3.2);-增加了气缸盖铸件重量公差及起模斜度要求(见3.3.2和3.3.3);修改了气缸盖线性尺寸公差要求(见3.4.1,2009年版的3.5);修改了气缸盖的形状和位置公差要求(见3.4.3,2009年版的3.6);修改了气缸盖成品铸造缺陷的要求(见3.4.5,2009年版的4.5和4.6);-修改了气缸盖清洁度限值要求及测定方法(见3.4.6、4.8和附录A,2009年版的5.7);增加了气缸盖螺纹孔精度检查方法(见4.5);修改了气缸盖无损检测方法(见4.9,2009年版的5.6);修改了气缸盖检验规则(见第5章,2009年版的6.1~6.5);修改了气缸盖标志包装要求(见6.1和6.2,2009年版的7.1和7.2)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本部分由铁道行业内燃机车标准化技术委员会提出并归口。本部分起草单位:中车威墅堰机车有限公司、中车大连机车车辆有限公司、中车北京二七机车有限公司、中车大连机车研究所有限公司、中车资阳机车有限公司。本部分主要起草人:杨青青、谭晓丽、施国友、张炜伟、陈慧、季昂、徐华。本部分所代替标准的历次版本发布情况为:TB/T2733—1996、TB/T2733—2009。I

-rrKaeerkca-

1范围

机车、动车组柴油机零部件

第7部分:气缸盖

TB/T3475.7—2020

TB/T3475的本部分规定了机车、动车组柴油机气缸盖的技术要求,检验方法,检验规则,标志、包装、运输及储存。

本部分适用于机车、动车组柴油机新造气缸盖。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志(GB/T191-—2008IS0780:1997,MOD)GB/T197—2018普通螺纹公差(IS0965-1:2013,MOD)GB/T228.1金属材料拉伸试验第1部分:室温试验方法(GB/T228.1-2010,IS06892-1:2009,MO0D

CB/T229金属材料夏比摆锤冲击试验方法(CB/T229—2007,IS0148-1:2006,MOD)GB/T231.1金属材料布氏硬度试验第1部分:试验方法(GB/T231.1-2018,IS06506-1:2014,MOD)

GB2532008

CB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1348—2009球墨铸铁件(IS01083:2004,M0D)GB/T1800.1—2009

9产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础(ISO286-1:1988,MOD)

GB/T1804—2000

GB/T1958

一般公差未注公差的线性和角度尺寸的公差(eqvIS02768-1:1989)产品几何技术规范(GPS)几何公差检测与验证GB/T4118—2008

GB/T6414—2017

CB/T9441—2009

GB/T11351-—2017

GB/T15056—2017

工业用三氯甲烷

铸件尺寸公差、几何公差与机械加工余量(ISO8062-3:2007,MOD)球墨铸铁金相检验(ISO945-1:2008,MOD)铸件重量公差

铸造表面粗糙度评定方法

GB/T15822(所有部分)无损检测磁粉检测GB/T26655—2011蠕墨铸铁件(ISO16112:2006,MOD)GB/T26656—2011

蠕墨铸铁金相检验

JB/T5105

5铸件模样

起模斜度

NB/T47013.5—2015

承压设备无损检测

第5部分:渗透检测

-rrKaeerkAca-

TB/T3475.7-2020

3技术要求

3.1总则

气缸盖按产品图样及技术文件制造,并符合本部分的规定。3.2材料

3.2.1选择蠕墨铸铁时,应采用GB/T26655—2011中规定的牌号,蜻化率级别不应低于GB/T266562011规定的端50”级。3.2.2选择球墨铸铁时,应采用GB/T1348一2009中抗拉强度不低于400MPa的牌号球化级别不应低于GB/T9441-2009规定的4级。3.2.3也可选择经验证能满足气缸盖使用性能要求的其他合金铸铁。3.3铸件毛坏

尺寸公差应按GB/T6414—2017中DCTC10级执行。3.3.1

重量公差应按GB/T11351—2017中MT10级执行。3.3.2

3.3.3起模斜度应按JB/T5105的要求执行。4应进行时效处理,消除铸造应力。3.3.4

应进行喷丸处理,清除粘砂、飞边。气道和水腔非加工表面应光滑,不应有影响气流和水流的铸造缺陷。3.4成品

线性尺寸公差

3.4.1.1气门导管安装孔的直径公差等级不应低于GB/T1800.1—2009规定的IT7级。气门座安装孔的直径公差等级不应低于GB/T1800.1—2009规定的IT7级3.4.1.2

3.4.1.3未注线性尺寸公差等级不应低于CB/T1804—2000规定的m级3.4.2螺纹孔精度

各螺纹孔的精度等级不应低于GB/T197—2018规定的6H级。形状和位置公差

燃烧室表面及各配合平面的平面度公差不应低于GB/T1184一1996规定的8级。3.4.3.1

上平面对燃烧室表面的平行度公差不应低于GB/T1184—1996规定的10级3.4.3.2

气门导管安装孔对燃烧室表面的垂直度公差不应低于GB/T1184一1996规定的10级。3.4.3.3

4气门座安装孔对气门导管安装孔的同轴度公差不应低于GB/T1184—1996规定的8级。3.4.3.4

气门导管安装孔和气门座安装孔的圆柱度公差不应低于CB/T1184—1996规定的9级。3.4.3.5

喷油器或喷油器套管安装座面对喷油器安装孔的圆跳动公差不应低于GB/T1184—1996规3.4.3.6

定的8级。

3.4.3.7产品图样未注形位公差按GB/T1184—1996规定的K级执行。3.4.4

表面粗糙度

1下列加工位置的表面粗糙度不应低于MRRRa3.2,其余位置加工表面粗糙度按产品图样要3.4.4.1

-rrKaeerkAca-

求执行:

气门导管安装孔;

燃烧室表面;

气门座安装孔圆柱面;

示功阀安装座面;

喷油器或喷油器套管安装座面;上平面、进出水口密封面及进排气口密封面。3.4.4.2

非加工面的表面粗糙度不应低于NMRRa100。3.4.5

铸造缺陷

TB/T3475.7—2020

气门过桥、燃烧室表面、气门座安装孔、示功阀安装座面、进出水口密封面、进排气口密封面,3.4.5.1

不应有任何缺陷。

允许存在的铸造缺陷如下:

a)加工表面:

1)各加工孔内壁允许存在单个直径不大于1.5mm、深度不大于3mm的气孔,每个部位数量不应超过2个;

各加工非安装结合表面,允许存在直径不于3mm、深度不天于1.5mm的气孔,每个部位上数量不应超过5个,孔间距离和孔到边缘的距离不应小于20mm。b)

非加工表面:

进、排气道表面允许存在直径不大于4mm、深度不大于2mm的气孔,每个气道内的气孔1)

不应多于2个、孔间距不应小于20mm;水腔表面允许存在直径不大于4mm、深度不大于2mm的气孔,气孔总数不应多于10个2)

孔间距离不应小于20mm;

外侧非加工表面上,允许存在直径不大于5mm、深度不大于3mm的气孔,气孔总数不应3)

多于10个,孔间距离、孔和内腔的气孔相互错开的距离、孔距边缘的尺寸均不应小于20mm。

3.4.5.3缺陷的修补应符合下列规定:a)3.4.5.1部位的缺陷不应修补。b)3.4.5.2以外的其他缺陷,当需要补焊时,应把缺陷清除干净,按工艺要求进行补焊。每个气缸盖的补焊部位不超过2处,并应对补焊部位做好记录。3.4.6清洁度

成品在交付前应对油孔、水腔、气道和整个外表面进行清洗,清洗后不应有油污。各部位清洁度检测限值满足表1要求。

表1气缸盖各部位清洁度检测限值序号

机油通道

燃油通道

最大颗粒尺寸

-rrKaeerkAca-

最大清洁度值

TB/T3475.7-2020

3.4.7其他

3.4.7.1气门过桥、燃烧室表面、气门座安装孔、进出水口密封面、进排气口密封面、气缸盖上平面等部位不应有裂纹。

燃烧室进行高压试验、水腔进行低压试验时,应无渗漏。3.4.7.2

4检验方法

4.1力学性能

4.1.1试样宜采用附铸试样,也可采用本体试样或单铸试样。4.1.2拉伸试验应按GB/T228.1的规定执行。冲击试验应按GB/T229的规定执行。4.1.3

硬度检验应按GB/T231.1的规定执行。金相组织

4.2.1螨墨铸铁应按CB/T26656—2011的规定执行。球墨铸铁应按CB/T9441—2009的规定执行。4.2.2

4.3铸造表面质量

外表面采用目视检查,内腔采用内窥镜检查。线性尺寸公差

采用相应等级的检测量具或设备检查。4.5螺纹孔精度

采用相应等级的螺纹塞规检查。形状和位置公差

采用相应等级的检测量具或设备检查,按GB/T1958的规定执行。4.7表面粗糙度

加工表面宜采用粗糙度检测仪检查,也可用其他方法检查;非加工表面按GB/T150562017的规定执行。

4.8清洁度

按附录A的要求执行。

无损检测

磁粉检测按GB/T15822的规定执行,渗透检测按NB/T47013.5—2015的规定执行4.10

压力试验

应在专用设备及工装上进行检查。4.10.1

-rrKaeerkAca-

TB/T3475.7—2020

2高压试验时,试验压力不应低于所装用柴油机最高爆发压力设计值的1.5倍,保压时间不应4.10.2

少于5min。

低压试验时,可根据现场情况选择气压试验或液压试验,要求分别如下:气压试验:试验压力不应低于所装用柴油机水腔最高工作压力的1.5倍,保压时间不应少于5min;

水压试验:试验压力不应低于所装用柴油机水腔最高工作压力的2.5倍,保压时间不应少于5min。

检验规则

成品经检验合格后方能出厂,其检验内容及要求见表2。表2检验内容及要求

检验项目

力学性能及金相组织

铸造表面质量

线性尺寸公差

螺纹孔精度

形状和位置公差

表面粗糙度

清洁度

无损检测

高压试验

低压试验

同一包铁液浇注的气缸盖为一批次。若抽检数量不足1个,以1个为抽检数。6

标志、包装、运输及储存

6.1标志

技术要求对应条款

3. 3. 5,3. 3. 6,3. 4. 5

在产品的适当位置,应有可追溯性标志,内容至少包括:a)

制造商代号或商标;

制造年月;

铸造顺序号

检验方法对应条款

成品的油水通道口、进排气口及喷油器孔应进行防护处理,防止异物进人内腔。包装前应进行防锈处理,根据运输方式及防锈期要求选用防锈油,频次

1个/批?

≥1%*

每个气缸盖应附有产品合格证,合格证上应注明制造商名称、产品图样代号及名称、检验人员签章或代号、检验日期等。

应使用包装箱包装,箱内有适当的支撑件进行固定。包装箱外表面应有下列标记:5

-rrKaeerKAca-

TB/T3475.7-2020

制造商名称或标志;

产品名称、型号;

重量;

装箱日期;

符合GB/T191规定的“向上”“怕雨”“禁止翻滚\等标志。运输

运输过程中应注意轻装轻卸,并应防水防潮。6.4储存

应存放在干燥、通风、无腐蚀性环境的库房内。在正常情况下,制造商应保证自出厂之日起12个月内无锈蚀。

-riKaeerkca-

测量器具与清洗液

附录A

(规范性附录)

气缸盖清洁度测定方法

分析天平(感量为万分之一克)。A.1.1.1

A1.1.2真空泵(抽气速率0.5L/s,真空度不大于800Pa)。A.1.1.3电热恒温烘箱(温度范围0℃~150℃自控)。显微镜(带刻度,放大率大于40倍)或图像颗粒分析仪。A. 1. 1.4

M50型玻璃砂芯过滤装置,见图A.1。A. 1.1.5

说明:

玻璃砂芯;

一漏斗座:

一橡皮塞:

4—抽滤瓶;

5——漏斗;

6——滤膜;

7—金属夹。

图A.1M50型玻璃砂芯过滤装置示意图A.1.2工具

玻璃称量瓶(直径50mm~70mm)、干燥器。A.1.2.1

A.1.2.2白色尼龙刷、冲洗瓶。

A.1.2.3塑料杯、玻璃烧杯、漏斗。带盖的杯、盆、桶等洁净容器

A.1.2.5磁铁、放大镜、镊子(端部扁平无齿)。A. 1.3

过滤元件

规格为5μm的专用白色微孔滤膜,其直径为50mm。-rKaeerkca-

TB/T3475.7—2020

TB/T3475.7-2020

A.1.4清洗液

采用符合GB2532008规定的煤油或GB/T4118一2008规定的三氯甲烷。A.2取样

随机抽选已清洗干净的气缸盖,进行清洁度测定的取样工作,取样可在生产现场进行。A.2.1

A.2.2取样用的清洗液应预先过滤处理,容器及工具应清洁干净。A.2.3气缸盖清洁度取样方法如下:a)冲洗法取样:适用于油道取样。宜采用沿机油或燃油的实际工作流向进行反复冲洗,使用漏斗等容器,收集冲洗后带杂质的清洗液。刷洗法取样:适用于除油道以外的其他部位。将成品居中放进桶内,使之不触及桶边。使用b

清洗液一边冲刷气缸盖外表面和内部孔道,一边使用尼龙刷反复刷洗。A.2.4

取样时,应防止带有杂质的清洗液飞溅到容器之外A.2.5取样结束,将所有带杂质的清洗液分别收集好,并做好标记,内容包括取样日期、零件号及取样部位。

测定准备工作

清洁度测定工作应在专用清洁度检测室内进行。该室应清洁干净(降尘量24h内不大于60mg/m\),通风良好,并有可靠的安全设施。A.3.2操作人员应穿戴清洁的衣、帽、鞋,操作前应洗净双手。A.3.3所有测量器具及工作台面应清洁干净。A.3.4取样容器应清洗干净,确保没有灰尘和杂屑。A.3.5用于检测的清洗液应经5μm滤膜过滤。过滤元件的恒重处理如下:

用镀子将滤膜放人开盖状态的称量瓶中,连瓶盖一起置于已升温至90℃±5℃的电热恒温烘箱内,保温10min~15min;

合上称量瓶盖,将其取出放入干燥器中冷却10min后,降至室温;在分析天平上称量,并记下滤膜重量;重复此全过程,直至前后两次烘干称量之差值不大于0.4mg为止;d)

两次称量的平均值即为滤膜的恒定重量值按A.3.6的方法称量5μm干净滤膜的恒定重量G,。A.3.7

测定方法

杂质过滤

将A.2过程收集的带杂质的清洗液按如下过程进行过滤:a)将A.3.7已称量的干净滤膜用镊子从称量瓶中取出,在滤净的清洗液中润湿后,紧贴在M50型玻璃砂芯过滤装置的玻璃砂芯上,用金属夹夹住砂芯的对接处,置于抽滤瓶上(见图A.1)接好真空泵:

b)将带有杂质的清洗液倒入漏斗内进行真空抽滤;8

rKaeerkAca-

TB/T3475.7-2020

全部脏液抽滤完成后,用清洗液冲洗漏斗内壁和滤膜数次,确保所有的杂质被过滤;c)

待清洗液挥发后,将带杂质的滤膜用镊子放人原称量瓶内待称量。d)

A.4.2杂质称量

按A.3.6的方法对带杂质的滤膜进行恒重处理,测得其恒定重量G,A.5

测定结果

A.5.1清洁度值

清洁度值按下式计算:

X=G2-G

式中:

X清洁度值,单位为毫克(mg));G,过滤前滤膜的恒定重量,单位为毫克(mg);G,—过滤后带杂质滤膜的恒定重量,单位为毫克(mg)。A.5.2

最大颗粒尺寸

用显微镜或图像颗粒分析仪测量杂质的最大颗粒尺寸(μm)。A.6

检测报告

清洁度检测报告至少应包括下列内容:各部位(见表1)清洁度值(mg);a)

最大颗粒尺寸(μm);

最大颗粒的投影照片。

-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。