TB/T 3302-2013

基本信息

标准号: TB/T 3302-2013

中文名称:高速铁路无砟轨道道岔铺设技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2999566

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3302-2013.Technical specification for laying of high speed turnouts for slab track.

1范围

TB/T 3302规定了高速铁路无砟轨道道岔铺设技术要求、检验方法及规则。

TB/T 3302适用于运行速度250km/h~350km/h高速铁路正线无砟轨道道岔铺设。

2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

TB/T 1632.1钢轨焊接 第1 部分:通用技术条件

TB10601高速铁路工程测量规范

3技术要求

3.1铺设准备

3.1.1铺设前应核查托运单及装箱单所列的道岔零部件品种、规格及数量,并检查外观和质量证明文件。

3.1.2道岔铺设应在道岔区路基、桥梁、隧道施工质量验收合格及测设道岔区精测网后进行。

3.1.3铺设前应测设道岔中心、直股和侧股的控制基标,按测设的控制基标确定道岔铺设位置。

3.2吊装、运输与储存

3.2.1吊装

3.2.1.1.尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排均应使用起重机械和吊具在标明的起吊点起吊,不应产生塑性变形,不应任意或单点起吊及人工推撬装卸作业。

3.2.1.2混凝土岔枕应使用起重机械装卸,多根同时装卸时应来取措施防止岔枕互相碰撞。

3.2.2运输

3.2.2.1尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排应采用不致使其产生塑性变形的运输方式。

3.2.2.2岔 枕采用平板车或专用车辆运输,多层码垛时,每层应用木质垫块垫实垫平,组装有铁垫板的岔枕,层间垫块的高度应高于铁垫板。

1范围

TB/T 3302规定了高速铁路无砟轨道道岔铺设技术要求、检验方法及规则。

TB/T 3302适用于运行速度250km/h~350km/h高速铁路正线无砟轨道道岔铺设。

2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

TB/T 1632.1钢轨焊接 第1 部分:通用技术条件

TB10601高速铁路工程测量规范

3技术要求

3.1铺设准备

3.1.1铺设前应核查托运单及装箱单所列的道岔零部件品种、规格及数量,并检查外观和质量证明文件。

3.1.2道岔铺设应在道岔区路基、桥梁、隧道施工质量验收合格及测设道岔区精测网后进行。

3.1.3铺设前应测设道岔中心、直股和侧股的控制基标,按测设的控制基标确定道岔铺设位置。

3.2吊装、运输与储存

3.2.1吊装

3.2.1.1.尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排均应使用起重机械和吊具在标明的起吊点起吊,不应产生塑性变形,不应任意或单点起吊及人工推撬装卸作业。

3.2.1.2混凝土岔枕应使用起重机械装卸,多根同时装卸时应来取措施防止岔枕互相碰撞。

3.2.2运输

3.2.2.1尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排应采用不致使其产生塑性变形的运输方式。

3.2.2.2岔 枕采用平板车或专用车辆运输,多层码垛时,每层应用木质垫块垫实垫平,组装有铁垫板的岔枕,层间垫块的高度应高于铁垫板。

标准图片预览

标准内容

ICS45.080

中华人民共和国铁道行业标准

TB/T3302—2013

高速铁路无雄轨道道岔铺设技术条件Technical specification for laying of high speed turnouts for slab track2013-02-20发布

2013-06-01实施

中华人民共和国铁道部发布

规范性引用文件

技术要求

检验方法及规则

TB/T3302—2013

TB/T3302—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由铁道部经济规划研究院提出并归口。本标准起草单位:铁道部工程管理中心、中国铁道科学研究院铁道建筑研究所、中国铁路通信信号集团公司。

本标准主要起草人:王树国、郭福安、方杭玮、顾秋来、王猛、葛晶、张玉林、孙晓勇。I

1范围

高速铁路无诈轨道道岔铺设技术条件本标准规定了高速铁路无诈轨道道岔铺设技术要求、检验方法及规则。TB/T3302—-2013

本标准适用于运行速度250km/h~350km/h高速铁路正线无轨道道岔铺设。2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。TB/T1632.1钢轨焊接第1部分:通用技术条件TB10601高速铁路工程测量规范

3技术要求

3.1铺设准备

3.1.1铺设前应核查托运单及装箱单所列的道岔零部件品种、规格及数量,并检查外观和质量证明文件。

3.1.2道岔铺设应在道岔区路基、桥梁、隧道施工质量验收合格及测设道岔区精测网后进行。3.1.3铺设前应测设道岔中心、直股和侧股的控制基标,按测设的控制基标确定道岔铺设位置。3.2吊装、运输与储存

3.2.1吊装

3.2.1.1-尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排均应使用起重机械和吊具在标明的起吊点起吊,不应产生塑性变形,不应任意或单点起吊及人工推撬装卸作业。3.2.1.2混凝土岔枕应使用起重机械装卸,多根同时装卸时应采取措施防止岔枕互相碰撞。3.2.2运输

3.2.2.1尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排应采用不致使其产生塑性变形的运输方式。

3.2.2.2岔枕采用平板车或专用车辆运输,多层码垛时,每层应用木质垫块垫实垫平,组装有铁垫板的岔枕,层间垫块的高度应高于铁垫板。3.2.2.3道岔宜采用整体分段(带岔枕)运输方式。3.2.2.4转换设备应采用专用包装箱包装运输。3.2.2.5道岔所有的零部件应采取防雨措施。3.2.3储存

3.2.3.1码放尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排的场地应平整,道岔钢轨件应分类存放,并保留临时固定装置。

3.2.3.2尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排码垛层数不宜多于4层,每层用木质垫块垫实垫平,垫块应按高度方向垂直设置。3.2.3.3岔枕按长短顺序码垛,每层岔枕间应有竖向对齐的两块垫木,码垛不应超过5层。3.2.3.4道岔所有的零部件应采取防雨措施。3.2.4岔枕运输、装卸、堆放时,螺栓孔应封闭,防止落入泥土等杂物。TB/T3302-2013

3.3测量

3.3.1道岔区控制基标测量应以轨道控制网(CPⅢ)为基准进行,并进行道岔桩位放样。控制基标测设应符合TB10601的规定。

3.3.2控制基标应设置在道岔始端、道岔中心、道岔终端直股和侧股的两侧位置及道岔直股前后100m范围内,距线路中线的距离宜为3m~4m,按坐标直接测设。3.3.3铺设前应复核道岔控制基标和加密基标的坐标和高程。3.3.4道岔控制基标宜与站线轨道同时测设,误差调整应以道岔控制基标为基准进行。3.4长枕埋入式无礁轨道道岔原位法铺设3.4.1道岔区路基支承层、混凝土底座施工应符合相关规定。3.4.2

组装调试平台的安装应满足下列要求:a)

组装调试平台应根据测设的控制基标和设计标高安装:组装调试平台安装到位后,各支撑点应支撑牢固。岔枕、扣件、钢轨件、联结部件的组装应满足下列要求:混凝土岔枕应按编号摆放并方正,其位置偏差不应大于5mm,不应使用撬棍插人岔枕套管内进行作业;

垫板应按与岔枕对应的编号组装,并保持岔枕位置及方向不变;垫板螺栓拧入前应涂以铁路专用防护油脂;钢轨件摆放后,应首先调整直基本轨的位置、高低、方向,再进行道岔其他几何参数的调整;密贴调整应在高低、方向、轨距、水平调整到位后进行。客专线道岔辊轮安装应满足下列要求:在密贴状态下,双辊轮中的内侧辑辊轮及单辊轮与尖轨轨底的间隙应为1mm~2mm;在斥离状态下,滑床台上表面与尖轨轨底的间隙应为1mm~3mm;在转换过程中,辊轮应与尖轨轨底接触。3.4.5道岔组装完成后应安装竖向和横向支撑调整系统,支撑牢固后拆除组装调试平台。3.4.6

转换设备安装、调整应符合3.7的规定。3.4.7

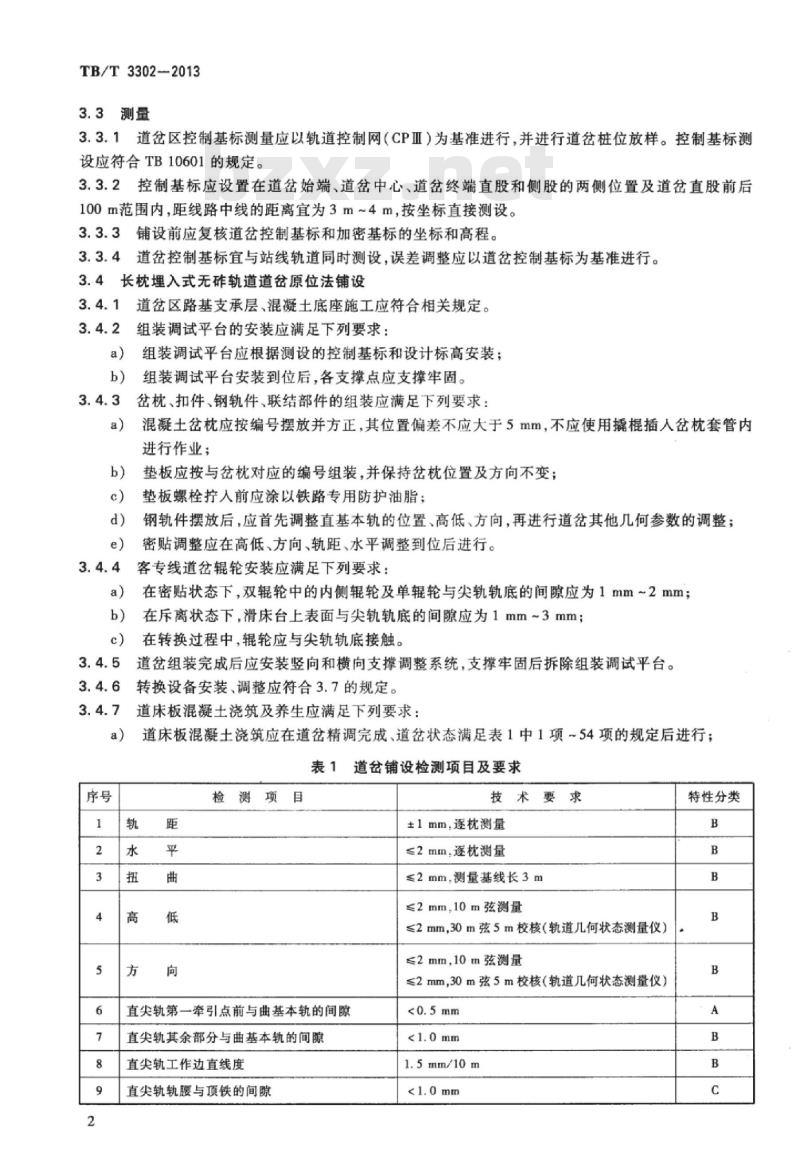

道床板混凝土浇筑及养生应满足下列要求:道床板混凝土浇筑应在道岔精调完成、道岔状态满足表1中1项~54项的规定后进行;表1道岔铺设检测项目及要求

检测项目

直尖轨第一牵引点前与曲基本轨的间隙直尖轨其余部分与曲基本轨的间隙直尖轨工作边直线度

直尖轨轨腰与顶铁的间隙

技术要求

±1mm,逐枕测量

≤2mm,逐枕测量

≤2mm,测量基线长3m

≤2mm,10m弦测量

≤2mm,30m弦5m校核(轨道几何状态测量仪)≤2mm,10m弦测量

≤2mm,30m弦5m校核(轨道几何状态测量仪)<0.5mm

1.5mm/10m

特性分类

检测项

直尖轨轨底与滑床台的间隙

曲尖轨第一牵引点前与直基本轨的间隙曲尖轨其余部分与直基本轨的间隙曲尖轨轨腰与顶铁的间隙

曲尖轨轨底与滑床台的间隙

表1(续)

直基本轨与曲线尖轨组装后,尖轨各控制断面(轨头宽大于15mm)相对基本轨顶面的降低值曲基本轨与直线尖轨组装后,尖轨各控制断面(轨头宽大于15mm)相对基本轨顶面的降低值转辙器部分最小轮缘槽

尖轨限位器两侧间隙值

支距极限偏差

18号及以下道岔

18号以上道岔

心轨第一牵引点前与翼轨(直)的间隙心轨其余部位与翼轨(直)的间隙心轨第一牵引点前与翼轨(曲)的间隙心轨其余部位与翼轨(曲)的间隙道岔心轨组装后,心轨各控制断面(轨头宽大于15mm)相对翼轨顶面的降低值叉跟尖轨与短心轨的间隙

直向开通心轨轨底与台板的间隙侧向开通心轨轨底与台板的间隙辙叉直股工作边直线度

长心轨轨腰与项铁的间隙

短心轨轨腰与顶铁的间隙

叉跟尖轨轨腰与顶铁的间隙

护轨轮缘槽宽度

查照间隔

尖轨各牵引点处开口值

可动心轨辙叉第一牵引点处开口值牵引点位置岔枕间距极限偏差

轨项面

焊接接头平直度

岔枕位置

轨头内侧工作面

≥65mm

技术要求

±0.5mm(焊联前测量)

1.5mm/10m,尖端不应抗线

≥1391mm

TB/T3302—2013

特性分类

TB/T3302—2013

螺栓扭矩

岔枕螺栓

扣件安装

零部件

检测项目

产品标记及支距点标记

密贴状态下,尖轨轨底和辊轮的间隙4,斥离状态下,尖轨轨底和滑床台板的间隙4转换过程中辊轮状态

转换杆件沿线路纵向偏移量

转撤机安装螺栓孔与基本轨直线距离偏差各牵引点两侧锁闭框中心位置偏差各牵引点外锁闭两侧锁闭量相差尖轨、心轨转换阻力

牵引点密贴检查(密贴段)

牵引点间密贴检查(密贴段)

道岔中线位置偏差

道床板平整度(长枕埋人式)

转辙基坑深度

转辙基坑宽度

表1(续)

达到设计要求

技术要求

丝扣均应涂专用长效防腐油脂

符合规定

无缺少、无失效

正确齐全

1mm≤4,<2mm

1mm≤,<3mm

滚动,与尖轨轨底接触

≤5mm

≤3mm

≤3mm

≤2mm

小于等于设计指标要求

4mm不锁闭

5mm无表示

≤10mm,轨道几何状态测量仪

3mm/lm

*1°mm,底部不应有反坡

特性分类

注:第37项轨顶面中符号“+”表示高出钢轨母材轨顶基准面,轨头内侧工作面中符号“+”表示凹进,轨底中符号“+\表示凸出。

混凝土浇筑前应拆除转换设备;混凝土浇筑时应对道岔部件采取防止混凝土浇筑污染的防护措施:混凝土浇筑时环境温度应满足设计要求;捣固时振动棒不应触碰支撑螺栓和横向支撑装置;混凝土浇筑后,及时覆盖钢轨件和道床板进行养生,应湿润养护7d以上。环境温度低于5℃时,应采取保温保湿措施;

混凝土初凝后,宜及时松开导曲线部分的扣件螺栓,拆除竖向支撑螺杆。钢轨焊接和锁定应符合3.8的规定。工电联调后道岔状态应符合表1的规定。扣件和连接件安装应符合有关规定。3.5长枕埋入式无硅轨道道岔移位法铺设3.5.1

预铺道岔在铺设基地的组装应符合3.4的有关规定。道岔状态和各部尺寸极限偏差应符合表1中1项~53项的规定。

道岔移位前宜拆除转换设备。

道岔移位前应复测道岔中心及道岔前、后直股和侧股控制基标的中线坐标和高程。道岔铺设就位前,应在成型的底座表面测设线路中线,道岔按测设的中线精确定位。TB/T3302—2013

3.5.5道岔调整应符合3.4的有关规定,道岔状态满足表1中1项~54项的规定后方可浇筑道床板混凝土。

3.5.6道床板混凝土浇筑及养护应符合3.4.7的规定。转换设备安装、调整应符合3.7的规定。3.5.7车

3.5.8钢轨焊接和锁定应符合3.8的规定。3.5.9工电联调后道岔状态应符合表1的规定。3.6板式道岔原位铺设

3.6.1道岔铺设应在道岔板施工质量验收合格后进行。3.6.2道岔组装和调整应符合3.4的有关规定。3.6.3转换设备安装、调整应符合3.7的规定。3.6.4钢轨焊接和锁定应符合3.8的规定。3.6.5工电联调后道岔状态应符合表1的规定。3.7转换设备安装

3.7.1安装准备

外锁闭装置和安装装置的安装应在轨距、岔枕位置及钢轨件密贴等符合本标准的相关规定后方可进行。

3.7.1.2道岔移位前宜解锁外锁闭装置,拆下转辙机,待道岔就位后再重新安装、调整。3.7.1.3转辙机、密贴检查器安装位置应排水良好。3.7.2转辙器外锁闭装置安装

3.7.2.1锁闭杆连接后应平直,与绝缘垫板、夹板配合良好。3.7.2.2尖轨连接铁与尖轨轨腰间应预置3mm调整片,当尖轨开口出现偏差时可进行增减,用以调整尖轨开口;销轴螺纹端应远离尖端铁位置。3.7.2.3锁闭框安装后,同一牵引点处左右侧两锁闭框方孔中心应同轴,极限偏差为±3mm。3.7.2.4锁闭铁与锁闭框之间预置5mm调整片,调整片可根据尖轨与基本轨的密贴增减,定位与反位调整片厚度与设计值极限偏差均为±3mm。锁闭铁与锁闭框紧固后,锁闭铁内侧上顶面与锁闭框方孔面应接触。

3.7.2.5外锁闭装置安装后,转换过程中,锁闭杆、锁钩动作应平稳,准确到位;转换到位后,密贴段尖轨与基本轨应密贴。

3.7.3辙叉外锁闭装置安装

锁闭框与翼轨连接后,锁闭框与翼轨的轨头和轨底侧面应贴靠,锁闭框与锁闭杆的接触面应水平。

3.7.3.2安装时锁闭铁与锁闭框之间预置8mm调整片,调整片可根据心轨与翼轨的密贴增减,定位与反位调整片厚度与设计值极限偏差均为±3mm。锁闭铁与锁闭框紧固后,锁闭铁内侧上顶面与锁闭框方孔面应接触。

3.7.3.3外锁闭装置安装后,转换过程中,锁闭杆、锁钩动作应平稳,准确到位;转换到位后,密贴段心轨与翼轨应密贴。bzxz.net

3.7.4转辙机安装

3.7.4.1转辙机弯板与岔枕固定后,弯板安装应方正,与道岔直基本轨应垂直;转辙机垫板与弯板安装应牢固并保证垂直。

3.7.4.2当基本轨与岔枕进行高低调整时,弯板应做相应调整,保持转辙机、外锁闭装置与基本轨相对高度不变。

3.7.4.3连接杆件应平顺,无别卡,连接销应易于置人或退出,不应强行敲击。3.7.4.4调整动作连接杆使尖轨开口、外锁闭锁闭量符合指标要求。5

TB/T33022013

3.7.4.5调整表示连接杆长度,使转辙机定、反位的检查柱落人表示(锁闭)杆缺口,并使缺口两侧间隙相等。

3.7.5密贴检查器安装

3.7.5.1密贴检查器安装后,两侧连接杆件应在同一轴线。3.7.5.2调整连接杆件,检查尖轨与基本轨密贴状态,满足5mm无表示要求。3.7.6转换试验及检验验收

3.7.6.1安装调试完成后应进行转换阻力测试和夹异物试验。3.7.6.2转换设备安装并调试完成后应符合表1中47项~53项的规定。3.8钢轨焊接和锁定

3.8.1道岔与区间钢轨焊接前应安装转换设备,进行联合调试,道岔状态应符合表1的规定。3.8.2焊接顺序宜先直、曲基本轨,后里轨,最后与区间钢轨焊联。3.8.3无缝道岔岔区内部钢轨接头的焊接宜在设计锁定轨温范围内进行,无缝道岔与相邻无缝线路的焊联应在设计锁定轨温范围内进行。3.8.4道岔与两端无缝线路应在轨向和水平达到设计标准、高程与区间线路一致的条件下施焊,准确记录实际锁定轨温,并做好钢轨位移标记。3.8.5道岔与两端无缝线路的锁定焊接位置宜距道岔不小于24m。3.8.6无缝道岔内焊接接头超声波探伤应按TB/T1632.1的规定执行,并填写探伤记录。3.8.7焊接完成后,两尖轨尖端相错量不应大于5mm。3.8.8岔头焊缝、限位器(或间隔铁)、岔尾焊缝(含直、曲股)及道岔前后各50m和200m处应设置钢轨位移观测桩。岔区道岔间距大于50m时,应设1对钢轨位移观测桩。3.8.9位移观测可采用仪器观测或弦线测量,累计位移量出现异常时(锁定轨温超过5℃),应及时查明原因,并采取相应措施。

3.8.10焊接完成后应进行初磨作业,平直度按0.3mm~0.5mm控制,正式开通前进行精磨,平直度应符合表1的规定。

3.8.11辙跟结构采用限位器的道岔锁定时应使尖轨方正、限位器子母块居中,两侧间隙值偏差不应大于0.5mmg

3.8.12钢轨温度应力放散不应在道岔区进行。4检验方法及规则

4.1检验项目

道岔铺设完成后应按表1的规定项目逐项检验。4.2检验方法

轨距、水平使用轨距尺或轨道几何状态测量仪测量,应逐根岔枕检测并记录实测数据。4.2.1

4.2.2高低和方向使用轨道几何状态测量仪或弦绳和板尺测量。4.2.3支距使用支距尺测量。

间隙使用塞尺测量。

道岔各部长度尺寸、间隔尺寸使用通用量具测量。4.2.53

辊轮状态使用专用工具或专用样板测量。4.2.6

焊接接头平直度的检验方法按TB/T1632.1的规定执行。4.2.8

降低值采用2m平尺和深度尺配合检测,或采用专用量具检测。4.2.9

转换阻力采用专用仪器检测,夹异物检查采用专用量具检测。4.2.10

螺栓扭矩采用扭矩扳手检测。

道床板的外型尺寸使用通用量具测量。4.2.11

4. 3检验规则

TB/T3302—2013

检验结果同时满足下列规定:A类项目合格率100%;B类项目合格率90%;C类项目合格率80%;判定道岔铺设合格。计算合格率时,检查项点中某一项点若有多处时,按多个项点计。B类项点尺寸偏差超过限值的2倍,C类项点尺寸偏差超过限值的3倍,判定道岔不合格。中华人民共和国

铁道行业标准

高速铁路无轨道道岔铺设技术条件Technical specification for laying of high speed turnouts for slab traclTB/T3302--2013

中国铁道出版社出版、发行

(100054,北京市西城区右安门西街8号)读者服务部电话:市电(010)51873174,路电(021)73174中国铁道出版社印刷厂印刷

版权专有

开本:880mm×1230mm

2013年4月第1版

侵权必究

字数:14千字

印张:1

2013年4月第1次印刷

151133849

价:10.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3302—2013

高速铁路无雄轨道道岔铺设技术条件Technical specification for laying of high speed turnouts for slab track2013-02-20发布

2013-06-01实施

中华人民共和国铁道部发布

规范性引用文件

技术要求

检验方法及规则

TB/T3302—2013

TB/T3302—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由铁道部经济规划研究院提出并归口。本标准起草单位:铁道部工程管理中心、中国铁道科学研究院铁道建筑研究所、中国铁路通信信号集团公司。

本标准主要起草人:王树国、郭福安、方杭玮、顾秋来、王猛、葛晶、张玉林、孙晓勇。I

1范围

高速铁路无诈轨道道岔铺设技术条件本标准规定了高速铁路无诈轨道道岔铺设技术要求、检验方法及规则。TB/T3302—-2013

本标准适用于运行速度250km/h~350km/h高速铁路正线无轨道道岔铺设。2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。TB/T1632.1钢轨焊接第1部分:通用技术条件TB10601高速铁路工程测量规范

3技术要求

3.1铺设准备

3.1.1铺设前应核查托运单及装箱单所列的道岔零部件品种、规格及数量,并检查外观和质量证明文件。

3.1.2道岔铺设应在道岔区路基、桥梁、隧道施工质量验收合格及测设道岔区精测网后进行。3.1.3铺设前应测设道岔中心、直股和侧股的控制基标,按测设的控制基标确定道岔铺设位置。3.2吊装、运输与储存

3.2.1吊装

3.2.1.1-尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排均应使用起重机械和吊具在标明的起吊点起吊,不应产生塑性变形,不应任意或单点起吊及人工推撬装卸作业。3.2.1.2混凝土岔枕应使用起重机械装卸,多根同时装卸时应采取措施防止岔枕互相碰撞。3.2.2运输

3.2.2.1尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排应采用不致使其产生塑性变形的运输方式。

3.2.2.2岔枕采用平板车或专用车辆运输,多层码垛时,每层应用木质垫块垫实垫平,组装有铁垫板的岔枕,层间垫块的高度应高于铁垫板。3.2.2.3道岔宜采用整体分段(带岔枕)运输方式。3.2.2.4转换设备应采用专用包装箱包装运输。3.2.2.5道岔所有的零部件应采取防雨措施。3.2.3储存

3.2.3.1码放尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排的场地应平整,道岔钢轨件应分类存放,并保留临时固定装置。

3.2.3.2尖轨与基本轨组件、可动心轨辙叉组件、配轨、轨排码垛层数不宜多于4层,每层用木质垫块垫实垫平,垫块应按高度方向垂直设置。3.2.3.3岔枕按长短顺序码垛,每层岔枕间应有竖向对齐的两块垫木,码垛不应超过5层。3.2.3.4道岔所有的零部件应采取防雨措施。3.2.4岔枕运输、装卸、堆放时,螺栓孔应封闭,防止落入泥土等杂物。TB/T3302-2013

3.3测量

3.3.1道岔区控制基标测量应以轨道控制网(CPⅢ)为基准进行,并进行道岔桩位放样。控制基标测设应符合TB10601的规定。

3.3.2控制基标应设置在道岔始端、道岔中心、道岔终端直股和侧股的两侧位置及道岔直股前后100m范围内,距线路中线的距离宜为3m~4m,按坐标直接测设。3.3.3铺设前应复核道岔控制基标和加密基标的坐标和高程。3.3.4道岔控制基标宜与站线轨道同时测设,误差调整应以道岔控制基标为基准进行。3.4长枕埋入式无礁轨道道岔原位法铺设3.4.1道岔区路基支承层、混凝土底座施工应符合相关规定。3.4.2

组装调试平台的安装应满足下列要求:a)

组装调试平台应根据测设的控制基标和设计标高安装:组装调试平台安装到位后,各支撑点应支撑牢固。岔枕、扣件、钢轨件、联结部件的组装应满足下列要求:混凝土岔枕应按编号摆放并方正,其位置偏差不应大于5mm,不应使用撬棍插人岔枕套管内进行作业;

垫板应按与岔枕对应的编号组装,并保持岔枕位置及方向不变;垫板螺栓拧入前应涂以铁路专用防护油脂;钢轨件摆放后,应首先调整直基本轨的位置、高低、方向,再进行道岔其他几何参数的调整;密贴调整应在高低、方向、轨距、水平调整到位后进行。客专线道岔辊轮安装应满足下列要求:在密贴状态下,双辊轮中的内侧辑辊轮及单辊轮与尖轨轨底的间隙应为1mm~2mm;在斥离状态下,滑床台上表面与尖轨轨底的间隙应为1mm~3mm;在转换过程中,辊轮应与尖轨轨底接触。3.4.5道岔组装完成后应安装竖向和横向支撑调整系统,支撑牢固后拆除组装调试平台。3.4.6

转换设备安装、调整应符合3.7的规定。3.4.7

道床板混凝土浇筑及养生应满足下列要求:道床板混凝土浇筑应在道岔精调完成、道岔状态满足表1中1项~54项的规定后进行;表1道岔铺设检测项目及要求

检测项目

直尖轨第一牵引点前与曲基本轨的间隙直尖轨其余部分与曲基本轨的间隙直尖轨工作边直线度

直尖轨轨腰与顶铁的间隙

技术要求

±1mm,逐枕测量

≤2mm,逐枕测量

≤2mm,测量基线长3m

≤2mm,10m弦测量

≤2mm,30m弦5m校核(轨道几何状态测量仪)≤2mm,10m弦测量

≤2mm,30m弦5m校核(轨道几何状态测量仪)<0.5mm

1.5mm/10m

特性分类

检测项

直尖轨轨底与滑床台的间隙

曲尖轨第一牵引点前与直基本轨的间隙曲尖轨其余部分与直基本轨的间隙曲尖轨轨腰与顶铁的间隙

曲尖轨轨底与滑床台的间隙

表1(续)

直基本轨与曲线尖轨组装后,尖轨各控制断面(轨头宽大于15mm)相对基本轨顶面的降低值曲基本轨与直线尖轨组装后,尖轨各控制断面(轨头宽大于15mm)相对基本轨顶面的降低值转辙器部分最小轮缘槽

尖轨限位器两侧间隙值

支距极限偏差

18号及以下道岔

18号以上道岔

心轨第一牵引点前与翼轨(直)的间隙心轨其余部位与翼轨(直)的间隙心轨第一牵引点前与翼轨(曲)的间隙心轨其余部位与翼轨(曲)的间隙道岔心轨组装后,心轨各控制断面(轨头宽大于15mm)相对翼轨顶面的降低值叉跟尖轨与短心轨的间隙

直向开通心轨轨底与台板的间隙侧向开通心轨轨底与台板的间隙辙叉直股工作边直线度

长心轨轨腰与项铁的间隙

短心轨轨腰与顶铁的间隙

叉跟尖轨轨腰与顶铁的间隙

护轨轮缘槽宽度

查照间隔

尖轨各牵引点处开口值

可动心轨辙叉第一牵引点处开口值牵引点位置岔枕间距极限偏差

轨项面

焊接接头平直度

岔枕位置

轨头内侧工作面

≥65mm

技术要求

±0.5mm(焊联前测量)

1.5mm/10m,尖端不应抗线

≥1391mm

TB/T3302—2013

特性分类

TB/T3302—2013

螺栓扭矩

岔枕螺栓

扣件安装

零部件

检测项目

产品标记及支距点标记

密贴状态下,尖轨轨底和辊轮的间隙4,斥离状态下,尖轨轨底和滑床台板的间隙4转换过程中辊轮状态

转换杆件沿线路纵向偏移量

转撤机安装螺栓孔与基本轨直线距离偏差各牵引点两侧锁闭框中心位置偏差各牵引点外锁闭两侧锁闭量相差尖轨、心轨转换阻力

牵引点密贴检查(密贴段)

牵引点间密贴检查(密贴段)

道岔中线位置偏差

道床板平整度(长枕埋人式)

转辙基坑深度

转辙基坑宽度

表1(续)

达到设计要求

技术要求

丝扣均应涂专用长效防腐油脂

符合规定

无缺少、无失效

正确齐全

1mm≤4,<2mm

1mm≤,<3mm

滚动,与尖轨轨底接触

≤5mm

≤3mm

≤3mm

≤2mm

小于等于设计指标要求

4mm不锁闭

5mm无表示

≤10mm,轨道几何状态测量仪

3mm/lm

*1°mm,底部不应有反坡

特性分类

注:第37项轨顶面中符号“+”表示高出钢轨母材轨顶基准面,轨头内侧工作面中符号“+”表示凹进,轨底中符号“+\表示凸出。

混凝土浇筑前应拆除转换设备;混凝土浇筑时应对道岔部件采取防止混凝土浇筑污染的防护措施:混凝土浇筑时环境温度应满足设计要求;捣固时振动棒不应触碰支撑螺栓和横向支撑装置;混凝土浇筑后,及时覆盖钢轨件和道床板进行养生,应湿润养护7d以上。环境温度低于5℃时,应采取保温保湿措施;

混凝土初凝后,宜及时松开导曲线部分的扣件螺栓,拆除竖向支撑螺杆。钢轨焊接和锁定应符合3.8的规定。工电联调后道岔状态应符合表1的规定。扣件和连接件安装应符合有关规定。3.5长枕埋入式无硅轨道道岔移位法铺设3.5.1

预铺道岔在铺设基地的组装应符合3.4的有关规定。道岔状态和各部尺寸极限偏差应符合表1中1项~53项的规定。

道岔移位前宜拆除转换设备。

道岔移位前应复测道岔中心及道岔前、后直股和侧股控制基标的中线坐标和高程。道岔铺设就位前,应在成型的底座表面测设线路中线,道岔按测设的中线精确定位。TB/T3302—2013

3.5.5道岔调整应符合3.4的有关规定,道岔状态满足表1中1项~54项的规定后方可浇筑道床板混凝土。

3.5.6道床板混凝土浇筑及养护应符合3.4.7的规定。转换设备安装、调整应符合3.7的规定。3.5.7车

3.5.8钢轨焊接和锁定应符合3.8的规定。3.5.9工电联调后道岔状态应符合表1的规定。3.6板式道岔原位铺设

3.6.1道岔铺设应在道岔板施工质量验收合格后进行。3.6.2道岔组装和调整应符合3.4的有关规定。3.6.3转换设备安装、调整应符合3.7的规定。3.6.4钢轨焊接和锁定应符合3.8的规定。3.6.5工电联调后道岔状态应符合表1的规定。3.7转换设备安装

3.7.1安装准备

外锁闭装置和安装装置的安装应在轨距、岔枕位置及钢轨件密贴等符合本标准的相关规定后方可进行。

3.7.1.2道岔移位前宜解锁外锁闭装置,拆下转辙机,待道岔就位后再重新安装、调整。3.7.1.3转辙机、密贴检查器安装位置应排水良好。3.7.2转辙器外锁闭装置安装

3.7.2.1锁闭杆连接后应平直,与绝缘垫板、夹板配合良好。3.7.2.2尖轨连接铁与尖轨轨腰间应预置3mm调整片,当尖轨开口出现偏差时可进行增减,用以调整尖轨开口;销轴螺纹端应远离尖端铁位置。3.7.2.3锁闭框安装后,同一牵引点处左右侧两锁闭框方孔中心应同轴,极限偏差为±3mm。3.7.2.4锁闭铁与锁闭框之间预置5mm调整片,调整片可根据尖轨与基本轨的密贴增减,定位与反位调整片厚度与设计值极限偏差均为±3mm。锁闭铁与锁闭框紧固后,锁闭铁内侧上顶面与锁闭框方孔面应接触。

3.7.2.5外锁闭装置安装后,转换过程中,锁闭杆、锁钩动作应平稳,准确到位;转换到位后,密贴段尖轨与基本轨应密贴。

3.7.3辙叉外锁闭装置安装

锁闭框与翼轨连接后,锁闭框与翼轨的轨头和轨底侧面应贴靠,锁闭框与锁闭杆的接触面应水平。

3.7.3.2安装时锁闭铁与锁闭框之间预置8mm调整片,调整片可根据心轨与翼轨的密贴增减,定位与反位调整片厚度与设计值极限偏差均为±3mm。锁闭铁与锁闭框紧固后,锁闭铁内侧上顶面与锁闭框方孔面应接触。

3.7.3.3外锁闭装置安装后,转换过程中,锁闭杆、锁钩动作应平稳,准确到位;转换到位后,密贴段心轨与翼轨应密贴。bzxz.net

3.7.4转辙机安装

3.7.4.1转辙机弯板与岔枕固定后,弯板安装应方正,与道岔直基本轨应垂直;转辙机垫板与弯板安装应牢固并保证垂直。

3.7.4.2当基本轨与岔枕进行高低调整时,弯板应做相应调整,保持转辙机、外锁闭装置与基本轨相对高度不变。

3.7.4.3连接杆件应平顺,无别卡,连接销应易于置人或退出,不应强行敲击。3.7.4.4调整动作连接杆使尖轨开口、外锁闭锁闭量符合指标要求。5

TB/T33022013

3.7.4.5调整表示连接杆长度,使转辙机定、反位的检查柱落人表示(锁闭)杆缺口,并使缺口两侧间隙相等。

3.7.5密贴检查器安装

3.7.5.1密贴检查器安装后,两侧连接杆件应在同一轴线。3.7.5.2调整连接杆件,检查尖轨与基本轨密贴状态,满足5mm无表示要求。3.7.6转换试验及检验验收

3.7.6.1安装调试完成后应进行转换阻力测试和夹异物试验。3.7.6.2转换设备安装并调试完成后应符合表1中47项~53项的规定。3.8钢轨焊接和锁定

3.8.1道岔与区间钢轨焊接前应安装转换设备,进行联合调试,道岔状态应符合表1的规定。3.8.2焊接顺序宜先直、曲基本轨,后里轨,最后与区间钢轨焊联。3.8.3无缝道岔岔区内部钢轨接头的焊接宜在设计锁定轨温范围内进行,无缝道岔与相邻无缝线路的焊联应在设计锁定轨温范围内进行。3.8.4道岔与两端无缝线路应在轨向和水平达到设计标准、高程与区间线路一致的条件下施焊,准确记录实际锁定轨温,并做好钢轨位移标记。3.8.5道岔与两端无缝线路的锁定焊接位置宜距道岔不小于24m。3.8.6无缝道岔内焊接接头超声波探伤应按TB/T1632.1的规定执行,并填写探伤记录。3.8.7焊接完成后,两尖轨尖端相错量不应大于5mm。3.8.8岔头焊缝、限位器(或间隔铁)、岔尾焊缝(含直、曲股)及道岔前后各50m和200m处应设置钢轨位移观测桩。岔区道岔间距大于50m时,应设1对钢轨位移观测桩。3.8.9位移观测可采用仪器观测或弦线测量,累计位移量出现异常时(锁定轨温超过5℃),应及时查明原因,并采取相应措施。

3.8.10焊接完成后应进行初磨作业,平直度按0.3mm~0.5mm控制,正式开通前进行精磨,平直度应符合表1的规定。

3.8.11辙跟结构采用限位器的道岔锁定时应使尖轨方正、限位器子母块居中,两侧间隙值偏差不应大于0.5mmg

3.8.12钢轨温度应力放散不应在道岔区进行。4检验方法及规则

4.1检验项目

道岔铺设完成后应按表1的规定项目逐项检验。4.2检验方法

轨距、水平使用轨距尺或轨道几何状态测量仪测量,应逐根岔枕检测并记录实测数据。4.2.1

4.2.2高低和方向使用轨道几何状态测量仪或弦绳和板尺测量。4.2.3支距使用支距尺测量。

间隙使用塞尺测量。

道岔各部长度尺寸、间隔尺寸使用通用量具测量。4.2.53

辊轮状态使用专用工具或专用样板测量。4.2.6

焊接接头平直度的检验方法按TB/T1632.1的规定执行。4.2.8

降低值采用2m平尺和深度尺配合检测,或采用专用量具检测。4.2.9

转换阻力采用专用仪器检测,夹异物检查采用专用量具检测。4.2.10

螺栓扭矩采用扭矩扳手检测。

道床板的外型尺寸使用通用量具测量。4.2.11

4. 3检验规则

TB/T3302—2013

检验结果同时满足下列规定:A类项目合格率100%;B类项目合格率90%;C类项目合格率80%;判定道岔铺设合格。计算合格率时,检查项点中某一项点若有多处时,按多个项点计。B类项点尺寸偏差超过限值的2倍,C类项点尺寸偏差超过限值的3倍,判定道岔不合格。中华人民共和国

铁道行业标准

高速铁路无轨道道岔铺设技术条件Technical specification for laying of high speed turnouts for slab traclTB/T3302--2013

中国铁道出版社出版、发行

(100054,北京市西城区右安门西街8号)读者服务部电话:市电(010)51873174,路电(021)73174中国铁道出版社印刷厂印刷

版权专有

开本:880mm×1230mm

2013年4月第1版

侵权必究

字数:14千字

印张:1

2013年4月第1次印刷

151133849

价:10.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。