SY/T 0039-1997

基本信息

标准号: SY/T 0039-1997

中文名称:管道防腐层化学稳定性试验方法

标准类别:石油天然气行业标准(SY)

英文名称: Test method for chemical stability of pipeline anticorrosion coating

标准状态:现行

发布日期:1997-12-31

实施日期:1998-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:123631

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.99 其他处理和涂覆石油及相关技术>>75.200石油产品和天然气储运设备

关联标准

替代情况:SYJ39-89

出版信息

出版社:石油工业出版社

页数:16开,5页

标准价格:8.0 元

相关单位信息

发布部门:中国石油天然气总公司

标准简介

本标准规定了一种测量管道防腐层化学稳定性的实验方法。本标准适用于评价浸渍于各种浓度的化学介质中或推测的土壤污染物中管道防腐层的耐蚀性能。 SY/T 0039-1997 管道防腐层化学稳定性试验方法 SY/T0039-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1范围

中华人民共和国石油天然气行业标准管道防腐层化学稳定性试验方法批准部门:中国石油天然气总公司批准日期:1997-12-31

实施日期:1998-07-01

本标准规定了一种测量管道防腐层化学稳定性的试验方法。SY/T 0039—1997

代替SYJ39---1989

本标准适用于评价浸渍于各种浓度的化学介质中或推测的土壤污染物中管道防腐层的耐蚀性能。2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。SY/T0037--1997管道防腐层阴极剥离试验方法SY0062--1992管道防腐层针人度试验方法(钝杆法)SY0063—1992管道防腐层检漏试验方法SY 0066-1992

2管道防腐层厚度无损测量方法(磁性法)3定义

本标准采用下列定义。

3.1变色discoloration

防腐因化学试剂等作用而引起的颜色变化。3.2溶胀sweiling

溶剂分子渗人防腐层内部产生软化、胀大的现象。3.3暗泡bubble此内容来自标准下载网

防腐层外表面以下轮廓明显的气泡。3.4起泡blister

防腐层外表面轮廓明显凸起的气泡。3.5开裂 crack

防腐层受应力、外部冲击或环境条件等影响,在其外表面或内部所产生的裂纹。4方法概述与意义

4.1本方法是在一封闭容器里,将待测试件浸渍于有关化学介质的气、液两相中,定期观察防腐层的变化情况,然后应按SY/T0037规定的挑起方法测定防魔层粘结性能的变化,也可按SY0062的规定进行针入度试验或其他试验测定防腐层机械性能或粘结性能的变化。4.2试验条件应当考浸溃的方式和持续的时间、试剂、系统的温度、暴露在液面上下的面积以及为特定试验选择的其他性能因素。

4.3试验获得的结果用于排除最不适用的防腐材料或得出不同防腐层在某种特定介质中的耐蚀顺序。862

5仪器

5.1本试验所用仪器

a)磁性测厚仪:测量范围1μm~20mm,精度为各量程的2%;b)电火花检漏仪:检漏电压900~20000V。5.2试验容器

SY/T0039—1997

5.2.1一种透明的封闭容器,其大小能完全容纳试件并足以使其充分暴露在试剂的气、液两相之中,推荐采用容量为2500mL的玻璃广口瓶。5.2.2塞住广口瓶的橡皮塞和封堵试件的橡皮塞。5.2.3当用挥发性溶剂或试验中有可能产生气体时,应安装正压排气装置,如水封。6试件

6.1试件规格与制作

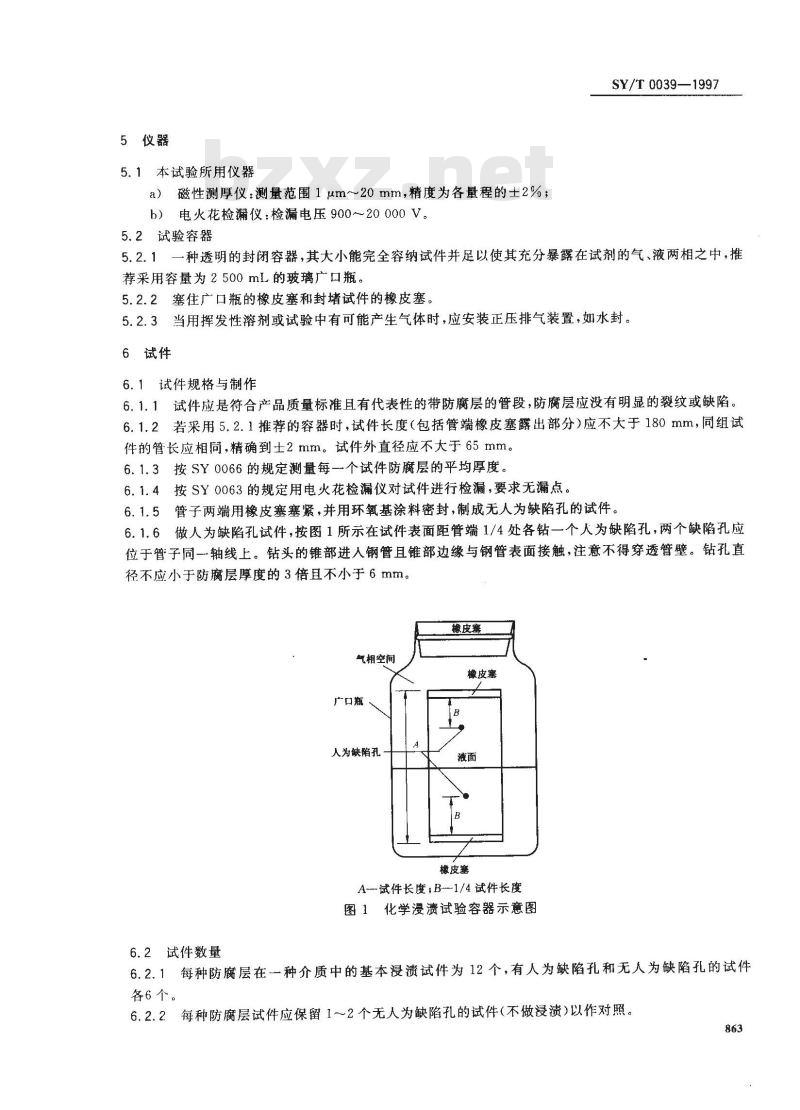

6.1.1试件应是符合产品质量标准且有代表性的带防腐层的管段,防腐层应没有明显的裂纹或缺陷。6.1.2若采用5.2.1推荐的容器时,试件长度(包括管端橡皮塞露出部分)应不大于180mm,同组试件的管长应相同,精确到士2mm。试件外直径应不大于65mm。6.1.3按SY0066的规定测量每一个试件防腐层的平均厚度。6.1.4按SY0063的规定用电火花检漏仪对试件进行检漏,要求无漏点。6.1.5管子两端用橡皮塞塞紧,并用环氧基涂料密封,制成无人为缺陷孔的试件。6.1.6做人为缺陷孔试件,按图1所示在试件表面距管端1/4处各钻一个人为缺陷孔,两个缺陷孔应位于管子同一轴线上。钻头的锥部进人钢管且锥部边缘与钢管表面接触,注意不得穿透管壁。钻孔直径不应小于防腐层厚度的3倍且不小于6mm。橡皮塞

气相空间

广口瓶

人为缺陷孔

橡皮塞

橡皮塞

A--试件长度;B-1/4试件长度

图1化学浸渍试验容器示意图

6.2试件数量

6.2.1每种防腐层在一种介质中的基本浸渍试件为12个,有人为缺陷孔和无人为缺陷孔的试件各6个。

6.2.2每种防腐层试件应保留1~2个无人为缺陷孔的试件(不做浸渍)以作对照。863

SY/T 0039—1997

6.2.3需要在漫渍前后进行机械性能试验或其他试验时,应另备试件。7化学介质

选用的介质应是那些在环境中预计含有的物质。试验介质如下:7.1

a)醋酸:5%;

b)丙酮;

c)二硫化碳;

d)汽油;

e)盐酸:10%;

f)煤油;

g)饱和的石灰水;

h)甲醇;

i)了酮;

j)硝酸:10%;

碳酸钠溶液:20%;

氯化钠溶液:10%;

氢氧化钠溶液:10%;

硫酸:30%;

o)甲苯;

p)变压器油;

三氯乙烯;

选用的其他环境介质。

7.2化学试剂等级为工业纯或化学纯,配制溶液时要用新制蒸馏水。8试验步骤

8.1在每个试验容器内按图1所示垂直放置一个试件。8.2·缓慢注人选用的介质至试件长度的1/2处。8.3盖紧试验容器以防介质挥发及污染。试验过程中应保持液面在初始位置。8.4试验期间试验容器和试件应保持在预定试验温度,其波动范围应不大于土5℃。8.5浸渍30、60、90d后,从每种介质中取出有、无人为缺陷孔的试件各两个,用自来水冲洗从酸、碱或其他溶液中取出的全部试件,并用柔软干净的棉布或薄棉纸擦干。从挥发性溶剂(例如汽油、酒精)中取出的试件,在擦干之前可不需要冲洗。8.6在试件漫渍期间、临取出之前、取出的瞬间及取出2h后,观察并记录试件的外观情况,如光泽的消退、网纹的增大、分解、变色、软化、溶胀、损伤、暗泡、起泡、开裂、溶解等。8.7应按SY/T0037一1997中9.4的规定对每个人为缺陷孔进行剥离,以查看试验期间防腐层的粘结性是否有所降低。

8.8可按SY0062的规定进行浸溃前后防腐层的针人度试验。如进行其他性能的对比试验时,应按有关标准试验方法进行。

9安全措施

在使用本标准前应考虑并建立必要的安全和保健规程,避免操作人员直接接触试剂。应排除有毒蒸气,并根据所用化学试剂的危险性质,防止燃烧和爆炸。10试验报告

10.1试验报告应包括以下内容:a)试件的完整鉴别资料,包括防腐层名称、防腐层等级、生产厂家、生产工艺、生产日期等;b)

试验温度;

介质说明;

浸渍时间,

防腐层初始平均厚度;

人为缺陷孔的直径(mm)和面积(mm2);浸渍后试件的外观变化;

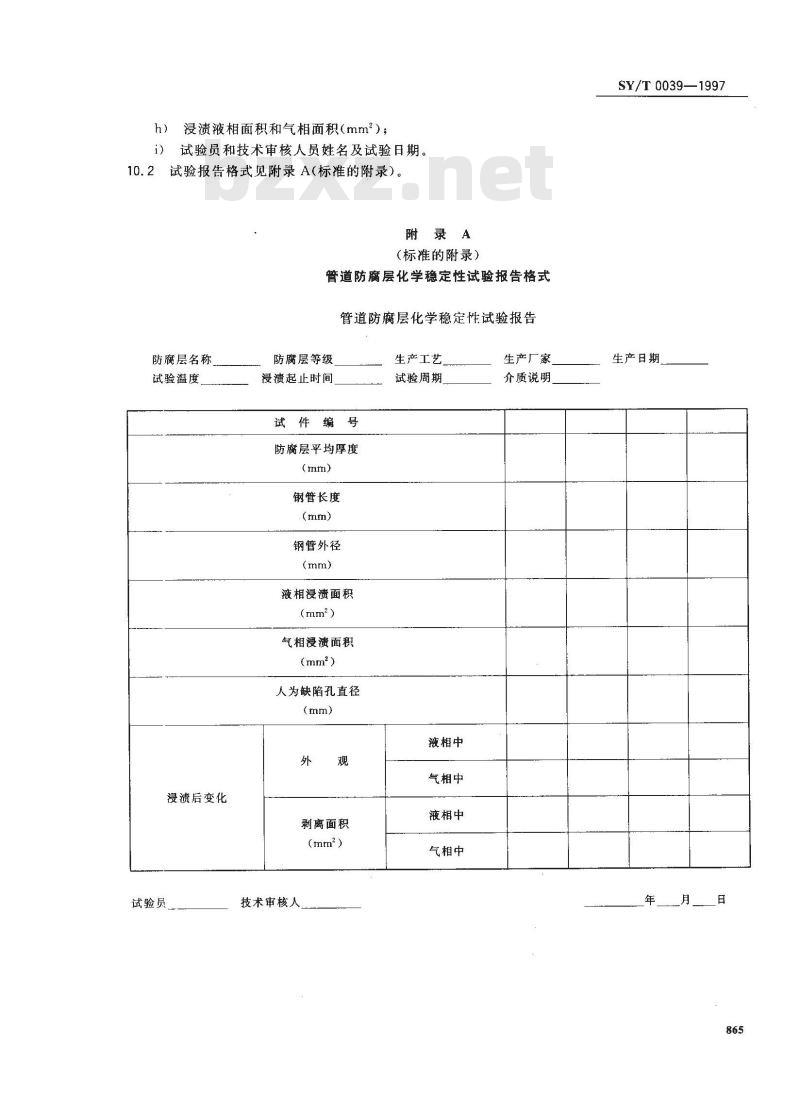

h)浸渍液相面积和气相面积(mm2);i)试验员和技术审核人员姓名及试验日期。10.2试验报告格式见附录A(标准的附录)。附录A

(标准的附录)

管道防腐层化学稳定性试验报告格式管道防腐层化学稳定性试验报告防腐层名称

试验温度

浸渍后变化

试验员

防腐层等级

浸溃起止时间

试件编号

防腐层平均厚度

钢管长度

(mm)

钢管外径

液相浸渍面积

(mm2)

气相浸漫溃面积

(mm2)

人为缺陷孔直径

剥离面积

技术审核人

生产工艺

试验周期

液相中

气相中

液相中

气相中

生产厂家

介质说明

SY/T0039—1997

生产日期

年,月

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油天然气行业标准管道防腐层化学稳定性试验方法批准部门:中国石油天然气总公司批准日期:1997-12-31

实施日期:1998-07-01

本标准规定了一种测量管道防腐层化学稳定性的试验方法。SY/T 0039—1997

代替SYJ39---1989

本标准适用于评价浸渍于各种浓度的化学介质中或推测的土壤污染物中管道防腐层的耐蚀性能。2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。SY/T0037--1997管道防腐层阴极剥离试验方法SY0062--1992管道防腐层针人度试验方法(钝杆法)SY0063—1992管道防腐层检漏试验方法SY 0066-1992

2管道防腐层厚度无损测量方法(磁性法)3定义

本标准采用下列定义。

3.1变色discoloration

防腐因化学试剂等作用而引起的颜色变化。3.2溶胀sweiling

溶剂分子渗人防腐层内部产生软化、胀大的现象。3.3暗泡bubble此内容来自标准下载网

防腐层外表面以下轮廓明显的气泡。3.4起泡blister

防腐层外表面轮廓明显凸起的气泡。3.5开裂 crack

防腐层受应力、外部冲击或环境条件等影响,在其外表面或内部所产生的裂纹。4方法概述与意义

4.1本方法是在一封闭容器里,将待测试件浸渍于有关化学介质的气、液两相中,定期观察防腐层的变化情况,然后应按SY/T0037规定的挑起方法测定防魔层粘结性能的变化,也可按SY0062的规定进行针入度试验或其他试验测定防腐层机械性能或粘结性能的变化。4.2试验条件应当考浸溃的方式和持续的时间、试剂、系统的温度、暴露在液面上下的面积以及为特定试验选择的其他性能因素。

4.3试验获得的结果用于排除最不适用的防腐材料或得出不同防腐层在某种特定介质中的耐蚀顺序。862

5仪器

5.1本试验所用仪器

a)磁性测厚仪:测量范围1μm~20mm,精度为各量程的2%;b)电火花检漏仪:检漏电压900~20000V。5.2试验容器

SY/T0039—1997

5.2.1一种透明的封闭容器,其大小能完全容纳试件并足以使其充分暴露在试剂的气、液两相之中,推荐采用容量为2500mL的玻璃广口瓶。5.2.2塞住广口瓶的橡皮塞和封堵试件的橡皮塞。5.2.3当用挥发性溶剂或试验中有可能产生气体时,应安装正压排气装置,如水封。6试件

6.1试件规格与制作

6.1.1试件应是符合产品质量标准且有代表性的带防腐层的管段,防腐层应没有明显的裂纹或缺陷。6.1.2若采用5.2.1推荐的容器时,试件长度(包括管端橡皮塞露出部分)应不大于180mm,同组试件的管长应相同,精确到士2mm。试件外直径应不大于65mm。6.1.3按SY0066的规定测量每一个试件防腐层的平均厚度。6.1.4按SY0063的规定用电火花检漏仪对试件进行检漏,要求无漏点。6.1.5管子两端用橡皮塞塞紧,并用环氧基涂料密封,制成无人为缺陷孔的试件。6.1.6做人为缺陷孔试件,按图1所示在试件表面距管端1/4处各钻一个人为缺陷孔,两个缺陷孔应位于管子同一轴线上。钻头的锥部进人钢管且锥部边缘与钢管表面接触,注意不得穿透管壁。钻孔直径不应小于防腐层厚度的3倍且不小于6mm。橡皮塞

气相空间

广口瓶

人为缺陷孔

橡皮塞

橡皮塞

A--试件长度;B-1/4试件长度

图1化学浸渍试验容器示意图

6.2试件数量

6.2.1每种防腐层在一种介质中的基本浸渍试件为12个,有人为缺陷孔和无人为缺陷孔的试件各6个。

6.2.2每种防腐层试件应保留1~2个无人为缺陷孔的试件(不做浸渍)以作对照。863

SY/T 0039—1997

6.2.3需要在漫渍前后进行机械性能试验或其他试验时,应另备试件。7化学介质

选用的介质应是那些在环境中预计含有的物质。试验介质如下:7.1

a)醋酸:5%;

b)丙酮;

c)二硫化碳;

d)汽油;

e)盐酸:10%;

f)煤油;

g)饱和的石灰水;

h)甲醇;

i)了酮;

j)硝酸:10%;

碳酸钠溶液:20%;

氯化钠溶液:10%;

氢氧化钠溶液:10%;

硫酸:30%;

o)甲苯;

p)变压器油;

三氯乙烯;

选用的其他环境介质。

7.2化学试剂等级为工业纯或化学纯,配制溶液时要用新制蒸馏水。8试验步骤

8.1在每个试验容器内按图1所示垂直放置一个试件。8.2·缓慢注人选用的介质至试件长度的1/2处。8.3盖紧试验容器以防介质挥发及污染。试验过程中应保持液面在初始位置。8.4试验期间试验容器和试件应保持在预定试验温度,其波动范围应不大于土5℃。8.5浸渍30、60、90d后,从每种介质中取出有、无人为缺陷孔的试件各两个,用自来水冲洗从酸、碱或其他溶液中取出的全部试件,并用柔软干净的棉布或薄棉纸擦干。从挥发性溶剂(例如汽油、酒精)中取出的试件,在擦干之前可不需要冲洗。8.6在试件漫渍期间、临取出之前、取出的瞬间及取出2h后,观察并记录试件的外观情况,如光泽的消退、网纹的增大、分解、变色、软化、溶胀、损伤、暗泡、起泡、开裂、溶解等。8.7应按SY/T0037一1997中9.4的规定对每个人为缺陷孔进行剥离,以查看试验期间防腐层的粘结性是否有所降低。

8.8可按SY0062的规定进行浸溃前后防腐层的针人度试验。如进行其他性能的对比试验时,应按有关标准试验方法进行。

9安全措施

在使用本标准前应考虑并建立必要的安全和保健规程,避免操作人员直接接触试剂。应排除有毒蒸气,并根据所用化学试剂的危险性质,防止燃烧和爆炸。10试验报告

10.1试验报告应包括以下内容:a)试件的完整鉴别资料,包括防腐层名称、防腐层等级、生产厂家、生产工艺、生产日期等;b)

试验温度;

介质说明;

浸渍时间,

防腐层初始平均厚度;

人为缺陷孔的直径(mm)和面积(mm2);浸渍后试件的外观变化;

h)浸渍液相面积和气相面积(mm2);i)试验员和技术审核人员姓名及试验日期。10.2试验报告格式见附录A(标准的附录)。附录A

(标准的附录)

管道防腐层化学稳定性试验报告格式管道防腐层化学稳定性试验报告防腐层名称

试验温度

浸渍后变化

试验员

防腐层等级

浸溃起止时间

试件编号

防腐层平均厚度

钢管长度

(mm)

钢管外径

液相浸渍面积

(mm2)

气相浸漫溃面积

(mm2)

人为缺陷孔直径

剥离面积

技术审核人

生产工艺

试验周期

液相中

气相中

液相中

气相中

生产厂家

介质说明

SY/T0039—1997

生产日期

年,月

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。