TB/T 3518-2018

基本信息

标准号: TB/T 3518-2018

中文名称:客货共线铁路钢轨伸缩调节器

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2132517

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3518-2018.Rail expansion joint of mixed passenger and freight railway.

1范围

TB/T 3518规定了客货共线铁路钢轨伸缩调节器的设计,制造,厂内组装,检验方法,检验规则,以及标志、包装、质量证明文件、储存和运输。

TB/T 3518适用于1435mm轨距客货共线铁路钢轨伸缩调节器(以下简称调节器)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T91开口销

GB/T 1184-1996形状和位置公差未注公差值

GB/T 1231钢结构用高 强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1348球墨铸 铁件

GB/T1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T 6178 1 型六角开槽螺母一A和B级

GB/T 6414-1999 铸件尺寸 公差与机械加工余量

CB/T 7244重 型弹簧垫圈

JB/T 6061无损检测 焊缝 磁粉检测

JB/T 6062无损检测焊缝渗 透检测

TB/T 412标准轨距铁路道 岔技术条件

TB/T 2344 43 kg/m ~75 kg/m钢轨订货技术条件

TB/T3080有砟轨道混凝土岔枕

TB/T3109铁路道岔用非对称断面钢轨

3术语和定义

TB/T 3401界定的术语和定义适用于本文件。

4设计

4.1调节器应采用基本轨伸缩、尖轨锁定的结构。基本轨伸缩过程中轨距变化量应在±2mm范围内。

4.2调节 器设计伸缩量不应小于距调节器最近梁缝的年最大变化量与富余量(±100 mm)的总和,且设计伸缩量最小范围宜为±200mm。

1范围

TB/T 3518规定了客货共线铁路钢轨伸缩调节器的设计,制造,厂内组装,检验方法,检验规则,以及标志、包装、质量证明文件、储存和运输。

TB/T 3518适用于1435mm轨距客货共线铁路钢轨伸缩调节器(以下简称调节器)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T91开口销

GB/T 1184-1996形状和位置公差未注公差值

GB/T 1231钢结构用高 强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1348球墨铸 铁件

GB/T1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T 6178 1 型六角开槽螺母一A和B级

GB/T 6414-1999 铸件尺寸 公差与机械加工余量

CB/T 7244重 型弹簧垫圈

JB/T 6061无损检测 焊缝 磁粉检测

JB/T 6062无损检测焊缝渗 透检测

TB/T 412标准轨距铁路道 岔技术条件

TB/T 2344 43 kg/m ~75 kg/m钢轨订货技术条件

TB/T3080有砟轨道混凝土岔枕

TB/T3109铁路道岔用非对称断面钢轨

3术语和定义

TB/T 3401界定的术语和定义适用于本文件。

4设计

4.1调节器应采用基本轨伸缩、尖轨锁定的结构。基本轨伸缩过程中轨距变化量应在±2mm范围内。

4.2调节 器设计伸缩量不应小于距调节器最近梁缝的年最大变化量与富余量(±100 mm)的总和,且设计伸缩量最小范围宜为±200mm。

标准图片预览

标准内容

ICS45.080

中华人民共和国铁道行业标准

TB/T3518—2018

客货共线铁路钢轨伸缩调节器

Rail expansion joint of mixed passenger and freight railway2018-07-31发布

国家铁路局

广发布

2019-02-01实施

规范性引用文件

术语和定义

厂内组装

检验方法

检验规则

标志、包装、质量证明文件、储存和运输目

TB/T3518—2018

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国铁路经济规划研究院有限公司提出并归口。TB/T3518—2018

本标准起草单位:中国铁道科学研究院集团有限公司铁道建筑研究所、中铁宝桥集团有限公司。本标准主要起草人:蒋金洲、梁晨、徐玉坡、董彦录、费维周、方杭玮、王猛、肖俊恒、冯毅。1范围

客货共线铁路钢轨伸缩调节器

TB/T3518-2018

本标准规定了客货共线铁路钢轨伸缩调节器的设计,制造,厂内组装,检验方法,检验规则,以及标志、包装、质量证明文件、储存和运输。本标准适用于1435mm轨距客货共线铁路钢轨伸缩调节器(以下简称调节器)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T91开口销

GB/T1184—1996形状和位置公差未注公差值CB/T1231钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件GB/T1348

球墨铸铁件

GB/T1804-2000

一般公差未注公差的线性和角度尺寸的公差GB/T6178

1型六角开槽螺母一A和B级

GB/T6414—1999铸件尺寸公差与机械加工余量GB/T7244

JB/T6061

JB/T6062

重型弹簧垫圈

无损检测焊缝磁粉检测

无损检测焊缝渗透检测

标准轨距铁路道岔技术条件

TB/T412

TB/T2344

43kg/m-75kg/m钢轨订货技术条件TB/T3080

TB/T3109

TB/T3297

有砾轨道混凝土岔枕

铁路道岔用非对称断面钢轨

高速铁路岔区轨枕埋入式无雄轨道混凝土岔枕高速铁路道岔制造技术条件第3部分:垫板螺栓TB/T3307.3

高速铁路道岔制造技术条件第7部分:预埋塑料套管TB/T3307.7bzxZ.net

9高速铁路道岔制造技术条件第9部分:调高垫板TB/T3307.9

TB/T3395.1高速铁路扣件第1部分:通用技术条件TB/T3395.4高速铁路扣件第4部分:WJ-7型扣件TB/T3401—2015客运专线钢轨伸缩调节器3术语和定义

TB/T3401界定的术语和定义适用于本文件。4设计

4.1调节器应采用基本轨伸缩、尖轨锁定的结构。基本轨伸缩过程中轨距变化量应在2mm范围内。4.2调节器设计伸缩量不应小于距调节器最近梁缝的年最大变化量与富余量(±100mm)的总和,且设计伸缩量最小范围宜为±200mm。1

TB/T3518—2018

4.3调节器宜根据线路条件适当加长基本轨,使基本轨跨越梁缝,且基本轨始端、尖轨尖端至最近梁缝边的距离均不应小于2m。

4.4梁缝设置梁端伸缩装置时,调节器应在满足4.3的基础上,与梁端伸缩装置、梁端挡碓墙等协同设计。

4.5调节器尖轨尖端至最近梁缝范围内的基本轨扣件应采用调节器配套扣件。4.6调节器尖轨尖端应采用藏尖结构,藏尖量不应小于3mm,且尖轨轨头非工作边的刨切线型不应采用直线或折线。

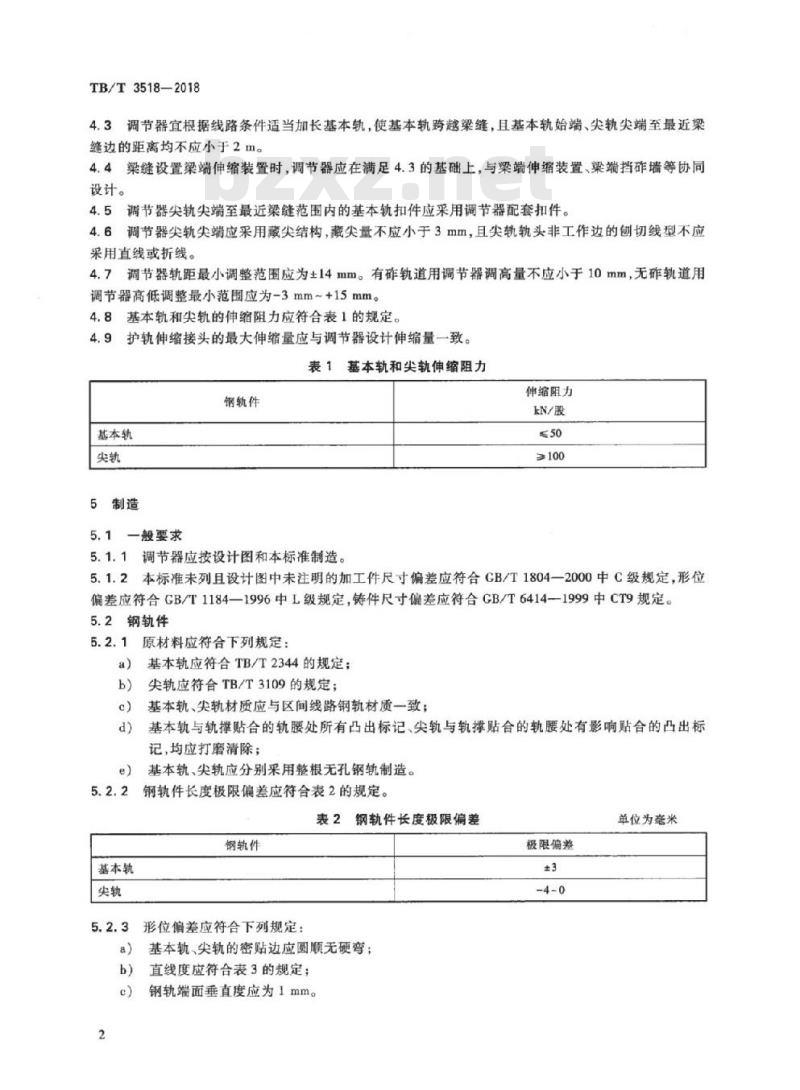

4.7调节器轨距最小调整范围应为±14mm。有轨道用调节器调高量不应小于10mm,无轨道用调节器高低调整最小范圈应为-3mm~+15mm。4.8基本轨和尖轨的伸缩阻力应符合表1的规定。4.9护轨伸缩接头的最大伸缩量应与调节器设计伸缩量一致。表1基本轨和尖轨伸缩阻力

钢轨件

基本轨

5制造

5.1一般要求

5.1.1调节器应按设计图和本标准制造。伸缩阻力

kN/股

≥100

5.1.2本标准未列且设计图中未注明的加工件尺寸偏差应符合CB/T1804一2000中C级规定,形位偏差应符合CB/T1184—1996中L级规定,铸件尺寸偏差应符合GB/T6414—1999中CT9规定。5.2钢轨件

原材料应符合下列规定:

基本轨应符合TB/T2344的规定;尖轨应符合TB/T3109的规定;

基本轨、尖轨材质应与区间线路钢轨材质一致;基本轨与轨撑贴合的轨腰处所有凸出标记、尖轨与轨撑贴合的轨腰处有影响贴合的凸出标记,均应打磨清除;

基本轨、尖轨应分别采用整根无孔钢轨制造。钢轨件长度极限偏差应符合表2的规定。5.2.2

表2钢轨件长度极限偏差

钢轨件

基本轨

形位偏差应符合下列规定:

基本轨、尖轨的密贴边应圆顺无硬弯;直线度应符合表3的规定;

钢轨端面垂直度应为1mm。

极限偏差

单位为毫米

基本轨工作边

基本轨直线段轨项面

尖轨工作边

尖轨非降低值轨顶面

基本轨、尖轨直线度要求

直线度

TB/T3518-2018

0.3mm/1m、1.5mm/10m

5.2.4基本轨、尖轨的切削加工应符合表4的规定,且应按设计图规定倒圆或倒棱。设计图未规定时,应按不小于1mmx45°倒梭或Rlmm~R1.5mm倒圆。表4基本轨、尖轨切削加工要求

加工面粗糙度

密贴面内倾偏差

高度极限偏差

尖轨机加工段

轨头宽度极限偏差

基本轨、尖轨的工作边压痕深度mm

基本轨应符合下列规定

基本轨应采用在线热处理钢轨制造;基本轨应按设计设置伸缩零点标记:加工面应涂油脂。

尖轨应符合下列规定:

尖轨应采用在线热处理钢轨制造;跟端成型段形式尺寸应符合设计要求:跟端锻压及加工应符合TB/T412的规定:加工面应涂油脂。

联结零部件

铁垫板应符合下列规定:

铁垫板的原材料应满足设计要求:技术要求

MRRRa12.5

1/80,不应外倾

铁垫板上轨底坡的斜度极限偏差为±1:320,底面平面度为0.8mm,尺寸极限偏差应符合表5的规定;

表5铁垫板尺寸极限偏差

长度和宽度

螺栓孔间距和偏心距

螺栓孔径

极限偏差

铁垫板上基本轨承轨面的平面度为0.5mm,粗糙度为MRRRa12.5;单位为毫米

TB/T3518—2018

台板与铁垫板总厚度极限偏差为+0.5mm,与铁垫板上表面的平行度为0.5mm:台板上表面平面度为0.3mm,粗糙度为MRRRa12.5;设计图未标注时,铁垫板周边及螺栓孔周边按不小于1mm×45倒棱或R1mm~R1.5mme

倒圆;

铁垫板上的焊缝不应有密集或连续气孔、夹渣、未熔合以及明显的咬边和弧坑;焊缝表面应连f)

续、平整、均匀;铁垫板各表面不应有残余焊瘤、焊渣、飞边和毛刺;铁垫板应进行防锈处理。

弹性垫板的静刚度和尺寸极限偏差应符合设计要求,橡胶物理性能应符合TB/T3395.4的5.3.2

规定。

铁垫板联结扣件应符合下列规定:预埋套管应符合TB/T3307.7的规定;垫板螺栓应符合TB/T3307.3的规定。轨撑应符合下列规定:

轨撑应采用球墨铸铁制造,其机械性能应符合GB/T1348的规定a)

轨撑各表面相交处均应为圆弧过渡,设计图未规定的圆弧半径应为R2mm,尺寸极限偏差不应低于GB/T6414一1999中CT7级的规定,并应符合表6的规定;轨撑与轨距调整片贴合面应加工平整;c)

d)轨撑应进行防锈处理。

表6轨撑尺寸极限偏差、表面粗糙度、平面度要求项目

尺寸极限偏差

与轨腰的贴合面表面粗糙度

加工面平面度

5.3.5双联轨撑应符合下列规定:a

技术要求

MRRRa12.5

各表面相交处均应为圆弧过渡,设计图未规定的圆弧半径应为R2mm;b)

焊缝不应有密集或连续气孔、夹渣、未熔合以及明显的咬边和弧坑,焊缝表面应连续、平整、均匀;

表面应喷漆。

轨撑螺栓宜采用防松结构,并应符合下列规定:5.3.6

轨撑螺栓性能等级不应低于8.8级,配套螺母性能等级不应低于8H级,平垫圈性能等级应为a

HRC35~HRC45,其他技术要求应符合GB/T1231的规定;弹簧垫圈应满足设计要求;

重型弹簧垫圈应符合GB/T7244的规定;开槽螺母性能等级不应低于8H级,且应符合GB/T6178的规定;开口销应符合CB/T91的规定;d)

轨撑螺栓顶部应刻印方向标记;轨撑螺栓应进行防锈处理。

5.3.7轨距调整片应符合下列规定:采用非金属材料时,厚度大于或等于3mm的调节器轨距调整片应符合TB/T3401一2015中a)

附录A的规定;采用金属材料时,应进行防锈处理;b)

各表面相交处均应为圆弧过渡,设计图未规定的圆弧半径应为R1mm;应做厚度标记。

压块各表面相交处均应为圆弧过渡,设计图未规定的圆弧半径应为R1mm。5.3.9

调高垫板应符合下列规定:

调高垫板应符合TB/T3307.9的规定:b)

调高垫板应在表面喷涂厚度标记。5.3.10

部件防锈处理后不应降低其物理力学性能,标记应清晰。5.4轨枕

TB/T3518—2018

有作轨道调节器用轨枕的钉孔距应满足设计要求,其他技术要求应符合TB/T3080的规定。5.4.1

无轨道调节器用轨枕的钉孔距应满足设计要求,其他技术要求应符合TB/T3297的规定。6厂内组装

一般规定

6.1.1除用户特殊要求外,厂内应按基本轨伸缩零点位置进行组装。6.1.2调节器应在专用平台上整组组装。6.1.3调节器组装后,基本轨和尖轨伸缩阻力应符合表1的规定;最大伸缩量与设计伸缩量的极限偏差应为±10mm。

6.2基本轨、尖轨组装

调节器的钢轨件、轨撑、铁垫板及相关紧固件应在厂内组装,且应符合表7的规定。6.2.2

涂油应符合下列规定:

铁垫板与基本轨软底的接触面、基本轨与轨撑贴合面、尖轨轨头与基本轨轨头密贴段应涂于式润滑剂;

轨撑螺栓和弹条扣件螺栓应涂长效油脂:尖轨与台板接触面、尖轨轨腰及轨底与尖轨轨撑接触面不应涂油,且不应有油污落入。c)

6.3整组调节器组装

整组调节器组装后应符合表7的规定。表中各项只适用于基本轨未加长的调节器范围。表7调节器厂内组装要求

水平·

高低·

检测项目

轨向(构造轨距断面除外)

尖轨尖端轨距

轨距变化率

基本轨伸缩零点位置或预留伸缩量位置mm

尖轨尖端至第一块双轨垫板中心距mm

极限偏差或要求

2mm/2m

检验项别

不含构造轨距加宽范围

TB/T3518—2018

尖轨轨头切削

检测项目

表7调节器厂内组装要求(续)

极限偏差或要求

尖轨尖端至5mm断面

范围内与基本

轨轨头密贴

尖轨轨头切削

范围内轨顶降

尖轨轨撑密贴

基本轨轨撑

其余范围

15mm断面至零降低

值断面

其余范围

在尖轨轨腰

在尖轨轨底上表面

在基本轨轨腰

在基本轨轨底上表面

在轨腰、轨底同时有间

尖轨轨底与台板密贴

基本轨轨底与铁垫板密贴

左右股轨靖面相错量

相邻铁垫板间距

两最远铁垫板间距

轨枕方正

轨距调整片数量

紧固扭矩偏差

间隙小于或等于0.5mm

间隙小于或等于1mm

无间隙

单块密贴间隙应小于

或等于0.5mm,不应

连续出现

同隙小于或等于0.5mm

间腐0.1mm~1mm

不应连续出现

单块铁垫板上密贴间

隙应小于或等于

0.5mm,不应连续出现

单块铁垫板上密贴间

隙小于或等于0.5mm,

不应连续出现

检验项别

控制截面及逐枕检查1处。轨向检查在尖轨尖端前后500mm范围内不应抗线。说

“+\表示降低值增加,

“_”表示降低值减小

“+”表示降低值增加,

\_\表示降低值减小

左右股基本轨始端、尖

轨跟端相错量

单向调节器从基本轨始

端至尖轨跟端的铁垫板

间距;

双向调节器分别从一侧

基本轨始端至尖轨中部

的铁垫板间距

同一根轨枕上左右股铁

垫板在一侧轨距线上的

间距偏差

各部位

各部螺栓

7检验方法

TB/T3518-2018

7.1钢轨件长度应在轨温为20℃±2℃时,使用钢卷尺测量。当轨温变化时,应进行修正。7.2钢轨端面垂直度应采用通用量具测量。7.3尖轨机加工段的高度及轨头宽度应采用专用量具测量。7.4尖轨跟端锻压及加工部位的尺寸偏差及性能等应按TB/T412进行检验。5联结零部件检验方法如下:

a)铁垫板采用下列方法进行检验:1)铁垫板的形式尺寸和形位偏差采用平尺、卡尺及塞尺或专用工具检查;2)铁垫板焊缝应按JB/T6061规定的磁粉探伤法或JB/T6062规定的着色渗透探伤法进行检查,并按2X级进行判定。

弹性垫板的橡胶物理性能应按TB/T3395.4的规定进行检验。静刚度应按TB/T3395.1的规定进行检验,其中荷载加载至100kN,荷载F,取20kNF,取80kN。非金属轨距调整片应按TB/T3401一2015附录A的规定进行检验:c)

预埋套管应按TB/T3307.7的规定进行检验。d)

轨撑应按GB/T1348和CB/T6414—1999的规定进行检验。轨撑螺栓及螺母应按GB/T1231的规定进行检验。f)

调高垫板应按TB/T3307.9的规定进行检验。名)

7.6尖轨和基本轨组装的轨头降低值应采用平尺、卡尺及塞尺或专用工具测量。7.7轨向和高低应采用平尺和与调节器等长的弦测量,检查控制截面及每枕处。7.8轨距和水平应采用轨距尺测量,检查控制截面及每枕处。密贴间隙应采用塞尺测量。

7.10伸缩阻力和设计伸缩量应按TB/T3401—2015的规定进行检验。8检验规则

8.1检验分类

检验分为型式检验和出厂检验。8.2型式检验

8.2.1有下列情况之一时,应进行型式检验:a)

初次投产或转场生产时;

同一工艺部件停产1年及以上后恢复生产;b)

材料、设计、结构和工艺有重大改变。8.2.2型式检验内容包括:出厂检验所有内容,及4.1、4.6~4.9、5.1、5.2.2~5.2.6、5.3的各项要求。8.3出厂检验

8.3.1调节器应逐组进行出厂检验。其中,轨枕可采用预留的一组轨枕。8.3.2出厂检验内容应包括第6章除6.1.3外的各项要求。8.4判定

8.4.1型式检验所有检验项均满足要求时,型式检验判为合格。8.4.2表7中的检验项目,A类项别单项项点数的合格率为100%、B类项别单项项点数的合格率不小于90%、C类项别单项项点数的合格率不小于80%,判为合格。计算合格率时,检查项点中某一项点若有多处时,按多个项点计。

TB/T3518-2018

9标志、包装、质量证明文件、储存和运输9.1标志

9.1.1整组调节器应带明显的永久性标志,标志内容应包括:产品名称、图号、规格型号、出厂编号和日期、制造厂名或厂标等。标志应避开焊接位置,距离轨端不宜小于1m。9.1.2基本轨伸缩零点位置应做出标记,并在跟端处对应的尖轨轨头外侧喷印设计伸缩范围标记。9.1.3铁垫板应在易于观察的部位按设计要求标出清晰的不易损坏标记。9.1.4钢轨及组装件应标明起吊位置。9.2包装

9.2.1非金属件不应与金属件混装,每件质量不应超过30kg。9.2.2尖轨、基本轨、铁垫板、扣件系统等组装件应固定在一起,整组包装。9.2.3

包装物应结实牢固,在正常运输过程中不应损坏并保证零部件不受腐蚀。9.3质量证明文件

调节器应附产品合格证、制造技术证明书和铺设图。9.4储存和运输

9.4.1尖轨与基本轨组装件在装卸作业时应采用起重机械或专用吊具在标明的起吊点起吊,不应产生塑性变形。不应任意或单点起吊及人工推撬装卸作业,不应碰、摔、掷。9.4.2调节器应采用平板车或专用车辆运输,尖轨和基本轨组装件的运输过程中,不应产生塑性变形。

尖轨和基本轨运输时,应防止碰伤。9.4.4放置尖轨与基本轨组件的场地应平整。码垛层数不应多于4层,每层用不小于60mm×60mm木质垫块垫实垫平,垫块应按高度方向垂直设置,垫块间距不应大于4m,均匀布置。9.4.5装车时,如多层码垛,每层应采用木质垫块垫实垫平;组装有铁垫板的轨枕,层间垫块的高度应高于铁垫板。

9.4.6非金属零部件在储存和运输过程中不应与油类、有机溶剂等化学物品接触,并应防止暴晒。9.4.7所有零部件在运输、储存时应采取防雨、防锈措施。8

中华人民共和国

铁道行业标准

客货共线铁路钢轨伸缩调节器

Rail expansion jointofmixed passengerand freight railway

TB/T3518—2018

中国铁道出版社出版、发行

(100054,北京市西城区右安门西街8号)读者服务部电话:市电(010)51873174,路电(021)73174北京建宏印剧有限公司印刷

版权专有

侵权必究

开本;880mmx1230mm

2019年1月第1版

印张:1

字数:17千字

2019年1月第1次印刷

151135578

价:10.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3518—2018

客货共线铁路钢轨伸缩调节器

Rail expansion joint of mixed passenger and freight railway2018-07-31发布

国家铁路局

广发布

2019-02-01实施

规范性引用文件

术语和定义

厂内组装

检验方法

检验规则

标志、包装、质量证明文件、储存和运输目

TB/T3518—2018

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国铁路经济规划研究院有限公司提出并归口。TB/T3518—2018

本标准起草单位:中国铁道科学研究院集团有限公司铁道建筑研究所、中铁宝桥集团有限公司。本标准主要起草人:蒋金洲、梁晨、徐玉坡、董彦录、费维周、方杭玮、王猛、肖俊恒、冯毅。1范围

客货共线铁路钢轨伸缩调节器

TB/T3518-2018

本标准规定了客货共线铁路钢轨伸缩调节器的设计,制造,厂内组装,检验方法,检验规则,以及标志、包装、质量证明文件、储存和运输。本标准适用于1435mm轨距客货共线铁路钢轨伸缩调节器(以下简称调节器)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T91开口销

GB/T1184—1996形状和位置公差未注公差值CB/T1231钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件GB/T1348

球墨铸铁件

GB/T1804-2000

一般公差未注公差的线性和角度尺寸的公差GB/T6178

1型六角开槽螺母一A和B级

GB/T6414—1999铸件尺寸公差与机械加工余量GB/T7244

JB/T6061

JB/T6062

重型弹簧垫圈

无损检测焊缝磁粉检测

无损检测焊缝渗透检测

标准轨距铁路道岔技术条件

TB/T412

TB/T2344

43kg/m-75kg/m钢轨订货技术条件TB/T3080

TB/T3109

TB/T3297

有砾轨道混凝土岔枕

铁路道岔用非对称断面钢轨

高速铁路岔区轨枕埋入式无雄轨道混凝土岔枕高速铁路道岔制造技术条件第3部分:垫板螺栓TB/T3307.3

高速铁路道岔制造技术条件第7部分:预埋塑料套管TB/T3307.7bzxZ.net

9高速铁路道岔制造技术条件第9部分:调高垫板TB/T3307.9

TB/T3395.1高速铁路扣件第1部分:通用技术条件TB/T3395.4高速铁路扣件第4部分:WJ-7型扣件TB/T3401—2015客运专线钢轨伸缩调节器3术语和定义

TB/T3401界定的术语和定义适用于本文件。4设计

4.1调节器应采用基本轨伸缩、尖轨锁定的结构。基本轨伸缩过程中轨距变化量应在2mm范围内。4.2调节器设计伸缩量不应小于距调节器最近梁缝的年最大变化量与富余量(±100mm)的总和,且设计伸缩量最小范围宜为±200mm。1

TB/T3518—2018

4.3调节器宜根据线路条件适当加长基本轨,使基本轨跨越梁缝,且基本轨始端、尖轨尖端至最近梁缝边的距离均不应小于2m。

4.4梁缝设置梁端伸缩装置时,调节器应在满足4.3的基础上,与梁端伸缩装置、梁端挡碓墙等协同设计。

4.5调节器尖轨尖端至最近梁缝范围内的基本轨扣件应采用调节器配套扣件。4.6调节器尖轨尖端应采用藏尖结构,藏尖量不应小于3mm,且尖轨轨头非工作边的刨切线型不应采用直线或折线。

4.7调节器轨距最小调整范围应为±14mm。有轨道用调节器调高量不应小于10mm,无轨道用调节器高低调整最小范圈应为-3mm~+15mm。4.8基本轨和尖轨的伸缩阻力应符合表1的规定。4.9护轨伸缩接头的最大伸缩量应与调节器设计伸缩量一致。表1基本轨和尖轨伸缩阻力

钢轨件

基本轨

5制造

5.1一般要求

5.1.1调节器应按设计图和本标准制造。伸缩阻力

kN/股

≥100

5.1.2本标准未列且设计图中未注明的加工件尺寸偏差应符合CB/T1804一2000中C级规定,形位偏差应符合CB/T1184—1996中L级规定,铸件尺寸偏差应符合GB/T6414—1999中CT9规定。5.2钢轨件

原材料应符合下列规定:

基本轨应符合TB/T2344的规定;尖轨应符合TB/T3109的规定;

基本轨、尖轨材质应与区间线路钢轨材质一致;基本轨与轨撑贴合的轨腰处所有凸出标记、尖轨与轨撑贴合的轨腰处有影响贴合的凸出标记,均应打磨清除;

基本轨、尖轨应分别采用整根无孔钢轨制造。钢轨件长度极限偏差应符合表2的规定。5.2.2

表2钢轨件长度极限偏差

钢轨件

基本轨

形位偏差应符合下列规定:

基本轨、尖轨的密贴边应圆顺无硬弯;直线度应符合表3的规定;

钢轨端面垂直度应为1mm。

极限偏差

单位为毫米

基本轨工作边

基本轨直线段轨项面

尖轨工作边

尖轨非降低值轨顶面

基本轨、尖轨直线度要求

直线度

TB/T3518-2018

0.3mm/1m、1.5mm/10m

5.2.4基本轨、尖轨的切削加工应符合表4的规定,且应按设计图规定倒圆或倒棱。设计图未规定时,应按不小于1mmx45°倒梭或Rlmm~R1.5mm倒圆。表4基本轨、尖轨切削加工要求

加工面粗糙度

密贴面内倾偏差

高度极限偏差

尖轨机加工段

轨头宽度极限偏差

基本轨、尖轨的工作边压痕深度mm

基本轨应符合下列规定

基本轨应采用在线热处理钢轨制造;基本轨应按设计设置伸缩零点标记:加工面应涂油脂。

尖轨应符合下列规定:

尖轨应采用在线热处理钢轨制造;跟端成型段形式尺寸应符合设计要求:跟端锻压及加工应符合TB/T412的规定:加工面应涂油脂。

联结零部件

铁垫板应符合下列规定:

铁垫板的原材料应满足设计要求:技术要求

MRRRa12.5

1/80,不应外倾

铁垫板上轨底坡的斜度极限偏差为±1:320,底面平面度为0.8mm,尺寸极限偏差应符合表5的规定;

表5铁垫板尺寸极限偏差

长度和宽度

螺栓孔间距和偏心距

螺栓孔径

极限偏差

铁垫板上基本轨承轨面的平面度为0.5mm,粗糙度为MRRRa12.5;单位为毫米

TB/T3518—2018

台板与铁垫板总厚度极限偏差为+0.5mm,与铁垫板上表面的平行度为0.5mm:台板上表面平面度为0.3mm,粗糙度为MRRRa12.5;设计图未标注时,铁垫板周边及螺栓孔周边按不小于1mm×45倒棱或R1mm~R1.5mme

倒圆;

铁垫板上的焊缝不应有密集或连续气孔、夹渣、未熔合以及明显的咬边和弧坑;焊缝表面应连f)

续、平整、均匀;铁垫板各表面不应有残余焊瘤、焊渣、飞边和毛刺;铁垫板应进行防锈处理。

弹性垫板的静刚度和尺寸极限偏差应符合设计要求,橡胶物理性能应符合TB/T3395.4的5.3.2

规定。

铁垫板联结扣件应符合下列规定:预埋套管应符合TB/T3307.7的规定;垫板螺栓应符合TB/T3307.3的规定。轨撑应符合下列规定:

轨撑应采用球墨铸铁制造,其机械性能应符合GB/T1348的规定a)

轨撑各表面相交处均应为圆弧过渡,设计图未规定的圆弧半径应为R2mm,尺寸极限偏差不应低于GB/T6414一1999中CT7级的规定,并应符合表6的规定;轨撑与轨距调整片贴合面应加工平整;c)

d)轨撑应进行防锈处理。

表6轨撑尺寸极限偏差、表面粗糙度、平面度要求项目

尺寸极限偏差

与轨腰的贴合面表面粗糙度

加工面平面度

5.3.5双联轨撑应符合下列规定:a

技术要求

MRRRa12.5

各表面相交处均应为圆弧过渡,设计图未规定的圆弧半径应为R2mm;b)

焊缝不应有密集或连续气孔、夹渣、未熔合以及明显的咬边和弧坑,焊缝表面应连续、平整、均匀;

表面应喷漆。

轨撑螺栓宜采用防松结构,并应符合下列规定:5.3.6

轨撑螺栓性能等级不应低于8.8级,配套螺母性能等级不应低于8H级,平垫圈性能等级应为a

HRC35~HRC45,其他技术要求应符合GB/T1231的规定;弹簧垫圈应满足设计要求;

重型弹簧垫圈应符合GB/T7244的规定;开槽螺母性能等级不应低于8H级,且应符合GB/T6178的规定;开口销应符合CB/T91的规定;d)

轨撑螺栓顶部应刻印方向标记;轨撑螺栓应进行防锈处理。

5.3.7轨距调整片应符合下列规定:采用非金属材料时,厚度大于或等于3mm的调节器轨距调整片应符合TB/T3401一2015中a)

附录A的规定;采用金属材料时,应进行防锈处理;b)

各表面相交处均应为圆弧过渡,设计图未规定的圆弧半径应为R1mm;应做厚度标记。

压块各表面相交处均应为圆弧过渡,设计图未规定的圆弧半径应为R1mm。5.3.9

调高垫板应符合下列规定:

调高垫板应符合TB/T3307.9的规定:b)

调高垫板应在表面喷涂厚度标记。5.3.10

部件防锈处理后不应降低其物理力学性能,标记应清晰。5.4轨枕

TB/T3518—2018

有作轨道调节器用轨枕的钉孔距应满足设计要求,其他技术要求应符合TB/T3080的规定。5.4.1

无轨道调节器用轨枕的钉孔距应满足设计要求,其他技术要求应符合TB/T3297的规定。6厂内组装

一般规定

6.1.1除用户特殊要求外,厂内应按基本轨伸缩零点位置进行组装。6.1.2调节器应在专用平台上整组组装。6.1.3调节器组装后,基本轨和尖轨伸缩阻力应符合表1的规定;最大伸缩量与设计伸缩量的极限偏差应为±10mm。

6.2基本轨、尖轨组装

调节器的钢轨件、轨撑、铁垫板及相关紧固件应在厂内组装,且应符合表7的规定。6.2.2

涂油应符合下列规定:

铁垫板与基本轨软底的接触面、基本轨与轨撑贴合面、尖轨轨头与基本轨轨头密贴段应涂于式润滑剂;

轨撑螺栓和弹条扣件螺栓应涂长效油脂:尖轨与台板接触面、尖轨轨腰及轨底与尖轨轨撑接触面不应涂油,且不应有油污落入。c)

6.3整组调节器组装

整组调节器组装后应符合表7的规定。表中各项只适用于基本轨未加长的调节器范围。表7调节器厂内组装要求

水平·

高低·

检测项目

轨向(构造轨距断面除外)

尖轨尖端轨距

轨距变化率

基本轨伸缩零点位置或预留伸缩量位置mm

尖轨尖端至第一块双轨垫板中心距mm

极限偏差或要求

2mm/2m

检验项别

不含构造轨距加宽范围

TB/T3518—2018

尖轨轨头切削

检测项目

表7调节器厂内组装要求(续)

极限偏差或要求

尖轨尖端至5mm断面

范围内与基本

轨轨头密贴

尖轨轨头切削

范围内轨顶降

尖轨轨撑密贴

基本轨轨撑

其余范围

15mm断面至零降低

值断面

其余范围

在尖轨轨腰

在尖轨轨底上表面

在基本轨轨腰

在基本轨轨底上表面

在轨腰、轨底同时有间

尖轨轨底与台板密贴

基本轨轨底与铁垫板密贴

左右股轨靖面相错量

相邻铁垫板间距

两最远铁垫板间距

轨枕方正

轨距调整片数量

紧固扭矩偏差

间隙小于或等于0.5mm

间隙小于或等于1mm

无间隙

单块密贴间隙应小于

或等于0.5mm,不应

连续出现

同隙小于或等于0.5mm

间腐0.1mm~1mm

不应连续出现

单块铁垫板上密贴间

隙应小于或等于

0.5mm,不应连续出现

单块铁垫板上密贴间

隙小于或等于0.5mm,

不应连续出现

检验项别

控制截面及逐枕检查1处。轨向检查在尖轨尖端前后500mm范围内不应抗线。说

“+\表示降低值增加,

“_”表示降低值减小

“+”表示降低值增加,

\_\表示降低值减小

左右股基本轨始端、尖

轨跟端相错量

单向调节器从基本轨始

端至尖轨跟端的铁垫板

间距;

双向调节器分别从一侧

基本轨始端至尖轨中部

的铁垫板间距

同一根轨枕上左右股铁

垫板在一侧轨距线上的

间距偏差

各部位

各部螺栓

7检验方法

TB/T3518-2018

7.1钢轨件长度应在轨温为20℃±2℃时,使用钢卷尺测量。当轨温变化时,应进行修正。7.2钢轨端面垂直度应采用通用量具测量。7.3尖轨机加工段的高度及轨头宽度应采用专用量具测量。7.4尖轨跟端锻压及加工部位的尺寸偏差及性能等应按TB/T412进行检验。5联结零部件检验方法如下:

a)铁垫板采用下列方法进行检验:1)铁垫板的形式尺寸和形位偏差采用平尺、卡尺及塞尺或专用工具检查;2)铁垫板焊缝应按JB/T6061规定的磁粉探伤法或JB/T6062规定的着色渗透探伤法进行检查,并按2X级进行判定。

弹性垫板的橡胶物理性能应按TB/T3395.4的规定进行检验。静刚度应按TB/T3395.1的规定进行检验,其中荷载加载至100kN,荷载F,取20kNF,取80kN。非金属轨距调整片应按TB/T3401一2015附录A的规定进行检验:c)

预埋套管应按TB/T3307.7的规定进行检验。d)

轨撑应按GB/T1348和CB/T6414—1999的规定进行检验。轨撑螺栓及螺母应按GB/T1231的规定进行检验。f)

调高垫板应按TB/T3307.9的规定进行检验。名)

7.6尖轨和基本轨组装的轨头降低值应采用平尺、卡尺及塞尺或专用工具测量。7.7轨向和高低应采用平尺和与调节器等长的弦测量,检查控制截面及每枕处。7.8轨距和水平应采用轨距尺测量,检查控制截面及每枕处。密贴间隙应采用塞尺测量。

7.10伸缩阻力和设计伸缩量应按TB/T3401—2015的规定进行检验。8检验规则

8.1检验分类

检验分为型式检验和出厂检验。8.2型式检验

8.2.1有下列情况之一时,应进行型式检验:a)

初次投产或转场生产时;

同一工艺部件停产1年及以上后恢复生产;b)

材料、设计、结构和工艺有重大改变。8.2.2型式检验内容包括:出厂检验所有内容,及4.1、4.6~4.9、5.1、5.2.2~5.2.6、5.3的各项要求。8.3出厂检验

8.3.1调节器应逐组进行出厂检验。其中,轨枕可采用预留的一组轨枕。8.3.2出厂检验内容应包括第6章除6.1.3外的各项要求。8.4判定

8.4.1型式检验所有检验项均满足要求时,型式检验判为合格。8.4.2表7中的检验项目,A类项别单项项点数的合格率为100%、B类项别单项项点数的合格率不小于90%、C类项别单项项点数的合格率不小于80%,判为合格。计算合格率时,检查项点中某一项点若有多处时,按多个项点计。

TB/T3518-2018

9标志、包装、质量证明文件、储存和运输9.1标志

9.1.1整组调节器应带明显的永久性标志,标志内容应包括:产品名称、图号、规格型号、出厂编号和日期、制造厂名或厂标等。标志应避开焊接位置,距离轨端不宜小于1m。9.1.2基本轨伸缩零点位置应做出标记,并在跟端处对应的尖轨轨头外侧喷印设计伸缩范围标记。9.1.3铁垫板应在易于观察的部位按设计要求标出清晰的不易损坏标记。9.1.4钢轨及组装件应标明起吊位置。9.2包装

9.2.1非金属件不应与金属件混装,每件质量不应超过30kg。9.2.2尖轨、基本轨、铁垫板、扣件系统等组装件应固定在一起,整组包装。9.2.3

包装物应结实牢固,在正常运输过程中不应损坏并保证零部件不受腐蚀。9.3质量证明文件

调节器应附产品合格证、制造技术证明书和铺设图。9.4储存和运输

9.4.1尖轨与基本轨组装件在装卸作业时应采用起重机械或专用吊具在标明的起吊点起吊,不应产生塑性变形。不应任意或单点起吊及人工推撬装卸作业,不应碰、摔、掷。9.4.2调节器应采用平板车或专用车辆运输,尖轨和基本轨组装件的运输过程中,不应产生塑性变形。

尖轨和基本轨运输时,应防止碰伤。9.4.4放置尖轨与基本轨组件的场地应平整。码垛层数不应多于4层,每层用不小于60mm×60mm木质垫块垫实垫平,垫块应按高度方向垂直设置,垫块间距不应大于4m,均匀布置。9.4.5装车时,如多层码垛,每层应采用木质垫块垫实垫平;组装有铁垫板的轨枕,层间垫块的高度应高于铁垫板。

9.4.6非金属零部件在储存和运输过程中不应与油类、有机溶剂等化学物品接触,并应防止暴晒。9.4.7所有零部件在运输、储存时应采取防雨、防锈措施。8

中华人民共和国

铁道行业标准

客货共线铁路钢轨伸缩调节器

Rail expansion jointofmixed passengerand freight railway

TB/T3518—2018

中国铁道出版社出版、发行

(100054,北京市西城区右安门西街8号)读者服务部电话:市电(010)51873174,路电(021)73174北京建宏印剧有限公司印刷

版权专有

侵权必究

开本;880mmx1230mm

2019年1月第1版

印张:1

字数:17千字

2019年1月第1次印刷

151135578

价:10.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。