TB/T 2637-2008

基本信息

标准号: TB/T 2637-2008

中文名称:铁道客车转向架构架、摇枕及摇动台

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5152122

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2637-2008.Bogie frame,bolster and swing bolster for railway passenger coach.

1范围

TB/T 2637规定了铁道客车转向架构架摇枕摇动台的技术要求、静强度与疲劳试验。

TB/T 2637适用于铁道客车新造二轴非动力无摇枕、无摇动台结构或旁承承载的有摇枕、有摇动台结构的转向架。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 5599铁道 车辆动力学性能评定和试验鉴定规范

GB/T 6414-1999铸件尺寸公差与机械加工余量(eqv ISO 8062: 1994)

TB/T 1464铁道机车车 辆用碳钢铸件通用技术条件

TB/T 1580新造机车车辆焊接 技术条件

3技术要求

3. 1转向架构架 、摇枕及摇动台的设计应依据有关客车标准和设计文件确定其基本尺寸,依据本标准静强度试验条款中提供的载荷条件、加载方式以及静强度试验的评定准则进行强度分析和优化,从而确定构架、摇枕摇动台的具体结构形式、尺寸和制造材质。

3.2构架、摇枕、摇动台应按经规定程序批准的图样与技术要求制造。

3.3构架、摇枕、摇动台的制造材料的化学 成分和力学性能应符合有关标准的要求。

1范围

TB/T 2637规定了铁道客车转向架构架摇枕摇动台的技术要求、静强度与疲劳试验。

TB/T 2637适用于铁道客车新造二轴非动力无摇枕、无摇动台结构或旁承承载的有摇枕、有摇动台结构的转向架。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 5599铁道 车辆动力学性能评定和试验鉴定规范

GB/T 6414-1999铸件尺寸公差与机械加工余量(eqv ISO 8062: 1994)

TB/T 1464铁道机车车 辆用碳钢铸件通用技术条件

TB/T 1580新造机车车辆焊接 技术条件

3技术要求

3. 1转向架构架 、摇枕及摇动台的设计应依据有关客车标准和设计文件确定其基本尺寸,依据本标准静强度试验条款中提供的载荷条件、加载方式以及静强度试验的评定准则进行强度分析和优化,从而确定构架、摇枕摇动台的具体结构形式、尺寸和制造材质。

3.2构架、摇枕、摇动台应按经规定程序批准的图样与技术要求制造。

3.3构架、摇枕、摇动台的制造材料的化学 成分和力学性能应符合有关标准的要求。

标准图片预览

标准内容

ICS45.060.20

中华人民共和国铁道行业标准

TB/T2637-2008

代替TB/T2637-1995

铁道客车转向架构架、摇枕及摇动台Bogie frame,bolster and swing bolster for railway passenger coach2008-10-14发布

2009-03-01实施

中华人民共和国铁道部发布

规范性引用文件

技术要求

静强度与疲劳试验

4.2试验环境和计量器具

4.3静强度试验

4.4疲劳试验

附录A(资料性附录)

参考文献

OREB12/RP17提供的钢材疲劳极限图TB/T2637--2008

TB/T2637—2008

本标准与UIC515-4《铁道客车拖车转向架构架强度试验》的一致性程度为非等效,主要差异如下:

一增加了有关设计方法,技术要求的内容;一增加了摇枕、摇动台等部件的试验内容;一静强度试验包括超常载荷试验和运营载荷试验两部分;试验载荷中考虑了安装抗侧滚装置的情况;超常载荷静强度试验和疲劳试验中规定施加纵向载荷;-以表格形式明确了静强度试验的加载工况;一以波形图形式明确了疲劳试验时斜对称位移量的施加方式;一增加了二系悬挂之上部件疲劳试验结果的评定标准。本标准代替TB/T2637一1995《客车转向架构架及摇枕技术条件》。本标准与TB/T2637—1995相比主要差异如下:静强度试验分为超常载荷试验和运营载荷试验两部分;一运营载荷的静强度试验结果的评定方式为疲劳强度评定;静强度试验和疲劳试验的载荷种类增多;疲劳试验的加载次数提高。

本标准的附录A为资料性附录。

本标准由北车青岛四方车辆研究所有限公司提出。本标准由北车青岛四方车辆研究所有限公司归口。本标准起草单位:北车青岛四方车辆研究所有限公司、铁道科学研究院机车车辆研究所、南车南京浦镇车辆厂

本标准主要起草人:刘德刚、周晓峰、方克娟、顾典康、唐永明。本标准所代替标准的历次版本发布情况为:TB/T2637-1995。I

1范围

铁道客车转向架构架、摇枕及摇动台TB/T2637—2008

本标准规定了铁道客车转向架构架、摇枕、摇动台的技术要求、静强度与疲劳试验。本标准适用于铁道客车新造二轴非动力无摇枕、无摇动台结构或旁承承载的有摇枕、有摇动台结构的转向架。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T5599铁道车辆动力学性能评定和试验鉴定规范GB/T6414—1999铸件尺寸公差与机械加工余量(eqVISO8062:1994)TB/T1464铁道机车车辆用碳钢铸件通用技术条件TB/T1580新造机车车辆焊接技术条件3技术要求

3.1转向架构架、摇枕及摇动台的设计应依据有关客车标准和设计文件确定其基本尺寸,依据本标准静强度试验条款中提供的载荷条件、加载方式以及静强度试验的评定准则进行强度分析和优化,从而确定构架、摇枕、摇动台的具体结构形式、尺寸和制造材质。3.2构架、摇枕、摇动台应按经规定程序批准的图样与技术要求制造。3.3构架、摇枕、摇动台的制造材料的化学成分和力学性能应符合有关标准的要求。3.4铸造部件的外表面应经喷丸等方法处理以提高结构的抗疲劳可靠性。其表面质量、缺陷的限度应符合TB/T1464的规定。铸造部件的未注铸造公差按GB/T6414-CT12级执行。不应在大的拉伸应力区域进行焊接操作。

3.5焊接应符合TB/T1580的规定,对位于较大拉伸应力区域的焊缝应进行修磨使其圆滑过渡,组焊后对焊缝进行探伤并采用退火处理或其他方式消除焊接残余应力。3.6转向架构架、摇枕、摇动台应进行静强度试验和疲劳试验,试验方法和结果评定依据本标准第4章的要求。

4静强度与疲劳试验

4.1试件

试件的技术状态应符合设计图样及有关技术文件的规定,其制造工艺过程与投人实际运用的产品相一致。

4.2试验环境和计量器具

4.2.1试验场地附近应无影响测试精度的强磁场、噪声、振动的干扰,试验室内温度应保持为5℃~35℃,空气相对湿度不大于80%。4.2.2所有计量器具应经过国家法定计量单位检定,并在计量有效期内使用。1

TB/T2637--2008

4.3静强度试验

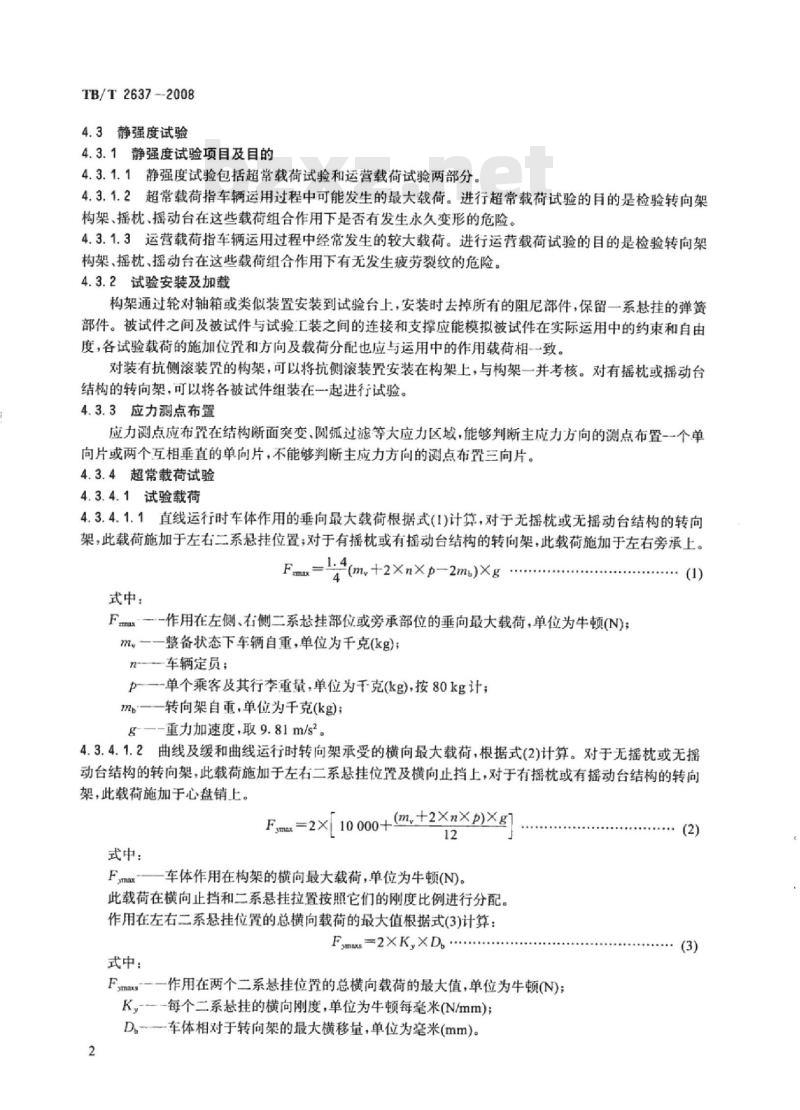

4.3.1静强度试验项目及目的

4.3.1.1静强度试验包括超常载荷试验和运营载荷试验两部分。4.3.1.2超常载荷指车辆运用过程中可能发生的最大载荷。进行超常载荷试验的目的是检验转向架构架、摇枕、摇动台在这些载荷组合作用下是否有发生永久变形的危险。4.3.1.3运营载荷指车辆运用过程中经常发生的较大载荷。进行运营载荷试验的目的是检验转向架构架、摇枕、摇动台在这些载荷组合作用下有无发生疲劳裂纹的危险。4.3.2试验安装及加载

构架通过轮对轴箱或类似装置安装到试验台上,安装时去掉所有的阻尼部件,保留一系悬挂的弹簧部件。被试件之间及被试件与试验工装之间的连接和支撑应能模拟被试件在实际运用中的约束和自由度,各试验载荷的施加位置和方向及载荷分配也应与运用中的作用载荷相一致。对装有抗侧滚装置的构架,可以将抗侧滚装置安装在构架上,与构架一并考核。对有摇枕或摇动台结构的转向架,可以将各被试件组装在一起进行试验。4.3.3应力测点布置

应力测点应布置在结构断面突变、圆弧过滤等大应力区域,能够判断主应力方向的测点布置一个单向片或两个互相垂直的单向片,不能够判断主应力方向的测点布置三向片。4.3.4超常载荷试验

4.3.4.1试验载荷

4.3.4.1.1直线运行时车体作用的垂向最大载荷根据式(1)计算,对于无摇枕或无摇动台结构的转向架,此载荷施加于左右二系悬挂位置;对于有摇枕或有摇动台结构的转向架,此载荷施加于左右旁承上。x=14(m+2XnXp-2mb)Xg

式中:

Fx\—-作用在左侧、右侧二系悬挂部位或旁承部位的垂向最大载荷,单位为牛顿(N):m—一整备状态下车辆自重,单位为千克(kg);n-车辆定员;

p-—单个乘客及其行李重量,单位为干克(kg)按80kg计;mb——转向架自重,单位为千克(kg);g-—-重力加速度,取9.81m/s。(1)

4.3.4.1.2曲线及缓和曲线运行时转向架承受的横向最大载荷,根据式(2)计算。对于无摇枕或无摇动台结构的转向架,此载荷施加于左右二系悬挂位置及横向止挡上,对于有摇枕或有摇动台结构的转向架,此载荷施加于心盘销上。

式中:

Fsm=2×[10 000+(m,+2×n×p)Xg)12

Fymax\一一车体作用在构架的横向最大载荷,单位为牛顿(N)。此载荷在横向止挡和二系悬挂拉置按照它们的刚度比例进行分配。作用在左右二系悬挂位置的总横向载荷的最大值根据式(3)计算:Fsmaxs-2XKXD,

式中:

Fsmaxs\一一作用在两个二系悬挂位置的总横向载荷的最大值,单位为牛顿(N):K,--每个二系慰挂的横向刚度,单位为牛顿每毫米(N/mm);D---车体相对于转向架的最大横移量,单位为毫米(mm)。2

横向止挡上的载荷根据式(4)计算:式中:

Fymaxb=Fyma

TB/T2637-2008

Fumaxb

作用在横向止挡上的横向载荷,单位为牛顿(N)。4.3.4.1.3车体横向载荷引起的左右两侧二系悬挂或旁承的垂向增减载荷值,对于无摇枕或无摇动台结构的转向架,此载荷作用在二系悬挂拉置,根据式(5)计算(此处计算没有考虑安装有垂向止挡及空气弹黄安装有差压阀的情况):

AF[6Fm Ha)+(F x2m-Fm) Ha] ×KXZ

KXZXD+Φ

my+2XnXp

式中:

.(5)

AF—一由于横向载荷引起的转向架每个二系悬挂位置垂向载荷的增减值,单位为牛顿(N);H

一车体质心(超常载荷)到构架横向止挡的垂向距离,单位为毫米(mm);车体质心(超常载荷)到构架二系挂位置的垂向距离,单位为毫米(mm);转向架每侧二系悬挂的垂向刚度,单位为牛顿每毫米(N/mm):K

Z-—车体产生单位角度侧滚时每侧二系悬挂的垂向伸缩量,单位为毫米(mm);Φ车体产生单位角度侧滚时每个转向架抗侧滚装置产生的抗侧滚力矩,单位为牛顿毫米(N·mm);

-二系悬挂之间的距离,单位为毫米(mm)。对于有摇枕或有摇动台结构的转向架,此载荷作用在左右旁承上,计算该载荷值时应考虑横向加载位置变化引起的附加力矩以及增减载荷作用位置左右间距的变化。4.3.4.1.4车体载向载荷引起的抗侧滚装置与车体每侧连接位置的垂向最大载荷值根据式(6)计算:XH)+(Fm

式中:

Fartomax

x×m+2X2m-Fsms)×Hm

m+2Xn×p

《(KXyxD+)Xl

+·(6)

一由横向载荷引起的每转向架上的抗侧滚装置每侧与车体连接位置的垂向最大载荷,单位为牛顿N:bZxz.net

lr一一抗侧滚装置左右两侧与车体连接位置之间的距离,单位为毫米(mm);4.3.4.1.5通过10%顺坡率的缓和曲线时构架的斜对称变形,通过使一个车轮产生垂向的位移量来实现,位移量根据式(7)计算:

Omx=0.01Xl

式中:

个车轮垂向的位移量,单位为毫米(mm)l-一转向架固定轴距,单位为毫米(mm)。(7)

4.3.4.1.6模拟5g加速度冲击作用的纵向载荷,此载荷应均匀地施加在前后两个车轴上,同时约束转向架上纵向牵引位置的纵向位移,根据式(8)计算:Frmax=m×5g

4.3.4.1.7模拟5g加速度冲击作用的纵向载荷时应叠加车体自重引起的载荷。车体自重引起的每侧二系悬挂或旁承位置的垂向载荷根据式(9)计算:Fs=(m-2m)Xg

式中:

Fs—车体自重作用在每侧二系悬挂位置的载荷,单位为牛顿(N)。4.3.4.2试验方法

4.3.4.2.1按照模拟车辆直线运行、曲线运行、缓和曲线运行、空车直线纵向冲击等运行工况将上述各3

TB/T2637-2008

试验载荷进行组合加载。加载工况见表1。4.3.4.2.2对于各个组合工况,宜先取载荷的一半进行试验,检查各测点应力值是否超过材料届服极限的一半,然后进行满载荷试验。4.3.4.2.3试验中横向载荷适合于二系悬挂以下的部件,如果摇枕和摇动台的测试应力超出材料的屈服极限,可以将横向载荷减半重新进行试验。表1模拟超常载荷试验工况

二系悬挂上的垂向载荷

Fam+Fay

Famar—Fay

Famr+AFay

Fam+AFay

Famn—AF

FamaxAF

Fa+AFay

Femar—AFay

Femx—AFay

Fa+AFay

抗侧滚装置上的垂向载荷

Fartimar

Fantarx

-Frina

Fartna

Fartar

- Fatmx

-Fater

横向载荷

斜对称位移

纵向载荷

-—Fm

表中,横向载荷为整个转向架承受的力:试验时在二系悬挂和横向止挡之间分配,正值表示由右向左,负值表示由左向若:纵向载荷为整不转向架承受的力,试验时在前后两个轮对之间平均分配,正值表宗向前,负值表宗向启。4.3.4.3结果评定

按第四强度理论计算各测点的当量应力,所有测点的当量应力均不应超过材料的屈服极限,卸载后各被试件均不应有永久变形。

4.3.5运营载荷试验

4.3.5.1试验载荷

4.3.5.1.1车体自重(含乘客及行李的重量)引起的垂向载荷,根据式(10)计算,对于无摇枕或无摇动台结构的转向架,此载荷施加于左右二系悬挂位置:对于有摇枕或有摇动台结构的转向架,此载荷施加于左右旁承上。

[m+1.2X(n+2XS)Xp-2mz)

式中:

F.-—-车体自重(含乘客及行李的重量)作用于每侧二系悬挂或旁承部位的垂向载荷,单位为牛顿(N);

S过道和通过台面积,单位为平方米(m\)。4.3.5.1.2由车体的侧滚运行和浮沉运动所引起的垂向载荷,侧滚运动引起的载荷由二系悬挂(或旁承)和抗侧滚装置共同承受,在左右两侧是反相位的,对于无摇枕或无摇动台结构的转向架每侧二系悬挂位置的增减载荷值根据式(11)计算:式中:

F=F,Xa××2XD+

Fa车体侧滚作用引起的每侧二系悬挂部位的垂向增减载荷值,单位为牛顿(N);4

—侧滚系数,该值与车辆自身的动力学性能及线路条件有关,一般取0.1。TB/T2637—2008

对于有摇枕或有摇动台结构的转向架,此载荷作用在旁承上,计算该载荷时应考虑载荷左右间距的变化。

抗侧滚装置与车体每侧连接位置的垂向载荷根据式(12)计算:式中:

F=F.Xα×kxzxD+@×

Fert—一抗侧滚装置每侧与车体连接位置的垂向载荷值,单位为牛顿(N)。由浮沉引起的每侧二系悬挂或旁承的垂向增减载荷根据式(13)计算:F-F.XB.

式中:

F—一车体浮沉作用引起的每侧二系悬挂部位的垂向增减载荷,单位为牛顿(N);β一浮沉系数,该值与车辆自身的动力学性能及线路条件有关,一般取0.2。(12)

4.3.5.1.3转向架承受的横向载荷,对于无摇枕或无摇动台结构的转向架,此载荷施加于左右二系恐挂位置及横向止挡上,对于有摇枕或有摇动台结构的转向架,此载荷施加于心盘销上。根据式(14)计算:F,=0.5X(F,+0.5mXg)

式中:

F作用在整个转向架上的横向载荷,单位为牛顿(N)。其中作用在左右二系悬挂位置的横向载荷总值根据式(15)计算:F,=Fsmaxs

式中:

F—一作用在两个二系悬挂位置的总横向载荷,单位为牛顿(N)。横向止挡上的载荷根据式(16)计算:F=F-F

式中:

F6一作用在横向止挡的横向载荷,单位为牛顿(N)。(14)

4.3.5.1.4通过5%顺坡率的缓和曲线时构架的斜对称变形,通过使一个车轮产生垂向的位移量来实现,位移量根据式(17)计算:

8=0.005X.

式中:

个车轮垂向的位移量,单位为毫米(mm);[转向架固定轴距,单位为毫米(mm)。(17)

4.3.5.1.5纵向载荷,由于轮对的摇头运动和转向架通过曲线时的菱形作用所引起,施加在4个车轮滚动圆平面内,同一轮对上两车轮承受的纵向载荷大小相同,方向相反,构成的力偶矩由另一轮对的纵向力构成的力偶矩相平衡,每个车轮纵向载荷值由式(18)计算:F=0.1X(F.+0.5mb×g)

式中:

F.作用在每个车轮滚动圆平面内的纵向载荷,单位为牛顿(N)。(18)

4.3.5.1.6制动载荷,指车辆制动时制动装置安装座承受的载荷以及惯性力引起的附加载荷,试验载荷值取为车辆常用制动时所产生载荷的1.1倍。4.3.5.1.7减振器座承受的载荷,取其设计卸荷力的1.2倍。4.3.5.2试验方法

4.3.5.2.1构架应按照模拟车辆直线运行、曲线运行、缓和曲线运行的工况进行试验。各试验工况的5

TB/T2637-2008

载荷见表2。

4.3.5.2.2完成表2各工况的试验之后,进行制动载荷和减振器载荷试验。试验时先在两侧二系悬挂位置各施加值为F,的垂向载荷,将测试系统清零,然后施加各试验载荷得到各测点的应力。4.3.5.3结果评定

4.3.5.3.1将制动载荷和减振器载荷试验测试结果逐步叠加到表2各试验工况的测试结果之中,在每个测点叠加前、后的数据中分别取应力结果的最大值和最小值记为:omax>0min,则每个点的应力幅值和均值根据式(19)计算。

Omaxmin

Omax+omin

4.3.5.3.2将各测点的试验结果绘材料的疲劳极限图中。在没有作出我国铁路常用材料疲极劳限图之前,参照OREB12/RP17提供的钢材疲劳极限图,如附录A所示。各测点的峰值和谷值均应落在疲劳极限图范围之内,允许有少数测点的峰值和谷值超出疲劳极限图,但其峰值和谷值的超出部分不应超出疲劳极限图的20%。在疲劳试验时应对这些测点进行重点检测。表2

二系悬挂上的垂向载荷

F+F—Fa

F-Fa-F

F,-F+F

F—Fa—Fa

F.+F.+F。

FFu-Fa

F-F-Fa

模拟运营载荷试验工况

抗侧滚扭杆上的垂向载荷

—Frte

—Fate

-- Frta

-Farta

横向载荷

斜对称位移

纵向载荷

二系悬挂上的垂向载荷

FFa—F

F-F+Fa

F,-F+F

F+Fa-F

F,-FFs

表2(续)

抗侧滚扭杆上的垂向载荷

-Fartua

-Farte

横向载荷

TB/T2637--2008

斜对称位移

纵向载荷

表中横向载荷为整个转向架承受的力,试验时在二系悬挂和横向止挡之间分配,正值表示由右向左,负值表示由左向若,纵向载荷F药--位车轮承变的另,正值表宗向前,负值表宗向启。4.4疲劳试验

4.4.1试件安装

疲劳试验的安装要求与静强度试验相同,为提高试验频率,可以将弹贫等产生大位移的部件用工装代替,工装应能够模拟原部件对构架的约束状态。4.4.2载荷阶段及载荷值

疲劳试验分为三个阶段,每个阶段应施加垂向载荷、横向载荷、纵向载荷、斜对称载荷。4.4.2.1第一阶段试验载荷

4.4.2.1.1车体作用的垂向载荷由静态载荷、准静态载荷、动态载荷三部分组成,由二系悬挂(或旁承)和抗测滚装置共同承受。

二系悬挂或旁承承受的垂向静态载荷根据式(20)计算:F-F-F

式中:

F=l、F一一分别为每侧二系悬挂或旁承承受的垂向静态载荷,单位为牛顿(N)。(20)

每侧二系悬挂或旁承承受的垂向准静态载荷的方向是相反的,并且与模拟通过的左右曲线相适应,对于无摇枕或无摇动台结构的转向架,每侧二系悬挂承受的垂向准静态载荷根据式(21)计算:Fql=Fp=F.

式中:

F、F一一分别为左右两个二系悬挂位置承受的垂向静态载荷,单位为牛顿(N)。(21)

对于有摇枕或有摇动台结构的转向架,计算左右旁承受到的垂向准静态载荷值时应考虑载荷间距7

TB/T2637—2008

的变化。

每侧二系悬挂或旁承承受的垂向动态载荷根据式(22)计算,左右两个二系悬挂位置的动态载荷的方向是相同的:

Fl=F=士F$

式中:

Fdl、F-分别为左右两个二系悬挂位置承受的垂向动态载荷,单位为牛顿(N)。(22)

抗侧滚装置只承受垂向准静态载荷,根据式(23)计算,左右两个与车体连接位置的准静态载荷的方向是相反的,并且与模拟通过的左右曲线相适应。Frl=-Frp=±Farte

式中:

Ftl、Ftz——分别为抗侧滚装置左右两个与车体连接位置的垂向准静态载荷,单位为牛顿(N)。4.4.2.1.2转向架承受的横向载荷分为准静态和动态两部分,根据式(24)计算,其中准静态载荷的方向与模拟通过的左右曲线相适应:F=F-±0.25×(F+0.5m×g)

式中:

F、F——-车体作用于构架的横向准静态和动态载荷,单位为牛顿(N)。. (24)

其中,二系悬挂位置承受的最大横向载荷值仍根据式(15)确定,其余部分由横向止挡承受。4.4.2.1.3通过5%顺坡率的缓和曲线时构架的斜对称变形,通过使一个车轮产生垂向的位移量来实现,一系悬挂用刚性部件代替后,车轮产生的垂向位移量根据式(17)和构架抗斜对称变形刚度与一系悬挂刚度的比例关系确定,每一次通过左曲线或右曲线应有向上和向下两次作用。4.4.2.1.4纵向载荷,施加在4个车轮滚动圆平面内,同一轮对两车轮承受的纵向载荷值大小相同,方向相反,构成的力偶矩由另一轮对上的纵向力构成的力偶矩相平衡,每个车轮位置的纵向载荷值根据式(18)计算,力的方向与模拟通过的左右曲线相适应。4.4.2.2第二阶段试验载荷

将垂向载荷的准静态和动态部分、横向的准静态载荷和动态载荷、纵向载荷、斜对称位移量均增大为第一阶段值的1.2倍。

4.4.2.3第三阶段试验载荷

将垂向载荷的准静态和动态部分、横向的准静态载荷和动态载荷、纵向载荷、斜对称位移量均增大为第一阶段值的1.4倍。

4.4.3试验方法

4.4.3.1各试验载荷的加载波形见图1。其中横向载荷与垂向载荷的动态部分是同相位的,斜对称位移量的峰值或谷值应能够授盖通过一个左曲线和一个右曲线时垂向动态载荷的一个峰值。4.4.3.2模拟通过左曲线和右曲线的动态载荷循环次数可根据车辆运用线路的曲线情况在10次至20次之间选择。

4.4.3.3试验加载频率决定于试验设备能力和被试件与工装的刚度等因素。不宜高于5Hz。4.4.3.4疲劳试验按照第一、二、三阶段的顺序进行,各阶段的循环次数(指动态载荷的循环次数)分别为6×10°次、2X10°次、2×10°次。试验进行中对静强度试验中发现的大应力点进行动态应力监测,每一阶段的疲劳试验结束后,采用无损探伤方式对试件进行裂纹检查。4.4.4结果评定

4.4.4.1对处于二系总挂之下的部件,在第一阶段和第二阶段的疲劳试验后均不应产生裂纹,第三阶段疲劳试验结束时允许产生在运营过程中不需要立即修复的裂纹。4.4.4.2对处于二系悬挂之上的部件,在第一阶段疲劳试验后不应产生裂纹,第二阶段、第三阶段疲劳试验中发生裂纹时可以对其进行修复以继续试验。8

二系悬挂位置垂向加载静态载荷曲线二系悬挂位孕垂向加载准静态载荷曲线FnF

Fai-Frd

10044440444440444440407

77770777777770070770

二系慧挂位严垂向加载动态载荷曲线Fron

抗倒滚装置垂向加载载荷曲线

横向加载准静态载荷曲线

04440000044000440000

V7007070700000000

横向加载动态载荷曲线

纵向加载载荷曲线

对称加载位移曲线

图1各加载载荷、位移曲线

TB/T2637—2008

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T2637-2008

代替TB/T2637-1995

铁道客车转向架构架、摇枕及摇动台Bogie frame,bolster and swing bolster for railway passenger coach2008-10-14发布

2009-03-01实施

中华人民共和国铁道部发布

规范性引用文件

技术要求

静强度与疲劳试验

4.2试验环境和计量器具

4.3静强度试验

4.4疲劳试验

附录A(资料性附录)

参考文献

OREB12/RP17提供的钢材疲劳极限图TB/T2637--2008

TB/T2637—2008

本标准与UIC515-4《铁道客车拖车转向架构架强度试验》的一致性程度为非等效,主要差异如下:

一增加了有关设计方法,技术要求的内容;一增加了摇枕、摇动台等部件的试验内容;一静强度试验包括超常载荷试验和运营载荷试验两部分;试验载荷中考虑了安装抗侧滚装置的情况;超常载荷静强度试验和疲劳试验中规定施加纵向载荷;-以表格形式明确了静强度试验的加载工况;一以波形图形式明确了疲劳试验时斜对称位移量的施加方式;一增加了二系悬挂之上部件疲劳试验结果的评定标准。本标准代替TB/T2637一1995《客车转向架构架及摇枕技术条件》。本标准与TB/T2637—1995相比主要差异如下:静强度试验分为超常载荷试验和运营载荷试验两部分;一运营载荷的静强度试验结果的评定方式为疲劳强度评定;静强度试验和疲劳试验的载荷种类增多;疲劳试验的加载次数提高。

本标准的附录A为资料性附录。

本标准由北车青岛四方车辆研究所有限公司提出。本标准由北车青岛四方车辆研究所有限公司归口。本标准起草单位:北车青岛四方车辆研究所有限公司、铁道科学研究院机车车辆研究所、南车南京浦镇车辆厂

本标准主要起草人:刘德刚、周晓峰、方克娟、顾典康、唐永明。本标准所代替标准的历次版本发布情况为:TB/T2637-1995。I

1范围

铁道客车转向架构架、摇枕及摇动台TB/T2637—2008

本标准规定了铁道客车转向架构架、摇枕、摇动台的技术要求、静强度与疲劳试验。本标准适用于铁道客车新造二轴非动力无摇枕、无摇动台结构或旁承承载的有摇枕、有摇动台结构的转向架。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T5599铁道车辆动力学性能评定和试验鉴定规范GB/T6414—1999铸件尺寸公差与机械加工余量(eqVISO8062:1994)TB/T1464铁道机车车辆用碳钢铸件通用技术条件TB/T1580新造机车车辆焊接技术条件3技术要求

3.1转向架构架、摇枕及摇动台的设计应依据有关客车标准和设计文件确定其基本尺寸,依据本标准静强度试验条款中提供的载荷条件、加载方式以及静强度试验的评定准则进行强度分析和优化,从而确定构架、摇枕、摇动台的具体结构形式、尺寸和制造材质。3.2构架、摇枕、摇动台应按经规定程序批准的图样与技术要求制造。3.3构架、摇枕、摇动台的制造材料的化学成分和力学性能应符合有关标准的要求。3.4铸造部件的外表面应经喷丸等方法处理以提高结构的抗疲劳可靠性。其表面质量、缺陷的限度应符合TB/T1464的规定。铸造部件的未注铸造公差按GB/T6414-CT12级执行。不应在大的拉伸应力区域进行焊接操作。

3.5焊接应符合TB/T1580的规定,对位于较大拉伸应力区域的焊缝应进行修磨使其圆滑过渡,组焊后对焊缝进行探伤并采用退火处理或其他方式消除焊接残余应力。3.6转向架构架、摇枕、摇动台应进行静强度试验和疲劳试验,试验方法和结果评定依据本标准第4章的要求。

4静强度与疲劳试验

4.1试件

试件的技术状态应符合设计图样及有关技术文件的规定,其制造工艺过程与投人实际运用的产品相一致。

4.2试验环境和计量器具

4.2.1试验场地附近应无影响测试精度的强磁场、噪声、振动的干扰,试验室内温度应保持为5℃~35℃,空气相对湿度不大于80%。4.2.2所有计量器具应经过国家法定计量单位检定,并在计量有效期内使用。1

TB/T2637--2008

4.3静强度试验

4.3.1静强度试验项目及目的

4.3.1.1静强度试验包括超常载荷试验和运营载荷试验两部分。4.3.1.2超常载荷指车辆运用过程中可能发生的最大载荷。进行超常载荷试验的目的是检验转向架构架、摇枕、摇动台在这些载荷组合作用下是否有发生永久变形的危险。4.3.1.3运营载荷指车辆运用过程中经常发生的较大载荷。进行运营载荷试验的目的是检验转向架构架、摇枕、摇动台在这些载荷组合作用下有无发生疲劳裂纹的危险。4.3.2试验安装及加载

构架通过轮对轴箱或类似装置安装到试验台上,安装时去掉所有的阻尼部件,保留一系悬挂的弹簧部件。被试件之间及被试件与试验工装之间的连接和支撑应能模拟被试件在实际运用中的约束和自由度,各试验载荷的施加位置和方向及载荷分配也应与运用中的作用载荷相一致。对装有抗侧滚装置的构架,可以将抗侧滚装置安装在构架上,与构架一并考核。对有摇枕或摇动台结构的转向架,可以将各被试件组装在一起进行试验。4.3.3应力测点布置

应力测点应布置在结构断面突变、圆弧过滤等大应力区域,能够判断主应力方向的测点布置一个单向片或两个互相垂直的单向片,不能够判断主应力方向的测点布置三向片。4.3.4超常载荷试验

4.3.4.1试验载荷

4.3.4.1.1直线运行时车体作用的垂向最大载荷根据式(1)计算,对于无摇枕或无摇动台结构的转向架,此载荷施加于左右二系悬挂位置;对于有摇枕或有摇动台结构的转向架,此载荷施加于左右旁承上。x=14(m+2XnXp-2mb)Xg

式中:

Fx\—-作用在左侧、右侧二系悬挂部位或旁承部位的垂向最大载荷,单位为牛顿(N):m—一整备状态下车辆自重,单位为千克(kg);n-车辆定员;

p-—单个乘客及其行李重量,单位为干克(kg)按80kg计;mb——转向架自重,单位为千克(kg);g-—-重力加速度,取9.81m/s。(1)

4.3.4.1.2曲线及缓和曲线运行时转向架承受的横向最大载荷,根据式(2)计算。对于无摇枕或无摇动台结构的转向架,此载荷施加于左右二系悬挂位置及横向止挡上,对于有摇枕或有摇动台结构的转向架,此载荷施加于心盘销上。

式中:

Fsm=2×[10 000+(m,+2×n×p)Xg)12

Fymax\一一车体作用在构架的横向最大载荷,单位为牛顿(N)。此载荷在横向止挡和二系悬挂拉置按照它们的刚度比例进行分配。作用在左右二系悬挂位置的总横向载荷的最大值根据式(3)计算:Fsmaxs-2XKXD,

式中:

Fsmaxs\一一作用在两个二系悬挂位置的总横向载荷的最大值,单位为牛顿(N):K,--每个二系慰挂的横向刚度,单位为牛顿每毫米(N/mm);D---车体相对于转向架的最大横移量,单位为毫米(mm)。2

横向止挡上的载荷根据式(4)计算:式中:

Fymaxb=Fyma

TB/T2637-2008

Fumaxb

作用在横向止挡上的横向载荷,单位为牛顿(N)。4.3.4.1.3车体横向载荷引起的左右两侧二系悬挂或旁承的垂向增减载荷值,对于无摇枕或无摇动台结构的转向架,此载荷作用在二系悬挂拉置,根据式(5)计算(此处计算没有考虑安装有垂向止挡及空气弹黄安装有差压阀的情况):

AF[6Fm Ha)+(F x2m-Fm) Ha] ×KXZ

KXZXD+Φ

my+2XnXp

式中:

.(5)

AF—一由于横向载荷引起的转向架每个二系悬挂位置垂向载荷的增减值,单位为牛顿(N);H

一车体质心(超常载荷)到构架横向止挡的垂向距离,单位为毫米(mm);车体质心(超常载荷)到构架二系挂位置的垂向距离,单位为毫米(mm);转向架每侧二系悬挂的垂向刚度,单位为牛顿每毫米(N/mm):K

Z-—车体产生单位角度侧滚时每侧二系悬挂的垂向伸缩量,单位为毫米(mm);Φ车体产生单位角度侧滚时每个转向架抗侧滚装置产生的抗侧滚力矩,单位为牛顿毫米(N·mm);

-二系悬挂之间的距离,单位为毫米(mm)。对于有摇枕或有摇动台结构的转向架,此载荷作用在左右旁承上,计算该载荷值时应考虑横向加载位置变化引起的附加力矩以及增减载荷作用位置左右间距的变化。4.3.4.1.4车体载向载荷引起的抗侧滚装置与车体每侧连接位置的垂向最大载荷值根据式(6)计算:XH)+(Fm

式中:

Fartomax

x×m+2X2m-Fsms)×Hm

m+2Xn×p

《(KXyxD+)Xl

+·(6)

一由横向载荷引起的每转向架上的抗侧滚装置每侧与车体连接位置的垂向最大载荷,单位为牛顿N:bZxz.net

lr一一抗侧滚装置左右两侧与车体连接位置之间的距离,单位为毫米(mm);4.3.4.1.5通过10%顺坡率的缓和曲线时构架的斜对称变形,通过使一个车轮产生垂向的位移量来实现,位移量根据式(7)计算:

Omx=0.01Xl

式中:

个车轮垂向的位移量,单位为毫米(mm)l-一转向架固定轴距,单位为毫米(mm)。(7)

4.3.4.1.6模拟5g加速度冲击作用的纵向载荷,此载荷应均匀地施加在前后两个车轴上,同时约束转向架上纵向牵引位置的纵向位移,根据式(8)计算:Frmax=m×5g

4.3.4.1.7模拟5g加速度冲击作用的纵向载荷时应叠加车体自重引起的载荷。车体自重引起的每侧二系悬挂或旁承位置的垂向载荷根据式(9)计算:Fs=(m-2m)Xg

式中:

Fs—车体自重作用在每侧二系悬挂位置的载荷,单位为牛顿(N)。4.3.4.2试验方法

4.3.4.2.1按照模拟车辆直线运行、曲线运行、缓和曲线运行、空车直线纵向冲击等运行工况将上述各3

TB/T2637-2008

试验载荷进行组合加载。加载工况见表1。4.3.4.2.2对于各个组合工况,宜先取载荷的一半进行试验,检查各测点应力值是否超过材料届服极限的一半,然后进行满载荷试验。4.3.4.2.3试验中横向载荷适合于二系悬挂以下的部件,如果摇枕和摇动台的测试应力超出材料的屈服极限,可以将横向载荷减半重新进行试验。表1模拟超常载荷试验工况

二系悬挂上的垂向载荷

Fam+Fay

Famar—Fay

Famr+AFay

Fam+AFay

Famn—AF

FamaxAF

Fa+AFay

Femar—AFay

Femx—AFay

Fa+AFay

抗侧滚装置上的垂向载荷

Fartimar

Fantarx

-Frina

Fartna

Fartar

- Fatmx

-Fater

横向载荷

斜对称位移

纵向载荷

-—Fm

表中,横向载荷为整个转向架承受的力:试验时在二系悬挂和横向止挡之间分配,正值表示由右向左,负值表示由左向若:纵向载荷为整不转向架承受的力,试验时在前后两个轮对之间平均分配,正值表宗向前,负值表宗向启。4.3.4.3结果评定

按第四强度理论计算各测点的当量应力,所有测点的当量应力均不应超过材料的屈服极限,卸载后各被试件均不应有永久变形。

4.3.5运营载荷试验

4.3.5.1试验载荷

4.3.5.1.1车体自重(含乘客及行李的重量)引起的垂向载荷,根据式(10)计算,对于无摇枕或无摇动台结构的转向架,此载荷施加于左右二系悬挂位置:对于有摇枕或有摇动台结构的转向架,此载荷施加于左右旁承上。

[m+1.2X(n+2XS)Xp-2mz)

式中:

F.-—-车体自重(含乘客及行李的重量)作用于每侧二系悬挂或旁承部位的垂向载荷,单位为牛顿(N);

S过道和通过台面积,单位为平方米(m\)。4.3.5.1.2由车体的侧滚运行和浮沉运动所引起的垂向载荷,侧滚运动引起的载荷由二系悬挂(或旁承)和抗侧滚装置共同承受,在左右两侧是反相位的,对于无摇枕或无摇动台结构的转向架每侧二系悬挂位置的增减载荷值根据式(11)计算:式中:

F=F,Xa××2XD+

Fa车体侧滚作用引起的每侧二系悬挂部位的垂向增减载荷值,单位为牛顿(N);4

—侧滚系数,该值与车辆自身的动力学性能及线路条件有关,一般取0.1。TB/T2637—2008

对于有摇枕或有摇动台结构的转向架,此载荷作用在旁承上,计算该载荷时应考虑载荷左右间距的变化。

抗侧滚装置与车体每侧连接位置的垂向载荷根据式(12)计算:式中:

F=F.Xα×kxzxD+@×

Fert—一抗侧滚装置每侧与车体连接位置的垂向载荷值,单位为牛顿(N)。由浮沉引起的每侧二系悬挂或旁承的垂向增减载荷根据式(13)计算:F-F.XB.

式中:

F—一车体浮沉作用引起的每侧二系悬挂部位的垂向增减载荷,单位为牛顿(N);β一浮沉系数,该值与车辆自身的动力学性能及线路条件有关,一般取0.2。(12)

4.3.5.1.3转向架承受的横向载荷,对于无摇枕或无摇动台结构的转向架,此载荷施加于左右二系恐挂位置及横向止挡上,对于有摇枕或有摇动台结构的转向架,此载荷施加于心盘销上。根据式(14)计算:F,=0.5X(F,+0.5mXg)

式中:

F作用在整个转向架上的横向载荷,单位为牛顿(N)。其中作用在左右二系悬挂位置的横向载荷总值根据式(15)计算:F,=Fsmaxs

式中:

F—一作用在两个二系悬挂位置的总横向载荷,单位为牛顿(N)。横向止挡上的载荷根据式(16)计算:F=F-F

式中:

F6一作用在横向止挡的横向载荷,单位为牛顿(N)。(14)

4.3.5.1.4通过5%顺坡率的缓和曲线时构架的斜对称变形,通过使一个车轮产生垂向的位移量来实现,位移量根据式(17)计算:

8=0.005X.

式中:

个车轮垂向的位移量,单位为毫米(mm);[转向架固定轴距,单位为毫米(mm)。(17)

4.3.5.1.5纵向载荷,由于轮对的摇头运动和转向架通过曲线时的菱形作用所引起,施加在4个车轮滚动圆平面内,同一轮对上两车轮承受的纵向载荷大小相同,方向相反,构成的力偶矩由另一轮对的纵向力构成的力偶矩相平衡,每个车轮纵向载荷值由式(18)计算:F=0.1X(F.+0.5mb×g)

式中:

F.作用在每个车轮滚动圆平面内的纵向载荷,单位为牛顿(N)。(18)

4.3.5.1.6制动载荷,指车辆制动时制动装置安装座承受的载荷以及惯性力引起的附加载荷,试验载荷值取为车辆常用制动时所产生载荷的1.1倍。4.3.5.1.7减振器座承受的载荷,取其设计卸荷力的1.2倍。4.3.5.2试验方法

4.3.5.2.1构架应按照模拟车辆直线运行、曲线运行、缓和曲线运行的工况进行试验。各试验工况的5

TB/T2637-2008

载荷见表2。

4.3.5.2.2完成表2各工况的试验之后,进行制动载荷和减振器载荷试验。试验时先在两侧二系悬挂位置各施加值为F,的垂向载荷,将测试系统清零,然后施加各试验载荷得到各测点的应力。4.3.5.3结果评定

4.3.5.3.1将制动载荷和减振器载荷试验测试结果逐步叠加到表2各试验工况的测试结果之中,在每个测点叠加前、后的数据中分别取应力结果的最大值和最小值记为:omax>0min,则每个点的应力幅值和均值根据式(19)计算。

Omaxmin

Omax+omin

4.3.5.3.2将各测点的试验结果绘材料的疲劳极限图中。在没有作出我国铁路常用材料疲极劳限图之前,参照OREB12/RP17提供的钢材疲劳极限图,如附录A所示。各测点的峰值和谷值均应落在疲劳极限图范围之内,允许有少数测点的峰值和谷值超出疲劳极限图,但其峰值和谷值的超出部分不应超出疲劳极限图的20%。在疲劳试验时应对这些测点进行重点检测。表2

二系悬挂上的垂向载荷

F+F—Fa

F-Fa-F

F,-F+F

F—Fa—Fa

F.+F.+F。

FFu-Fa

F-F-Fa

模拟运营载荷试验工况

抗侧滚扭杆上的垂向载荷

—Frte

—Fate

-- Frta

-Farta

横向载荷

斜对称位移

纵向载荷

二系悬挂上的垂向载荷

FFa—F

F-F+Fa

F,-F+F

F+Fa-F

F,-FFs

表2(续)

抗侧滚扭杆上的垂向载荷

-Fartua

-Farte

横向载荷

TB/T2637--2008

斜对称位移

纵向载荷

表中横向载荷为整个转向架承受的力,试验时在二系悬挂和横向止挡之间分配,正值表示由右向左,负值表示由左向若,纵向载荷F药--位车轮承变的另,正值表宗向前,负值表宗向启。4.4疲劳试验

4.4.1试件安装

疲劳试验的安装要求与静强度试验相同,为提高试验频率,可以将弹贫等产生大位移的部件用工装代替,工装应能够模拟原部件对构架的约束状态。4.4.2载荷阶段及载荷值

疲劳试验分为三个阶段,每个阶段应施加垂向载荷、横向载荷、纵向载荷、斜对称载荷。4.4.2.1第一阶段试验载荷

4.4.2.1.1车体作用的垂向载荷由静态载荷、准静态载荷、动态载荷三部分组成,由二系悬挂(或旁承)和抗测滚装置共同承受。

二系悬挂或旁承承受的垂向静态载荷根据式(20)计算:F-F-F

式中:

F=l、F一一分别为每侧二系悬挂或旁承承受的垂向静态载荷,单位为牛顿(N)。(20)

每侧二系悬挂或旁承承受的垂向准静态载荷的方向是相反的,并且与模拟通过的左右曲线相适应,对于无摇枕或无摇动台结构的转向架,每侧二系悬挂承受的垂向准静态载荷根据式(21)计算:Fql=Fp=F.

式中:

F、F一一分别为左右两个二系悬挂位置承受的垂向静态载荷,单位为牛顿(N)。(21)

对于有摇枕或有摇动台结构的转向架,计算左右旁承受到的垂向准静态载荷值时应考虑载荷间距7

TB/T2637—2008

的变化。

每侧二系悬挂或旁承承受的垂向动态载荷根据式(22)计算,左右两个二系悬挂位置的动态载荷的方向是相同的:

Fl=F=士F$

式中:

Fdl、F-分别为左右两个二系悬挂位置承受的垂向动态载荷,单位为牛顿(N)。(22)

抗侧滚装置只承受垂向准静态载荷,根据式(23)计算,左右两个与车体连接位置的准静态载荷的方向是相反的,并且与模拟通过的左右曲线相适应。Frl=-Frp=±Farte

式中:

Ftl、Ftz——分别为抗侧滚装置左右两个与车体连接位置的垂向准静态载荷,单位为牛顿(N)。4.4.2.1.2转向架承受的横向载荷分为准静态和动态两部分,根据式(24)计算,其中准静态载荷的方向与模拟通过的左右曲线相适应:F=F-±0.25×(F+0.5m×g)

式中:

F、F——-车体作用于构架的横向准静态和动态载荷,单位为牛顿(N)。. (24)

其中,二系悬挂位置承受的最大横向载荷值仍根据式(15)确定,其余部分由横向止挡承受。4.4.2.1.3通过5%顺坡率的缓和曲线时构架的斜对称变形,通过使一个车轮产生垂向的位移量来实现,一系悬挂用刚性部件代替后,车轮产生的垂向位移量根据式(17)和构架抗斜对称变形刚度与一系悬挂刚度的比例关系确定,每一次通过左曲线或右曲线应有向上和向下两次作用。4.4.2.1.4纵向载荷,施加在4个车轮滚动圆平面内,同一轮对两车轮承受的纵向载荷值大小相同,方向相反,构成的力偶矩由另一轮对上的纵向力构成的力偶矩相平衡,每个车轮位置的纵向载荷值根据式(18)计算,力的方向与模拟通过的左右曲线相适应。4.4.2.2第二阶段试验载荷

将垂向载荷的准静态和动态部分、横向的准静态载荷和动态载荷、纵向载荷、斜对称位移量均增大为第一阶段值的1.2倍。

4.4.2.3第三阶段试验载荷

将垂向载荷的准静态和动态部分、横向的准静态载荷和动态载荷、纵向载荷、斜对称位移量均增大为第一阶段值的1.4倍。

4.4.3试验方法

4.4.3.1各试验载荷的加载波形见图1。其中横向载荷与垂向载荷的动态部分是同相位的,斜对称位移量的峰值或谷值应能够授盖通过一个左曲线和一个右曲线时垂向动态载荷的一个峰值。4.4.3.2模拟通过左曲线和右曲线的动态载荷循环次数可根据车辆运用线路的曲线情况在10次至20次之间选择。

4.4.3.3试验加载频率决定于试验设备能力和被试件与工装的刚度等因素。不宜高于5Hz。4.4.3.4疲劳试验按照第一、二、三阶段的顺序进行,各阶段的循环次数(指动态载荷的循环次数)分别为6×10°次、2X10°次、2×10°次。试验进行中对静强度试验中发现的大应力点进行动态应力监测,每一阶段的疲劳试验结束后,采用无损探伤方式对试件进行裂纹检查。4.4.4结果评定

4.4.4.1对处于二系总挂之下的部件,在第一阶段和第二阶段的疲劳试验后均不应产生裂纹,第三阶段疲劳试验结束时允许产生在运营过程中不需要立即修复的裂纹。4.4.4.2对处于二系悬挂之上的部件,在第一阶段疲劳试验后不应产生裂纹,第二阶段、第三阶段疲劳试验中发生裂纹时可以对其进行修复以继续试验。8

二系悬挂位置垂向加载静态载荷曲线二系悬挂位孕垂向加载准静态载荷曲线FnF

Fai-Frd

10044440444440444440407

77770777777770070770

二系慧挂位严垂向加载动态载荷曲线Fron

抗倒滚装置垂向加载载荷曲线

横向加载准静态载荷曲线

04440000044000440000

V7007070700000000

横向加载动态载荷曲线

纵向加载载荷曲线

对称加载位移曲线

图1各加载载荷、位移曲线

TB/T2637—2008

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。