TB/T 2720.2-2007

基本信息

标准号: TB/T 2720.2-2007

中文名称:内燃机车用斜轴式轴向定量柱塞液压泵/液压马达第2部分:试验方法

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4130623

相关标签: 内燃机车 定量 柱塞 液压泵 液压 马达 试验 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2720.2-2007.Angle-axial type and constant displacement piston hydro-static pump/motor for diesel locomotive-Part 2 :The test methods.

1范围

TB/T 2720.2规定了内燃机车用斜轴式轴向定量柱塞液压泵掖压马达(以下简称泵/马达)试验方法。

TB/T 2720.2适用于内燃机车辅助系统用额定压力≤40 MPa的新造斜轴式轴向定量柱塞液压泵/液压马达。内燃动车组可参照执行。

2规范性引用文件

下列文件中的条款通过TB/T 2720 的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注8期的引用文件,其最新版本适用于本部分。

GB/T 2828.1计数抽样检验程序 第 1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1-2003, IsO 2859-1 :1999, IDT)

GB/T 5913-1986柴油机车车内设备机械振动烈度评定方法

GB/T 7936液压泵 、马达空载排量测定方法(GB/T 7936--1987, ISO/DP 8426,NEQ)

ISO 4392-1液压传动 马达特性的测定 第1部分:在恒低速和恒压力下的测定

ISO 10767-1液压传动系统和元件产生压力波动值的测定 第 1部分:用于泵的精密方法

ISO 10767-2液压传动系统和元件产生压力波动值的测定第2部分:用于泵的简化方法

ISO 10767-3液压传动系统和元件产生 压力波动值的测定第3部分:用于马达的方法

3试验用仪器仪表

3.1压力计准确度

型式试验时允许误差±0.5% ;出厂试验时允许误差±1%。

压力计直读压力时,其量程应为测试压力的140%~160%。

3.2流量仪准确度

型式试验时误差不超过±0.5% ;出厂试验时误差不超过±1%。

3.3转速仪准确度

型式试验时误差不超过±0.5% ;出厂试验时误差不超过±1%。

1范围

TB/T 2720.2规定了内燃机车用斜轴式轴向定量柱塞液压泵掖压马达(以下简称泵/马达)试验方法。

TB/T 2720.2适用于内燃机车辅助系统用额定压力≤40 MPa的新造斜轴式轴向定量柱塞液压泵/液压马达。内燃动车组可参照执行。

2规范性引用文件

下列文件中的条款通过TB/T 2720 的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注8期的引用文件,其最新版本适用于本部分。

GB/T 2828.1计数抽样检验程序 第 1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1-2003, IsO 2859-1 :1999, IDT)

GB/T 5913-1986柴油机车车内设备机械振动烈度评定方法

GB/T 7936液压泵 、马达空载排量测定方法(GB/T 7936--1987, ISO/DP 8426,NEQ)

ISO 4392-1液压传动 马达特性的测定 第1部分:在恒低速和恒压力下的测定

ISO 10767-1液压传动系统和元件产生压力波动值的测定 第 1部分:用于泵的精密方法

ISO 10767-2液压传动系统和元件产生压力波动值的测定第2部分:用于泵的简化方法

ISO 10767-3液压传动系统和元件产生 压力波动值的测定第3部分:用于马达的方法

3试验用仪器仪表

3.1压力计准确度

型式试验时允许误差±0.5% ;出厂试验时允许误差±1%。

压力计直读压力时,其量程应为测试压力的140%~160%。

3.2流量仪准确度

型式试验时误差不超过±0.5% ;出厂试验时误差不超过±1%。

3.3转速仪准确度

型式试验时误差不超过±0.5% ;出厂试验时误差不超过±1%。

标准图片预览

标准内容

ICS27.020

中华人民共和国铁道行业标准

TB/T2720.2—2007

代替TB/T1994—1987

内燃机车用斜轴式

轴向定量柱塞液压泵/液压马达

第2部分:试验方法

Angle-axial type and constant displacement pistonhydro-static pump/motor for diesel locomotive-Part2:Thetestmethods

2007-12-30发布

2008-05-01实施

中华人民共和国铁道部发布

规范性引用文件

试验用仪器仪表

试验装置与试验条件

试验要求

判定规则

附录A(资料性附录)

附录B(资料性附录)

参考文献

液压泵/马达试验系统图

试验记录表

TB/T2720.2—2007

TB/T2720.2—2007

TB/T2720《内燃机车用斜轴式轴向定量柱塞液压泵/液压马达》分为两个部分:-第1部分:技术条件:

-第2部分:试验方法。

本部分为TB/T2720的第2部分。

本部分是对TB/T1994—1987《内燃机车用ZB732液压泵ZM732液压马达试验方法》的修订。本次修订参照了ISO4392-1:2002《液压传动马达特性的测定第1部分:在恒低速和恒压力下的测定》、ISO10767-1:1996《液压传动系统和元件产生压力波动值的测定第1-部分:用于泵的精密方法》、ISO10767-2:1999《液压传动系统和元件产生压力波动值的测定第2部分:用于泵的简化方法》。ISO10767-3:1999《液压传动系统和元件产生压力波动值的测定第3部分:用于马达的方法》。

本部分与TB/T1994-1987相比主要技术内容变化如下:修改了试验参数,将原来的绝对参数改为相对参数;-增加了试验装置与试验条件的要求(见第4章);增加了泵/马达产生压力波动值的测定;增加了泵/马达试验系统原理图。本部分的附录A、附录B均为资料性附录。本部分由内燃机车标准化技术委员会提出并归口。本部分起草单位:中国南车集团戚墅堰机车车辆厂、中国北车集团大连机车研究所、上海液压泵厂大连泵马达制造厂、贵州力源液压股份有限公司。本部分主要起草人:张征硕、藏坚东、刘美仙、张少元、董于美。本部分所代替标准的历次版本发布情况为:TB/T1994—1987。

1范围

内燃机车用斜轴式

轴向定量柱塞液压泵/液压马达

第2部分:试验方法

TB/T2720.2—2007

本部分规定了内燃机车用斜轴式轴向定量柱塞液压泵/液压马达(以下简称泵/马达)试验方法。本部分适用于内燃机车辅助系统用额定压力≤40MPa的新造斜轴式轴向定量柱塞液压泵/液压马达。内燃动车组可参照执行。

2规范性引用文件

下列文件中的条款通过TB/T2720的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1——2003ISO2859-1:1999,IDT)GB/T5913-1986柴油机车车内设备机械振动烈度评定方法GB/T7936液压泵、马达空载排量测定方法(GB/T7936—1987,ISO/DP8426,NEQ)液压传动马达特性的测定第1部分:在恒低速和恒压力下的测定ISO4392-1

ISO 10767-1

ISO10767-2

ISO10767-3

液压传动系统和元件产生压力波动值的测定第1部分:用于泵的精密方法液压传动系统和元件产生压力波动值的测定第2部分:用于泵的简化方法液压传动系统和元件产生压力波动值的测定第3部分:用于马达的方法3试验用仪器仪表

3.1压力计准确度

型式试验时允许误差土0.5%;出厂试验时允许误差±1%。压力计直读压力时,其量程应为测试压力的140%~160%。3.2流量仪准确度

型式试验时误差不超过±0.5%:出厂试验时误差不超过土1%。3.3转速仪准确度

型式试验时误差不超过±0.5%;出厂试验时误差不超过±1%。3.4扭矩仪(测功仪)准确度

试验时误差不超过±1%。

3.5仪器仪表校准

仪器仪表应按规定进行定期检定校准,型式试验前应全面进行校准。4试验装置与试验条件

4.1试验系统

试验系统原理图参见附录A。

TB/T2720.2—2007

4.2测点位置

4.2.1压力测点

压力测点设置在距被试泵/马达进口、出口的2d~4d(d为管道通径)处。稳态试验时,允许将测点的位置移到距被试泵/马达更远处,但必须考虑管道的压力损失。4.2.2温度测点

温度测点设置在距测压点2d~4d处,比测压点更远离被试泵/马达。4.3试验油温及清洁度

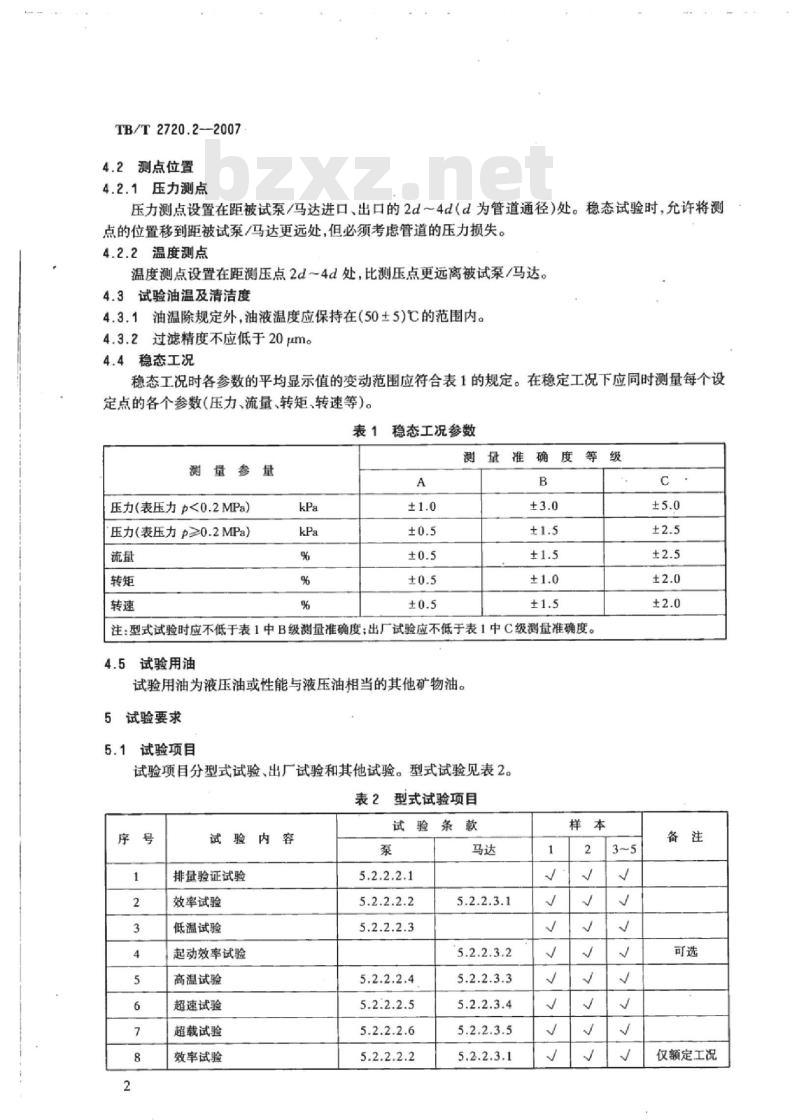

4.3.1油温除规定外,油液温度应保持在(50±5)℃的范围内。4.3.2过滤精度不应低于20μm。4.4稳态工况

稳态工况时各参数的平均显示值的变动范围应符合表1的规定。在稳定工况下应同时测量每个设定点的各个参数(压力、流量、转矩、转速等)。稳态工况参数

测量参量

压力(表压力p<0.2MPa)

压力(表压力p≥0.2MPa)

注:型式试验时应不低于表1中B级测量准确度;出厂试验应不低于表1中C级测量准确度。4.5试验用油

试验用油为液压油或性能与液压油相当的其他矿物油。5试验要求

试验项目

试验项目分型式试验、出厂试验和其他试验。型式试验见表2。表2型式试验项目

试验内容

排量验证试验

效率试验

低温试验

起动效率试验

高温试验

超速试验

超载试验

效率试验

试验条款

5.2.2.2.1

5.2.2.2.2

5.2.2.2.3

5.2.2.2.4

5.2.2.2.5

5.2.2.2.6

5.2.2.2.2

5.2.2.3.1

5.2.2.3.2

5.2.2.3.3

5.2.2.3.4

5.2.2.3.5

5.2.2.3.1

仅额定工况

试验内容

冲击试验

连续满载试验

效率试验

恒低速和恒压力特性试验

压力波动测定

耐久性试验。

效率试验

噪声试验与振动评定

试验条款

5.2.2.2.7

5.2.2.2.8

5.2.2.2.2

5.2.2.2.9

5.2.2.2.10

5.2.2.2.2

5.2.2.2.11

5.2.2.3.6

5.2.2.3.7

5.2.2.3.1

5.2.2.3.8

5.2.2.3.9

5.2.2.3.10

5.2.2.3.1

5.2.2.3.11

a:样本2做耐久性试验时,连续满载运行800h时的容积效率应符合规定值。5.2试验要求

5.2.1气密性试验和跑合试验

每台泵/马达在试验前应进行气密性试验和跑合试验。1

TB/T2720.2—2007

续上表

仅额定工况

仅额定工况

气密性试验应在被试样品内腔充满不低于0.5MPa工作压力的干净气体,然后浸没在防锈液中停留3min并稍加晃动,不应有气泡溢出。跑合试验应在额定转速无负荷压力下,运转15min;在额定转速下,压力按20%的等级逐级加载到额定压力,分级跑合。每级跑合10min,额定压力点跑合20mino5.2.2型式试验

5.2.2.1型式试验的范围

泵/马达有下列情况之一,应做型式试验:新产品或老产品转厂生产的试制定型鉴定:a

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:b)

正式生产时,五年或累积一定产量(1000台)后周期性检验一次:c

d)产品停产二年后,恢复生产时;e)出厂检验结果与上次型式试验结果有较大差异时。5.2.2.2泵

5.2.2.2.1排量验证试验

排量验证试验按GB/T7936的规定进行。5.2.2.2.2效率试验

在压力为额定值的100%、90%、80%、70%、60%、50%、25%及无负荷压力,转速为额定值的100%、75%、50%下,测各点的容积效率与总效率,并绘制出相关曲线图。效率计算:

负载流量

容积效率\容“排量×转速

输出功率

总效率1总一输人功率

×100%

5.2.2.2.3低温试验

当油液温度为-20C或运动黏度为509mm2/s时,在最大流量、空载压力工况下起动被试泵至少五次。

TB/T2720.2—2007

5.2.2.2.4高温试验

在额定工况下,进口油温为75℃~85℃,连续运转1h以上无异常现象,然后在油温为(50±5)℃时核对额定压力、额定转速下的容积效率。5.2.2.2.5超速试验

在额定压力及最高转速下,若无最高转速指标,则以额定转速的125%试验,正常运转15min,额定工况下的容积效率不应变化。bzxZ.net

5.2.2.2.6超载试验

在额定转速、最高压力或125%的额定压力(选择其中较大者)工况下,连续正常运转10h后,校对额定压力、额定转速的容积效率,其变化值不应超过一个百分点。5.2.2.2.7冲击试验

额定转速下以10次/min~15次/min的频率作冲击试验,冲击波形见图1。在额定输出压力下,保压士T周期,然后卸荷,卸载压力为1.2MPa,连续试验10万次。5.2.2.2.8连续满载试验

在额定压力、额定转速下,连续运转800h后,测出额定压力、额定转速下的容积效率应符合规定值。

5.2.2.2.9泵产生压力波动值的测定(可选)测定方法可按ISO10767-2或ISO10767-1的规定。5.2.2.2.10耐久性试验

耐久性试验在下列方案中任选一种:a%01

时间)

P(额定输出压力)

图1冲击波形

a)满载试验2400h;

b)满载试验1000h,超载试验10h,冲击试验10万次;c)超载试验250h,冲击试验10万次。耐久性试验后,容积效率下降值不应超过2%;零件不应有异常磨损或其他形式的损坏。注:除满足5.2.2.1中a)的条件外,耐久性试验可根据产品的质量情况,由供需双方协商确定。5.2.2.2.11运转过程检查

TB/T2720.2--2007

在试验全过程的同时,检查噪声、振动、温升(小于40K)渗漏等,运转中均应正常,并在结合面和密封处不应渗漏油。

5.2.2.2.12噪声试验与振动评定在压力为额定值的100%、75%,转速为额定值的100%、75%的情况下,测其噪声值。振动质量级应符合GB/T5913—1986中A级的规定。注:试验台本底噪声应比被试泵实测噪声低10dB(A)以上,否则应进行修正。5.2.2.3马达

5.2.2.3.1效率试验

在压力为额定值的100%、90%、80%、70%、60%、50%,转速为额定值的100%,75%,50%的情况下,测各点的容积效率、机械效率、总效率等,应符合设计文件的要求。效率计算:

容积效率 7g=负载谦量禁灌漏量×100%排量×转速

输出功率×100%

5.2.2.3.2起动效率试验(可选)总效率n总=输人功率

被试马达在负载状态下,测量正反旋转方向在起动时的输出力矩值。起动力矩效率:

Ttim=T

式中T。起动时输出力矩,单位为牛米(Nm);T;理论力矩,单位为牛米(Nm)。

5.2.2.3.3高温试验

在额定压力、额定转速下,将75℃~85℃的油液输人油马达并连续正常运转1h,然后在油温为(50土5)C时核对额定压力、额定转速下的容积效率。5.2.2.3.4超速试验

在额定压力、转速为额定转速的125%的情况下,运转15min后应运转正常,容积效率变化不超过一个百分点。

5.2.2.3.5超载试验

在额定转速,最高压力或125%的额定压力(选择其中较大者)的工况下,连续正常运转10h后,核对额定压力、额定转速的容积效率,其变化值不得超过一个百分点。5.2.2.3.6冲击试验

额定转速下以10次/min~15次/min的频率作冲击试验,冲击波形见图1。在额定输出压力下,保T周期,然后卸荷,卸载压力为1.2MPa,连续试验10万次。5.2.2.3.7连续满载试验

在额定压力、额定转速下,连续运转800h后,测出额定压力、额定转速下的容积效率应符合规定值。

5.2.2.3.8马达在恒低速和恒压力下的特性测定(可选)马达在恒低速和恒压力下的特性测定方法可按ISO4392-1的规定。5.2.2.3.9马达产生压力波动值的测定(可选)马达产生压力波动值的测定方法可按ISO10767-3的规定。5.2.2.3.10耐久性试验

耐久性试验在下列方案中任选一种:5

TB/T2720.2—2007

a)满载试验2400h;

b)满载试验1000h,超载试验10h,冲击试验10万次;c)超载试验250h,冲击试验10万次。耐久性试验后,容积效率下降值不应超过2%;零件不应有异常磨损或其他形式的损坏注:除满足5.2.2.1中a)的条件外,耐久性试验可根据产品的质量情况,由供需双方协商确定。5.2.2.3.11噪声试验与振动评定在压力为额定值的100%,75%,转速为额定值的100%、75%的情况下,测其噪声值。振动质量级应符合GB/T5913—1986中A级的规定。注:试验台本底噪声应比被试泵实测噪声低10dB(A)以上,否则应进行修正。5.2.2.3.12运转过程检查

在试验全过程的同时,检查噪声、振动、温升(小于40K)、渗漏等,运转中均应正常,并在结合面和密封处不应渗漏油。

5.3出厂试验

5.3.1泵的排量验证

在额定转速、空载压力下,测量排量。5.3.2效率试验

在额定工况下,测量容积效率。若泵/马达联合试验,在额定工况下则应满足:a)容积效率:

b)总效率:

注1:不包括电机效率。

马达输出转速>0.94(指泵/马达组而言)7容=泵输人转速

输出功率。

n总=输人功率>

>0.80(指泵/马达组而言)

注2:输人功率不包括液压能损失功率。5.3.3运转工程检查

在整个运转工程中,检查动、静密封部位,不应有渗漏及不正常现象出现。5.3.4温升试验

泵/马达体的温升应小于40K。

5.3.5总效率试验

每台泵/马达出厂试验时应做总效率试验。5.4其他试验

5.4.1其他根据各厂试验台具体情况,可考虑泵/马达进行联合试验。5.4.2各项试验的记录表参见附录B。6判定规则

6.1抽样

批量产品的抽样方案按GB/T2828.1的规定。6.2型式试验检查

a)合格质量水平(AQL值):2.5;b)抽样方案类型:一次正常抽样方案;c)样本大小:5台。

A.1试验系统

附录A

(资料性附录)

液压泵/马达试验系统图

TB/T2720.2—2007

A.1.1开式系统

泵的开式系统见图A.1;马达的开式系统见图A.3。安装流量计位置可任选图中a处或6处。A.1.2闭式系统

泵的闭式系统见图A.2:马达的闭式系统见图A.4。安装流量计位置可任选图中a处或6处。被试泵

图A.1泵开式系统

TB/T2720.2—2007

被试泵

图A.2泵闭式系统

被试马达

马达开式系统

TB/T-2720.2—2007

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T2720.2—2007

代替TB/T1994—1987

内燃机车用斜轴式

轴向定量柱塞液压泵/液压马达

第2部分:试验方法

Angle-axial type and constant displacement pistonhydro-static pump/motor for diesel locomotive-Part2:Thetestmethods

2007-12-30发布

2008-05-01实施

中华人民共和国铁道部发布

规范性引用文件

试验用仪器仪表

试验装置与试验条件

试验要求

判定规则

附录A(资料性附录)

附录B(资料性附录)

参考文献

液压泵/马达试验系统图

试验记录表

TB/T2720.2—2007

TB/T2720.2—2007

TB/T2720《内燃机车用斜轴式轴向定量柱塞液压泵/液压马达》分为两个部分:-第1部分:技术条件:

-第2部分:试验方法。

本部分为TB/T2720的第2部分。

本部分是对TB/T1994—1987《内燃机车用ZB732液压泵ZM732液压马达试验方法》的修订。本次修订参照了ISO4392-1:2002《液压传动马达特性的测定第1部分:在恒低速和恒压力下的测定》、ISO10767-1:1996《液压传动系统和元件产生压力波动值的测定第1-部分:用于泵的精密方法》、ISO10767-2:1999《液压传动系统和元件产生压力波动值的测定第2部分:用于泵的简化方法》。ISO10767-3:1999《液压传动系统和元件产生压力波动值的测定第3部分:用于马达的方法》。

本部分与TB/T1994-1987相比主要技术内容变化如下:修改了试验参数,将原来的绝对参数改为相对参数;-增加了试验装置与试验条件的要求(见第4章);增加了泵/马达产生压力波动值的测定;增加了泵/马达试验系统原理图。本部分的附录A、附录B均为资料性附录。本部分由内燃机车标准化技术委员会提出并归口。本部分起草单位:中国南车集团戚墅堰机车车辆厂、中国北车集团大连机车研究所、上海液压泵厂大连泵马达制造厂、贵州力源液压股份有限公司。本部分主要起草人:张征硕、藏坚东、刘美仙、张少元、董于美。本部分所代替标准的历次版本发布情况为:TB/T1994—1987。

1范围

内燃机车用斜轴式

轴向定量柱塞液压泵/液压马达

第2部分:试验方法

TB/T2720.2—2007

本部分规定了内燃机车用斜轴式轴向定量柱塞液压泵/液压马达(以下简称泵/马达)试验方法。本部分适用于内燃机车辅助系统用额定压力≤40MPa的新造斜轴式轴向定量柱塞液压泵/液压马达。内燃动车组可参照执行。

2规范性引用文件

下列文件中的条款通过TB/T2720的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1——2003ISO2859-1:1999,IDT)GB/T5913-1986柴油机车车内设备机械振动烈度评定方法GB/T7936液压泵、马达空载排量测定方法(GB/T7936—1987,ISO/DP8426,NEQ)液压传动马达特性的测定第1部分:在恒低速和恒压力下的测定ISO4392-1

ISO 10767-1

ISO10767-2

ISO10767-3

液压传动系统和元件产生压力波动值的测定第1部分:用于泵的精密方法液压传动系统和元件产生压力波动值的测定第2部分:用于泵的简化方法液压传动系统和元件产生压力波动值的测定第3部分:用于马达的方法3试验用仪器仪表

3.1压力计准确度

型式试验时允许误差土0.5%;出厂试验时允许误差±1%。压力计直读压力时,其量程应为测试压力的140%~160%。3.2流量仪准确度

型式试验时误差不超过±0.5%:出厂试验时误差不超过土1%。3.3转速仪准确度

型式试验时误差不超过±0.5%;出厂试验时误差不超过±1%。3.4扭矩仪(测功仪)准确度

试验时误差不超过±1%。

3.5仪器仪表校准

仪器仪表应按规定进行定期检定校准,型式试验前应全面进行校准。4试验装置与试验条件

4.1试验系统

试验系统原理图参见附录A。

TB/T2720.2—2007

4.2测点位置

4.2.1压力测点

压力测点设置在距被试泵/马达进口、出口的2d~4d(d为管道通径)处。稳态试验时,允许将测点的位置移到距被试泵/马达更远处,但必须考虑管道的压力损失。4.2.2温度测点

温度测点设置在距测压点2d~4d处,比测压点更远离被试泵/马达。4.3试验油温及清洁度

4.3.1油温除规定外,油液温度应保持在(50±5)℃的范围内。4.3.2过滤精度不应低于20μm。4.4稳态工况

稳态工况时各参数的平均显示值的变动范围应符合表1的规定。在稳定工况下应同时测量每个设定点的各个参数(压力、流量、转矩、转速等)。稳态工况参数

测量参量

压力(表压力p<0.2MPa)

压力(表压力p≥0.2MPa)

注:型式试验时应不低于表1中B级测量准确度;出厂试验应不低于表1中C级测量准确度。4.5试验用油

试验用油为液压油或性能与液压油相当的其他矿物油。5试验要求

试验项目

试验项目分型式试验、出厂试验和其他试验。型式试验见表2。表2型式试验项目

试验内容

排量验证试验

效率试验

低温试验

起动效率试验

高温试验

超速试验

超载试验

效率试验

试验条款

5.2.2.2.1

5.2.2.2.2

5.2.2.2.3

5.2.2.2.4

5.2.2.2.5

5.2.2.2.6

5.2.2.2.2

5.2.2.3.1

5.2.2.3.2

5.2.2.3.3

5.2.2.3.4

5.2.2.3.5

5.2.2.3.1

仅额定工况

试验内容

冲击试验

连续满载试验

效率试验

恒低速和恒压力特性试验

压力波动测定

耐久性试验。

效率试验

噪声试验与振动评定

试验条款

5.2.2.2.7

5.2.2.2.8

5.2.2.2.2

5.2.2.2.9

5.2.2.2.10

5.2.2.2.2

5.2.2.2.11

5.2.2.3.6

5.2.2.3.7

5.2.2.3.1

5.2.2.3.8

5.2.2.3.9

5.2.2.3.10

5.2.2.3.1

5.2.2.3.11

a:样本2做耐久性试验时,连续满载运行800h时的容积效率应符合规定值。5.2试验要求

5.2.1气密性试验和跑合试验

每台泵/马达在试验前应进行气密性试验和跑合试验。1

TB/T2720.2—2007

续上表

仅额定工况

仅额定工况

气密性试验应在被试样品内腔充满不低于0.5MPa工作压力的干净气体,然后浸没在防锈液中停留3min并稍加晃动,不应有气泡溢出。跑合试验应在额定转速无负荷压力下,运转15min;在额定转速下,压力按20%的等级逐级加载到额定压力,分级跑合。每级跑合10min,额定压力点跑合20mino5.2.2型式试验

5.2.2.1型式试验的范围

泵/马达有下列情况之一,应做型式试验:新产品或老产品转厂生产的试制定型鉴定:a

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:b)

正式生产时,五年或累积一定产量(1000台)后周期性检验一次:c

d)产品停产二年后,恢复生产时;e)出厂检验结果与上次型式试验结果有较大差异时。5.2.2.2泵

5.2.2.2.1排量验证试验

排量验证试验按GB/T7936的规定进行。5.2.2.2.2效率试验

在压力为额定值的100%、90%、80%、70%、60%、50%、25%及无负荷压力,转速为额定值的100%、75%、50%下,测各点的容积效率与总效率,并绘制出相关曲线图。效率计算:

负载流量

容积效率\容“排量×转速

输出功率

总效率1总一输人功率

×100%

5.2.2.2.3低温试验

当油液温度为-20C或运动黏度为509mm2/s时,在最大流量、空载压力工况下起动被试泵至少五次。

TB/T2720.2—2007

5.2.2.2.4高温试验

在额定工况下,进口油温为75℃~85℃,连续运转1h以上无异常现象,然后在油温为(50±5)℃时核对额定压力、额定转速下的容积效率。5.2.2.2.5超速试验

在额定压力及最高转速下,若无最高转速指标,则以额定转速的125%试验,正常运转15min,额定工况下的容积效率不应变化。bzxZ.net

5.2.2.2.6超载试验

在额定转速、最高压力或125%的额定压力(选择其中较大者)工况下,连续正常运转10h后,校对额定压力、额定转速的容积效率,其变化值不应超过一个百分点。5.2.2.2.7冲击试验

额定转速下以10次/min~15次/min的频率作冲击试验,冲击波形见图1。在额定输出压力下,保压士T周期,然后卸荷,卸载压力为1.2MPa,连续试验10万次。5.2.2.2.8连续满载试验

在额定压力、额定转速下,连续运转800h后,测出额定压力、额定转速下的容积效率应符合规定值。

5.2.2.2.9泵产生压力波动值的测定(可选)测定方法可按ISO10767-2或ISO10767-1的规定。5.2.2.2.10耐久性试验

耐久性试验在下列方案中任选一种:a%01

时间)

P(额定输出压力)

图1冲击波形

a)满载试验2400h;

b)满载试验1000h,超载试验10h,冲击试验10万次;c)超载试验250h,冲击试验10万次。耐久性试验后,容积效率下降值不应超过2%;零件不应有异常磨损或其他形式的损坏。注:除满足5.2.2.1中a)的条件外,耐久性试验可根据产品的质量情况,由供需双方协商确定。5.2.2.2.11运转过程检查

TB/T2720.2--2007

在试验全过程的同时,检查噪声、振动、温升(小于40K)渗漏等,运转中均应正常,并在结合面和密封处不应渗漏油。

5.2.2.2.12噪声试验与振动评定在压力为额定值的100%、75%,转速为额定值的100%、75%的情况下,测其噪声值。振动质量级应符合GB/T5913—1986中A级的规定。注:试验台本底噪声应比被试泵实测噪声低10dB(A)以上,否则应进行修正。5.2.2.3马达

5.2.2.3.1效率试验

在压力为额定值的100%、90%、80%、70%、60%、50%,转速为额定值的100%,75%,50%的情况下,测各点的容积效率、机械效率、总效率等,应符合设计文件的要求。效率计算:

容积效率 7g=负载谦量禁灌漏量×100%排量×转速

输出功率×100%

5.2.2.3.2起动效率试验(可选)总效率n总=输人功率

被试马达在负载状态下,测量正反旋转方向在起动时的输出力矩值。起动力矩效率:

Ttim=T

式中T。起动时输出力矩,单位为牛米(Nm);T;理论力矩,单位为牛米(Nm)。

5.2.2.3.3高温试验

在额定压力、额定转速下,将75℃~85℃的油液输人油马达并连续正常运转1h,然后在油温为(50土5)C时核对额定压力、额定转速下的容积效率。5.2.2.3.4超速试验

在额定压力、转速为额定转速的125%的情况下,运转15min后应运转正常,容积效率变化不超过一个百分点。

5.2.2.3.5超载试验

在额定转速,最高压力或125%的额定压力(选择其中较大者)的工况下,连续正常运转10h后,核对额定压力、额定转速的容积效率,其变化值不得超过一个百分点。5.2.2.3.6冲击试验

额定转速下以10次/min~15次/min的频率作冲击试验,冲击波形见图1。在额定输出压力下,保T周期,然后卸荷,卸载压力为1.2MPa,连续试验10万次。5.2.2.3.7连续满载试验

在额定压力、额定转速下,连续运转800h后,测出额定压力、额定转速下的容积效率应符合规定值。

5.2.2.3.8马达在恒低速和恒压力下的特性测定(可选)马达在恒低速和恒压力下的特性测定方法可按ISO4392-1的规定。5.2.2.3.9马达产生压力波动值的测定(可选)马达产生压力波动值的测定方法可按ISO10767-3的规定。5.2.2.3.10耐久性试验

耐久性试验在下列方案中任选一种:5

TB/T2720.2—2007

a)满载试验2400h;

b)满载试验1000h,超载试验10h,冲击试验10万次;c)超载试验250h,冲击试验10万次。耐久性试验后,容积效率下降值不应超过2%;零件不应有异常磨损或其他形式的损坏注:除满足5.2.2.1中a)的条件外,耐久性试验可根据产品的质量情况,由供需双方协商确定。5.2.2.3.11噪声试验与振动评定在压力为额定值的100%,75%,转速为额定值的100%、75%的情况下,测其噪声值。振动质量级应符合GB/T5913—1986中A级的规定。注:试验台本底噪声应比被试泵实测噪声低10dB(A)以上,否则应进行修正。5.2.2.3.12运转过程检查

在试验全过程的同时,检查噪声、振动、温升(小于40K)、渗漏等,运转中均应正常,并在结合面和密封处不应渗漏油。

5.3出厂试验

5.3.1泵的排量验证

在额定转速、空载压力下,测量排量。5.3.2效率试验

在额定工况下,测量容积效率。若泵/马达联合试验,在额定工况下则应满足:a)容积效率:

b)总效率:

注1:不包括电机效率。

马达输出转速>0.94(指泵/马达组而言)7容=泵输人转速

输出功率。

n总=输人功率>

>0.80(指泵/马达组而言)

注2:输人功率不包括液压能损失功率。5.3.3运转工程检查

在整个运转工程中,检查动、静密封部位,不应有渗漏及不正常现象出现。5.3.4温升试验

泵/马达体的温升应小于40K。

5.3.5总效率试验

每台泵/马达出厂试验时应做总效率试验。5.4其他试验

5.4.1其他根据各厂试验台具体情况,可考虑泵/马达进行联合试验。5.4.2各项试验的记录表参见附录B。6判定规则

6.1抽样

批量产品的抽样方案按GB/T2828.1的规定。6.2型式试验检查

a)合格质量水平(AQL值):2.5;b)抽样方案类型:一次正常抽样方案;c)样本大小:5台。

A.1试验系统

附录A

(资料性附录)

液压泵/马达试验系统图

TB/T2720.2—2007

A.1.1开式系统

泵的开式系统见图A.1;马达的开式系统见图A.3。安装流量计位置可任选图中a处或6处。A.1.2闭式系统

泵的闭式系统见图A.2:马达的闭式系统见图A.4。安装流量计位置可任选图中a处或6处。被试泵

图A.1泵开式系统

TB/T2720.2—2007

被试泵

图A.2泵闭式系统

被试马达

马达开式系统

TB/T-2720.2—2007

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。