TB/T 2825-1997

基本信息

标准号: TB/T 2825-1997

中文名称:电气化铁道变电所钢筋混凝土圆杆

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:9172025

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2825-1997.Reinforced concrete round pole for electric railway substation.

1主题内容 与适用范围

TB/T 2825规定了电气化铁道钢筋混凝土圆杆的产品分类,技术要求、试验方法、检验规则、标志和出厂证明书等。

TB/T 2825适用于电气化铁道牵引变电所、分区所、开闭所和自耦变压器所内的杆塔架构与设备支架圆杆。

2引用标准

GB175硅酸盐水泥、普通硅酸盐水泥

GB199快硬硅酸盐水泥

GB 700碳 素结构钢

GB 701普通 低碳钢热轧圆盘条

GB 748抗硫酸盐 硅酸盐水泥,

GB1344矿渣硅酸盐水泥、火山灰质硅酸盐水水泥与粉煤灰硅酸盐水泥

GB 396环形 钢筋混凝土电杆

GB343--般用途低碳钢丝

GB 1499热轧钢筋

GB 8076混凝土外加剂

GBJ 10混凝土结构设计规范

GBJ107混凝土强度检验评定标准

GB 50204钢 筋混凝土工程施工及验收规范

JG]52普通混凝土用砂质量标准及检验方法

JGJ53普通混凝土用碎石或卵石质量标准及检验方法

JGJ 63混凝土拌 合用水标准

3术语、代号

3.1 标准检验弯矩

圆杆在正常使用短期荷载作用下,检验断面处的弯矩值,用“Mk”表示。

3.2 裂缝

圆杆表面伸入混凝土内部的缝隙。

3.3 漏浆

圆杆表面由于水泥浆的流失,显露出松散的砂、石。

3.4 露筋

圆杆内部的钢筋未被混凝土包裹而外露(不含定位钢筋)。

3.5 塌落

圆杆内壁混凝土成块状脱落。

3.6 蜂窝

混凝土表面因漏浆或缺少水泥砂浆而引起的蜂窝状空洞。

3.7 麻面

圆杆表面呈密集的微孔。

1主题内容 与适用范围

TB/T 2825规定了电气化铁道钢筋混凝土圆杆的产品分类,技术要求、试验方法、检验规则、标志和出厂证明书等。

TB/T 2825适用于电气化铁道牵引变电所、分区所、开闭所和自耦变压器所内的杆塔架构与设备支架圆杆。

2引用标准

GB175硅酸盐水泥、普通硅酸盐水泥

GB199快硬硅酸盐水泥

GB 700碳 素结构钢

GB 701普通 低碳钢热轧圆盘条

GB 748抗硫酸盐 硅酸盐水泥,

GB1344矿渣硅酸盐水泥、火山灰质硅酸盐水水泥与粉煤灰硅酸盐水泥

GB 396环形 钢筋混凝土电杆

GB343--般用途低碳钢丝

GB 1499热轧钢筋

GB 8076混凝土外加剂

GBJ 10混凝土结构设计规范

GBJ107混凝土强度检验评定标准

GB 50204钢 筋混凝土工程施工及验收规范

JG]52普通混凝土用砂质量标准及检验方法

JGJ53普通混凝土用碎石或卵石质量标准及检验方法

JGJ 63混凝土拌 合用水标准

3术语、代号

3.1 标准检验弯矩

圆杆在正常使用短期荷载作用下,检验断面处的弯矩值,用“Mk”表示。

3.2 裂缝

圆杆表面伸入混凝土内部的缝隙。

3.3 漏浆

圆杆表面由于水泥浆的流失,显露出松散的砂、石。

3.4 露筋

圆杆内部的钢筋未被混凝土包裹而外露(不含定位钢筋)。

3.5 塌落

圆杆内壁混凝土成块状脱落。

3.6 蜂窝

混凝土表面因漏浆或缺少水泥砂浆而引起的蜂窝状空洞。

3.7 麻面

圆杆表面呈密集的微孔。

标准图片预览

标准内容

中华人民共和国铁道行业标准

TB/T2825—1997

电气化铁道变电所钢筋混凝土圆杆1997—09—21发布

中华人民共和国铁道部

1998—04—01实施

中华人民共和国铁道行业标准

电气化铁道变电所钢筋混凝土圆杆1主题内容与适用范围

TB/T2825—1997

本标准规定了电气化铁道钢筋混凝土圆杆的产品分类,技术要求、试验方法、检验规则、标志和出厂证明书等。

本标准适用于电气化铁道牵引变电所、分区所、开闭所和自耦变压器所内的杆塔架构与设备支架圆杆。

引用标准

硅酸盐水泥、普通硅酸盐水泥

快硬硅酸盐水泥

碳素结构钢

普通低碳钢热轧圆盘条

抗硫酸盐硅酸盐水泥

GB1344

矿渣硅酸盐水泥、火山灰质硅酸盐水水泥与粉煤灰硅酸盐水泥GB396

GB1499

GB8076

GBJ107

环形钢筋混凝土电杆

一般用途低碳钢丝

热轧钢筋

混凝土外加剂

混凝土结构设计规范

混凝土强度检验评定标准

GB50204钢筋混凝土工程施工及验收规范JGJ52

普通混凝土用砂质量标准及检验方法JGJ53普通混凝土用碎石或卵石质量标准及检验方法JGJ63混凝土拌合用水标准

3术语、代号

3.1标准检验弯矩

圆杆在正常使用短期荷载作用下,检验断面处的弯矩值,用“Mk”表示。3.2裂缝

中华人民共和国铁道部1997-—09—21批准1998—04-—01实施

圆杆表面伸入混凝土内部的缝隙。3.3漏浆

TB/T2825-1997

圆杆表面由于水泥浆的流失,显露出松散的砂、石。3.4露筋

圆杆内部的钢筋未被混凝土包裹而外露(不含定位钢筋)。3.5塌落

圆杆内壁混凝土成块状脱落。

3.6蜂窝

混凝土表面因漏浆或缺少水泥砂浆而引起的蜂窝状空洞。3.7麻面

圆杆表面呈密集的微孔。

3.8粘皮

圆杆外表面的水泥浆层被粘去,显现出凹凸不平的结构层。3.9龟裂

圆杆表面呈龟背纹路,无整齐的边缘和明显的深度。3.10水纹

当水渗入混凝土表面时,有可见微细纹路;水份蒸发后,纹路随之消失。4产品分类

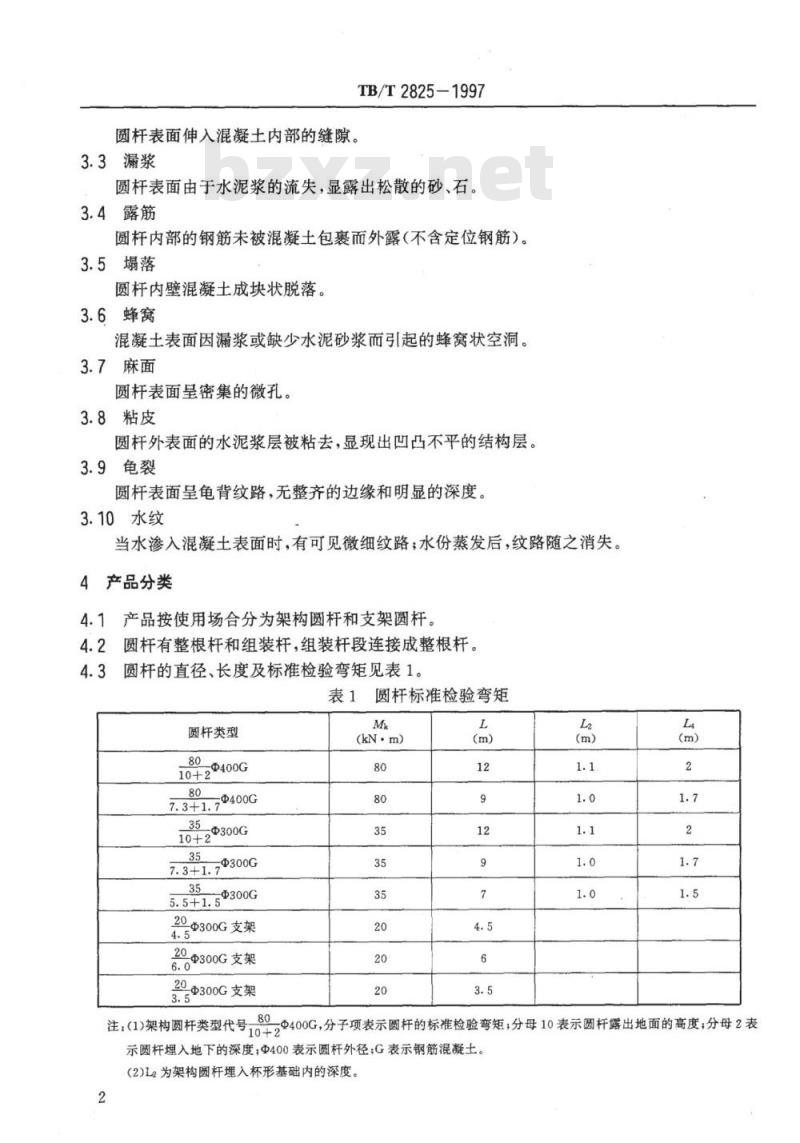

4.1产品按使用场合分为架构圆杆和支架圆杆。4.2圆杆有整根杆和组装杆,组装杆段连接成整根杆。4.3圆杆的直径、长度及标准检验弯矩见表1。表1圆杆标准检验弯矩

圆杆类型

800400G

7.3+1.7@400G

350300G

2~0300G支架

20_0300G支架

2±300G支架

(kN·m)

5@400G,分子项表示圆杆的标准检验弯矩;分母10表示圆杆露出地面的高度;分母2表80

注:1)架构圆杆类型代号:

示圆杆埋入地下的深度;Φ400表示圆杆外径;G表示钢筋混凝土。(2)L为架构圆杆埋入杯形基础内的深度。2

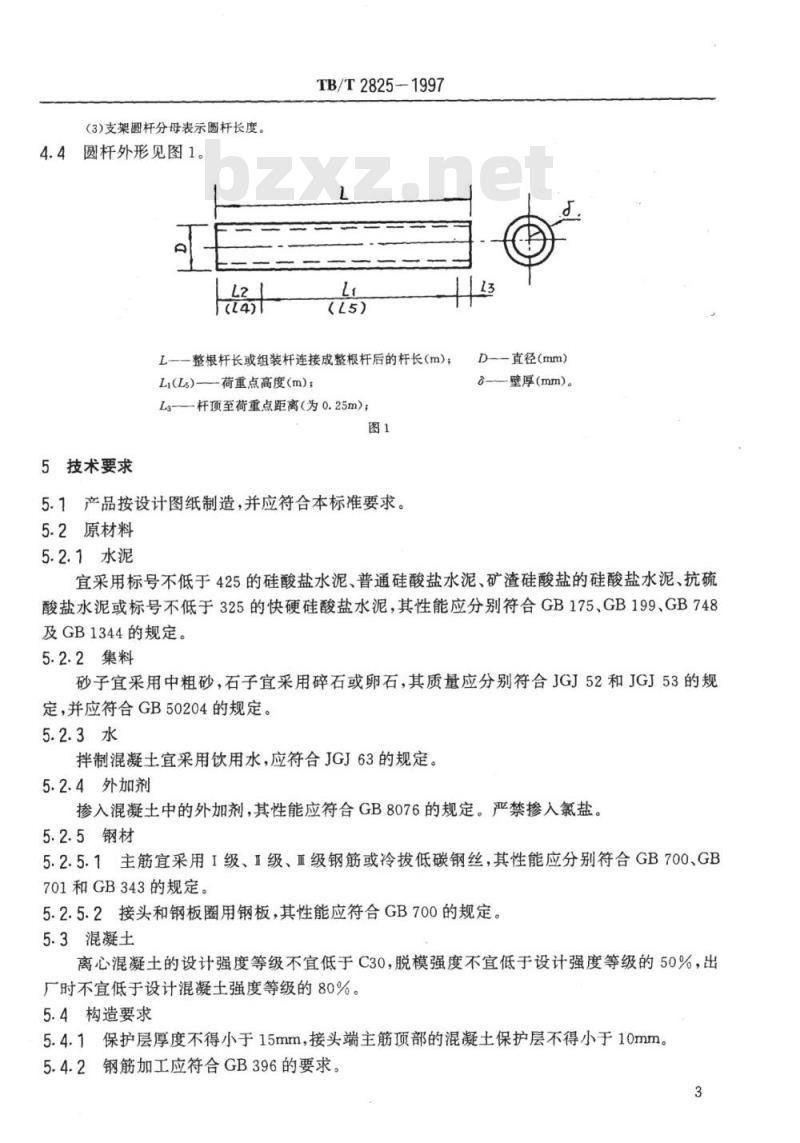

(3)支架圆杆分母表示圆杆长度。4.4圆杆外形见图1。

TB/T2825-1997

L整根杆长或组装杆连接成整根杆后的杆长(m);L(Ls)—荷重点高度(m);

Ls——杆顶至荷重点距离(为0.25m);图1

5技术要求

5.1产品按设计图纸制造,并应符合本标准要求。5.2原材料

5.2.1水泥

D直径(mm)

—壁厚(mm)。

宜采用标号不低于425的硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐的硅酸盐水泥、抗硫酸盐水泥或标号不低于325的快硬硅酸盐水泥,其性能应分别符合GB175、GB199、GB748及GB1344的规定

5.2.2集料

砂子宜采用中粗砂,石子宜采用碎石或卵石,其质量应分别符合JGJ52和JGJ53的规定,并应符合GB50204的规定。

拌制混凝土宜采用饮用水,应符合JGJ63的规定。5.2.4外加剂

掺入混凝土中的外加剂,其性能应符合GB8076的规定。严禁掺入氯盐,5.2.5钢材

5.2.5.1主筋宜采用I级、I级、Ⅱ级钢筋或冷拔低碳钢丝,其性能应分别符合GB700、GB701和GB343的规定。

5.2.5.2接头和钢板圈用钢板,其性能应符合GB700的规定。5.3混凝土

离心混凝土的设计强度等级不宜低于C30,脱模强度不宜低于设计强度等级的50%,出厂时不宜低于设计混凝土强度等级的80%。5.4构造要求

5.4.1保护层厚度不得小于15mm,接头端主筋顶部的混凝土保护层不得小于10mm。5.4.2钢筋加工应符合GB396的要求。3

TB/T2825-1997

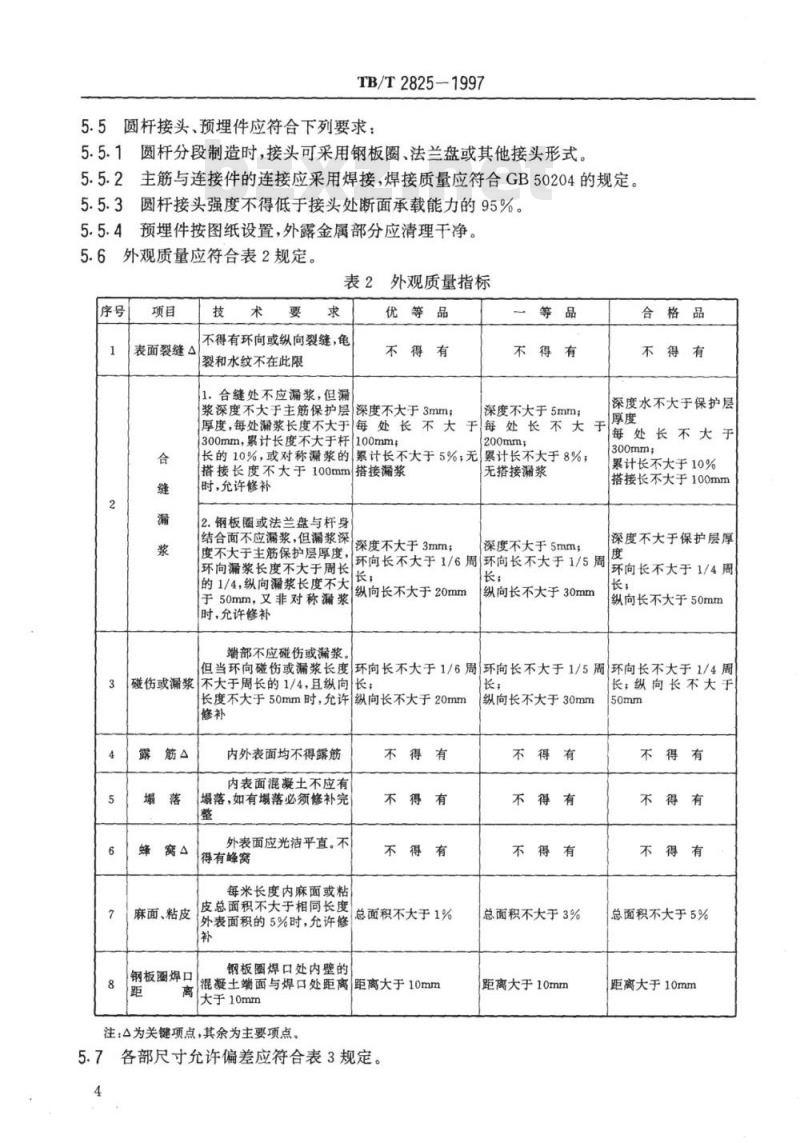

5.5圆杆接头、预埋件应符合下列要求:5.5.1圆杆分段制造时,接头可采用钢板圈、法兰盘或其他接头形式。5.5.2主筋与连接件的连接应采用焊接,焊接质量应符合GB50204的规定。5.5.3圆杆接头强度不得低于接头处断面承载能力的95%。5.5.4预埋件按图纸设置,外露金属部分应清理于净。5.6外观质量应符合表2规定。

表2外观质量指标

表面裂缝△

技术要

不得有环向或纵向裂缝,龟

裂和水纹不在此限

1.合缝处不应漏浆,但派

优等品

不得有

不得有

合格品

不得有

深度水不大于保护层

浆深度不大于主筋保护层深度不大于3mm深度不大于5mm;

厚度,每处滑浆长度不大于每处长不大于每处长不大于300mm,累计长度不大于杆100mm200mm;

长的10%,或对称漏浆的累计长不大于5%;无累计长不大于8%;搭接长度不大于100mm搭接漏浆

无搭接漏浆

时,允许修补

每处长不大于

300mm;

累计长不大于10%

搭接长不大于100mm

2.钢板圈或法兰盘与杆身

表学1。衣天学1尚长末大学1

结合面不应漏浆,但漏浆深深度不大于 3mm;深度不大于保护层厚

深度不大于5mm;

环向漏浆长度不大于周长

断间/,数向漏浆长度不关线向长不大于 20mm长,

于50mm,又非对称漏浆

时,允许修补

纵向长不大于30mm

纵向长不大于50mm

端部不应碰伤或漏浆。

但当环向磁伤或漏浆长度环向长不大于1/6周环向长不大于1/5周环向长不大于1/4周碰伤或漏浆不大于周长的1/4,且纵向长;长度不大于50mm时,允许纵向长不大于20mm修补

露筋么

内外表面均不得露筋

内表面混凝土不应有

塌落,如有塌落必须修补完

外表面应光洁平直。不

得有峰窝bZxz.net

每米长度内麻面或粘

皮总面积不大于相同长度

不得有

不得有

不得有

总面积不大于1%

麻面、粘皮

外表面积的5%时,允许修

钢板圈焊口处内壁的

钢板圈焊口

混凝土端面与焊口处距离距离大于10mm距

高天手10mm

注:为关键项点,其余为主要项点。5.7各部尺寸允许偏差应符合表3规定。4

纵向长不大于30mm

不得有

不得有

不得有

总面积不大于3%

距离大于10mm

长;纵向长不大于

不得有

不得有

不得有

总面积不大于5%

距离大于10mm

曲度4

端部倾斜

TB/T2825-1997

各部尺寸允许偏差

杆杆段①

接地螺母或接地钢板

钢板圈及法兰盘轴线与杆段轴线偏差度②

直径300

直径>300

钢板或螺母附属层砼厚度

端板厚度

杆外径<400

杆外径≥400

优等品

L/1000

L/1000

一等品

L/1000

合格品

L/1000

注:(1)如果取得使用单位同意,组装杆杆段按设计长度生产时,杆长度偏差为制造长度与设计长度的差数,(2)保护层厚度偏差为设计与制造的差数。(3)A为关键项点,其余为主要项点5.8结构性能检验

结构性能检验包括裂缝宽度、承载力检验和挠度检验,以表1所列标准检验弯矩或设计图纸作为依据,并应符合下列要求:5.8.1加荷至标准检验弯矩的100%,裂缝宽度不得大于0.2mm,杆顶挠度应不大于±。50

5.8.2加荷至标准检验弯矩的100%卸荷后,残余裂缝宽度不得超过0.05mm。5.8.3加荷至标准检验弯矩的200%时,不得出现下列任一种情况:a)受拉区裂缝宽度达到1.5mm,或受拉钢筋被拉断。b)受压区混凝土破坏。

即实测承载力检验弯矩,应符合M≥[Pu]Mk的要求。式中:M—一圆杆承载力检验弯矩实测值;[βu]—一圆杆承载力综合检验系数允许值([βu]=2.0)。5

6试验方法

TB/T2825-1997

6.1离心混凝土强度采用与产品混凝土同材料、同配合比、同成型工艺、同养护条件的离心环形试件测定。试验方法见GB396。6.2圆杆结构性能试验方法

6.2.1架构圆杆采用悬臂式试验方法,组装杆按组装成整根杆进行结构性能试验。悬臂式的试验方法与测量仪表布置如图2。0-161

1——混凝土台座,

挠度测定架;

注①滚动支座的位置可左右移动500mm。滚动支座;

3—测力器

一宽150mm硬木制成的U型垫板。5

②U型垫板位置:A支点处于垫板中线上,到圆杆根端面的距离等于150mm;B支点右端面到圆杆根端面的距离等于。(L或L4)。

6.2.2支架采用简支式试验方法,简支式的试验方法见GB396。6.2.3圆杆加荷程序

第一步e等于L,由零按标准检验弯矩20%的级差加荷至标准检验弯矩的40%,每次静停1min;然后按标准检验弯矩10%的级差继续加荷至标准检验弯矩的60%,每次静停时间3min,观察是否有裂缝出现并测量和记录裂缝宽度,再按标准检验弯矩20%的级差加荷至标准检验弯矩的100%,每次静停时间不少于1min,测量和记录裂缝宽度及挠度值。第二步由标准检验弯矩的100%卸荷至零,卸荷后静停时间不少于3min,测量和记录残余裂缝宽度及挠度值。

第三步e等于L4,由零按标准弯矩20%的级差加荷至标准检验弯矩的100%,测量和记录裂缝宽度及挠度值,递增至标准检验弯矩的160%之后,按标准检验弯矩10%的级差继续加6

TB/T2825-1997

荷,递增至标准检验弯矩的200%,测量和记录裂缝宽度和挠度值,检查是否达到破坏状态,每次静停时间不少于3min。

6.2.4在进行承载能力试验后,按下列位置测量保护层厚度:测量三点,测量杆的两端和中部。

6.3外观及尺寸检测器具见GB396。6.4实测挠度计算

悬臂式试验时,任一级荷载下的梢端度,按下式求得:fa+bu+fa

fs-fe-

式中:fs—-标准检验荷载作用下的挠度值,mm;fc一-由测量仪器测得梢端任一级荷载的挠度,mm;fa-一由测量仪器测得A测点处的变形值,mm;b-一由测量仪器测得B测点处的变形值,mm;L-一圆杆总长度,mm。

7检验规则

7.1出厂检验

7.1.1检验项目

包括外观质量、尺寸偏差、抗裂检验、标准检验弯矩下的挠度及混凝土强度检验等。7.1.2批量

同材料、同工艺、同直径的圆杆,每1000根为一批,如果在三个月内生产总数不足1000根,但不少于100根时,也可作为一个检验批。7.1.3抽样

7.1.3.1外观质量和尺寸偏差

全部圆杆均应进行外观质量和尺寸偏差检验。7.1.3.2结构性能

从外观检验和尺寸偏差检验合格的产品中,随机抽取1根进行抗裂检验和标准检验弯矩下的挠度检验。

7.1.4判定

7.1.4.1外观质量和尺寸偏差

每根圆杆的关键项点必须全部合格,主要项点的不合格判定数等于3(Re=3)。受检圆杆中,不符合某一等级的圆杆不超过受检圆杆总数的20%,则判该批产品的外观质量和尺寸偏差为相应等级,但判为合格品等级的圆杆必须全部合格。7.1.4.2修复

外观缺陷允许修补的产品,应修补完好经检验合格后可按相应等级品验收。7.1.4.3结构性能

标准检验弯矩下的挠度和裂缝宽度均符合本标准5.8条规定时,判为合格,如有一项不符合5.8条规定时,应从同批产品中再抽取2根进行挠度和裂缝宽度检验,其中仍有一根不符合7

TB/T2825-1997

5.8条规定时,则判定该批产品结构性能不合格。7.1.4.4总判定

在混凝土强度、结构性能合格的基础上,外观质量和尺寸偏差均符合某一等级时,则该批判为相应等级的产品。

7.2型式检验

7.2.1检验条件

有下列情况之一时,应进行型式检验:a)当结构、材料、工艺有较大改变时;b)当停产~年以上,恢复生产时;c)出厂检验结果与上次型式检验有较大差异时;d)当同直径圆杆连续生产3000根或在一年内生产总数不足3000根,但不少于200根时;

e)国家或行业质量监督检验机构提出进行检验时。7.2.2检验项目

包括混凝土强度、外观质量、尺寸偏差、抗裂检验、标准检验弯矩下的挠度、承载力检验。7.2.3抽样

7.2.3.1外观质量和尺寸偏差

每批随机抽取10根进行外观质量和尺寸偏差检验。7.2.3.2结构性能

从外观质量和尺寸偏差合格的圆杆中随机抽取2根进行结构性能检验。7.2.4判定

7.2.4.1外观质量和尺寸偏差

同出厂检验7.1.4.1条。

7.2.4.2结构性能

样品进行裂缝宽度检验,承载力检验和挠度检验时,均符合本标准5.8条规定时,则判该批产品结构性能合格,如果有一根不符合5.8条规定时,允许再抽取2根进行结构性能检验,其中仍有1根不符合5.8条规定时,则判该批产品结构性能不合格。7.2.4.3总判定

在混凝土强度及三项结构性能指标合格的基础上,外观质量和尺寸偏差均符合某一等级规定时,则该批产品为相应等级的产品。8标志与出厂证明书

8.1标志

8.1.1永久标志

制造厂厂名或商标,标记在圆杆表面上,其位置:架构圆杆距根端以上3.5m处,支架圆杆距根端2.5m处。

8.1.2临时标志

包括圆杆类型:杆长、标准检验弯矩(或标准荷载)和制造年、月、日,用油漆或墨汁写在圆8

杆表面上,其位置略低于永久标志。表示方法如下:

TB/T2825—1997

直径×杆长×标准检验弯矩(或代号)×类型制造时间(年月日)

注:①直径用mm表示,杆长用m表示;标准检验弯矩用kN·m表示。②类型用“G\表示。

③支点标志按图3规定的位置,标明在圆杆表面上,表示符号。例:

Q300X9X40×G

1991.10.2

8.2出厂证明书

出厂证明书包括下列内容:

a)证明书编号;

b)本标准编号;

c)制造厂厂名及商标;

d)产品规格、数量及制造年、月、日;e)混凝土性能检验结果;

f)组装杆主筋抗拉强度检验结果;g)外观及尺寸检验结果;

h)结构性能检验结果;

i)制造厂检验部门签章。

9保管及运输

9.1保管

9.1.1产品堆放场地应平整,

9.1.2产品采用两支点堆放,支点位置如图3。分

9.1.3产品应按规格分别堆放,堆放层数不宜超过6层。分

9.1.4产品堆垛应放在支垫物上,层与层之间用垫物隔开,每层支承点在同一平面上,各层支垫物位置在同一垂直面上。

9.2运输

9.2.1产品起吊与运输时,不分长短均须采用两支点法。装卸、起吊应轻起轻放,禁止抛掷、碰撞。

TB/T2825-1997

9.2.2产品在运输过程中支承要求应按照本标准9.1条中有关规定执行。9.2.3产品装卸过程中,每次吊运数量不宜超过2根。9.2.4产品由高处滚向低处,必须采取牵制措施,不得自由滚落9.2.5产品支点处应套上软织物(草圈等),或用草绳等捆扎,以防碰伤。附加说明:

本标准由由铁道部电气化工程局提出并归口。本标准由铁道部科学研究院、铁道部电气化工程局起草。本标准主要起草人魏齐威李洪珠蔡青波汪廷瑞郭继伦赵温俭

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T2825—1997

电气化铁道变电所钢筋混凝土圆杆1997—09—21发布

中华人民共和国铁道部

1998—04—01实施

中华人民共和国铁道行业标准

电气化铁道变电所钢筋混凝土圆杆1主题内容与适用范围

TB/T2825—1997

本标准规定了电气化铁道钢筋混凝土圆杆的产品分类,技术要求、试验方法、检验规则、标志和出厂证明书等。

本标准适用于电气化铁道牵引变电所、分区所、开闭所和自耦变压器所内的杆塔架构与设备支架圆杆。

引用标准

硅酸盐水泥、普通硅酸盐水泥

快硬硅酸盐水泥

碳素结构钢

普通低碳钢热轧圆盘条

抗硫酸盐硅酸盐水泥

GB1344

矿渣硅酸盐水泥、火山灰质硅酸盐水水泥与粉煤灰硅酸盐水泥GB396

GB1499

GB8076

GBJ107

环形钢筋混凝土电杆

一般用途低碳钢丝

热轧钢筋

混凝土外加剂

混凝土结构设计规范

混凝土强度检验评定标准

GB50204钢筋混凝土工程施工及验收规范JGJ52

普通混凝土用砂质量标准及检验方法JGJ53普通混凝土用碎石或卵石质量标准及检验方法JGJ63混凝土拌合用水标准

3术语、代号

3.1标准检验弯矩

圆杆在正常使用短期荷载作用下,检验断面处的弯矩值,用“Mk”表示。3.2裂缝

中华人民共和国铁道部1997-—09—21批准1998—04-—01实施

圆杆表面伸入混凝土内部的缝隙。3.3漏浆

TB/T2825-1997

圆杆表面由于水泥浆的流失,显露出松散的砂、石。3.4露筋

圆杆内部的钢筋未被混凝土包裹而外露(不含定位钢筋)。3.5塌落

圆杆内壁混凝土成块状脱落。

3.6蜂窝

混凝土表面因漏浆或缺少水泥砂浆而引起的蜂窝状空洞。3.7麻面

圆杆表面呈密集的微孔。

3.8粘皮

圆杆外表面的水泥浆层被粘去,显现出凹凸不平的结构层。3.9龟裂

圆杆表面呈龟背纹路,无整齐的边缘和明显的深度。3.10水纹

当水渗入混凝土表面时,有可见微细纹路;水份蒸发后,纹路随之消失。4产品分类

4.1产品按使用场合分为架构圆杆和支架圆杆。4.2圆杆有整根杆和组装杆,组装杆段连接成整根杆。4.3圆杆的直径、长度及标准检验弯矩见表1。表1圆杆标准检验弯矩

圆杆类型

800400G

7.3+1.7@400G

350300G

2~0300G支架

20_0300G支架

2±300G支架

(kN·m)

5@400G,分子项表示圆杆的标准检验弯矩;分母10表示圆杆露出地面的高度;分母2表80

注:1)架构圆杆类型代号:

示圆杆埋入地下的深度;Φ400表示圆杆外径;G表示钢筋混凝土。(2)L为架构圆杆埋入杯形基础内的深度。2

(3)支架圆杆分母表示圆杆长度。4.4圆杆外形见图1。

TB/T2825-1997

L整根杆长或组装杆连接成整根杆后的杆长(m);L(Ls)—荷重点高度(m);

Ls——杆顶至荷重点距离(为0.25m);图1

5技术要求

5.1产品按设计图纸制造,并应符合本标准要求。5.2原材料

5.2.1水泥

D直径(mm)

—壁厚(mm)。

宜采用标号不低于425的硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐的硅酸盐水泥、抗硫酸盐水泥或标号不低于325的快硬硅酸盐水泥,其性能应分别符合GB175、GB199、GB748及GB1344的规定

5.2.2集料

砂子宜采用中粗砂,石子宜采用碎石或卵石,其质量应分别符合JGJ52和JGJ53的规定,并应符合GB50204的规定。

拌制混凝土宜采用饮用水,应符合JGJ63的规定。5.2.4外加剂

掺入混凝土中的外加剂,其性能应符合GB8076的规定。严禁掺入氯盐,5.2.5钢材

5.2.5.1主筋宜采用I级、I级、Ⅱ级钢筋或冷拔低碳钢丝,其性能应分别符合GB700、GB701和GB343的规定。

5.2.5.2接头和钢板圈用钢板,其性能应符合GB700的规定。5.3混凝土

离心混凝土的设计强度等级不宜低于C30,脱模强度不宜低于设计强度等级的50%,出厂时不宜低于设计混凝土强度等级的80%。5.4构造要求

5.4.1保护层厚度不得小于15mm,接头端主筋顶部的混凝土保护层不得小于10mm。5.4.2钢筋加工应符合GB396的要求。3

TB/T2825-1997

5.5圆杆接头、预埋件应符合下列要求:5.5.1圆杆分段制造时,接头可采用钢板圈、法兰盘或其他接头形式。5.5.2主筋与连接件的连接应采用焊接,焊接质量应符合GB50204的规定。5.5.3圆杆接头强度不得低于接头处断面承载能力的95%。5.5.4预埋件按图纸设置,外露金属部分应清理于净。5.6外观质量应符合表2规定。

表2外观质量指标

表面裂缝△

技术要

不得有环向或纵向裂缝,龟

裂和水纹不在此限

1.合缝处不应漏浆,但派

优等品

不得有

不得有

合格品

不得有

深度水不大于保护层

浆深度不大于主筋保护层深度不大于3mm深度不大于5mm;

厚度,每处滑浆长度不大于每处长不大于每处长不大于300mm,累计长度不大于杆100mm200mm;

长的10%,或对称漏浆的累计长不大于5%;无累计长不大于8%;搭接长度不大于100mm搭接漏浆

无搭接漏浆

时,允许修补

每处长不大于

300mm;

累计长不大于10%

搭接长不大于100mm

2.钢板圈或法兰盘与杆身

表学1。衣天学1尚长末大学1

结合面不应漏浆,但漏浆深深度不大于 3mm;深度不大于保护层厚

深度不大于5mm;

环向漏浆长度不大于周长

断间/,数向漏浆长度不关线向长不大于 20mm长,

于50mm,又非对称漏浆

时,允许修补

纵向长不大于30mm

纵向长不大于50mm

端部不应碰伤或漏浆。

但当环向磁伤或漏浆长度环向长不大于1/6周环向长不大于1/5周环向长不大于1/4周碰伤或漏浆不大于周长的1/4,且纵向长;长度不大于50mm时,允许纵向长不大于20mm修补

露筋么

内外表面均不得露筋

内表面混凝土不应有

塌落,如有塌落必须修补完

外表面应光洁平直。不

得有峰窝bZxz.net

每米长度内麻面或粘

皮总面积不大于相同长度

不得有

不得有

不得有

总面积不大于1%

麻面、粘皮

外表面积的5%时,允许修

钢板圈焊口处内壁的

钢板圈焊口

混凝土端面与焊口处距离距离大于10mm距

高天手10mm

注:为关键项点,其余为主要项点。5.7各部尺寸允许偏差应符合表3规定。4

纵向长不大于30mm

不得有

不得有

不得有

总面积不大于3%

距离大于10mm

长;纵向长不大于

不得有

不得有

不得有

总面积不大于5%

距离大于10mm

曲度4

端部倾斜

TB/T2825-1997

各部尺寸允许偏差

杆杆段①

接地螺母或接地钢板

钢板圈及法兰盘轴线与杆段轴线偏差度②

直径300

直径>300

钢板或螺母附属层砼厚度

端板厚度

杆外径<400

杆外径≥400

优等品

L/1000

L/1000

一等品

L/1000

合格品

L/1000

注:(1)如果取得使用单位同意,组装杆杆段按设计长度生产时,杆长度偏差为制造长度与设计长度的差数,(2)保护层厚度偏差为设计与制造的差数。(3)A为关键项点,其余为主要项点5.8结构性能检验

结构性能检验包括裂缝宽度、承载力检验和挠度检验,以表1所列标准检验弯矩或设计图纸作为依据,并应符合下列要求:5.8.1加荷至标准检验弯矩的100%,裂缝宽度不得大于0.2mm,杆顶挠度应不大于±。50

5.8.2加荷至标准检验弯矩的100%卸荷后,残余裂缝宽度不得超过0.05mm。5.8.3加荷至标准检验弯矩的200%时,不得出现下列任一种情况:a)受拉区裂缝宽度达到1.5mm,或受拉钢筋被拉断。b)受压区混凝土破坏。

即实测承载力检验弯矩,应符合M≥[Pu]Mk的要求。式中:M—一圆杆承载力检验弯矩实测值;[βu]—一圆杆承载力综合检验系数允许值([βu]=2.0)。5

6试验方法

TB/T2825-1997

6.1离心混凝土强度采用与产品混凝土同材料、同配合比、同成型工艺、同养护条件的离心环形试件测定。试验方法见GB396。6.2圆杆结构性能试验方法

6.2.1架构圆杆采用悬臂式试验方法,组装杆按组装成整根杆进行结构性能试验。悬臂式的试验方法与测量仪表布置如图2。0-161

1——混凝土台座,

挠度测定架;

注①滚动支座的位置可左右移动500mm。滚动支座;

3—测力器

一宽150mm硬木制成的U型垫板。5

②U型垫板位置:A支点处于垫板中线上,到圆杆根端面的距离等于150mm;B支点右端面到圆杆根端面的距离等于。(L或L4)。

6.2.2支架采用简支式试验方法,简支式的试验方法见GB396。6.2.3圆杆加荷程序

第一步e等于L,由零按标准检验弯矩20%的级差加荷至标准检验弯矩的40%,每次静停1min;然后按标准检验弯矩10%的级差继续加荷至标准检验弯矩的60%,每次静停时间3min,观察是否有裂缝出现并测量和记录裂缝宽度,再按标准检验弯矩20%的级差加荷至标准检验弯矩的100%,每次静停时间不少于1min,测量和记录裂缝宽度及挠度值。第二步由标准检验弯矩的100%卸荷至零,卸荷后静停时间不少于3min,测量和记录残余裂缝宽度及挠度值。

第三步e等于L4,由零按标准弯矩20%的级差加荷至标准检验弯矩的100%,测量和记录裂缝宽度及挠度值,递增至标准检验弯矩的160%之后,按标准检验弯矩10%的级差继续加6

TB/T2825-1997

荷,递增至标准检验弯矩的200%,测量和记录裂缝宽度和挠度值,检查是否达到破坏状态,每次静停时间不少于3min。

6.2.4在进行承载能力试验后,按下列位置测量保护层厚度:测量三点,测量杆的两端和中部。

6.3外观及尺寸检测器具见GB396。6.4实测挠度计算

悬臂式试验时,任一级荷载下的梢端度,按下式求得:fa+bu+fa

fs-fe-

式中:fs—-标准检验荷载作用下的挠度值,mm;fc一-由测量仪器测得梢端任一级荷载的挠度,mm;fa-一由测量仪器测得A测点处的变形值,mm;b-一由测量仪器测得B测点处的变形值,mm;L-一圆杆总长度,mm。

7检验规则

7.1出厂检验

7.1.1检验项目

包括外观质量、尺寸偏差、抗裂检验、标准检验弯矩下的挠度及混凝土强度检验等。7.1.2批量

同材料、同工艺、同直径的圆杆,每1000根为一批,如果在三个月内生产总数不足1000根,但不少于100根时,也可作为一个检验批。7.1.3抽样

7.1.3.1外观质量和尺寸偏差

全部圆杆均应进行外观质量和尺寸偏差检验。7.1.3.2结构性能

从外观检验和尺寸偏差检验合格的产品中,随机抽取1根进行抗裂检验和标准检验弯矩下的挠度检验。

7.1.4判定

7.1.4.1外观质量和尺寸偏差

每根圆杆的关键项点必须全部合格,主要项点的不合格判定数等于3(Re=3)。受检圆杆中,不符合某一等级的圆杆不超过受检圆杆总数的20%,则判该批产品的外观质量和尺寸偏差为相应等级,但判为合格品等级的圆杆必须全部合格。7.1.4.2修复

外观缺陷允许修补的产品,应修补完好经检验合格后可按相应等级品验收。7.1.4.3结构性能

标准检验弯矩下的挠度和裂缝宽度均符合本标准5.8条规定时,判为合格,如有一项不符合5.8条规定时,应从同批产品中再抽取2根进行挠度和裂缝宽度检验,其中仍有一根不符合7

TB/T2825-1997

5.8条规定时,则判定该批产品结构性能不合格。7.1.4.4总判定

在混凝土强度、结构性能合格的基础上,外观质量和尺寸偏差均符合某一等级时,则该批判为相应等级的产品。

7.2型式检验

7.2.1检验条件

有下列情况之一时,应进行型式检验:a)当结构、材料、工艺有较大改变时;b)当停产~年以上,恢复生产时;c)出厂检验结果与上次型式检验有较大差异时;d)当同直径圆杆连续生产3000根或在一年内生产总数不足3000根,但不少于200根时;

e)国家或行业质量监督检验机构提出进行检验时。7.2.2检验项目

包括混凝土强度、外观质量、尺寸偏差、抗裂检验、标准检验弯矩下的挠度、承载力检验。7.2.3抽样

7.2.3.1外观质量和尺寸偏差

每批随机抽取10根进行外观质量和尺寸偏差检验。7.2.3.2结构性能

从外观质量和尺寸偏差合格的圆杆中随机抽取2根进行结构性能检验。7.2.4判定

7.2.4.1外观质量和尺寸偏差

同出厂检验7.1.4.1条。

7.2.4.2结构性能

样品进行裂缝宽度检验,承载力检验和挠度检验时,均符合本标准5.8条规定时,则判该批产品结构性能合格,如果有一根不符合5.8条规定时,允许再抽取2根进行结构性能检验,其中仍有1根不符合5.8条规定时,则判该批产品结构性能不合格。7.2.4.3总判定

在混凝土强度及三项结构性能指标合格的基础上,外观质量和尺寸偏差均符合某一等级规定时,则该批产品为相应等级的产品。8标志与出厂证明书

8.1标志

8.1.1永久标志

制造厂厂名或商标,标记在圆杆表面上,其位置:架构圆杆距根端以上3.5m处,支架圆杆距根端2.5m处。

8.1.2临时标志

包括圆杆类型:杆长、标准检验弯矩(或标准荷载)和制造年、月、日,用油漆或墨汁写在圆8

杆表面上,其位置略低于永久标志。表示方法如下:

TB/T2825—1997

直径×杆长×标准检验弯矩(或代号)×类型制造时间(年月日)

注:①直径用mm表示,杆长用m表示;标准检验弯矩用kN·m表示。②类型用“G\表示。

③支点标志按图3规定的位置,标明在圆杆表面上,表示符号。例:

Q300X9X40×G

1991.10.2

8.2出厂证明书

出厂证明书包括下列内容:

a)证明书编号;

b)本标准编号;

c)制造厂厂名及商标;

d)产品规格、数量及制造年、月、日;e)混凝土性能检验结果;

f)组装杆主筋抗拉强度检验结果;g)外观及尺寸检验结果;

h)结构性能检验结果;

i)制造厂检验部门签章。

9保管及运输

9.1保管

9.1.1产品堆放场地应平整,

9.1.2产品采用两支点堆放,支点位置如图3。分

9.1.3产品应按规格分别堆放,堆放层数不宜超过6层。分

9.1.4产品堆垛应放在支垫物上,层与层之间用垫物隔开,每层支承点在同一平面上,各层支垫物位置在同一垂直面上。

9.2运输

9.2.1产品起吊与运输时,不分长短均须采用两支点法。装卸、起吊应轻起轻放,禁止抛掷、碰撞。

TB/T2825-1997

9.2.2产品在运输过程中支承要求应按照本标准9.1条中有关规定执行。9.2.3产品装卸过程中,每次吊运数量不宜超过2根。9.2.4产品由高处滚向低处,必须采取牵制措施,不得自由滚落9.2.5产品支点处应套上软织物(草圈等),或用草绳等捆扎,以防碰伤。附加说明:

本标准由由铁道部电气化工程局提出并归口。本标准由铁道部科学研究院、铁道部电气化工程局起草。本标准主要起草人魏齐威李洪珠蔡青波汪廷瑞郭继伦赵温俭

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。