TB/T 2572-1995

基本信息

标准号: TB/T 2572-1995

中文名称:货车无轴箱滚子轴承(197726型)检修技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1349784

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2572-1995.Technical requirements for maintenance of axle box free roller bearings for freight cars (model 197726).

1主题内容与适用范围

TB/T 2572规定了货车无轴箱滚子轴承(197726型)(简称轴承)的拆卸,清洗探伤、轴承缺陷处理、组装、成品检验以及标记包装等。

TB/T 2572适用货车无轴箱滚子轴承(197726型)的一般检修和大修。

2引用标准

ZBJ I 1002铁路车辆滚动轴承技术条件

TB 1987机车车辆轮对滚动轴承磁粉探伤方法

JB 3034轴承油封防锈包装

JB 3017滚动轴承包装纸箱技术条件

TB/T 2205货车无轴符滚动铀承磁粉探伤判废技术条件

3基本技术要求

3. 1轴承检修人员,必须进行技术培训,合格方可上岗。

3.2轴承在检修运送过程中,严禁磕、碰。

3.3轴承检测、组装工作间,应保持清沽、明亮、室内温度.湿度.清洁度应符合有关规定要求。

3.4轴承检查使用的测量量具、仪器和仪表,应由计量部门定期检定,以确保其精度。

3.5轴承检修时,按检修工艺进行,并应建立检修记录卡,认真记录。

3.6轴承零件应便用干净、不起毛的棉布(或绸布)擦洗,严禁用棉纱擦拭。

3.7禁止 使用电镀喷涂、焊接等修复工艺。

3.8轴承的检修分为一股修和大修两级修程。

3.8.1~轴承的一般修是指对轴承进行分解清洗.检查、组装等,以维持轴承使用性能的修理。

3.8.2轴承的大修是指对轴承进行修复性修理。

3.9承担轴承检修的厂、段必须经铁道部有关部门审核批准。

1主题内容与适用范围

TB/T 2572规定了货车无轴箱滚子轴承(197726型)(简称轴承)的拆卸,清洗探伤、轴承缺陷处理、组装、成品检验以及标记包装等。

TB/T 2572适用货车无轴箱滚子轴承(197726型)的一般检修和大修。

2引用标准

ZBJ I 1002铁路车辆滚动轴承技术条件

TB 1987机车车辆轮对滚动轴承磁粉探伤方法

JB 3034轴承油封防锈包装

JB 3017滚动轴承包装纸箱技术条件

TB/T 2205货车无轴符滚动铀承磁粉探伤判废技术条件

3基本技术要求

3. 1轴承检修人员,必须进行技术培训,合格方可上岗。

3.2轴承在检修运送过程中,严禁磕、碰。

3.3轴承检测、组装工作间,应保持清沽、明亮、室内温度.湿度.清洁度应符合有关规定要求。

3.4轴承检查使用的测量量具、仪器和仪表,应由计量部门定期检定,以确保其精度。

3.5轴承检修时,按检修工艺进行,并应建立检修记录卡,认真记录。

3.6轴承零件应便用干净、不起毛的棉布(或绸布)擦洗,严禁用棉纱擦拭。

3.7禁止 使用电镀喷涂、焊接等修复工艺。

3.8轴承的检修分为一股修和大修两级修程。

3.8.1~轴承的一般修是指对轴承进行分解清洗.检查、组装等,以维持轴承使用性能的修理。

3.8.2轴承的大修是指对轴承进行修复性修理。

3.9承担轴承检修的厂、段必须经铁道部有关部门审核批准。

标准图片预览

标准内容

中华人民共和国铁道行业标准

TB/T2572--1995

货车无轴箱滚子轴承(197726型)检修技术条件

1996--05-27发布

1997-—0101实施

中华人民共和国铁道部

中华人民共和国铁道行业标准

货车无轴箱滚子轴承(197726型)检修技术条件

主题内容与适用范围

TB/T2572-1995

本标准规定了货车无轴箱滚子轴承(197726型)(简称轴承)的拆卸,清洗探伤、轴承缺陷处理、组装、成品检验以及标记包装等。本标准适用货车无轴箱滚子轴承(197726型)的一一般检修和大修。2引用标准

ZBJ11002

TB1987

JB3034

JB3017

TB/T2205

3基本技术要求

铁路车辆滚动轴承技术条件

机车车辆轮对滚动轴承磁粉探伤方法轨承油封防锈包装

滚动轨承包装纸箱技术条件

货作无轧轴符滚动轴承磁粉探伤判废技术条件3、1二轴承检修人员,必须进行技术培训,合格方可上岗。3.2轴承在检修运送过程中,严禁磕、碰。3.3轴承检测、组装工作间,应保持清活、明亮、室内温度、湿度、清洁度应符合有关规定要求3.4轴承检查使用的测量量具、仪器和仪表,应由计量部门定期检定,以确保其精度。3.5轴承检修时,按检修工艺进行,并应建立检修记录卡,认真记录。3.6轴承零件应使用干净、不起毛的棉布(或绸布)擦洗,严禁用棉纱擦拭。3.7禁止使用电镀、喷涂、焊接等修复工艺。3.8轴承的检修分为一般修和大修两级修程。3.8.1轴承的一般修是指对轴承进行分解、清洗、检查、组装等,以维持轴承使用性能的修理。3.8.2轴承的大修是指对轴承进行修复性修理。3.9承担轴承检修的厂、段必须经铁道部有关部门审核批准。4拆卸、清洗、检查

4.1使用折卸机折卸轴承时,泊缸中心线与车轴中心线应调整成同一线,防止因拆卸轴承拉中华人民共和国铁道部1996-05--27批准1997-0101实施

伤轴颈。

4.2轴承外圈外表面必须进行除锈。TB/T2572-1995

4.3轴承采用中性洗涤剂水溶液清洗,并进行防锈处理。清洗后的工作表面,尤其是在外圈牙口沟槽处和内圈组件的夹缝内及油沟处,不得残留有油脂或脏物。4.4轴承清洗分解后,逐套检查外观质量,测量其实际尺寸,按规定确定修程。4.4.1外观检查时应按表1所列的检查内容和判断方法进行。表

缺陷名称

零件名称

内、外圈、滚子

中席国,密封

座、保持架

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

内、外圈、浚子

内、外圈、滚子

内外工作面

内、外圈、滚子

内、外圈、滚子

内、外圈、滋子

内、外圈、滚子

内、外圈、滚子

内圈组件

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

密封翼

裂纹、断裂、缺损

缺陷状态

有电蚀凹坑或洗衣板状波纹钩者溶道面出现热熔性金属粘着现象形成鳞片状或更大面积的金属剥离嘛点直径>0.2mm时有旋转手感者深度≥0.025mm

碰伤区域尺寸3×3mm

碰伤区域尺寸1X1mm

碰伤长度<0.5mm

轴承受到超过其承受能力的重冲击负荷形成压痕长度超过滚道宽度之半,宽度超过2mm点状压痕有旋转手感、无法清除者点状压痕,但能检修者

点状压痕,无手感者

如外圈可用,内圈亦可用

划伤有旋转手感,无法消除

划伤有旋转手感,能修复者

深度0.025mm

深度>0.025mm

棕红色,兰紫色

黄色或浅棕红色

浅黄色下载标准就来标准下载网

色斑或蚀刻时

锈坑(外圈外表面除外)

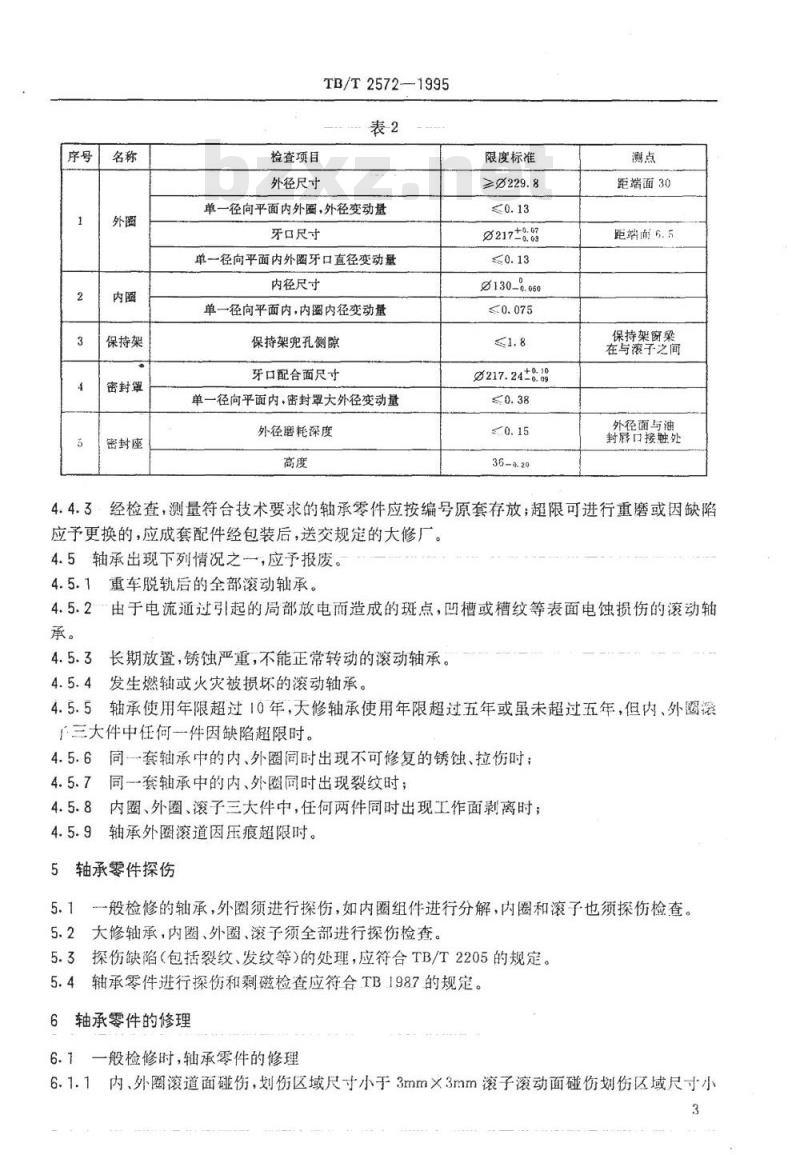

轴承零件的尺寸检查应按表2所列内容和限度进行。处理办法检测手段

检修后

检修后

检修后

不修理

可使用

可检修

后使前

不加检

修可用

可检修使用

抛光后可用

修理后可期

修理后可用

不修理可用

修理后使用

目测或五

倍放大镜

保持架

密封翼

密封座

检查项目

TB/T2572—1995

外径尺寸

单一径向平面内外圈,外径变动量牙口尺寸

单一径向平面内外圈牙口直径变动量内径尺寸

单一径向平面内,内圈内径变动量保持架兜孔侧隙

牙口配合面尺寸

单一径向平面内·密封罩大外径变动量外径磨耗深度

限度标准

≥@229.8

217±8:83

130-0.050

217.24±8:89

距端面30

距端面6.5

保持架窗梁

在与滚子之间

外径面与油

封唇口接触处

4.4.3·经检查,测量符台技术要求的轴承零件应按编号原套存放;超限可进行重磨或因缺陷应予更换的,应成套配件经包装后,送交规定的大修厂4.5轴承出现下列情况之一,应予报废。4.5.1重车脱轨后的全部滚动轴承。4.5.2由于电流通过引起的局部放电而造成的斑点,凹槽或槽纹等表面电蚀损伤的滚动轴承。

4.5.3长期放置,锈蚀严重,不能正常转动的滚动轴承。4.5.4发生燃轴或火灾被损坏的滚动轴承。4.5.5轴承使用年限超过10年,天修轴承使用年限超过五年或虽未超过五年,但内、外圈滚下三大件中任何一件因缺陷超限时。4.5.6同一套轴承中的内、外圈同时出现不可修复的锈蚀、拉伤时;4.5.7同一套轴承中的内、外圈同时出现裂纹时;4.5.8内圈、外圈、滚子三大件中,任何两件同时出现工作面剥离时;4.5.9轴承外圈滚道因压痕超限时。5轴承零件探伤

5.1一般检修的轴承,外圈须进行探伤,如内圈组件进行分解,内圈和滚子也须探伤检查。5.2大修轴承,内圈、外圈、滚子须全部进行探伤检查。5.3探伤缺陷(包括裂纹、发纹等)的处理,应符合TB/T2205的规定。5.4轴承零件进行探伤和剩磁检查应符合TB1987的规定。6轴承零件的修理

6.1一般检修时,轴承零件的修理6.1.1内、外圈滚道面碰伤,划伤区域尺寸小于3mm×3mm滚子滚动面碰伤划伤区域尺寸小3

TB/T2572—1995

于1mm×1mm,可用细砂布或油石进行手工打磨或抛光消除。6.1.2轴承零件工作面产生色斑或蚀刻时,可用细砂布或油石进行打磨或抛光消除。6.1.3·经检查发现有保持架裂纹、滚子碰伤、划伤超限、保持架兜孔侧隙经一次收缩后继续超限时,只要其中有一个零件需要更换,就应将内圈组件进行分解。经分解后的保持架须更换新品。

6.1.4内、外圈及滚子工作面碰伤长度小于0.5mm时,可不加修理,继续使用。6.1.5内、外圈及滚子工作面,由于油脂而呈浅黄色。可不加修理,继续使用。6.1.6密封罩允许进行整形修理。s.2大修时轴承、零件的修理。

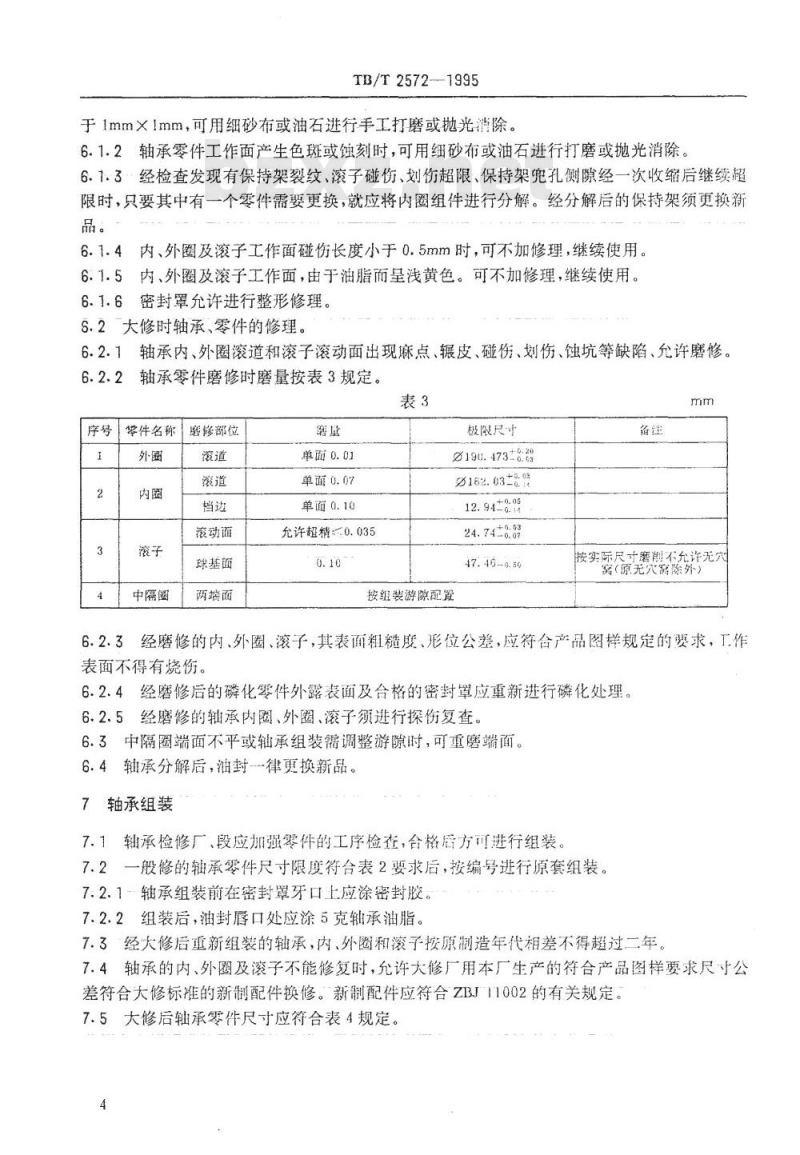

轴承内、外圈滚道和滚子滚动面出现麻点、镶皮、碰伤、划伤、蚀坑等缺陷、允许磨修。6.2.1

轴承零件磨修时磨量按表3规定。表3

磨修部位

件名称

中隔医

滚动面

球基面

单面0.01

单面0.07

单面0.10

允许超精0.035

极限尺寸

819u.4738

162.03±8.03

12.94±0.05

24.74±0.03

47.46--0.50

按组装游隙配置

按实际尺寸磨削不允许无穴

窝(原无穴窝除外)

经磨修的内、外圈、滚子,其表面粗糙度、形位公差,应符合产品图样规定的要求,工作表面不得有烧伤。

6.2.4经磨修后的磷化零件外露表面及合格的密封罩应重新进行磷化处理。6.2.5经磨修的轴承内圈、外圈、滚子须进行探伤复查。6.3中隔圈端面不平或轴承组装需调整游隙时,可重磨端面。6.4轴承分解后,油封律更换新品。7轴承组装

7.1轴承检修厂段应加强零件的工序检查,合格盾方可进行组装7.2一般修的轴承零件尺寸限度符台表2要求后,按编号进行原套组装。7.2.1-轴承组装前在密封罩牙口上应涂密封胶。7.2.2组装后,油封唇口处应涂5克轴承油脂。7.3经大修后重新组装的轴承,内、外圈和滚子按原制造年代相差不得超过二年。7.4轴承的内、外圈及滚子不能修复时,允许大修厂用本厂生产的符合产品图样要求尺寸公差符合大修标准的新制配件换修。新制配件应符合ZBJ11002的有关规定。7.5大修后轴承零件尺寸应符合表4规定。4

密封罩

保持架

检查项目

外径尺寸

TB/T2572-1995

单一径向平面内、外圈外径变动量牙口尺寸

单一径向平面内、外圈牙口直径变动量内径尺寸

单一径向平面内内圈内径变动量牙口凸缘高度

牙口配合尺寸

油封配合尺寸

单一径向平面内密封罩大外径变动量保持架孔侧源

限度标准

0.02(修磨后)

217±0.83

130-8:88

0.26±0.96

8217.24±88

2179.4±818

距瓣面30

距端面6.5

保持架窗染与溪

子之闻

轴承各零件组装前应彻底清洗,目视表面及沟角不得有油污水份、灰尘、纤维物锈斑等污8

成品检验

8.1.一般检验轴承成品检验

油封端面与密封罩底面压装时必须到位,其底面间隙轴承轴向自由游隙

轴承装配高

同一套轴承两内圈内径差

轴承转动灵活性

轴承油脂注入重量

密封罩与牙口配合的转距

8.2大修轴承成品检验

轴承公称宽度T

轴承轴向自由游隙Ga

成套轴承的内圈径向跳动Kia

成套轴承的内圈大端面对滚道的跳动Sia同一轴承两内圈内径差

滚子分组批直径变动量VDWL

滚子分组批圆锥角度变化量

保持架径向游动量

外圈两滚道涂色检查接触面

轴承油脂注入重量

0.60~0.80mm

正反转3~5次转动灵活,无阻滞、无异音

500~550g

≥122.5NM(抽样检套)

150+0.7/mm

0.60-0.75mm

N0.0125mm

≤0.005mm

0.080:30mm

500~550g

TB/T2572—1995

轴承旋转灵活性正反转动3~5次转动时,无异音无阻滞:密封罩与牙口配合的转矩

8.3经检验合格的检修轴承,应认真填写检修记录。9标记和包装

9.1:经检验合格的轴承,应书写标记和日期9.1.1标记位置

122.5NM(抽样检查)

一般检修的轴承在轴承外圈内径中央处刻写检修标记,大修轴承在轴承外圈内径面中央处和外圈外径面凹槽内刻写内容相同标记(外圈外径面无凹槽的产品在轴承外径中间部位磨一个宽为15mm,深为0.3~0.5mm的环带。9.1.2标记内容

一般检修轴承标记如图1,菱形框线长22mm,高10mm,字体高5mm,中间为检修单位代号。

大修轴承大修标记如图2。圆形框线直径10mm,字体高5mm,中间为大修单位代号9.2标记刻写可用酸笔、电笔或笔砂轮,字迹应清楚,刻写时应注意不得碰伤和损伤滚道,禁止使用钢印。

9.3检修过的轴承需包装入库时,应按JB3034规定防锈和内包装;大修过的轴承应用符合JB3017规定的滚动轴承包装纸箱进行外包装。日期

般检修标记

修理单位代号

修理单位代

附加说明:

本标准由铁道部科技司提出。

TB/T2572-1995

再加工符号

再加工符号

图2大修标记和标志

修理单位代号

修理单位代号

本标准由铁道部戚墅堰机车车辆工艺研究所起草并归口。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T2572--1995

货车无轴箱滚子轴承(197726型)检修技术条件

1996--05-27发布

1997-—0101实施

中华人民共和国铁道部

中华人民共和国铁道行业标准

货车无轴箱滚子轴承(197726型)检修技术条件

主题内容与适用范围

TB/T2572-1995

本标准规定了货车无轴箱滚子轴承(197726型)(简称轴承)的拆卸,清洗探伤、轴承缺陷处理、组装、成品检验以及标记包装等。本标准适用货车无轴箱滚子轴承(197726型)的一一般检修和大修。2引用标准

ZBJ11002

TB1987

JB3034

JB3017

TB/T2205

3基本技术要求

铁路车辆滚动轴承技术条件

机车车辆轮对滚动轴承磁粉探伤方法轨承油封防锈包装

滚动轨承包装纸箱技术条件

货作无轧轴符滚动轴承磁粉探伤判废技术条件3、1二轴承检修人员,必须进行技术培训,合格方可上岗。3.2轴承在检修运送过程中,严禁磕、碰。3.3轴承检测、组装工作间,应保持清活、明亮、室内温度、湿度、清洁度应符合有关规定要求3.4轴承检查使用的测量量具、仪器和仪表,应由计量部门定期检定,以确保其精度。3.5轴承检修时,按检修工艺进行,并应建立检修记录卡,认真记录。3.6轴承零件应使用干净、不起毛的棉布(或绸布)擦洗,严禁用棉纱擦拭。3.7禁止使用电镀、喷涂、焊接等修复工艺。3.8轴承的检修分为一般修和大修两级修程。3.8.1轴承的一般修是指对轴承进行分解、清洗、检查、组装等,以维持轴承使用性能的修理。3.8.2轴承的大修是指对轴承进行修复性修理。3.9承担轴承检修的厂、段必须经铁道部有关部门审核批准。4拆卸、清洗、检查

4.1使用折卸机折卸轴承时,泊缸中心线与车轴中心线应调整成同一线,防止因拆卸轴承拉中华人民共和国铁道部1996-05--27批准1997-0101实施

伤轴颈。

4.2轴承外圈外表面必须进行除锈。TB/T2572-1995

4.3轴承采用中性洗涤剂水溶液清洗,并进行防锈处理。清洗后的工作表面,尤其是在外圈牙口沟槽处和内圈组件的夹缝内及油沟处,不得残留有油脂或脏物。4.4轴承清洗分解后,逐套检查外观质量,测量其实际尺寸,按规定确定修程。4.4.1外观检查时应按表1所列的检查内容和判断方法进行。表

缺陷名称

零件名称

内、外圈、滚子

中席国,密封

座、保持架

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

内、外圈、浚子

内、外圈、滚子

内外工作面

内、外圈、滚子

内、外圈、滚子

内、外圈、滋子

内、外圈、滚子

内、外圈、滚子

内圈组件

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

内、外圈、滚子

密封翼

裂纹、断裂、缺损

缺陷状态

有电蚀凹坑或洗衣板状波纹钩者溶道面出现热熔性金属粘着现象形成鳞片状或更大面积的金属剥离嘛点直径>0.2mm时有旋转手感者深度≥0.025mm

碰伤区域尺寸3×3mm

碰伤区域尺寸1X1mm

碰伤长度<0.5mm

轴承受到超过其承受能力的重冲击负荷形成压痕长度超过滚道宽度之半,宽度超过2mm点状压痕有旋转手感、无法清除者点状压痕,但能检修者

点状压痕,无手感者

如外圈可用,内圈亦可用

划伤有旋转手感,无法消除

划伤有旋转手感,能修复者

深度0.025mm

深度>0.025mm

棕红色,兰紫色

黄色或浅棕红色

浅黄色下载标准就来标准下载网

色斑或蚀刻时

锈坑(外圈外表面除外)

轴承零件的尺寸检查应按表2所列内容和限度进行。处理办法检测手段

检修后

检修后

检修后

不修理

可使用

可检修

后使前

不加检

修可用

可检修使用

抛光后可用

修理后可期

修理后可用

不修理可用

修理后使用

目测或五

倍放大镜

保持架

密封翼

密封座

检查项目

TB/T2572—1995

外径尺寸

单一径向平面内外圈,外径变动量牙口尺寸

单一径向平面内外圈牙口直径变动量内径尺寸

单一径向平面内,内圈内径变动量保持架兜孔侧隙

牙口配合面尺寸

单一径向平面内·密封罩大外径变动量外径磨耗深度

限度标准

≥@229.8

217±8:83

130-0.050

217.24±8:89

距端面30

距端面6.5

保持架窗梁

在与滚子之间

外径面与油

封唇口接触处

4.4.3·经检查,测量符台技术要求的轴承零件应按编号原套存放;超限可进行重磨或因缺陷应予更换的,应成套配件经包装后,送交规定的大修厂4.5轴承出现下列情况之一,应予报废。4.5.1重车脱轨后的全部滚动轴承。4.5.2由于电流通过引起的局部放电而造成的斑点,凹槽或槽纹等表面电蚀损伤的滚动轴承。

4.5.3长期放置,锈蚀严重,不能正常转动的滚动轴承。4.5.4发生燃轴或火灾被损坏的滚动轴承。4.5.5轴承使用年限超过10年,天修轴承使用年限超过五年或虽未超过五年,但内、外圈滚下三大件中任何一件因缺陷超限时。4.5.6同一套轴承中的内、外圈同时出现不可修复的锈蚀、拉伤时;4.5.7同一套轴承中的内、外圈同时出现裂纹时;4.5.8内圈、外圈、滚子三大件中,任何两件同时出现工作面剥离时;4.5.9轴承外圈滚道因压痕超限时。5轴承零件探伤

5.1一般检修的轴承,外圈须进行探伤,如内圈组件进行分解,内圈和滚子也须探伤检查。5.2大修轴承,内圈、外圈、滚子须全部进行探伤检查。5.3探伤缺陷(包括裂纹、发纹等)的处理,应符合TB/T2205的规定。5.4轴承零件进行探伤和剩磁检查应符合TB1987的规定。6轴承零件的修理

6.1一般检修时,轴承零件的修理6.1.1内、外圈滚道面碰伤,划伤区域尺寸小于3mm×3mm滚子滚动面碰伤划伤区域尺寸小3

TB/T2572—1995

于1mm×1mm,可用细砂布或油石进行手工打磨或抛光消除。6.1.2轴承零件工作面产生色斑或蚀刻时,可用细砂布或油石进行打磨或抛光消除。6.1.3·经检查发现有保持架裂纹、滚子碰伤、划伤超限、保持架兜孔侧隙经一次收缩后继续超限时,只要其中有一个零件需要更换,就应将内圈组件进行分解。经分解后的保持架须更换新品。

6.1.4内、外圈及滚子工作面碰伤长度小于0.5mm时,可不加修理,继续使用。6.1.5内、外圈及滚子工作面,由于油脂而呈浅黄色。可不加修理,继续使用。6.1.6密封罩允许进行整形修理。s.2大修时轴承、零件的修理。

轴承内、外圈滚道和滚子滚动面出现麻点、镶皮、碰伤、划伤、蚀坑等缺陷、允许磨修。6.2.1

轴承零件磨修时磨量按表3规定。表3

磨修部位

件名称

中隔医

滚动面

球基面

单面0.01

单面0.07

单面0.10

允许超精0.035

极限尺寸

819u.4738

162.03±8.03

12.94±0.05

24.74±0.03

47.46--0.50

按组装游隙配置

按实际尺寸磨削不允许无穴

窝(原无穴窝除外)

经磨修的内、外圈、滚子,其表面粗糙度、形位公差,应符合产品图样规定的要求,工作表面不得有烧伤。

6.2.4经磨修后的磷化零件外露表面及合格的密封罩应重新进行磷化处理。6.2.5经磨修的轴承内圈、外圈、滚子须进行探伤复查。6.3中隔圈端面不平或轴承组装需调整游隙时,可重磨端面。6.4轴承分解后,油封律更换新品。7轴承组装

7.1轴承检修厂段应加强零件的工序检查,合格盾方可进行组装7.2一般修的轴承零件尺寸限度符台表2要求后,按编号进行原套组装。7.2.1-轴承组装前在密封罩牙口上应涂密封胶。7.2.2组装后,油封唇口处应涂5克轴承油脂。7.3经大修后重新组装的轴承,内、外圈和滚子按原制造年代相差不得超过二年。7.4轴承的内、外圈及滚子不能修复时,允许大修厂用本厂生产的符合产品图样要求尺寸公差符合大修标准的新制配件换修。新制配件应符合ZBJ11002的有关规定。7.5大修后轴承零件尺寸应符合表4规定。4

密封罩

保持架

检查项目

外径尺寸

TB/T2572-1995

单一径向平面内、外圈外径变动量牙口尺寸

单一径向平面内、外圈牙口直径变动量内径尺寸

单一径向平面内内圈内径变动量牙口凸缘高度

牙口配合尺寸

油封配合尺寸

单一径向平面内密封罩大外径变动量保持架孔侧源

限度标准

0.02(修磨后)

217±0.83

130-8:88

0.26±0.96

8217.24±88

2179.4±818

距瓣面30

距端面6.5

保持架窗染与溪

子之闻

轴承各零件组装前应彻底清洗,目视表面及沟角不得有油污水份、灰尘、纤维物锈斑等污8

成品检验

8.1.一般检验轴承成品检验

油封端面与密封罩底面压装时必须到位,其底面间隙轴承轴向自由游隙

轴承装配高

同一套轴承两内圈内径差

轴承转动灵活性

轴承油脂注入重量

密封罩与牙口配合的转距

8.2大修轴承成品检验

轴承公称宽度T

轴承轴向自由游隙Ga

成套轴承的内圈径向跳动Kia

成套轴承的内圈大端面对滚道的跳动Sia同一轴承两内圈内径差

滚子分组批直径变动量VDWL

滚子分组批圆锥角度变化量

保持架径向游动量

外圈两滚道涂色检查接触面

轴承油脂注入重量

0.60~0.80mm

正反转3~5次转动灵活,无阻滞、无异音

500~550g

≥122.5NM(抽样检套)

150+0.7/mm

0.60-0.75mm

N0.0125mm

≤0.005mm

0.080:30mm

500~550g

TB/T2572—1995

轴承旋转灵活性正反转动3~5次转动时,无异音无阻滞:密封罩与牙口配合的转矩

8.3经检验合格的检修轴承,应认真填写检修记录。9标记和包装

9.1:经检验合格的轴承,应书写标记和日期9.1.1标记位置

122.5NM(抽样检查)

一般检修的轴承在轴承外圈内径中央处刻写检修标记,大修轴承在轴承外圈内径面中央处和外圈外径面凹槽内刻写内容相同标记(外圈外径面无凹槽的产品在轴承外径中间部位磨一个宽为15mm,深为0.3~0.5mm的环带。9.1.2标记内容

一般检修轴承标记如图1,菱形框线长22mm,高10mm,字体高5mm,中间为检修单位代号。

大修轴承大修标记如图2。圆形框线直径10mm,字体高5mm,中间为大修单位代号9.2标记刻写可用酸笔、电笔或笔砂轮,字迹应清楚,刻写时应注意不得碰伤和损伤滚道,禁止使用钢印。

9.3检修过的轴承需包装入库时,应按JB3034规定防锈和内包装;大修过的轴承应用符合JB3017规定的滚动轴承包装纸箱进行外包装。日期

般检修标记

修理单位代号

修理单位代

附加说明:

本标准由铁道部科技司提出。

TB/T2572-1995

再加工符号

再加工符号

图2大修标记和标志

修理单位代号

修理单位代号

本标准由铁道部戚墅堰机车车辆工艺研究所起草并归口。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。