SY/T 0407-1997

基本信息

标准号: SY/T 0407-1997

中文名称:涂装前钢材表面预处理规范

标准类别:石油天然气行业标准(SY)

英文名称:Specification of steel surface preparation before application of paint

标准状态:已作废

发布日期:1997-12-28

实施日期:1998-06-01

作废日期:2012-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:375407

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.10 表面预处理涂料和颜料工业>>87.020涂覆工艺

中标分类号:综合>>基础标准>>A29材料防护

关联标准

替代情况:SYJ 4007-86

采标情况:SSPC SP1-82 NEQ SSPC SP2-82 NEQ SSPC SP3-82 NEQ SSPC SP5-82 NEQ SSPC SP6-82 NEQ SSPC SP7~8-82 NEQ

出版信息

出版社:石油工业出版社

页数:25页

标准价格:19.0 元

相关单位信息

发布部门:中国石油天然气总公司

标准简介

本规范适用于涂装前钢材表面的预处理。 SY/T 0407-1997 涂装前钢材表面预处理规范 SY/T0407-1997 标准下载解压密码:www.bzxz.net

本规范适用于涂装前钢材表面的预处理。

本规范适用于涂装前钢材表面的预处理。

标准图片预览

标准内容

1总则

中华人民共和国石油天然气行业标准涂装前钢材表面预处理规范

批准部门:中国石油天然气总公司批准日期:1997-12-28

实施日期:1998-06-01

SY/T 0407-1997

代替SYJ4007—1986

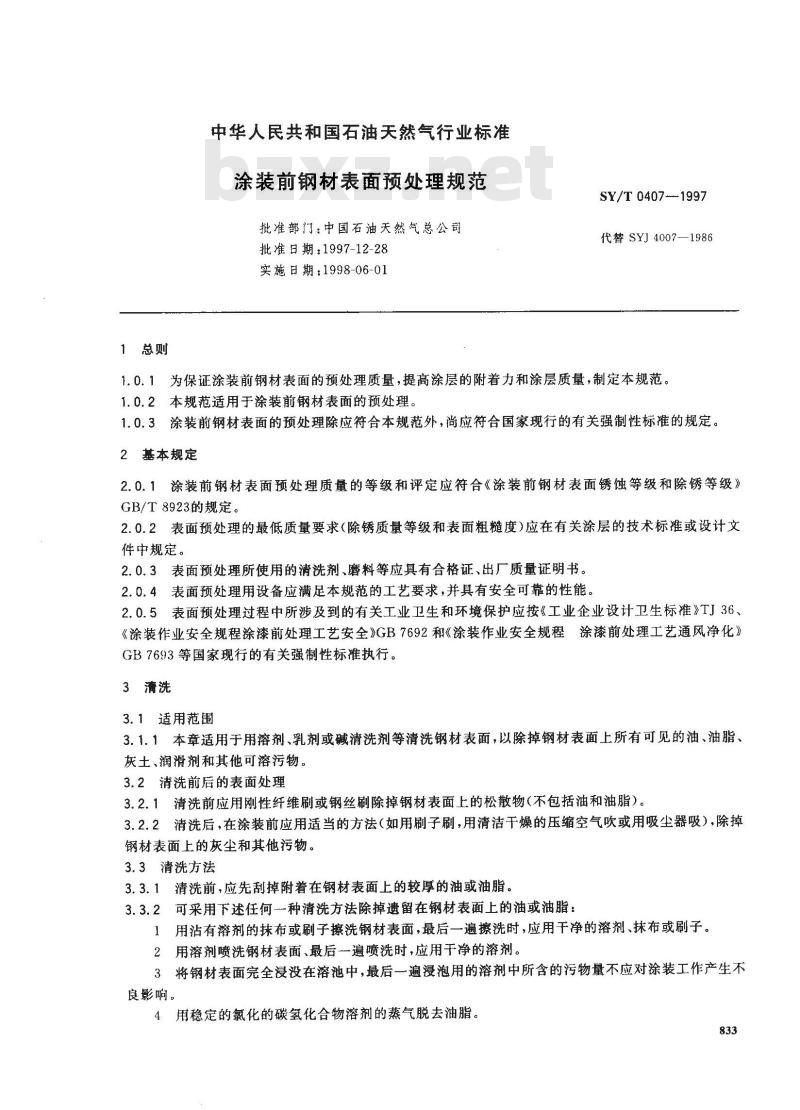

1.0.1为保证涂装前钢材表面的预处理质量,提高涂层的附着力和涂层质量,制定本规范。1.0.2本规范适用于涂装前钢材表面的预处理。1.0.3涂装前钢材表面的预处理除应符合本规范外,尚应符合国家现行的有关强制性标准的规定。2基本规定

2.0.1涂装前钢材表面预处理质量的等级和评定应符合《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923的规定。

2.0.2表面预处理的最低质量要求(除锈质量等级和表面粗髓度)应在有关涂层的技术标准或设计文件中规定。免费标准下载网bzxz

2.0.3表面预处理所使用的清洗剂、磨料等应具有合格证、出厂质量证明书。2.0.4表面预处理用设备应满足本规范的工艺要求,并具有安全可靠的性能。2.0.5表面预处理过程中所涉及到的有关工业卫生和环境保护应按《工业企业设计卫生标准》TJ36、《涂装作业安全规程涂漆前处理工艺安全》GB7692和《涂装作业安全规程涂漆前处理工艺通风净化》GB7693等国家现行的有关强制性标执行。3清洗

3.1适用范围

3.1.1本章适用于用溶剂、乳剂或碱清洗剂等清洗钢材表面,以除掉钢材表面上所有可见的油、油脂、灰土、润滑剂和其他可溶污物。3.2清洗前后的表面处理

3.2.1清洗前应用刚性纤维刷或钢丝刷除掉钢材表面上的松散物(不包括油和油脂)。3.2.2清洗后,在涂装前应用适当的方法(如用刷子刷,用清洁干燥的压缩空气吹或用吸尘器吸),除掉钢材表面上的灰尘和其他污物。3.3清洗方法

3.3.1清洗前,应先刮掉附着在钢材表面上的较厚的油或油脂。3.3.2可采用下述任何-种清洗方法除掉留在钢材表面上的油或油脂:1用沾有溶剂的抹布或刷子擦洗钢材表面,最后一遍擦洗时,应用干净的溶剂、抹布或刷子。2用溶剂喷洗钢材表面、最后一遍喷洗时,应用干净的溶剂。3将钢材表面完全浸没在溶池中,最后一遍浸泡用的溶剂中所含的污物量不应对涂装工作产生不良影响。

用稳定的氯化的碳氢化合物溶剂的蒸气脱去油脂。4

SY/T 0407—1997

5可用乳化清洗剂或碱清洗剂代替上述方法中所用溶剂,但清洗后必须用淡水或蒸汽去除掉钢材表面上的有害残留物。

6将去污剂或洗涤剂与蒸汽一道使用作蒸汽清洗,清洗后再用蒸汽或淡水洗,去除钢材表面有害残留物。

3.3.3备种清洗剂清洗方法的适用范围及注意事项可参照表3.3.3执行。表3.3.3各种清洗剂清洗方法的适用范围及注意事项灣洗方法

溶剂(如工业汽油、溶剂汽油、煤焦油、松节油、过氯乙烯、三氯乙烯等)

碱清洗剂(磷酸三钠等)

蒸汽清洗(可和洗涤剂或碱清

洗剂~道使用)

3.4安全措施

适用范围

去除油、油脂、可溶污物和可

溶涂层

注意事项

若需保留旧涂层,应使用对该涂层无损的溶剂;溶剂和抹布应经常更换,最后 遍冲洗的溶剂必须是干净的

清洗后,应用水冲洗,最好用加压的热水冲去除可皂化的涂层油、油脂和洗;冲洗后,钢材表面的pH值不应大于冲洗用水的pH值;钢材表面应做钝化处理;若需保留其他污物

去除油、油脂和其他污物

去除油、油脂和其他污物,当

压力和温度足够时也可除去

3.4.1在未采取安全措施之前,不得进行溶剂清洗作业。旧涂层,应使用对该涂层无损的溶剂清洗后,应将残留物从钢材表面上冲洗干净清洗时旧涂层可被侵蚀或破坏,清洗后应将残留物从钢材表面上冲洗干净

3.4.2溶剂的储存和搬运应按国家或行业有关的规定执行。3.4.3施工场所必须设置通风装置,确保空气中溶剂的浓度低于能使人中毒或导致起火爆炸的最低值。有机溶剂蒸气浓度应符合国家现行标准《工业企业设计卫生标准》TJ36的有关规定。3.4.4使用酸或碱清洗剂时,工作人员必须戴安全防护镜,橡皮手套、穿安全防护服,必要时应戴防毒面具。

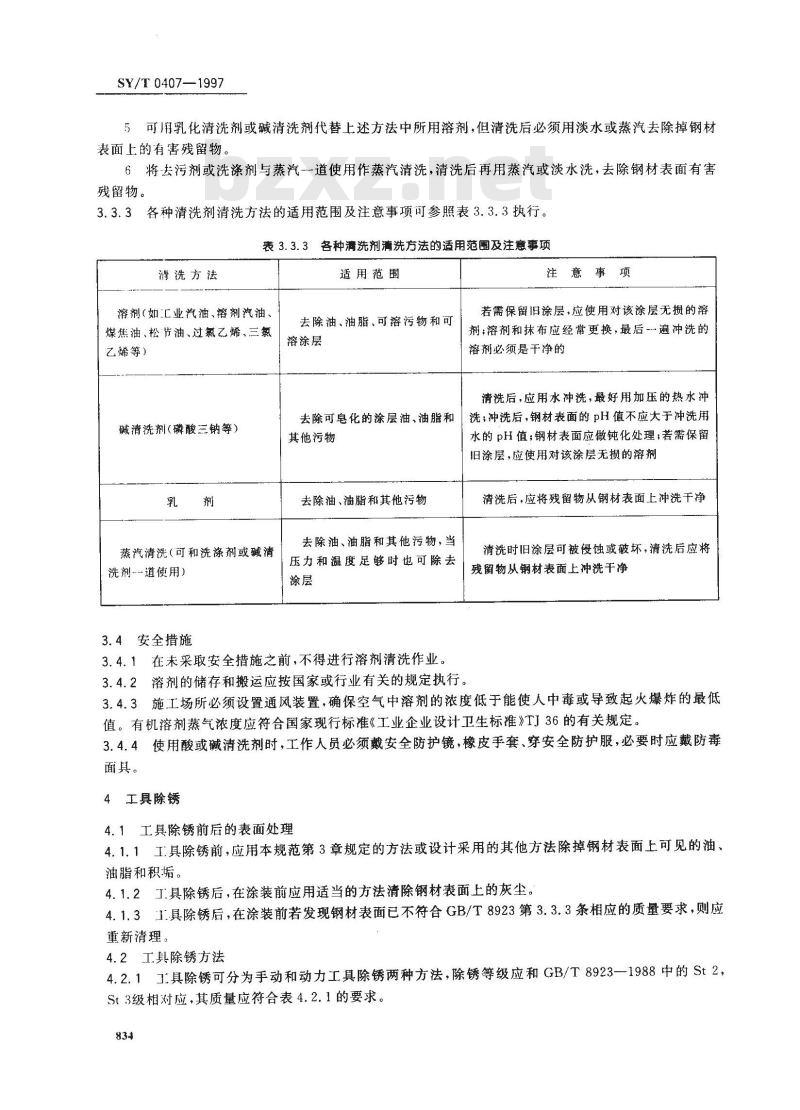

4工具除锈

4.1工具除锈前后的表面处理

4.1.1工.具除锈前,应用本规范第3章规定的方法或设计采用的其他方法除掉钢材表面上可见的油、油脂和积垢:

4.1.2工具除锈后,在涂装前应用适当的方法清除钢材表面上的灰尘。4.1.31具除锈后,在涂装前若发现钢材表面已不符合GB/T8923第3.3.3条相应的质量要求,则应重新清理。

4.2工具除锈方法

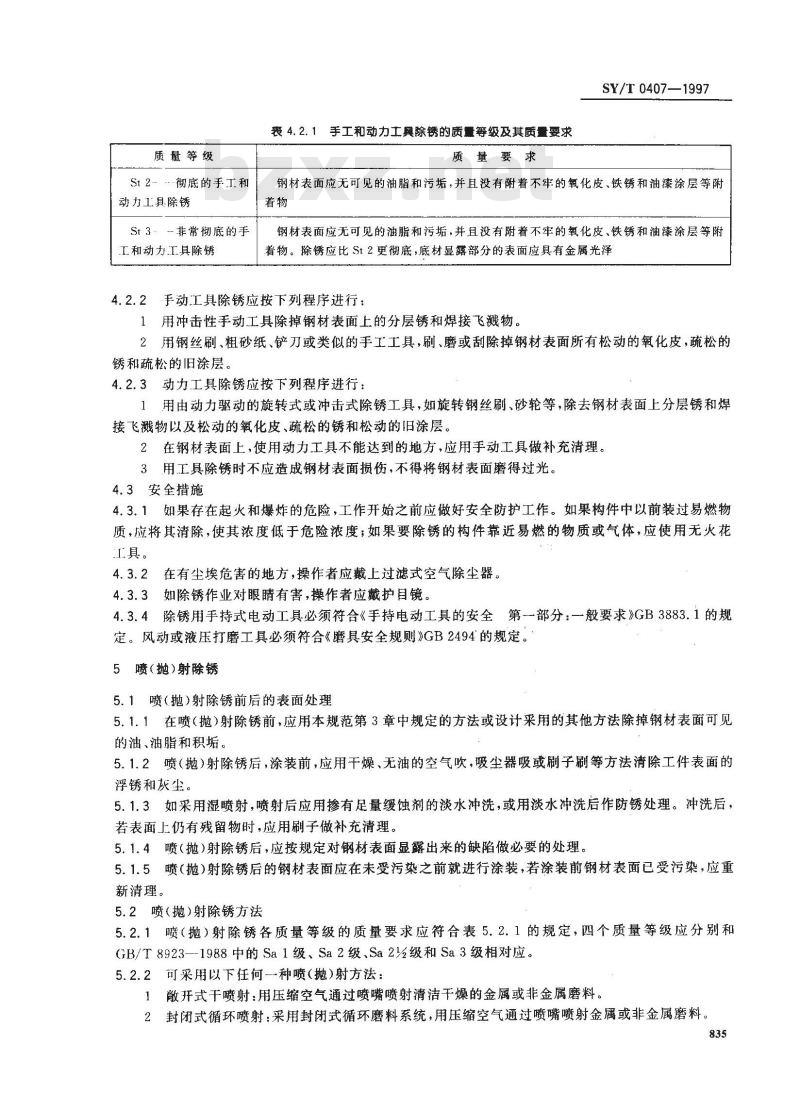

4.2.1.具除锈可分为手动和动力工具除锈两种方法,除锈等级应和GB/T8923--1988中的St2,St3级相对应,其质量应符合表4.2.1的要求。834

质量等级

St.彻底的手工和

动力工具除锈

非常彻底的手

工和动力工具除锈

表4,2.1手工和动力工具除锈的质量等级及其质量要求质量要求

SY/T 0407—1997

钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物

钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。除锈应比St2更彻底,底材显露部分的表面应具有金属光泽4.2.2手动工具除锈应按下列程序进行:1用冲击性手动工具除掉钢材表面上的分层锈和焊接飞溅物。2用钢丝刷、粗砂纸、铲刀或类似的手工工具,刷、磨或刮除掉钢材表面所有松动的氧化皮,疏松的锈和疏松的旧涂层。

4.2.3动力工具除锈应按下列程序进行:1用由动力驱动的旋转式或冲击式除锈工具,如旋转钢丝刷、砂轮等,除去钢材表面上分层锈和焊接飞溅物以及松动的氧化皮、疏松的锈和松动的旧涂层。2在钢材表面上,使用动力工具不能达到的地方,应用手动工具做补充清理。3用工具除锈时不应造成钢材表面损伤,不得将钢材表面磨得过光。4.3安全措施

4.3.1如果存在起火和爆炸的危险,工作开始之前应做好安全防护工作。如果构件中以前装过易燃物质,应将其清除,使其浓度低于危险浓度;如果要除锈的构件靠近易燃的物质或气体,应使用无火花具。

4.3.2在有尘埃危害的地方,操作者应戴上过滤式空气除尘器。4.3.3如除锈作业对眼睛有害,操作者应戴护目镜。4.3.4除锈用手持式电动工具必须符合《手持电动工具的安全第部分:一般要求》GB3883.1的规定。风动或液压打磨工具必须符合《磨具安全规则》GB2494的规定。5喷(抛)射除锈

5.1喷(抛)射除锈前后的表面处理5.1.1在喷(抛)射除锈前,应用本规范第3章中规定的方法或设计采用的其他方法除掉钢材表面可见的油、油脂和积垢。

5.1.2喷(抛)射除锈后,涂装前,应用干燥、无油的空气吹,吸尘器吸或刷子刷等方法清除工件表面的浮锈和灰尘,

5.1.3如采用湿喷射,喷射后应用掺有足量缓蚀剂的淡水冲洗,或用淡水冲洗后作防锈处理。冲洗后,若表面上仍有残留物时,应用刷子做补充清理。5.1.4喷(抛)射除锈后,应按规定对钢材表面显露出来的缺陷做必要的处理。5.1.5喷(抛)射除锈后的钢材表面应在未受污染之前就进行涂装,若涂装前钢材表面已受污染,应重新清理。

5.2喷(抛)射除锈方法

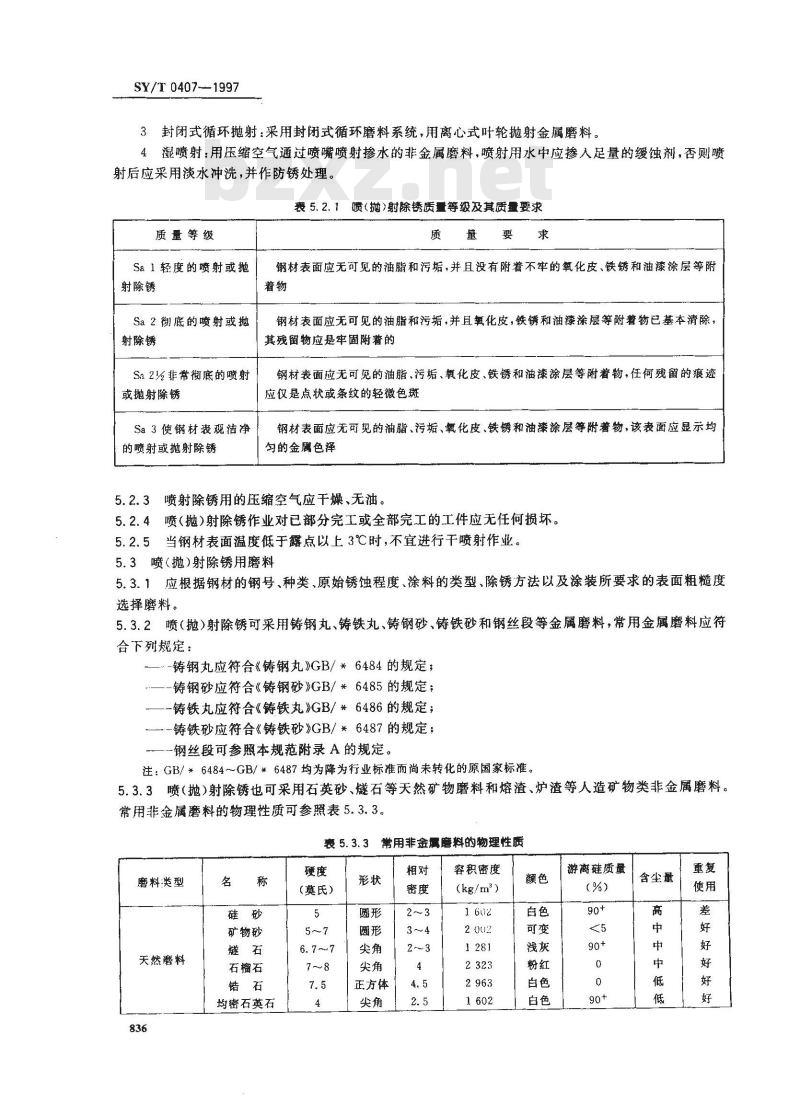

5.2.1喷(抛)射除锈各质量等级的质量要求应符合表5.2.1的规定,四个质量等级应分别和GB/T8923--1988中的Sa1级、Sa2级、Sa2级和Sa3级相对应。5.2.2可采用以下任何一-种喷(抛)射方法:1敞开式干喷射:用压缩空气通过喷嘴喷射清洁干燥的金属或非金属磨料。2封闭式循环喷射:采用封闭式循环磨料系统,用压缩空气通过喷嘴喷射金属或非金属磨料。835

SY/T 0407-1997

3封闭式循环抛射:采用封闭式循环磨料系统,用离心式叶轮抛射金属磨料。4湿喷射:用压缩空气通过喷嘴喷射掺水的非金属磨料,喷射用水中应掺人足量的缓蚀剂,否则喷射后应采用淡水冲洗,并作防锈处理。表 5. 2. 1喷(抛)射除锈质量等级及其质量要求质量等级

Sa1轻度的喷射或抛

射除锈

Sa 2 彻底的喷射或抛

射除锈

Sa 2V 非常御底的喷射

或抛射除锈

Sa3使钢材表观洁净

的喷射或抛射除锈

钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物

钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应是牢固附著的

钢材表面应无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹的轻微色斑

钢材表面应无可觅的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,该表面应显示均勾的金属色泽

5.2.3喷射除锈用的压缩空气应干燥、无油。5.2.4喷(抛)射除锈作业对已部分完工或全部完工的工件应无任何损坏。5.2.5当钢材表面温度低于露点以上3℃时,不宜进行干喷射作业。5.3喷(抛)射除锈用磨料

5.3.1应根据钢材的钢号、种类、原始锈蚀程度、涂料的类型、除锈方法以及涂装所要求的表面粗糙度选择磨料。

5.3.2喷(抛)射除锈可采用铸钢丸、铸铁丸、铸钢砂、铸铁砂和钢丝段等金属磨料,常用金属磨料应符合下列规定:

*-铸钢丸应符合《铸钢丸》GB/*6484的规定;铸钢砂应符合《铸钢砂》GB/*6485的规定;—铸铁丸应符合《铸铁丸》GB/*6486的规定;-铸铁砂应符合《铸铁砂》GB/*6487的规定;一钢丝段可参照本规范附录A的规定。注:GB/*6484~GB/*6487均为降为行业标准而尚未转化的原国家标准。5.3.3喷(抛)射除锈也可采用石英砂、燃石等天然矿物磨料和熔渣、炉渣等人造矿物类非金属磨料。常用非金属磨料的物理性质可参照表5.3.3。表 5. 3. 3 常用非金属磨料的物理性质磨料类型

天然磨料

矿物砂

石榴石

均密石英石

(奠氏)

正方体

容积密度

(kg/m)

游离硅质量

含尘量

磨料类型

副产品磨料

(渣类)

钢熔渣

镍熔渣

氧化铝

玻璃球

(莫氏)

容积密度

(kg/m2)

SY/T0407—1997

游离硅质量

含尘量

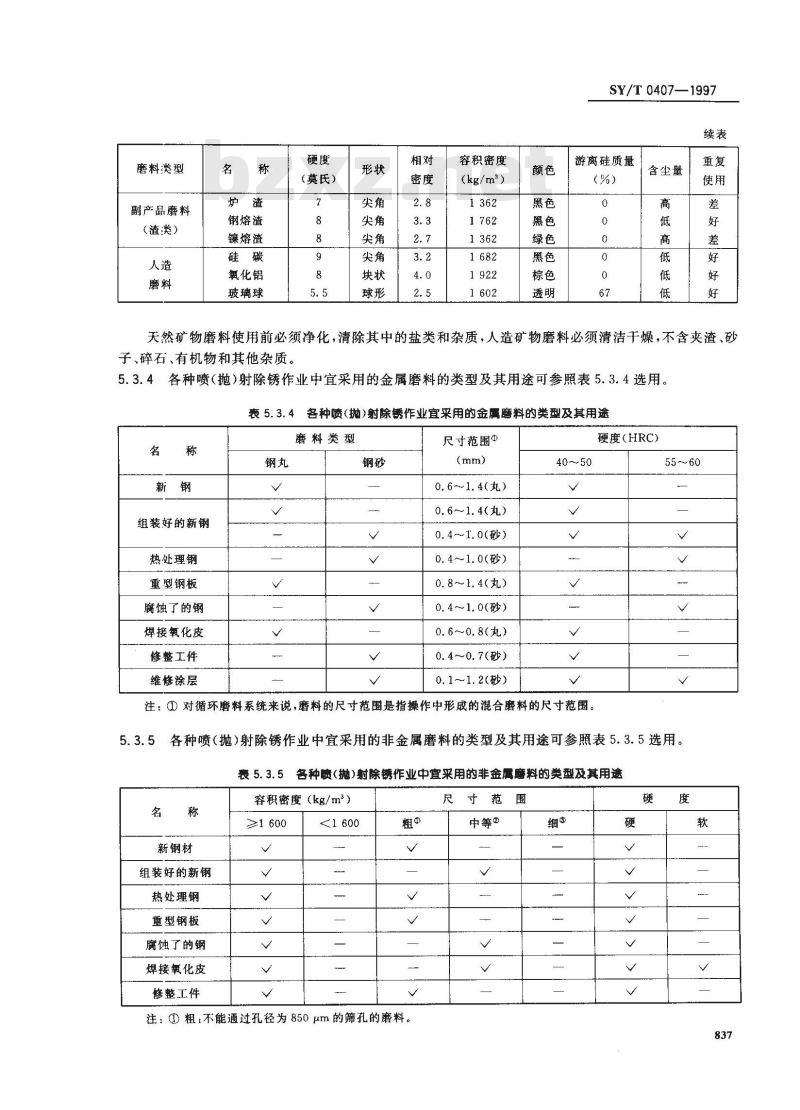

天然矿物磨料使用前必须净化,清除其中的盐类和杂质,人造矿物磨料必须清洁干燥,不含夹渣、砂子、碎石、有机物和其他杂质。5.3.4各种喷(抛)射除锈作业中宜采用的金属磨料的类型及其用途可参照表5.3.4选用。表5.3.4

各种喷(抛)射除锈作业宜采用的金属磨料的类型及其用途名

组装好的新钢

热处理钢

重型钢板

腐蚀了的钢

焊接氧化皮

修整工件

维修涂层

磨料类型

尺寸范围?

0.6~1.4(丸)

0.6~1.4(丸)

0.4~1. 0(砂)

0.4~1.0(砂)

0.8~1.4(丸)

0. 4~ 1. 0(砂)

0. 6~~0.8(丸)

0. 4~0. 7(砂)

0.1~1.2(砂)

注:①对循环磨料系统来说,磨料的尺寸范围是指操作中形成的混合磨料的尺寸范围。5.3.5

硬度(HRC)

各种喷(抛)射除锈作业中宜采用的非金属磨料的类型及其用途可参照表5.3.5选用。各种喷(抛)射除锈作业中宣采用的非金属磨料的类型及其用途表5.3.5

新钢材

组装好的新钢

热处理钢

重型钢板

腐蚀了的钢

焊接氧化皮

修整工件

容积密度(kg/m)

≥1600

注:①粗:不能通过孔径为850μm的筛孔的磨料。尺

寸范围

中等?

SY/T 04071997

②中等:不能通过孔径为355μm的筛孔,但能够通过孔径为710μm的筛孔的磨料。③细:能通过孔径为300 μm的筛孔的磨料。5.3.6

可根据涂装系统对钢材表面锚纹深度的要求,参照表5,3.6选用喷(抛)射用磨料。表5.3.6

常用磨料产生的有代表性的锚纹深度磨料

燃石丸

重矿砂

相对应的筛孔尺寸

0.60~0.71

0.71~0.81

0. 81 ~~0. 97

0. 97~1.20

0.31~0.40

0.40~0.73

1. 46 ~1.67

96±10

典型锚纹深度(μm)

63±10

71±12. 5

116±12.5

86±10

116±12.5

165±20

89±10

101±12.5

116±12,5

152±17.5

86±10

129±22.5

68±10

73±10

66±10

注:①上表\典型锚纹深度是在良好的喷(抛)射条件下(叶轮或喷嘴)预期达到的最大及平均的表面粗糙度。表中所指的某种磨料产生的锚纹深度系指该磨料在循环磨料喷射除锈机器中,已成为稳定的混合磨料时由混合磨料产生的锚纹深度。如果用新磨料则锚纹深度将会明显增加。②表中钢丸的硬度为HRC40~50,钢砂的硬度为HRC55~60。5.4喷(抛)射除锈质量等级的选择5.4.1应根据钢材的使用环境、钢材所用的防护涂料、涂装系统和除锈的工艺方法选择喷(抛)射除锈质量等级。

5.4.2在各种环境条件下所选用的喷(抛)射除锈质量等级可根据表5.4.2确定。表 5. 4. 2各种喷(抛)射除锈质量等级的典型用途除锈质量等级

Sa3使钢材表观洁净的喷射或抛射除锈Sa 2X非常彻底的喷射或抛射除锈Sa 2 彻底的喷射或抛射除锈

Sa 1轻度的喷射或抛射除锈

典型用途

使用环境腐蚀性强、要求钢材具有极洁净的表面以延长涂层使用寿命

使用环境腐蚀性较强,钢材用常规涂料能够达到最佳防腐效果钢材暴露在中等腐蚀性环境中,使用常规涂料能够达到防魔效果钢材暴露在常规环境中,使用常规涂料能够达到防腐效果常用涂料底漆于膜厚度与锚纹深度可参照表5.4,3确定。5.4.3

干性油和醇酸类

酚醛和环氧树酯

氧化橡胶

乙烯类

有机硅和有机硅丙烯酸酶

改性环氧(耐高温涂料)

环氧酚醛类

聚氨酯

聚膜衬里

无机富锌

5.5安全措施

双组分

单组分

环氧酚醛

改性环氧

溶剂基

常用涂料底漆干膜厚度与锚纹深度对照表底漆干膜厚度

50.8~76.2

50.8~76.2

50.8~101.6

25.4~50.8

25.4~50.8

50.8~101.6

50.8~101.6

25.4~50.8

50. 8 ~~76. 2

25.4~50.8

76.2~127. 0

50.8~~101.6

25. 4 ~~78. 1

SY/T 0407--1997

锚纹深度

19.05~~25.4

25. 4~36.75

25.4~~31.75

25.4~31.75

19,05~25.4

25.4~31.75

25.4~31.75

25.4~31.75

25. 4~31. 75

50.8101.6

25.4~31.75

10. 5~31. 75

19.05~~25. 4

5.5.1如果存在起火和爆炸的危险,工作开始之前应做好完全防护工作。如果构件中以前装过易燃物质,应将其清除,使其浓度低于危险浓度。5.5.2暴露在喷射除锈尘埃中的喷嘴操作者应配戴与干净的压缩空气源相连接的防护面具。5.5.3暴露在喷射除锈尘埃环境中的其他工作人员应戴上过滤式空气除尘器。应为从事喷射除锈作业的人员提供足够的保护,以免遭受飞扬尘埃的危害。5.5.4靠近喷射除锈现场的人应配戴防目镜。5.5.5喷射管应接地。

6酸洗

6.1适用范围及质量要求

6.1.1本章适用于钢材表面的酸洗处理。6.1.2可用化学和电解两种方法做酸洗处理,酸洗后钢材表面应没有肉眼可见的氧化皮、锈和旧涂层。6.1.3钢材表面的腐蚀程度应适合规定的涂装要求。6.1.4允许酸洗后的钢材表面在颜色的均勾性上受钢材的钢号、原始锈蚀程度、外形、轧制或加工痕迹以及腐蚀方式的影响。

6.2酸洗前的表面处理

6.2.1用本规范第3章中规定的方法,除掉钢材表面上绝大部分油、油脂、润滑剂和其他污物(不包括氧化皮、氧化物和锈)。

SY/T0407—1997

6.2.2宜用工具除锈方法或喷(抛)射除锈方法(只要求达到Sa1级)除掉表面上大部分氧化皮、锈和旧涂层,以缩短酸洗除锈的时间。6.3酸洗方法及要求

6.3.1将钢材表面浸人常温下的硫酸、盐酸或磷酸溶液中,酸洗液中应加入足量缓蚀剂,以减少对基层金属的腐蚀,直到所有的氧化皮和锈全部除掉后,用淡水充分冲洗,再做钝化处理。6.3.2将钢表面浸入60℃以上,浓度为5%~10%(按重量计)的硫酸溶液中,酸洗液中应加人足量缓蚀剂,直至所有的氧化皮和锈全部除掉后再用淡水充分冲洗,最后将钢材表面放在80℃左右,含0.3%~~0.5%磷酸铁,浓度为1%~~2%(按重量计)的磷酸溶液中浸泡1~5min。6.3.3将钢材表面浸人75~80℃,体积分数为5%的硫酸溶液中,酸洗液中应加入足量缓蚀剂,直到所有的氧化皮和锈全部除掉后再用75~80℃的热水冲洗2min;最后用85℃以上的钝化液浸泡2min以上。钝化液中应含有0.75%的重铬酸钠或0.5%左右的正磷酸。6.3.4将钢材放置在酸或碱电解槽中电解。电解中若工件做为阴极,应做适当处理以防止或减少氢脆现象的发生。如果在碱溶液中进行电解,电解后须用热水充分冲洗,接着在稀磷酸或稀重铬酸盐的溶液中浸泡,直至残留在表面上的碱迹全部清除为止。6.3.5酸洗处理应满足下列要求:1硫酸槽中所溶铁的含量不应超过6%,盐酸槽中所溶铁的含量不应超过10%。2必须用纯净的淡水或蒸馏水做溶液或冲洗液。在冲洗过程中,应连续不断地向冲洗槽中注入清水,使每升水中携带的酸及可溶盐的总量不超过2g。3从酸洗槽中取出的钢材应在该槽上方短时悬挂,沥净大部分酸洗液。酸洗后必须除掉有害的酸洗残渣、未发生反应的酸或碱、金属沉积物和其他有害污物。4

不应将酸洗后的钢材垒起来使表面互相接触,应在表面完全干透后再重叠。5

6必须在可见锈出现之前进行涂装。6.4安全措施

6.4.1应设置足够的通风设施,以保证工作人员的身体健康并应限制氢气的浓度,使其在爆炸的极限范围以下。

6.4.2操作人员应戴护目镜。

6.4.3工作人员必须穿戴橡皮围裙、橡皮靴子、橡皮手套。6.4.4酸洗和电解过程中所产生的废液的排放,应按国家现行有关标准执行。6.4.5酸洗和电解过程所使用的化学药品的搬运和储存应符合国家现行的有关规定。6.4.6必须将浓酸缓慢地倒入水或稀酸中,而且应边倒边搅动。附录A

钢丝段

A.1外形和规格

A.1.1钢丝段应为圆柱形,圆柱形的长度近似于钢丝的直径。成品中缺陷颗粒按质量计不得超过受检量的10%。缺陷颗粒系指裂开、过分扭曲和过分不规则的颗粒。A.1.2钢丝段的规格应符合表A.1.2的规定。840

公称直径

直径的允许

标准值

技术要求

表A.1.2钢丝段的规格

(长度=公称直径)

允许的长度偏差

(测量20个颗粒求得平均值)

钢丝段的化学成分应符合表A.2.1的规定。表A.2.1

0.45~~0.75

0.60~1.20

钢丝段的化学成分

SY/T 0407—1997

每200个颗粒的总质量

切制前钢丝的抗拉强度和切制后钢丝的硬度应符合表A.2,2的规定。A.2.2

表 A.2、2钢丝的抗拉强度及钢丝段的硬度公称直径

钢丝的抗拉强度(Pa)

1 634×106~1 875×106

1 675×106~1 924×106

1 710×105 ~1 972×106

1 758×106~2 020×106

1 800×105 -- 2 075×106

1 827×106 ~2 103×108

1 868X106 -~ 2 144 ×105

1896×106~2.165×106

1 951×106 -2 205×106

充许偏差

钢丝段的最低硬度(HRC)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油天然气行业标准涂装前钢材表面预处理规范

批准部门:中国石油天然气总公司批准日期:1997-12-28

实施日期:1998-06-01

SY/T 0407-1997

代替SYJ4007—1986

1.0.1为保证涂装前钢材表面的预处理质量,提高涂层的附着力和涂层质量,制定本规范。1.0.2本规范适用于涂装前钢材表面的预处理。1.0.3涂装前钢材表面的预处理除应符合本规范外,尚应符合国家现行的有关强制性标准的规定。2基本规定

2.0.1涂装前钢材表面预处理质量的等级和评定应符合《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923的规定。

2.0.2表面预处理的最低质量要求(除锈质量等级和表面粗髓度)应在有关涂层的技术标准或设计文件中规定。免费标准下载网bzxz

2.0.3表面预处理所使用的清洗剂、磨料等应具有合格证、出厂质量证明书。2.0.4表面预处理用设备应满足本规范的工艺要求,并具有安全可靠的性能。2.0.5表面预处理过程中所涉及到的有关工业卫生和环境保护应按《工业企业设计卫生标准》TJ36、《涂装作业安全规程涂漆前处理工艺安全》GB7692和《涂装作业安全规程涂漆前处理工艺通风净化》GB7693等国家现行的有关强制性标执行。3清洗

3.1适用范围

3.1.1本章适用于用溶剂、乳剂或碱清洗剂等清洗钢材表面,以除掉钢材表面上所有可见的油、油脂、灰土、润滑剂和其他可溶污物。3.2清洗前后的表面处理

3.2.1清洗前应用刚性纤维刷或钢丝刷除掉钢材表面上的松散物(不包括油和油脂)。3.2.2清洗后,在涂装前应用适当的方法(如用刷子刷,用清洁干燥的压缩空气吹或用吸尘器吸),除掉钢材表面上的灰尘和其他污物。3.3清洗方法

3.3.1清洗前,应先刮掉附着在钢材表面上的较厚的油或油脂。3.3.2可采用下述任何-种清洗方法除掉留在钢材表面上的油或油脂:1用沾有溶剂的抹布或刷子擦洗钢材表面,最后一遍擦洗时,应用干净的溶剂、抹布或刷子。2用溶剂喷洗钢材表面、最后一遍喷洗时,应用干净的溶剂。3将钢材表面完全浸没在溶池中,最后一遍浸泡用的溶剂中所含的污物量不应对涂装工作产生不良影响。

用稳定的氯化的碳氢化合物溶剂的蒸气脱去油脂。4

SY/T 0407—1997

5可用乳化清洗剂或碱清洗剂代替上述方法中所用溶剂,但清洗后必须用淡水或蒸汽去除掉钢材表面上的有害残留物。

6将去污剂或洗涤剂与蒸汽一道使用作蒸汽清洗,清洗后再用蒸汽或淡水洗,去除钢材表面有害残留物。

3.3.3备种清洗剂清洗方法的适用范围及注意事项可参照表3.3.3执行。表3.3.3各种清洗剂清洗方法的适用范围及注意事项灣洗方法

溶剂(如工业汽油、溶剂汽油、煤焦油、松节油、过氯乙烯、三氯乙烯等)

碱清洗剂(磷酸三钠等)

蒸汽清洗(可和洗涤剂或碱清

洗剂~道使用)

3.4安全措施

适用范围

去除油、油脂、可溶污物和可

溶涂层

注意事项

若需保留旧涂层,应使用对该涂层无损的溶剂;溶剂和抹布应经常更换,最后 遍冲洗的溶剂必须是干净的

清洗后,应用水冲洗,最好用加压的热水冲去除可皂化的涂层油、油脂和洗;冲洗后,钢材表面的pH值不应大于冲洗用水的pH值;钢材表面应做钝化处理;若需保留其他污物

去除油、油脂和其他污物

去除油、油脂和其他污物,当

压力和温度足够时也可除去

3.4.1在未采取安全措施之前,不得进行溶剂清洗作业。旧涂层,应使用对该涂层无损的溶剂清洗后,应将残留物从钢材表面上冲洗干净清洗时旧涂层可被侵蚀或破坏,清洗后应将残留物从钢材表面上冲洗干净

3.4.2溶剂的储存和搬运应按国家或行业有关的规定执行。3.4.3施工场所必须设置通风装置,确保空气中溶剂的浓度低于能使人中毒或导致起火爆炸的最低值。有机溶剂蒸气浓度应符合国家现行标准《工业企业设计卫生标准》TJ36的有关规定。3.4.4使用酸或碱清洗剂时,工作人员必须戴安全防护镜,橡皮手套、穿安全防护服,必要时应戴防毒面具。

4工具除锈

4.1工具除锈前后的表面处理

4.1.1工.具除锈前,应用本规范第3章规定的方法或设计采用的其他方法除掉钢材表面上可见的油、油脂和积垢:

4.1.2工具除锈后,在涂装前应用适当的方法清除钢材表面上的灰尘。4.1.31具除锈后,在涂装前若发现钢材表面已不符合GB/T8923第3.3.3条相应的质量要求,则应重新清理。

4.2工具除锈方法

4.2.1.具除锈可分为手动和动力工具除锈两种方法,除锈等级应和GB/T8923--1988中的St2,St3级相对应,其质量应符合表4.2.1的要求。834

质量等级

St.彻底的手工和

动力工具除锈

非常彻底的手

工和动力工具除锈

表4,2.1手工和动力工具除锈的质量等级及其质量要求质量要求

SY/T 0407—1997

钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物

钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。除锈应比St2更彻底,底材显露部分的表面应具有金属光泽4.2.2手动工具除锈应按下列程序进行:1用冲击性手动工具除掉钢材表面上的分层锈和焊接飞溅物。2用钢丝刷、粗砂纸、铲刀或类似的手工工具,刷、磨或刮除掉钢材表面所有松动的氧化皮,疏松的锈和疏松的旧涂层。

4.2.3动力工具除锈应按下列程序进行:1用由动力驱动的旋转式或冲击式除锈工具,如旋转钢丝刷、砂轮等,除去钢材表面上分层锈和焊接飞溅物以及松动的氧化皮、疏松的锈和松动的旧涂层。2在钢材表面上,使用动力工具不能达到的地方,应用手动工具做补充清理。3用工具除锈时不应造成钢材表面损伤,不得将钢材表面磨得过光。4.3安全措施

4.3.1如果存在起火和爆炸的危险,工作开始之前应做好安全防护工作。如果构件中以前装过易燃物质,应将其清除,使其浓度低于危险浓度;如果要除锈的构件靠近易燃的物质或气体,应使用无火花具。

4.3.2在有尘埃危害的地方,操作者应戴上过滤式空气除尘器。4.3.3如除锈作业对眼睛有害,操作者应戴护目镜。4.3.4除锈用手持式电动工具必须符合《手持电动工具的安全第部分:一般要求》GB3883.1的规定。风动或液压打磨工具必须符合《磨具安全规则》GB2494的规定。5喷(抛)射除锈

5.1喷(抛)射除锈前后的表面处理5.1.1在喷(抛)射除锈前,应用本规范第3章中规定的方法或设计采用的其他方法除掉钢材表面可见的油、油脂和积垢。

5.1.2喷(抛)射除锈后,涂装前,应用干燥、无油的空气吹,吸尘器吸或刷子刷等方法清除工件表面的浮锈和灰尘,

5.1.3如采用湿喷射,喷射后应用掺有足量缓蚀剂的淡水冲洗,或用淡水冲洗后作防锈处理。冲洗后,若表面上仍有残留物时,应用刷子做补充清理。5.1.4喷(抛)射除锈后,应按规定对钢材表面显露出来的缺陷做必要的处理。5.1.5喷(抛)射除锈后的钢材表面应在未受污染之前就进行涂装,若涂装前钢材表面已受污染,应重新清理。

5.2喷(抛)射除锈方法

5.2.1喷(抛)射除锈各质量等级的质量要求应符合表5.2.1的规定,四个质量等级应分别和GB/T8923--1988中的Sa1级、Sa2级、Sa2级和Sa3级相对应。5.2.2可采用以下任何一-种喷(抛)射方法:1敞开式干喷射:用压缩空气通过喷嘴喷射清洁干燥的金属或非金属磨料。2封闭式循环喷射:采用封闭式循环磨料系统,用压缩空气通过喷嘴喷射金属或非金属磨料。835

SY/T 0407-1997

3封闭式循环抛射:采用封闭式循环磨料系统,用离心式叶轮抛射金属磨料。4湿喷射:用压缩空气通过喷嘴喷射掺水的非金属磨料,喷射用水中应掺人足量的缓蚀剂,否则喷射后应采用淡水冲洗,并作防锈处理。表 5. 2. 1喷(抛)射除锈质量等级及其质量要求质量等级

Sa1轻度的喷射或抛

射除锈

Sa 2 彻底的喷射或抛

射除锈

Sa 2V 非常御底的喷射

或抛射除锈

Sa3使钢材表观洁净

的喷射或抛射除锈

钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物

钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应是牢固附著的

钢材表面应无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹的轻微色斑

钢材表面应无可觅的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,该表面应显示均勾的金属色泽

5.2.3喷射除锈用的压缩空气应干燥、无油。5.2.4喷(抛)射除锈作业对已部分完工或全部完工的工件应无任何损坏。5.2.5当钢材表面温度低于露点以上3℃时,不宜进行干喷射作业。5.3喷(抛)射除锈用磨料

5.3.1应根据钢材的钢号、种类、原始锈蚀程度、涂料的类型、除锈方法以及涂装所要求的表面粗糙度选择磨料。

5.3.2喷(抛)射除锈可采用铸钢丸、铸铁丸、铸钢砂、铸铁砂和钢丝段等金属磨料,常用金属磨料应符合下列规定:

*-铸钢丸应符合《铸钢丸》GB/*6484的规定;铸钢砂应符合《铸钢砂》GB/*6485的规定;—铸铁丸应符合《铸铁丸》GB/*6486的规定;-铸铁砂应符合《铸铁砂》GB/*6487的规定;一钢丝段可参照本规范附录A的规定。注:GB/*6484~GB/*6487均为降为行业标准而尚未转化的原国家标准。5.3.3喷(抛)射除锈也可采用石英砂、燃石等天然矿物磨料和熔渣、炉渣等人造矿物类非金属磨料。常用非金属磨料的物理性质可参照表5.3.3。表 5. 3. 3 常用非金属磨料的物理性质磨料类型

天然磨料

矿物砂

石榴石

均密石英石

(奠氏)

正方体

容积密度

(kg/m)

游离硅质量

含尘量

磨料类型

副产品磨料

(渣类)

钢熔渣

镍熔渣

氧化铝

玻璃球

(莫氏)

容积密度

(kg/m2)

SY/T0407—1997

游离硅质量

含尘量

天然矿物磨料使用前必须净化,清除其中的盐类和杂质,人造矿物磨料必须清洁干燥,不含夹渣、砂子、碎石、有机物和其他杂质。5.3.4各种喷(抛)射除锈作业中宜采用的金属磨料的类型及其用途可参照表5.3.4选用。表5.3.4

各种喷(抛)射除锈作业宜采用的金属磨料的类型及其用途名

组装好的新钢

热处理钢

重型钢板

腐蚀了的钢

焊接氧化皮

修整工件

维修涂层

磨料类型

尺寸范围?

0.6~1.4(丸)

0.6~1.4(丸)

0.4~1. 0(砂)

0.4~1.0(砂)

0.8~1.4(丸)

0. 4~ 1. 0(砂)

0. 6~~0.8(丸)

0. 4~0. 7(砂)

0.1~1.2(砂)

注:①对循环磨料系统来说,磨料的尺寸范围是指操作中形成的混合磨料的尺寸范围。5.3.5

硬度(HRC)

各种喷(抛)射除锈作业中宜采用的非金属磨料的类型及其用途可参照表5.3.5选用。各种喷(抛)射除锈作业中宣采用的非金属磨料的类型及其用途表5.3.5

新钢材

组装好的新钢

热处理钢

重型钢板

腐蚀了的钢

焊接氧化皮

修整工件

容积密度(kg/m)

≥1600

注:①粗:不能通过孔径为850μm的筛孔的磨料。尺

寸范围

中等?

SY/T 04071997

②中等:不能通过孔径为355μm的筛孔,但能够通过孔径为710μm的筛孔的磨料。③细:能通过孔径为300 μm的筛孔的磨料。5.3.6

可根据涂装系统对钢材表面锚纹深度的要求,参照表5,3.6选用喷(抛)射用磨料。表5.3.6

常用磨料产生的有代表性的锚纹深度磨料

燃石丸

重矿砂

相对应的筛孔尺寸

0.60~0.71

0.71~0.81

0. 81 ~~0. 97

0. 97~1.20

0.31~0.40

0.40~0.73

1. 46 ~1.67

96±10

典型锚纹深度(μm)

63±10

71±12. 5

116±12.5

86±10

116±12.5

165±20

89±10

101±12.5

116±12,5

152±17.5

86±10

129±22.5

68±10

73±10

66±10

注:①上表\典型锚纹深度是在良好的喷(抛)射条件下(叶轮或喷嘴)预期达到的最大及平均的表面粗糙度。表中所指的某种磨料产生的锚纹深度系指该磨料在循环磨料喷射除锈机器中,已成为稳定的混合磨料时由混合磨料产生的锚纹深度。如果用新磨料则锚纹深度将会明显增加。②表中钢丸的硬度为HRC40~50,钢砂的硬度为HRC55~60。5.4喷(抛)射除锈质量等级的选择5.4.1应根据钢材的使用环境、钢材所用的防护涂料、涂装系统和除锈的工艺方法选择喷(抛)射除锈质量等级。

5.4.2在各种环境条件下所选用的喷(抛)射除锈质量等级可根据表5.4.2确定。表 5. 4. 2各种喷(抛)射除锈质量等级的典型用途除锈质量等级

Sa3使钢材表观洁净的喷射或抛射除锈Sa 2X非常彻底的喷射或抛射除锈Sa 2 彻底的喷射或抛射除锈

Sa 1轻度的喷射或抛射除锈

典型用途

使用环境腐蚀性强、要求钢材具有极洁净的表面以延长涂层使用寿命

使用环境腐蚀性较强,钢材用常规涂料能够达到最佳防腐效果钢材暴露在中等腐蚀性环境中,使用常规涂料能够达到防魔效果钢材暴露在常规环境中,使用常规涂料能够达到防腐效果常用涂料底漆于膜厚度与锚纹深度可参照表5.4,3确定。5.4.3

干性油和醇酸类

酚醛和环氧树酯

氧化橡胶

乙烯类

有机硅和有机硅丙烯酸酶

改性环氧(耐高温涂料)

环氧酚醛类

聚氨酯

聚膜衬里

无机富锌

5.5安全措施

双组分

单组分

环氧酚醛

改性环氧

溶剂基

常用涂料底漆干膜厚度与锚纹深度对照表底漆干膜厚度

50.8~76.2

50.8~76.2

50.8~101.6

25.4~50.8

25.4~50.8

50.8~101.6

50.8~101.6

25.4~50.8

50. 8 ~~76. 2

25.4~50.8

76.2~127. 0

50.8~~101.6

25. 4 ~~78. 1

SY/T 0407--1997

锚纹深度

19.05~~25.4

25. 4~36.75

25.4~~31.75

25.4~31.75

19,05~25.4

25.4~31.75

25.4~31.75

25.4~31.75

25. 4~31. 75

50.8101.6

25.4~31.75

10. 5~31. 75

19.05~~25. 4

5.5.1如果存在起火和爆炸的危险,工作开始之前应做好完全防护工作。如果构件中以前装过易燃物质,应将其清除,使其浓度低于危险浓度。5.5.2暴露在喷射除锈尘埃中的喷嘴操作者应配戴与干净的压缩空气源相连接的防护面具。5.5.3暴露在喷射除锈尘埃环境中的其他工作人员应戴上过滤式空气除尘器。应为从事喷射除锈作业的人员提供足够的保护,以免遭受飞扬尘埃的危害。5.5.4靠近喷射除锈现场的人应配戴防目镜。5.5.5喷射管应接地。

6酸洗

6.1适用范围及质量要求

6.1.1本章适用于钢材表面的酸洗处理。6.1.2可用化学和电解两种方法做酸洗处理,酸洗后钢材表面应没有肉眼可见的氧化皮、锈和旧涂层。6.1.3钢材表面的腐蚀程度应适合规定的涂装要求。6.1.4允许酸洗后的钢材表面在颜色的均勾性上受钢材的钢号、原始锈蚀程度、外形、轧制或加工痕迹以及腐蚀方式的影响。

6.2酸洗前的表面处理

6.2.1用本规范第3章中规定的方法,除掉钢材表面上绝大部分油、油脂、润滑剂和其他污物(不包括氧化皮、氧化物和锈)。

SY/T0407—1997

6.2.2宜用工具除锈方法或喷(抛)射除锈方法(只要求达到Sa1级)除掉表面上大部分氧化皮、锈和旧涂层,以缩短酸洗除锈的时间。6.3酸洗方法及要求

6.3.1将钢材表面浸人常温下的硫酸、盐酸或磷酸溶液中,酸洗液中应加入足量缓蚀剂,以减少对基层金属的腐蚀,直到所有的氧化皮和锈全部除掉后,用淡水充分冲洗,再做钝化处理。6.3.2将钢表面浸入60℃以上,浓度为5%~10%(按重量计)的硫酸溶液中,酸洗液中应加人足量缓蚀剂,直至所有的氧化皮和锈全部除掉后再用淡水充分冲洗,最后将钢材表面放在80℃左右,含0.3%~~0.5%磷酸铁,浓度为1%~~2%(按重量计)的磷酸溶液中浸泡1~5min。6.3.3将钢材表面浸人75~80℃,体积分数为5%的硫酸溶液中,酸洗液中应加入足量缓蚀剂,直到所有的氧化皮和锈全部除掉后再用75~80℃的热水冲洗2min;最后用85℃以上的钝化液浸泡2min以上。钝化液中应含有0.75%的重铬酸钠或0.5%左右的正磷酸。6.3.4将钢材放置在酸或碱电解槽中电解。电解中若工件做为阴极,应做适当处理以防止或减少氢脆现象的发生。如果在碱溶液中进行电解,电解后须用热水充分冲洗,接着在稀磷酸或稀重铬酸盐的溶液中浸泡,直至残留在表面上的碱迹全部清除为止。6.3.5酸洗处理应满足下列要求:1硫酸槽中所溶铁的含量不应超过6%,盐酸槽中所溶铁的含量不应超过10%。2必须用纯净的淡水或蒸馏水做溶液或冲洗液。在冲洗过程中,应连续不断地向冲洗槽中注入清水,使每升水中携带的酸及可溶盐的总量不超过2g。3从酸洗槽中取出的钢材应在该槽上方短时悬挂,沥净大部分酸洗液。酸洗后必须除掉有害的酸洗残渣、未发生反应的酸或碱、金属沉积物和其他有害污物。4

不应将酸洗后的钢材垒起来使表面互相接触,应在表面完全干透后再重叠。5

6必须在可见锈出现之前进行涂装。6.4安全措施

6.4.1应设置足够的通风设施,以保证工作人员的身体健康并应限制氢气的浓度,使其在爆炸的极限范围以下。

6.4.2操作人员应戴护目镜。

6.4.3工作人员必须穿戴橡皮围裙、橡皮靴子、橡皮手套。6.4.4酸洗和电解过程中所产生的废液的排放,应按国家现行有关标准执行。6.4.5酸洗和电解过程所使用的化学药品的搬运和储存应符合国家现行的有关规定。6.4.6必须将浓酸缓慢地倒入水或稀酸中,而且应边倒边搅动。附录A

钢丝段

A.1外形和规格

A.1.1钢丝段应为圆柱形,圆柱形的长度近似于钢丝的直径。成品中缺陷颗粒按质量计不得超过受检量的10%。缺陷颗粒系指裂开、过分扭曲和过分不规则的颗粒。A.1.2钢丝段的规格应符合表A.1.2的规定。840

公称直径

直径的允许

标准值

技术要求

表A.1.2钢丝段的规格

(长度=公称直径)

允许的长度偏差

(测量20个颗粒求得平均值)

钢丝段的化学成分应符合表A.2.1的规定。表A.2.1

0.45~~0.75

0.60~1.20

钢丝段的化学成分

SY/T 0407—1997

每200个颗粒的总质量

切制前钢丝的抗拉强度和切制后钢丝的硬度应符合表A.2,2的规定。A.2.2

表 A.2、2钢丝的抗拉强度及钢丝段的硬度公称直径

钢丝的抗拉强度(Pa)

1 634×106~1 875×106

1 675×106~1 924×106

1 710×105 ~1 972×106

1 758×106~2 020×106

1 800×105 -- 2 075×106

1 827×106 ~2 103×108

1 868X106 -~ 2 144 ×105

1896×106~2.165×106

1 951×106 -2 205×106

充许偏差

钢丝段的最低硬度(HRC)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。