TB/T 2939-1999

基本信息

标准号: TB/T 2939-1999

中文名称:单臂式铁路架桥机技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3840134

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2939-1999.

1范围

TB/T 2939规定了单臂式铁路架桥机的主要性能参数、技术要求、试验方法、验收规则、标志、包装、运输与储存。

TB/T 2939适用于架设铁路混凝土简支梁的单臂式铁路架桥机(以下简称架桥机)。其它型式的架桥机可参照本标准执行。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 146.1- -83标准轨距铁路 机车车辆限界

GB 3811- -83起重机设计规范

GB 5600- -85铁路客 货车通用技术条件

GB5601--85铁路客货车组装后的检查与试验规则

GB 6068.3- -83汽车 起重机和轮胎起重机试验规范稳定性确定

GB 12813- -91铁道车辆车钩缓冲装置组装技术条件

TB1335--78铁道车辆强度设计及试验鉴定规范

TB 1492- -83 铁路客货车制动机单车 试验方法

TB 1580- -85机车 车辆新造焊接技术要求

TB 1883--87货车两轴转 向架通用技术条件

TB 1901-87车 辆制动装置组装技术条件

JB3241--91SWP型剖分轴承座十字轴式万向联轴器

JB 3774- -84工程机械噪声 极限和测量方法

3主要型号 与性能参数

3.1架桥机有 130型和160型。130 型架桥机可架设32 m及以下规格的混凝土T型梁;160型架桥机可架设40 m及以下规格的混凝土T型梁。

1范围

TB/T 2939规定了单臂式铁路架桥机的主要性能参数、技术要求、试验方法、验收规则、标志、包装、运输与储存。

TB/T 2939适用于架设铁路混凝土简支梁的单臂式铁路架桥机(以下简称架桥机)。其它型式的架桥机可参照本标准执行。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 146.1- -83标准轨距铁路 机车车辆限界

GB 3811- -83起重机设计规范

GB 5600- -85铁路客 货车通用技术条件

GB5601--85铁路客货车组装后的检查与试验规则

GB 6068.3- -83汽车 起重机和轮胎起重机试验规范稳定性确定

GB 12813- -91铁道车辆车钩缓冲装置组装技术条件

TB1335--78铁道车辆强度设计及试验鉴定规范

TB 1492- -83 铁路客货车制动机单车 试验方法

TB 1580- -85机车 车辆新造焊接技术要求

TB 1883--87货车两轴转 向架通用技术条件

TB 1901-87车 辆制动装置组装技术条件

JB3241--91SWP型剖分轴承座十字轴式万向联轴器

JB 3774- -84工程机械噪声 极限和测量方法

3主要型号 与性能参数

3.1架桥机有 130型和160型。130 型架桥机可架设32 m及以下规格的混凝土T型梁;160型架桥机可架设40 m及以下规格的混凝土T型梁。

标准图片预览

标准内容

中华人民共和国铁道行业标准

TB/T2939—1999

20011122

单臂式铁路架桥机

1999-02-13发布

中华人民共和国铁道部

技术条件

1999-09-01实施

TB/T2939—1999

引用标准

主要型号与性能参数

技术要求

试验(检查)内容与方法

验收规则

标志、包装、运输及储存

TB/T2939—1999

单臂式铁路架桥机是用于架设铁路T型混凝土简支桥梁的专用设备,为加强行业管理,保证产品质量及满足质量检验的需要,制定了本行业标准。本标准由铁道部武汉工程机械研究所提出并归口。本标准起草单位:铁道部武汉工程机械研究所、铁道建筑研究设计院。本标准主要起草人:田智玲、柴秋存、张洪强。1范围

中华人民共和国铁道行业标准

TB/T2939—1999

单臂式铁路架桥机主

技术条件

本标准规定了单臂式铁路架桥机的主要性能参数、技术要求、试验方法、验收规则、标志、包装、运输与储存。

本标准适用于架设铁路混凝土简支梁的单臂式铁路架桥机(以下简称架桥机)。其它型式的架桥机可参照本标准执行。

2引用标准

下列标推所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标谁的各方应探讨使用下列标准最新版本的可能性。

GB146.1-83标准轨距铁路机车车辆限界GB3811—83

起重机设计规范

GB5600—85

GB5601—85

铁路客货车通用技术条件

铁路客货车组装后的检查与试验规则GB6068.3一83汽车起重机和轮胎起重机试验规范稳定性确定GB12813—91

铁道车辆车钩缓冲装置组装技术条件TB1335—78

铁道车辆强度设计及试验鉴定规范铁路客货车制动机单车试验方法TB1492—834

机车车辆新造焊接技术要求

TB1580—85

TB1883—871

货车两轴转向架通用技术条件

TB1901一87车辆制动装置组装技术条件JB3241-91SWP型分轴承座十字轴式万向联轴器JB3774—84工程机械噪声极限和测量方法3主要型号与性能参数

3.1架桥机有130型和160型。130型架桥机可架设32m及以下规格的混凝土T型梁;160型架桥机可架设40m及以下规格的混凝土T型梁。中华人民共和国铁道部1999-02-13批准1999-09-01实施

TB/T2939—1999

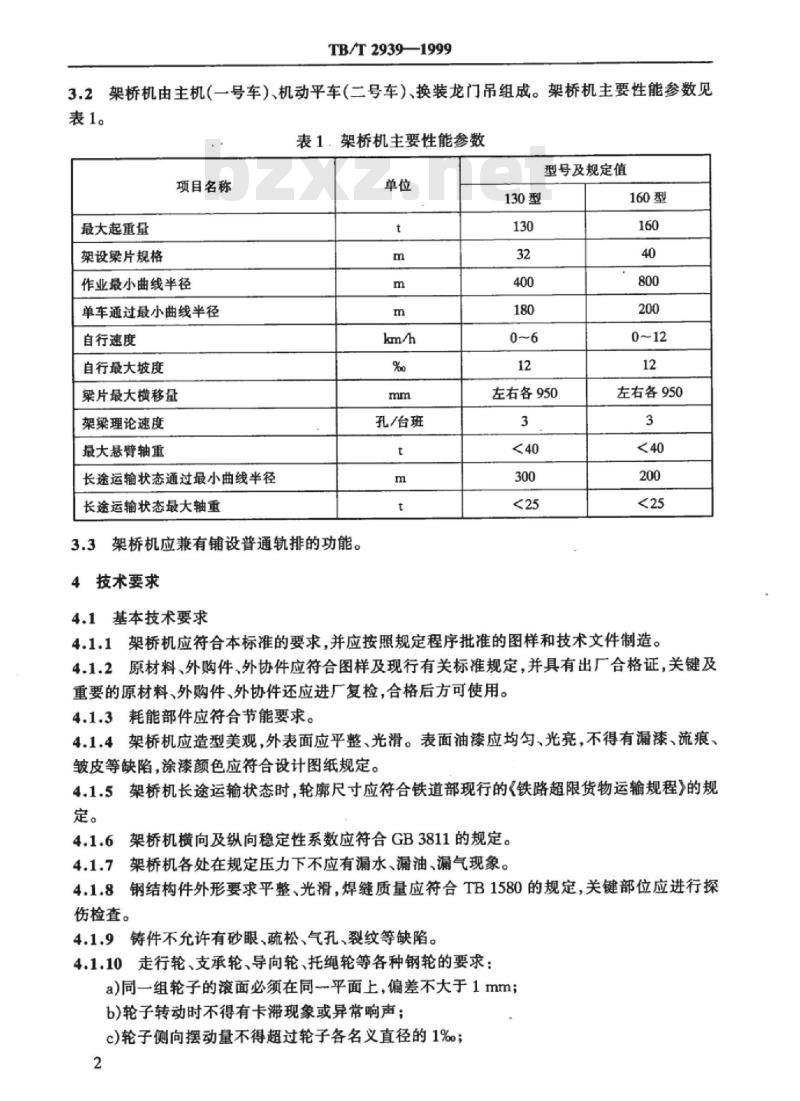

3.2架桥机由主机(一号车)、机动平车(二号车)、换装龙门吊组成。架桥机主要性能参数见表1。

表1.架桥机主要性能参数

项目名称

最大起重量

架设梁片规格

作业最小曲线半径

单车通过最小曲线半径

自行速度

自行最大坡度

梁片最大横移量

架梁理论速度

最大悬臂轴重

长途运输状态通过最小曲线半径长途运输状态最大轴重

3.3架桥机应兼有铺设普通轨排的功能。4技术要求

4.1基本技术要求

孔/台班

型号及规定值

130型

左右各950

160型

左右各950

4.1.1架桥机应符合本标准的要求,并应按照规定程序批准的图样和技术文件制造。4.1.2原材料、外购件、外协件应符合图样及现行有关标准规定,并具有出厂合格证,关键及重要的原材料、外购件、外协件还应进厂复检,合格后方可使用。4.1.3耗能部件应符合节能要求。4.1.4架桥机应造型美观,外表面应平整、光滑。表面油漆应均匀、光亮,不得有漏漆、流痕、皱皮等缺陷,涂漆颜色应符合设计图纸规定。4.1.5架桥机长途运输状态时,轮廊尺寸应符合铁道部现行的《铁路超限货物运输规程》的规定。

4.1.6架桥机横向及纵向稳定性系数应符合GB3811的规定。架桥机各处在规定压力下不应有漏水、漏油、漏气现象。4.1.7

4.1.8钢结构件外形要求平整、光滑,焊缝质量应符合TB1580的规定,关键部位应进行探伤检查。

4.1.9铸件不允许有砂眼、疏松、气孔、裂纹等缺陷。4.1.10走行轮、支承轮、导向轮、托绳轮等各种钢轮的要求:a)同一组轮子的滚面必须在同平面上,偏差不大于1mm;b)轮子转动时不得有卡滞现象或异常响声:c)轮子侧向摆动量不得超过轮子各名义直径的1%o2

TB/T2939—-1999

d)所有轮子不得有裂纹或塑性变形;e)机臂支承轮、吊梁行车走行轮要求同时接触轨道板,不得有悬空现象:f)钢轮组成须有良好的润滑。

4.1.11液压管道、空气管道、电线管道布置整齐。4.2主要部件技术要求

4.2.1车辆部分

主机和机动平车的车辆应符合以下要求:4.2.1.1车辆强度应符合TB1335的规定。4.2.1.2转向架的技术要求应符合TB1883的规定。4.2.1.3车体组成后,车底架长度允差为±50mm,宽度允差为±6mm,底架对角线允差为土10mm。左右柱根中心线距离允差为土4mm,四个柱根中心对角线允差为土8mmo4.2.1.4车体组成后,任一断面,两侧上平面高度差不大于6mm,同一端梁上平面距轨面高度差不应大于4mmo

4.2.1.5同一转向架各轮对踏面直径允差不大于4mm,轮对踏面直径由两端向中心递减。同一轴的两轮直径允差不大于1mm。4.2.1.6车体组成后应平稳,同一端的上旁承应在同一平面内,其高度允差不大于1mm。4.2.1.7车体组成后,车钩中心线距轨面高度:(880土10)mm。4.2.1.8车钩及缓冲器的技术要求应符合GB12813的规定。4.2.1.9架桥机制动装置应符合TB1901的有关规定。4.2.1.10制动时闸瓦应抱合,缓解时分离彻底,闸瓦间隙为3~5mm。4.2.2机臂

机臂落成后,长度允差不大于公称尺寸的1%,高度允差土4mm。全长范围内最大4.2.2.1#

水平弯曲不得超过12mm。

4.2.2.2机臂上、下翼缘上的轨道应平整、光滑,轨道边缘应打磨成圆弧状,波浪度不得超过3mm/mo

4.2.2.3机臂腹板波浪度不得超过5mm,机臂两腹板外侧距离允差土3mm。4.2.2.4上下盖板宽度允差±2mmc4.2.2.5机臂在简支状态空载时,0号柱至1号柱之间最大上拱度60~100mm,1号柱中心线向后3m范围内应平缓过渡。

4.2.2.6机臂在主机上组装就位后应伸缩灵活,无卡滞现象。4.2.31号柱

4.2.3.11号柱组装后升降应灵活,无卡滞现象,销孔对位准确。4.2.3.21号柱顶导向轮轴线应在1号柱纵向中心面上,左右偏差不大于2mm。4.2.3.31号柱锁紧装置必须操作灵活,牢固可靠。4.2.42号柱

4.2.4.12号柱组装后升降应灵活,销孔对位准确。4.2.4.2升降油缸、摆臂油缸的底座螺栓必须齐全,连接牢固可靠。4.2.50号柱

4.2.5.1架桥机作重载试验时,在偏心荷载作用下,作用力最大的一侧凸变不得超过5mm4.2.5.20号柱摘挂机构应灵活运转,无异常声音。3

TB/T2939—1999

4.2.6吊梁行车

4.2.6.1行车大车架两横向主梁(横移小车走行梁)的平行度为2mm,两纵梁(大车走行梁)的平行度为2mm。立柱与主梁的垂直度为1mm。4.2.6.2横移小车走行轨道必须平整,波浪度不大于1.5mm。两条轨道的高度差不大于2mmo

横移小车走行轨道平面与大车走行轮主轴孔轴线的平行度为1mm。4.2.6.32

4.2.6.4所有均衡轮架应摆动灵活,无卡滞现象。4.2.6.5行星减速器总装配后应在额定转速和空负荷下进行正反向各两小时的运转试验。运转应平衡正常、无冲击和异常噪声,无渗漏油现象,油温温升不得超过25℃。4.2.6.6起升卷扬机构应运转灵活,无卡滞现象。4.2.6.7在额定负荷下制动时,梁片下滑量不应超过10mm,否则应按锥形转子电动机的使用说明书进行调整。

4.2.6.8防翻转的锁定装置在吊梁横移时应工作可靠,当纵向运行时不得有任何阻碍。4.2.7吊梁行车走行牵引及梁片拖拉机构4.2.7.1牵引或拖拉用卷简轴线与电动机轴线装配偏差不应大于0.2mm。4.2.7.2拖拉卷筒及滑轮应转动灵活,无异常响声。4.2.8柴油发电机组

4.2.8.1柴油发电机组的联结必须按产品使用说明书的要求进行调整。4.2.8.2油管、水管及接头不得有渗漏现象。电路和仪表的接线必须牢固可靠。4.2.8.31

油门开关应灵活,拉线不得断裂。4.2.8.4E

4.2.8.5各个部位螺栓螺母联接应牢固。4.2.9牵引走行装置

4.2.9.1牵引电动机和减速箱的安装必须牢靠稳妥,最低处距轨面距离不小于80mm。4.2.9.2吊挂牵引电机和减速箱的螺栓、吊杆、销轴必须经过探伤检查,不得有残缺和裂纹。4.2.9.3牵引减速箱与牵引电动机轴线偏差不大于1mm,万向联轴器的轴线折角不大于5°。其制造和安装应符合JB3241的规定。4.2.9.4牵引电动机的安装应加设防脱落的安全装置。4.2.9.5减速箱及其零件在装配前应清洗干净并干燥。装配后各对齿轮能转动自如,不得有卡滞现象。测量齿侧间隙,要求高速级齿侧间隙:0.250.7mm,低速级齿侧间隙:0.280.85mmo

4.2.9.6各对齿轮应进行双面啮合试验,齿轮接触斑点沿齿高方向不小于40%,沿齿长方向不小于80%

4.2.9.7减速箱离合器应开启灵活,结合可靠。4.2.9.8装配后须进行空载运转试验,在额定转速下正反两向各运转2h。要求运转平稳,无冲击声和异常噪声,轴承和油温温升不超过25C。试验完毕后将全部零件及箱体清洗后加注新润滑油。

4.2.10液压系统

4.2.10.1液压系统中的油箱、管道及其他元件内表面必须彻底清洗并除去全部水分、灰尘、锈蚀物、碎渣和其他杂质。

TB/T29391999

4.2.10.2液压系统各处不得有渗漏现象。正常压力下,油泵运转不应有过热及异常响声,各种控制阀应操纵灵活,定位正确。4.2.10.3油缸固定螺栓不得松动,油缸不得有裂纹或损伤,活塞及活塞杆表面应光滑,无刮伤沟槽,镀铬层完好。

4.2.10.4管路安装牢靠,细长管道有管夹固定。管路弯曲处应圆滑,不应有明显的凹痕及压扁现象,扁平弯曲处的最小外径应大于管路外径的70%。4.2.11电气系统

4.2.11.1所有电线、电缆的绝缘等级应与工作电压所要求的等级相符,截面积应与所通过的最大电流相符。额定负载下,所有电气设备、元件应能按图纸设计要求或产品铭牌规定的参数指标正常运行。

4.2.11.2所有电气设备、元件必须清洁干净,接线正确,安装牢固,无松动、漏电现象。接触良好,无烧结、断路现象。

4.2.11.3整个电气系统应设置确保安全的过载保护装置。4.2.11.4电线管、槽应安装牢固。电线要用线卡,扎线带等以适当间隔固定。4.2.11.5所有线路走向须符合设计要求,每根电线两端应有清晰的、与设计图纸一致的号码标记。

4.2.11.6滑线电缆应满足设计要求,行走自如。4.2.12计算机监测、遥控系统

4.2.12.1计算机系统电压在160270V范围内波动时应能正常工作,在强磁场中应具有抗干扰能力。

4.2.12.2传感器应能防雨、防尘,引线不应受力,且不得与机械部分摩擦,进入控制柜部分的接插件应加固处理。

4.2.12.3运行调试程序,各种汉字及提示代码正确,图象质量显示正常,数据显示误差应小于10%(不包括原点误差)。

4.2.12.4遥控器的有效控制距离不小于100mc4.2.12.5应设置车体横向水平倾斜报誉装置。4.2.12.6梁片起升、横移与纵移应设限位开关保护装置。4.2.13司机室

4.2.13.1各司机室应视野开阔,各仪表、指示灯要醒目,操作力不大于200N。4.2.13.2各司机室不得漏雨,能保暖隔热。4.2.13.3司机室内噪声不得超过90dB(A)。5试验(检查)内容与方法

5.1外观检查

5.1.1检查架桥机各部件的结构、安装位置、油漆、配管、配线、标记等,须符合现行标准及设计要求。

5.1.2检查各部螺栓、销钉等件的连接状态应符合要求,目测钢结构件的焊缝,不应有明显的焊接缺陷。

5.2外形尺寸检查

5.2.1测量一号车、二号车及换装龙门吊的最大轮廓尺寸,检查架桥机外部尺寸是否符合GB5

TB/T2939—1999

146及《铁路超限货物运输规则》中的规定。5.2.2检查各主要部件的外形、安装位置及相互间隙。5.3结构及性能检查

5.3.1通过曲线检查应按GB5601中第3.4.1条进行。5.3.2车辆检查

车体、转向架、制动装置、车钩及缓冲器装置的检查按GB5601中第3.3条进行,检查结果应符合GB5600及本标准4.2.1.2~4.2.1.11的规定。5.3.3空气制动试验

车辆落成后,需按TB1492的规定,进行单车试验,检查结果应满足规定的各有关性能要求。5.3.4主要钢结构件的检查

检查机臂、1号柱、2号柱、0号柱、吊梁行车车架等主要钢结构件,检查结果应符合本标准4.2.2~4.2.6要求。

5.3.5柴油机发电机组检查按本标准4.2.8条要求进行。5.3.6牵引走行装置检查按本标准4.2.9条要求进行。液压系统检查应满足本标准4.2.10条的要求。5.3.7

5.3.8电气系统检查

电气系统检查应满足本标准4.2.11条的规定。5.3.9计算机监测监控系统检查应满足本标准4.2.12条的规定。5.3.10司机室工作条件检查

5.3.10.1按下列各项检查司机室的工作条件,其结果应符合本标准4.2.13.1、4.2.13.2条的规定:

a)视野和操作条件;

b)仪表和指示灯;

c)照明;

d)门窗。

5.3.10.2噪声测试参照JB3774规定进行,其结果应符合4.2.13.3的规定。5.3.11整机稳定性的检查与试验参照GB6068.3的规定进行。5.4作业性能试验

5.4.1空载试验

5.4.1.1空载试验项目及方法见表2。表2架桥机空载试验

试验项目

机臂伸缩与

机臂摆臂、上

试验内

1.机臂升至架梁位置:

2.机臂伸出至全悬臂状态,保持5min;3.缩回机臂,下降至最低位置

1.机臂升至架桥位置,机臂伸出至全悬臂状态:2.机臂以设计速度向左、右摆到最大摆臂量位置;3.机臂回至中位,使机臂前端上翘到最大翘头量位置;4.机臂缩回,落下

循环次数

试验项目

铺轨小车走

行与起升

吊梁行车起

升与走行

横移小车走免费标准bzxz.net

拖梁小车走

号车走行

二号车走行

换装龙门吊

TB/T29391999

试验内容

1.机臂伸出,呈半悬臂铺轨状态;2.铺轨小车以设计速度从主机内出发沿机臂走行到前端极限处,停止;3.降下吊钩至轨面高度,再提升吊钩至最高处停止。4.铺轨小车退回主机内

1.机臂升至架梁位置,全悬臂,0号柱支承机臂成简支状态;2.吊梁行车以设计升降速度提升吊钩至最高处停止:3.吊梁行车以设计走行速度走行到前端极限处,停止;4.吊梁行车后退,降钩

1.两吊梁行车置于落梁位置,停止不动;2.横移小车向左、向右行驶到极限位置:3.横移小车退回到吊梁行车中心位置1.拖梁小车以设计走行速度,从后端行至前端极限处停止;2.后退到后端极限处停止

1.机臂升至架梁位置,半悬臂,吊梁行车紧靠1号柱;2.用可控硅调速,走行速度从最小至最大;3.在最大走行速度时紧急制动

1.用可控硅调速,走行速度从最小至最大;2.最大速度时紧急制动

1.组立龙门吊,呈最大净空状态;2.提升吊钩或项起液压起升梁至最高处停止;3.落钩或落下起升梁

续上表

循环次数

5.4.1.2试验完毕,所有部件能完成其功能且未出现变形、松动、过热、卡滞、渗漏油等现象,则认为试验合格。

5.4.2重载试验

5.4.2.1重载试验项目及方法见表3。表3架桥机重载试验

验项目

序号式

换装龙门吊

二号车载重

走行,顶落粱

1.前后两龙门吊分置在梁片两支点处:2.以设计速度将梁片起升至离运梁转向托架50mm时制动,保持10min,梁片下滑量不大于10mm;

3.落下梁片

1.二号车行至龙门吊下装载梁片,运行从低速到高速,行驶过程中进行制动试验;

2.以低速与一号车平稳联挂;

3.操纵二号车油压千斤顶,将梁片项起,保持5min,落梁1.主机呈简支架梁状态;

2.将梁片从机动平车下落至主机的拖梁小车上,拖梁小车以设计拖拉速度往返至前后极限位置

循环次数

序号试

验项目

主机吊粱、横

铺轨小车吊

TB/T2939—1999

试验内容

续上表

循环次数

1.吊梁行车吊起粱片后运行至前极限位置,以设计速度下落再吊起梁片,制动后保持10min,测量下滑量;2.横移小车将梁片左右横移至极限位置,测量横移距离;3.落下梁片

1.机臂呈半悬臂铺轨状态;

2.铺轨小车吊起轨排或相当质量的重物,运行至前极限位置,制动后保持10min,测量下滑量;

3.落下轨排或重物

5.4.2.2试验时,所有部件能完成其功能,试验结束后未出现变形、松动、过热、卡滞、渗漏油等现象,则认为试验合格。

5.5线路运行试验

5.5.1自行试验

架桥机主机及机动平车空载在长度不小于100m的线路上自行。前进后退各三次,速度达到最大自行速度,运行中注意观察各部状态。试验完毕,立即检查各零件有无异样,若状态正常则认为试验合格。

5.5.2机车牵引运行试验

架桥机空载情况下,由机车牵引运行于线路上,行程不少于30km,试验中应达到最高运行速度,观察运行状态,并在运行后及时检查各走行部件的技术状况是否良好。若状态正常,则认为试验合格。

6验收规则

6.1检查与试验分出厂检验和型式检验。出厂检验:检验架桥机结构性能是否符合本标准并与型式试验结果相符而做的检验,每台架桥机须经质量检验部门检验合格后方能出厂。型式检验:是对架桥机基本参数、结构、性能等是否符合设计要求所做的全面考核。型式检验项目应在第一台样机上进行。6.2架桥机属下列情况之一者应进行型式检验:a)新设计制造或转厂生产的架桥机;b)架桥机停产二年后又重新制造,有必要重新确认其性能时;c)架桥机在结构、工艺、材料上有较大变化,可能影响性能时。6.3架桥机出厂检验和型式检验的项目按表4进行。表4架桥机出厂检验和型式检验项目表检查与试验项目

外观检查

外形尺寸检查

结构及性能检查

通过曲线检查

试验分类

与本项有关条款

车辆检查

TB/T2939—1999

检查与试验项目

空气制动试验

主要结构件检查

柴油发电机组检查

牵引走行装置检查

液压系统检查

电气系统检查

计算机监测、监控系统检查

司机室工作条件检查

整机稳定性检查

作业性能试验

空载试验

重载试验

线路运行试验

自行试验

机车牵引运行试验

试验分类

注:T一型式试验项目;S一出厂试验项目。6.4出厂架桥机以本标准和产品图样、技术文件作为出厂验收的依据。续上表

与本项有关条款

6.5架桥机出厂检验由制造厂质量检验部门负责,经检验合格后签发合格证,并办理交接手续。

标志,包装、运输及储存

7.1标志

7.1.1架桥机应在明显部位装置产品标牌,标牌的内容包括:a)产品名称、型号:

b)架桥机主机总重量、起重量;c)架桥机出厂编号及出厂日期;d)制造厂名称。

7.1.2一号车、二号车上由车辆制造厂所作的标志予以保留。7.2包装

7.2.1外露加工表面及油管接头涂防锈油,并用油布或油纸包好。随机出厂的架桥机备件、附件应齐全。7.2.2

7.2.3出厂的架桥机应附有下列技术文件:a)产品检验合格证书;

b)产品使用保养说明书:

c)主要外购件明细表及关键部件产品说明书:9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T2939—1999

20011122

单臂式铁路架桥机

1999-02-13发布

中华人民共和国铁道部

技术条件

1999-09-01实施

TB/T2939—1999

引用标准

主要型号与性能参数

技术要求

试验(检查)内容与方法

验收规则

标志、包装、运输及储存

TB/T2939—1999

单臂式铁路架桥机是用于架设铁路T型混凝土简支桥梁的专用设备,为加强行业管理,保证产品质量及满足质量检验的需要,制定了本行业标准。本标准由铁道部武汉工程机械研究所提出并归口。本标准起草单位:铁道部武汉工程机械研究所、铁道建筑研究设计院。本标准主要起草人:田智玲、柴秋存、张洪强。1范围

中华人民共和国铁道行业标准

TB/T2939—1999

单臂式铁路架桥机主

技术条件

本标准规定了单臂式铁路架桥机的主要性能参数、技术要求、试验方法、验收规则、标志、包装、运输与储存。

本标准适用于架设铁路混凝土简支梁的单臂式铁路架桥机(以下简称架桥机)。其它型式的架桥机可参照本标准执行。

2引用标准

下列标推所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标谁的各方应探讨使用下列标准最新版本的可能性。

GB146.1-83标准轨距铁路机车车辆限界GB3811—83

起重机设计规范

GB5600—85

GB5601—85

铁路客货车通用技术条件

铁路客货车组装后的检查与试验规则GB6068.3一83汽车起重机和轮胎起重机试验规范稳定性确定GB12813—91

铁道车辆车钩缓冲装置组装技术条件TB1335—78

铁道车辆强度设计及试验鉴定规范铁路客货车制动机单车试验方法TB1492—834

机车车辆新造焊接技术要求

TB1580—85

TB1883—871

货车两轴转向架通用技术条件

TB1901一87车辆制动装置组装技术条件JB3241-91SWP型分轴承座十字轴式万向联轴器JB3774—84工程机械噪声极限和测量方法3主要型号与性能参数

3.1架桥机有130型和160型。130型架桥机可架设32m及以下规格的混凝土T型梁;160型架桥机可架设40m及以下规格的混凝土T型梁。中华人民共和国铁道部1999-02-13批准1999-09-01实施

TB/T2939—1999

3.2架桥机由主机(一号车)、机动平车(二号车)、换装龙门吊组成。架桥机主要性能参数见表1。

表1.架桥机主要性能参数

项目名称

最大起重量

架设梁片规格

作业最小曲线半径

单车通过最小曲线半径

自行速度

自行最大坡度

梁片最大横移量

架梁理论速度

最大悬臂轴重

长途运输状态通过最小曲线半径长途运输状态最大轴重

3.3架桥机应兼有铺设普通轨排的功能。4技术要求

4.1基本技术要求

孔/台班

型号及规定值

130型

左右各950

160型

左右各950

4.1.1架桥机应符合本标准的要求,并应按照规定程序批准的图样和技术文件制造。4.1.2原材料、外购件、外协件应符合图样及现行有关标准规定,并具有出厂合格证,关键及重要的原材料、外购件、外协件还应进厂复检,合格后方可使用。4.1.3耗能部件应符合节能要求。4.1.4架桥机应造型美观,外表面应平整、光滑。表面油漆应均匀、光亮,不得有漏漆、流痕、皱皮等缺陷,涂漆颜色应符合设计图纸规定。4.1.5架桥机长途运输状态时,轮廊尺寸应符合铁道部现行的《铁路超限货物运输规程》的规定。

4.1.6架桥机横向及纵向稳定性系数应符合GB3811的规定。架桥机各处在规定压力下不应有漏水、漏油、漏气现象。4.1.7

4.1.8钢结构件外形要求平整、光滑,焊缝质量应符合TB1580的规定,关键部位应进行探伤检查。

4.1.9铸件不允许有砂眼、疏松、气孔、裂纹等缺陷。4.1.10走行轮、支承轮、导向轮、托绳轮等各种钢轮的要求:a)同一组轮子的滚面必须在同平面上,偏差不大于1mm;b)轮子转动时不得有卡滞现象或异常响声:c)轮子侧向摆动量不得超过轮子各名义直径的1%o2

TB/T2939—-1999

d)所有轮子不得有裂纹或塑性变形;e)机臂支承轮、吊梁行车走行轮要求同时接触轨道板,不得有悬空现象:f)钢轮组成须有良好的润滑。

4.1.11液压管道、空气管道、电线管道布置整齐。4.2主要部件技术要求

4.2.1车辆部分

主机和机动平车的车辆应符合以下要求:4.2.1.1车辆强度应符合TB1335的规定。4.2.1.2转向架的技术要求应符合TB1883的规定。4.2.1.3车体组成后,车底架长度允差为±50mm,宽度允差为±6mm,底架对角线允差为土10mm。左右柱根中心线距离允差为土4mm,四个柱根中心对角线允差为土8mmo4.2.1.4车体组成后,任一断面,两侧上平面高度差不大于6mm,同一端梁上平面距轨面高度差不应大于4mmo

4.2.1.5同一转向架各轮对踏面直径允差不大于4mm,轮对踏面直径由两端向中心递减。同一轴的两轮直径允差不大于1mm。4.2.1.6车体组成后应平稳,同一端的上旁承应在同一平面内,其高度允差不大于1mm。4.2.1.7车体组成后,车钩中心线距轨面高度:(880土10)mm。4.2.1.8车钩及缓冲器的技术要求应符合GB12813的规定。4.2.1.9架桥机制动装置应符合TB1901的有关规定。4.2.1.10制动时闸瓦应抱合,缓解时分离彻底,闸瓦间隙为3~5mm。4.2.2机臂

机臂落成后,长度允差不大于公称尺寸的1%,高度允差土4mm。全长范围内最大4.2.2.1#

水平弯曲不得超过12mm。

4.2.2.2机臂上、下翼缘上的轨道应平整、光滑,轨道边缘应打磨成圆弧状,波浪度不得超过3mm/mo

4.2.2.3机臂腹板波浪度不得超过5mm,机臂两腹板外侧距离允差土3mm。4.2.2.4上下盖板宽度允差±2mmc4.2.2.5机臂在简支状态空载时,0号柱至1号柱之间最大上拱度60~100mm,1号柱中心线向后3m范围内应平缓过渡。

4.2.2.6机臂在主机上组装就位后应伸缩灵活,无卡滞现象。4.2.31号柱

4.2.3.11号柱组装后升降应灵活,无卡滞现象,销孔对位准确。4.2.3.21号柱顶导向轮轴线应在1号柱纵向中心面上,左右偏差不大于2mm。4.2.3.31号柱锁紧装置必须操作灵活,牢固可靠。4.2.42号柱

4.2.4.12号柱组装后升降应灵活,销孔对位准确。4.2.4.2升降油缸、摆臂油缸的底座螺栓必须齐全,连接牢固可靠。4.2.50号柱

4.2.5.1架桥机作重载试验时,在偏心荷载作用下,作用力最大的一侧凸变不得超过5mm4.2.5.20号柱摘挂机构应灵活运转,无异常声音。3

TB/T2939—1999

4.2.6吊梁行车

4.2.6.1行车大车架两横向主梁(横移小车走行梁)的平行度为2mm,两纵梁(大车走行梁)的平行度为2mm。立柱与主梁的垂直度为1mm。4.2.6.2横移小车走行轨道必须平整,波浪度不大于1.5mm。两条轨道的高度差不大于2mmo

横移小车走行轨道平面与大车走行轮主轴孔轴线的平行度为1mm。4.2.6.32

4.2.6.4所有均衡轮架应摆动灵活,无卡滞现象。4.2.6.5行星减速器总装配后应在额定转速和空负荷下进行正反向各两小时的运转试验。运转应平衡正常、无冲击和异常噪声,无渗漏油现象,油温温升不得超过25℃。4.2.6.6起升卷扬机构应运转灵活,无卡滞现象。4.2.6.7在额定负荷下制动时,梁片下滑量不应超过10mm,否则应按锥形转子电动机的使用说明书进行调整。

4.2.6.8防翻转的锁定装置在吊梁横移时应工作可靠,当纵向运行时不得有任何阻碍。4.2.7吊梁行车走行牵引及梁片拖拉机构4.2.7.1牵引或拖拉用卷简轴线与电动机轴线装配偏差不应大于0.2mm。4.2.7.2拖拉卷筒及滑轮应转动灵活,无异常响声。4.2.8柴油发电机组

4.2.8.1柴油发电机组的联结必须按产品使用说明书的要求进行调整。4.2.8.2油管、水管及接头不得有渗漏现象。电路和仪表的接线必须牢固可靠。4.2.8.31

油门开关应灵活,拉线不得断裂。4.2.8.4E

4.2.8.5各个部位螺栓螺母联接应牢固。4.2.9牵引走行装置

4.2.9.1牵引电动机和减速箱的安装必须牢靠稳妥,最低处距轨面距离不小于80mm。4.2.9.2吊挂牵引电机和减速箱的螺栓、吊杆、销轴必须经过探伤检查,不得有残缺和裂纹。4.2.9.3牵引减速箱与牵引电动机轴线偏差不大于1mm,万向联轴器的轴线折角不大于5°。其制造和安装应符合JB3241的规定。4.2.9.4牵引电动机的安装应加设防脱落的安全装置。4.2.9.5减速箱及其零件在装配前应清洗干净并干燥。装配后各对齿轮能转动自如,不得有卡滞现象。测量齿侧间隙,要求高速级齿侧间隙:0.250.7mm,低速级齿侧间隙:0.280.85mmo

4.2.9.6各对齿轮应进行双面啮合试验,齿轮接触斑点沿齿高方向不小于40%,沿齿长方向不小于80%

4.2.9.7减速箱离合器应开启灵活,结合可靠。4.2.9.8装配后须进行空载运转试验,在额定转速下正反两向各运转2h。要求运转平稳,无冲击声和异常噪声,轴承和油温温升不超过25C。试验完毕后将全部零件及箱体清洗后加注新润滑油。

4.2.10液压系统

4.2.10.1液压系统中的油箱、管道及其他元件内表面必须彻底清洗并除去全部水分、灰尘、锈蚀物、碎渣和其他杂质。

TB/T29391999

4.2.10.2液压系统各处不得有渗漏现象。正常压力下,油泵运转不应有过热及异常响声,各种控制阀应操纵灵活,定位正确。4.2.10.3油缸固定螺栓不得松动,油缸不得有裂纹或损伤,活塞及活塞杆表面应光滑,无刮伤沟槽,镀铬层完好。

4.2.10.4管路安装牢靠,细长管道有管夹固定。管路弯曲处应圆滑,不应有明显的凹痕及压扁现象,扁平弯曲处的最小外径应大于管路外径的70%。4.2.11电气系统

4.2.11.1所有电线、电缆的绝缘等级应与工作电压所要求的等级相符,截面积应与所通过的最大电流相符。额定负载下,所有电气设备、元件应能按图纸设计要求或产品铭牌规定的参数指标正常运行。

4.2.11.2所有电气设备、元件必须清洁干净,接线正确,安装牢固,无松动、漏电现象。接触良好,无烧结、断路现象。

4.2.11.3整个电气系统应设置确保安全的过载保护装置。4.2.11.4电线管、槽应安装牢固。电线要用线卡,扎线带等以适当间隔固定。4.2.11.5所有线路走向须符合设计要求,每根电线两端应有清晰的、与设计图纸一致的号码标记。

4.2.11.6滑线电缆应满足设计要求,行走自如。4.2.12计算机监测、遥控系统

4.2.12.1计算机系统电压在160270V范围内波动时应能正常工作,在强磁场中应具有抗干扰能力。

4.2.12.2传感器应能防雨、防尘,引线不应受力,且不得与机械部分摩擦,进入控制柜部分的接插件应加固处理。

4.2.12.3运行调试程序,各种汉字及提示代码正确,图象质量显示正常,数据显示误差应小于10%(不包括原点误差)。

4.2.12.4遥控器的有效控制距离不小于100mc4.2.12.5应设置车体横向水平倾斜报誉装置。4.2.12.6梁片起升、横移与纵移应设限位开关保护装置。4.2.13司机室

4.2.13.1各司机室应视野开阔,各仪表、指示灯要醒目,操作力不大于200N。4.2.13.2各司机室不得漏雨,能保暖隔热。4.2.13.3司机室内噪声不得超过90dB(A)。5试验(检查)内容与方法

5.1外观检查

5.1.1检查架桥机各部件的结构、安装位置、油漆、配管、配线、标记等,须符合现行标准及设计要求。

5.1.2检查各部螺栓、销钉等件的连接状态应符合要求,目测钢结构件的焊缝,不应有明显的焊接缺陷。

5.2外形尺寸检查

5.2.1测量一号车、二号车及换装龙门吊的最大轮廓尺寸,检查架桥机外部尺寸是否符合GB5

TB/T2939—1999

146及《铁路超限货物运输规则》中的规定。5.2.2检查各主要部件的外形、安装位置及相互间隙。5.3结构及性能检查

5.3.1通过曲线检查应按GB5601中第3.4.1条进行。5.3.2车辆检查

车体、转向架、制动装置、车钩及缓冲器装置的检查按GB5601中第3.3条进行,检查结果应符合GB5600及本标准4.2.1.2~4.2.1.11的规定。5.3.3空气制动试验

车辆落成后,需按TB1492的规定,进行单车试验,检查结果应满足规定的各有关性能要求。5.3.4主要钢结构件的检查

检查机臂、1号柱、2号柱、0号柱、吊梁行车车架等主要钢结构件,检查结果应符合本标准4.2.2~4.2.6要求。

5.3.5柴油机发电机组检查按本标准4.2.8条要求进行。5.3.6牵引走行装置检查按本标准4.2.9条要求进行。液压系统检查应满足本标准4.2.10条的要求。5.3.7

5.3.8电气系统检查

电气系统检查应满足本标准4.2.11条的规定。5.3.9计算机监测监控系统检查应满足本标准4.2.12条的规定。5.3.10司机室工作条件检查

5.3.10.1按下列各项检查司机室的工作条件,其结果应符合本标准4.2.13.1、4.2.13.2条的规定:

a)视野和操作条件;

b)仪表和指示灯;

c)照明;

d)门窗。

5.3.10.2噪声测试参照JB3774规定进行,其结果应符合4.2.13.3的规定。5.3.11整机稳定性的检查与试验参照GB6068.3的规定进行。5.4作业性能试验

5.4.1空载试验

5.4.1.1空载试验项目及方法见表2。表2架桥机空载试验

试验项目

机臂伸缩与

机臂摆臂、上

试验内

1.机臂升至架梁位置:

2.机臂伸出至全悬臂状态,保持5min;3.缩回机臂,下降至最低位置

1.机臂升至架桥位置,机臂伸出至全悬臂状态:2.机臂以设计速度向左、右摆到最大摆臂量位置;3.机臂回至中位,使机臂前端上翘到最大翘头量位置;4.机臂缩回,落下

循环次数

试验项目

铺轨小车走

行与起升

吊梁行车起

升与走行

横移小车走免费标准bzxz.net

拖梁小车走

号车走行

二号车走行

换装龙门吊

TB/T29391999

试验内容

1.机臂伸出,呈半悬臂铺轨状态;2.铺轨小车以设计速度从主机内出发沿机臂走行到前端极限处,停止;3.降下吊钩至轨面高度,再提升吊钩至最高处停止。4.铺轨小车退回主机内

1.机臂升至架梁位置,全悬臂,0号柱支承机臂成简支状态;2.吊梁行车以设计升降速度提升吊钩至最高处停止:3.吊梁行车以设计走行速度走行到前端极限处,停止;4.吊梁行车后退,降钩

1.两吊梁行车置于落梁位置,停止不动;2.横移小车向左、向右行驶到极限位置:3.横移小车退回到吊梁行车中心位置1.拖梁小车以设计走行速度,从后端行至前端极限处停止;2.后退到后端极限处停止

1.机臂升至架梁位置,半悬臂,吊梁行车紧靠1号柱;2.用可控硅调速,走行速度从最小至最大;3.在最大走行速度时紧急制动

1.用可控硅调速,走行速度从最小至最大;2.最大速度时紧急制动

1.组立龙门吊,呈最大净空状态;2.提升吊钩或项起液压起升梁至最高处停止;3.落钩或落下起升梁

续上表

循环次数

5.4.1.2试验完毕,所有部件能完成其功能且未出现变形、松动、过热、卡滞、渗漏油等现象,则认为试验合格。

5.4.2重载试验

5.4.2.1重载试验项目及方法见表3。表3架桥机重载试验

验项目

序号式

换装龙门吊

二号车载重

走行,顶落粱

1.前后两龙门吊分置在梁片两支点处:2.以设计速度将梁片起升至离运梁转向托架50mm时制动,保持10min,梁片下滑量不大于10mm;

3.落下梁片

1.二号车行至龙门吊下装载梁片,运行从低速到高速,行驶过程中进行制动试验;

2.以低速与一号车平稳联挂;

3.操纵二号车油压千斤顶,将梁片项起,保持5min,落梁1.主机呈简支架梁状态;

2.将梁片从机动平车下落至主机的拖梁小车上,拖梁小车以设计拖拉速度往返至前后极限位置

循环次数

序号试

验项目

主机吊粱、横

铺轨小车吊

TB/T2939—1999

试验内容

续上表

循环次数

1.吊梁行车吊起粱片后运行至前极限位置,以设计速度下落再吊起梁片,制动后保持10min,测量下滑量;2.横移小车将梁片左右横移至极限位置,测量横移距离;3.落下梁片

1.机臂呈半悬臂铺轨状态;

2.铺轨小车吊起轨排或相当质量的重物,运行至前极限位置,制动后保持10min,测量下滑量;

3.落下轨排或重物

5.4.2.2试验时,所有部件能完成其功能,试验结束后未出现变形、松动、过热、卡滞、渗漏油等现象,则认为试验合格。

5.5线路运行试验

5.5.1自行试验

架桥机主机及机动平车空载在长度不小于100m的线路上自行。前进后退各三次,速度达到最大自行速度,运行中注意观察各部状态。试验完毕,立即检查各零件有无异样,若状态正常则认为试验合格。

5.5.2机车牵引运行试验

架桥机空载情况下,由机车牵引运行于线路上,行程不少于30km,试验中应达到最高运行速度,观察运行状态,并在运行后及时检查各走行部件的技术状况是否良好。若状态正常,则认为试验合格。

6验收规则

6.1检查与试验分出厂检验和型式检验。出厂检验:检验架桥机结构性能是否符合本标准并与型式试验结果相符而做的检验,每台架桥机须经质量检验部门检验合格后方能出厂。型式检验:是对架桥机基本参数、结构、性能等是否符合设计要求所做的全面考核。型式检验项目应在第一台样机上进行。6.2架桥机属下列情况之一者应进行型式检验:a)新设计制造或转厂生产的架桥机;b)架桥机停产二年后又重新制造,有必要重新确认其性能时;c)架桥机在结构、工艺、材料上有较大变化,可能影响性能时。6.3架桥机出厂检验和型式检验的项目按表4进行。表4架桥机出厂检验和型式检验项目表检查与试验项目

外观检查

外形尺寸检查

结构及性能检查

通过曲线检查

试验分类

与本项有关条款

车辆检查

TB/T2939—1999

检查与试验项目

空气制动试验

主要结构件检查

柴油发电机组检查

牵引走行装置检查

液压系统检查

电气系统检查

计算机监测、监控系统检查

司机室工作条件检查

整机稳定性检查

作业性能试验

空载试验

重载试验

线路运行试验

自行试验

机车牵引运行试验

试验分类

注:T一型式试验项目;S一出厂试验项目。6.4出厂架桥机以本标准和产品图样、技术文件作为出厂验收的依据。续上表

与本项有关条款

6.5架桥机出厂检验由制造厂质量检验部门负责,经检验合格后签发合格证,并办理交接手续。

标志,包装、运输及储存

7.1标志

7.1.1架桥机应在明显部位装置产品标牌,标牌的内容包括:a)产品名称、型号:

b)架桥机主机总重量、起重量;c)架桥机出厂编号及出厂日期;d)制造厂名称。

7.1.2一号车、二号车上由车辆制造厂所作的标志予以保留。7.2包装

7.2.1外露加工表面及油管接头涂防锈油,并用油布或油纸包好。随机出厂的架桥机备件、附件应齐全。7.2.2

7.2.3出厂的架桥机应附有下列技术文件:a)产品检验合格证书;

b)产品使用保养说明书:

c)主要外购件明细表及关键部件产品说明书:9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。