TB/T 3015.1-2001

基本信息

标准号: TB/T 3015.1-2001

中文名称:铁道车辆整体车轮外形尺寸检测量具技术条件滚动圆直径卡尺

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3164374

相关标签: 铁道 车辆 整体 车轮 外形尺寸 检测 量具 技术 滚动 直径 卡尺

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3015.1-2001.

1范围

TB/T 3015.1规定了滚动圆直径卡尺(以下简称轮径尺)的型号与基本参数、技术要求、试验方法、检验方法、检验规则、标志、包装和储存等。

TB/T 3015.1适用于测量滚动圆直径的游标类卡尺和电子数显类卡尺。

2.引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 230- -1991金属 洛氏硬度试验方法

GB/T 699- -1999优质 碳素结构钢

GB/T 1214.2- 1996 游标类卡尺游标卡尺

GB/T 1298- -1986 碳素工具钢技术条件

GB/T 2423.3- 1993 电工电子产 品基本环境试验规程试验 Ca:恒定湿热试验方法

GB/T 2423.22- -1987 电工电子产品基本环境试验规程 试验 N:温度变化试验方法

GB/T 14899-1994电子 数显卡尺

3型号与基本参数

3.1型号

轮径尺测量示意见图1,轮径尺的型号规定如下:

3.2基本参数

3.2.1游标卡尺 的游标分度值为0.05mm。

3.2.2电子数 显卡尺的分辨力为0.01 mm。

3.2.3测量范围为750 mm~950 mm。

4技术要求

4.1外观

4.1.1各零(部)件表面不得有影响外观和使用性能的裂痕、划痕、碰伤、锈迹和毛刺等缺陷。镀涂层不得有脱落及明显影响外观的色泽不均等缺陷。

1范围

TB/T 3015.1规定了滚动圆直径卡尺(以下简称轮径尺)的型号与基本参数、技术要求、试验方法、检验方法、检验规则、标志、包装和储存等。

TB/T 3015.1适用于测量滚动圆直径的游标类卡尺和电子数显类卡尺。

2.引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 230- -1991金属 洛氏硬度试验方法

GB/T 699- -1999优质 碳素结构钢

GB/T 1214.2- 1996 游标类卡尺游标卡尺

GB/T 1298- -1986 碳素工具钢技术条件

GB/T 2423.3- 1993 电工电子产 品基本环境试验规程试验 Ca:恒定湿热试验方法

GB/T 2423.22- -1987 电工电子产品基本环境试验规程 试验 N:温度变化试验方法

GB/T 14899-1994电子 数显卡尺

3型号与基本参数

3.1型号

轮径尺测量示意见图1,轮径尺的型号规定如下:

3.2基本参数

3.2.1游标卡尺 的游标分度值为0.05mm。

3.2.2电子数 显卡尺的分辨力为0.01 mm。

3.2.3测量范围为750 mm~950 mm。

4技术要求

4.1外观

4.1.1各零(部)件表面不得有影响外观和使用性能的裂痕、划痕、碰伤、锈迹和毛刺等缺陷。镀涂层不得有脱落及明显影响外观的色泽不均等缺陷。

标准图片预览

标准内容

中华人民共和国铁道行业标准

TB/T3015.1—2001wwW.bzxz.Net

铁道车辆整体车轮外形尺寸检测量具技术条件滚动圆直径卡尺

1范围

本标准规定了滚动圆直径卡尺(以下简称轮径尺)的型号与基本参数、技术要求、试验方法、检验方法、检验规则、标志、包装和储存等。本标准适用于测量滚动圆直径的游标类卡尺和电子数显类卡尺。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T230—1991金属洛氏硬度试验方法GB/T699-1999优质碳素结构钢

GB/T1214.2—1996游标类卡尺游标卡尺GB/T1298—1986碳素工具钢技术条件GB/T2423.3-1993电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法GB/T2423.22一1987电工电子产品基本环境试验规程试验N:温度变化试验方法GB/T14899--1994电子数显卡尺

3型号与基本参数

3.1型号

轮径尺测量示意见图1,轮径尺的型号规定如下:Y(D)LD

测量上限

滚动圆直径代号

游标(电子数显)类车轮用量具代号中华人民共和国铁道部2001-05-24批准2001-12-01实施

3.2基本参数

TB/T3015.1—2001

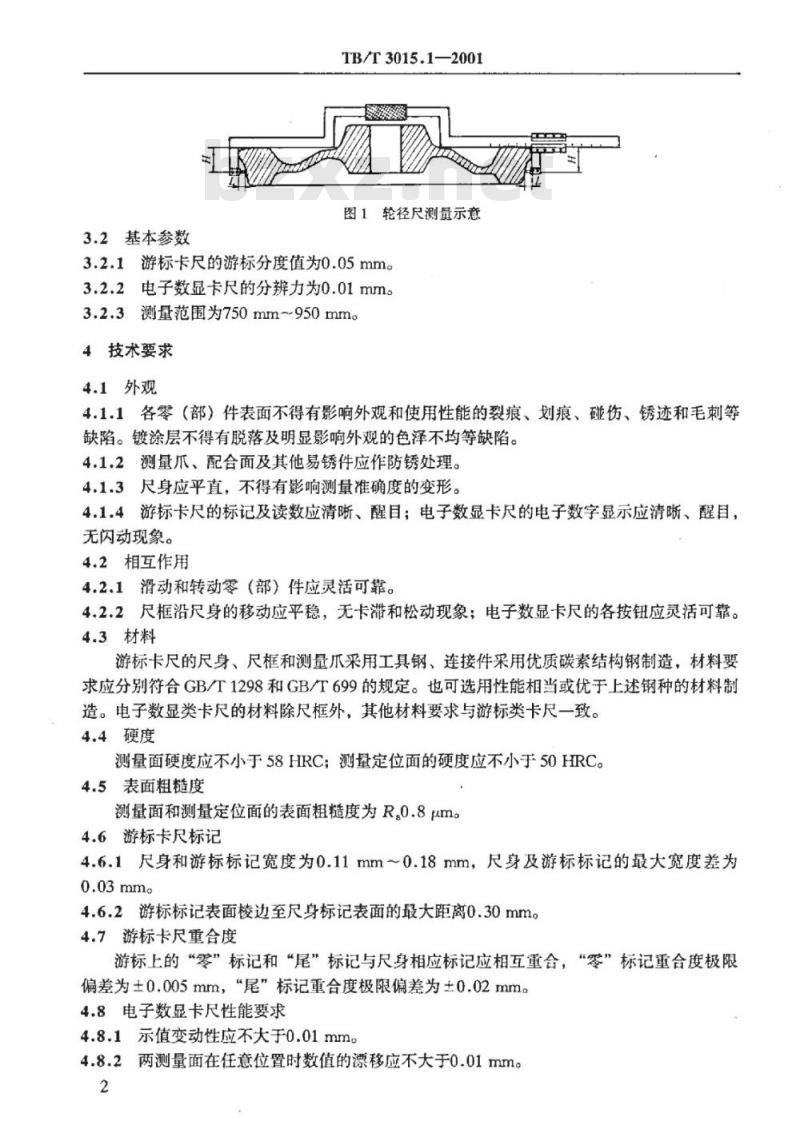

图1轮径尺测量示意

3.2.1游标卡尺的游标分度值为0.05mm。3.2.2电子数显卡尺的分辨力为0.01mm。3.2.3测量范围为750mm~950mmo

4技术要求

4.1外观

4.1.1各零(部)件表面不得有影响外观和使用性能的裂痕、划痕、碰伤、锈迹和毛刺等缺陷。镀涂层不得有脱落及明显影响外观的色泽不均等缺陷。4.1.2测量爪、配合面及其他易锈件应作防锈处理。4.1.3尺身应平直,不得有影响测量准确度的变形。4.1.4游标卡尺的标记及读数应清晰、醒目;电子数显卡尺的电子数字显示应清晰、醒目,无闪动现象。

4.2相互作用

4.2.1滑动和转动零(部)件应灵活可靠。4.2.2尺框沿尺身的移动应平稳,无卡滞和松动现象;电子数显卡尺的各按钮应灵活可靠。4.3材料

游标卡尺的尺身、尺框和测量爪采用工具钢、连接件采用优质碳素结构钢制造,材料要求应分别符合GB/T1298和GB/T699的规定。也可选用性能相当或优于上述钢种的材料制造。电子数显类卡尺的材料除尺框外,其他材料要求与游标类卡尺一致。4.4硬度

测量面硬度应不小于58HRC;测量定位面的硬度应不小于50HRC。4.5表面粗糙度

测量面和测量定位面的表面粗糙度为R.0.8pm。4.6游标卡尺标记

4.6.1尺身和游标标记宽度为0.11mm~0.18mm,尺身及游标标记的最大宽度差为0.03mm。

4.6.2游标标记表面棱边至尺身标记表面的最大距离0.30mm。4.7游标卡尺重合度

游标上的“零”标记和“尾”标记与尺身相应标记应相互重合,“零”标记重合度极限偏差为土0.005mm,“尾”标记重合度极限偏差为土0.02mm。4.8电子数显卡尺性能要求

4.8.1示值变动性应不大于0.01mm。4.8.2两测量面在任意位置时数值的漂移应不大于0.01mm。2

TB/T3015.1—2001

4.8.3尺框移动的最大速度为1m/s。4.8.4电流功耗应不大于20μA。4.8.5工作环境温度应为0℃~40℃。4.8.6工作环境的相对湿度应小于80%:4.9测量爪测量点距测量定位面之间的距离测量爪测量点距测量定位面之间的距离H为70mm土0.10mm。4.10测量爪长度

测量爪有效长度L应不小于30mm。4.11示值误差

无论尺框紧固与否,其示值误差为土0.20mm。4.12校对棒要求

校对棒的长度为750mm土0.05mm,校对棒应与轮径尺的材质一致。5试验方法

5.1硬度试验

在测量爪、测量面及测量定位面上任选一点进行硬度试验。如试验结果不符合要求时允许再检一点进行复验,如复验结果仍不符合要求为不合格。试验方法按GB/T230规定执行。

5.2电子数显卡尺高、低温试验

试验方法按GB/T2423.22规定执行。5.3电子数显卡尺湿热试验

试验方法按GB/T2423.3规定执行。6检验方法

6.1检验条件

电子数显卡尺检验时室内温度应为20℃±5℃,相对湿度不大于80%。6.2外观

目力观察。

6.3相互作用

手感检验。若有争议,则用弹簧测力计测量尺框和尺身间的相对移动,游标卡尺具体检验方法按GB/T1214.2的规定执行;电子数显卡尺具体检验方法按GB/T14899的规定执行。

6.4表面粗糙度

用表面粗糙度比较样块进行比较检验,若有争议,则在表面粗糙度仪上进行检验。6.5游标卡尺标记

在带有微分装置的工具显微镜上进行检验。6.6游标卡尺重合度

用6等量块组合成测量下限尺寸后,置于轮径尺固定测头和活动测头之间使其接触,目力观察或用5倍放大镜观察零标记和尾标记。若有争议,则在万能工具显微镜上进行检验。6.7电子数显卡尺性能

TB/T3015.1—2001

电子数显卡尺性能检验分别按GB/T14899附录A中A12、A13、A14、A15的规定执6.8测量爪测量点距测量定位面之间的距离测量爪测量点距测量定位面之间的距离用游标卡尺进行检验。6.9测量爪长度

测量爪长度用游标卡尺进行检验。6.10示值误差

用一组6等量块进行示值误差检验,检测点的选择应在卡尺全测量长度和游标长度上均匀分布的一系列点,且应包括轮径尺测量上限和下限在内至少3点。用量块组合成相应检测点尺寸进行检验,分别记录每一检测点的卡尺读数值与量块尺寸之差即示值误差。6.10校对棒长度

校对棒长度用测长机检验。

7检验规则

应由制造厂的质量检验部门负责检验。有争议时,使用部门有权要求复验。7.1测量爪测量面及测量定位面硬度应在生产过程中按每同一热处理批的10%进行抽查检验,但每批的检验数量不得少于2个。当所检验部件的所有检验结果都符合4.4要求时,方可进行后序加工;如检验中有任何一个结果不合格时,则该批应逐个进行硬度检验。

7.2轮径尺出厂时,应按本标准4.1、4.2、4.5~4.7、4.8.1~4.8.4、4.9~4.11的要求逐件进行检验,检验合格后方可出厂。所配校对棒也应按4.12进行检验。8标志、包装及储存

8.1标志

8.1.1在轮径尺尺身的适当位置应有下列永久性的标志:a)制造厂厂名或注册商标;

b)游标分度值(游标卡尺)或分辨力(电子数显卡尺);c)型号及产品序号。

8.1.2凡出厂的轮径尺都应有国家计量部门规定的制造计量器具许可标志。8.2包装

8.2.1轮径尺在包装前应经防锈处理,每一件都应进行独立包装,然后平放于木盒中,木盒应进行防变形处理。尺与盒壁及尺与校对棒之间应用软质填充物填实,防止相互碰撞;如买方同意,也可采用其他防止碰撞的方法。包装盒上应有下列标志:a)制造厂厂名或注册商标;

b)产品名称;

c)测量范围。

8.2.2出厂的轮径尺应在包装箱内附有使用说明书和产品合格证,产品合格证上应标有检验日期、产品序号、检验人员姓名或代号、本标准的标准号、产品型号和出厂日期。8.3储存

8.3.1轮径尺应存放于干燥处,防止受潮锈蚀。4

TB/T3015.1—2001

储存温度:游标卡尺为-20℃+70℃;电子数显卡尺为0℃~+40℃。8.3.2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T3015.1—2001wwW.bzxz.Net

铁道车辆整体车轮外形尺寸检测量具技术条件滚动圆直径卡尺

1范围

本标准规定了滚动圆直径卡尺(以下简称轮径尺)的型号与基本参数、技术要求、试验方法、检验方法、检验规则、标志、包装和储存等。本标准适用于测量滚动圆直径的游标类卡尺和电子数显类卡尺。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T230—1991金属洛氏硬度试验方法GB/T699-1999优质碳素结构钢

GB/T1214.2—1996游标类卡尺游标卡尺GB/T1298—1986碳素工具钢技术条件GB/T2423.3-1993电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法GB/T2423.22一1987电工电子产品基本环境试验规程试验N:温度变化试验方法GB/T14899--1994电子数显卡尺

3型号与基本参数

3.1型号

轮径尺测量示意见图1,轮径尺的型号规定如下:Y(D)LD

测量上限

滚动圆直径代号

游标(电子数显)类车轮用量具代号中华人民共和国铁道部2001-05-24批准2001-12-01实施

3.2基本参数

TB/T3015.1—2001

图1轮径尺测量示意

3.2.1游标卡尺的游标分度值为0.05mm。3.2.2电子数显卡尺的分辨力为0.01mm。3.2.3测量范围为750mm~950mmo

4技术要求

4.1外观

4.1.1各零(部)件表面不得有影响外观和使用性能的裂痕、划痕、碰伤、锈迹和毛刺等缺陷。镀涂层不得有脱落及明显影响外观的色泽不均等缺陷。4.1.2测量爪、配合面及其他易锈件应作防锈处理。4.1.3尺身应平直,不得有影响测量准确度的变形。4.1.4游标卡尺的标记及读数应清晰、醒目;电子数显卡尺的电子数字显示应清晰、醒目,无闪动现象。

4.2相互作用

4.2.1滑动和转动零(部)件应灵活可靠。4.2.2尺框沿尺身的移动应平稳,无卡滞和松动现象;电子数显卡尺的各按钮应灵活可靠。4.3材料

游标卡尺的尺身、尺框和测量爪采用工具钢、连接件采用优质碳素结构钢制造,材料要求应分别符合GB/T1298和GB/T699的规定。也可选用性能相当或优于上述钢种的材料制造。电子数显类卡尺的材料除尺框外,其他材料要求与游标类卡尺一致。4.4硬度

测量面硬度应不小于58HRC;测量定位面的硬度应不小于50HRC。4.5表面粗糙度

测量面和测量定位面的表面粗糙度为R.0.8pm。4.6游标卡尺标记

4.6.1尺身和游标标记宽度为0.11mm~0.18mm,尺身及游标标记的最大宽度差为0.03mm。

4.6.2游标标记表面棱边至尺身标记表面的最大距离0.30mm。4.7游标卡尺重合度

游标上的“零”标记和“尾”标记与尺身相应标记应相互重合,“零”标记重合度极限偏差为土0.005mm,“尾”标记重合度极限偏差为土0.02mm。4.8电子数显卡尺性能要求

4.8.1示值变动性应不大于0.01mm。4.8.2两测量面在任意位置时数值的漂移应不大于0.01mm。2

TB/T3015.1—2001

4.8.3尺框移动的最大速度为1m/s。4.8.4电流功耗应不大于20μA。4.8.5工作环境温度应为0℃~40℃。4.8.6工作环境的相对湿度应小于80%:4.9测量爪测量点距测量定位面之间的距离测量爪测量点距测量定位面之间的距离H为70mm土0.10mm。4.10测量爪长度

测量爪有效长度L应不小于30mm。4.11示值误差

无论尺框紧固与否,其示值误差为土0.20mm。4.12校对棒要求

校对棒的长度为750mm土0.05mm,校对棒应与轮径尺的材质一致。5试验方法

5.1硬度试验

在测量爪、测量面及测量定位面上任选一点进行硬度试验。如试验结果不符合要求时允许再检一点进行复验,如复验结果仍不符合要求为不合格。试验方法按GB/T230规定执行。

5.2电子数显卡尺高、低温试验

试验方法按GB/T2423.22规定执行。5.3电子数显卡尺湿热试验

试验方法按GB/T2423.3规定执行。6检验方法

6.1检验条件

电子数显卡尺检验时室内温度应为20℃±5℃,相对湿度不大于80%。6.2外观

目力观察。

6.3相互作用

手感检验。若有争议,则用弹簧测力计测量尺框和尺身间的相对移动,游标卡尺具体检验方法按GB/T1214.2的规定执行;电子数显卡尺具体检验方法按GB/T14899的规定执行。

6.4表面粗糙度

用表面粗糙度比较样块进行比较检验,若有争议,则在表面粗糙度仪上进行检验。6.5游标卡尺标记

在带有微分装置的工具显微镜上进行检验。6.6游标卡尺重合度

用6等量块组合成测量下限尺寸后,置于轮径尺固定测头和活动测头之间使其接触,目力观察或用5倍放大镜观察零标记和尾标记。若有争议,则在万能工具显微镜上进行检验。6.7电子数显卡尺性能

TB/T3015.1—2001

电子数显卡尺性能检验分别按GB/T14899附录A中A12、A13、A14、A15的规定执6.8测量爪测量点距测量定位面之间的距离测量爪测量点距测量定位面之间的距离用游标卡尺进行检验。6.9测量爪长度

测量爪长度用游标卡尺进行检验。6.10示值误差

用一组6等量块进行示值误差检验,检测点的选择应在卡尺全测量长度和游标长度上均匀分布的一系列点,且应包括轮径尺测量上限和下限在内至少3点。用量块组合成相应检测点尺寸进行检验,分别记录每一检测点的卡尺读数值与量块尺寸之差即示值误差。6.10校对棒长度

校对棒长度用测长机检验。

7检验规则

应由制造厂的质量检验部门负责检验。有争议时,使用部门有权要求复验。7.1测量爪测量面及测量定位面硬度应在生产过程中按每同一热处理批的10%进行抽查检验,但每批的检验数量不得少于2个。当所检验部件的所有检验结果都符合4.4要求时,方可进行后序加工;如检验中有任何一个结果不合格时,则该批应逐个进行硬度检验。

7.2轮径尺出厂时,应按本标准4.1、4.2、4.5~4.7、4.8.1~4.8.4、4.9~4.11的要求逐件进行检验,检验合格后方可出厂。所配校对棒也应按4.12进行检验。8标志、包装及储存

8.1标志

8.1.1在轮径尺尺身的适当位置应有下列永久性的标志:a)制造厂厂名或注册商标;

b)游标分度值(游标卡尺)或分辨力(电子数显卡尺);c)型号及产品序号。

8.1.2凡出厂的轮径尺都应有国家计量部门规定的制造计量器具许可标志。8.2包装

8.2.1轮径尺在包装前应经防锈处理,每一件都应进行独立包装,然后平放于木盒中,木盒应进行防变形处理。尺与盒壁及尺与校对棒之间应用软质填充物填实,防止相互碰撞;如买方同意,也可采用其他防止碰撞的方法。包装盒上应有下列标志:a)制造厂厂名或注册商标;

b)产品名称;

c)测量范围。

8.2.2出厂的轮径尺应在包装箱内附有使用说明书和产品合格证,产品合格证上应标有检验日期、产品序号、检验人员姓名或代号、本标准的标准号、产品型号和出厂日期。8.3储存

8.3.1轮径尺应存放于干燥处,防止受潮锈蚀。4

TB/T3015.1—2001

储存温度:游标卡尺为-20℃+70℃;电子数显卡尺为0℃~+40℃。8.3.2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。