TB/T 3033.1-2011

基本信息

标准号: TB/T 3033.1-2011

中文名称:滑动轴承液体动压轴承损坏的特征和外观第1部分:总则

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:25500999

相关标签: 滑动轴承 液体 动压 轴承 损坏 特征 外观 总则

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3033.1-2011.Plain bearings- Appearance and characterization of damage to metallic hydrodynamic bearings-Part 1 : General.

1范围

TB/T 3033.1对液体动压润滑滑动轴承和轴颈在使用中发生的损坏的特征进行了定义、描述和分类。这有助于了解可能发生的各种形式的损坏和变化。

TB/T 3033.1只限于损坏的特有形式,每种形式都具有清晰的外观特征,并都能够归因于具有高度确定性的特殊原因。这里描述的各种形式都用照片和示意图作了说明。

TB/T 3033.1适用于液体动压润滑滑动轴承和轴颈在使用中发生损坏的特征分类和原因分析。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T 3033.2滑动轴承液体动 压轴承损坏的特征和外观第2 部分:气蚀及其应对措施(TB/T3033. 2- -2011 ,ISO 7146 -2 :2008 , MOD)

ISO 4378.1滑动轴承 术语、定义、 分类与参数第1 部分:设计、轴承材料和性能( Plain bear-ings Terms, definitions ,classification and symbols- Part 1: Design , bearing materials and their properties)

ISO 4378.2滑动轴承术语、定义、 分类与参数第2 部分:摩擦与磨损( Plain bearings Terms,definitions,' classification and symbols- -Part 2: Friction and wear)

ISO 4378.3滑动轴承术语、定义、分类与参数 第3 部分:润滑( Plain bearings Terms, defini-tions, classification and symbols- -Part 3: Lubrication )

ISO 4378.4滑动轴承术语、定义 、分类与参数第4 部分:基本参数( Plain bearings Terms, defi-nitions , classification and symbols- -Part 4: Basic symbols)

1范围

TB/T 3033.1对液体动压润滑滑动轴承和轴颈在使用中发生的损坏的特征进行了定义、描述和分类。这有助于了解可能发生的各种形式的损坏和变化。

TB/T 3033.1只限于损坏的特有形式,每种形式都具有清晰的外观特征,并都能够归因于具有高度确定性的特殊原因。这里描述的各种形式都用照片和示意图作了说明。

TB/T 3033.1适用于液体动压润滑滑动轴承和轴颈在使用中发生损坏的特征分类和原因分析。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T 3033.2滑动轴承液体动 压轴承损坏的特征和外观第2 部分:气蚀及其应对措施(TB/T3033. 2- -2011 ,ISO 7146 -2 :2008 , MOD)

ISO 4378.1滑动轴承 术语、定义、 分类与参数第1 部分:设计、轴承材料和性能( Plain bear-ings Terms, definitions ,classification and symbols- Part 1: Design , bearing materials and their properties)

ISO 4378.2滑动轴承术语、定义、 分类与参数第2 部分:摩擦与磨损( Plain bearings Terms,definitions,' classification and symbols- -Part 2: Friction and wear)

ISO 4378.3滑动轴承术语、定义、分类与参数 第3 部分:润滑( Plain bearings Terms, defini-tions, classification and symbols- -Part 3: Lubrication )

ISO 4378.4滑动轴承术语、定义 、分类与参数第4 部分:基本参数( Plain bearings Terms, defi-nitions , classification and symbols- -Part 4: Basic symbols)

标准图片预览

标准内容

ICS21.100.10

中华人民共和国铁道行业标准

TB/T3033.1—2011

代替TB/T3033—2002

滑动轴承

液体动压轴承损坏的特征和外观第1部分:总则

PlainbearingsAppearanceand

characterization of damage to metallic hydrodynamic bearings-Part 1:General

(IS07146-1:2008,MOD)

2012-09-11发布

2013-01-01实施

中华人民共和国铁道部发布

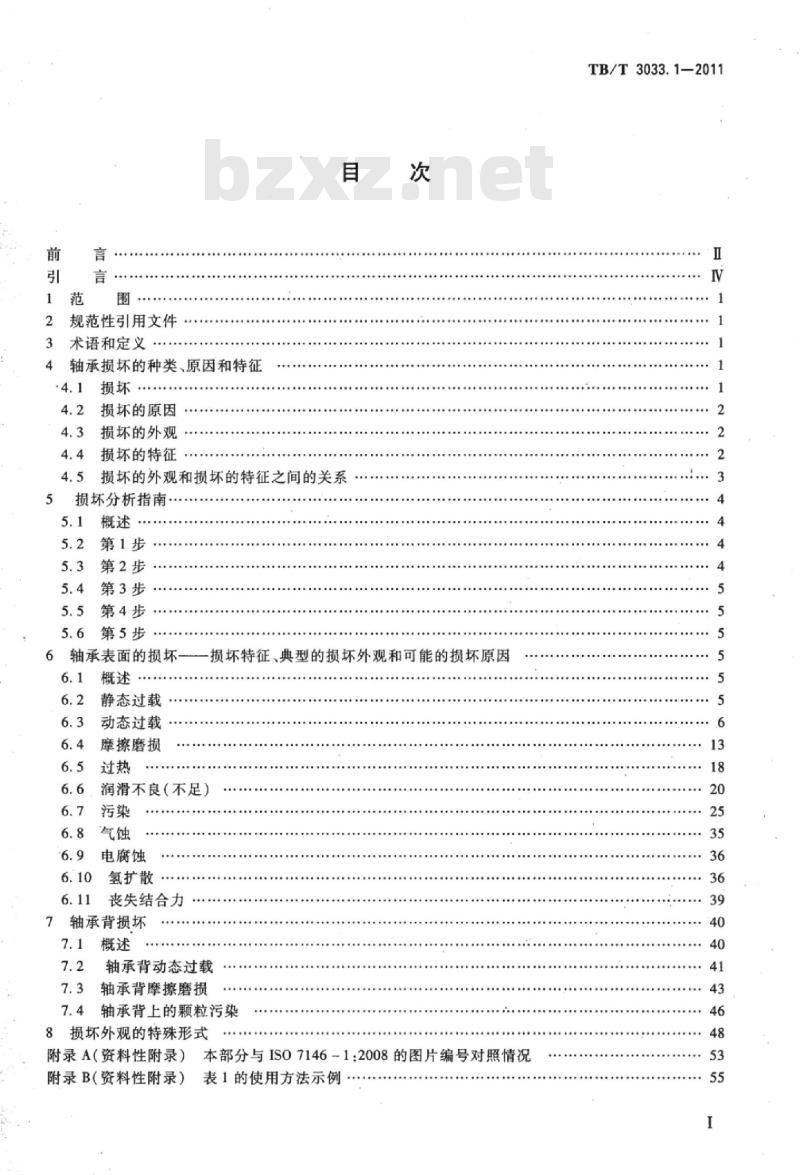

规范性引用文件

术语和定义

轴承损坏的种类、原因和特征

损坏的原因

损坏的外观

损坏的特征

损坏的外观和损坏的特征之间的关系损坏分析指南·

第1步

第2步

第3步

5.5第4步

第5步

6轴承表面的损坏一

静态过载

动态过载

摩擦磨损

一损坏特征、典型的损坏外观和可能的损坏原因润滑不良(不足)

电腐蚀

氢扩散

丧失结合力

7轴承背损坏

轴承背动态过载

7.3轴承背摩擦磨损

7.4轴承背上的颗粒污染

8损坏外观的特殊形式

附录A(资料性附录)

附录B(资料性附录)

本部分与IS07146-1:2008的图片编号对照情况表1的使用方法示例

TB/T3033.1—2011

TB/T3033.1-2011

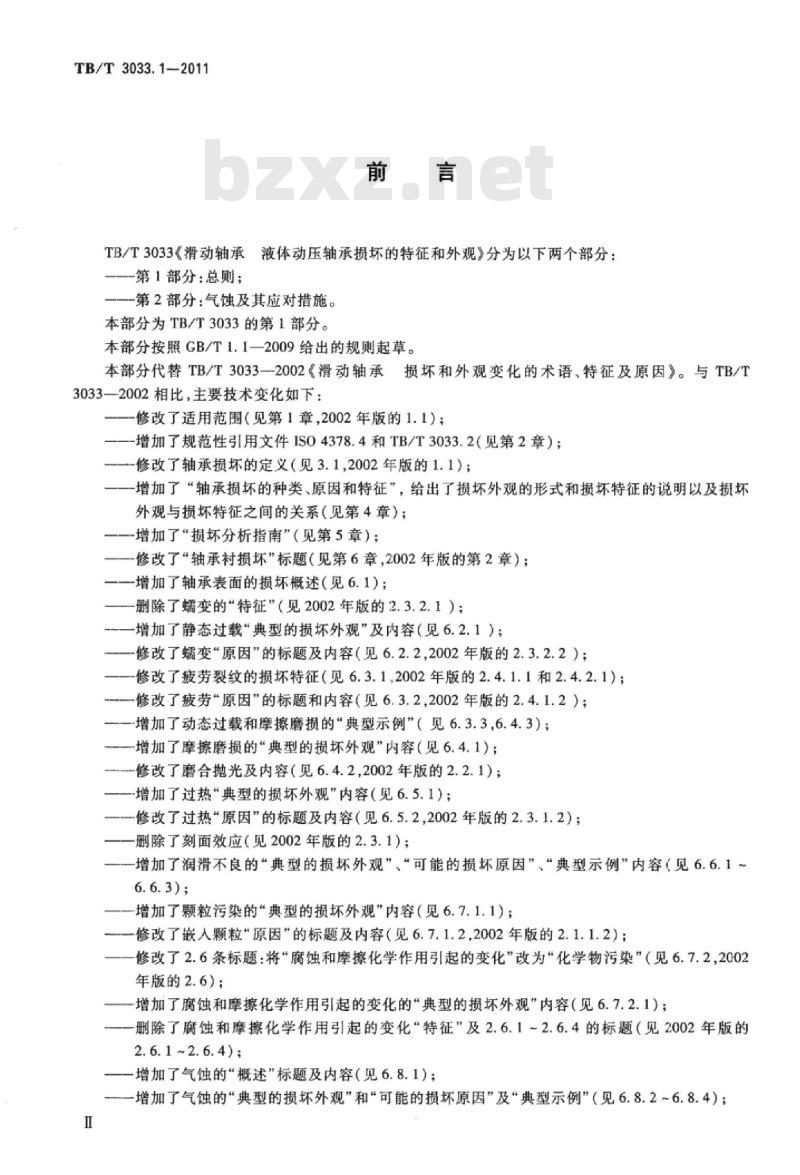

TB/T3033《滑动轴承液体动压轴承损坏的特征和外观》分为以下两个部分:—-第1部分:总则;

一-第2部分:气蚀及其应对措施。本部分为TB/T3033的第1部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分代替TB/T3033-2002《滑动轴承损坏和外观变化的术语、特征及原因》。与TB/T3033—2002相比,主要技术变化如下:一-修改了适用范围(见第1章,2002年版的1.1);-增加了规范性引用文件IS04378.4和TB/T3033.2(见第2章);-修改了轴承损坏的定义(见3.1,2002年版的1.1);一增加了“轴承损坏的种类、原因和特征”,给出了损坏外观的形式和损坏特征的说明以及损坏外观与损坏特征之间的关系(见第4章);-增加了“损坏分析指南”(见第5章);-修改了“轴承衬损坏”标题(见第6章,2002年版的第2章);-增加了轴承表面的损坏概述(见6.1);删除了蠕变的“特征”(见2002年版的2.3.2.1);一增加了静态过载“典型的损坏外观”及内容(见6.2.1);一修改了蠕变“原因”的标题及内容(见6.2.2,2002年版的2.3.2.2);修改了疲劳裂纹的损坏特征(见6.3.1.2002年版的2.4.1.1和2.4.2.1);修改了疲劳原因”的标题和内容(见6.3.2,2002年版的2.4.1.2);-增加了动态过载和摩擦磨损的“典型示例”(见6.3.3,6.4.3):-增加了摩擦磨损的“典型的损坏外观”内容(见6.4.1);修改了磨合抛光及内容(见6.4.2,2002年版的2.2.1);一增加了过热“典型的损坏外观”内容(见6.5.1);一修改了过热“原因”的标题及内容(见6.5.2,2002年版的2.3.1.2);删除了刻面效应(见2002年版的2.3.1);一增加了润滑不良的“典型的损坏外观”、“可能的损坏原因”、“典型示例”内容(见6.6.1~6.6.3);

-增加了颗粒污染的“典型的损坏外观”内容(见6.7.1.1);一修改了嵌人颗粒“原因”的标题及内容(见6.7.1.2,2002年版的2.1.1.2);一修改了2.6条标题:将“腐蚀和摩擦化学作用引起的变化”改为“化学物污染”(见6.7.2,2002年版的2.6);

一增加了腐蚀和摩擦化学作用引起的变化的“典型的损坏外观”内容(见6.7.2.1);一删除了腐蚀和摩擦化学作用引起的变化“特征”及2.6.1~2.6.4的标题(见2002年版的2.6.1~2.6.4);

一增加了气蚀的“概述”标题及内容(见6.8.1);-增加了气蚀的“典型的损坏外观”和“可能的损坏原因”及“典型示例”(见6.8.2~6.8.4);I

TB/T3033.1—2011

一修改了电腐蚀的“原因”标题和内容,并取消了轴承和轴之间的电位差值300mV~400mV\(见6.9.2,2002年版的2.8.1.2);-增加了对电腐蚀的典型示例”进一步说明(见6.9.3);一修改了术语“微孔和气泡”(见6.10,2002年版的2.8.4):-增加了对氢扩散的“典型损坏外观”的进一步说明(见6.10.1);修改了氢扩散的”可能的损坏原因”及“典型的示例”内容(见6.10.2、6.10.3,2002年版的2.8.4.1、2.8.4.2);

修改了“轴承背损坏”的内容(见第7章,2002年版的第3章);增加了轴承背损坏的“概述”的标题及内容(见7.1);-增加了轴承背损坏的“典型的损坏外观”和“可能的损坏原因”及“典型示例”(见7.2.1.~7.2.3);免费标准下载网bzxz

删除了“气蚀的类型”内容(见2002年版的2.5);删除了图7、图12、图13、图16、图19、图22、图23、图31、图33、图35、图38、图40、图46~图49、图51、图55、图56、图58~图60、图62、图63(见2002年版的第2章和第3章);增加了图1、图2、图4、图6、图10b)、图11~图16、图21、图22、图24~图27、图30、图32、图33、图38图41、图43a),图45~图47、图50、图56~图58、图60~图62、图64、图66、图67、图71、图73~图75、图79~图85(见第4章~第8章);增加了资料性附录B“表1的使用方法示例”。本部分使用重新起草法修改采用IS07146-1:2008《滑动轴承液体动压轴承损坏的特征和外观第1部分:总则》。

本部分与IS07146-1:2008的技术性差异及其原因如下:修改了范围,在范围中增加了本部分的适用范围,以符合我国标准编写的要求:修改了丧失结合力可能的损坏原因的例子说明,对制造过程中的工艺过程不完善情况作了更明确的说明;

增加了图11~图14、图16、图21、图22、图25、图26、图32、图33、图41、图46、图47、图64、图66、图67、图71、图73~图75、图79~图85共38幅图,以便为机车柴油机滑动轴承损坏的原因分析和预防方面提供技术上的参考与依据。本部分还做了一些编辑性修改,增加了资料性附录A,提供了本部分与IS07146-1:2008的图片编号对照一览表。

本部分由南车戚墅堰机车车辆工艺研究所有限公司提出并归口。本部分起草单位:中国北车集团大连机车车辆有限公司、南车戚墅堰机车车辆工艺研究所有限公司、成都圣三强铁路配件有限公司、南车成都机车车辆有限公司。本部分主要起草人:王召、姜淑清、蒋田芳、李佳涵、许晓霞、智勇。本部分所代替标准的历次版本发布情况为:TB/T3033—2002。

TB/T3033.1—-2011

在实践中,轴承的损坏往往是由几种机理复合作用的结果,损坏可能是由于装配和维护保养不当,也可能归因于轴承、轴承座或轴的制造不良。在某些情况下,损坏还可能归因于考虑经济利益而采取的折衷设计或来自不可预见的运行条件。由于损坏是设计、制造、组装、运用、维护保养以及检修等多方面因素的综合结果,要确定其主要原因往往是困难的。在轴承极度损坏或变形时,证据很可能消失,将不可能鉴别损坏是如何发生的。在所有情况下,了解有关组装的实际操作状况以及维护保养历史,是至关重要的。本标准中所建立的轴承损坏的分类,主要以滑动表面和其他部位可见到的特征为基础。为了确切地判定轴承损坏的原因,需要考虑到每个方面。由于在运行表面上造成类似效应的原因不止一种,只描述外观对判定损坏原因往往是不够的。在这种情况下,还必须考虑运用操作情况。因此,第4章再细分成几个分别包含损伤外观和损伤特性的分条款。第5章对损伤分析程序作了指导性的叙述。在第6章和第7章中,给出了所有具有代表性的与损伤外观相关联的损伤特征。IV

1范围

TB/T3033.12011

液体动压轴承损坏的特征和外观滑动轴承

第1部分:总

本部分对液体动压润滑滑动轴承和轴颈在使用中发生的损坏的特征进行了定义、描述和分类。这有助于了解可能发生的各种形式的损坏和变化。本部分只限于损坏的特有形式,每种形式都具有清晰的外观特征,并都能够归因于具有高度确定性的特殊原因。这里描述的各种形式都用照片和示意图作了说明。本部分适用于液体动压润滑滑动轴承和轴颈在使用中发生损坏的特征分类和原因分析。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。TB/T3033.2滑动轴承液体动压轴承损坏的特征和外观第2部分:气蚀及其应对措施(TB/T3033.2—2011IS07146-2:2008,M0D)ISO4378.1滑动轴承术语、定义、分类与参数第1部分:设计、轴承材料和性能(Plainbearings Terms, definitions, classification and symbols-Part 1: Design,bearing materials and their properties)IS04378.2滑动轴承术语、定义、分类与参数第2部分:摩擦与磨损(PlainbearingsTerms,definitions, classification and symbols-—Part 2: Friction and wear)ISO4378.3滑动轴承术语、定义、分类与参数第3部分:润滑(PlainbearingsTerms,defini-tions, classification and symbolsPart 3:Lubrication)ISO4378.4滑动轴承术语、定义、分类与参数第4部分:基本参数(PlainbearingsTerms,defi-nitions,classification and symbols—Part4:Basic symbols)3术语和定义

ISO4378.1,ISO4378.2、IS04378.3、ISO4378.4界定的以及下列术语和定义适用于本文件。3.1

滑动轴承损坏damage to plain bearings轴承损坏bearingdamage

滑动轴承表面和(或)轴承背在运行期间发生的所有对轴承性能有不利影响的外观变化。4轴承损坏的种类、原因和特征

4.1损坏

4.1.1概述

滑动轴承损坏是一种摩擦性能变坏的现象,通常还伴随着外观的变化。这种损坏从由某种原因引起开始并不断发展直到达到它的最终使用寿命为止。在不发生异常的情形下,滑动轴承的使用寿命关系到整台机器的使用寿命。4.1.2损坏的迹象

在机器工作过程中,能发现轴承损坏典型的迹象有:持续上升的工作温度,润滑油压力的下降,噪1

TB/T3033.1—2011

声,振动和异常的气味。

4.2损坏的原因

原因就是指产生和导致损坏的事件。大多数的损坏原因是由轴承之外的其他因素造成的。4.3损坏的外观

损坏的外观是通过轴承表面和(或)轴承背的很显著的图片来描述,各种损坏的外观之间存在着明显的差异。

滑动轴承故障可以有多种外观损坏形式,通常损坏的外观和损坏的特征有直接的联系,但是和损坏的原因却没有直接关系(但也有例外,见6.8和6.9)。损坏的外观形式如下:

沉积物:

蠕变;

温度周期性变化引起的形变;

热裂:

疲劳裂纹;

剥落(粘合物缺失):

摩擦腐蚀;

熔化,咬粘;

磨光,刮伤;

混合润滑的痕迹,材料磨损;

变蓝、黑色;

腐蚀,流体侵蚀;

嵌人的颗粒,粒子滑动痕迹,金属纤维的形成;电弧坑;

气蚀外观:材料磨坏。

4.4损坏的特征

损坏的特征是对一些损坏外观的典型特点的描述,明确的特征为确定损坏的原因提供依据。损坏的特征是各不相同的,详细说明见4.4.2~4.4.11。4.4.2静态过载

材料所受载荷超出与实际运转温度相对应的抗压屈服强度。4.4.3动态过载

材料所受载荷超出与实际运转温度相对应的疲劳强度。巨大的动载荷通过削弱轴承的顺应性,也容易导致轴承的损坏。

4.4.4摩擦磨损

摩擦磨损是指微观几何形状的变化和轴颈与轴承之间相互作用造成的材料损耗。轴承背和轴承座之间的运动也容易造成摩擦磨损。4.4.5过热

润滑剂、轴承、工作环境和冷却系统之间未能实现设计阶段要求的热平衡而导致的温度高出了预期值。随着温度的升高,润滑剂黏度降低而使得承载能力下降;结果又导致温度的继续升高。因此,如果冷却系统不能阻止温度继续升高,轴承就不能稳定的运行。4.4.6润滑不良(不足)

影响摩擦系统。

4.4.7污染

TB/T3033.1—2011

润滑剂和外来颗粒混合或反应后的产物会导致轴承的损坏。外来杂质嵌人到轴承背和轴承座之间也同样容易导致轴承的损坏。4.4.8气蚀

流体压力的减小导致流体的汽化并形成气泡,这些气泡在流体压强增加时会发生内爆炸并产生局部高压,引起轴承滑动面的腐蚀。4.4.9电腐蚀

轴颈和轴承之间的电位差会导致产生携带局部强电流的电弧,它会损坏轴颈和轴承表面。4.4.10氢扩散

在轴承的钢背或电镀层内可能含有氢。如果氢在扩散中被某一层所封闭,就会有气泡产生。4.4.11丧失结合力

轴承的衬层和轴瓦背之间或是各层之间发生剥离。这时需要进行金相检测来将它和其他的损坏特征区分开。

4.5损坏的外观和损坏的特征之间的关系损坏的特征和外观随着损坏从原发性特征到继发性特征的发展而变化,见图1。损坏原因

损坏特征一

损坏特征

损坏特征

损坏特征

损坏外观

损坏外观

损坏外观

损坏外观

(原发性)

(继发性)

(继发性)

(继发性)

图1损坏的外观随着损坏从原发性特征到继发性特征的发展而变化不同的损坏特征能对应相同的损坏外观。同一个损坏特征能对应多种损坏外观。在一件事故中能体现损坏特征的多重性。损坏特征为损坏原因的分析提供依据,见图2。损坏原因:

损坏特征:

损坏外观。

图2损坏特征为损坏原因的分析提供依据滑动面和轴承背损坏的典型关系如表1所示。在大多数情况下,表1是通过损坏的外观所表现出的损坏特征来分析最终损坏原因的一种指南。3

TB/T3033.1-2011

温度周期性变

文化引起的形变

疲劳裂纹

“为滑动面的损伤。

为轴承背的损伤。

5损坏分析指南

落(粘合物缺失)

摩擦腐

损坏特征和损坏外观的相互关系表1

损坏外观

合润滑

痕迹”

'材料磨损

嵌人的顾

粒子猬动痕冰

形威金属丝线

电弧坑

气蚀外观:

材料磨坏

损坏特征

静态过载

动态过载“

动态过载“

摩擦磨损”

摩擦磨损”

润滑不良(不足)

污染(颗粒、化学物)

污染(颗粒、化学物)

电腐蚀

氢扩散

丧失结合力

分条款(序号)

6.8和TB/T3033.2

轴承损坏分析宜由在轴承冶金、轴承工艺和轴承损坏方面有丰富经验的人来承担。如果仅仅基于轴承损坏的照片进行分析几乎是不能成功的。下面步骤是对轴承损坏分析的指导。5.2第1步

确定使用寿命。在长时间使用之后的损坏和短暂使用后的损坏之间是存在重大差异的。它们会出现类似的损坏外观,但是损坏原因通常是不同的。短暂使用之后损坏的典型原因有:几何形状或者装配的缺陷,有污垢,之前损坏造成的影响,改变了上次使用的工况条件。

较长时间使用之后损坏的典型原因有:工况条件发生了改变。长期使用后损坏的典型原因有:由于疲劳使得材料的动态性能降低。5.3第2步

对损坏特征和损坏外观进行严格的区分是很重要的。为了要彻底分析原因,应根据表1对所有显著的损坏外观进行评价,并确定其一个或几个损坏的特征。4

5.4第3步

对整个系统进行考虑:轴承、轴、润滑剂、轴承座。TB/T3033.1-2011

将轴承分层取样得到的样品进行化学分析,并检查它的微观结构。如果有必要,可以分析润滑剂和滤器里的过滤物。

5.5第4步

把检测到损坏之前和损坏过程中的所有信息整合到一起。5.6第5步

通过回顾前面的损坏的特征列表和第3、4步中得到的信息,通常能得到一个需要考虑的损伤特征的简图,这样将得到可能的损坏原因。表1的使用方法示例参见附录B。轴承表面的损坏一一损坏特征、典型的损坏外观和可能的损坏原因6

6.1概述

轴承表面的损坏详述如下。对于4.4中列出的每一个损坏特征,都给出了典型的损伤外观、可能的损伤原因和典型示例。

6.2静态过载

6.2.1典型的损坏外观

蠕变:轴承材料在载荷最大和温度最高区域出现的表面沉降,沿转动方向,开始处平滑,结尾呈无裂纹的半圆形凸起,有时候像波峰,见图3。混合润滑痕迹,见图4。

沉积物和热裂。

6.2.2可能的损坏原因

轴承载荷超出它的设计允许值和(或)轴承温度长期高于预期值。6.2.3典型示例

静态过载的典型示例见图3、图4。图3蠕变无裂纹的半圆形凸起(材料:钢/锡基巴氏合金)5

TB/T3033.1-2011

图4传动轴轴承,展示的是与过载相关的低转速造成的影响(材料:钢/锡基巴氏合金)6.3动态过载

6.3.1典型的损坏外观

疲劳裂缝:在滑动表面承载区域蔓延的裂纹呈网状分布,裂纹在结合面上改变方向。疲劳裂纹发展的最终结果是衬层从轴瓦上脱落,见图5。还有其他可能的损坏外观,比如轴承背的摩擦腐蚀,见7.1。6.3.2可能的损坏原因

在工作温度下,当轴承材料受到超出它的疲劳限度的强动载荷时将产生裂纹。此时产生的损坏不是由于粘结物的失效。

6.3.3典型示例

动态过载的典型示例见图5~图17。说明:

轴承金属衬层:

一结合部位;

一衬背:

一裂纹;

被剥蚀的裂纹;

呈垂直扩展的裂纹;

剥落。

图5疲劳裂纹和剥落过程示意图

a)在惯性载荷下形成

TB/T3033.1-2011

b)在燃气负荷下形成

典型的内燃机轴承疲劳的裂纹(材料:钢/铝合金)图6

轴旋向

a)电镀层疲劳裂纹

b)加大倍率对图7a)的下半部进行显示图7

电镀层疲劳裂纹(材料:钢/铜铅合金/电镀覆层)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3033.1—2011

代替TB/T3033—2002

滑动轴承

液体动压轴承损坏的特征和外观第1部分:总则

PlainbearingsAppearanceand

characterization of damage to metallic hydrodynamic bearings-Part 1:General

(IS07146-1:2008,MOD)

2012-09-11发布

2013-01-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义

轴承损坏的种类、原因和特征

损坏的原因

损坏的外观

损坏的特征

损坏的外观和损坏的特征之间的关系损坏分析指南·

第1步

第2步

第3步

5.5第4步

第5步

6轴承表面的损坏一

静态过载

动态过载

摩擦磨损

一损坏特征、典型的损坏外观和可能的损坏原因润滑不良(不足)

电腐蚀

氢扩散

丧失结合力

7轴承背损坏

轴承背动态过载

7.3轴承背摩擦磨损

7.4轴承背上的颗粒污染

8损坏外观的特殊形式

附录A(资料性附录)

附录B(资料性附录)

本部分与IS07146-1:2008的图片编号对照情况表1的使用方法示例

TB/T3033.1—2011

TB/T3033.1-2011

TB/T3033《滑动轴承液体动压轴承损坏的特征和外观》分为以下两个部分:—-第1部分:总则;

一-第2部分:气蚀及其应对措施。本部分为TB/T3033的第1部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分代替TB/T3033-2002《滑动轴承损坏和外观变化的术语、特征及原因》。与TB/T3033—2002相比,主要技术变化如下:一-修改了适用范围(见第1章,2002年版的1.1);-增加了规范性引用文件IS04378.4和TB/T3033.2(见第2章);-修改了轴承损坏的定义(见3.1,2002年版的1.1);一增加了“轴承损坏的种类、原因和特征”,给出了损坏外观的形式和损坏特征的说明以及损坏外观与损坏特征之间的关系(见第4章);-增加了“损坏分析指南”(见第5章);-修改了“轴承衬损坏”标题(见第6章,2002年版的第2章);-增加了轴承表面的损坏概述(见6.1);删除了蠕变的“特征”(见2002年版的2.3.2.1);一增加了静态过载“典型的损坏外观”及内容(见6.2.1);一修改了蠕变“原因”的标题及内容(见6.2.2,2002年版的2.3.2.2);修改了疲劳裂纹的损坏特征(见6.3.1.2002年版的2.4.1.1和2.4.2.1);修改了疲劳原因”的标题和内容(见6.3.2,2002年版的2.4.1.2);-增加了动态过载和摩擦磨损的“典型示例”(见6.3.3,6.4.3):-增加了摩擦磨损的“典型的损坏外观”内容(见6.4.1);修改了磨合抛光及内容(见6.4.2,2002年版的2.2.1);一增加了过热“典型的损坏外观”内容(见6.5.1);一修改了过热“原因”的标题及内容(见6.5.2,2002年版的2.3.1.2);删除了刻面效应(见2002年版的2.3.1);一增加了润滑不良的“典型的损坏外观”、“可能的损坏原因”、“典型示例”内容(见6.6.1~6.6.3);

-增加了颗粒污染的“典型的损坏外观”内容(见6.7.1.1);一修改了嵌人颗粒“原因”的标题及内容(见6.7.1.2,2002年版的2.1.1.2);一修改了2.6条标题:将“腐蚀和摩擦化学作用引起的变化”改为“化学物污染”(见6.7.2,2002年版的2.6);

一增加了腐蚀和摩擦化学作用引起的变化的“典型的损坏外观”内容(见6.7.2.1);一删除了腐蚀和摩擦化学作用引起的变化“特征”及2.6.1~2.6.4的标题(见2002年版的2.6.1~2.6.4);

一增加了气蚀的“概述”标题及内容(见6.8.1);-增加了气蚀的“典型的损坏外观”和“可能的损坏原因”及“典型示例”(见6.8.2~6.8.4);I

TB/T3033.1—2011

一修改了电腐蚀的“原因”标题和内容,并取消了轴承和轴之间的电位差值300mV~400mV\(见6.9.2,2002年版的2.8.1.2);-增加了对电腐蚀的典型示例”进一步说明(见6.9.3);一修改了术语“微孔和气泡”(见6.10,2002年版的2.8.4):-增加了对氢扩散的“典型损坏外观”的进一步说明(见6.10.1);修改了氢扩散的”可能的损坏原因”及“典型的示例”内容(见6.10.2、6.10.3,2002年版的2.8.4.1、2.8.4.2);

修改了“轴承背损坏”的内容(见第7章,2002年版的第3章);增加了轴承背损坏的“概述”的标题及内容(见7.1);-增加了轴承背损坏的“典型的损坏外观”和“可能的损坏原因”及“典型示例”(见7.2.1.~7.2.3);免费标准下载网bzxz

删除了“气蚀的类型”内容(见2002年版的2.5);删除了图7、图12、图13、图16、图19、图22、图23、图31、图33、图35、图38、图40、图46~图49、图51、图55、图56、图58~图60、图62、图63(见2002年版的第2章和第3章);增加了图1、图2、图4、图6、图10b)、图11~图16、图21、图22、图24~图27、图30、图32、图33、图38图41、图43a),图45~图47、图50、图56~图58、图60~图62、图64、图66、图67、图71、图73~图75、图79~图85(见第4章~第8章);增加了资料性附录B“表1的使用方法示例”。本部分使用重新起草法修改采用IS07146-1:2008《滑动轴承液体动压轴承损坏的特征和外观第1部分:总则》。

本部分与IS07146-1:2008的技术性差异及其原因如下:修改了范围,在范围中增加了本部分的适用范围,以符合我国标准编写的要求:修改了丧失结合力可能的损坏原因的例子说明,对制造过程中的工艺过程不完善情况作了更明确的说明;

增加了图11~图14、图16、图21、图22、图25、图26、图32、图33、图41、图46、图47、图64、图66、图67、图71、图73~图75、图79~图85共38幅图,以便为机车柴油机滑动轴承损坏的原因分析和预防方面提供技术上的参考与依据。本部分还做了一些编辑性修改,增加了资料性附录A,提供了本部分与IS07146-1:2008的图片编号对照一览表。

本部分由南车戚墅堰机车车辆工艺研究所有限公司提出并归口。本部分起草单位:中国北车集团大连机车车辆有限公司、南车戚墅堰机车车辆工艺研究所有限公司、成都圣三强铁路配件有限公司、南车成都机车车辆有限公司。本部分主要起草人:王召、姜淑清、蒋田芳、李佳涵、许晓霞、智勇。本部分所代替标准的历次版本发布情况为:TB/T3033—2002。

TB/T3033.1—-2011

在实践中,轴承的损坏往往是由几种机理复合作用的结果,损坏可能是由于装配和维护保养不当,也可能归因于轴承、轴承座或轴的制造不良。在某些情况下,损坏还可能归因于考虑经济利益而采取的折衷设计或来自不可预见的运行条件。由于损坏是设计、制造、组装、运用、维护保养以及检修等多方面因素的综合结果,要确定其主要原因往往是困难的。在轴承极度损坏或变形时,证据很可能消失,将不可能鉴别损坏是如何发生的。在所有情况下,了解有关组装的实际操作状况以及维护保养历史,是至关重要的。本标准中所建立的轴承损坏的分类,主要以滑动表面和其他部位可见到的特征为基础。为了确切地判定轴承损坏的原因,需要考虑到每个方面。由于在运行表面上造成类似效应的原因不止一种,只描述外观对判定损坏原因往往是不够的。在这种情况下,还必须考虑运用操作情况。因此,第4章再细分成几个分别包含损伤外观和损伤特性的分条款。第5章对损伤分析程序作了指导性的叙述。在第6章和第7章中,给出了所有具有代表性的与损伤外观相关联的损伤特征。IV

1范围

TB/T3033.12011

液体动压轴承损坏的特征和外观滑动轴承

第1部分:总

本部分对液体动压润滑滑动轴承和轴颈在使用中发生的损坏的特征进行了定义、描述和分类。这有助于了解可能发生的各种形式的损坏和变化。本部分只限于损坏的特有形式,每种形式都具有清晰的外观特征,并都能够归因于具有高度确定性的特殊原因。这里描述的各种形式都用照片和示意图作了说明。本部分适用于液体动压润滑滑动轴承和轴颈在使用中发生损坏的特征分类和原因分析。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。TB/T3033.2滑动轴承液体动压轴承损坏的特征和外观第2部分:气蚀及其应对措施(TB/T3033.2—2011IS07146-2:2008,M0D)ISO4378.1滑动轴承术语、定义、分类与参数第1部分:设计、轴承材料和性能(Plainbearings Terms, definitions, classification and symbols-Part 1: Design,bearing materials and their properties)IS04378.2滑动轴承术语、定义、分类与参数第2部分:摩擦与磨损(PlainbearingsTerms,definitions, classification and symbols-—Part 2: Friction and wear)ISO4378.3滑动轴承术语、定义、分类与参数第3部分:润滑(PlainbearingsTerms,defini-tions, classification and symbolsPart 3:Lubrication)ISO4378.4滑动轴承术语、定义、分类与参数第4部分:基本参数(PlainbearingsTerms,defi-nitions,classification and symbols—Part4:Basic symbols)3术语和定义

ISO4378.1,ISO4378.2、IS04378.3、ISO4378.4界定的以及下列术语和定义适用于本文件。3.1

滑动轴承损坏damage to plain bearings轴承损坏bearingdamage

滑动轴承表面和(或)轴承背在运行期间发生的所有对轴承性能有不利影响的外观变化。4轴承损坏的种类、原因和特征

4.1损坏

4.1.1概述

滑动轴承损坏是一种摩擦性能变坏的现象,通常还伴随着外观的变化。这种损坏从由某种原因引起开始并不断发展直到达到它的最终使用寿命为止。在不发生异常的情形下,滑动轴承的使用寿命关系到整台机器的使用寿命。4.1.2损坏的迹象

在机器工作过程中,能发现轴承损坏典型的迹象有:持续上升的工作温度,润滑油压力的下降,噪1

TB/T3033.1—2011

声,振动和异常的气味。

4.2损坏的原因

原因就是指产生和导致损坏的事件。大多数的损坏原因是由轴承之外的其他因素造成的。4.3损坏的外观

损坏的外观是通过轴承表面和(或)轴承背的很显著的图片来描述,各种损坏的外观之间存在着明显的差异。

滑动轴承故障可以有多种外观损坏形式,通常损坏的外观和损坏的特征有直接的联系,但是和损坏的原因却没有直接关系(但也有例外,见6.8和6.9)。损坏的外观形式如下:

沉积物:

蠕变;

温度周期性变化引起的形变;

热裂:

疲劳裂纹;

剥落(粘合物缺失):

摩擦腐蚀;

熔化,咬粘;

磨光,刮伤;

混合润滑的痕迹,材料磨损;

变蓝、黑色;

腐蚀,流体侵蚀;

嵌人的颗粒,粒子滑动痕迹,金属纤维的形成;电弧坑;

气蚀外观:材料磨坏。

4.4损坏的特征

损坏的特征是对一些损坏外观的典型特点的描述,明确的特征为确定损坏的原因提供依据。损坏的特征是各不相同的,详细说明见4.4.2~4.4.11。4.4.2静态过载

材料所受载荷超出与实际运转温度相对应的抗压屈服强度。4.4.3动态过载

材料所受载荷超出与实际运转温度相对应的疲劳强度。巨大的动载荷通过削弱轴承的顺应性,也容易导致轴承的损坏。

4.4.4摩擦磨损

摩擦磨损是指微观几何形状的变化和轴颈与轴承之间相互作用造成的材料损耗。轴承背和轴承座之间的运动也容易造成摩擦磨损。4.4.5过热

润滑剂、轴承、工作环境和冷却系统之间未能实现设计阶段要求的热平衡而导致的温度高出了预期值。随着温度的升高,润滑剂黏度降低而使得承载能力下降;结果又导致温度的继续升高。因此,如果冷却系统不能阻止温度继续升高,轴承就不能稳定的运行。4.4.6润滑不良(不足)

影响摩擦系统。

4.4.7污染

TB/T3033.1—2011

润滑剂和外来颗粒混合或反应后的产物会导致轴承的损坏。外来杂质嵌人到轴承背和轴承座之间也同样容易导致轴承的损坏。4.4.8气蚀

流体压力的减小导致流体的汽化并形成气泡,这些气泡在流体压强增加时会发生内爆炸并产生局部高压,引起轴承滑动面的腐蚀。4.4.9电腐蚀

轴颈和轴承之间的电位差会导致产生携带局部强电流的电弧,它会损坏轴颈和轴承表面。4.4.10氢扩散

在轴承的钢背或电镀层内可能含有氢。如果氢在扩散中被某一层所封闭,就会有气泡产生。4.4.11丧失结合力

轴承的衬层和轴瓦背之间或是各层之间发生剥离。这时需要进行金相检测来将它和其他的损坏特征区分开。

4.5损坏的外观和损坏的特征之间的关系损坏的特征和外观随着损坏从原发性特征到继发性特征的发展而变化,见图1。损坏原因

损坏特征一

损坏特征

损坏特征

损坏特征

损坏外观

损坏外观

损坏外观

损坏外观

(原发性)

(继发性)

(继发性)

(继发性)

图1损坏的外观随着损坏从原发性特征到继发性特征的发展而变化不同的损坏特征能对应相同的损坏外观。同一个损坏特征能对应多种损坏外观。在一件事故中能体现损坏特征的多重性。损坏特征为损坏原因的分析提供依据,见图2。损坏原因:

损坏特征:

损坏外观。

图2损坏特征为损坏原因的分析提供依据滑动面和轴承背损坏的典型关系如表1所示。在大多数情况下,表1是通过损坏的外观所表现出的损坏特征来分析最终损坏原因的一种指南。3

TB/T3033.1-2011

温度周期性变

文化引起的形变

疲劳裂纹

“为滑动面的损伤。

为轴承背的损伤。

5损坏分析指南

落(粘合物缺失)

摩擦腐

损坏特征和损坏外观的相互关系表1

损坏外观

合润滑

痕迹”

'材料磨损

嵌人的顾

粒子猬动痕冰

形威金属丝线

电弧坑

气蚀外观:

材料磨坏

损坏特征

静态过载

动态过载“

动态过载“

摩擦磨损”

摩擦磨损”

润滑不良(不足)

污染(颗粒、化学物)

污染(颗粒、化学物)

电腐蚀

氢扩散

丧失结合力

分条款(序号)

6.8和TB/T3033.2

轴承损坏分析宜由在轴承冶金、轴承工艺和轴承损坏方面有丰富经验的人来承担。如果仅仅基于轴承损坏的照片进行分析几乎是不能成功的。下面步骤是对轴承损坏分析的指导。5.2第1步

确定使用寿命。在长时间使用之后的损坏和短暂使用后的损坏之间是存在重大差异的。它们会出现类似的损坏外观,但是损坏原因通常是不同的。短暂使用之后损坏的典型原因有:几何形状或者装配的缺陷,有污垢,之前损坏造成的影响,改变了上次使用的工况条件。

较长时间使用之后损坏的典型原因有:工况条件发生了改变。长期使用后损坏的典型原因有:由于疲劳使得材料的动态性能降低。5.3第2步

对损坏特征和损坏外观进行严格的区分是很重要的。为了要彻底分析原因,应根据表1对所有显著的损坏外观进行评价,并确定其一个或几个损坏的特征。4

5.4第3步

对整个系统进行考虑:轴承、轴、润滑剂、轴承座。TB/T3033.1-2011

将轴承分层取样得到的样品进行化学分析,并检查它的微观结构。如果有必要,可以分析润滑剂和滤器里的过滤物。

5.5第4步

把检测到损坏之前和损坏过程中的所有信息整合到一起。5.6第5步

通过回顾前面的损坏的特征列表和第3、4步中得到的信息,通常能得到一个需要考虑的损伤特征的简图,这样将得到可能的损坏原因。表1的使用方法示例参见附录B。轴承表面的损坏一一损坏特征、典型的损坏外观和可能的损坏原因6

6.1概述

轴承表面的损坏详述如下。对于4.4中列出的每一个损坏特征,都给出了典型的损伤外观、可能的损伤原因和典型示例。

6.2静态过载

6.2.1典型的损坏外观

蠕变:轴承材料在载荷最大和温度最高区域出现的表面沉降,沿转动方向,开始处平滑,结尾呈无裂纹的半圆形凸起,有时候像波峰,见图3。混合润滑痕迹,见图4。

沉积物和热裂。

6.2.2可能的损坏原因

轴承载荷超出它的设计允许值和(或)轴承温度长期高于预期值。6.2.3典型示例

静态过载的典型示例见图3、图4。图3蠕变无裂纹的半圆形凸起(材料:钢/锡基巴氏合金)5

TB/T3033.1-2011

图4传动轴轴承,展示的是与过载相关的低转速造成的影响(材料:钢/锡基巴氏合金)6.3动态过载

6.3.1典型的损坏外观

疲劳裂缝:在滑动表面承载区域蔓延的裂纹呈网状分布,裂纹在结合面上改变方向。疲劳裂纹发展的最终结果是衬层从轴瓦上脱落,见图5。还有其他可能的损坏外观,比如轴承背的摩擦腐蚀,见7.1。6.3.2可能的损坏原因

在工作温度下,当轴承材料受到超出它的疲劳限度的强动载荷时将产生裂纹。此时产生的损坏不是由于粘结物的失效。

6.3.3典型示例

动态过载的典型示例见图5~图17。说明:

轴承金属衬层:

一结合部位;

一衬背:

一裂纹;

被剥蚀的裂纹;

呈垂直扩展的裂纹;

剥落。

图5疲劳裂纹和剥落过程示意图

a)在惯性载荷下形成

TB/T3033.1-2011

b)在燃气负荷下形成

典型的内燃机轴承疲劳的裂纹(材料:钢/铝合金)图6

轴旋向

a)电镀层疲劳裂纹

b)加大倍率对图7a)的下半部进行显示图7

电镀层疲劳裂纹(材料:钢/铜铅合金/电镀覆层)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。