TB/T 3170-2007

基本信息

标准号: TB/T 3170-2007

中文名称:货车车钩、钩尾框采购和验收技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:9367867

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3170-2007.Purchase and acceptance of couplers and coupler yokes for freight service.

1范围

TB/T 3170规定了铁路货车用车钩、车钩零件和钩尾框的采购和验收要求。

TB/T 3170适用于c级钢和E级钢的铁路货车用车钩、车钩零件和钩尾框,也适用于机车车钩。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T229-1994金属夏比缺口冲击试验方法.

GB/T 6803- 1986铁索体钢的无塑性转变温度落锤试验方法

GB/T 8363- -1987 铁素 体钢落锤撕裂试验方法

GB/T 9444- -1988 铸钢件 磁粉探伤及质量评级方法

TB/T 1583- 1996 机车车辆铸 钢件焊补技术条件.

TB/T 1669- -1985 13 号车钩样板

TB/T 2594- -1996 铁道 机车车辆结构用低合金铸钢

TB/T 2604- -1996 13号钩尾框样板

AAR M118- -91钩舌 销和钩尾销

3技术要求

3.1车钩、钩尾框应按本标准和铁道部批准的产品图样进行制造。

3.2 制造厂的认可

所有车钩和钩尾框的生产厂均需经铁道部主管部门的认可。

申请认可时,生产厂应提交按本标准4.3规定的周期试验的头两组试验的结果。提交的资料格式如附录A(标准的附录)。

1范围

TB/T 3170规定了铁路货车用车钩、车钩零件和钩尾框的采购和验收要求。

TB/T 3170适用于c级钢和E级钢的铁路货车用车钩、车钩零件和钩尾框,也适用于机车车钩。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T229-1994金属夏比缺口冲击试验方法.

GB/T 6803- 1986铁索体钢的无塑性转变温度落锤试验方法

GB/T 8363- -1987 铁素 体钢落锤撕裂试验方法

GB/T 9444- -1988 铸钢件 磁粉探伤及质量评级方法

TB/T 1583- 1996 机车车辆铸 钢件焊补技术条件.

TB/T 1669- -1985 13 号车钩样板

TB/T 2594- -1996 铁道 机车车辆结构用低合金铸钢

TB/T 2604- -1996 13号钩尾框样板

AAR M118- -91钩舌 销和钩尾销

3技术要求

3.1车钩、钩尾框应按本标准和铁道部批准的产品图样进行制造。

3.2 制造厂的认可

所有车钩和钩尾框的生产厂均需经铁道部主管部门的认可。

申请认可时,生产厂应提交按本标准4.3规定的周期试验的头两组试验的结果。提交的资料格式如附录A(标准的附录)。

标准图片预览

标准内容

ICS_45.060

中华人民共和国国家标准

调整为:了 317。-2。~7

GB/T17425—1998

上海市技求监督情报研究益

登记号CN990552

货车车钩、钩尾框

采购和验收技术条件

Purchase and acceptance of couplersand coupler yokes for freight service1998-07-06发布

1999-04-01实施

国家质量技术监督局发布

GB/T17425—1998

本标准在主要技术内容上等效采用美国AARM211一92《货车车钩、钩尾框采购和验收技术条件》、AARM205—79《钩尾框试验要求》、AARM201-92《铸钢件》。本标准的附录A和附录B是标准的附录。本标准由中华人民共和国铁道部提出。本标准由铁道部戚墅堰机车车辆工艺研究所归口。本标起草单位:铁道部戚墅堰机车车辆工艺研究所、墅堰机车车辆厂、大同机车厂。本标准主要起草人:宋忠明、邵志方、蒋田方、李维忠、谢兴年。1范围

中华人民共和国国家标准

货车车钩、钩尾框

采购和验收技术条件

Purchase and acceptance of couplersand coupler yokes for freight serviceGB/T17425—1998

本标准规定了铁路货车用车钩、车钩零件和钩尾框的采购和验收要求。本标准适用于C级钢和E级钢的铁路货车用车钩、车钩零件和钩尾框,也适用于机车车钩。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T229—1994金属夏比缺口冲击试验方法GB/T6803—1986铁索体钢的无塑性转变温度落锤试验方法GB/T8363—1987铁索体钢落锤撕裂试验方法GB/T9444-1988铸钢件磁粉探伤及质量评级方法TB/T1583—1996机车车辆铸钢件焊补技术条件TB/T1669—1985

13号车钩样板

TB/T2594—1996

铁道机车车辆结构用低合金铸钢TB/T2604—1996

13号钩尾框样板

AARM118-91钩舌销和钩尾销

3技术要求

3.1车钩、钩尾框应按本标准和铁道部批准的产品图样进行制造。3.2制造厂的认可

所有车钩和钩尾框的生产厂均需经铁道部主管部门的认可。申请认可时,生产广应提交按本标准4.3规定的周期试验的头两组试验的结果。提交的资料格式如附录A(标准的附录)。

3.3材料要求

3.3.1C级钢和E级钢铸件应进行淬火和回火热处理(C级钢铸件允许采用正火和回火热处理\)。3.3.2C级钢和E级钢由基尔试块制取的试样测定的拉伸性能应符合TB/T2594的要求。3.3.3由铸件上制取的试样应至少达到TB/T2594所要求的抗拉强度和届服强度的80%。1)正火和回火C级钢铸件不作断裂韧性试验:低温冲击性能仅测一18C时的冲击吸收功,其值应不低于20J。国家质量技术监督局1998-07-06批准1999-04-01实施

GB/T17425-1998

3.3.4断裂韧性试验应在由铸件制取的试样上进行。断裂韧性试验内容为无塑性转变温度试验或动态撕裂试验。无塑性转变温度试验按GB/T6803的规定进行,动态撕裂试验参照GB/T8363的规定进行。C级钢和E级钢的无塑性转变温度应等于或低于-56℃。作断裂韧性和冲击试验的目的是要考核和监控铸钢的性能。当试样有缺陷时,所得试验结果应予舍弃,并重新取样进行试验。一次试验不合格并不能认为就是这种钢材不合格。制造厂应对每一种不合格进行研究,并采取纠正措施。允许重新试验。3.3.5铸钢的一40℃低温冲击性能应符合如下要求:C级钢的冲击吸收功不低于34J;E级钢的冲击吸收功不低于27

冲击试验应按照GB/T229使用V型缺口试样进行。3.4硬度

3.4.1钩舌的硬度应符合如下规定:C级钢

E级钢

179~229;

241~291。

3.4.2除钩舌外的其他铸钢件的硬度应符合如下规定:C级钢

E级钢

179241;

241311。

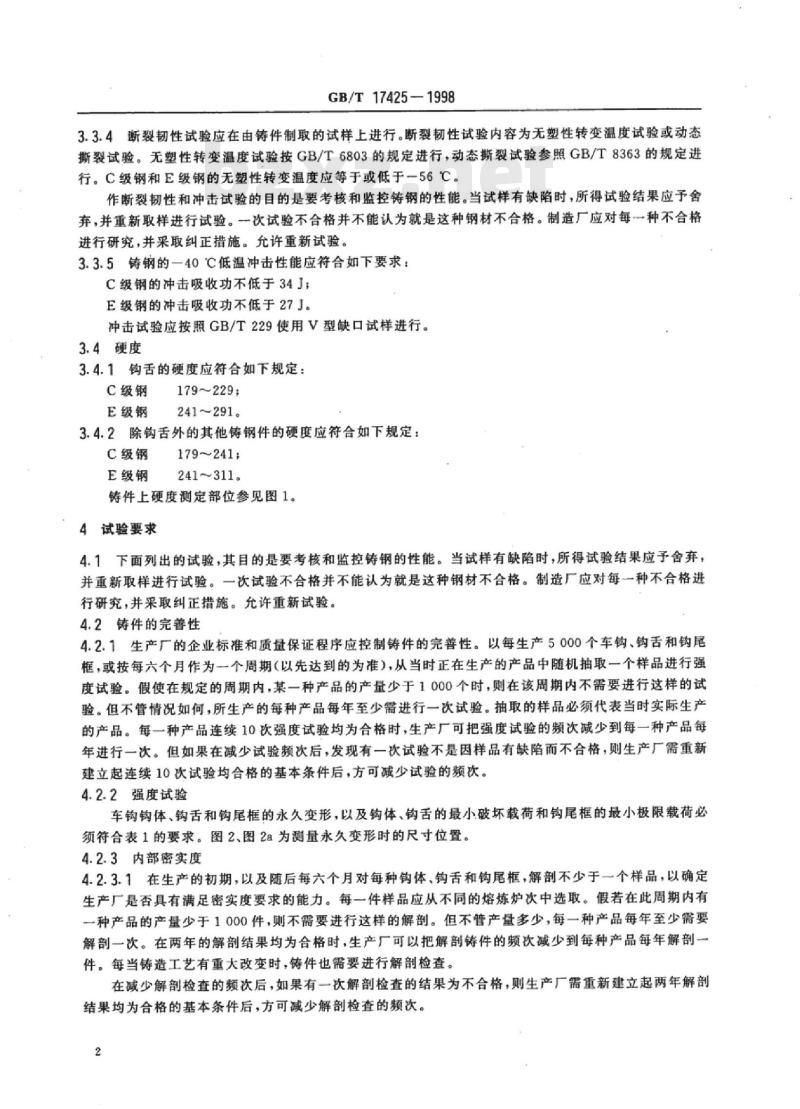

铸件上硬度测定部位参见图1。

4试验要求

4.1下面列出的试验,其目的是要考核和监控铸钢的性能。当试样有缺陷时,所得试验结果应予舍弃,并重新取样进行试验。一次试验不合格并不能认为就是这种钢材不合格。制造厂应对每一种不合格进行研究,并采取纠正措施。允许重新试验。4.2铸件的完善性

4.2.1生产厂的企业标准和质量保证程序应控制铸件的完善性。以每生产5000个车钩、钩舌和钩尾框,或按每六个月作为一个周期(以先达到的为准),从当时正在生产的产品中随机抽取一个样品进行强度试验。假使在规定的周期内,某一种产品的产量少于1000个时,则在该周期内不需要进行这样的试验。但不管情况如何,所生产的每种产品每年至少需进行一次试验。抽取的样品必须代表当时实际生产的产品。每一种产品连续10次强度试验均为合格时,生产厂可把强度试验的频次减少到每一种产品每年进行一次。但如果在减少试验频次后,发现有一次试验不是因样品有缺陷而不合格,则生产厂需重新建立起连续10次试验均合格的基本条件后,方可减少试验的频次。4.2.2强度试验

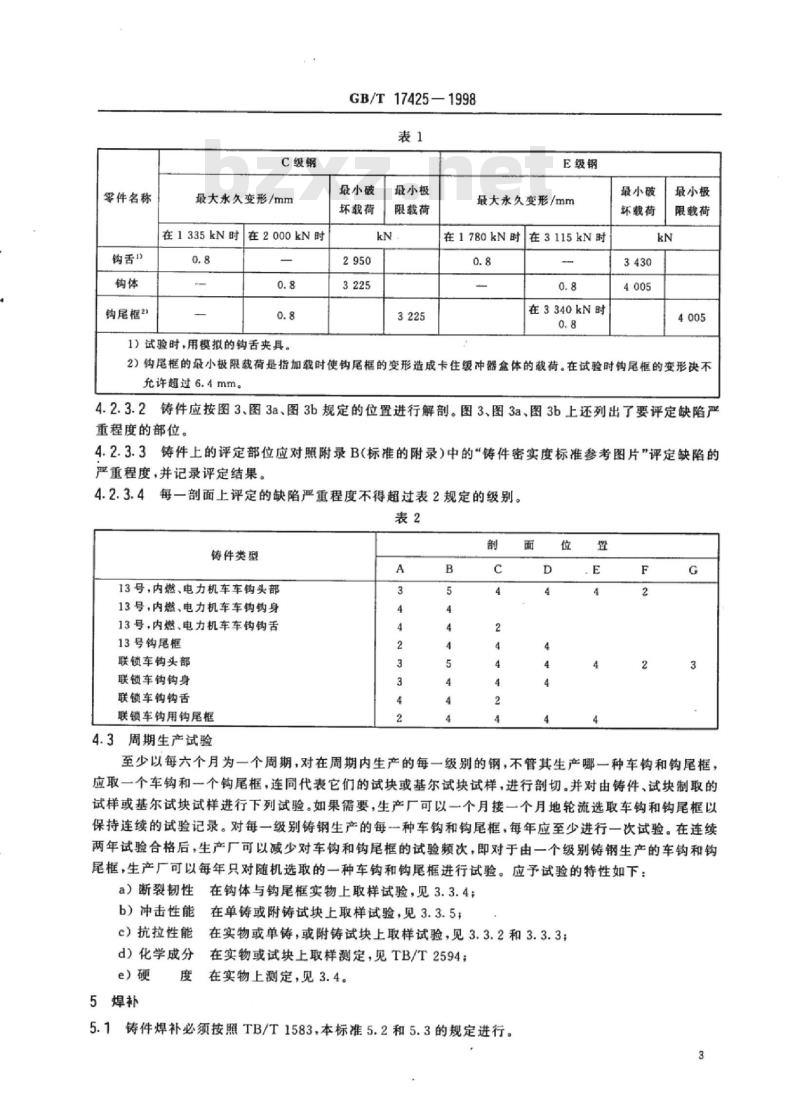

车钩钩体、钩舌和钩尾框的永久变形,以及钩体、钩舌的最小破坏载荷和钩尾框的最小极限载荷必须符合表1的要求。图2、图2a为测量永久变形时的尺寸位置。4.2.3内部密实度

4.2.3.1在生产的初期,以及随后每六个月对每种钩体、钩舌和钩尾框,解剖不少于一个样品,以确定生产厂是否具有满足密实度要求的能力。每一件样品应从不同的熔炼炉次中选取。假若在此周期内有一种产品的产量少于1000件,则不需要进行这样的解剖。但不管产量多少,每一种产品每年至少需要解部一次。在两年的解剖结果均为合格时,生产厂可以把解剖铸件的频次减少到每种产品每年解剖一件。每当铸造工艺有重大改变时,铸件也需要进行解剖检查。在减少解剖检查的频次后,如果有一次解检查的结果为不合格,则生产厂需重新建立起两年解剖结果均为合格的基本条件后,方可减少解剖检查的频次。2

零件名称

钩舌1

钩尾框2

C级钢

最大永久变形/mm

在1335kN时在2000kN时

1)试验时,用模拟的钩舌夹具。GB/T17425—1998

最小破

坏载荷

最小极

限载荷

E级钢

最大永久变形/mm

在1780kN时

在3115kN时

在3340kN时

最小破

坏载荷

最小极

限载荷

2)钩尾框的最小极限载荷是指加载时使钩尾框的变形造成卡住缓冲器盒体的截荷。在试验时钩尾框的变形决不允许超过6.4mm。

4.2.3.2铸件应按图3、图3a、图3b规定的位置进行解剖。图3、图3a、图3b上还列出了要评定缺陷严重程度的部位。

4.2.3.3铸件上的评定部位应对照附录B(标准的附录)中的“铸件密实度标准参考图片”评定缺陷的严重程度,并记录评定结果。

4.2.3.4每一剖面上评定的缺陷严重程度不得超过表2规定的级别。表2

铸件类型

13号,内燃、电力机车车钩头部13号,内燃、电力机车车钩钩身13号,内燃、电力机车车钩钩舌13号钩尾框

联锁车钧头部

联锁车钩钩身

联锁车钩钩舌

联锁车钩用钩尾框

4.3周期生产试验

至少以每六个月为一个周期,对在周期内生产的每一级别的钢,不管其生产哪一种车钩和钩尾框,应取一个车钩和一个钩尾框,连同代表它们的试块或基尔试块试样,进行剖切。并对由铸件、试块制取的试样或基尔试块试样进行下列试验。如果需要,生产厂可以一个月接一个月地轮流选取车钩和钩尾框以保持连续的试验记录。对每一级别铸钢生产的每一种车钩和钩尾框,每年应至少进行一次试验。在连续两年试验合格后,生产厂可以减少对车钩和钩尾框的试验频次,即对于由一个级别铸钢生产的车钩和钩尾框,生产厂可以每年只对随机选取的一种车钩和钩尾框进行试验。应予试验的特性如下:a)断裂韧性

b)冲击性能

c)抗拉性能

d)化学成分

e)硬

5焊补

在钩体与钩尾框实物上取样试验,见3.3.4;在单铸或附铸试块上取样试验,见3.3.5;在实物或单铸,或附铸试块上取样试验,见3.3.2和3.3.3;在实物或试块上取样测定,见TB/T2594;在实物上测定,见3.4。

5.1铸件焊补必须按照TB/T1583,本标准5.2和5.3的规定进行。5.2关于钩体、钩舌和钩尾框的焊补GB/T17425—1998

5.2.1在图4、图4a规定的阴影区内的任何焊补,都应认为是重要焊补。在这些区域的焊补必须遵守5.2.2和5.2.3的规定。在重要部位以外的焊补,则应按照TB/T1583的规定。5.2.2需要焊补的缺陷部位必须作出一定形状的坡口,其根部至少应留有6mm宽的焊口。5.2.3焊修部位的最大深度不得超过25mm,并且在焊修部位的底面应至少留有3mm的本体金属厚度。

5.3经过热处理的铸件焊补后,应根据图4的要求,对铸件进行热处理。6钩舌销和钩尾销

钩舌销和钩尾销按照AARM118的规定。铸件质量

铸件充许的最小质量见表3。

13号车钧

整套车钩

内燃、电力机车车钩

13号钩尾框

回转式联锁车钧

固定式联锁车钧

整套车钩

整套车钩

整套车钩

固定式和回转式联锁车钩

固定式联锁车钩钩尾框

回转式联锁车钩钩尾框

回转式联锁车钩钩尾框

上作用

下作用

上作用

下作用

整套钩尾框

公称质量为表列最小质量的103%,2固定式和回转式车钩的钩体质量包括钩体磨耗板的质量。3回转式联锁车钩钩尾框的整套质量包括转动套和尾销托的质量8样板检查

最小允许质量/kg

8.113号钩尾框,13号车钩的钩体、钩舌和其他零件,以及组装后的车钩应符合TB/T2604和TB1669的样板检查要求。

8.2其他型号的车钩、车钩零件和钩尾框应符合规定样板的检查要求。4

9车钩的动作

GB/T17425—1998

9.1组装后的车钩不得有其他任何外来杂物,以免影响车钩的正常动作。9.2装配好的车钩必须按9.3~9.5的规定进行三态作用的检查。图5为检查车钩三态作用的提杆。9.3全开:用手持续稳定地转动检查提杆的手把,钩舌必须达到全开位置。9.4闭锁:用手持续稳定地推动钩舌鼻部,钩舌必须转动到全闭状态,同时钩锁应顺利地落到闭锁位置。当钩锁座落到钩舌尾部的钩锁承台上,或离钩锁承台不到6mm时,钩舌应处于闭锁状态。9.5开锁:当用手转动检查提杆的手把,试图让钩锁上抬离开钩舌的尾部而钩舌仍不能打开时,车钩仍处在闭锁位置。当回转检查提杆,落下钩锁时,钩锁应座落在钩舌推铁的锁座前顶面上。此时用手扳动钩舌内腕,钩舌必须能自由地转动到全开位置。9.6车钩必须具备防脱保护装置。9.7成套提供的车钩必须安装与钩体同级别钢的钩舌。所有车钩必须安装E级钢的钩锁。10铸件的精整

10.1在铸件的任何部位,浇、冒口的切割余量不应高出周围表面6mm。如果三态作用或使用性能受到影响,则应对冒口和浇口根部进行处理,使处理后的根部与周围表面齐平。10.2铸件必须经过充分的喷丸处理。在发运前,铸件应无脏污、锈蚀或影响正常动作的散落杂物。车钩组装后,不得再对车钩进行喷丸或喷砂处理,10.3铸件不得涂以会掩盖缺陷的材料,但允许存在生产厂或采购方的油漆识别标记,以及涂刷以防锈为目的的清油。

11润滑

11.1车钩头部或钩头内的零件只能使用干性润滑剂。干性润滑剂(如二硫化钼等)可以用水、酒精或其他非石油类物质作为载体施涂。12标记免费标准bzxz.net

12.1所有钩尾框、车钩和车钩零件应按照图7、图7a的规定铸出明显的标记。12.2、当铸件上的标记或铸造日期模糊不清时,生产厂必须使用手工电弧焊方法修复。修复时应使用最大直径为3.2mm的电焊条。在图4a和图4b规定的非重要部位,标记焊修后,不需要再进行热处理。12.3C级钢和E级钢铸件应分别在制造工厂代号后面铸出“CC\>或“E字。13铸件的验收判据

本章对铸件的缺陷进行定义与分类。应使用本章的规定对钩体、钩舌、钩锁和钩尾框进行目视和样板检查。

13.1壁厚

13.1.1除产品图样和由样板控制的尺寸外,其他壁厚公差应符合表4的规定。如果磨削修整使壁厚减薄到小于13.1.1规定的下限值,则铸件必须焊补修复到符合13.1.1规定的公差范围内。

1)正火和回火C级钢铸件在制造工厂代号后面铸出“C\字。5

大于等于

GB/T17425—1998

壁厚公差

+3.2—0.8

+3.2.—2.4

+3.2.—3.2

13.1.2为了保证铸件的密实度,在铸造工艺所要求的局部区域可以作出补贴或附加金属厚度。这种金属补贴或附加厚度不包括在铸件的正公差之内。13.2表面质量的验收要求

13.2.1钩体和钩尾框铸件的表面粗糙度R,应不大于100。其他铸件的表面粗糙度R。不大于50。13.2.2允许存在高度小于或等于2mm、且不影响组装的局部凸起。13.2.3在图6、图6a阴影线所示的重要部位允许存在直径不大于1.5mm,深度不大于3mm、每10cm面积上不多于5个的分散性气孔。在图6、图6a阴影线以外的钩体、钩舌和钩尾框的非重要部位允许存在深度不大于3mm,每10cm面积上不多于3个,每处聚集面积不超过25cm(钩舌上为不大于10cm2)、相距不小于100mm的针孔或蜂宽气孔:在其他铸件上针孔和蜂窝气孔的总聚集面积不大于该零件总面积的15%。13.2.4凡深度不超过重要部位断面厚度10%:或非重要部位断面厚度25%的夹杂、气孔缺陷是允许存在的。

13.2.5铸件表面不充许有肉眼可见的裂纹、热裂、冷隔和焊接裂纹。13.2.6车钩钩体的错型不得超过2mm,钩舌的错型不得超过1.5mm。钩体钩尾端面与钩舌锁面的错型应予修正,使之与周围表面平滑过渡。13.2.7在图6b所示的区域1各部位不允许存在深度超过1.5mm的切割或铲凿缺口或伤痕。锐边应予消除。

13.2.813.2规定允许存在的缺陷不得妨碍样板的检查。13.2.9严重缺陷为处于图6、6a所示阴影部位内的、由13.2.5、13.2.6和13.2.7规定不允许的缺陷。13.2.10主要缺陷为处于图6、6a所示阴影部位内的、由13.2.3和13.2.4规定不允许的缺陷,以及处在阴影部位之外的由13.2.5、13.2.6和13.2.7规定不允许的缺陷。13.2.11次要缺陷为超出13.2.113.2.2规定,以及重要部位之外的由13.2.3和13.2.4规定不允许的缺陷。

13.3标记不清

13.3.1主要缺陷:炉号(铸造顺序号):生产厂标记或铸造日期残缺。13.3.2次要缺陷:是指13.3.1未列出的其他模糊不清的标记。13.4热处理不良

严重缺陷:是指生产记录中所显示的不符合热处理要求的现象。根据采购方的意见可以根据热处理试块来帮助确定热处理不良。

13.5焊补不良

13.5.1严重缺陷

13.5.1.1在焊缝处出现的任何裂纹;13.5.1.2在图6、图6a阴影线所示的重要部位比周围表面低3mm以上的焊缝。13.5.1.3在图6、图6a阴影线所示的重要部位的夹渣或不完全熔合13.5.1.4在图6、图6a阴影线所示的重要部位的电弧灼伤。13.5.2主要缺陷

GB/T17425—1998

13.5.2.1比周围表面低,且深度大于壁厚10%的焊缝。但壁厚的最小值必须得到保证。13.5.2.2在图6、图6a阴影线所示的重要部位外的夹渣或不完全熔合。13.5.2.3在图6、图6a阴影线所示的重要部位外的电弧灼伤。13.6清理不良

主要缺陷:不符合10.2要求的清理。13.7配件误用

主要缺陷:车钩中使用了不符合9.7规定的钩舌和钩锁。13.8机械修整和热工艺修整

13.8.1严重缺陷:在图6、图6a阴影线所示的重要部位由火焰切割、磨削或铲凿等引起的任何缺口:13.8.2主要缺陷:在图6、图6a阴影线所示的重要部位外的由火焰切割、磨削或铲凿等引起的大于壁厚10%的缺口。

13.9润滑不良

主要缺陷:润滑不符合第11章的规定。13.10浇、冒口的残留高度

主要缺陷:铸件任何部位上比周围表面高出6mm以上的冒浇口根部。对会影响车钩的功能动作、妨碍使用和影响使用性能的冒口和浇口根部必须用砂轮打磨消除,使其与周围有相似的外形轮廊。13.11锋利或锯齿状的边缘

严重缺陷:可能会伤害人员的锋利或锯齿状的边缘。13.12铸件质量

主要缺陷:钩体、钩尾框、钩舌和组装好的整套车钩不符合表3规定的最小质量。13.13不符合样板检查要求

13.13.1严重缺陷:闭锁位内侧距离检查样板、上防跳和下防跳间隙塞尺检查不符合要求。13.13.2主要缺陷:其他样板检查不符合要求。14采购方的检查

14.1采购方的检验人员在采购合同涉及的工作进行期间,应能随时自由地进人生产厂与订购产品生产有关的工作场所的各个部门。生产厂应给予采购方检验人员一切必要的方便,使他们确信生产厂提供的产品符合本标准的各项规定。产品装运前应在生产场地对产品进行试验和检查,以保证生产的产品符合本标准的各条款。任何附加条款必须在订货前事先协商。14.2检验方法

14.2.1根据采购方的意见,可以对订货单中的所有铸件或订货单中的部分铸件进行检验,或根据验收抽检方案进行检验。

14.2.2采购方也可以根据生产厂以前令人满意的表现而免去对产品的检验,但这种免去并不意味着生产厂可以不需要符合有关标准的所有要求。14.3检验批

一个检验批应包括由生产厂在一次验收时提交的全部铸件或组装件。检验批可以代表整个订货量,或订货量的一部分。

14.4缺陷的分类

14.4.1严重缺陷:严重缺陷是指在使用、维护或贴靠产品时,有可能导致人身危险或不安全状态:或有可能导致结构失效;或有可能妨碍诸如货车或机车等主要最终用品的功能发挥的缺陷。各种严重缺陷的具体规定见第13章。

14.4.2主要缺陷:主要缺陷是指除严重缺陷之外的、会明显降低产品预定用途所要求的使用性能的缺陷。各种主要缺陷的具体规定见第13章。7

GB/T17425—1998

14.4.3次要缺陷:次要缺陷是指不大可能会明显地降低产品预定用途所要求的使用性能的一种状态,或是一种对标准要求的偏离,但这种偏离对产品的使用效果和功能动作只有很小的影响。各种次要缺陷的具体规定见第13章。

14.5100%检验的验收判据

14.5.1根据采购方的意见,可以对检验批实行100%的检验。14.5.2在实行100%检验时,可对提交验收的所有单元产品检查由第13章规定的严重缺陷和主要缺陷。

14.5.3被检验的所有单元产品必须没有第13章所规定的严重缺陷和主要缺陷。有上述缺陷的单元产品必须在发运前更换或修理。

14.6抽样检验的验收判据

14.6.1抽样检验的方案可由采购方确定。14.6.2采购方可以在自已的实验室或其他地方对产品进行试验,以决定产品是接收还是拒收。该种试验的费用应由采购方负担。

14.6.3在铸造厂或其他地方检验后,发现有严重缺陷的任何一个单元产品,都将被拒收,并应立即通知生产厂。未经采购方与生产厂协议,不得更改零件。14.7复查

按照本标准试验、且代表拒收产品的样品应保存14d。保存日期从生产厂收到试验报告之日算起。如果生产厂对试验结果有异议,则可以在这段时间内提出复查的要求。15附加要求

15.1范围

只有当采购方提出要求时,才应实施附加要求。附加要求的具体内容应由生产厂和采购方商定。生产厂在发运铸件前应先进行规定的试验。15.2磁粉探伤检查

15.2.1按照本标准生产的铸件,经采购方和生产方协商,并在合同或订货单中规定时可进行磁粉探伤检查。

15.2.2进行磁粉探伤检查时,仅对图6、图6a阴影部位检查,并只检查裂纹类缺陷。需作检查的铸件数量及验收标准应由生产厂和采购方商定。磁粉探伤检查可按照GB/T9444的规定。15.3附加的样板检查

当合同或订单中有规定,以及生产厂和采购方协商同意时,根据本标准生产的铸件,除本标准规定的样板检查和尺寸公差检查外,还可以用其他的样板进行检查。这些增加样板的型式和要求由采购方和生产厂商定。

13号车钩钩体

联锁车钩快体

尾销孔中心

联锁车约钩尾框

注:画有“?”标记处为硬度测定点。GB/T17425

销孔中心

图1布氏硬度测定部位

13号钩尾框

在平面一

久变形测量位置

GB/T17425-1998

永久变形测量位置

图213号车钩钩体、钩舌和钩尾框永久变形测定位置()

纵向中心线

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

调整为:了 317。-2。~7

GB/T17425—1998

上海市技求监督情报研究益

登记号CN990552

货车车钩、钩尾框

采购和验收技术条件

Purchase and acceptance of couplersand coupler yokes for freight service1998-07-06发布

1999-04-01实施

国家质量技术监督局发布

GB/T17425—1998

本标准在主要技术内容上等效采用美国AARM211一92《货车车钩、钩尾框采购和验收技术条件》、AARM205—79《钩尾框试验要求》、AARM201-92《铸钢件》。本标准的附录A和附录B是标准的附录。本标准由中华人民共和国铁道部提出。本标准由铁道部戚墅堰机车车辆工艺研究所归口。本标起草单位:铁道部戚墅堰机车车辆工艺研究所、墅堰机车车辆厂、大同机车厂。本标准主要起草人:宋忠明、邵志方、蒋田方、李维忠、谢兴年。1范围

中华人民共和国国家标准

货车车钩、钩尾框

采购和验收技术条件

Purchase and acceptance of couplersand coupler yokes for freight serviceGB/T17425—1998

本标准规定了铁路货车用车钩、车钩零件和钩尾框的采购和验收要求。本标准适用于C级钢和E级钢的铁路货车用车钩、车钩零件和钩尾框,也适用于机车车钩。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T229—1994金属夏比缺口冲击试验方法GB/T6803—1986铁索体钢的无塑性转变温度落锤试验方法GB/T8363—1987铁索体钢落锤撕裂试验方法GB/T9444-1988铸钢件磁粉探伤及质量评级方法TB/T1583—1996机车车辆铸钢件焊补技术条件TB/T1669—1985

13号车钩样板

TB/T2594—1996

铁道机车车辆结构用低合金铸钢TB/T2604—1996

13号钩尾框样板

AARM118-91钩舌销和钩尾销

3技术要求

3.1车钩、钩尾框应按本标准和铁道部批准的产品图样进行制造。3.2制造厂的认可

所有车钩和钩尾框的生产厂均需经铁道部主管部门的认可。申请认可时,生产广应提交按本标准4.3规定的周期试验的头两组试验的结果。提交的资料格式如附录A(标准的附录)。

3.3材料要求

3.3.1C级钢和E级钢铸件应进行淬火和回火热处理(C级钢铸件允许采用正火和回火热处理\)。3.3.2C级钢和E级钢由基尔试块制取的试样测定的拉伸性能应符合TB/T2594的要求。3.3.3由铸件上制取的试样应至少达到TB/T2594所要求的抗拉强度和届服强度的80%。1)正火和回火C级钢铸件不作断裂韧性试验:低温冲击性能仅测一18C时的冲击吸收功,其值应不低于20J。国家质量技术监督局1998-07-06批准1999-04-01实施

GB/T17425-1998

3.3.4断裂韧性试验应在由铸件制取的试样上进行。断裂韧性试验内容为无塑性转变温度试验或动态撕裂试验。无塑性转变温度试验按GB/T6803的规定进行,动态撕裂试验参照GB/T8363的规定进行。C级钢和E级钢的无塑性转变温度应等于或低于-56℃。作断裂韧性和冲击试验的目的是要考核和监控铸钢的性能。当试样有缺陷时,所得试验结果应予舍弃,并重新取样进行试验。一次试验不合格并不能认为就是这种钢材不合格。制造厂应对每一种不合格进行研究,并采取纠正措施。允许重新试验。3.3.5铸钢的一40℃低温冲击性能应符合如下要求:C级钢的冲击吸收功不低于34J;E级钢的冲击吸收功不低于27

冲击试验应按照GB/T229使用V型缺口试样进行。3.4硬度

3.4.1钩舌的硬度应符合如下规定:C级钢

E级钢

179~229;

241~291。

3.4.2除钩舌外的其他铸钢件的硬度应符合如下规定:C级钢

E级钢

179241;

241311。

铸件上硬度测定部位参见图1。

4试验要求

4.1下面列出的试验,其目的是要考核和监控铸钢的性能。当试样有缺陷时,所得试验结果应予舍弃,并重新取样进行试验。一次试验不合格并不能认为就是这种钢材不合格。制造厂应对每一种不合格进行研究,并采取纠正措施。允许重新试验。4.2铸件的完善性

4.2.1生产厂的企业标准和质量保证程序应控制铸件的完善性。以每生产5000个车钩、钩舌和钩尾框,或按每六个月作为一个周期(以先达到的为准),从当时正在生产的产品中随机抽取一个样品进行强度试验。假使在规定的周期内,某一种产品的产量少于1000个时,则在该周期内不需要进行这样的试验。但不管情况如何,所生产的每种产品每年至少需进行一次试验。抽取的样品必须代表当时实际生产的产品。每一种产品连续10次强度试验均为合格时,生产厂可把强度试验的频次减少到每一种产品每年进行一次。但如果在减少试验频次后,发现有一次试验不是因样品有缺陷而不合格,则生产厂需重新建立起连续10次试验均合格的基本条件后,方可减少试验的频次。4.2.2强度试验

车钩钩体、钩舌和钩尾框的永久变形,以及钩体、钩舌的最小破坏载荷和钩尾框的最小极限载荷必须符合表1的要求。图2、图2a为测量永久变形时的尺寸位置。4.2.3内部密实度

4.2.3.1在生产的初期,以及随后每六个月对每种钩体、钩舌和钩尾框,解剖不少于一个样品,以确定生产厂是否具有满足密实度要求的能力。每一件样品应从不同的熔炼炉次中选取。假若在此周期内有一种产品的产量少于1000件,则不需要进行这样的解剖。但不管产量多少,每一种产品每年至少需要解部一次。在两年的解剖结果均为合格时,生产厂可以把解剖铸件的频次减少到每种产品每年解剖一件。每当铸造工艺有重大改变时,铸件也需要进行解剖检查。在减少解剖检查的频次后,如果有一次解检查的结果为不合格,则生产厂需重新建立起两年解剖结果均为合格的基本条件后,方可减少解剖检查的频次。2

零件名称

钩舌1

钩尾框2

C级钢

最大永久变形/mm

在1335kN时在2000kN时

1)试验时,用模拟的钩舌夹具。GB/T17425—1998

最小破

坏载荷

最小极

限载荷

E级钢

最大永久变形/mm

在1780kN时

在3115kN时

在3340kN时

最小破

坏载荷

最小极

限载荷

2)钩尾框的最小极限载荷是指加载时使钩尾框的变形造成卡住缓冲器盒体的截荷。在试验时钩尾框的变形决不允许超过6.4mm。

4.2.3.2铸件应按图3、图3a、图3b规定的位置进行解剖。图3、图3a、图3b上还列出了要评定缺陷严重程度的部位。

4.2.3.3铸件上的评定部位应对照附录B(标准的附录)中的“铸件密实度标准参考图片”评定缺陷的严重程度,并记录评定结果。

4.2.3.4每一剖面上评定的缺陷严重程度不得超过表2规定的级别。表2

铸件类型

13号,内燃、电力机车车钩头部13号,内燃、电力机车车钩钩身13号,内燃、电力机车车钩钩舌13号钩尾框

联锁车钧头部

联锁车钩钩身

联锁车钩钩舌

联锁车钩用钩尾框

4.3周期生产试验

至少以每六个月为一个周期,对在周期内生产的每一级别的钢,不管其生产哪一种车钩和钩尾框,应取一个车钩和一个钩尾框,连同代表它们的试块或基尔试块试样,进行剖切。并对由铸件、试块制取的试样或基尔试块试样进行下列试验。如果需要,生产厂可以一个月接一个月地轮流选取车钩和钩尾框以保持连续的试验记录。对每一级别铸钢生产的每一种车钩和钩尾框,每年应至少进行一次试验。在连续两年试验合格后,生产厂可以减少对车钩和钩尾框的试验频次,即对于由一个级别铸钢生产的车钩和钩尾框,生产厂可以每年只对随机选取的一种车钩和钩尾框进行试验。应予试验的特性如下:a)断裂韧性

b)冲击性能

c)抗拉性能

d)化学成分

e)硬

5焊补

在钩体与钩尾框实物上取样试验,见3.3.4;在单铸或附铸试块上取样试验,见3.3.5;在实物或单铸,或附铸试块上取样试验,见3.3.2和3.3.3;在实物或试块上取样测定,见TB/T2594;在实物上测定,见3.4。

5.1铸件焊补必须按照TB/T1583,本标准5.2和5.3的规定进行。5.2关于钩体、钩舌和钩尾框的焊补GB/T17425—1998

5.2.1在图4、图4a规定的阴影区内的任何焊补,都应认为是重要焊补。在这些区域的焊补必须遵守5.2.2和5.2.3的规定。在重要部位以外的焊补,则应按照TB/T1583的规定。5.2.2需要焊补的缺陷部位必须作出一定形状的坡口,其根部至少应留有6mm宽的焊口。5.2.3焊修部位的最大深度不得超过25mm,并且在焊修部位的底面应至少留有3mm的本体金属厚度。

5.3经过热处理的铸件焊补后,应根据图4的要求,对铸件进行热处理。6钩舌销和钩尾销

钩舌销和钩尾销按照AARM118的规定。铸件质量

铸件充许的最小质量见表3。

13号车钧

整套车钩

内燃、电力机车车钩

13号钩尾框

回转式联锁车钧

固定式联锁车钧

整套车钩

整套车钩

整套车钩

固定式和回转式联锁车钩

固定式联锁车钩钩尾框

回转式联锁车钩钩尾框

回转式联锁车钩钩尾框

上作用

下作用

上作用

下作用

整套钩尾框

公称质量为表列最小质量的103%,2固定式和回转式车钩的钩体质量包括钩体磨耗板的质量。3回转式联锁车钩钩尾框的整套质量包括转动套和尾销托的质量8样板检查

最小允许质量/kg

8.113号钩尾框,13号车钩的钩体、钩舌和其他零件,以及组装后的车钩应符合TB/T2604和TB1669的样板检查要求。

8.2其他型号的车钩、车钩零件和钩尾框应符合规定样板的检查要求。4

9车钩的动作

GB/T17425—1998

9.1组装后的车钩不得有其他任何外来杂物,以免影响车钩的正常动作。9.2装配好的车钩必须按9.3~9.5的规定进行三态作用的检查。图5为检查车钩三态作用的提杆。9.3全开:用手持续稳定地转动检查提杆的手把,钩舌必须达到全开位置。9.4闭锁:用手持续稳定地推动钩舌鼻部,钩舌必须转动到全闭状态,同时钩锁应顺利地落到闭锁位置。当钩锁座落到钩舌尾部的钩锁承台上,或离钩锁承台不到6mm时,钩舌应处于闭锁状态。9.5开锁:当用手转动检查提杆的手把,试图让钩锁上抬离开钩舌的尾部而钩舌仍不能打开时,车钩仍处在闭锁位置。当回转检查提杆,落下钩锁时,钩锁应座落在钩舌推铁的锁座前顶面上。此时用手扳动钩舌内腕,钩舌必须能自由地转动到全开位置。9.6车钩必须具备防脱保护装置。9.7成套提供的车钩必须安装与钩体同级别钢的钩舌。所有车钩必须安装E级钢的钩锁。10铸件的精整

10.1在铸件的任何部位,浇、冒口的切割余量不应高出周围表面6mm。如果三态作用或使用性能受到影响,则应对冒口和浇口根部进行处理,使处理后的根部与周围表面齐平。10.2铸件必须经过充分的喷丸处理。在发运前,铸件应无脏污、锈蚀或影响正常动作的散落杂物。车钩组装后,不得再对车钩进行喷丸或喷砂处理,10.3铸件不得涂以会掩盖缺陷的材料,但允许存在生产厂或采购方的油漆识别标记,以及涂刷以防锈为目的的清油。

11润滑

11.1车钩头部或钩头内的零件只能使用干性润滑剂。干性润滑剂(如二硫化钼等)可以用水、酒精或其他非石油类物质作为载体施涂。12标记免费标准bzxz.net

12.1所有钩尾框、车钩和车钩零件应按照图7、图7a的规定铸出明显的标记。12.2、当铸件上的标记或铸造日期模糊不清时,生产厂必须使用手工电弧焊方法修复。修复时应使用最大直径为3.2mm的电焊条。在图4a和图4b规定的非重要部位,标记焊修后,不需要再进行热处理。12.3C级钢和E级钢铸件应分别在制造工厂代号后面铸出“CC\>或“E字。13铸件的验收判据

本章对铸件的缺陷进行定义与分类。应使用本章的规定对钩体、钩舌、钩锁和钩尾框进行目视和样板检查。

13.1壁厚

13.1.1除产品图样和由样板控制的尺寸外,其他壁厚公差应符合表4的规定。如果磨削修整使壁厚减薄到小于13.1.1规定的下限值,则铸件必须焊补修复到符合13.1.1规定的公差范围内。

1)正火和回火C级钢铸件在制造工厂代号后面铸出“C\字。5

大于等于

GB/T17425—1998

壁厚公差

+3.2—0.8

+3.2.—2.4

+3.2.—3.2

13.1.2为了保证铸件的密实度,在铸造工艺所要求的局部区域可以作出补贴或附加金属厚度。这种金属补贴或附加厚度不包括在铸件的正公差之内。13.2表面质量的验收要求

13.2.1钩体和钩尾框铸件的表面粗糙度R,应不大于100。其他铸件的表面粗糙度R。不大于50。13.2.2允许存在高度小于或等于2mm、且不影响组装的局部凸起。13.2.3在图6、图6a阴影线所示的重要部位允许存在直径不大于1.5mm,深度不大于3mm、每10cm面积上不多于5个的分散性气孔。在图6、图6a阴影线以外的钩体、钩舌和钩尾框的非重要部位允许存在深度不大于3mm,每10cm面积上不多于3个,每处聚集面积不超过25cm(钩舌上为不大于10cm2)、相距不小于100mm的针孔或蜂宽气孔:在其他铸件上针孔和蜂窝气孔的总聚集面积不大于该零件总面积的15%。13.2.4凡深度不超过重要部位断面厚度10%:或非重要部位断面厚度25%的夹杂、气孔缺陷是允许存在的。

13.2.5铸件表面不充许有肉眼可见的裂纹、热裂、冷隔和焊接裂纹。13.2.6车钩钩体的错型不得超过2mm,钩舌的错型不得超过1.5mm。钩体钩尾端面与钩舌锁面的错型应予修正,使之与周围表面平滑过渡。13.2.7在图6b所示的区域1各部位不允许存在深度超过1.5mm的切割或铲凿缺口或伤痕。锐边应予消除。

13.2.813.2规定允许存在的缺陷不得妨碍样板的检查。13.2.9严重缺陷为处于图6、6a所示阴影部位内的、由13.2.5、13.2.6和13.2.7规定不允许的缺陷。13.2.10主要缺陷为处于图6、6a所示阴影部位内的、由13.2.3和13.2.4规定不允许的缺陷,以及处在阴影部位之外的由13.2.5、13.2.6和13.2.7规定不允许的缺陷。13.2.11次要缺陷为超出13.2.113.2.2规定,以及重要部位之外的由13.2.3和13.2.4规定不允许的缺陷。

13.3标记不清

13.3.1主要缺陷:炉号(铸造顺序号):生产厂标记或铸造日期残缺。13.3.2次要缺陷:是指13.3.1未列出的其他模糊不清的标记。13.4热处理不良

严重缺陷:是指生产记录中所显示的不符合热处理要求的现象。根据采购方的意见可以根据热处理试块来帮助确定热处理不良。

13.5焊补不良

13.5.1严重缺陷

13.5.1.1在焊缝处出现的任何裂纹;13.5.1.2在图6、图6a阴影线所示的重要部位比周围表面低3mm以上的焊缝。13.5.1.3在图6、图6a阴影线所示的重要部位的夹渣或不完全熔合13.5.1.4在图6、图6a阴影线所示的重要部位的电弧灼伤。13.5.2主要缺陷

GB/T17425—1998

13.5.2.1比周围表面低,且深度大于壁厚10%的焊缝。但壁厚的最小值必须得到保证。13.5.2.2在图6、图6a阴影线所示的重要部位外的夹渣或不完全熔合。13.5.2.3在图6、图6a阴影线所示的重要部位外的电弧灼伤。13.6清理不良

主要缺陷:不符合10.2要求的清理。13.7配件误用

主要缺陷:车钩中使用了不符合9.7规定的钩舌和钩锁。13.8机械修整和热工艺修整

13.8.1严重缺陷:在图6、图6a阴影线所示的重要部位由火焰切割、磨削或铲凿等引起的任何缺口:13.8.2主要缺陷:在图6、图6a阴影线所示的重要部位外的由火焰切割、磨削或铲凿等引起的大于壁厚10%的缺口。

13.9润滑不良

主要缺陷:润滑不符合第11章的规定。13.10浇、冒口的残留高度

主要缺陷:铸件任何部位上比周围表面高出6mm以上的冒浇口根部。对会影响车钩的功能动作、妨碍使用和影响使用性能的冒口和浇口根部必须用砂轮打磨消除,使其与周围有相似的外形轮廊。13.11锋利或锯齿状的边缘

严重缺陷:可能会伤害人员的锋利或锯齿状的边缘。13.12铸件质量

主要缺陷:钩体、钩尾框、钩舌和组装好的整套车钩不符合表3规定的最小质量。13.13不符合样板检查要求

13.13.1严重缺陷:闭锁位内侧距离检查样板、上防跳和下防跳间隙塞尺检查不符合要求。13.13.2主要缺陷:其他样板检查不符合要求。14采购方的检查

14.1采购方的检验人员在采购合同涉及的工作进行期间,应能随时自由地进人生产厂与订购产品生产有关的工作场所的各个部门。生产厂应给予采购方检验人员一切必要的方便,使他们确信生产厂提供的产品符合本标准的各项规定。产品装运前应在生产场地对产品进行试验和检查,以保证生产的产品符合本标准的各条款。任何附加条款必须在订货前事先协商。14.2检验方法

14.2.1根据采购方的意见,可以对订货单中的所有铸件或订货单中的部分铸件进行检验,或根据验收抽检方案进行检验。

14.2.2采购方也可以根据生产厂以前令人满意的表现而免去对产品的检验,但这种免去并不意味着生产厂可以不需要符合有关标准的所有要求。14.3检验批

一个检验批应包括由生产厂在一次验收时提交的全部铸件或组装件。检验批可以代表整个订货量,或订货量的一部分。

14.4缺陷的分类

14.4.1严重缺陷:严重缺陷是指在使用、维护或贴靠产品时,有可能导致人身危险或不安全状态:或有可能导致结构失效;或有可能妨碍诸如货车或机车等主要最终用品的功能发挥的缺陷。各种严重缺陷的具体规定见第13章。

14.4.2主要缺陷:主要缺陷是指除严重缺陷之外的、会明显降低产品预定用途所要求的使用性能的缺陷。各种主要缺陷的具体规定见第13章。7

GB/T17425—1998

14.4.3次要缺陷:次要缺陷是指不大可能会明显地降低产品预定用途所要求的使用性能的一种状态,或是一种对标准要求的偏离,但这种偏离对产品的使用效果和功能动作只有很小的影响。各种次要缺陷的具体规定见第13章。

14.5100%检验的验收判据

14.5.1根据采购方的意见,可以对检验批实行100%的检验。14.5.2在实行100%检验时,可对提交验收的所有单元产品检查由第13章规定的严重缺陷和主要缺陷。

14.5.3被检验的所有单元产品必须没有第13章所规定的严重缺陷和主要缺陷。有上述缺陷的单元产品必须在发运前更换或修理。

14.6抽样检验的验收判据

14.6.1抽样检验的方案可由采购方确定。14.6.2采购方可以在自已的实验室或其他地方对产品进行试验,以决定产品是接收还是拒收。该种试验的费用应由采购方负担。

14.6.3在铸造厂或其他地方检验后,发现有严重缺陷的任何一个单元产品,都将被拒收,并应立即通知生产厂。未经采购方与生产厂协议,不得更改零件。14.7复查

按照本标准试验、且代表拒收产品的样品应保存14d。保存日期从生产厂收到试验报告之日算起。如果生产厂对试验结果有异议,则可以在这段时间内提出复查的要求。15附加要求

15.1范围

只有当采购方提出要求时,才应实施附加要求。附加要求的具体内容应由生产厂和采购方商定。生产厂在发运铸件前应先进行规定的试验。15.2磁粉探伤检查

15.2.1按照本标准生产的铸件,经采购方和生产方协商,并在合同或订货单中规定时可进行磁粉探伤检查。

15.2.2进行磁粉探伤检查时,仅对图6、图6a阴影部位检查,并只检查裂纹类缺陷。需作检查的铸件数量及验收标准应由生产厂和采购方商定。磁粉探伤检查可按照GB/T9444的规定。15.3附加的样板检查

当合同或订单中有规定,以及生产厂和采购方协商同意时,根据本标准生产的铸件,除本标准规定的样板检查和尺寸公差检查外,还可以用其他的样板进行检查。这些增加样板的型式和要求由采购方和生产厂商定。

13号车钩钩体

联锁车钩快体

尾销孔中心

联锁车约钩尾框

注:画有“?”标记处为硬度测定点。GB/T17425

销孔中心

图1布氏硬度测定部位

13号钩尾框

在平面一

久变形测量位置

GB/T17425-1998

永久变形测量位置

图213号车钩钩体、钩舌和钩尾框永久变形测定位置()

纵向中心线

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。