SY/T 0452-2002

基本信息

标准号: SY/T 0452-2002

中文名称:石油天然气金属管道焊接工艺评定

标准类别:石油天然气行业标准(SY)

英文名称: Welding procedure qualification for metal pipelines for petroleum and natural gas

标准状态:现行

发布日期:2002-05-28

实施日期:2002-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:531376

标准分类号

标准ICS号:石油及相关技术>>75.200 石油产品和天然气储运设备机械制造>>焊接、钎焊和低温焊>>25.160.10焊接工艺

中标分类号:工程建设>>工业设备安装工程>>P94金属设备与工艺管道安装工程

出版信息

出版社:石油工业出版社

书号:155021.5618

页数:29页

标准价格:16.0 元

出版日期:2005-10-20

相关单位信息

发布部门:国家经济贸易委员会

标准简介

本标准规定了石油天然气工程建设中金属管道焊接工艺评定规则、试验方法和合格指标。 SY/T 0452-2002 石油天然气金属管道焊接工艺评定 SY/T0452-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1总则

中华人民共和国石油天然气行业标准石油天然气金属管道焊接工艺评定批准部门:国家经济贸易委员会批准日期:2002-05-28

实施日期:2002-08-01

SY/T0452-—2002

代警SY4052-1992

1.0.1为统一石油天然气工程建设中金属管道焊接工艺评定的方法和内容,以制定正确的焊接工艺和保证工程的焊接质量,特制定本标准。1.0.2本标准规定了石油天然气工程建设中金属管道焊接工艺评定规厕、试验方法和合格指标。1.0.3本标准适用于陆上石油天然气工程(不含炼油工程)中各类金属管道的气焊、焊条电弧焊、钨极气体保护焊、熔化极气体保护焊、自保护管状药芯焊丝自动及半自动焊、埋弧自动焊及它们的组合等方法的焊接工艺评定。

1.0.4煤浆输送管道和现场设备焊接工艺评定可参照本标准执行1.0.5进行焊接工艺评定,除执行本标准外,尚应符合设计图纸和技术文件以及国家现行有关标准的规定。

2基本规定

2.0.1焊接工艺评定应以可靠的材料焊接性能为依据,并在工程焊接前进行。2.0.2焊接工艺评定的一般过程是:拟定焊接工艺指导书、施焊试件和制取试样、检验试件和试样、测定焊接接头是否具有所要求的使用性能、提出焊接工艺评定报告、制定焊接工艺规程(指导书)。2.0.3焊接工艺评定所用母材、焊材(焊条、焊丝、焊剂和气体等)应有出厂质量证明书或复验报告,且应符合设计要求和有关标准的规定。2.0.4焊接工艺评定试件(以下简称评定试件)的坡口形式和尺寸应符合设计要求和有关规定;若无规定,应按《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB/T985或《埋弧焊焊缝坡口的基本形式与尺寸》GB/T986 的规定执行,或在焊接工艺评定中设计确定。2.0.5焊接工艺评定所用焊接设备、试验与检验设备应处于完好状态,仪表和量具应经计量检定合格。2.0.6从事焊接工艺评定的人员主要包括相关专业的技术人员和技能熟练的焊工。2.0.7评定试件的数量应能满足试件检验与评定的要求。采用管状对接焊缝试件,当管外径大于或等于711mm时,可采用焊接1/2圆周试件,但必须包含6点至12点的所有位置。2.0.8经业主同意,压力管道施工资质相同的各单位之间,可互相利用按本标准评定合格的焊接工艺评定作为编制焊接工艺规程(指导书)的依据,但事先应经评定单位授权许可和本单位焊接责任师的批准。

2.0.9凡符合本标准的焊接工艺评定且原始资料、试样齐全,其焊接工艺评定可视为有效。3评定规则

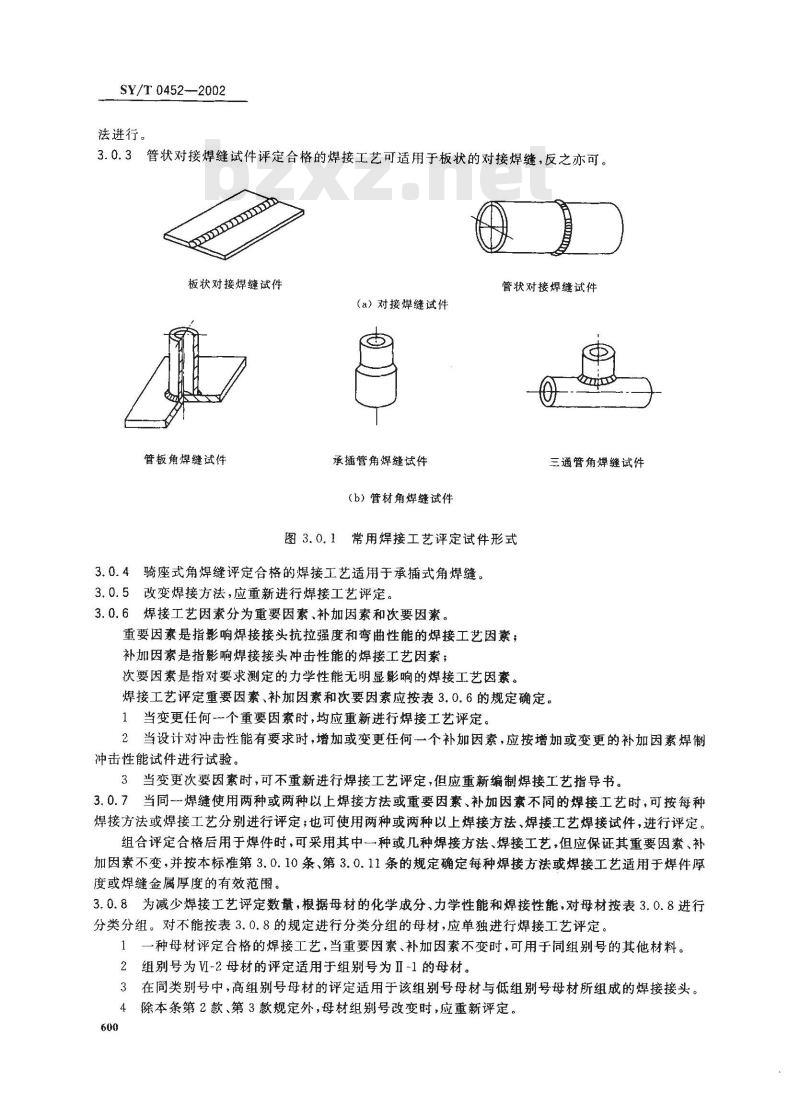

3.0.1焊接工艺评定应采用对接焊缝试件或角焊缝试件,对接试件评定合格的焊接工艺亦适用于角焊缝试件。常用焊接工艺评定试件形式见图3.0.1。3.0.2管状或板状试件焊接可采用本标准第1.0.3条规定的任何一种焊接方法或它们组合的焊接方599

SY/T0452—2002

法进行。

3.0.3管状对接焊缝试件评定合格的焊接工艺可适用于板状的对接焊缝,反之亦可。板状对接焊缝试件

管板角焊缝试件

(a)对接焊缝试件

承插管角焊缝试件

(b)管材角焊缝试件

管状对接焊缝试件

三通管角焊缝试件

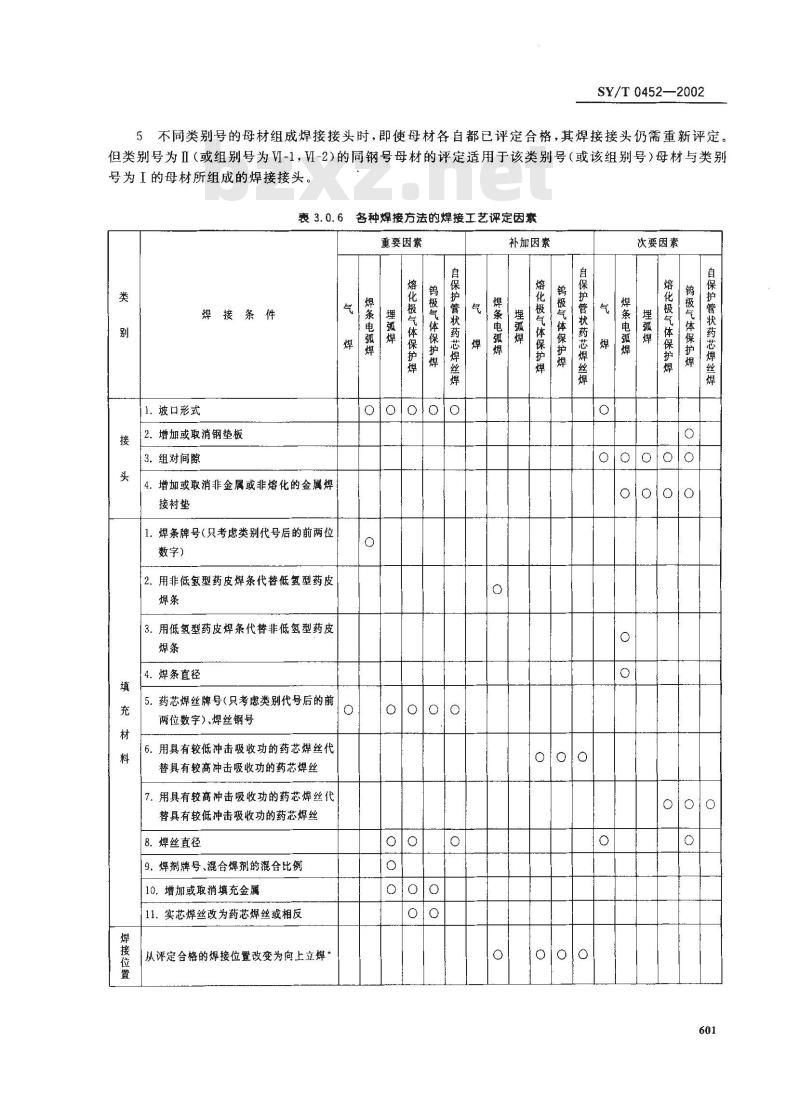

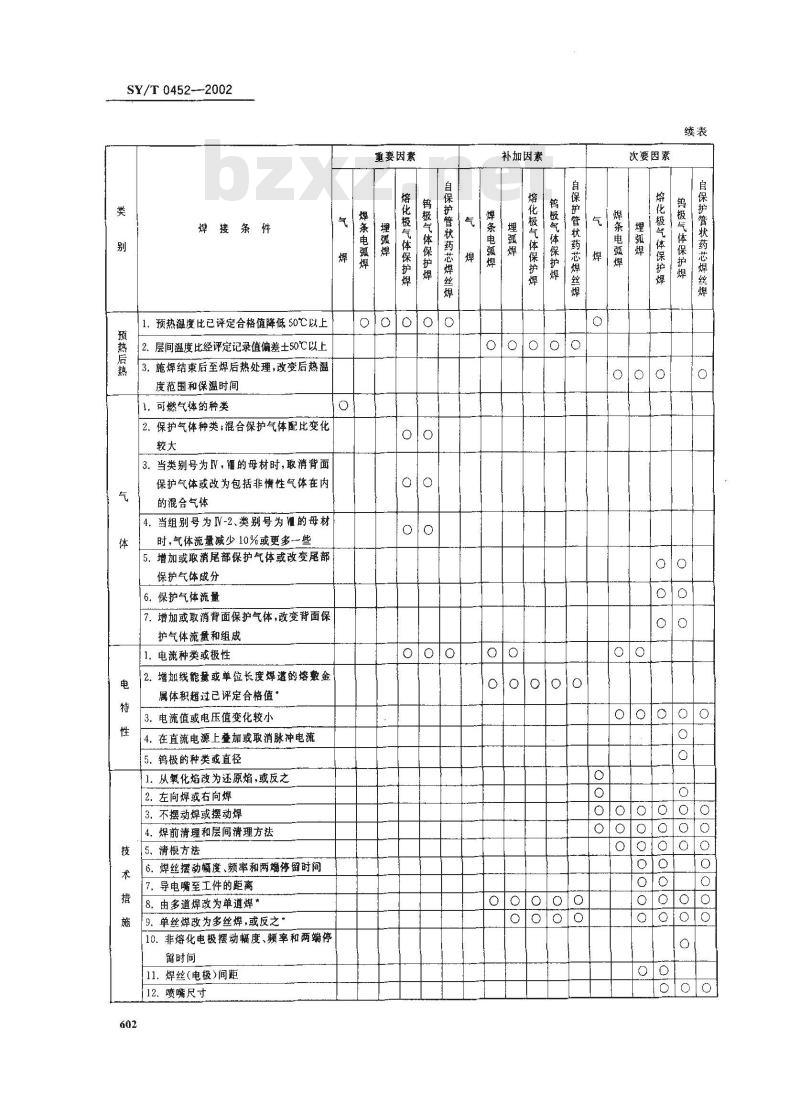

图3.0.1常用焊接工艺评定试件形式3.0.4骑座式角焊缝评定合格的焊接工艺适用于承插式角焊缝。3.0.5改变焊接方法,应重新进行焊接工艺评定。3.0.6焊接工艺因素分为重要因素、补加因素和次要因素。重要因素是指影响焊接接头抗拉强度和弯曲性能的焊接工艺因素;补加因素是指影响焊接接头冲击性能的焊接工艺因素;次要因素是指对要求测定的力学性能无明显影响的焊接工艺因素。焊接工艺评定重要因素、补加因素和次要因素应按表3.0.6的规定确定。1当变更任何一个重要因素时,均应重新进行焊接工艺评定。2当设计对冲击性能有要求时,增加或变更任何一个补加因素,应按增加或变更的补加因素焊制冲击性能试件进行试验。

3当变更次要因素时,可不重新进行焊接工艺评定,但应重新编制焊接工艺指导书。3.0.7当同一焊缝使用两种或两种以上焊接方法或重要因素、补加因素不同的焊接工艺时,可按每种焊接方法或焊接工艺分别进行评定;也可使用两种或两种以上焊接方法、焊接工艺焊接试件,进行评定。组合评定合格后用于焊件时,可采用其中一种或几种焊接方法、焊接工艺,但应保证其重要因素、补加因素不变,并按本标准第3.0.10条、第3.0.11条的规定确定每种焊接方法或焊接工艺适用于焊件厚度或焊缝金属厚度的有效范围。3.0.8为减少焊接工艺评定数量,根据每母材的化学成分、力学性能和焊接性能,对母材按表3.0.8进行分类分组。对不能按表3.0.8的规定进行分类分组的母材,应单独进行焊接工艺评定。一种母材评定合格的焊接工艺,当重要因素、补加因素不变时,可用于同组别号的其他材料。2组别号为VI-2母材的评定适用于组别号为Ⅱ-1的母材。3在同类别号中,高组别号母材的评定适用于该组别号母材与低组别号母材所组成的焊接接头。4除本条第2款、第3款规定外,母材组别号改变时,应重新评定。600

SY/T 0452—2002

5不同类别号的母材组成焊接接头时,即使母材各自都已评定合格,其焊接接头仍需重新评定。但类别号为Ⅱ(或组别号为VI-1,VI-2)的同钢号母材的评定适用于该类别号(或该组别号)母材与类别号为I的母材所组成的焊接接头。表 3.0.6

焊接位置

焊接条件

[1.坡口形式

2.增加或取消钢垫板

3.组对间隙

4.增加或取消非金属或非熔化的金属焊接衬垫

1.焊条牌号(只考虑类别代号后的前两位数字)

2.用非低氢型药皮焊条代替低氢型药皮焊条

3.用低氢型药皮焊条代替非低氢型药皮焊条

4。焊条直径

各种焊接方法的焊接工艺评定因素重要因素

5.药芯焊丝牌号(只考虑类别代号后的前o

两位数字)、焊丝钢号

6.用具有较低冲击吸收功的药芯焊丝代替具有较高冲击吸收功的药芯焊丝7.用具有较高冲击吸收功的药芯焊丝代替具有较低冲击吸收功的药芯焊丝8.焊丝直径

9、焊剂牌号、混合焊剂的混合比氮10.增加或取消填充金属

11.实芯焊丝改为药芯焊丝或相反从评定合格的焊接位置改变为向上立焊焊条电弧焊

經弧焊

熔化极气体保护焊

自保护管状药芯焊丝焊

钨极气体保护焊

oolo1oo下载标准就来标准下载网

焊条电弧焊

补加因素

埋弧焊

熔化极气体保护焊

钨极气体保护焊

自保护管状药芯焊丝焊

焊条电弧焊

次要因素

埋弧焊

自保护管状药芯焊丝焊

熔化极气体保护焊

钨极气体保护焊

olololo

SY/T0452-—2002

焊接条件

1.预热温度比已评定合格值降低50℃以上2.层间温度比经评定记录值偏差土50℃以上3.施焊结束后至焊后热处理,改变后热温度范围和保温时间

1.可燃气体的种类

2.保护气体种类;混合保护气体配比变化较大

3.当类别号为IV,的母材时,取消背面保护气体或改为包括非情性气体在内的混合气体

4.当组别号为IV-2、类别号为谨的母材时,气体流量减少10%或更多一些5.增加或取消尾部保护气体或改变尾部保护气体成分

6.保护气体流量

7.增加或取消背面保护气体,改变背面保护气体流量和组成

1.电流种类或极性

2.增如线能量或单位长度焊遵的熔数金属体积超过已评定合格值

3.电流值或电压值变化较小

4、在直流电源上叠加或取消脉冲电流[5.钨极的种类或直径

1.从氧化焰改为还原焰,或反之2.左向焊或右向焊

3.不摆动焊或摆动焊

4.焊前清理和层间清理方法

5.清根方法

6.焊丝摆动幅度、频率和两端停留时间7.导电嘴至工件的距离

8,由多道焊改为单道焊

9.单丝焊改为多丝焊,或反之

10.非熔化电极摆动幅度、频率和两端停留时间

11.焊丝(电极)间距

12.喷嘴尺寸

重要因素

焊条电

埋弧焊

自保护管状药芯焊丝焊

熔化极气体保护焊

锈极气体保护焊

补加因素

熔化极气体保护焊

焊条电弧焊

埋弧焊

自保护管状药芯焊丝焊

钨版气体保护焊

0/010010

次要因素

麻条电瓶

埋弧焊

日保护管状药芯焊丝焊

熔化极气体保护焊

鸽极气体保护焊

01010101

oloofot

rololo

注:“○\表示对该焊接方法为评定因素,SY/T 0452--2002

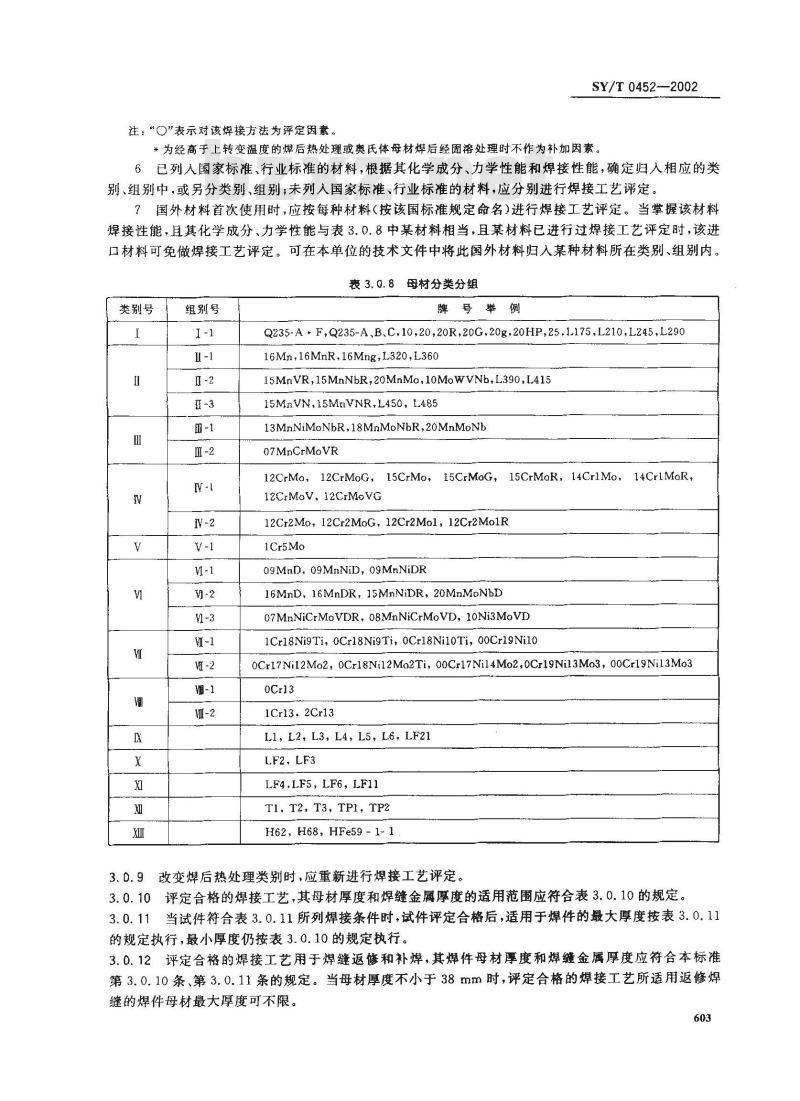

*为经高于上转变温度的焊后热处理或奥氏体母材焊后经固溶处理时不作为补加因素。6已列入国家标准、行业标准的材料,根据其化学成分、力学性能和焊接性能,确定归入相应的类别、组别中,或另分类别、组别;未列人国家标准、行业标准的材料,应分别进行焊接工艺评定。7国外材料首次使用时,应按每种材料(按该国标准规定命名)进行焊接工艺评定。当掌握该材料焊接性能,且其化学成分、力学性能与表3.0.8中某材料相当,且某材料已进行过焊接工艺评定时,该进口材料可免做焊接工艺评定。可在本单位的技术文件中将此国外材料归入某种材料所在类别、组别内。表3.0.8母材分类分组

类别号

组别号

牌号举例

Q235-A·F,Q235-A、B.C,10,20,20R,20G,20g,20HP,25,1.175,L210,L245,L29016Mn,16MnR,16Mng,L320,L360

15MnVR,15MnNbR,20MnMo,10MoWVNb.L390,L41515MnVN,15MnVNR,L450,L485

13MnNiMoNbR,18MnMoNbR,20MnMoNb07MnCrMoVR

15CrMo,15CrMoG,15CrMoR,14Cr1Mo,14CrlMoR,12CrMo, 12CrMoG,

12CrMoV,12CrMoVG

12Cr2Mo, 12Cr2MoG, 12Cr2Mo1, 12Cr2Mo1R1Cr5Mo

09MnD, 09MnNiD, 09MnNiDR

16MnD,16MnDR,15MnNiDR,20MnMoNbD07MnNiCrMoVDR, 08MnNiCrMoVD, 10Ni3MoVD1Cr18Ni9Ti, 0Cr18Ni9Ti, 0Cr18Ni10Ti, 00Cr19Ni100Cr17Ni12Mo2, 0Cr18Ni12Mo2Ti,00Cr17Ni14Mo2,0Cr19Ni13Mo3, 00Cr19Nil3Mo30Cr13

1Cr13,2Cr13

L1, L2, L3, L4, L5, L6, LF21LF2,LF3

LF4.LF5, LF6, LF11

T1, T2,T3, TP1, TP2

H62,H68,HFe59 -1-1

改变焊后热处理类别时、应重新进行焊接工艺评定。3.0.9

3.0.10评定合格的焊接工艺,其母材厚度和焊缝金属厚度的适用范围应符合表3.0.10的规定。3.0.11当试件符合表3.0.11所列焊接条件时,试件评定合格后,适用于焊件的最大厚度按表3.0.11的规定执行,最小厚度仍按表3.0.10的规定执行。3.0.12评定合格的焊接工艺用于焊缝返修和补焊,其焊件母材厚度和焊缝金属厚度应符合本标准第3.0.10条、第3.0.11条的规定。当母材厚度不小于38mm时,评定合格的焊接工艺所适用返修焊缝的焊件母材最大厚度可不限。603

SY/T 0452--2002

3.0.13评定合格的焊接工艺可用于不等厚对接焊件,但焊件两侧的母材厚度都应在评定厚度的适用范围内。

3.0.14对接焊缝试件评定合格的焊接工艺用于角焊缝时,角焊缝母材厚度的适用范围不限;角焊缝试件评定合格的焊接工艺用于非受压角焊缝时,焊件厚度适应范围不限。表 3. 0. 10评定合格的焊接工艺的厚度适用范围评定试件母材厚度

1.5≤T<8

焊件母材厚度适用范围

最小值

最大值

2T,且不大于12

注:“t\指同一种焊接方法(或焊接工艺)在试件上所熔敷的焊缝金属厚度。焊缝金属厚度适用范围

最小值

表3. 0. 11特殊焊接条件下试件厚度与焊件厚度规定序号

试件的焊接条件

除气焊外,试件经超过上转变温度的焊后热处理气焊

短路过渡的熔化极气体保护焊,当试件厚度小于13mm短路过渡的熔化极气体保护焊,当焊缝金属厚度小于13mm注:①按表3.0.10中的相应规定执行。4试验与评定

4.1试件检验

最大值

2t,且不大于12

适用于焊件的最大厚度

焊缝金属

4.1.1试件在焊后或热处理后,应冷却到室温以后进行检验和试验。对于焊缝延迟裂纹倾向大的焊接接头,其外观检查应在焊后48h进行。4.1.2对接试件和试样的检验项目为:外观检查、刻槽锤断试验、X射线探伤检验和力学性能试验。力学性能试验项目包括拉伸试验、冲击试验(当规定时)和弯曲试验。4.1.3角焊缝试件和试样的检验项目为:外观检查、金相检验(宏观)或刻槽锤断试验。4.1.4当设计文件对焊接接头提出其他检验项目要求时,应增加相应项目。4.1.5试件外观检查应符合设计文件或有关标准的要求。4.1.6对接焊缝X射线探伤检验及合格指标按设计要求或有关标准执行。4.2试样制备与试验

4.2.1要求热处理的试件,其各项性能试验应在热处理后进行。4.2.2经外观检查和无损检测合格的试件,用机械方法制取试样,试样种类和数量应符合表4.2.2的规定。

当试件采用两种或两种以上焊接方法时:4.2.3

1弯曲试样的受拉面应包括每一种焊接方法(或焊接工艺)的焊缝金属。2当规定做冲击试验时,对每一种焊接方法(或焊接工艺)的焊缝区和热影响区都要取3个冲击试样;对两侧母材不同的焊缝,每侧热影响区均应取3个冲击试样。4.2.4评定试件的取样宜采用机械切割,切割及除去焊缝余高前可进行冷校平。当采用火焰切割取样时,应留出加工余量。评定试件的取样顺序和位置应符合图4.2.4-1和图4.2.4-2的规定。采用焊604

SY/T0452—2002

接1/2圆周试件取样时,应按图4.2.4-2所示顺序在大致位置处双倍截取试样,施焊起始和终了位置各舍去20 mm。

表4.2.2试样试验项自和取样数量试件母材厚度 T

1. 5≤T<10

10≤T<20

T≥20

拉伸?

刻槽锤断?

面弯?

注:①拉伸试验时,一根管状试件全截面试样可代替两个板状试件。背弯?

②板状对接焊缝试件不要求做刻槽锤断试验,管外径>323.9mm的刻槽锤断取4个试样。侧弯

③弯曲试验时,试件焊缝两侧的母材之间或焊缝金属和母材之间的弯曲性能有显著差别时,可改用纵向弯曲试样。纵向弯曲时,只取面弯和背弯各两个。①可用4个横向侧弯试样代替两个面弯和两个背弯试样。弃

(a)不取侧弯试样时

纵向|拉

面弯:伸:

纵向!拉纵向|冲

:神:背弯

(c)取纵向弯曲试样时

注:试件舍去宽度为20mm

板状试件取样位置

图 4.2.4-1

(b)取侧弯试样时

SY/T0452--2002

(a)拉伸试样为整管时弯曲试样位置?

(b)不要求冲击试验时

(c)要求冲击试验时

1拉伸试样,2面弯试样;3—背弯试样;4一侧弯试样;5一冲击试样;6一刻槽锤断试样;③③?一水平固定位置时的定位标记图4.2.4-2管状试件取样位置

4.2.5拉伸试样应采用机械加工除去焊缝余高,试样应符合下列规定:1厚度小于或等于30mm的试件,应采用全厚度试样。2厚度大于30mm的试件,根据试验机条件可采用全厚度试样,也可将全厚度试件用机械切割成厚度相同且数量最少的分试样,全部分试样合格,可代替一个全厚度合格试样。3板状试件及外径大于76mm的管状试件,应采用带肩板形拉伸试样,其形式和尺寸符合图4.2.5-1的规定。

4外径小于或等于76mm的管状试件,应采用管接头带肩拉伸试样,其形式和尺寸符合图4.2.5-2的规定。

5外径小于或等于76mm的管状试件,也可采用全截面拉伸试样,管接头全截面拉伸试验的形式和尺寸应符合图4.2.5-3的规定。4.2.6刻槽锤断试样(如图4.2.6-1所示)约230mm长、25mm宽,制样可通过机械切割或火焰切割606

的方法进行。用钢锯在试样两侧焊缝端面的中心(以焊缝为准)锯槽。SY/T 0452—2002

用此法准备某些自动焊或半自动焊的刻槽锤断试样,有时可能断在母材上而不断在焊缝上。当前一次试验表明可能会在母材处断裂时,为保证断口断在焊缝上,可在焊缝余高外表面上刻槽,但深度从焊缝表面算起不得超过1.6mm。

试样可在拉力机上拉紧,两端支撑,用锤子打击中部或支撑一端,用锤打击另一端,断裂的暴露面积最少应为19mm宽。

T一试件厚度;t—试样厚度;w一试样拉伸平面宽度,大于或等于25 mm;HK一焊缝最宽处的宽度;h一夹持部分长度,根据试验机夹具需要;L—试样长度,R一圆角半径

板状及外径大于76 mm管状试件拉伸试样图 4.2.5-1

R≥25

外径小于或等于 76 mm的管状试件拉伸试样图4.2.5-2

试验机的V形夹钳

管接头全截面拉伸试样

图4.2.5-3

SY/T 0452-—2002

约3. 2 mm

最小19am

不去除焊鐘加厚高

用钢锯刻槽试件,可以机械切割或氧气切割/两侧必须光滑和相互平行

约230mm

焊缝表面槽深不大于 1. 6 mm

需在焊缝表面锯槽的试样

图4.2.6-1刻槽锤断试验试件

4.2.7弯曲试样应采用机械方法除去焊缝余高,面弯和背弯试样拉伸面应保留至少一侧母材的原始表面,加工刀痕应轻微并与试样纵轴平行,蛮曲试样的形式和尺寸应符合下列规定:1横向面弯和背弯试样应符合图4,2.7-1和表4.2.7的规定。当试件厚度大于10mm时,应从试样的受压面去除多余的厚度。2横向侧弯试样应符合图4.2.7-2的规定。当试样厚度小于38mm时,应采用全厚度侧弯试样,试样宽度等于试件厚度;当试样厚度大于或等于38mm时,可沿试件厚度方向切成宽度为20mm~~38mm等宽的多个试样代替一个全厚度试样。3纵向弯曲试样应符合图4.2.7-3的规定,试样的纵向轴线应平行于焊缝。避 4. 2. 7弯曲试样尺寸

试件厚度T

1.5≤T<10

T≥10

试样厚度

≥150

(a)管状和板状面弯

(b)管状和板状背弯

图4.2.7-1

≥150

横向面鸾和背弯试样

图 4.2.7-2

≥150

注:B—试样宽度,板状试件B=30mm;横向侧弯试样

SY/T 0452--2002

管状试件B=t+虹/20 mm,且10≤B≤38mm(式中:Φ管子外径t—试样厚度)。图4.2.7-3纵向弯曲试样

4.2.8冲击试样应采用机械加工,其形式和试验方法应符合GB/T229的规定。试样纵轴应垂直于焊缝轴线,缺口轴线垂直于母材表面,焊缝区试样的缺口轴线应位于焊缝中心线上,热影响区试样的缺口轴线与试样轴线的交点应位于热影响区内(见图4.2.8)。冲击试样为10mm×10mm×55mm的标准试样。若无法制备标准试样时,也可采用厚度为7.5mm或5mm的小尺寸试样。

SY/T 0452—2002

4.2.9角焊缝试件宏观金相和刻槽锤断试样的切取位置及方法见图4.2.9-1和图4.2.9-2。4.2.10角焊缝宏观金相检验应符合下列规定:1试样采用机械方法切取;若用火焰切割,应留出足够的加工余量。2每个试样长为50mm,宽不小于25mm,管一管或管一板角焊缝试件等分切取4次试样,焊缝的起始和终了位置应位于试样中部。3每个试样取同方向的一个面进行加工,任意两检验面不得为同一切口的两侧面。必要时先进行腐蚀,使其显露出明显的焊缝轮廊,以便进行宏观检验。4.2.11各种试验方法应执行国家现行标准:1拉伸试验按GB/T228《金属拉伸试验法》的规定执行。(a)热影响区

(b)焊缝金属

1一焊缝金属;2—一热影响区,3冲击试样;.4一试样中心线t一试样至母材边缘距离,t≥1mm;t—试样中心线至母材边缘的距离图4.2.8冲击试样的截取位置

注:①管板角焊缝试件,底板母材厚度不小于管壁厚,最大焊脚等于管壁厚,②承插角焊缝试件,外管壁厚不小于内管壁厚,最大焊脚等于内管壁厚;③图中虚线为切取试样示意线。图4.2.9-1角焊缝宏观金相检验试件形式610

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油天然气行业标准石油天然气金属管道焊接工艺评定批准部门:国家经济贸易委员会批准日期:2002-05-28

实施日期:2002-08-01

SY/T0452-—2002

代警SY4052-1992

1.0.1为统一石油天然气工程建设中金属管道焊接工艺评定的方法和内容,以制定正确的焊接工艺和保证工程的焊接质量,特制定本标准。1.0.2本标准规定了石油天然气工程建设中金属管道焊接工艺评定规厕、试验方法和合格指标。1.0.3本标准适用于陆上石油天然气工程(不含炼油工程)中各类金属管道的气焊、焊条电弧焊、钨极气体保护焊、熔化极气体保护焊、自保护管状药芯焊丝自动及半自动焊、埋弧自动焊及它们的组合等方法的焊接工艺评定。

1.0.4煤浆输送管道和现场设备焊接工艺评定可参照本标准执行1.0.5进行焊接工艺评定,除执行本标准外,尚应符合设计图纸和技术文件以及国家现行有关标准的规定。

2基本规定

2.0.1焊接工艺评定应以可靠的材料焊接性能为依据,并在工程焊接前进行。2.0.2焊接工艺评定的一般过程是:拟定焊接工艺指导书、施焊试件和制取试样、检验试件和试样、测定焊接接头是否具有所要求的使用性能、提出焊接工艺评定报告、制定焊接工艺规程(指导书)。2.0.3焊接工艺评定所用母材、焊材(焊条、焊丝、焊剂和气体等)应有出厂质量证明书或复验报告,且应符合设计要求和有关标准的规定。2.0.4焊接工艺评定试件(以下简称评定试件)的坡口形式和尺寸应符合设计要求和有关规定;若无规定,应按《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB/T985或《埋弧焊焊缝坡口的基本形式与尺寸》GB/T986 的规定执行,或在焊接工艺评定中设计确定。2.0.5焊接工艺评定所用焊接设备、试验与检验设备应处于完好状态,仪表和量具应经计量检定合格。2.0.6从事焊接工艺评定的人员主要包括相关专业的技术人员和技能熟练的焊工。2.0.7评定试件的数量应能满足试件检验与评定的要求。采用管状对接焊缝试件,当管外径大于或等于711mm时,可采用焊接1/2圆周试件,但必须包含6点至12点的所有位置。2.0.8经业主同意,压力管道施工资质相同的各单位之间,可互相利用按本标准评定合格的焊接工艺评定作为编制焊接工艺规程(指导书)的依据,但事先应经评定单位授权许可和本单位焊接责任师的批准。

2.0.9凡符合本标准的焊接工艺评定且原始资料、试样齐全,其焊接工艺评定可视为有效。3评定规则

3.0.1焊接工艺评定应采用对接焊缝试件或角焊缝试件,对接试件评定合格的焊接工艺亦适用于角焊缝试件。常用焊接工艺评定试件形式见图3.0.1。3.0.2管状或板状试件焊接可采用本标准第1.0.3条规定的任何一种焊接方法或它们组合的焊接方599

SY/T0452—2002

法进行。

3.0.3管状对接焊缝试件评定合格的焊接工艺可适用于板状的对接焊缝,反之亦可。板状对接焊缝试件

管板角焊缝试件

(a)对接焊缝试件

承插管角焊缝试件

(b)管材角焊缝试件

管状对接焊缝试件

三通管角焊缝试件

图3.0.1常用焊接工艺评定试件形式3.0.4骑座式角焊缝评定合格的焊接工艺适用于承插式角焊缝。3.0.5改变焊接方法,应重新进行焊接工艺评定。3.0.6焊接工艺因素分为重要因素、补加因素和次要因素。重要因素是指影响焊接接头抗拉强度和弯曲性能的焊接工艺因素;补加因素是指影响焊接接头冲击性能的焊接工艺因素;次要因素是指对要求测定的力学性能无明显影响的焊接工艺因素。焊接工艺评定重要因素、补加因素和次要因素应按表3.0.6的规定确定。1当变更任何一个重要因素时,均应重新进行焊接工艺评定。2当设计对冲击性能有要求时,增加或变更任何一个补加因素,应按增加或变更的补加因素焊制冲击性能试件进行试验。

3当变更次要因素时,可不重新进行焊接工艺评定,但应重新编制焊接工艺指导书。3.0.7当同一焊缝使用两种或两种以上焊接方法或重要因素、补加因素不同的焊接工艺时,可按每种焊接方法或焊接工艺分别进行评定;也可使用两种或两种以上焊接方法、焊接工艺焊接试件,进行评定。组合评定合格后用于焊件时,可采用其中一种或几种焊接方法、焊接工艺,但应保证其重要因素、补加因素不变,并按本标准第3.0.10条、第3.0.11条的规定确定每种焊接方法或焊接工艺适用于焊件厚度或焊缝金属厚度的有效范围。3.0.8为减少焊接工艺评定数量,根据每母材的化学成分、力学性能和焊接性能,对母材按表3.0.8进行分类分组。对不能按表3.0.8的规定进行分类分组的母材,应单独进行焊接工艺评定。一种母材评定合格的焊接工艺,当重要因素、补加因素不变时,可用于同组别号的其他材料。2组别号为VI-2母材的评定适用于组别号为Ⅱ-1的母材。3在同类别号中,高组别号母材的评定适用于该组别号母材与低组别号母材所组成的焊接接头。4除本条第2款、第3款规定外,母材组别号改变时,应重新评定。600

SY/T 0452—2002

5不同类别号的母材组成焊接接头时,即使母材各自都已评定合格,其焊接接头仍需重新评定。但类别号为Ⅱ(或组别号为VI-1,VI-2)的同钢号母材的评定适用于该类别号(或该组别号)母材与类别号为I的母材所组成的焊接接头。表 3.0.6

焊接位置

焊接条件

[1.坡口形式

2.增加或取消钢垫板

3.组对间隙

4.增加或取消非金属或非熔化的金属焊接衬垫

1.焊条牌号(只考虑类别代号后的前两位数字)

2.用非低氢型药皮焊条代替低氢型药皮焊条

3.用低氢型药皮焊条代替非低氢型药皮焊条

4。焊条直径

各种焊接方法的焊接工艺评定因素重要因素

5.药芯焊丝牌号(只考虑类别代号后的前o

两位数字)、焊丝钢号

6.用具有较低冲击吸收功的药芯焊丝代替具有较高冲击吸收功的药芯焊丝7.用具有较高冲击吸收功的药芯焊丝代替具有较低冲击吸收功的药芯焊丝8.焊丝直径

9、焊剂牌号、混合焊剂的混合比氮10.增加或取消填充金属

11.实芯焊丝改为药芯焊丝或相反从评定合格的焊接位置改变为向上立焊焊条电弧焊

經弧焊

熔化极气体保护焊

自保护管状药芯焊丝焊

钨极气体保护焊

oolo1oo下载标准就来标准下载网

焊条电弧焊

补加因素

埋弧焊

熔化极气体保护焊

钨极气体保护焊

自保护管状药芯焊丝焊

焊条电弧焊

次要因素

埋弧焊

自保护管状药芯焊丝焊

熔化极气体保护焊

钨极气体保护焊

olololo

SY/T0452-—2002

焊接条件

1.预热温度比已评定合格值降低50℃以上2.层间温度比经评定记录值偏差土50℃以上3.施焊结束后至焊后热处理,改变后热温度范围和保温时间

1.可燃气体的种类

2.保护气体种类;混合保护气体配比变化较大

3.当类别号为IV,的母材时,取消背面保护气体或改为包括非情性气体在内的混合气体

4.当组别号为IV-2、类别号为谨的母材时,气体流量减少10%或更多一些5.增加或取消尾部保护气体或改变尾部保护气体成分

6.保护气体流量

7.增加或取消背面保护气体,改变背面保护气体流量和组成

1.电流种类或极性

2.增如线能量或单位长度焊遵的熔数金属体积超过已评定合格值

3.电流值或电压值变化较小

4、在直流电源上叠加或取消脉冲电流[5.钨极的种类或直径

1.从氧化焰改为还原焰,或反之2.左向焊或右向焊

3.不摆动焊或摆动焊

4.焊前清理和层间清理方法

5.清根方法

6.焊丝摆动幅度、频率和两端停留时间7.导电嘴至工件的距离

8,由多道焊改为单道焊

9.单丝焊改为多丝焊,或反之

10.非熔化电极摆动幅度、频率和两端停留时间

11.焊丝(电极)间距

12.喷嘴尺寸

重要因素

焊条电

埋弧焊

自保护管状药芯焊丝焊

熔化极气体保护焊

锈极气体保护焊

补加因素

熔化极气体保护焊

焊条电弧焊

埋弧焊

自保护管状药芯焊丝焊

钨版气体保护焊

0/010010

次要因素

麻条电瓶

埋弧焊

日保护管状药芯焊丝焊

熔化极气体保护焊

鸽极气体保护焊

01010101

oloofot

rololo

注:“○\表示对该焊接方法为评定因素,SY/T 0452--2002

*为经高于上转变温度的焊后热处理或奥氏体母材焊后经固溶处理时不作为补加因素。6已列入国家标准、行业标准的材料,根据其化学成分、力学性能和焊接性能,确定归入相应的类别、组别中,或另分类别、组别;未列人国家标准、行业标准的材料,应分别进行焊接工艺评定。7国外材料首次使用时,应按每种材料(按该国标准规定命名)进行焊接工艺评定。当掌握该材料焊接性能,且其化学成分、力学性能与表3.0.8中某材料相当,且某材料已进行过焊接工艺评定时,该进口材料可免做焊接工艺评定。可在本单位的技术文件中将此国外材料归入某种材料所在类别、组别内。表3.0.8母材分类分组

类别号

组别号

牌号举例

Q235-A·F,Q235-A、B.C,10,20,20R,20G,20g,20HP,25,1.175,L210,L245,L29016Mn,16MnR,16Mng,L320,L360

15MnVR,15MnNbR,20MnMo,10MoWVNb.L390,L41515MnVN,15MnVNR,L450,L485

13MnNiMoNbR,18MnMoNbR,20MnMoNb07MnCrMoVR

15CrMo,15CrMoG,15CrMoR,14Cr1Mo,14CrlMoR,12CrMo, 12CrMoG,

12CrMoV,12CrMoVG

12Cr2Mo, 12Cr2MoG, 12Cr2Mo1, 12Cr2Mo1R1Cr5Mo

09MnD, 09MnNiD, 09MnNiDR

16MnD,16MnDR,15MnNiDR,20MnMoNbD07MnNiCrMoVDR, 08MnNiCrMoVD, 10Ni3MoVD1Cr18Ni9Ti, 0Cr18Ni9Ti, 0Cr18Ni10Ti, 00Cr19Ni100Cr17Ni12Mo2, 0Cr18Ni12Mo2Ti,00Cr17Ni14Mo2,0Cr19Ni13Mo3, 00Cr19Nil3Mo30Cr13

1Cr13,2Cr13

L1, L2, L3, L4, L5, L6, LF21LF2,LF3

LF4.LF5, LF6, LF11

T1, T2,T3, TP1, TP2

H62,H68,HFe59 -1-1

改变焊后热处理类别时、应重新进行焊接工艺评定。3.0.9

3.0.10评定合格的焊接工艺,其母材厚度和焊缝金属厚度的适用范围应符合表3.0.10的规定。3.0.11当试件符合表3.0.11所列焊接条件时,试件评定合格后,适用于焊件的最大厚度按表3.0.11的规定执行,最小厚度仍按表3.0.10的规定执行。3.0.12评定合格的焊接工艺用于焊缝返修和补焊,其焊件母材厚度和焊缝金属厚度应符合本标准第3.0.10条、第3.0.11条的规定。当母材厚度不小于38mm时,评定合格的焊接工艺所适用返修焊缝的焊件母材最大厚度可不限。603

SY/T 0452--2002

3.0.13评定合格的焊接工艺可用于不等厚对接焊件,但焊件两侧的母材厚度都应在评定厚度的适用范围内。

3.0.14对接焊缝试件评定合格的焊接工艺用于角焊缝时,角焊缝母材厚度的适用范围不限;角焊缝试件评定合格的焊接工艺用于非受压角焊缝时,焊件厚度适应范围不限。表 3. 0. 10评定合格的焊接工艺的厚度适用范围评定试件母材厚度

1.5≤T<8

焊件母材厚度适用范围

最小值

最大值

2T,且不大于12

注:“t\指同一种焊接方法(或焊接工艺)在试件上所熔敷的焊缝金属厚度。焊缝金属厚度适用范围

最小值

表3. 0. 11特殊焊接条件下试件厚度与焊件厚度规定序号

试件的焊接条件

除气焊外,试件经超过上转变温度的焊后热处理气焊

短路过渡的熔化极气体保护焊,当试件厚度小于13mm短路过渡的熔化极气体保护焊,当焊缝金属厚度小于13mm注:①按表3.0.10中的相应规定执行。4试验与评定

4.1试件检验

最大值

2t,且不大于12

适用于焊件的最大厚度

焊缝金属

4.1.1试件在焊后或热处理后,应冷却到室温以后进行检验和试验。对于焊缝延迟裂纹倾向大的焊接接头,其外观检查应在焊后48h进行。4.1.2对接试件和试样的检验项目为:外观检查、刻槽锤断试验、X射线探伤检验和力学性能试验。力学性能试验项目包括拉伸试验、冲击试验(当规定时)和弯曲试验。4.1.3角焊缝试件和试样的检验项目为:外观检查、金相检验(宏观)或刻槽锤断试验。4.1.4当设计文件对焊接接头提出其他检验项目要求时,应增加相应项目。4.1.5试件外观检查应符合设计文件或有关标准的要求。4.1.6对接焊缝X射线探伤检验及合格指标按设计要求或有关标准执行。4.2试样制备与试验

4.2.1要求热处理的试件,其各项性能试验应在热处理后进行。4.2.2经外观检查和无损检测合格的试件,用机械方法制取试样,试样种类和数量应符合表4.2.2的规定。

当试件采用两种或两种以上焊接方法时:4.2.3

1弯曲试样的受拉面应包括每一种焊接方法(或焊接工艺)的焊缝金属。2当规定做冲击试验时,对每一种焊接方法(或焊接工艺)的焊缝区和热影响区都要取3个冲击试样;对两侧母材不同的焊缝,每侧热影响区均应取3个冲击试样。4.2.4评定试件的取样宜采用机械切割,切割及除去焊缝余高前可进行冷校平。当采用火焰切割取样时,应留出加工余量。评定试件的取样顺序和位置应符合图4.2.4-1和图4.2.4-2的规定。采用焊604

SY/T0452—2002

接1/2圆周试件取样时,应按图4.2.4-2所示顺序在大致位置处双倍截取试样,施焊起始和终了位置各舍去20 mm。

表4.2.2试样试验项自和取样数量试件母材厚度 T

1. 5≤T<10

10≤T<20

T≥20

拉伸?

刻槽锤断?

面弯?

注:①拉伸试验时,一根管状试件全截面试样可代替两个板状试件。背弯?

②板状对接焊缝试件不要求做刻槽锤断试验,管外径>323.9mm的刻槽锤断取4个试样。侧弯

③弯曲试验时,试件焊缝两侧的母材之间或焊缝金属和母材之间的弯曲性能有显著差别时,可改用纵向弯曲试样。纵向弯曲时,只取面弯和背弯各两个。①可用4个横向侧弯试样代替两个面弯和两个背弯试样。弃

(a)不取侧弯试样时

纵向|拉

面弯:伸:

纵向!拉纵向|冲

:神:背弯

(c)取纵向弯曲试样时

注:试件舍去宽度为20mm

板状试件取样位置

图 4.2.4-1

(b)取侧弯试样时

SY/T0452--2002

(a)拉伸试样为整管时弯曲试样位置?

(b)不要求冲击试验时

(c)要求冲击试验时

1拉伸试样,2面弯试样;3—背弯试样;4一侧弯试样;5一冲击试样;6一刻槽锤断试样;③③?一水平固定位置时的定位标记图4.2.4-2管状试件取样位置

4.2.5拉伸试样应采用机械加工除去焊缝余高,试样应符合下列规定:1厚度小于或等于30mm的试件,应采用全厚度试样。2厚度大于30mm的试件,根据试验机条件可采用全厚度试样,也可将全厚度试件用机械切割成厚度相同且数量最少的分试样,全部分试样合格,可代替一个全厚度合格试样。3板状试件及外径大于76mm的管状试件,应采用带肩板形拉伸试样,其形式和尺寸符合图4.2.5-1的规定。

4外径小于或等于76mm的管状试件,应采用管接头带肩拉伸试样,其形式和尺寸符合图4.2.5-2的规定。

5外径小于或等于76mm的管状试件,也可采用全截面拉伸试样,管接头全截面拉伸试验的形式和尺寸应符合图4.2.5-3的规定。4.2.6刻槽锤断试样(如图4.2.6-1所示)约230mm长、25mm宽,制样可通过机械切割或火焰切割606

的方法进行。用钢锯在试样两侧焊缝端面的中心(以焊缝为准)锯槽。SY/T 0452—2002

用此法准备某些自动焊或半自动焊的刻槽锤断试样,有时可能断在母材上而不断在焊缝上。当前一次试验表明可能会在母材处断裂时,为保证断口断在焊缝上,可在焊缝余高外表面上刻槽,但深度从焊缝表面算起不得超过1.6mm。

试样可在拉力机上拉紧,两端支撑,用锤子打击中部或支撑一端,用锤打击另一端,断裂的暴露面积最少应为19mm宽。

T一试件厚度;t—试样厚度;w一试样拉伸平面宽度,大于或等于25 mm;HK一焊缝最宽处的宽度;h一夹持部分长度,根据试验机夹具需要;L—试样长度,R一圆角半径

板状及外径大于76 mm管状试件拉伸试样图 4.2.5-1

R≥25

外径小于或等于 76 mm的管状试件拉伸试样图4.2.5-2

试验机的V形夹钳

管接头全截面拉伸试样

图4.2.5-3

SY/T 0452-—2002

约3. 2 mm

最小19am

不去除焊鐘加厚高

用钢锯刻槽试件,可以机械切割或氧气切割/两侧必须光滑和相互平行

约230mm

焊缝表面槽深不大于 1. 6 mm

需在焊缝表面锯槽的试样

图4.2.6-1刻槽锤断试验试件

4.2.7弯曲试样应采用机械方法除去焊缝余高,面弯和背弯试样拉伸面应保留至少一侧母材的原始表面,加工刀痕应轻微并与试样纵轴平行,蛮曲试样的形式和尺寸应符合下列规定:1横向面弯和背弯试样应符合图4,2.7-1和表4.2.7的规定。当试件厚度大于10mm时,应从试样的受压面去除多余的厚度。2横向侧弯试样应符合图4.2.7-2的规定。当试样厚度小于38mm时,应采用全厚度侧弯试样,试样宽度等于试件厚度;当试样厚度大于或等于38mm时,可沿试件厚度方向切成宽度为20mm~~38mm等宽的多个试样代替一个全厚度试样。3纵向弯曲试样应符合图4.2.7-3的规定,试样的纵向轴线应平行于焊缝。避 4. 2. 7弯曲试样尺寸

试件厚度T

1.5≤T<10

T≥10

试样厚度

≥150

(a)管状和板状面弯

(b)管状和板状背弯

图4.2.7-1

≥150

横向面鸾和背弯试样

图 4.2.7-2

≥150

注:B—试样宽度,板状试件B=30mm;横向侧弯试样

SY/T 0452--2002

管状试件B=t+虹/20 mm,且10≤B≤38mm(式中:Φ管子外径t—试样厚度)。图4.2.7-3纵向弯曲试样

4.2.8冲击试样应采用机械加工,其形式和试验方法应符合GB/T229的规定。试样纵轴应垂直于焊缝轴线,缺口轴线垂直于母材表面,焊缝区试样的缺口轴线应位于焊缝中心线上,热影响区试样的缺口轴线与试样轴线的交点应位于热影响区内(见图4.2.8)。冲击试样为10mm×10mm×55mm的标准试样。若无法制备标准试样时,也可采用厚度为7.5mm或5mm的小尺寸试样。

SY/T 0452—2002

4.2.9角焊缝试件宏观金相和刻槽锤断试样的切取位置及方法见图4.2.9-1和图4.2.9-2。4.2.10角焊缝宏观金相检验应符合下列规定:1试样采用机械方法切取;若用火焰切割,应留出足够的加工余量。2每个试样长为50mm,宽不小于25mm,管一管或管一板角焊缝试件等分切取4次试样,焊缝的起始和终了位置应位于试样中部。3每个试样取同方向的一个面进行加工,任意两检验面不得为同一切口的两侧面。必要时先进行腐蚀,使其显露出明显的焊缝轮廊,以便进行宏观检验。4.2.11各种试验方法应执行国家现行标准:1拉伸试验按GB/T228《金属拉伸试验法》的规定执行。(a)热影响区

(b)焊缝金属

1一焊缝金属;2—一热影响区,3冲击试样;.4一试样中心线t一试样至母材边缘距离,t≥1mm;t—试样中心线至母材边缘的距离图4.2.8冲击试样的截取位置

注:①管板角焊缝试件,底板母材厚度不小于管壁厚,最大焊脚等于管壁厚,②承插角焊缝试件,外管壁厚不小于内管壁厚,最大焊脚等于内管壁厚;③图中虚线为切取试样示意线。图4.2.9-1角焊缝宏观金相检验试件形式610

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。