SY/T 0518-2002

基本信息

标准号: SY/T 0518-2002

中文名称:油气管道钢制对焊管件设计规程

标准类别:石油天然气行业标准(SY)

英文名称: Design specification for steel butt-welding fittings for oil and gas pipelines

标准状态:现行

发布日期:2002-05-28

实施日期:2002-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:332192

标准分类号

标准ICS号:石油及相关技术>>75.180石油和天然气工业设备

中标分类号:工程建设>>供热、供气、空调及制冷工程>>P45供热、供气、空调及制冷工程综合

关联标准

替代情况:SY/T 0518-1992

出版信息

出版社:石油工业出版社

页数:27页

标准价格:20.0 元

相关单位信息

发布部门:国家经济贸易委员会

标准简介

本标准规定了油气管道钢制对焊管件的设计及选用验算的要求和方法。管件设计计算时,只考虑设计压力的作用。当必须考虑其它载荷(如热膨胀推力、弯曲力矩等)时,应另行分析,不属于本标准的范围。 SY/T 0518-2002 油气管道钢制对焊管件设计规程 SY/T0518-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1总则

中华人民共和国石油天然气行业标准油气管道钢制对焊管件设计规程批准部门:国家经济贸易委员会批准日期:2002-05-28

实施日期:2002-08-01

SY/T 0518.---2002

代替SY/T0518—-1992

1.0.1为了提高油气管道钢制对焊管件的设计水平,做到技术先进、经济合理、安全适用、确保质量,特制定本标准。

1.0.2本标准规定了油气管道钢制对焊管件的设计及选用验算的要求和方法。管件设计计算时,只考虑设计压力的作用。当必须考虑其他载荷(如热膨胀推力、弯曲力矩等)时,应另行分析,不属于本标准的范围。

1.0.3本标准适用于下列条件的陆上油、气输送管道工程中的钢制对焊管件(管封头、异径接头、弯头、弯管和三通):

设计压力p不大于10MPa;

公称直径DN不大于1000mm;

设计温度T高于一40℃,且不高于120℃;注:管件的设计温度应在钢材允许的使用温度范围内,1.0.4对超出本标准设计范围的钢制管件,可采用以下方法设计:1包括有限元在内的应力分析;

2验证性实验分析(如验证性爆破试验、实验应力分析)。1.0.5管件的设计除应符合本标准外,还应遵循国家颁布的有关法令、法规和规章。当本标准的要求低于国家有关标准的要求时,应以国家标准的要求为准。1.0.6下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本为有效。所有版本都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150—1998钢制压力容器

GB/T3274--1988碳素结构钢和低合金结构钢热扎厚钢板和钢带GB3531—1996低温压力容器用低合金钢钢板GB6654—1996压力容器用钢板

GB5310--1995高压锅炉用无缝钢管GB6479—2000高压化肥设备用无缝钢管GB/T8163—1999输送流体用无缝钢管GB9948--1988石油裂化用无缝钢管输送钢管交货技术条件第1部分:A级钢管GB/T 9711.1---1997石油天然气工业9石油天然气工业输送钢管交货技术条件第2部分:B级钢管GB/T 9711, 2--1999

GB/T124591990钢制对焊无缝管件GB/T13401—1992钢板制对焊管件GB50251--1994输气管道工程设计规范GB502531994输油管道工程设计规范JB4730—1994

压力容器无损检测

SY/T0510-—1998钢制对焊管件

SY/T5257--1991钢制弯管

SY/T0599---1997天然气地面设施抗硫化物应力开裂金属材料要求2术语与符号

2.1术语

2.1.1压力pressure

除注明者外,压力均指表压力。2.1.2 工作压力 operating pressure工作压力指在正常工作情况下,管件可能达到的最高压力。2.1.3设计压力design pressureSY/T 0518--2002

设计压力指在相应的设计温度下,用以确定管件计算厚度的压力,其值不低于工作压力。2.1.4设计温度design temperature设计温度指在正常工作情况下,管件金属可能达到的最高或最低温度(沿管件金属截面的温度平均值)。设计温度与设计压力一起作为设计载荷条件。2.1.5 计算厚度 calculated thickness计算厚度指按各章给定公式计算得到的厚度。2.1.6设计厚度design thickness设计厚度指计算厚度与腐蚀裕量之和。2.1.7 名义厚度nominal thickness名义厚度指设计厚度加上钢材负偏差后向上圆整至钢材标准规格的厚度(对于焊制管件之外的机械成型管件,可以不向上圆整),即标注在图样上的厚度。管件成型后的实际最小厚度不应小于图示名义厚度。bzxZ.net

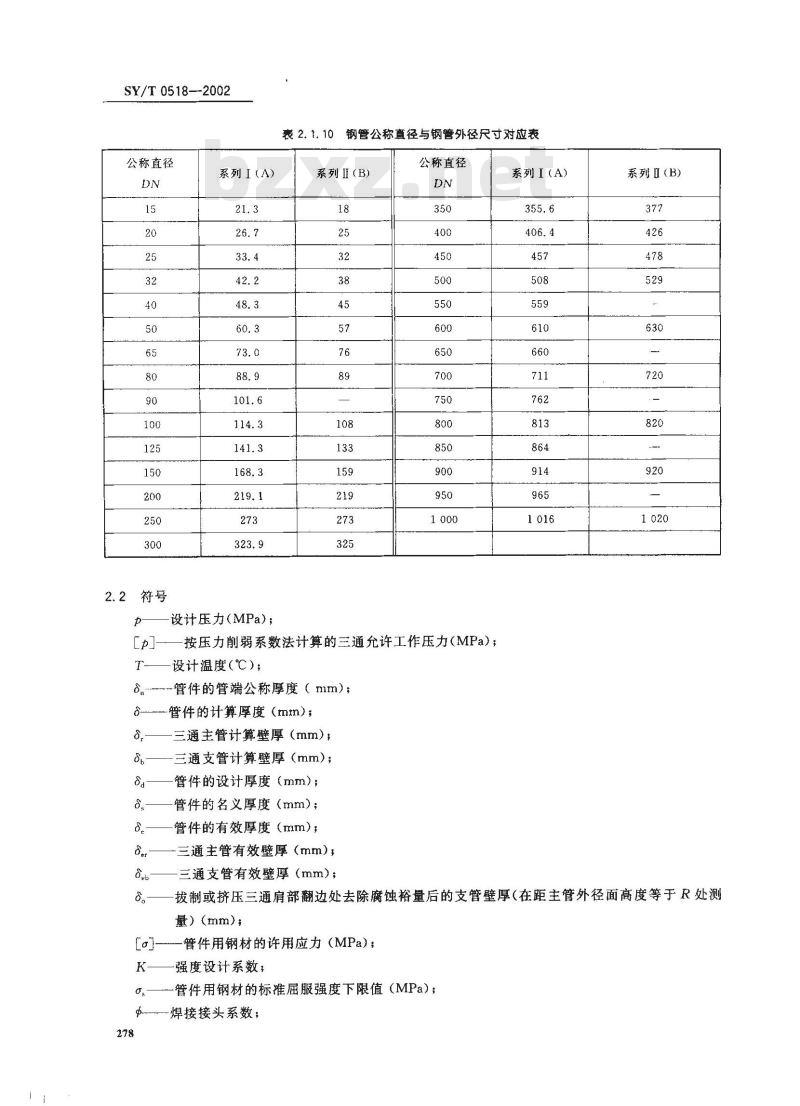

2.1.8 有效厚度 effective thickness有效厚度指名义厚度减去腐蚀裕量和钢材厚度负偏差,2.1.9管端公称厚度nominal thickness at bevel ends管端公称厚度指管件端部坡口处的厚度,是标识管件压力等级的厚度。当管件材料标准屈服强度大于或等于相接管线时,一般等于相接管线的壁厚2.1.10公称直径nominal diameter公称直径即名义直径,公称直径对应的钢管外径有两个系列:系列I(A系列)和系列Ⅱ(B系列)。标识时,对于系列I(A系列)管件,在公称直径DN后可不加\A;对于系列Ⅱ(B系列)管件,在公称直径DN后应加\B”。公称真径及其对应的外径尺寸见表2.1.10。277

SY/T0518—2002

公称直径

2.2符号

系列I(A)

设计压力(MPa);

表 2. 1.10钢管公称直径与钢管外径尺寸对应表系列 I(B)

公称直径

按压力削弱系数法计算的三通允许工作压力(MPa);设计温度(℃);

.-管件的管端公称厚度(mm);-管件的计算厚度(mm);

三通主管计算壁厚(mm);

三通支管计算壁厚(mm);

管件的设计厚度(mm);

管件的名义厚度(mm);

管件的有效厚度(mm);

三通主管有效壁厚(mm),

三通支管有效壁厚(mm);

系列I(A)

系列Ⅱ(B)

拔制或挤压三通肩部翻边处去除腐蚀裕量后的支管壁厚(在距主管外径面高度等于R处测量)(mm);

管件用钢材的许用应力(MPa);强度设计系数;

一管件用钢材的标准屈服强度下限值(MPa);g

.-焊接接头系数;

D一-管件的外径(对于异径接头为大端外径,对于三通为主管外径)(mm);d----·对于异径接头为小端外径,对于三通为支管外径(mm);d

三通支管去除腐蚀裕量后的内径(mm);异径接头的长度(mm);

C一三通中心到主管端部距离(即三通半长)(mm);M三通中心到支管端部距离(mm);Ak三通开孔所需要补强截面积(mm);Ae—一补强面积之和(mm2);

H三通支管有效补强区高度(mm),W-一三通主管有效补强区宽度的一半(mm);SY/T0518--2002

f.-强度削弱系数,等于支管材料与主管材料标准届服强度下限值之比值,当该比值大于1.0时,取f,=1.0;

n—压力削弱系数;

DN——管件的公称直径。

3基本规定

3.0.1管件的设计必须具备相应的资质。3.0.2管件的设计参数(如设计压力、许用应力、设计温度等)、试验压力及腐蚀裕量的取值不应低于相接管线的取值。

3.0.3厚度附加量按式(3.0.3)计算。C = C + Cz

式中:C----厚度附加量(mm);

Ci—管件用钢材厚度负偏差(mm):C2——腐蚀裕量(mm)。

钢板或钢管的厚度负偏差按相应钢材标准的规定。当钢材的厚度负偏差不大于0.25mm,且不超过名义厚度的6%时,负偏差可忽略不计。管件的腐蚀裕量,应根据管件的设计寿命和介质对金属材料的腐蚀速率确定,其取值不应小于相接管线的取值。

3.0.4管件用钢材的许用应力按式(3.0.4)计算。Ea]- K.o

3.0.5强度设计系数指用来确定材料许用应力的系数,与管件所在地区等级有关,应按GB50251《输气管道工程设计规范》或GB50253《输油管道工程设计规范》的规定选取。3.0.6管件的焊接接头应是双面焊对接接头或相当于双面焊的全焊透对接接头。100%无损检测:=1.0

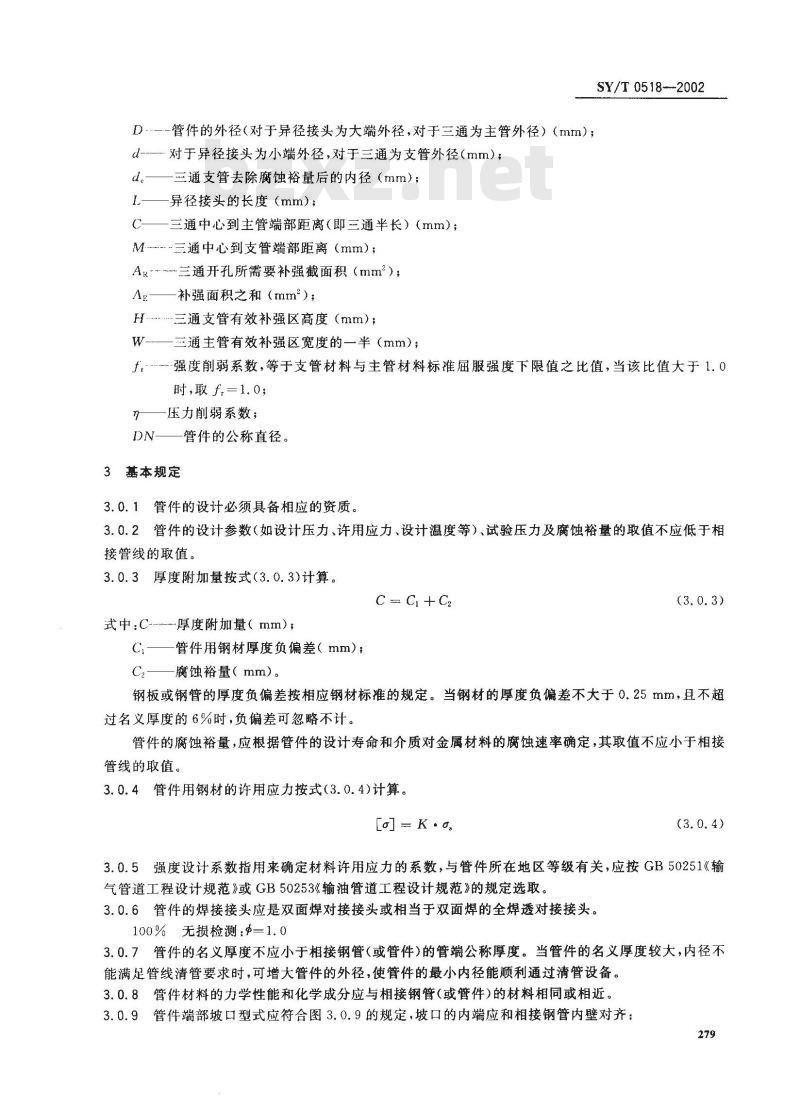

3.0.7管件的名义厚度不应小于相接钢管(或管件)的管端公称厚度。当管件的名义厚度较大,内径不能满足管线清管要求时,可增大管件的外径,使管件的最小内径能顺利通过清管设备。3.0.8管件材料的力学性能和化学成分应与相接钢管(或管件)的材料相同或相近。3.0.9管件端部坡口型式应符合图3.0.9的规定,坡口的内端应和相接钢管内壁对齐:279

SY/T 0518—-2002

最大30°

最小15

最人30°

最小15

(a)普通坡口

最大30°

最小15°℃7

最大30°

最小15°

(b)复合坡口

注:①当管件材料标准届服强度下限值与接管材料的相同时,内削角度不限制最小值。②如有特殊需要,允许采用其他坡口形式。③图中D为相接管线外径。

图3.0.9坡口型式

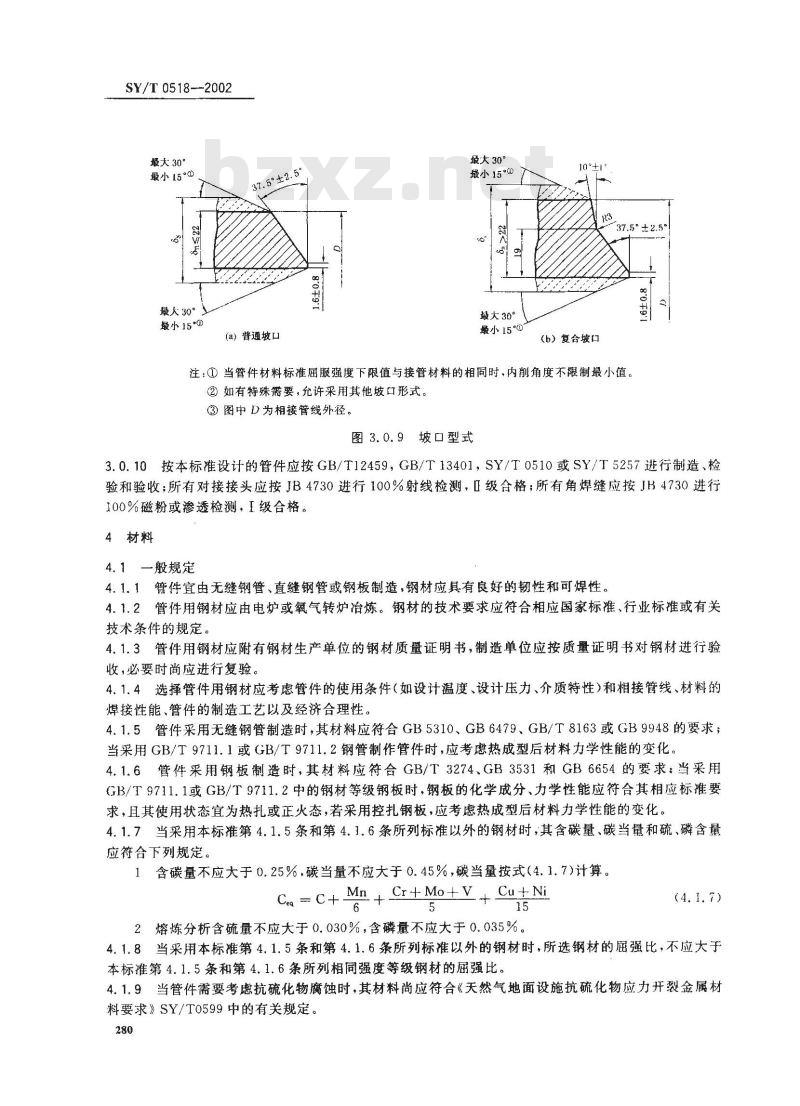

3.0.10按本标准设计的管件应按GB/T12459,GB/T13401,SY/T0510或SY/T5257进行制造、检验和验收;所有对接接头应按JB4730进行100%射线检测,Ⅱ级合格;所有角焊缝应按JB4730进行100%磁粉或渗透检测,I级合格。4材料

4.1一般规定

4.1.1管件宣由无缝钢管、直缝钢管或钢板制造,钢材应具有良好的韧性和可焊性。4.1.2管件用钢材应由电炉或氧气转炉冶炼。钢材的技术要求应符合相应国家标准、行业标准或有关技术条件的规定。

4.1.3管件用钢材应附有钢材生产单位的钢材质量证明书,制造单位应按质量证明书对钢材进行验收,必要时尚应进行复验。

4.1.4选择管件用钢材应考虑管件的使用条件(如设计温度、设计压力、介质特性)和相接管线、材料的焊接性能、管件的制造工艺以及经济合理性。4.1.5管件采用无缝钢管制造时,其材料应符合GB5310、GB6479、GB/T8163或GB9948的要求;当采用GB/T9711.1或GB/T9711.2钢管制作管件时,应考虑热成型后材料力学性能的变化。4.1.6管件采用钢板制造时,其材料应符合GB/T3274、GB3531和GB6654的要求:当采用GB/T9711.1或GB/T9711.2中的钢材等级钢板时,钢板的化学成分、力学性能应符合其相应标准要求,且其使用状态宜为热扎或正火态,若采用控扎钢板,应考虑热成型后材料力学性能的变化4.1.7当采用本标准第4.1.5条和第4.1.6条所列标准以外的钢材时,其含碳量、碳当量和硫、磷含量应符合下列规定。

1含碳量不应大于0.25%、碳当量不应大于0.45%,碳当量按式(4.1.7)计算。 Mn + Cr+ Mo+V+ Cu+ Ni

Cea C+

2熔炼分析含硫量不应大于0.030%,含磷量不应大于0.035%。(4.1.7)

4.1.8当采用本标准第4.1.5条和第4.1.6条所列标准以外的钢材时,所选钢材的屈强比,不应大于本标准第4.1.5条和第4.1.6条所列相同强度等级钢材的属强比。4.1.9当管件需要考虑抗硫化物腐蚀时,其材料尚应符合《天然气地面设施抗硫化物应力开裂金属材料要求》SY/T0599中的有关规定。280

4.2冲击韧性

SY/T0518—2002

4.2.1管件使用温度高于-20℃时,用于制作管件的钢板,当使用温度和钢板厚度符合下述情况时,宜每批取一张钢板进行夏比(V形缺口)低温冲击韧性试验。试验温度应为管件的最低设计温度,或设计文件规定的溢度,试样取样方向为横向。1使用温度低于0℃时:厚度大于25mm的2020R,厚度大于38mm的16MnR、15MnVR和15MnNbR,任何厚度的标准抗拉强度下限值a,>515MPa~650MPa如1.415及以上钢级)钢板。2使用溢度低于一10℃时:厚度大于12mm的20、20R,厚度大于20mm的16MnR15MnVR和 15 MnVNbR。

冲违功指标根据钢板标推抗拉强度下限值按表4.2.2确定。4.2.2管件使用温度低于或等于20℃时,管件用钢材的冲击试验温度应按管件的最低设计温度,或按设计文件的规定。管件用钢材试验温度下的冲击功指标,按管件用钢材的标准抗拉强度下限值确定,具体要求应不低于表4.2.2的要求。小试样的冲击功指标根据试样厚度按比例缩减。试样取样方向为横向。

表4.2.2低温夏比(V形缺口)冲击试验囊低冲击功规定值钢材标准抗拉强度下限值a

>450-515

>515~650

三个试样的冲击功平均值Ak

10 mm×10 mmX55 mm

注;试验温度下三个试样的冲击功平均值不得低于表中的规定;其中单个试样的冲击功可小于平均值·侣不得小于平均值的70%。

5管封头的设计

5.0.1管封头应采用整块钢板制造。5.0.2管封头为标推椭圆形封头,长短轴之比(D:2h,)为2:1.如图5.0.2所示。图5.0.2标准椭圆形封头

5.0.3管封头直边高度h.根据管封头名义厚度按下列规定选取:当≤8mm时,取hz=25mm;

当8 mm<6,≤18 mm时,取hz=40 mm;当9,>18 mm时,取h2=50 mm。

SY/T0518—2002

5.0.4管封头的计算壁厚按式(5.0.4)计算。(5.0.4)

5.0.5对于按GB/T12459,GB/T13401或SY/T0510制造的半椭圆部分长短轴之比大于或等于2:1的椭圆形管帽,可按式(5.0.5)进行验算。(5.0.5)

6异径接头的设计

6.0.1异径接头的结构型式如图6.0.1-1、图6.0.1-2、图6.0.1-3和图6.0.1-4所示。图6.0.1-1

带折边同心异径接头

图6.0.1-3带折边偏心异径接头

图6.0.1-2不带折边同心异径接头图6.0.1-4不带折边偏心异径接头6.0.2无折边异径接头锥壳半顶角或最大半顶角不应大于25°,带折边异径接头锥壳半顶角或最大半顶角不应大于60°。

6.0.3带折边异径接头大端直边长度L应不小于2Vo.5Ds,,小端直边长度L2应不小于/ds.。6.0.4带折边异径接头大端过渡段转角半径R应不小于异径接头大端外径D的10%,且不小于异径282

SY/T 0518--2002

接头名义厚度。的3倍,小端过渡段转角半径R2应不小于异径接头小端外径d的5%,且不小于异径接头名义厚度,的3倍。

6.0.5异径接头应为无缝或只有一道纵向焊缝,对于偏心异径接头焊缝宜放在无倾角的位置。6.0.6异径接头的计算壁厚按式(6.0.6)计算。pD

2ocosα

式中:α-

异径接头的半顶角或最大半顶角(如图6.0.1-1~图6.0.1-4所示)()。(6.0.6)

6.0.7对于按GB/T12459,GB/T13401或SY/T0510制造的异径接头,可按式(6.0.7)进行验算。≥

7弯头或弯管的设计

7.0.1弯曲半径R为接管外径的1~3倍时般称为弯头。弯曲半径R大于接管外径的3倍时一般称为弯管。

7.0.2弯头和弯管宜为无缝或只有一道纵向焊缝,焊缝位置宜如图7.0.2所示。图7.0.2

弯头或弯管

7.0.3弯头或弯管的计算壁厚按式(7.0.3)计算。pD

2L054R-2D

式中:R弯头或弯管的弯曲半径(mm)。(7.0.3)

7.0.4对于按GB/T12459,GB/T13401,SY/T0510或SY/T5257制造的弯头或弯管,可按式(7.0.4)进行验算。

8三通的设计

8.1般规定

8.1.1三通的开孔补强,本标准推荐下列两种补强计算方法:一、等面积补强法,二、压力削弱系数法。这两种方法既适用于拔制三通、挤压三通,也适用于加厚主、支管壁厚的整体补强焊制三通8.1.2拔制三通、挤压三通、整体补强焊制三通应采用无缝钢管、直缝钢管或钢板制造。当采用直缝钢283

SY/T0518-2002

管或钢板制造时,主管纵焊缝宜按图8.1.2-1所示方位放置;支管纵焊缝宜按图8.1.2-2所示方位放置。

图8.1.2-1

三通主管纵焊缝位置

图8.1.2-2

三通支管纵焊缝位置

8.1.3整体补强焊制三通的主、支管相贯焊缝必须采用全焊透结构。8.2等面积补强法

8.2.1拔制三通、挤压三通主、支管的补强计算示意图如图8.2.1-1所示,整体补强焊制三通主、支管补强计算示意图如图8.2.1-2所示,图中C为腐蚀裕量。8.2.2开孔所需的补强面积按式(8.2.2-1)和式(8.2.2-2)计算。拔制或挤压三通:

Ax = d.d,

整体补强焊制三通:

Ar d.8, + 28,8(1 - f.)

8.2.3三通主管的计算壁厚3按式8.2.3)计算。S

注:此图表示的为一般补强形式,也可以采取其他结构形式。图8.2.1-1拔制或挤压三通补强计算示意图284

(8.2.2-1)

(8. 2. 2 -2)

注;此图表示的为一般补强形式,也可以采取其他形式。图 8.2.1-2

整体焊接三通补强计算示意图

三通支管的计算壁厚%按式(8.2.4)计算。8.2.4

8.2.5有效补强宽度W按式(8.2.5)计算,取两者中较小值。W-

8.2.6有效补强高度H按式(8.2.6-1)或式(8.2.6-2)计算。拔制或挤压三通:

H= do。

整体补强焊制三通:

8.2.7在有效补强范围为,可提供补强的截面积按式(8.2.7-1)计算。Ae = A + A2 +As

SY/T 0518—2002

(8.2.6-1)

(8.2.6-2)

(8. 2. 7-1)

式中.A,—--在有效补强区内,三通度管有效厚度减去计算厚度之外的补强面积,按式(8.2.7-2)或式(8.2.7-3)计算。

拔制或挤压三通:

A, =(2W-d)(der -8)

整体补强焊制三通:

Ar = (2W -- d)(d-8) - 28(d—a)(1 - f)A

(8. 2. 7-2)

(8. 2. 7-3)

在有效补强区内,三通支管有效厚度减去计算厚度之外的补强面积,按式(8.2.7-4)或式(8.2.7-5)计算。

拔制或挤压三通:

A, 2H( -%)

整体补强焊制三通:

A, 2H(8h - ).f,

在有效补强区内,其他可提供的补强面积,按式(8.2.7-6)或式(8.2.7-7)计算。(8.2.7-4)

(8.2.7-5)

SY/T0518--2002

拔制或挤压三通:

式中:R—

A, = 2(。-.)R

拔制或挤压三通肩部翻边处的圆弧曲率半径(mm)。该曲率半径受下列限制:①最小半径:R应大于0.05d;

②最大半径:R应小于0.1d+13mm;③不得采用机加工的方法满足上述要求。整体补强焊制三通:

式中:K-整体补强焊制三通肩部角焊缝高度(mm)。8.2.8等面积补强计算应满足式(8.2.8)。AE ≥ AR

8.3压力削弱系数法

8.3.1压力削弱系数法计算的允许工作压力应满足式(8.3.1)。2[o]derd

Ep]= -

8.3.2压力削弱系数按式(8.3.2-1)计算。1

式中:a-

系数,按式(8.3.2-2)计算。

式中:a =

b系数,按式(8.3.2-3)计算。

aV1+b2

r + eb

b = 4. 05 -

(8.2.7-6)

(8. 2. 7-7)

(8. 3. 1)

(8. 3. 2-1)

(8.3.2-2)

(8.3.2-3)

采用压力削弱系数法计算壁厚的三通,其主管长度一般取为3.5D,但不宜小于2d;支管至主管下部外壁的高度一般取为1.7D。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油天然气行业标准油气管道钢制对焊管件设计规程批准部门:国家经济贸易委员会批准日期:2002-05-28

实施日期:2002-08-01

SY/T 0518.---2002

代替SY/T0518—-1992

1.0.1为了提高油气管道钢制对焊管件的设计水平,做到技术先进、经济合理、安全适用、确保质量,特制定本标准。

1.0.2本标准规定了油气管道钢制对焊管件的设计及选用验算的要求和方法。管件设计计算时,只考虑设计压力的作用。当必须考虑其他载荷(如热膨胀推力、弯曲力矩等)时,应另行分析,不属于本标准的范围。

1.0.3本标准适用于下列条件的陆上油、气输送管道工程中的钢制对焊管件(管封头、异径接头、弯头、弯管和三通):

设计压力p不大于10MPa;

公称直径DN不大于1000mm;

设计温度T高于一40℃,且不高于120℃;注:管件的设计温度应在钢材允许的使用温度范围内,1.0.4对超出本标准设计范围的钢制管件,可采用以下方法设计:1包括有限元在内的应力分析;

2验证性实验分析(如验证性爆破试验、实验应力分析)。1.0.5管件的设计除应符合本标准外,还应遵循国家颁布的有关法令、法规和规章。当本标准的要求低于国家有关标准的要求时,应以国家标准的要求为准。1.0.6下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本为有效。所有版本都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150—1998钢制压力容器

GB/T3274--1988碳素结构钢和低合金结构钢热扎厚钢板和钢带GB3531—1996低温压力容器用低合金钢钢板GB6654—1996压力容器用钢板

GB5310--1995高压锅炉用无缝钢管GB6479—2000高压化肥设备用无缝钢管GB/T8163—1999输送流体用无缝钢管GB9948--1988石油裂化用无缝钢管输送钢管交货技术条件第1部分:A级钢管GB/T 9711.1---1997石油天然气工业9石油天然气工业输送钢管交货技术条件第2部分:B级钢管GB/T 9711, 2--1999

GB/T124591990钢制对焊无缝管件GB/T13401—1992钢板制对焊管件GB50251--1994输气管道工程设计规范GB502531994输油管道工程设计规范JB4730—1994

压力容器无损检测

SY/T0510-—1998钢制对焊管件

SY/T5257--1991钢制弯管

SY/T0599---1997天然气地面设施抗硫化物应力开裂金属材料要求2术语与符号

2.1术语

2.1.1压力pressure

除注明者外,压力均指表压力。2.1.2 工作压力 operating pressure工作压力指在正常工作情况下,管件可能达到的最高压力。2.1.3设计压力design pressureSY/T 0518--2002

设计压力指在相应的设计温度下,用以确定管件计算厚度的压力,其值不低于工作压力。2.1.4设计温度design temperature设计温度指在正常工作情况下,管件金属可能达到的最高或最低温度(沿管件金属截面的温度平均值)。设计温度与设计压力一起作为设计载荷条件。2.1.5 计算厚度 calculated thickness计算厚度指按各章给定公式计算得到的厚度。2.1.6设计厚度design thickness设计厚度指计算厚度与腐蚀裕量之和。2.1.7 名义厚度nominal thickness名义厚度指设计厚度加上钢材负偏差后向上圆整至钢材标准规格的厚度(对于焊制管件之外的机械成型管件,可以不向上圆整),即标注在图样上的厚度。管件成型后的实际最小厚度不应小于图示名义厚度。bzxZ.net

2.1.8 有效厚度 effective thickness有效厚度指名义厚度减去腐蚀裕量和钢材厚度负偏差,2.1.9管端公称厚度nominal thickness at bevel ends管端公称厚度指管件端部坡口处的厚度,是标识管件压力等级的厚度。当管件材料标准屈服强度大于或等于相接管线时,一般等于相接管线的壁厚2.1.10公称直径nominal diameter公称直径即名义直径,公称直径对应的钢管外径有两个系列:系列I(A系列)和系列Ⅱ(B系列)。标识时,对于系列I(A系列)管件,在公称直径DN后可不加\A;对于系列Ⅱ(B系列)管件,在公称直径DN后应加\B”。公称真径及其对应的外径尺寸见表2.1.10。277

SY/T0518—2002

公称直径

2.2符号

系列I(A)

设计压力(MPa);

表 2. 1.10钢管公称直径与钢管外径尺寸对应表系列 I(B)

公称直径

按压力削弱系数法计算的三通允许工作压力(MPa);设计温度(℃);

.-管件的管端公称厚度(mm);-管件的计算厚度(mm);

三通主管计算壁厚(mm);

三通支管计算壁厚(mm);

管件的设计厚度(mm);

管件的名义厚度(mm);

管件的有效厚度(mm);

三通主管有效壁厚(mm),

三通支管有效壁厚(mm);

系列I(A)

系列Ⅱ(B)

拔制或挤压三通肩部翻边处去除腐蚀裕量后的支管壁厚(在距主管外径面高度等于R处测量)(mm);

管件用钢材的许用应力(MPa);强度设计系数;

一管件用钢材的标准屈服强度下限值(MPa);g

.-焊接接头系数;

D一-管件的外径(对于异径接头为大端外径,对于三通为主管外径)(mm);d----·对于异径接头为小端外径,对于三通为支管外径(mm);d

三通支管去除腐蚀裕量后的内径(mm);异径接头的长度(mm);

C一三通中心到主管端部距离(即三通半长)(mm);M三通中心到支管端部距离(mm);Ak三通开孔所需要补强截面积(mm);Ae—一补强面积之和(mm2);

H三通支管有效补强区高度(mm),W-一三通主管有效补强区宽度的一半(mm);SY/T0518--2002

f.-强度削弱系数,等于支管材料与主管材料标准届服强度下限值之比值,当该比值大于1.0时,取f,=1.0;

n—压力削弱系数;

DN——管件的公称直径。

3基本规定

3.0.1管件的设计必须具备相应的资质。3.0.2管件的设计参数(如设计压力、许用应力、设计温度等)、试验压力及腐蚀裕量的取值不应低于相接管线的取值。

3.0.3厚度附加量按式(3.0.3)计算。C = C + Cz

式中:C----厚度附加量(mm);

Ci—管件用钢材厚度负偏差(mm):C2——腐蚀裕量(mm)。

钢板或钢管的厚度负偏差按相应钢材标准的规定。当钢材的厚度负偏差不大于0.25mm,且不超过名义厚度的6%时,负偏差可忽略不计。管件的腐蚀裕量,应根据管件的设计寿命和介质对金属材料的腐蚀速率确定,其取值不应小于相接管线的取值。

3.0.4管件用钢材的许用应力按式(3.0.4)计算。Ea]- K.o

3.0.5强度设计系数指用来确定材料许用应力的系数,与管件所在地区等级有关,应按GB50251《输气管道工程设计规范》或GB50253《输油管道工程设计规范》的规定选取。3.0.6管件的焊接接头应是双面焊对接接头或相当于双面焊的全焊透对接接头。100%无损检测:=1.0

3.0.7管件的名义厚度不应小于相接钢管(或管件)的管端公称厚度。当管件的名义厚度较大,内径不能满足管线清管要求时,可增大管件的外径,使管件的最小内径能顺利通过清管设备。3.0.8管件材料的力学性能和化学成分应与相接钢管(或管件)的材料相同或相近。3.0.9管件端部坡口型式应符合图3.0.9的规定,坡口的内端应和相接钢管内壁对齐:279

SY/T 0518—-2002

最大30°

最小15

最人30°

最小15

(a)普通坡口

最大30°

最小15°℃7

最大30°

最小15°

(b)复合坡口

注:①当管件材料标准届服强度下限值与接管材料的相同时,内削角度不限制最小值。②如有特殊需要,允许采用其他坡口形式。③图中D为相接管线外径。

图3.0.9坡口型式

3.0.10按本标准设计的管件应按GB/T12459,GB/T13401,SY/T0510或SY/T5257进行制造、检验和验收;所有对接接头应按JB4730进行100%射线检测,Ⅱ级合格;所有角焊缝应按JB4730进行100%磁粉或渗透检测,I级合格。4材料

4.1一般规定

4.1.1管件宣由无缝钢管、直缝钢管或钢板制造,钢材应具有良好的韧性和可焊性。4.1.2管件用钢材应由电炉或氧气转炉冶炼。钢材的技术要求应符合相应国家标准、行业标准或有关技术条件的规定。

4.1.3管件用钢材应附有钢材生产单位的钢材质量证明书,制造单位应按质量证明书对钢材进行验收,必要时尚应进行复验。

4.1.4选择管件用钢材应考虑管件的使用条件(如设计温度、设计压力、介质特性)和相接管线、材料的焊接性能、管件的制造工艺以及经济合理性。4.1.5管件采用无缝钢管制造时,其材料应符合GB5310、GB6479、GB/T8163或GB9948的要求;当采用GB/T9711.1或GB/T9711.2钢管制作管件时,应考虑热成型后材料力学性能的变化。4.1.6管件采用钢板制造时,其材料应符合GB/T3274、GB3531和GB6654的要求:当采用GB/T9711.1或GB/T9711.2中的钢材等级钢板时,钢板的化学成分、力学性能应符合其相应标准要求,且其使用状态宜为热扎或正火态,若采用控扎钢板,应考虑热成型后材料力学性能的变化4.1.7当采用本标准第4.1.5条和第4.1.6条所列标准以外的钢材时,其含碳量、碳当量和硫、磷含量应符合下列规定。

1含碳量不应大于0.25%、碳当量不应大于0.45%,碳当量按式(4.1.7)计算。 Mn + Cr+ Mo+V+ Cu+ Ni

Cea C+

2熔炼分析含硫量不应大于0.030%,含磷量不应大于0.035%。(4.1.7)

4.1.8当采用本标准第4.1.5条和第4.1.6条所列标准以外的钢材时,所选钢材的屈强比,不应大于本标准第4.1.5条和第4.1.6条所列相同强度等级钢材的属强比。4.1.9当管件需要考虑抗硫化物腐蚀时,其材料尚应符合《天然气地面设施抗硫化物应力开裂金属材料要求》SY/T0599中的有关规定。280

4.2冲击韧性

SY/T0518—2002

4.2.1管件使用温度高于-20℃时,用于制作管件的钢板,当使用温度和钢板厚度符合下述情况时,宜每批取一张钢板进行夏比(V形缺口)低温冲击韧性试验。试验温度应为管件的最低设计温度,或设计文件规定的溢度,试样取样方向为横向。1使用温度低于0℃时:厚度大于25mm的2020R,厚度大于38mm的16MnR、15MnVR和15MnNbR,任何厚度的标准抗拉强度下限值a,>515MPa~650MPa如1.415及以上钢级)钢板。2使用溢度低于一10℃时:厚度大于12mm的20、20R,厚度大于20mm的16MnR15MnVR和 15 MnVNbR。

冲违功指标根据钢板标推抗拉强度下限值按表4.2.2确定。4.2.2管件使用温度低于或等于20℃时,管件用钢材的冲击试验温度应按管件的最低设计温度,或按设计文件的规定。管件用钢材试验温度下的冲击功指标,按管件用钢材的标准抗拉强度下限值确定,具体要求应不低于表4.2.2的要求。小试样的冲击功指标根据试样厚度按比例缩减。试样取样方向为横向。

表4.2.2低温夏比(V形缺口)冲击试验囊低冲击功规定值钢材标准抗拉强度下限值a

>450-515

>515~650

三个试样的冲击功平均值Ak

10 mm×10 mmX55 mm

注;试验温度下三个试样的冲击功平均值不得低于表中的规定;其中单个试样的冲击功可小于平均值·侣不得小于平均值的70%。

5管封头的设计

5.0.1管封头应采用整块钢板制造。5.0.2管封头为标推椭圆形封头,长短轴之比(D:2h,)为2:1.如图5.0.2所示。图5.0.2标准椭圆形封头

5.0.3管封头直边高度h.根据管封头名义厚度按下列规定选取:当≤8mm时,取hz=25mm;

当8 mm<6,≤18 mm时,取hz=40 mm;当9,>18 mm时,取h2=50 mm。

SY/T0518—2002

5.0.4管封头的计算壁厚按式(5.0.4)计算。(5.0.4)

5.0.5对于按GB/T12459,GB/T13401或SY/T0510制造的半椭圆部分长短轴之比大于或等于2:1的椭圆形管帽,可按式(5.0.5)进行验算。(5.0.5)

6异径接头的设计

6.0.1异径接头的结构型式如图6.0.1-1、图6.0.1-2、图6.0.1-3和图6.0.1-4所示。图6.0.1-1

带折边同心异径接头

图6.0.1-3带折边偏心异径接头

图6.0.1-2不带折边同心异径接头图6.0.1-4不带折边偏心异径接头6.0.2无折边异径接头锥壳半顶角或最大半顶角不应大于25°,带折边异径接头锥壳半顶角或最大半顶角不应大于60°。

6.0.3带折边异径接头大端直边长度L应不小于2Vo.5Ds,,小端直边长度L2应不小于/ds.。6.0.4带折边异径接头大端过渡段转角半径R应不小于异径接头大端外径D的10%,且不小于异径282

SY/T 0518--2002

接头名义厚度。的3倍,小端过渡段转角半径R2应不小于异径接头小端外径d的5%,且不小于异径接头名义厚度,的3倍。

6.0.5异径接头应为无缝或只有一道纵向焊缝,对于偏心异径接头焊缝宜放在无倾角的位置。6.0.6异径接头的计算壁厚按式(6.0.6)计算。pD

2ocosα

式中:α-

异径接头的半顶角或最大半顶角(如图6.0.1-1~图6.0.1-4所示)()。(6.0.6)

6.0.7对于按GB/T12459,GB/T13401或SY/T0510制造的异径接头,可按式(6.0.7)进行验算。≥

7弯头或弯管的设计

7.0.1弯曲半径R为接管外径的1~3倍时般称为弯头。弯曲半径R大于接管外径的3倍时一般称为弯管。

7.0.2弯头和弯管宜为无缝或只有一道纵向焊缝,焊缝位置宜如图7.0.2所示。图7.0.2

弯头或弯管

7.0.3弯头或弯管的计算壁厚按式(7.0.3)计算。pD

2L054R-2D

式中:R弯头或弯管的弯曲半径(mm)。(7.0.3)

7.0.4对于按GB/T12459,GB/T13401,SY/T0510或SY/T5257制造的弯头或弯管,可按式(7.0.4)进行验算。

8三通的设计

8.1般规定

8.1.1三通的开孔补强,本标准推荐下列两种补强计算方法:一、等面积补强法,二、压力削弱系数法。这两种方法既适用于拔制三通、挤压三通,也适用于加厚主、支管壁厚的整体补强焊制三通8.1.2拔制三通、挤压三通、整体补强焊制三通应采用无缝钢管、直缝钢管或钢板制造。当采用直缝钢283

SY/T0518-2002

管或钢板制造时,主管纵焊缝宜按图8.1.2-1所示方位放置;支管纵焊缝宜按图8.1.2-2所示方位放置。

图8.1.2-1

三通主管纵焊缝位置

图8.1.2-2

三通支管纵焊缝位置

8.1.3整体补强焊制三通的主、支管相贯焊缝必须采用全焊透结构。8.2等面积补强法

8.2.1拔制三通、挤压三通主、支管的补强计算示意图如图8.2.1-1所示,整体补强焊制三通主、支管补强计算示意图如图8.2.1-2所示,图中C为腐蚀裕量。8.2.2开孔所需的补强面积按式(8.2.2-1)和式(8.2.2-2)计算。拔制或挤压三通:

Ax = d.d,

整体补强焊制三通:

Ar d.8, + 28,8(1 - f.)

8.2.3三通主管的计算壁厚3按式8.2.3)计算。S

注:此图表示的为一般补强形式,也可以采取其他结构形式。图8.2.1-1拔制或挤压三通补强计算示意图284

(8.2.2-1)

(8. 2. 2 -2)

注;此图表示的为一般补强形式,也可以采取其他形式。图 8.2.1-2

整体焊接三通补强计算示意图

三通支管的计算壁厚%按式(8.2.4)计算。8.2.4

8.2.5有效补强宽度W按式(8.2.5)计算,取两者中较小值。W-

8.2.6有效补强高度H按式(8.2.6-1)或式(8.2.6-2)计算。拔制或挤压三通:

H= do。

整体补强焊制三通:

8.2.7在有效补强范围为,可提供补强的截面积按式(8.2.7-1)计算。Ae = A + A2 +As

SY/T 0518—2002

(8.2.6-1)

(8.2.6-2)

(8. 2. 7-1)

式中.A,—--在有效补强区内,三通度管有效厚度减去计算厚度之外的补强面积,按式(8.2.7-2)或式(8.2.7-3)计算。

拔制或挤压三通:

A, =(2W-d)(der -8)

整体补强焊制三通:

Ar = (2W -- d)(d-8) - 28(d—a)(1 - f)A

(8. 2. 7-2)

(8. 2. 7-3)

在有效补强区内,三通支管有效厚度减去计算厚度之外的补强面积,按式(8.2.7-4)或式(8.2.7-5)计算。

拔制或挤压三通:

A, 2H( -%)

整体补强焊制三通:

A, 2H(8h - ).f,

在有效补强区内,其他可提供的补强面积,按式(8.2.7-6)或式(8.2.7-7)计算。(8.2.7-4)

(8.2.7-5)

SY/T0518--2002

拔制或挤压三通:

式中:R—

A, = 2(。-.)R

拔制或挤压三通肩部翻边处的圆弧曲率半径(mm)。该曲率半径受下列限制:①最小半径:R应大于0.05d;

②最大半径:R应小于0.1d+13mm;③不得采用机加工的方法满足上述要求。整体补强焊制三通:

式中:K-整体补强焊制三通肩部角焊缝高度(mm)。8.2.8等面积补强计算应满足式(8.2.8)。AE ≥ AR

8.3压力削弱系数法

8.3.1压力削弱系数法计算的允许工作压力应满足式(8.3.1)。2[o]derd

Ep]= -

8.3.2压力削弱系数按式(8.3.2-1)计算。1

式中:a-

系数,按式(8.3.2-2)计算。

式中:a =

b系数,按式(8.3.2-3)计算。

aV1+b2

r + eb

b = 4. 05 -

(8.2.7-6)

(8. 2. 7-7)

(8. 3. 1)

(8. 3. 2-1)

(8.3.2-2)

(8.3.2-3)

采用压力削弱系数法计算壁厚的三通,其主管长度一般取为3.5D,但不宜小于2d;支管至主管下部外壁的高度一般取为1.7D。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。