TB/T 2191-91

基本信息

标准号: TB/T 2191-91

中文名称:铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:528951

相关标签: 内燃 电力机车 空气压缩机 铝制 板翅式 中间 冷却器 技术

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2191-91.

1主题内容与适用范围

TB/T 2191规定了铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器的性能参数、技术要求、试验及检验规则。

TB/T 2191适用于风冷、两级压缩活塞式空气压缩机的中间冷却器(以下简称冷却器)。工矿内燃、电力机车用空气压缩机冷却器可参照本标准执行。

2引用标准

GB 191包装储运 图示标志

GB1804未注公差尺寸的极限偏差

GB 3190铝及铝合金加工产品的化学成分

GB 3193铝及铝合金热轧板

GB 3197焊条用铝及 铝合金线材

GB3614铝合金箔

GB 3881钎接用铝合金板

GB 4436铝及 铝合金管外形尺寸及允许偏差

GB 4437铝及 铝合金热挤压管

GB 6892工业用铝及 铝合金热挤压型材

JB 1580 铝制焊接容器技术条件

JB2293汽车、 拖拉机风简试验方法

JB/Z 167铝制空气设 备氩弧焊工艺规程

3技术要求

3.1冷却器除应符合本标准外,还应按经规定程序批准的产品图样及技术文件制造。

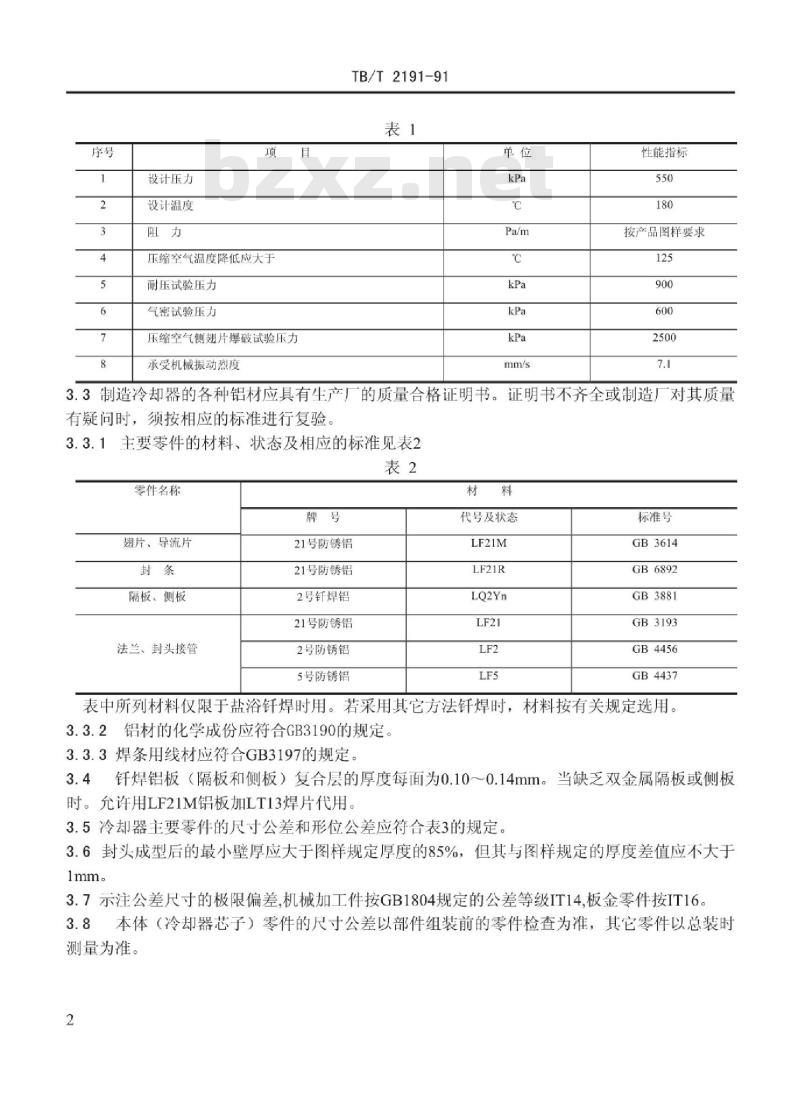

3.2冷却器的性能要求应达到表1中各项指标的规定。

3.3制造冷却器的各种铝材应具有生产厂的质量合格证明书。证明书不齐全或制造厂对其质量有疑问时,须按相应的标准进行复验。

3.3.1主要零件的材料、状态及相应的标准见表2

3.3.2铝材的化学成份应符合GB3190的规定。

3. 3.3焊条用线材应符合GB3 197的规定。

3.4 钎焊铝板(隔板和侧板)复合层的厚度每面为0.10~0.14mm。 当缺乏双金属隔板或侧板时。允许用LF21M铝板加LT13焊片代用。

1主题内容与适用范围

TB/T 2191规定了铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器的性能参数、技术要求、试验及检验规则。

TB/T 2191适用于风冷、两级压缩活塞式空气压缩机的中间冷却器(以下简称冷却器)。工矿内燃、电力机车用空气压缩机冷却器可参照本标准执行。

2引用标准

GB 191包装储运 图示标志

GB1804未注公差尺寸的极限偏差

GB 3190铝及铝合金加工产品的化学成分

GB 3193铝及铝合金热轧板

GB 3197焊条用铝及 铝合金线材

GB3614铝合金箔

GB 3881钎接用铝合金板

GB 4436铝及 铝合金管外形尺寸及允许偏差

GB 4437铝及 铝合金热挤压管

GB 6892工业用铝及 铝合金热挤压型材

JB 1580 铝制焊接容器技术条件

JB2293汽车、 拖拉机风简试验方法

JB/Z 167铝制空气设 备氩弧焊工艺规程

3技术要求

3.1冷却器除应符合本标准外,还应按经规定程序批准的产品图样及技术文件制造。

3.2冷却器的性能要求应达到表1中各项指标的规定。

3.3制造冷却器的各种铝材应具有生产厂的质量合格证明书。证明书不齐全或制造厂对其质量有疑问时,须按相应的标准进行复验。

3.3.1主要零件的材料、状态及相应的标准见表2

3.3.2铝材的化学成份应符合GB3190的规定。

3. 3.3焊条用线材应符合GB3 197的规定。

3.4 钎焊铝板(隔板和侧板)复合层的厚度每面为0.10~0.14mm。 当缺乏双金属隔板或侧板时。允许用LF21M铝板加LT13焊片代用。

标准图片预览

标准内容

中华人民共和国铁道行业标准

铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器技术条件1主题内容与适用范围

TB/T 2191-91

本标准规定了铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器的性能参数、技术要求、试验及检验规则。

本标准适用于风冷、两级压缩活塞式空气压缩机的中间冷却器(以下简称冷却器)。工矿内燃、电力机车用空气压缩机冷却器可参照本标准执行。2引用标准

GB1804

GB3190

GB3193

GB3197

GB3614

GB3881

GB4436

GB4437

GB6892

JB1580

JB2293

包装储运图示标志

未注公差尺寸的极限偏差

铝及铝合金加工产品的化学成分铝及铝合金热轧板

焊条用铝及铝合金线材

铝合金箔

钎接用铝合金板

铝及铝合金管外形尺寸及允许偏差铝及铝合金热挤压管

工业用铝及铝合金热挤压型材

铝制焊接容器技术条件

汽车、拖拉机风筒试验方法

铝制空气设备氩弧焊工艺规程

JB/Z167

3技术要求

3.1冷却器除应符合本标准外,还应按经规定程序批准的产品图样及技术文件制造。3.2冷却器的性能要求应达到表1中各项指标的规定中华人民共和国铁道部1991-06-07-批准1992-01-01实施

设计压力

设计温度

压缩空气温度降低应大于

耐压试验压力

气密试验压力

压缩空气侧翅片爆破试验压力

承受机械振动烈度

TB/T2191-91

性能指标

按产品图样要求

3.3制造冷却器的各种铝材应具有生产厂的质量合格证明书。证明书不齐全或制造厂对其质量有疑问时,须按相应的标准进行复验。3.3.1主要零件的材料、状态及相应的标准见表2表2

零件名称

翅片、导流片

隔板、侧板

法兰、封头接管

21号防锈铝

21号防锈铝

2号钎焊铝

21号防锈铝

2号防锈铝

5号防锈铝

代号及状态

标准号

GB3614

GB6892

GB3881

GB3193

GB4456

GB4437

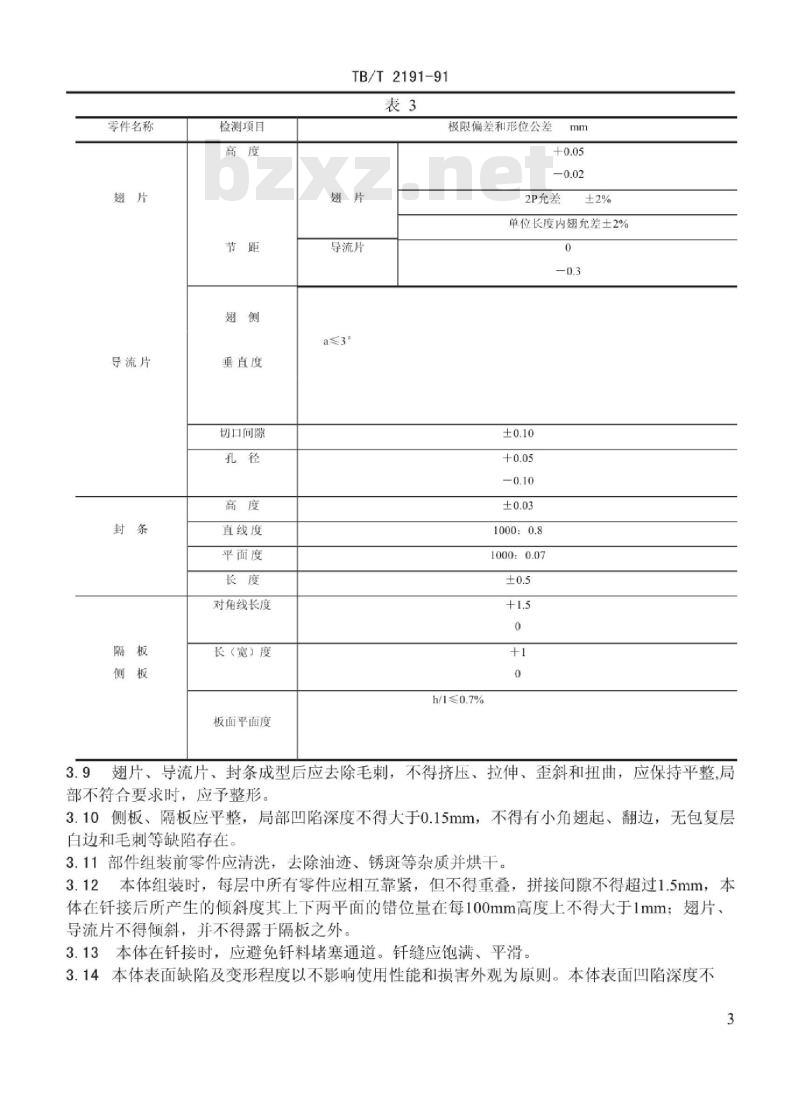

表中所列材料仅限于盐浴针焊时用。若采用其它方法针焊时,材料按有关规定选用。3.3.2铝材的化学成份应符合GB3190的规定3.3.3焊条用线材应符合GB3197的规定。3.4钎焊铝板(隔板和侧板)复合层的厚度每面为0.10~0.14mm。当缺乏双金属隔板或侧板时。充许用LF21M铝板加LT13焊片代用3.5冷却器主要零件的尺寸公差和形位公差应符合表3的规定。3.6封头成型后的最小壁厚应大于图样规定厚度的85%,但其与图样规定的厚度差值应不大于1mm。

3.7示注公差尺寸的极限偏差,机械加工件按GB1804规定的公差等级IT14,板金零件按IT163.8本体(冷却器芯子)零件的尺寸公差以部件组装前的零件检查为准,其它零件以总装时测量为准。

零件名称

导流片

检测项目

垂直度

切口间隙

直线度

平面度

对角线长度

长(宽)度

板面平面度

TB/T 2191-91

导流片

极限偏差和形位公差

2P允差

单位长度内翅充差主2%

1000:0.07

h/1≤0.7%

9翅片、导流片、封条成型后应去除毛刺,不得挤压、拉伸、歪斜和扭曲,应保持平整、局3.9Www.bzxZ.net

部不符合要求时,应予整形

3.10侧板、隔板应平整,局部凹陷深度不得大于0.15mm,不得有小角翅起、翻边,无包复层白边和毛刺等缺陷存在。

3.11部件组装前零件应清洗,去除油迹、锈斑等杂质并烘干。2本体组装时,每层中所有零件应相互靠紧,但不得重叠,拼接间隙不得超过1.5mm,本3.12

体在钎接后所产生的倾斜度其上下两平面的错位量在每100mm高度上不得大于1mm:翅片、导流片不得倾斜,并不得露于隔板之外。3本体在钎接时,应避免钰料堵塞通道。钎缝应饱满、平滑。3.13

3.14本体表面缺陷及变形程度以不影响使用性能和损害外观为原则。本体表面凹陷深度不3

TB/T2191-91

得大于2mm,表面缺陷的总面积不得超过表面积的1%。3.15冷却器在焊接后应彻底清洗。在所有通道畅通后,再用循环热水和清水进行清洗。对各通道注满氯离子含量小于5ppm的清水,放置4h后再取样分析氯离子含量,氯离子的增加量应在15ppm以下。

3.16焊接封头时,各管口、安装孔以及法兰面的位置偏差不得超过土0.5mm,或按图样术规定。

3.17对焊缝的检查,按JB1580的规定执行3.18在能满足冷却器的性能和使用要求的情况下,充许采用其它新结构,新材料。3.19在用户遵守冷却器的使用保养说明及其它有关规定的情况下,从制造厂发货之日起18个月内,或在机车实际走行距离不超过一个架修期,冷却器因制造质量不良而损坏或不能正常工作时,制造厂应免费更换或修理。4试验及检验规则

4.1产品须经制造厂技术检验部门按本标准和相应的标准检查合格后方能出厂。用户可根据本标准第3.9条~3.18条及第4.2.2条的规定进行验收。4.2冷却器须进行试验

4.2.1新设计制造或有重大改进的冷却器必须在2500kPa(表压)的压力下做爆破强度试验并按有关规定(见附表A)对冷却器做性能试验:冷却器还须随相应的空压机做500h型式试验,对冷却器性能寿命、与空压机的匹配情况全面测试和考核之后,对产品的可靠性做出结论,作为该产品鉴定的主要依据之一。对于转厂生产的冷却器,除做爆破强度试验和按有关规定做性能试验外,还应考核生产厂的产品质量及使用寿命。

4.2.2每台冷却器在出厂前除按规定对焊接质量及外观质量检查外,还应做气密性试验。气密性试验的试验压力为600kPa,浸入水中保压10min,冷却器不得有渗漏现象。必要时还应做耐压试验,耐压试验的试验压力为900kPa,合格后,由检查部门签发出厂合格证。在气密性试验中,如发现渗漏,允许补焊,但同一部位的补焊次数不得超过两次。且返修次数和部位应在质量证明书或产品合格证中注明:隔板和封条的焊缝修补范围为该面封条总长度的3%以下;如发现通道串气,允许切除封头检查,但第二次焊封头时,封头上原有焊缝须铲除。5标志、包装、运输和保管

5.1冷却器应在明显部位设置标牌,标牌上应指示下列内容:a.冷却器名称和相应的空压机名称或代号:b.出厂编号:

c.出厂年月;

d.制造厂名称或代号。

5.2合格产品外表面去除油污和其它脏物,经钝化处理或喷防腐涂料,然后用塑料袋妥善4

封装。

TB/T2191-91

5.3冷却器装箱应牢固可靠。防止在运输过程中因震动而损坏产品。装箱时应装入产品出厂合格证、质量证明书(包括主要检查数据)和必要的技术条件。5.4包装箱外部应有贮运标志,按GB191的规定5.5冷却器不许直接受重物选压,应存放在干燥、通风、无腐蚀性气体的库房内。有用户正常保管情况下,产品自出厂之日起一年内不得出现腐蚀现象。TB/T2191-91

附录A

铝制板翅式换热器性能试验方法(JB/TQ588-87)(参考件)

本方法适用于铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器(以下简称冷却器)的性能试验。所有测量仪表都应经计量单位检验合格并在有效期间内。A1

引用标准

JB/TQ258铝制板翅式换热器技术条件GB2624流量测量、节流装置的设计安装和使用A2板束内清洁度测试

A2.1概要

用硝酸银与氯化物化学反应生成不溶于水的氯化银沉淀来衡量板束内氯化物残留量的方法。A2.2试验仪器

a.滴定管1级:

b.量杯;

c.300mL锥形烧杯。

A2.3试验条件

a.氯离子含量小于5ppm的清水;b.硝酸银溶液分析纯,0.1当量。A2.4试验程序

A2.4.1取样

把板束充灌氯离子含量小于5ppm的清水,平放置240min以上,然后把板束倾斜适当的角度,并分别从每个通道上、中、下部流出水较慢的部位各取水一杯,即每个通道取水三杯。A2.4.2化验

把每个通道取来的样水,分别量取100mL倒入锥形烧杯中,用硝酸银滴定法测定水中氯离子含量,一边滴定硝酸银一边摇动,使之均匀混合,滴定时要越来越慢。到混合溶液出现沉淀为止,记录硝酸银溶液的消耗体积数(mL)。A2.5计算

X-35.5V...

...(A1)

式中:X一氯离子含量,ppm,V一硝酸银溶液(0.1g当量)的消耗体积数,mL。A2.6评定

每个通道都以三个烧杯中氯离子含量最高值为该通道的测试值。A3体膨胀试验

A3.1概要

对单元体通道内加压而体积膨胀,在加压过程中单元体通道体积膨胀进入通道内液体量6

TB/T2191-91

增加,获得增量的方法。用体膨胀量和加压曲线可以衡量单元体内隔板与翅片的钎焊质量。体膨胀试验一般应与单元体的水压试验同时进行。A3.2试验设备和仪器

a.高压液位计满度值的士1.5%;b.

精密液位计1级;

真空泵:

d.压缩气瓶;

e.电子差压计0.5级:

f.电子电位差计0.5级:

g.阀门:

h.真空压力表1.5级。

A3.3试验条件

A3.3.1气源为无油压缩空气或其它情性压缩气体,其温度大于0℃。A3.3.2水为氯离子含量小于20ppm的无油清水,水温大于0℃。A3.4试验程序

A3.4.1按图A1连接各设备、阀门、仪表和试件。将试件(有压通道和无压通道)都灌满水连通管路,关闭阀门。

A3.4.2对被测试通道抽真空:开启阀9,起动真空泵10,直到高压液位计2液面稳定,液面计内不出现气泡为止。

A3.4.3关闭阀9,开启阀7,让高压液位计2水位下降到稳定位置后,开启阀3、4和5,调整电子电位差计指针到0位。

A3.4.4关闭阀4,开启阀6排出管道内过量水,适当调整高压液位计2内液面的高度。再关闭阀6,并记录高压液位计2液位初始高度H2c(mm)和精密液位计的初始高度H1c(mm)。A3.4.5开启阀8缓慢向单元体通道内加压,当压力升到600kPa时关闭阀8保压1min,观察压力变化及有无异常变形,再开启阀7减压到常压。然后再按上述程序分别加压到700kPa:800kPa,最后加压到900kPa。不允许调换,升压到900kPa时保压10min,观察有无异常变形,再开启阀7缓慢减压到常压,并记录高压液位计终止高度H2z和精密液位计终止高度H1z。A3.5体膨胀率的计算和评定

在计算体膨胀率时,要考虑温度变化的修正。A3.5.1有压通道膨胀率

(H2c- H2)2×100%

式中:F2一高压液位计和连通管的横截面积,mm2:V2一被测试单元体通道及管路的总容积,mm3。(A2)

1一精密液位计:

11一单元体:

15一真空压力表:

TB/T2191-91

图A1体膨胀试验流程简图

2一高压液位计:

12一电子差压计:

A3.5.2无压通道膨胀率

3~9—阀门:

13一电子电位差计:

10一真空泵:

14一压缩气瓶:

(Hic-H)

×100%

式中:F1一U形管液位计的横截面积,mm2。A3.5.3评定

AQ1≤1X10-3%

AQ2≤0.14%

A4疲劳试验

A4.1概要

用交变压力来检查单元体通道内隔板与翅片的钎焊质量,一般采用水压,也可以采用气压。A4.2试验设备和仪器

a:水泵(或空压机);

b.电磁阀:

c.压力表1.5级;

d.计数器;

e:时间调节器:

f.实全阀。

A4.3试验条件

TB/T 2191-91

A4.3.1采用水试时,水源为氯离子含量小于20ppm的无油无机械杂质的清水。采用气试时,气源为无油压缩空气。

A4.3.2交为试验压力为0~600kPa(液柱量除外)。A4.3.3交变频率

周期小于1min。

A5爆破试验

A5.1概要

爆破试验是检查压缩空气侧翅片强度的方法A5.2试验设备

a.手摇试压泵:

b.压力表1.5级。

A5.3试验条件

A5.3.1采用水压爆破,水温大于0℃。A5.3.2

爆破试件尺寸为300mm×200mm共三层,上下两层均为强度层,隔板的厚度,封条的宽度应与产品尺寸相同。

A5.4试验程序

升压时,开始快,以后越来越慢,使压力连续上升直到爆破为止。爆破时压力应等于或大于2500kPa。

A5.5评定

翅片爆破应是翅片拉断。

A6仲裁

在测试和评定过程中有争议时,由归口所测试中心进行仲裁。附加说明:

本标准由铁道部大连内燃机车研究所提出并归口。本标准由铁道部南口机车车辆机械工厂起草。本标准主要起草人刘功国、邓泳麟、李玲9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器技术条件1主题内容与适用范围

TB/T 2191-91

本标准规定了铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器的性能参数、技术要求、试验及检验规则。

本标准适用于风冷、两级压缩活塞式空气压缩机的中间冷却器(以下简称冷却器)。工矿内燃、电力机车用空气压缩机冷却器可参照本标准执行。2引用标准

GB1804

GB3190

GB3193

GB3197

GB3614

GB3881

GB4436

GB4437

GB6892

JB1580

JB2293

包装储运图示标志

未注公差尺寸的极限偏差

铝及铝合金加工产品的化学成分铝及铝合金热轧板

焊条用铝及铝合金线材

铝合金箔

钎接用铝合金板

铝及铝合金管外形尺寸及允许偏差铝及铝合金热挤压管

工业用铝及铝合金热挤压型材

铝制焊接容器技术条件

汽车、拖拉机风筒试验方法

铝制空气设备氩弧焊工艺规程

JB/Z167

3技术要求

3.1冷却器除应符合本标准外,还应按经规定程序批准的产品图样及技术文件制造。3.2冷却器的性能要求应达到表1中各项指标的规定中华人民共和国铁道部1991-06-07-批准1992-01-01实施

设计压力

设计温度

压缩空气温度降低应大于

耐压试验压力

气密试验压力

压缩空气侧翅片爆破试验压力

承受机械振动烈度

TB/T2191-91

性能指标

按产品图样要求

3.3制造冷却器的各种铝材应具有生产厂的质量合格证明书。证明书不齐全或制造厂对其质量有疑问时,须按相应的标准进行复验。3.3.1主要零件的材料、状态及相应的标准见表2表2

零件名称

翅片、导流片

隔板、侧板

法兰、封头接管

21号防锈铝

21号防锈铝

2号钎焊铝

21号防锈铝

2号防锈铝

5号防锈铝

代号及状态

标准号

GB3614

GB6892

GB3881

GB3193

GB4456

GB4437

表中所列材料仅限于盐浴针焊时用。若采用其它方法针焊时,材料按有关规定选用。3.3.2铝材的化学成份应符合GB3190的规定3.3.3焊条用线材应符合GB3197的规定。3.4钎焊铝板(隔板和侧板)复合层的厚度每面为0.10~0.14mm。当缺乏双金属隔板或侧板时。充许用LF21M铝板加LT13焊片代用3.5冷却器主要零件的尺寸公差和形位公差应符合表3的规定。3.6封头成型后的最小壁厚应大于图样规定厚度的85%,但其与图样规定的厚度差值应不大于1mm。

3.7示注公差尺寸的极限偏差,机械加工件按GB1804规定的公差等级IT14,板金零件按IT163.8本体(冷却器芯子)零件的尺寸公差以部件组装前的零件检查为准,其它零件以总装时测量为准。

零件名称

导流片

检测项目

垂直度

切口间隙

直线度

平面度

对角线长度

长(宽)度

板面平面度

TB/T 2191-91

导流片

极限偏差和形位公差

2P允差

单位长度内翅充差主2%

1000:0.07

h/1≤0.7%

9翅片、导流片、封条成型后应去除毛刺,不得挤压、拉伸、歪斜和扭曲,应保持平整、局3.9Www.bzxZ.net

部不符合要求时,应予整形

3.10侧板、隔板应平整,局部凹陷深度不得大于0.15mm,不得有小角翅起、翻边,无包复层白边和毛刺等缺陷存在。

3.11部件组装前零件应清洗,去除油迹、锈斑等杂质并烘干。2本体组装时,每层中所有零件应相互靠紧,但不得重叠,拼接间隙不得超过1.5mm,本3.12

体在钎接后所产生的倾斜度其上下两平面的错位量在每100mm高度上不得大于1mm:翅片、导流片不得倾斜,并不得露于隔板之外。3本体在钎接时,应避免钰料堵塞通道。钎缝应饱满、平滑。3.13

3.14本体表面缺陷及变形程度以不影响使用性能和损害外观为原则。本体表面凹陷深度不3

TB/T2191-91

得大于2mm,表面缺陷的总面积不得超过表面积的1%。3.15冷却器在焊接后应彻底清洗。在所有通道畅通后,再用循环热水和清水进行清洗。对各通道注满氯离子含量小于5ppm的清水,放置4h后再取样分析氯离子含量,氯离子的增加量应在15ppm以下。

3.16焊接封头时,各管口、安装孔以及法兰面的位置偏差不得超过土0.5mm,或按图样术规定。

3.17对焊缝的检查,按JB1580的规定执行3.18在能满足冷却器的性能和使用要求的情况下,充许采用其它新结构,新材料。3.19在用户遵守冷却器的使用保养说明及其它有关规定的情况下,从制造厂发货之日起18个月内,或在机车实际走行距离不超过一个架修期,冷却器因制造质量不良而损坏或不能正常工作时,制造厂应免费更换或修理。4试验及检验规则

4.1产品须经制造厂技术检验部门按本标准和相应的标准检查合格后方能出厂。用户可根据本标准第3.9条~3.18条及第4.2.2条的规定进行验收。4.2冷却器须进行试验

4.2.1新设计制造或有重大改进的冷却器必须在2500kPa(表压)的压力下做爆破强度试验并按有关规定(见附表A)对冷却器做性能试验:冷却器还须随相应的空压机做500h型式试验,对冷却器性能寿命、与空压机的匹配情况全面测试和考核之后,对产品的可靠性做出结论,作为该产品鉴定的主要依据之一。对于转厂生产的冷却器,除做爆破强度试验和按有关规定做性能试验外,还应考核生产厂的产品质量及使用寿命。

4.2.2每台冷却器在出厂前除按规定对焊接质量及外观质量检查外,还应做气密性试验。气密性试验的试验压力为600kPa,浸入水中保压10min,冷却器不得有渗漏现象。必要时还应做耐压试验,耐压试验的试验压力为900kPa,合格后,由检查部门签发出厂合格证。在气密性试验中,如发现渗漏,允许补焊,但同一部位的补焊次数不得超过两次。且返修次数和部位应在质量证明书或产品合格证中注明:隔板和封条的焊缝修补范围为该面封条总长度的3%以下;如发现通道串气,允许切除封头检查,但第二次焊封头时,封头上原有焊缝须铲除。5标志、包装、运输和保管

5.1冷却器应在明显部位设置标牌,标牌上应指示下列内容:a.冷却器名称和相应的空压机名称或代号:b.出厂编号:

c.出厂年月;

d.制造厂名称或代号。

5.2合格产品外表面去除油污和其它脏物,经钝化处理或喷防腐涂料,然后用塑料袋妥善4

封装。

TB/T2191-91

5.3冷却器装箱应牢固可靠。防止在运输过程中因震动而损坏产品。装箱时应装入产品出厂合格证、质量证明书(包括主要检查数据)和必要的技术条件。5.4包装箱外部应有贮运标志,按GB191的规定5.5冷却器不许直接受重物选压,应存放在干燥、通风、无腐蚀性气体的库房内。有用户正常保管情况下,产品自出厂之日起一年内不得出现腐蚀现象。TB/T2191-91

附录A

铝制板翅式换热器性能试验方法(JB/TQ588-87)(参考件)

本方法适用于铁路内燃、电力机车用空气压缩机铝制板翅式中间冷却器(以下简称冷却器)的性能试验。所有测量仪表都应经计量单位检验合格并在有效期间内。A1

引用标准

JB/TQ258铝制板翅式换热器技术条件GB2624流量测量、节流装置的设计安装和使用A2板束内清洁度测试

A2.1概要

用硝酸银与氯化物化学反应生成不溶于水的氯化银沉淀来衡量板束内氯化物残留量的方法。A2.2试验仪器

a.滴定管1级:

b.量杯;

c.300mL锥形烧杯。

A2.3试验条件

a.氯离子含量小于5ppm的清水;b.硝酸银溶液分析纯,0.1当量。A2.4试验程序

A2.4.1取样

把板束充灌氯离子含量小于5ppm的清水,平放置240min以上,然后把板束倾斜适当的角度,并分别从每个通道上、中、下部流出水较慢的部位各取水一杯,即每个通道取水三杯。A2.4.2化验

把每个通道取来的样水,分别量取100mL倒入锥形烧杯中,用硝酸银滴定法测定水中氯离子含量,一边滴定硝酸银一边摇动,使之均匀混合,滴定时要越来越慢。到混合溶液出现沉淀为止,记录硝酸银溶液的消耗体积数(mL)。A2.5计算

X-35.5V...

...(A1)

式中:X一氯离子含量,ppm,V一硝酸银溶液(0.1g当量)的消耗体积数,mL。A2.6评定

每个通道都以三个烧杯中氯离子含量最高值为该通道的测试值。A3体膨胀试验

A3.1概要

对单元体通道内加压而体积膨胀,在加压过程中单元体通道体积膨胀进入通道内液体量6

TB/T2191-91

增加,获得增量的方法。用体膨胀量和加压曲线可以衡量单元体内隔板与翅片的钎焊质量。体膨胀试验一般应与单元体的水压试验同时进行。A3.2试验设备和仪器

a.高压液位计满度值的士1.5%;b.

精密液位计1级;

真空泵:

d.压缩气瓶;

e.电子差压计0.5级:

f.电子电位差计0.5级:

g.阀门:

h.真空压力表1.5级。

A3.3试验条件

A3.3.1气源为无油压缩空气或其它情性压缩气体,其温度大于0℃。A3.3.2水为氯离子含量小于20ppm的无油清水,水温大于0℃。A3.4试验程序

A3.4.1按图A1连接各设备、阀门、仪表和试件。将试件(有压通道和无压通道)都灌满水连通管路,关闭阀门。

A3.4.2对被测试通道抽真空:开启阀9,起动真空泵10,直到高压液位计2液面稳定,液面计内不出现气泡为止。

A3.4.3关闭阀9,开启阀7,让高压液位计2水位下降到稳定位置后,开启阀3、4和5,调整电子电位差计指针到0位。

A3.4.4关闭阀4,开启阀6排出管道内过量水,适当调整高压液位计2内液面的高度。再关闭阀6,并记录高压液位计2液位初始高度H2c(mm)和精密液位计的初始高度H1c(mm)。A3.4.5开启阀8缓慢向单元体通道内加压,当压力升到600kPa时关闭阀8保压1min,观察压力变化及有无异常变形,再开启阀7减压到常压。然后再按上述程序分别加压到700kPa:800kPa,最后加压到900kPa。不允许调换,升压到900kPa时保压10min,观察有无异常变形,再开启阀7缓慢减压到常压,并记录高压液位计终止高度H2z和精密液位计终止高度H1z。A3.5体膨胀率的计算和评定

在计算体膨胀率时,要考虑温度变化的修正。A3.5.1有压通道膨胀率

(H2c- H2)2×100%

式中:F2一高压液位计和连通管的横截面积,mm2:V2一被测试单元体通道及管路的总容积,mm3。(A2)

1一精密液位计:

11一单元体:

15一真空压力表:

TB/T2191-91

图A1体膨胀试验流程简图

2一高压液位计:

12一电子差压计:

A3.5.2无压通道膨胀率

3~9—阀门:

13一电子电位差计:

10一真空泵:

14一压缩气瓶:

(Hic-H)

×100%

式中:F1一U形管液位计的横截面积,mm2。A3.5.3评定

AQ1≤1X10-3%

AQ2≤0.14%

A4疲劳试验

A4.1概要

用交变压力来检查单元体通道内隔板与翅片的钎焊质量,一般采用水压,也可以采用气压。A4.2试验设备和仪器

a:水泵(或空压机);

b.电磁阀:

c.压力表1.5级;

d.计数器;

e:时间调节器:

f.实全阀。

A4.3试验条件

TB/T 2191-91

A4.3.1采用水试时,水源为氯离子含量小于20ppm的无油无机械杂质的清水。采用气试时,气源为无油压缩空气。

A4.3.2交为试验压力为0~600kPa(液柱量除外)。A4.3.3交变频率

周期小于1min。

A5爆破试验

A5.1概要

爆破试验是检查压缩空气侧翅片强度的方法A5.2试验设备

a.手摇试压泵:

b.压力表1.5级。

A5.3试验条件

A5.3.1采用水压爆破,水温大于0℃。A5.3.2

爆破试件尺寸为300mm×200mm共三层,上下两层均为强度层,隔板的厚度,封条的宽度应与产品尺寸相同。

A5.4试验程序

升压时,开始快,以后越来越慢,使压力连续上升直到爆破为止。爆破时压力应等于或大于2500kPa。

A5.5评定

翅片爆破应是翅片拉断。

A6仲裁

在测试和评定过程中有争议时,由归口所测试中心进行仲裁。附加说明:

本标准由铁道部大连内燃机车研究所提出并归口。本标准由铁道部南口机车车辆机械工厂起草。本标准主要起草人刘功国、邓泳麟、李玲9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。