TB/T 2659.1-95

基本信息

标准号: TB/T 2659.1-95

中文名称:钢桥制造通用技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2017104

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2659.1-95.

1主题内容及适用范围

TB/T 2659.1规定了钢桥制造的技术要求、检验方法、验收规则、包装、运输、等内容。

TB/T 2659.1适用于常用结构形式、常用联结方式的钢桥的制造。

2引用标准

GB 699优质碳素结构钢技术条件

GB 700碳素结构钢

GB 714 桥梁建筑用热轧碳素钢 技术条件

GB 715普通碳素钢铆螺用热轧圆钢技术条件

GB 863. 1半圆头铆钉(粗制)

GB 1031表面粗糙度 参数及其数值

GB 1300焊接用钢丝

GB 3077合 金结构钢技术条件

GB 3190铝及铝合 金加工产品的化学成份

GB 3323钢熔化焊对接接 头射线照和质量分级

GB 5117碳钢焊条

GB 5118低合 金钢焊条

GB 5293碳素 钢埋弧焊用焊剂

GB 8110 二氧化碳气体保护焊用钢焊丝

GB 11345 钢焊缝手工超声波探伤方法和探伤结果分级

ZBG 51006 C53- 3红丹醇酸防锈漆

ZBG 51090 F53- 3红丹酚醛防锈漆

ZBG 51096 C04- 45灰醇酸磁漆(分装)

YBD-10桥梁用结构钢

TBT 2659. 2- 1995 钢桥制造桁梁技术条件

TBT 2659.子1995 钢桥制造板梁, 箱梁技术条件

3技术要求

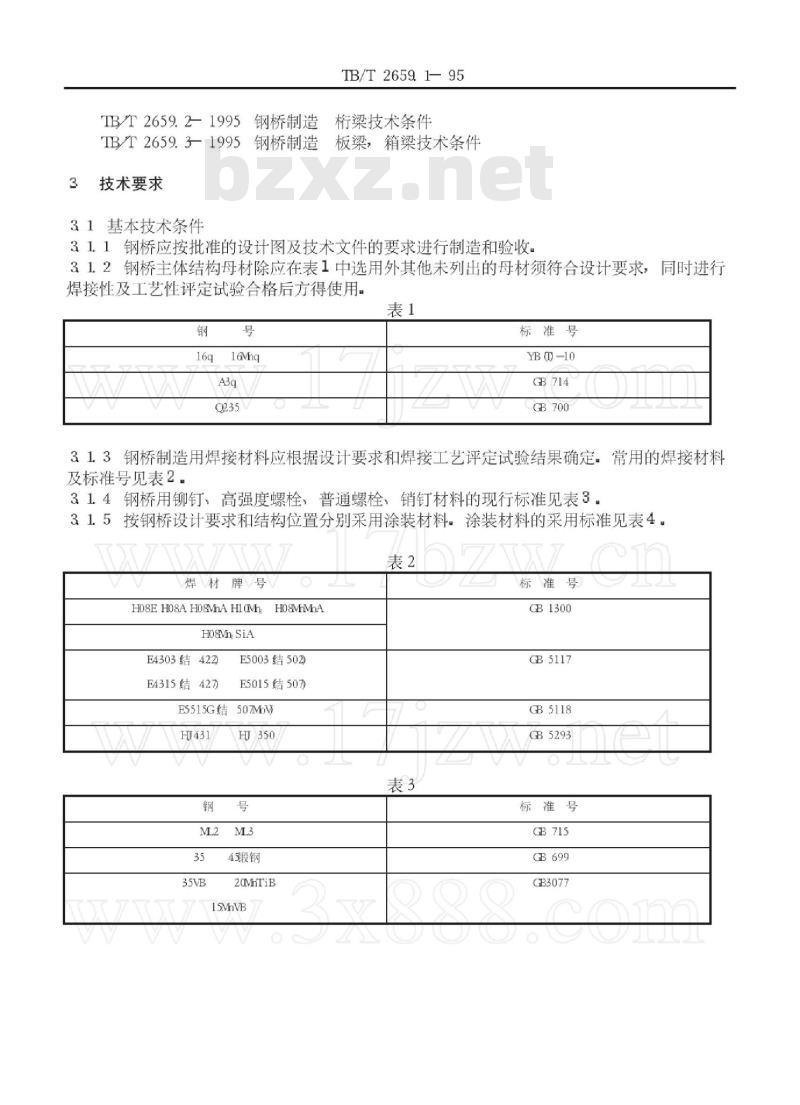

3 1基本技术条件

3.1.1钢桥应按批准的设计图及技术文件的要求进行制造和验收.

3.1.2钢桥主体结构母材除应在表1中选用外其他未列出的母材须符合设计要求,同时进行焊接性及工艺性评定试验合格后方得使用。

1主题内容及适用范围

TB/T 2659.1规定了钢桥制造的技术要求、检验方法、验收规则、包装、运输、等内容。

TB/T 2659.1适用于常用结构形式、常用联结方式的钢桥的制造。

2引用标准

GB 699优质碳素结构钢技术条件

GB 700碳素结构钢

GB 714 桥梁建筑用热轧碳素钢 技术条件

GB 715普通碳素钢铆螺用热轧圆钢技术条件

GB 863. 1半圆头铆钉(粗制)

GB 1031表面粗糙度 参数及其数值

GB 1300焊接用钢丝

GB 3077合 金结构钢技术条件

GB 3190铝及铝合 金加工产品的化学成份

GB 3323钢熔化焊对接接 头射线照和质量分级

GB 5117碳钢焊条

GB 5118低合 金钢焊条

GB 5293碳素 钢埋弧焊用焊剂

GB 8110 二氧化碳气体保护焊用钢焊丝

GB 11345 钢焊缝手工超声波探伤方法和探伤结果分级

ZBG 51006 C53- 3红丹醇酸防锈漆

ZBG 51090 F53- 3红丹酚醛防锈漆

ZBG 51096 C04- 45灰醇酸磁漆(分装)

YBD-10桥梁用结构钢

TBT 2659. 2- 1995 钢桥制造桁梁技术条件

TBT 2659.子1995 钢桥制造板梁, 箱梁技术条件

3技术要求

3 1基本技术条件

3.1.1钢桥应按批准的设计图及技术文件的要求进行制造和验收.

3.1.2钢桥主体结构母材除应在表1中选用外其他未列出的母材须符合设计要求,同时进行焊接性及工艺性评定试验合格后方得使用。

标准图片预览

标准内容

主题内容及适用范围

中华人民共和国铁道行业标准

钢桥制造

通用技术条件

TB/T26591—95

本标准规定了钢桥制造的技术要求,检验方法,验收规则、包装,运输、等内容。本标准适用于常用结构形式,常用联结方式的钢桥的制造。2

引用标准

优质碳素结构钢技术条件

碳素结构钢

桥梁建筑用热轧碳素钢技术条件普通碳素钢铆螺用热轧圆钢技术条件半圆头铆钉(粗制)

GB1031

GB1300

GB3077

GB3190

GB3323

GIB5117

GB5118

GB5293

GB8110

GB11345

ZBG51006

ZBG51090

ZBG51096

TB1527

TB2137

表面粗糙度参数及其数值

焊接用钢丝

合金结构钢技术条件

铝及铝合金加工产品的化学成份钢熔化焊对接接头射线照和质量分级碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

二氧化碳气体保护焊用钢焊丝

钢焊缝手工超声波探伤方法和探伤结果分级C53-3红丹醇酸防锈漆

F53-3红丹酚醛防锈漆

C04-45灰醇酸磁漆(分装)

桥梁用结构钢

铁路钢桥保护涂装

铁路钢桥栓接板面抗滑移系数试验方法中华人民共和国铁道部1995—12-30批准199506—0实施

TB/T2659.2-1995

TB/T2659.3—1995

技术要求

31基本技术条件

钢桥制造

钢桥制造

TB/T26591—95

桁梁技术条件

板梁,箱梁技术条件

311钢桥应按批准的设计图及技术文件的要求进行制造和验收。31.2钢桥主体结构母材除应在表1中选用外其他未列出的母材须符合设计要求,同时进行焊接性及工艺性评定试验合格后方得使用。表1

16g16Mhg

标准号

313钢桥制造用焊接材料应根据设计要求和焊接工艺评定试验结果确定。常用的焊接材料及标准号见表2,

314钢桥用铆钉、高强度螺栓、普通螺栓、销钉材料的现行标准见表3315按钢桥设计要求和结构位置分别采用涂装材料。涂装材料的采用标准见表4。表2

焊材牌号

H08E H08A H0&MhA HI (Mh

HO&MhSiA

E4303结422

E4315结427

HO&MHMhA

E5003结502)

E5015结507

E5515G结507MbV

45锻钢

20MHTiB

15MnVB

标准号

GB1300

GB5117

GB5118

GB5293

标准号

GB3077

耐磨底漆

防锈铝

红丹酚醛防锈漆

红丹醇酸防锈漆

棕黄聚氨酯底漆

云铁酸醇面漆

灰醇酸磁漆

银灰聚胺脂面漆

2号防锈铝

TB/T26591-95

F53-31

C53-31

C04-45

ZBG51090

ZBG51006

ZBG51096

GB3190

涂装位置

除纵梁上盖板和工地连

接部位孔

外全部

铁路纵粱上盖板

除纵粱上盖板和工地连

接部位孔

外的全部

铁路纵梁上盖

工地孔连接部位喷涂

316焊工应定期进行考核,合格后发给合格证书,方能进行相应的焊接工作。317焊缝无损检验人员,应有国家规定的资格等级认定证书,方能进行相应的检验鉴定工作。

318焊接施工必须按附录口进行工艺评定试验合格所确定的工艺执行。31.9高强度螺栓联结部位的接触面抗滑移系数出厂时应不小于0.5532工艺要求

321下料时不得占用母材非合格部位,并必须甩去毛边。2

322钢桥结构的零部件剪切和焰切边缘应进行修整,焰切的崩坑缺陷应修整勾顺,超过2m的崩坑应按附录D规定进行焊补。焰切转角处应避免出现缺口,并应有半径不小于10mm以上的圆弧过渡。主要零部件切割面按一级,次要零部件切割面按二级要求合格者:可不进行机加工。

323精密切割后的切割面质量应符合表5的规定表5

表面粗糙度

不容许

允许有

In长度内容许有一处1mm

半径约0.5mm

按CB103规定用样板检测

超限修补接焊接有关规定办理

324钢桥的零部件或杆件矫正时不应有明显的凹痕和其它损伤。用火焰矫正变形时,矫正温度应控制在600~800C.

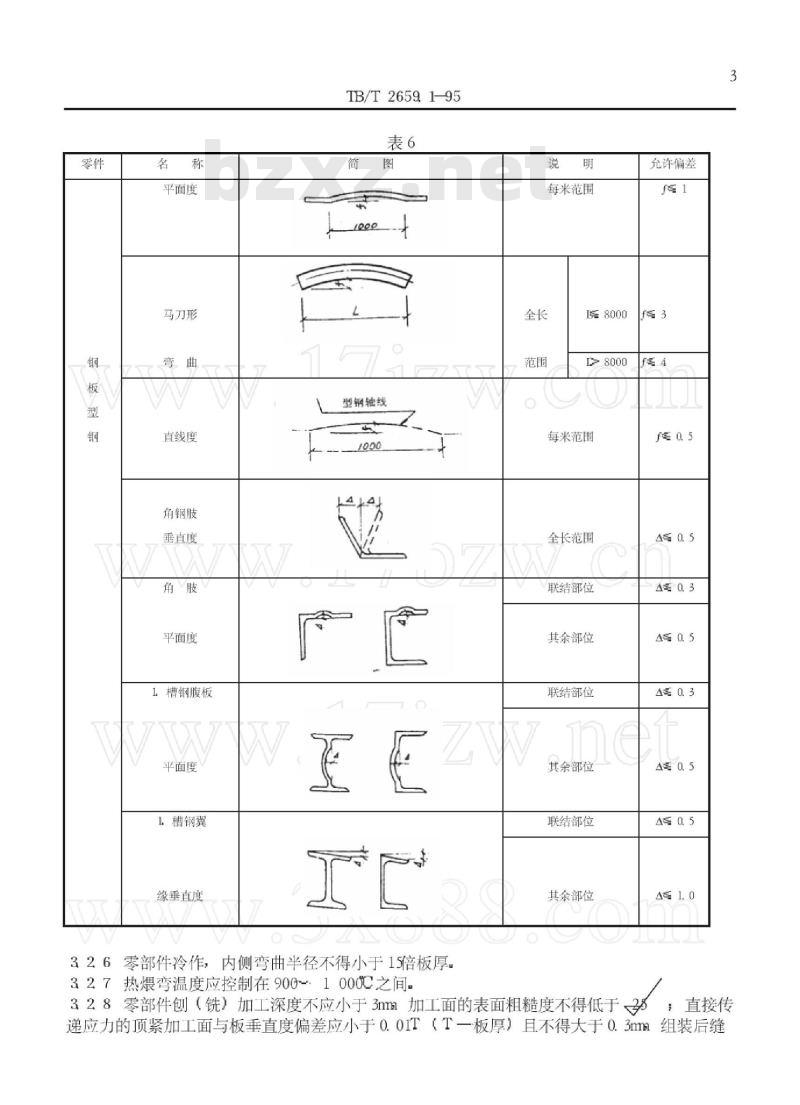

325零件矫正允许偏差应符合表6规定。零件

平面度

马刀形

直线度

角钢肢

垂直度

平面度

1槽钢腹板

平面度

槽钢翼

缘垂直度

TB/T26591-95

型钢轴线

326零部件冷作,内侧弯曲半径不得小于15倍板厚327热煨弯温度应控制在900:10000之间说明

每米范围

瑞8000

I>8000

每米范围

全长范围

联结部位

其余部位

联结部位

其余部位

联结部位

其余部位

允许偏差

328零部件刨(铣)加工深度不应小于3mm加工面的表面粗糙度不得低于3直接传

递应力的顶紧加工面与板垂直度偏差应小于0.01T(T一板厚)且不得大于0.3mm组装后缝4

隙用0.3mm塞尺插入深度不得大于25mmTB/T2659195

329制成的孔眼应成正圆柱形,孔壁光滑,孔缘无损伤不平,刺屑清除干净。3210组装前应清除零部件表面的铁锈、氧化铁皮、油垢3211使用埋弧焊或低氢焊条焊接的部件,其焊缝处应打磨并显露出钢材金属光泽3212使用手工碳弧气刨进行开坡口、清根,清除缺陷时:应用砂轮打磨。3213焊接工作宜在室内进行。湿度不得高于85%低合金钢的焊接环境温度不应低于5C普通碳素钢不得低于C。

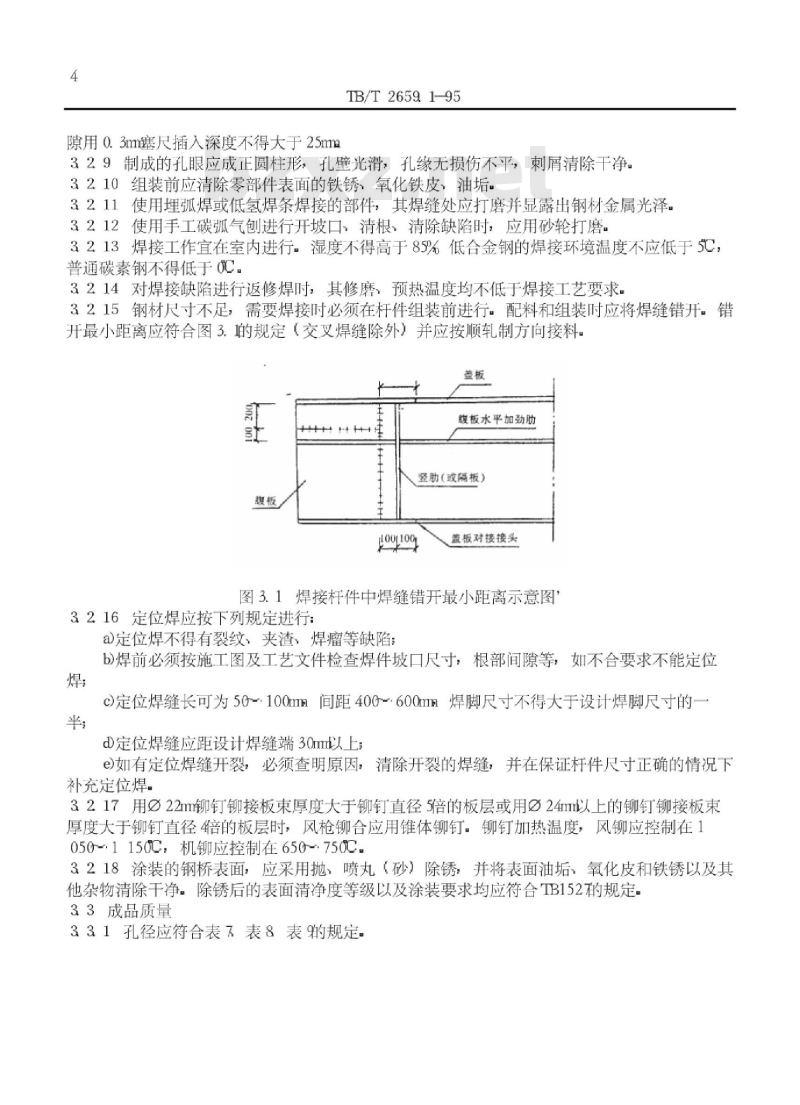

3214对焊接缺陷进行返修焊时,其修磨,预热温度均不低于焊接工艺要求。3215钢材尺寸不足,需要焊接时必须在杆件组装前进行。配料和组装时应将焊缝错开。错开最小距离应符合图3.的规定(交叉焊缝除外)并应按顺轧制方向接料。盖板

腹板水平加劲助

竖助(或隔板)

盖板对接接头

图3.1焊接杆件中焊缝错开最小距离示意图3216定位焊应按下列规定进行:a)定位焊不得有裂纹、夹渣、焊瘤等缺陷:b)焊前必须按施工图及工艺文件检查焊件坡口尺寸:根部间隙等,如不合要求不能定位焊:

c)定位焊缝长可为50100mml间距400600mml焊脚尺寸不得大于设计焊脚尺寸的一半:

D定位焊缝应距设计焊缝端30m以上:e)如有定位焊缝开裂,必须查明原因,清除开裂的焊缝,并在保证杆件尺寸正确的情况下补充定位焊:

3217用@22m铆钉铆接板束厚度大于铆钉直径5倍的板层或用?24mm以上的铆钉铆接板束厚度大于铆钉直径倍的板层时:风枪铆合应用锥体铆钉。铆钉加热温度,风铆应控制在10501150C:机铆应控制在650?750C3218涂装的钢桥表面:应采用抛、喷丸(砂》除锈,并将表面油垢、氧化皮和铁锈以及其他杂物清除干净。除锈后的表面清净度等级以及涂装要求均应符合TB152的规定。33成品质量

331孔径应符合表7表8表的规定。设计直径

孔径允许

铆钉孔设计直径

钉孔头直径及允许偏差

钉孔头高度及允许偏差

中心角度及允许偏差

钉孔端偏心最大充许

螺栓孔设计直径

栓孔头直径及允许偏差

中心角度及允许偏差

栓孔端偏心最大充许

247±1. 0

TB/T26591-95

36± 1. 4

39.5±1.4

90 ± 2

钉(栓)孔直径

D—钉(栓)头直径

h—钉栓)头高度

9—中心角度;

△——孔端偏心。

。met

VV图3.2沉头铆钉、螺栓孔示意图332工地安装孔距应符合表10规定表10

检验项目

两相邻孔距

同孔群极边孔距

两端孔群中心距S

多组孔群两相邻孔群中心距

孔群中心与

主轴线的横向偏离

当1lm

当ilm

腹板不拼接

腹板拼接

注:当采用整体组装后的扩孔工艺时,可适当放宽。充许偏差

检验方法

钢尺或游标卡尺

TB/T26591-95

333钢桥基本尺寸偏差应符合TBT2659.2—1995(行梁)TBT2659.31995(板梁)的规定。

334焊缝质量

所有焊缝外观检查不得有裂缝,未熔合,未填满弧坑和超出表11规定的缺陷。表11

接头)

铲磨后

的余高

接头)

横向对接焊缝

纵向对接焊缝,

主要角焊缝

其他焊缝

受拉部位横向对接焊缝

竖加劲肋角焊缝腹板侧

受拉区

质量要求

直径小于1

直径小于1.5

不充许

受拉部件横向对接焊缝0.3

纵向对接及主要角焊缝车0.5

其他焊缝1

手弧焊kt2

埋弧焊Ko

手弧焊全长10/范围内允许K-

lF2任意25mm范围内)

成1时

15元2时4

表面粗糙度

不容许

每米不多于3个,

间距不小于20

箱形杆件)40.6T

注:主要角焊缝包括行梁中的弦,斜.竖杆,纵横梁的主焊缝:板梁中的主梁,纵梁。横梁主焊缝:箱形梁主梁的主焊缝TB/T

2659195

335铆钉质量

3351铆钉应符合GB863.圾本标准附录A的规定。3352铆钉不得有松动、裂纹和钉头不密贴。不良铆钉及外观缺陷不得超过本标准附录的规定。

336钢桥试装质量

3361对新设计的钢桥及改变工艺装备(包括工艺装备检修)时,均应进行有代表性的局部试装7未经试装合格:不得成批投产。成批连续生产的钢桥,每生产10孔装一次。试装简支梁长度不少于半孔:连续梁试装应包括所有变化节点,长度不少于1跨。3362试装时必须用试孔器检查所有工地孔,100%自由通过较设计孔径小0.90m的试孔器,方能认为合格:铆接梁及承压型螺栓连接孔95%自由通过较设计孔径小0.5mm的试孔器:100%自由通过较设计孔径小0.75mm的试孔器。337涂装质量

337.1油漆表面应均匀:无缺漏、皱纹及流滴等现象337.2油漆漆道数除工艺文件另有规定外(达不到TB152规定的厚度时可增加道数):应按下列规定执行

a)栓焊梁杆件涂底漆两道、面漆一道,工地安装孔部位涂能保证磨擦系数的防锈材料。b)铆接钢桥杆件涂底漆两道、面漆一道,工地铆钉孔部位的外面及其板层间涂底漆一道。c)纵梁、上承板梁和箱形梁(明桥面的)上盖板顶面涂耐磨底漆两道、面漆一道(高强度螺栓部位除外):

①箱形梁内部涂环氧沥青厚浆底漆一道:环氧沥青厚浆面漆一道。e)备用梁涂底漆两道和面漆一道。4检验方法

41材料检验

41.1各种材料均应抽查检查,钢材抽查同炉不得少于一次,量大时可按10罐为一次进行抽查。

412材料检验应按国家标准进行,同时作出检验记录。413钢材的轮郭尺寸及厚度均按相应的国家标准进行检查,检查用具为钢卷尺卡尺,深度尺。

41.4钢材进厂必须有技术证明书。41.5进厂材料材质不清或混料,必须逐件试验确定其符合那种标准。42零部杆)件加工检验方法、用具见表1243铆钉检验

431铆钉作填实检验时应测量三个截面,其平均钉径与孔径差不得超过0.4mml个别截面不得超过0.6mm检验时以卡尺和试孔器实测为准。432铆钉松动用铆钉检验外向型锤敲击确定。433各种外观缺陷如:裂纹、不密贴等除外观检验外,可辅助以卡尺、深度尺进行。44焊缝检验

441表面气孔、裂纹、未填满的弧坑、咬边、焊脚尺寸、余高、焊波除肉眼检验外,可辅助用焊

26591-95

缝量尺,深度尺,放大镜或磁粉探伤进行检验。442焊缝铲磨用肉眼观查磨痕应是顺应力方向,用标准试块对比检验铲磨的粗糙度。443箱形杆件的焊接实际厚度,在焊接工艺评定时,以试件的磨制断面检验来确定。也可按熄弧引板的磨制断面实际检验。444焊接电流、电压分别用电流表、目电压表检验

445焊缝无损检验

检验项目

几何尺寸免费标准bzxz.net

钢材平面度,直度

铆钉直径

坡口尺寸

表面粗糙度

型材垂直度

环境温度:湿度

热加工温度

焊缝无损检验应在焊后24h且经外观检查合格后进行。4451焊缝类别划定见表13

焊缝类别

检验方法及工具

钢卷尺,量规

钢丝:直尺

试孔器,卡尺

游标卡尺

试块对比

游标卡尺,千分尺,钢卷尺

温度计:湿度计

点温计

板梁,箱形梁,纵梁。横梁受拉翼缘或受拉区部件);拉杆或拉杆)的横向对接焊缝;节点板对接焊缝

板梁,箱形梁,纵梁,横梁受压翼缘或受压区部件)的横向对接焊缝板梁,箱形粱的纵向对接焊

缝,板梁,纵梁,横梁,弦杆,斜杆,竖杆的主角焊缝公路纵梁,横梁,托架的主角焊缝4452对接焊缝超声波探伤检验标准。44521对接焊缝超声波探伤范围、灵敏度、缺陷指示长度允许值见表14。表14

探伤范围

每条横向焊缝全

长;每

条纵向焊缝两端

>50-60

评定线

@3-20dB

03-16dB

定量线

@3-14dB

@3-10dB

判废线

@3-6dB

@3-2dB

缺陷指标长度m

类焊缝

最小可为10

■类焊缝

最小可为12

头各1m

44522对接焊缝探伤使用①3张横孔试块,也可使用校准过的其它孔型试块44523对最大波幅位定量线和判废线之间的信号进行指示长度测定,其指示长度小于TB/T26591-95

10mm时按5m计算。

44524相邻两缺陷小于8mm时:两缺陷指示长度之和作为单个缺陷指示长度。44525对于磨乎焊缝余高的横向对接焊缝,应将探头放在焊缝及热影响区上做两个方向的平行扫查:以检测横向缺陷:同时将各线灵敏度均提高6dB9

44526最大反射波幅超过评定线的缺陷,检验者判定为裂纹等危害性缺陷时可判定焊缝质量不合格。缺陷反射波位于判废线上或超过判废时,焊缝质量不合格。4453对接焊缝射线探伤质量标准44531对接焊缝射线探伤照相数量,范围及质量要求按表1执行。表15

的10%

的10%

探伤范围

两端头各

250-300

焊缝长度

大于1.2m

时中间部位增

加探伤范围

20G-300

两端头各

250-300

板厚T

≥15-25

>25-50

210-15

215-25

>25-50

250-60

评定区

质量要求

圆形缺陷

允许点数

44532圆形缺陷尺寸与换算点数按表16规定执行。表16

缺陷长径m

> 2- 3

不计点数的缺陷尺寸见表17

焊缝类别

母材厚度m

条状夹渣充许长

不允许

最小可为

裂纹,未焊透.

未熔合

不允许

不允许

缺陷长径m

允许个数

在评定区内不

225-50

250-60

得多于10个

44534当缺陷与评定区边界线相接时,应把它划为该评定区内计算点数。44535圆形缺陷长径大于1/时,焊缝质量评为不合格TB/T26591-95

4454角焊缝超声波探伤质量要求44541

角焊缝超声波探伤质量要求按表1执行,且经外观检查合格后进行探伤。表18

纵。横梁

全部杆件端部工地孔

部位并向外延伸500mm

弦:斜:竖杆纵横粱跨中4范围加25-60mm

公路纵梁,横

梁。托架

抽探杆件数的10%

单个缺陷当量

质量要求

缺陷指示长度

缺陷最小间距

44542角焊缝超声波探伤时,一般使用K值为11.2的斜探头柱孔标准试块,当使用其它K值探头时:有CSK-II.A试块的IX6mm横孔取代①IX2mm的柱孔44543角焊缝超声波探伤一般在腹板平面进行扫查:必要时可增加盖板平面的扫查。探伤时探头声束中心与焊缝法线在探头扫查平面投影夹角为20-·30频率采用2.5VHz4454.4对于反射波幅较低的缺陷,探伤人员能判定其为裂纹时可判定焊缝质量不合格44545进行局部探伤的焊缝,探伤过程中如发现裂纹或较多断续存在的其它缺陷时,应继续延长探伤:必要时直至焊缝全长。44546箱型杆件不焊透焊缝探伤浓度为焊接浓度减2mm4455构件的焊缝应在焊后24h且经外观检查合格后进行探伤。4456经射线和超声波两种无损检测方法进行探伤的焊缝应分别达到各自的质量要求。4457本部分未提及的其它有关规定,分别按照GB3323和GB1134规定执行。4458经检验出现的缺陷可焊补,焊补工艺按工艺评定试验方法进行,焊补后仍应通过检验合格。

45试装检验

451试装可整体试装、平面展转试装或局部试装。452试装用水平仪检验旁弯并应逐节点进行。拱度可用经纬仪或拉钢丝办进行检验。453试装孔径通过率按未装螺栓或冲钉的所有孔眼计算百分数,并应在孔径允许范围内分级作出检验记录。

454用塞尺检验缝隙和磨光顶紧要求。46钢梁表面清净度和涂装的检验。461表面清洁度等级用标准试块对比进行检验。462漆膜厚度和喷铝厚度应用漆膜测厚仪进行检验。463高强度螺栓联结部位的接触面抗滑移系数出厂前用抗滑移系数试板按TB2137试验确TB/T26591-95

验收规则

51钢梁验收应按本标准并辅之以有关钢梁制造的其它标准进行。52钢梁零、部、杆件热作,予热、回火、火焰矫正按规定温度可以差5%11

53扩钻的工地孔眼充许有5%的孔(每个孔群超差,最天不复大于设计孔径1.5m同时椭圆孔直径在0.3~.0.5mm以内者不得超过25%在0.5~.1.0mm以内者不得超过10%偏斜孔在1.①~.1.5mm以内者不超过20%上述各项不良孔总数不得超过25%54在不影响受力的情况下,零部件的边距和端距最小为1.Xd(伪孔径):在不影响连接的情况下:最不大超过设计值加5mm6标志、包装、运输、贮存

61标志

611非互换性工地安装的梁在制造结束时应标准安装位置号,并与详细安装位置图相符。612/可互换的杆件除用钢字头打上杆号外,并应用油漆写上杆号。61.3各种钢梁均应有桥牌标志(内容为跨度、全长、载重等级、自重、生产厂家、出厂年月等)。

62包装

621铆钉、螺栓、冲钉及垫圈等,应分类打包装箱,每件一般不超过50kg622对长、细软的杆件在包装时,应按技术文件要求加固。63运输

631钢桥装车的高、宽应符合运输要求的规定。发运时应将装车杆件桥梁)明细表随车发运

632长大杆件宜按刚度最大的方向放在车上,较大的节点板应乎放在车上,杆件与车板或两层杆件间:均需垫以坚实的垫木,用铁丝与车身捆扎牢固。64贮存

641存放场地应坚实,平整,有排水设施,杆件应分类存放在垫楞上。642杆件存放与地面之间的净空不小于300m643杆件垫楞(支点)应放置在自重作用下杆件不致产生永久变形处。同类杆件多层堆放时,各层间垫块应在同一垂直面上,叠放时杆件不宜超过三层。644应将杆件刚度较大的一面竖立放置,多片排列时,应设支撑,并用螺栓把杆件彼此联牢。

7其它

钢桥成品出厂应有质量合格证,施工图:拼装图,发送杆件表等

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

钢桥制造

通用技术条件

TB/T26591—95

本标准规定了钢桥制造的技术要求,检验方法,验收规则、包装,运输、等内容。本标准适用于常用结构形式,常用联结方式的钢桥的制造。2

引用标准

优质碳素结构钢技术条件

碳素结构钢

桥梁建筑用热轧碳素钢技术条件普通碳素钢铆螺用热轧圆钢技术条件半圆头铆钉(粗制)

GB1031

GB1300

GB3077

GB3190

GB3323

GIB5117

GB5118

GB5293

GB8110

GB11345

ZBG51006

ZBG51090

ZBG51096

TB1527

TB2137

表面粗糙度参数及其数值

焊接用钢丝

合金结构钢技术条件

铝及铝合金加工产品的化学成份钢熔化焊对接接头射线照和质量分级碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

二氧化碳气体保护焊用钢焊丝

钢焊缝手工超声波探伤方法和探伤结果分级C53-3红丹醇酸防锈漆

F53-3红丹酚醛防锈漆

C04-45灰醇酸磁漆(分装)

桥梁用结构钢

铁路钢桥保护涂装

铁路钢桥栓接板面抗滑移系数试验方法中华人民共和国铁道部1995—12-30批准199506—0实施

TB/T2659.2-1995

TB/T2659.3—1995

技术要求

31基本技术条件

钢桥制造

钢桥制造

TB/T26591—95

桁梁技术条件

板梁,箱梁技术条件

311钢桥应按批准的设计图及技术文件的要求进行制造和验收。31.2钢桥主体结构母材除应在表1中选用外其他未列出的母材须符合设计要求,同时进行焊接性及工艺性评定试验合格后方得使用。表1

16g16Mhg

标准号

313钢桥制造用焊接材料应根据设计要求和焊接工艺评定试验结果确定。常用的焊接材料及标准号见表2,

314钢桥用铆钉、高强度螺栓、普通螺栓、销钉材料的现行标准见表3315按钢桥设计要求和结构位置分别采用涂装材料。涂装材料的采用标准见表4。表2

焊材牌号

H08E H08A H0&MhA HI (Mh

HO&MhSiA

E4303结422

E4315结427

HO&MHMhA

E5003结502)

E5015结507

E5515G结507MbV

45锻钢

20MHTiB

15MnVB

标准号

GB1300

GB5117

GB5118

GB5293

标准号

GB3077

耐磨底漆

防锈铝

红丹酚醛防锈漆

红丹醇酸防锈漆

棕黄聚氨酯底漆

云铁酸醇面漆

灰醇酸磁漆

银灰聚胺脂面漆

2号防锈铝

TB/T26591-95

F53-31

C53-31

C04-45

ZBG51090

ZBG51006

ZBG51096

GB3190

涂装位置

除纵梁上盖板和工地连

接部位孔

外全部

铁路纵粱上盖板

除纵粱上盖板和工地连

接部位孔

外的全部

铁路纵梁上盖

工地孔连接部位喷涂

316焊工应定期进行考核,合格后发给合格证书,方能进行相应的焊接工作。317焊缝无损检验人员,应有国家规定的资格等级认定证书,方能进行相应的检验鉴定工作。

318焊接施工必须按附录口进行工艺评定试验合格所确定的工艺执行。31.9高强度螺栓联结部位的接触面抗滑移系数出厂时应不小于0.5532工艺要求

321下料时不得占用母材非合格部位,并必须甩去毛边。2

322钢桥结构的零部件剪切和焰切边缘应进行修整,焰切的崩坑缺陷应修整勾顺,超过2m的崩坑应按附录D规定进行焊补。焰切转角处应避免出现缺口,并应有半径不小于10mm以上的圆弧过渡。主要零部件切割面按一级,次要零部件切割面按二级要求合格者:可不进行机加工。

323精密切割后的切割面质量应符合表5的规定表5

表面粗糙度

不容许

允许有

In长度内容许有一处1mm

半径约0.5mm

按CB103规定用样板检测

超限修补接焊接有关规定办理

324钢桥的零部件或杆件矫正时不应有明显的凹痕和其它损伤。用火焰矫正变形时,矫正温度应控制在600~800C.

325零件矫正允许偏差应符合表6规定。零件

平面度

马刀形

直线度

角钢肢

垂直度

平面度

1槽钢腹板

平面度

槽钢翼

缘垂直度

TB/T26591-95

型钢轴线

326零部件冷作,内侧弯曲半径不得小于15倍板厚327热煨弯温度应控制在900:10000之间说明

每米范围

瑞8000

I>8000

每米范围

全长范围

联结部位

其余部位

联结部位

其余部位

联结部位

其余部位

允许偏差

328零部件刨(铣)加工深度不应小于3mm加工面的表面粗糙度不得低于3直接传

递应力的顶紧加工面与板垂直度偏差应小于0.01T(T一板厚)且不得大于0.3mm组装后缝4

隙用0.3mm塞尺插入深度不得大于25mmTB/T2659195

329制成的孔眼应成正圆柱形,孔壁光滑,孔缘无损伤不平,刺屑清除干净。3210组装前应清除零部件表面的铁锈、氧化铁皮、油垢3211使用埋弧焊或低氢焊条焊接的部件,其焊缝处应打磨并显露出钢材金属光泽3212使用手工碳弧气刨进行开坡口、清根,清除缺陷时:应用砂轮打磨。3213焊接工作宜在室内进行。湿度不得高于85%低合金钢的焊接环境温度不应低于5C普通碳素钢不得低于C。

3214对焊接缺陷进行返修焊时,其修磨,预热温度均不低于焊接工艺要求。3215钢材尺寸不足,需要焊接时必须在杆件组装前进行。配料和组装时应将焊缝错开。错开最小距离应符合图3.的规定(交叉焊缝除外)并应按顺轧制方向接料。盖板

腹板水平加劲助

竖助(或隔板)

盖板对接接头

图3.1焊接杆件中焊缝错开最小距离示意图3216定位焊应按下列规定进行:a)定位焊不得有裂纹、夹渣、焊瘤等缺陷:b)焊前必须按施工图及工艺文件检查焊件坡口尺寸:根部间隙等,如不合要求不能定位焊:

c)定位焊缝长可为50100mml间距400600mml焊脚尺寸不得大于设计焊脚尺寸的一半:

D定位焊缝应距设计焊缝端30m以上:e)如有定位焊缝开裂,必须查明原因,清除开裂的焊缝,并在保证杆件尺寸正确的情况下补充定位焊:

3217用@22m铆钉铆接板束厚度大于铆钉直径5倍的板层或用?24mm以上的铆钉铆接板束厚度大于铆钉直径倍的板层时:风枪铆合应用锥体铆钉。铆钉加热温度,风铆应控制在10501150C:机铆应控制在650?750C3218涂装的钢桥表面:应采用抛、喷丸(砂》除锈,并将表面油垢、氧化皮和铁锈以及其他杂物清除干净。除锈后的表面清净度等级以及涂装要求均应符合TB152的规定。33成品质量

331孔径应符合表7表8表的规定。设计直径

孔径允许

铆钉孔设计直径

钉孔头直径及允许偏差

钉孔头高度及允许偏差

中心角度及允许偏差

钉孔端偏心最大充许

螺栓孔设计直径

栓孔头直径及允许偏差

中心角度及允许偏差

栓孔端偏心最大充许

247±1. 0

TB/T26591-95

36± 1. 4

39.5±1.4

90 ± 2

钉(栓)孔直径

D—钉(栓)头直径

h—钉栓)头高度

9—中心角度;

△——孔端偏心。

。met

VV图3.2沉头铆钉、螺栓孔示意图332工地安装孔距应符合表10规定表10

检验项目

两相邻孔距

同孔群极边孔距

两端孔群中心距S

多组孔群两相邻孔群中心距

孔群中心与

主轴线的横向偏离

当1lm

当ilm

腹板不拼接

腹板拼接

注:当采用整体组装后的扩孔工艺时,可适当放宽。充许偏差

检验方法

钢尺或游标卡尺

TB/T26591-95

333钢桥基本尺寸偏差应符合TBT2659.2—1995(行梁)TBT2659.31995(板梁)的规定。

334焊缝质量

所有焊缝外观检查不得有裂缝,未熔合,未填满弧坑和超出表11规定的缺陷。表11

接头)

铲磨后

的余高

接头)

横向对接焊缝

纵向对接焊缝,

主要角焊缝

其他焊缝

受拉部位横向对接焊缝

竖加劲肋角焊缝腹板侧

受拉区

质量要求

直径小于1

直径小于1.5

不充许

受拉部件横向对接焊缝0.3

纵向对接及主要角焊缝车0.5

其他焊缝1

手弧焊kt2

埋弧焊Ko

手弧焊全长10/范围内允许K-

lF2任意25mm范围内)

成1时

15元2时4

表面粗糙度

不容许

每米不多于3个,

间距不小于20

箱形杆件)40.6T

注:主要角焊缝包括行梁中的弦,斜.竖杆,纵横梁的主焊缝:板梁中的主梁,纵梁。横梁主焊缝:箱形梁主梁的主焊缝TB/T

2659195

335铆钉质量

3351铆钉应符合GB863.圾本标准附录A的规定。3352铆钉不得有松动、裂纹和钉头不密贴。不良铆钉及外观缺陷不得超过本标准附录的规定。

336钢桥试装质量

3361对新设计的钢桥及改变工艺装备(包括工艺装备检修)时,均应进行有代表性的局部试装7未经试装合格:不得成批投产。成批连续生产的钢桥,每生产10孔装一次。试装简支梁长度不少于半孔:连续梁试装应包括所有变化节点,长度不少于1跨。3362试装时必须用试孔器检查所有工地孔,100%自由通过较设计孔径小0.90m的试孔器,方能认为合格:铆接梁及承压型螺栓连接孔95%自由通过较设计孔径小0.5mm的试孔器:100%自由通过较设计孔径小0.75mm的试孔器。337涂装质量

337.1油漆表面应均匀:无缺漏、皱纹及流滴等现象337.2油漆漆道数除工艺文件另有规定外(达不到TB152规定的厚度时可增加道数):应按下列规定执行

a)栓焊梁杆件涂底漆两道、面漆一道,工地安装孔部位涂能保证磨擦系数的防锈材料。b)铆接钢桥杆件涂底漆两道、面漆一道,工地铆钉孔部位的外面及其板层间涂底漆一道。c)纵梁、上承板梁和箱形梁(明桥面的)上盖板顶面涂耐磨底漆两道、面漆一道(高强度螺栓部位除外):

①箱形梁内部涂环氧沥青厚浆底漆一道:环氧沥青厚浆面漆一道。e)备用梁涂底漆两道和面漆一道。4检验方法

41材料检验

41.1各种材料均应抽查检查,钢材抽查同炉不得少于一次,量大时可按10罐为一次进行抽查。

412材料检验应按国家标准进行,同时作出检验记录。413钢材的轮郭尺寸及厚度均按相应的国家标准进行检查,检查用具为钢卷尺卡尺,深度尺。

41.4钢材进厂必须有技术证明书。41.5进厂材料材质不清或混料,必须逐件试验确定其符合那种标准。42零部杆)件加工检验方法、用具见表1243铆钉检验

431铆钉作填实检验时应测量三个截面,其平均钉径与孔径差不得超过0.4mml个别截面不得超过0.6mm检验时以卡尺和试孔器实测为准。432铆钉松动用铆钉检验外向型锤敲击确定。433各种外观缺陷如:裂纹、不密贴等除外观检验外,可辅助以卡尺、深度尺进行。44焊缝检验

441表面气孔、裂纹、未填满的弧坑、咬边、焊脚尺寸、余高、焊波除肉眼检验外,可辅助用焊

26591-95

缝量尺,深度尺,放大镜或磁粉探伤进行检验。442焊缝铲磨用肉眼观查磨痕应是顺应力方向,用标准试块对比检验铲磨的粗糙度。443箱形杆件的焊接实际厚度,在焊接工艺评定时,以试件的磨制断面检验来确定。也可按熄弧引板的磨制断面实际检验。444焊接电流、电压分别用电流表、目电压表检验

445焊缝无损检验

检验项目

几何尺寸免费标准bzxz.net

钢材平面度,直度

铆钉直径

坡口尺寸

表面粗糙度

型材垂直度

环境温度:湿度

热加工温度

焊缝无损检验应在焊后24h且经外观检查合格后进行。4451焊缝类别划定见表13

焊缝类别

检验方法及工具

钢卷尺,量规

钢丝:直尺

试孔器,卡尺

游标卡尺

试块对比

游标卡尺,千分尺,钢卷尺

温度计:湿度计

点温计

板梁,箱形梁,纵梁。横梁受拉翼缘或受拉区部件);拉杆或拉杆)的横向对接焊缝;节点板对接焊缝

板梁,箱形梁,纵梁,横梁受压翼缘或受压区部件)的横向对接焊缝板梁,箱形粱的纵向对接焊

缝,板梁,纵梁,横梁,弦杆,斜杆,竖杆的主角焊缝公路纵梁,横梁,托架的主角焊缝4452对接焊缝超声波探伤检验标准。44521对接焊缝超声波探伤范围、灵敏度、缺陷指示长度允许值见表14。表14

探伤范围

每条横向焊缝全

长;每

条纵向焊缝两端

>50-60

评定线

@3-20dB

03-16dB

定量线

@3-14dB

@3-10dB

判废线

@3-6dB

@3-2dB

缺陷指标长度m

类焊缝

最小可为10

■类焊缝

最小可为12

头各1m

44522对接焊缝探伤使用①3张横孔试块,也可使用校准过的其它孔型试块44523对最大波幅位定量线和判废线之间的信号进行指示长度测定,其指示长度小于TB/T26591-95

10mm时按5m计算。

44524相邻两缺陷小于8mm时:两缺陷指示长度之和作为单个缺陷指示长度。44525对于磨乎焊缝余高的横向对接焊缝,应将探头放在焊缝及热影响区上做两个方向的平行扫查:以检测横向缺陷:同时将各线灵敏度均提高6dB9

44526最大反射波幅超过评定线的缺陷,检验者判定为裂纹等危害性缺陷时可判定焊缝质量不合格。缺陷反射波位于判废线上或超过判废时,焊缝质量不合格。4453对接焊缝射线探伤质量标准44531对接焊缝射线探伤照相数量,范围及质量要求按表1执行。表15

的10%

的10%

探伤范围

两端头各

250-300

焊缝长度

大于1.2m

时中间部位增

加探伤范围

20G-300

两端头各

250-300

板厚T

≥15-25

>25-50

210-15

215-25

>25-50

250-60

评定区

质量要求

圆形缺陷

允许点数

44532圆形缺陷尺寸与换算点数按表16规定执行。表16

缺陷长径m

> 2- 3

不计点数的缺陷尺寸见表17

焊缝类别

母材厚度m

条状夹渣充许长

不允许

最小可为

裂纹,未焊透.

未熔合

不允许

不允许

缺陷长径m

允许个数

在评定区内不

225-50

250-60

得多于10个

44534当缺陷与评定区边界线相接时,应把它划为该评定区内计算点数。44535圆形缺陷长径大于1/时,焊缝质量评为不合格TB/T26591-95

4454角焊缝超声波探伤质量要求44541

角焊缝超声波探伤质量要求按表1执行,且经外观检查合格后进行探伤。表18

纵。横梁

全部杆件端部工地孔

部位并向外延伸500mm

弦:斜:竖杆纵横粱跨中4范围加25-60mm

公路纵梁,横

梁。托架

抽探杆件数的10%

单个缺陷当量

质量要求

缺陷指示长度

缺陷最小间距

44542角焊缝超声波探伤时,一般使用K值为11.2的斜探头柱孔标准试块,当使用其它K值探头时:有CSK-II.A试块的IX6mm横孔取代①IX2mm的柱孔44543角焊缝超声波探伤一般在腹板平面进行扫查:必要时可增加盖板平面的扫查。探伤时探头声束中心与焊缝法线在探头扫查平面投影夹角为20-·30频率采用2.5VHz4454.4对于反射波幅较低的缺陷,探伤人员能判定其为裂纹时可判定焊缝质量不合格44545进行局部探伤的焊缝,探伤过程中如发现裂纹或较多断续存在的其它缺陷时,应继续延长探伤:必要时直至焊缝全长。44546箱型杆件不焊透焊缝探伤浓度为焊接浓度减2mm4455构件的焊缝应在焊后24h且经外观检查合格后进行探伤。4456经射线和超声波两种无损检测方法进行探伤的焊缝应分别达到各自的质量要求。4457本部分未提及的其它有关规定,分别按照GB3323和GB1134规定执行。4458经检验出现的缺陷可焊补,焊补工艺按工艺评定试验方法进行,焊补后仍应通过检验合格。

45试装检验

451试装可整体试装、平面展转试装或局部试装。452试装用水平仪检验旁弯并应逐节点进行。拱度可用经纬仪或拉钢丝办进行检验。453试装孔径通过率按未装螺栓或冲钉的所有孔眼计算百分数,并应在孔径允许范围内分级作出检验记录。

454用塞尺检验缝隙和磨光顶紧要求。46钢梁表面清净度和涂装的检验。461表面清洁度等级用标准试块对比进行检验。462漆膜厚度和喷铝厚度应用漆膜测厚仪进行检验。463高强度螺栓联结部位的接触面抗滑移系数出厂前用抗滑移系数试板按TB2137试验确TB/T26591-95

验收规则

51钢梁验收应按本标准并辅之以有关钢梁制造的其它标准进行。52钢梁零、部、杆件热作,予热、回火、火焰矫正按规定温度可以差5%11

53扩钻的工地孔眼充许有5%的孔(每个孔群超差,最天不复大于设计孔径1.5m同时椭圆孔直径在0.3~.0.5mm以内者不得超过25%在0.5~.1.0mm以内者不得超过10%偏斜孔在1.①~.1.5mm以内者不超过20%上述各项不良孔总数不得超过25%54在不影响受力的情况下,零部件的边距和端距最小为1.Xd(伪孔径):在不影响连接的情况下:最不大超过设计值加5mm6标志、包装、运输、贮存

61标志

611非互换性工地安装的梁在制造结束时应标准安装位置号,并与详细安装位置图相符。612/可互换的杆件除用钢字头打上杆号外,并应用油漆写上杆号。61.3各种钢梁均应有桥牌标志(内容为跨度、全长、载重等级、自重、生产厂家、出厂年月等)。

62包装

621铆钉、螺栓、冲钉及垫圈等,应分类打包装箱,每件一般不超过50kg622对长、细软的杆件在包装时,应按技术文件要求加固。63运输

631钢桥装车的高、宽应符合运输要求的规定。发运时应将装车杆件桥梁)明细表随车发运

632长大杆件宜按刚度最大的方向放在车上,较大的节点板应乎放在车上,杆件与车板或两层杆件间:均需垫以坚实的垫木,用铁丝与车身捆扎牢固。64贮存

641存放场地应坚实,平整,有排水设施,杆件应分类存放在垫楞上。642杆件存放与地面之间的净空不小于300m643杆件垫楞(支点)应放置在自重作用下杆件不致产生永久变形处。同类杆件多层堆放时,各层间垫块应在同一垂直面上,叠放时杆件不宜超过三层。644应将杆件刚度较大的一面竖立放置,多片排列时,应设支撑,并用螺栓把杆件彼此联牢。

7其它

钢桥成品出厂应有质量合格证,施工图:拼装图,发送杆件表等

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。